Arka Taraf Metalizasyonu ve Yüksek Verimli İşleme için Silisyum Karbür Kesme ve Gofret İnceltme Ekipmanı

Paylaş

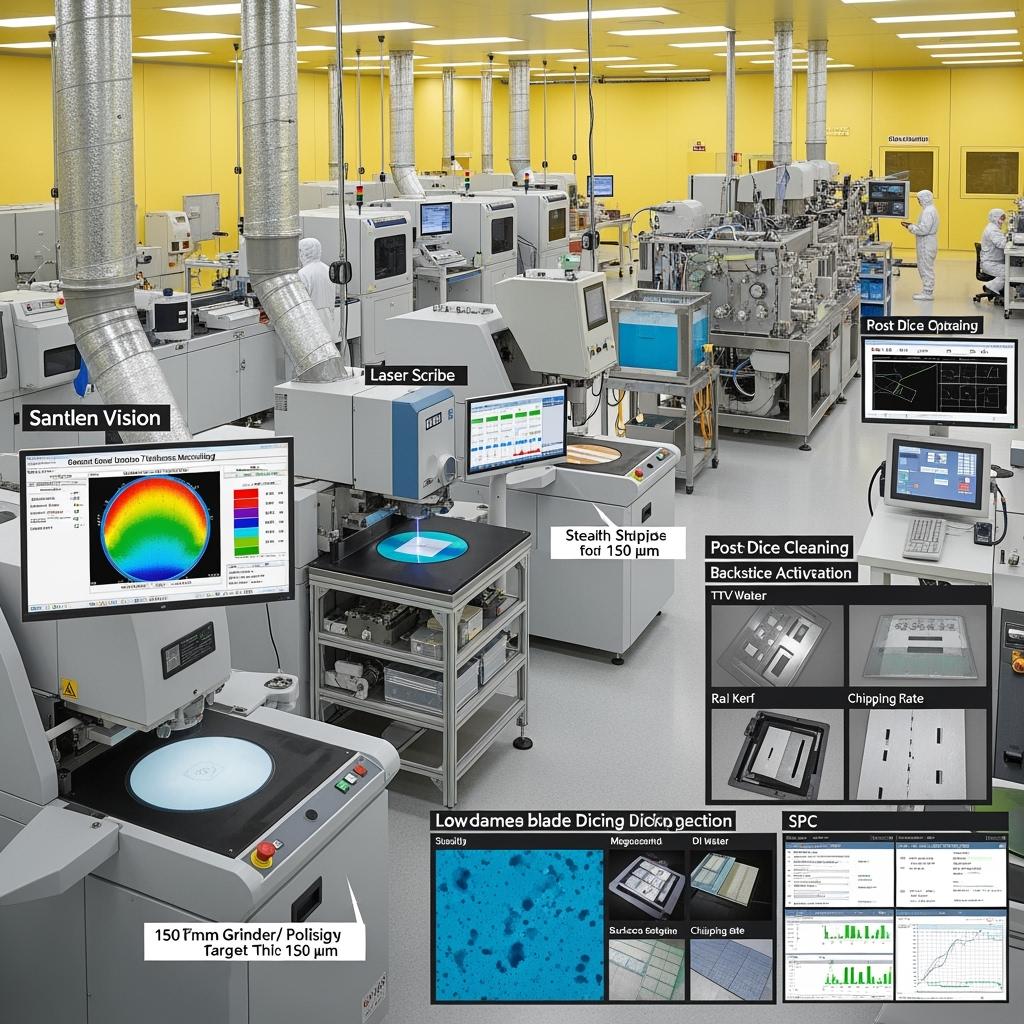

Ürüne Genel Bakış ve 2025 Pazar İlgisi

Silisyum karbür (SiC) dilimleme ve yonga inceltme ekipmanı, Pakistan'ın tekstil, çimento ve çelik sektörlerindeki 11–33 kV şebekeye bağlı invertörler ve endüstriyel sürücüler için yüksek verimli, yüksek verimli arka uç işleme olanağı sağlar. Amaca yönelik taşlama makineleri, CMP/dağlama araçları, gizli lazer veya bıçak dilimleme sistemleri ve gerilim giderme modülleri, sağlam metalizasyon ve ohmik temas oluşumu için hassas yonga kalınlığı kontrolü, minimum yontma ve bozulmamış arka yüzeyler sağlar. Sonuç, daha düşük seri direnç, iyileştirilmiş termal performans ve +175°C'ye kadar çalışma sıcaklıklarında gelişmiş modül güvenilirliğidir ve Pakistan'ın güneyindeki sıcak (45–50°C) ve tozlu ortamlarda ≥,5 invertör verimliliğini ve 2 kata kadar güç yoğunluğunu destekler.

2025'te, orta gerilim fotovoltaik dağıtımlarında (beş yılda 5 GW'ın üzerinde bekleniyor) ve endüstriyel elektrifikasyonda, yerelleştirilmiş, yüksek verimli SiC üretim adımlarına ihtiyaç duyulmaktadır. Ayrık kalıplar için 120–250 µm'ye ve geniş alanlı yongalar için 200–350 µm'ye gelişmiş inceltme, termal yol uzunluğunu ve modül yığını yüksekliğini azaltır. SiC'nin sertliğini ve kırılganlığını yöneten dilimleme platformları—optimize bıçak kimyasalları, gizli lazer çizimi veya hibrit işlemler kullanarak—kenar bütünlüğünü korur, bu da arıza gerilimi ve uzun vadeli sızıntı kararlılığının önemli bir belirleyicisidir. Plazma temizleme, arka yüzey implantasyonu/tavlama uyumluluğu ve metalizasyon yapışması için kontrollü pürüzlülüğün entegre edilmesi, yüksek güvenilirlikli paketleme akışlarıyla uyumlu temiz, tekrarlanabilir arka uç süreçleri sağlar.

Teknik Özellikler ve Gelişmiş Özellikler

- Yonga inceltme ve yüzey mühendisliği

- Hedef kalınlık: 120–350 µm (uygulamaya bağlı); Toplam Kalınlık Değişimi (TTV) ≤ 5–10 µm

- Taşlama/CMP: SiC için optimize edilmiş elmas tekerlek kimyasalları; yüzey altı hasarı gidermek için isteğe bağlı CMP veya plazma dağlama

- Arka yüzey pürüzlülüğü: Metalizasyon yapışması ve ohmik temas direnci için ayarlanabilir Ra ~5–50 nm

- Dilimleme teknolojileri

- Minimum kenar hasarı ve daha dar sokaklar için gizli lazer çizimi + bıçak kırma/dilimleme hibriti

- SiC için yüksek rijitlikli miller ve optimize elmas bıçaklar; döküntüleri ve termal şoku kontrol eden soğutucu kimyası

- Düşük kusurlu kenarları korumak için gerçek zamanlı yontma tespiti, kerf izleme ve uyarlanabilir besleme kontrolü

- Arka yüzey metalizasyon hazırlığı

- Yüzey aktivasyonu: Kalıntıları gidermek ve yapışmayı iyileştirmek için oksijen/argon plazması

- Metalizasyon uyumluluğu: Ti/Ni/Ag, Ti/Ni/Au veya Ni/Ag yığınları; termal bütçeler, önceki implantasyon/tavlama ile uyumlu

- Temizlik: Biriktirme çevresinde Sınıf 1000 veya daha iyiye kadar megasonik DI, düşük iyonik kontaminasyon ve partikül kontrolü

- Ölçüm ve analiz

- Satır içi kalınlık haritalama, eğilme/bükülme ölçümü ve kenar denetimi (SEM'e hazır numune iş akışı)

- Biriktirmeden sonra TTV, kenar yontma yüzdesi, kalıp mukavemeti (4 noktalı bükme vekili) ve metal levha direnci için kontrol çizelgeleri ile SPC

- Verim ve otomasyon

- Kasetten kasete taşıma; tarifeye dayalı katman yığınları ve sokak desenleri

- Parti izlenebilirliği, barkod/RFID takibi ve verim panoları için MES bağlantısı

- Yerel konuşlandırma için çevresel sağlamlık

- Kıyı nemi senaryoları için HEPA filtreli muhafazalar, taşlama/dilimleme için toz emme ve korozyona dayanıklı bileşenler

- Bölgesel hizmet lojistiğine uygun önleyici bakım programları ve yedek kitler

Tanımlayıcı Karşılaştırma: SiC'ye Optimize Edilmiş İnceltme/Dilimleme ve Genel Silisyum Arka Uç Hatları

| Kriter | SiC'ye optimize edilmiş inceltme ve dilimleme hattı | Genel silisyum arka uç hattı |

|---|---|---|

| Kenar kalitesi ve yontma | Uyarlanabilir kontrollü gizli/hibrit işlemler çok düşük yontma sağlar | Sert/kırılgan SiC üzerinde daha yüksek yontma ve mikro çatlaklar |

| Kalınlık ve TTV | TTV ≤ 5–10 µm ile 120–350 µm | SiC sertliğinde sınırlı kontrol; daha büyük TTV |

| Arka yüzey metalizasyon hazırlığı | Plazma aktivasyonu, düşük hasarlı yüzeyler, temiz oda uyumlu akış | Kalan hasar ve kontaminasyon riski |

| Büyük kalıplarda verim | Daha yüksek kalıp mukavemeti ve arıza bütünlüğü | Artan kenar kusurları ve sızıntı kayması |

| Tozlu ortamlarda çalışma süresi | Aşındırıcı döküntüler için HEPA ve toz emme | Kirlenme ve hızlandırılmış alet aşınması |

Uzman Teklifi ile Temel Avantajlar ve Kanıtlanmış Faydalar

- Daha yüksek cihaz verimi: Düşük hasarlı inceltme ve kontrollü dilimleme, sızıntıyı ve erken arızayı tetikleyen kenar kusurlarını en aza indirerek yongadan kalıba verimi artırır.

- İyileştirilmiş termal ve elektriksel performans: Hassas kalınlık kontrolü, termal empedansı ve arka yüzey metalizasyonundan sonraki açık durum direncini azaltarak ≥,5 sistem verimliliğine katkıda bulunur.

- Yüksek ortamda güvenilirlik: Temiz arka yüzey arayüzleri ve sağlam kenarlar, güney Pakistan genelinde 45–50°C ortamlarda ve saha modüllerinde termal döngü altında uzun vadeli kararlılığı artırır.

- Daha hızlı pazara sunma süresi: Otomatik ölçüm ve SPC, Pakistan'ın MV PV ve endüstriyel programları için kök neden analizini ve işlem ayarlamalarını hızlandırır.

Uzman bakış açısı:

“Kenar bütünlüğü ve arka yüzey yüzey durumu, SiC cihaz güvenilirliği için belirleyicidir. Optimize inceltme ve dilimleme işlemleri, arıza davranışını ve uzun vadeli sızıntı kararlılığını doğrudan iyileştirir.” — IEEE güç cihazı imalat rehberi (ieee.org)

Gerçek Dünya Uygulamaları ve Ölçülebilir Başarı Hikayeleri

- MV PV MOSFET üretimi: Sadece bıçaktan gizli hibrit dilimlemeye geçiş, kenar yontma kusurlarını ~ oranında azaltarak, iyi kalıp sayısını artırarak ve ≥,5 verimli invertörlerde kullanılan partilerde tutarlı arıza sağlar.

- Tekstil ve çelik sürücü diyotları: Kontrollü arka yüzey pürüzlülüğü ve Ti/Ni/Ag yığınları, temas direnci değişkenliğini düşürerek modül akım paylaşımını iyileştirdi ve termal sıcak noktaları azalttı.

- Geniş alanlı modül kalıpları: TTV iyileştirmesi ~15 µm'den ≤7 µm'ye, yapışma düzlemselliğini iyileştirerek Si3N4/AlN tabanlı paketlerde boşlukları azaltır ve güç döngüsü ömrünü artırır.

Seçim ve Bakımla İlgili Hususlar

- İşlem tanımı

- Termal simülasyonlara ve paket yığılımına göre hedef kalınlığı seçin; kalıp yapıştırma için TTV ve eğilme sınırlarını tanımlayın.

- Dilimleme yöntemini seçin: büyük kalıplar ve sıkı kerfler için gizli hibrit; maliyete duyarlı küçük kalıplar için optimize edilmiş sadece bıçak.

- Sarf malzemeleri ve parametreler

- Elmas tekerleği ve bıçak özelliklerini yonga sertliğine ve kalınlığına göre eşleştirin; termal şoku en aza indirmek için soğutucu kimyasını ve akışını yönetin.

- Lazer gücünü, odak derinliğini ve tarama aralığını, hasarı sokakların altında tutacak şekilde ayarlayın.

- Temizlik ve ölçüm

- Metalizasyondan önce megasonik temizleme ve plazma temizleme uygulayın; yüzey analizi (örneğin, XPS, temas açısı) ile doğrulayın.

- Otomatik optik denetim ve periyodik SEM örneklemesi yoluyla kenar kusurlarını izleyin.

- Tozlu bölgelerde alet sağlığı

- HEPA bakım aralıklarını uygulayın; mil titreşimini ve soğutucu filtrasyon farklılıklarını izleyin; yerel olarak yedek parça envanterini koruyun.

Sektör Başarı Faktörleri ve Müşteri Görüşleri

- Epitaksi ve metalizasyon ile birlikte optimizasyon, arka yüzey dopant aktivasyonunun ve temas oluşumunun mekanik hasardan etkilenmemesini sağlar.

- Pürüzlülük ve temas direnci ve kalıp mukavemeti üzerine erken DOE, sağlam işlem pencereleri oluşturur.

Müşteri geri bildirimi:

“Gizli çizim ve optimize taşlama, kenarla ilgili arızalarımızı kesti ve temas direncini stabilize etti. MV invertör modüllerimiz artık üretimde daha sıkı parametre dağılımlarını koruyor.” — Operasyon direktörü, bölgesel güç cihazı üreticisi

Gelecekteki Yenilikler ve Pazar Eğilimleri

- Daha dar sokaklar ve mukavemetten ödün vermeden daha yüksek kalıp başına yonga sağlayan lazer gizli geliştirmeleri

- Metalizasyondan önce yüzey altı hasarı daha da azaltmak için hibrit plazma/CMP kaplamaları

- Gerçek zamanlı yontma tahmini ve uyarlanabilir besleme kontrolü için satır içi makine öğrenimi vizyonu

- Pakistan'ın yaklaşık 500 milyon ABD doları değerindeki invertör pazarı ve >5 GW MV PV kurulumu ile uyumlu, yerelleştirilmiş arka uç hatları ve eğitim programları

Sık Sorulan Sorular ve Uzman Yanıtları

- MV SiC cihazları için hangi yonga kalınlığını hedeflemeliyim?

Termal performansı ve kalıp mukavemetini dengelemek için büyük MOSFET'ler/diyotlar için tipik aralıklar 150–250 µm'dir; termal-mekanik simülasyon ve yapıştırma işlem sınırları ile sonlandırın. - Gizli dilimleme verimi nasıl iyileştirir?

Çatlak yayılımını yönlendiren iç modifiye katmanlar oluşturur, bu da yüzey yontmasını ve mikro çatlakları azalt - Metalizasyon için hangi arka yüzey pürüzlülüğü idealdir?

10–30 nm aralığındaki Ra, genellikle yapışma ve düşük temas direnci arasında denge sağlar; metal yığın ve tavlama profilinizle doğrulayın. - Toz kaynaklı alet bozulmasını nasıl önleyebilirim?

HEPA filtreli muhafazalar, planlı filtre değişiklikleri ve soğutma sıvısı filtrasyonu kullanın; mil titreşimini izleyin ve tahmini bakım uygulayın. - İşlem, yüksek sıcaklıkta aktivasyon tavlamalarıyla uyumlu mudur?

Evet. İnceltme/dilimleme, etkinleştirilmiş bölgelere zarar gelmesini önlemek için sıralanır; plazma temizlemeleri, önceki implantları/tavlamaları bozmadan metalizasyon yapışmasını sağlar.

Bu Çözüm Operasyonlarınız İçin Neden İşe Yarıyor?

SiC'ye özgü inceltme ve dilimleme ekipmanları, gelişmiş epitaksi ve cihaz tasarımını, MV PV ve Pakistan'daki endüstriyel sürücüler için uygun, yüksek verimli, güvenilir kalıplara dönüştürür. Kenar bütünlüğünü koruyarak, kalınlığı ve TTV'yi kontrol ederek ve metalizasyon için temiz arka yüzeyler hazırlayarak, sıcak ve tozlu ortamlarda ≥,5 verimlilik, 2 katına kadar güç yoğunluğu ve uzun hizmet ömrü elde edersiniz; bu da toplam maliyeti düşürür ve dağıtımı hızlandırır.

Özel Çözümler için Uzmanlarla Bağlantı Kurun

Uçtan uca bir ortakla yüksek verimli bir SiC arka uç hattı oluşturun:

- 10+ yıllık SiC üretim uzmanlığı

- İnceltme, dilimleme ve metalizasyonda yeniliklere öncülük eden lider bir araştırma ekosisteminden destek

- Termal ve yapısal entegrasyon için R-SiC, SSiC, RBSiC ve SiSiC genelinde özel ürün geliştirme

- Yerel arka uç işleme ve eğitim için teknoloji transferi ve fabrika kurulum hizmetleri

- Malzemelerden cihazlara, paketlemeye, test etmeye ve kalifikasyona kadar anahtar teslim çözümler

- Verimlilik ve güvenilirlik iyileştirmeleri sağlayan 19'dan fazla kuruluşla kanıtlanmış işbirliği

Ücretsiz bir danışmanlık ve özel bir inceltme/dilimleme + metalizasyon işlem planı talep edin:

- E-posta: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

MV invertör ve endüstriyel sürücü üretim rampalarıyla uyum sağlamak ve gelir elde etme süresini azaltmak için şimdi 2025–2026 kurulum ve kalifikasyon yuvalarını ayırtın.

Makale Meta Verileri

Son güncelleme: 2025-09-10

Bir sonraki planlı güncelleme: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.