Karmaşık Bileşen Üretiminde Devrim: Silisyum Karbür Enjeksiyon Kalıplama Makinelerinin Gücü

Paylaş

Giriş: Karmaşık Teknik Seramikler için Silisyum Karbür Enjeksiyon Kalıplamanın Yükselişi

Gelişmiş malzemelerin sürekli gelişen ortamında, silisyum karbür (SiC), yüksek sertlik, mükemmel termal iletkenlik, üstün aşınma direnci ve sağlam kimyasal inertlik dahil olmak üzere olağanüstü özellikleri ile öne çıkmaktadır. Bu özellikler, SiC'yi aşağıdaki gibi endüstrilerde yaygın olarak bulunan aşırı ortamlarda çalışan bileşenler için vazgeçilmez bir malzeme haline getirmektedir. yarı iletkenler, havacılık, yüksek sıcaklık fırınları, enerji üretimi ve endüstriyel üretim. Bununla birlikte, SiC'nin doğasında bulunan sertlik ve kırılganlık, geleneksel olarak karmaşık, net şekilli parçaların uygun maliyetli bir şekilde üretilmesinde önemli zorluklar yaratmıştır. Burası Silisyum Karbür Enjeksiyon Kalıplama (SiC-CIM), özel silisyum karbür enjeksiyon kalıplama makinelerikullanılarak, dönüştürücü bir üretim teknolojisi olarak ortaya çıkmaktadır.

Karmaşık TEKNİK Seramik bileşenleri için hassas toleranslarla olan talep, endüstriler performans ve verimlilik sınırlarını zorladıkça hızla artmaktadır. SiC-CIM, kalıp presleme, izopresleme veya çamur dökümü gibi geleneksel seramik şekillendirme teknikleri kullanılarak üretilmesi zor veya aşırı pahalı olacak karmaşık, üç boyutlu SiC parçalarının seri üretimine olanak tanır ve ardından kapsamlı işleme yapılır. Bu işlem, plastik enjeksiyon kalıplamanın tasarım esnekliğini silisyum karbürün olağanüstü malzeme özellikleriyle birleştirerek, özel SiC çözümleri ve yüksek performanslı seramik uygulamaları.

için yeni ufuklar açar. Gelişmiş üretimin kritik rolünü fark eden Çin'deki Weifang Şehri gibi bölgeler, ülkenin üretiminin önemli bir bölümünü oluşturarak silisyum karbür üretimi için önemli merkezler haline gelmiştir. Bu uzmanlık yoğunluğu, SiC-CIM gibi teknolojilerin inovasyonunu ve gelişimini teşvik etmektedir. Sicarb Teknoloji, Çin Bilimler Akademisi'nin muazzam bilimsel ve teknolojik yetenekleri tarafından desteklenmektedir, bu evrimin ön saflarında yer almaktadır. SicSino, 2015'ten beri gelişmiş silisyum karbür üretim teknolojisini tanıtmakta ve uygulamakta etkili olmuş, Weifang SiC endüstriyel kümesindeki teknolojik gelişmelere önemli ölçüde katkıda bulunmuştur. SiC malzemeleri ve süreçleri konusundaki derin anlayışları, SiC-CIM'in faydalarından yararlanmak isteyen işletmeler için önemli bir kolaylaştırıcı olarak konumlarını belirlemektedir. özel si̇li̇kon karbür parçalar.

için kullanmak isteyen işletmeler için önemli bir kolaylaştırıcı olarak konumlandırmaktadır. Bu blog yazısı, silisyum karbür enjeksiyon kalıplama makinelerinin dünyasına derinlemesine inecek, süreci, avantajlarını, kritik makine seçim faktörlerini, malzeme hususlarını, tasarım ilkelerini ve yaygın zorlukları keşfedecektir. İster son teknoloji bileşenler tasarlayan bir mühendis, ister sağlam malzemeler tedarik eden bir satın alma yöneticisi, ister güvenilir üretim çözümleri arayan bir teknik alıcı olun, SiC-CIM teknolojisini anlamak rekabetçi kalmak için çok önemlidir.

Silisyum Karbür Enjeksiyon Kalıplama Sürecini Anlamak: Teknik Bir Genel Bakış

Silisyum Karbür Seramik Enjeksiyon Kalıplama (SiC-CIM), yüksek hassasiyet ve tekrarlanabilirlik ile karmaşık, net şekilli SiC parçaları üretmek için tasarlanmış sofistike, çok aşamalı bir üretim sürecidir. Özel silisyum karbür enjeksiyon kalıplama makineleri ve her adım üzerinde titiz kontrol gerektirir. İşte tipik SiC-CIM sürecinin teknik bir dökümü:

- Hammadde Hazırlama:

- Malzeme Seçimi: İşlem, ince, yüksek saflıkta silisyum karbür tozu ile başlar. SiC tozunun parçacık boyutu, dağılımı ve morfolojisi kritiktir, çünkü seramik bileşenin paketleme yoğunluğunu, sinterleme davranışını ve nihai özelliklerini önemli ölçüde etkilerler. Yaygın türler arasında genellikle sinterleme yardımcıları içeren alfa-SiC ve beta-SiC bulunur.

- Bağlayıcı Sistemi: SiC tozu daha sonra tescilli çok bileşenli bir bağlayıcı sistemi ile homojen bir şekilde karıştırılır. Bu bağlayıcı tipik olarak polimerler (termoplastikler veya mumlar), plastikleştiriciler ve diğer katkı maddelerinin bir karışımından oluşur. Bağlayıcının rolü çok önemlidir: SiC tozuna akışkanlık kazandırır, kalıba enjekte edilmesini sağlar ve kalıplamadan sonra "yeşil" parçaya mukavemet sağlar. Uygun bir bağlayıcı sisteminin seçimi, başarılı kalıplama ve sonraki bağlayıcı giderme için hayati öneme sahiptir.

- Karıştırma ve Granülasyon: SiC tozu ve bağlayıcı, hammadde olarak bilinen homojen bir karışım oluşturmak için çift vidalı ekstrüderler veya yoğurucular gibi özel karıştırıcılar kullanılarak yüksek sıcaklıklarda birleştirilir. Bu işlem, her SiC parçacığının bağlayıcı ile eşit şekilde kaplanmasını sağlar. Elde edilen hammadde daha sonra tipik olarak enjeksiyon kalıplama makinesine beslenmeye uygun tutarlı bir boyut ve şekle sahip peletler veya granüller haline getirilir. Hammaddenin kalitesi, hatasız kalıplama için çok önemlidir.

- Enjeksiyon Kalıplama:

- Makine Çalışması: Granül haldeki hammadde, bir silisyum karbür enjeksiyon kalıplama makinesininhaznesine beslenir. Bu makineler prensip olarak plastik enjeksiyon kalıplama makinelerine benzer, ancak genellikle seramik hammaddelerinin aşındırıcı yapısını ve gerekli özel sıcaklık ve basınç profillerini işlemek için modifiye edilirler. Temel bileşenler arasında ısıtılmış bir silindir, bir pistonlu vida veya piston ve hassas bir şekilde işlenmiş bir kalıp bulunur.

- Enjeksiyon: Isıtılmış silindirin içinde, hammadde plastikleştirilir (eritilir ve homojenleştirilir). Vida veya piston daha sonra erimiş hammaddeyi yüksek basınç altında kalıp boşluğuna enjekte eder. Tipik olarak sertleştirilmiş takım çeliğinden yapılan kalıp, istenen parçanın hassas geometrisini tanımlar. Tam kalıp dolumunu sağlamak ve kusurları en aza indirmek için enjeksiyon hızı, basıncı, erime sıcaklığı, kalıp sıcaklığı ve tutma süresi gibi parametreler dikkatlice kontrol edilir.

- Soğutma ve Çıkarma: Kalıp dolduktan sonra, hammadde kalıp boşluğu içinde soğur ve katılaşarak "yeşil" parçayı oluşturur. Kalıp daha sonra açılır ve yeşil parça çıkarılır. Bu aşamada, parça nispeten kırılgandır ve bağlayıcı tarafından bir arada tutulan SiC parçacıklarından oluşur.

- Bağlayıcı Giderme (Bağlayıcı Kaldırma):

- "Yeşil" parça, bağlayıcı sistemini çıkarmak için kritik bir bağlayıcı giderme işlemine tabi tutulur. Bu, tipik olarak solvent bağlayıcı giderme, termal bağlayıcı giderme veya her ikisinin bir kombinasyonunu içerebilen çok aşamalı bir işlemdir.

- Çözücü Bağ Çözme: Bağlayıcının bir kısmı, yeşil parçanın uygun bir solvente daldırılmasıyla çözülür.

- Termal Debinding: Kalan bağlayıcı, parça kontrollü bir atmosfer fırınında dikkatlice ısıtılarak çıkarılır. Bağlayıcı ayrışıp buharlaşırken çatlama, çökme veya şişme gibi kusurları önlemek için ısıtma hızı ve atmosfer (örneğin, inert, vakum veya reaktif gaz) hassas bir şekilde kontrol edilmelidir. Bu adım, gözenekli ve hala kırılgan olan, ancak öncelikle SiC parçacıklarından oluşan bir "kahverengi" parça ile sonuçlanır.

- Sinterleme:

- "Kahverengi" parça daha sonra kontrollü atmosfer fırınında (örneğin, vakum veya argon) çok yüksek sıcaklıklarda (tipik olarak SSiC için 2000 ∘C'nin üzerinde) sinterlenir. Sinterleme sırasında, SiC parçacıkları birbirine bağlanır ve parça yoğunlaşır, önemli bir büzülme (tipik olarak -25 doğrusal) yaşar. Bu adım, son mikro yapıyı geliştirir ve silisyum karbür bileşenine istenen mekanik, termal ve kimyasal özellikleri kazandırır.

- Reaksiyonla Bağlanmış SiC (RBSiC veya SiSiC), Sinterlenmiş SiC (SSiC) veya Nitrürle Bağlanmış SiC (NBSiC) gibi sinterleme işlemine ve katkı maddelerine bağlı olarak farklı SiC türleri üretilebilir. Her birinin belirli uygulamalar için uyarlanmış farklı özellikleri vardır.

Özel silisyum karbür enjeksiyon kalıplama makineleri ihtiyacı, seramik hammaddelerinin oluşturduğu benzersiz zorluklardan kaynaklanmaktadır. Bunlar, vidalar, silindirler ve nozullar gibi makine bileşenlerinde önemli aşınmaya neden olabilen SiC tozlarının aşındırıcılığını yönetmeyi içerir. Bu nedenle, bu bileşenler genellikle yüksek aşınma dirençli malzemelerden yapılır. Ayrıca, enjeksiyon parametreleri ve termal yönetim üzerinde hassas kontrol, istenen parça kalitesini ve tutarlılığını elde etmek için geleneksel plastik kalıplamadan daha kritiktir. tekni̇k serami̇kler.

Gibi şirketler Sicarb Teknoloji, SiC üretim teknolojilerindeki kapsamlı deneyimleriyle, hammadde formülas özel SiC bileşenleri. Weifang SiC merkezi ve Çin Bilimler Akademisi Ulusal Teknoloji Transfer Merkezi ile olan bağlantıları, SiC-CIM'de inovasyon için güçlü bir temel sağlar.

SiC Enjeksiyon Kalıplama Teknolojisini Kullanmanın Temel Avantajları

Gelişmiş teknolojilerle desteklenen Silisyum Karbür Enjeksiyon Kalıplama (SiC-CIM) teknolojisinin benimsenmesi, silisyum karbür enjeksiyon kalıplama makineleri, yüksek performanslı seramik bileşenler üretmek isteyen üreticiler için çok sayıda cazip avantaj sunmaktadır. Bu faydalar, özellikle karmaşık geometriler, yüksek üretim hacimleri ve üstün malzeme özellikleri gerektiren endüstriler için önemlidir.

- Tasarım Özgürlüğü ve Karmaşıklığı: SiC-CIM, tasarımcıları geleneksel seramik şekillendirme yöntemlerinin kısıtlamalarından kurtarır. İç boşluklar, alt kesikler, dişler, değişen duvar kalınlıkları ve ince yüzey detayları dahil olmak üzere son derece karmaşık ve üç boyutlu şekillerin oluşturulmasına olanak tanır. Bu özellik, aşağıdaki alanlardaki uygulamalar için çok önemlidir: havacılık ve uzay bileşenleri, yarı iletken ekipman parçalarıve özel endüstriyel makine bileşenleri burada optimum işlevsellik için genellikle karmaşık tasarımlar gereklidir. Neredeyse net şekilli parçalar üretme yeteneği, sert SiC malzemesinin maliyetli ve zaman alıcı sonradan işlenmesi ihtiyacını önemli ölçüde azaltır veya ortadan kaldırır.

- Yüksek Hacimli Üretim ve Maliyet Etkinliği: İlk takım (kalıp) geliştirildikten sonra, silisyum karbür enjeksiyon kalıplama makineleri mükemmel tekrarlanabilirlikle yüksek hızda parça üretebilir. Bu, SiC-CIM'i aşağıdakilerin orta ila yüksek hacimli üretim çalışmaları için ekonomik olarak uygulanabilir bir çözüm haline getirir: SiC parçaları. İşlemedeki azalma, daha düşük malzeme israfı (yolluklar ve yolluk ağızları genellikle hammaddeye geri dönüştürülebilir) ve sürecin otomatik doğası, özellikle karmaşık tasarımlar için, çıkarma yöntemlerine kıyasla daha düşük bir parça başı maliyetine katkıda bulunur. Bu, aşağıdakiler için önemli bir husustur: tekni̇k satin alma uzmanlari ve OEM'ler tedarik zincirlerini aşağıdakiler için optimize etmek isteyenler: endüstriyel seramik bileşenler.

- Malzeme Verimliliği ve Azaltılmış Atık: SiC-CIM, neredeyse net şekilli bir işlemdir, yani üretilen "yeşil" parça, sinterlenmiş bileşenin nihai boyutlarına çok yakındır. Bu, özellikle yüksek saflıkta silisyum karbür tozlarının maliyeti göz önüne alındığında, malzeme israfını en aza indirir. SiC bloklarının geleneksel işlenmesi önemli malzeme kaybına neden olabilir. CIM'de hammaddelerin verimli kullanımı, hem maliyet tasarrufuna hem de aşağıdakiler için daha sürdürülebilir üretim uygulamalarına katkıda bulunur: i̇leri̇ serami̇k malzemeler.

- Mükemmel Boyutsal Doğruluk ve Tekrarlanabilirlik: Modern silisyum karbür enjeksiyon kalıplama makineleri, hassas kalıp takımları ve iyi kontrol edilen işleme parametreleri ile birlikte, sıkı boyutsal toleranslar ve yüksek parçadan parçaya tutarlılık elde edebilir. Bağlayıcı giderme ve sinterleme sırasında meydana gelen çekme, kalıp tasarımında doğru bir şekilde tahmin edilmeli ve telafi edilmelidir, ancak son sinterlenmiş SiC parçaları mükemmel boyutsal kararlılık sergiler. Bu hassasiyet, aşağıdakiler gibi uygulamalar için kritiktir: hassas nozullar, aşınmaya dayanıklı eklerve seramik yataklarburada sıkı geçmeler ve tutarlı performans çok önemlidir.

- Çok Parçalı Montajların Konsolidasyonu: SiC-CIM'in tasarım esnekliği, genellikle birden fazla, daha basit parçanın tek, daha karmaşık bir bileşende birleştirilmesine olanak tanır. Bu, montaj süresini ve maliyetlerini azaltabilir, eklemleri (potansiyel arıza noktaları) ortadan kaldırarak yapısal bütünlüğü iyileştirebilir ve envanter yönetimini basitleştirebilir. Bu fayda, aşağıdakilerin üretiminde oldukça değerlidir: entegre SiC yapıları zorlu uygulamalar için.

- Geniş SiC Sınıfları ve Uyarlanmış Özellikler: Enjeksiyon kalıplama işleminin kendisi bir şekillendirme teknolojisi olsa da, hammadde formülasyonu ve sinterleme döngüleri ayarlanarak Sinterlenmiş Silisyum Karbür (SSiC) ve Reaksiyonla Bağlanmış Silisyum Karbür (RBSiC/SiSiC) dahil olmak üzere çeşitli silisyum karbür sınıfları için uyarlanabilir. Bu, üreticilerin son bileşenin malzeme özelliklerini (örneğin, termal iletkenlik, elektriksel direnç, aşınma direnci) aşağıdakiler gibi çeşitli alanlardaki belirli uygulama gereksinimlerini karşılayacak şekilde uyarlamasına olanak tanır: yüksek sıcaklıkta işleme ekipmanı ve enerji sistemleri.

Aşağıdaki tablo, SiC-CIM'in bazı temel faydalarını özetlemektedir:

| Özellik | Üreticiler İçin Fayda | Hedef Endüstriler |

|---|---|---|

| Karmaşık Geometriler | Karmaşık tasarımlara, iç özelliklere ve neredeyse net şekilli parçalara olanak tanır. | Havacılık, Yarı İletken, Medikal, Otomotiv, Endüstriyel Makine |

| Yüksek Hacim | Yüksek tekrarlanabilirlik ile seri üretim için uygun maliyetli. | Otomotiv, Elektronik, Tüketim Malları, Endüstriyel Bileşenler |

| Malzeme Verimliliği | Çıkarma yöntemlerine kıyasla malzeme israfını en aza indirir. | Pahalı yüksek saflıkta SiC tozları kullanan tüm endüstriler. |

| Boyutsal Kontrol | Sıkı toleranslar ve mükemmel parçadan parçaya tutarlılık sağlar. | Hassas Mühendislik, Yarı İletken, Optik, Metroloji |

| Parça Konsolidasyonu | Entegre bileşenler oluşturarak montaj adımlarını, maliyeti ve potansiyel arıza noktalarını azaltır. | Karmaşık Makine, Sistem Entegratörleri |

| Malzeme Çok Yönlülüğü | Uyarlanmış performans özellikleri için çeşitli SiC sınıflarına uyarlanabilir. | Enerji, Kimyasal İşleme, Yüksek Sıcaklık Fırınları, Aşınma Parçaları Üretimi |

Doğru Silisyum Karbür Enjeksiyon Kalıplama Makinesini Seçmek: Alıcılar İçin Kritik Faktörler

Uygun olanın seçilmesi silisyum karbür enjeksiyon kalıplama makinesinin , SiC-CIM yeteneklerini uygulamak veya genişletmek isteyen herhangi bir üretici için kritik bir karardır. Makine, üretim sürecinin temel taşıdır ve özellikleri parça kalitesini, üretim verimliliğini ve işletme maliyetlerini doğrudan etkiler. Teknik alıcılar, satın alma yöneticileri ve mühendisler çeşitli temel faktörleri göz önünde bulundurmalıdır:

- Makine Özellikleri ve Yetenekleri:

- Sıkıştırma Kuvveti: Makine, kalıp yarımlarını enjeksiyon basıncına karşı güvenli bir şekilde kapalı tutmak için yeterli sıkıştırma kuvveti sağlamalıdır. Gerekli kuvvet, parçanın izdüşüm alanına ve kullanılan enjeksiyon basıncına bağlıdır. Aşırı belirtmek daha yüksek enerji tüketimine yol açabilirken, yetersiz belirtmek çapaklara ve tutarsız parçalara neden olabilir.

- Enjeksiyon Ünitesi Performansı:

- Atış Boyutu: Makinenin tek bir döngüde enjekte edebileceği maksimum hammadde hacmi. Bu, kalıplanan parçaların boyutuna uygun olmalıdır.

- Enjeksiyon Basıncı: SiC hammaddeleri oldukça viskoz olabilir ve karmaşık kalıp boşluklarını doldurmak için önemli enjeksiyon basıncı gerektirebilir. Makine, gerekli basınçları sağlayabilmeli ve sürdürebilmelidir.

- Enjeksiyon Hızı: Enjeksiyon hızı profilleri üzerinde hassas kontrol, akış cephelerini yönetmek, jetting veya kaynak hatları gibi kusurları önlemek ve kalıbın tamamen dolmasını sağlamak için çok önemlidir.

- Vida ve Silindir Tasarımı: SiC-CIM için vida ve silindir yüksek oranda aşınmaya dayanıklı malzemelerden (örneğin, özel işlem görmüş takım çelikleri, bimetalik silindirler veya hatta seramik kaplı bileşenler) SiC tozlarının aşındırıcı doğasına dayanacak şekilde yapılmalıdır. Vida tasarımı (örneğin, sıkıştırma oranı, L/D oranı) seramik hammaddelerini işlemek için optimize edilmelidir.

- Sıcaklık Kontrolü: Silindir bölgelerinin ve nozülün hassas ve kararlı sıcaklık kontrolü, tutarlı hammadde viskozitesini korumak için gereklidir. Kalıp sıcaklık kontrol üniteleri de soğutma hızlarını ve parça kalitesini yönetmek için kritiktir.

- Nozül Tasarımı: Düşük viskoziteli hammaddelerin damlamasını önlemek veya aşınmayı en aza indirmek için özel nozül tasarımları gerekebilir.

- Kalıp Uyumluluğu ve İşleme:

- Tabla Boyutu ve Bağlantı Çubuğu Aralığı: Makine, kullanılacak kalıpların fiziksel boyutlarını barındırabilmelidir.

- Kalıp Kalınlığı Aralığı: Makine, üretim için planlanan kalıp yükseklik aralığını desteklemelidir.

- İtici Sistemi: Kırılgan olabilen yeşil SiC parçalarını kalıptan çıkarmak için sağlam ve hassas bir itici sistemi gereklidir.

- Otomasyon ve Kontrol Sistemleri:

- Kontrol Sistemi Gelişmişliği: Modern makineler, tüm proses parametrelerinin (sıcaklıklar, basınçlar, hızlar, süreler) hassas ayarlanmasına, izlenmesine ve kaydedilmesine olanak tanıyan gelişmiş mikroişlemci tabanlı kontrol cihazlarına sahiptir. Kapalı döngü kontrol sistemleri, tutarlılığı korumak ve küçük değişiklikleri otomatik olarak ayarlamak için oldukça arzu edilir.

- Kullanıcı Arayüzü: Sezgisel ve kullanıcı dostu bir arayüz, makine kurulumunu, çalışmasını ve sorun gidermeyi basitleştirir.

- Veri Kaydı ve Bağlantı: Kalite kontrol ve izlenebilirlik için proses verilerini kaydetme yeteneği giderek daha önemli hale geliyor. Fabrika yönetim sistemleriyle (MES/ERP) entegrasyon için bağlantı özellikleri, genel üretim verimliliğini artırabilir.

- Robotik ve Otomasyon Entegrasyonu: Yüksek hacimli üretim için makine, parça çıkarma, yolluk ayırma ve aşağı akış işleme için robotik sistemlerle kolayca entegre edilebilir olmalıdır.

- Dayanıklılık ve Bakım: SiC hammaddelerinin aşındırıcı doğası göz önüne alındığında, makinenin genel yapısı sağlam olmalıdır. Bakım kolaylığı, yedek parça (özellikle vidalar, silindirler ve geri dönüşsüz valfler gibi aşınma bileşenleri) bulunabilirliği ve makine üreticisinden duyarlı teknik destek, arıza süresini en aza indirmek için çok önemlidir.

- Tedarikçi İtibarı ve Desteği:

- Seramik Enjeksiyon Kalıplama (CIM) ile Deneyim: CIM uygulamalarında kanıtlanmış deneyime sahip bir makine tedarikçisi seçmek avantajlıdır, çünkü bunlar ilgili özel zorlukları daha iyi anlayacaklardır.

- Teknik Destek ve Servis: Hızlı ve bilgili teknik destek, hazırda bulunan servis personeli ile birlikte esastır.

- Eğitim: Operatörler ve bakım personeli için kapsamlı eğitim sağlanmalıdır.

- Maliyet Hususları (Toplam Sahip Olma Maliyeti): İlk satın alma fiyatı bir faktör olsa da, alıcılar Toplam Sahip Olma Maliyetini (TCO) göz önünde bulundurmalıdır. Bu, enerji tüketimini, bakım maliyetlerini, yedek parça maliyetlerini ve potansiyel arıza süresini içerir. Daha yüksek verimlilik, daha iyi dayanıklılık ve üstün destek ile biraz daha pahalı bir makine, uzun vadede daha düşük bir TCO sunabilir.

Teknoloji Transferinin ve Uzmanlığın Rolü:

SiC-CIM'de yeni olan veya mevcut operasyonlarını geliştirmek isteyen şirketler için, teknoloji transferi sunan bir kuruluşla ortaklık kurmak oldukça faydalı olabilir. Sicarb TeknolojiÖrneğin, sadece özelleştirilmiş silisyum karbür bileşenler tedarik etmekle kalmaz, aynı zamanda kapsamlı teknoloji transfer hizmetleri de sunar. Bu, fabrika tasarımı ve özel ekipman tedariki (dahil olmak üzere silisyum karbür enjeksiyon kalıplama makineleri) kurulum, devreye alma ve deneme üretimine kadar. Çin Bilimler Akademisi'nin güçlü bilimsel temeline ve Weifang SiC endüstrisindeki kapsamlı deneyime dayanan SicSino'nun uzmanlığından yararlanmak, yatırımı önemli ölçüde azaltabilir ve SiC-CIM teknolojisini benimseme öğrenme eğrisini hızlandırabilir. Malzemelerden nihai ürünlere kadar entegre proses bilgisi sunma yetenekleri, üretim mükemmelliğine bütünsel bir yaklaşım sağlar.

Sonuç olarak, bir silisyum karbür enjeksiyon kalıplama makinesinin seçimi, mevcut ve gelecekteki üretim ihtiyaçlarının, kalıplanacak parçaların karmaşıklığının ve istenen otomasyon ve kalite kontrol düzeyinin kapsamlı bir değerlendirmesi ile yönlendirilmelidir. Deneyimli malzeme tedarikçilerine ve SicSino gibi teknoloji ortaklarına danışmak, bu kritik karar verme sürecinde paha biçilmez bilgiler sağlayabilir.

Silisyum Karbür Enjeksiyon Kalıplama için Hammaddeyi Optimize Etme: Malzemeler ve Hazırlık

Silisyum Karbür Enjeksiyon Kalıplama (SiC-CIM) işleminin başarısı, büyük ölçüde hammaddenin kalitesine ve özelliklerine bağlıdır. Silisyum karbür tozu ve bir bağlayıcı sisteminin hassas bir şekilde formüle edilmiş bir bileşiği olan hammadde, pürüzsüz enjeksiyon, kalıbın tamamen dolması ve kusursuz yeşil parçalar sağlamak için belirli reolojik özelliklere sahip olmalıdır. Hammaddeyi optimize etmek, derin malzeme bilimi bilgisi ve titiz hazırlık gerektiren kritik bir adımdır.

- Silisy SiC tozunun seçimi, sinterlenmiş bileşenin istenen nihai özelliklerine ulaşmak için temeldir. Temel özellikler şunlardır:

- Saflık: Yüksek saflıkta SiC (tipik olarak >-99), özellikle yarı iletken ve havacılık endüstrilerinde, kontaminasyonu önlemek ve optimum termal ve elektriksel özellikleri sağlamak için gereklidir.

- Parçacık Boyutu ve Dağılımı (PSD): İnce tozlar (tipik olarak mikron altı ila birkaç mikron aralığında), SiC-CIM için daha iyi sinterlenebilirlik sağladıkları ve nihai parçada daha yoğun, daha ince taneli bir mikro yapıya yol açtıkları için tercih edilir. İyi kontrol edilmiş bir PSD, genellikle bimodal veya multimodal, paketleme yoğunluğunu artırabilir, bu da sinterleme sırasında büzülmeyi azaltır ve yeşil ve sinterlenmiş parçaların mekanik mukavemetini artırır.

- elektronik sınıfı SiC tozları SiC parçacıklarının şekli (örneğin, eş eksenli, köşeli), besleme stoğunun akış davranışını ve paketleme yoğunluğunu etkileyebilir.

- Özgül Yüzey Alanı: Bu parametre, SiC tozu ile bağlayıcı sistemi arasındaki etkileşimi etkiler, gerekli bağlayıcı miktarını ve besleme stoğunun genel viskozitesini etkiler. Kullanılan yaygın SiC tozları arasında alfa-SiC (α-SiC) ve beta-SiC (β-SiC) bulunur; α-SiC, kararlılığı ve ticari olarak bulunabilirliği nedeniyle daha yaygındır. Daha düşük sıcaklıklarda yoğunlaşmayı kolaylaştırmak için bor, karbon, alümina veya itriya gibi sinterleme yardımcıları genellikle SiC tozu ile birlikte kullanılır.

- Bağlayıcı Sistem Seçimi: Bağlayıcı sistemi, besleme stoğunun geçici ancak kritik bir bileşenidir. Birincil işlevleri, kalıplama için akışkanlık sağlamak, taşıma için yeşil parçaya mukavemet vermek ve sinterlemeden önce temiz bir şekilde çıkarılabilir olmaktır. Tipik bir bağlayıcı sistemi, çok bileşenli bir karışımdır:

- Birincil Polimerler/Mumlar: Bunlar, bağlayıcının omurgasını oluşturur ve ana akış özelliklerini sağlar. Yaygın seçenekler arasında parafin mumu, karnauba mumu, polietilen glikol (PEG), polipropilen (PP), polietilen (PE) ve polistiren (PS) bulunur.

- Plastikleştiriciler: Bunlar, besleme stoğunun esnekliğini artırmak ve viskozitesini azaltmak için eklenir. Örnekler arasında stearik asit ve çeşitli yağlar bulunur.

- Yüzey Aktif Maddeler/Dağıtıcılar: Bunlar, SiC tozu parçacıklarının ıslanmasına yardımcı olur ve bağlayıcı içinde homojen bir dağılım sağlayarak topaklanmayı önler.

- Diğer Katkı Maddeleri: Kalıp çıkarma veya diğer işlem yardımcılarına yardımcı olacak yağlayıcılar.

- SiC tozuna iyi yapışma gösterin.

- Kalıplama sıcaklıklarında uygun viskozite ve kayma inceltme davranışı sağlayın.

- Kalıplamadan sonra yeterli yeşil mukavemet sunun.

- SiC parçacık kompaktını bozmadan kolayca ve tamamen çıkarılabilir olun.

- Minimum çevresel ve sağlık etkilerine sahip olun.

- Maliyet açısından etkili olun.

- Besleme Stoğu Karıştırma ve Homojenleştirme: Karıştırmanın amacı, SiC parçacıklarının bağlayıcı matrisi içinde mükemmel bir şekilde homojen bir dağılım elde etmektir. Her parçacık, bağlayıcı ile eşit şekilde kaplanmalıdır.

- Katı Madde Yüklemesi: Bu, besleme stoğundaki SiC tozu hacim fraksiyonunu ifade eder. Yüksek bir katı madde yüklemesi genellikle istenir, çünkü sinterleme sırasında büzülmeyi en aza indirir, bağlayıcı içeriğini azaltır (ve dolayısıyla bağlayıcı giderme süresi/karmaşıklığı) ve daha yüksek yeşil yoğunluğa yol açar. Bununla birlikte, aşırı derecede yüksek katı madde yüklemesi, besleme stoğunu çok viskoz hale getirebilir, bu da kalıplama zorluklarına, eksik dolguya ve aşınmanın artmasına neden olur. silisyum karbür enjeksiyon kalıplama makinesinin. SiC-CIM için tipik katı madde yüklemesi, hacimce ila arasında değişir.

- Karıştırma Ekipmanı: Tork reometreleri, sigma bıçaklı karıştırıcılar, planet karıştırıcılar veya çift vidalı ekstruderler gibi yüksek kesme karıştırıcıları kullanılır. Çift vidalı ekstruderler, yoğun karıştırma etkileri nedeniyle sürekli bileşikleme ve mükemmel homojenlik elde etme konusunda özellikle etkilidir. Karıştırma işlemi genellikle bağlayıcı bileşenlerini eritmek için yüksek sıcaklıklarda gerçekleştirilir.

- Kritik Parametreler: Karıştırma sıcaklığı, süresi ve kesme hızı, bağlayıcı bozulmasına veya SiC parçacıkları üzerinde aşırı kesmeye neden olmadan homojenliği sağlamak için optimize edilmesi gereken kritik parametrelerdir.

- Granülasyon/Peletleme: Karıştırmadan sonra, homojenleştirilmiş besleme stoğu tipik olarak soğutulur ve daha sonra enjeksiyon kalıplama makinesine beslenmeye uygun bir forma işlenir.

- Peletler veya Granüller: Besleme stoğu genellikle şeritler halinde ekstrüde edilir ve daha sonra tutarlı bir boyut ve şekilde peletler halinde kesilir. Alternatif olarak, granüller üretmek için ezilebilir ve elenebilir. Peletler genellikle düzgün besleme özellikleri nedeniyle tercih edilir.

- Kalite Kontrol: Granüle edilmiş besleme stoğunun reolojik özellikleri (örneğin, eriyik akış indeksi, viskozite) genellikle partiden partiye tutarlılığı sağlamak için test edilir.

Optimize edilmiş bir besleme stoğu formülasyonu ve hazırlama protokolünün geliştirilmesi, genellikle kapsamlı deneyler ve uzmanlık gerektiren karmaşık bir görevdir. Sicarb Teknoloji, Çin Bilimler Akademisi'nden miras kalan güçlü Ar-Ge yeteneklerinden ve Weifang SiC endüstrisindeki pratik deneyiminden yararlanarak bu alanda mükemmeldir. Malzeme bilimcileri ve süreç mühendislerinden oluşan ekipleri geliştirebilir özel SiC besleme stokları özel olarak tasarlanmış silisyum karbür enjeksiyon kalıplama makineleri ve uygulama gereksinimleri. Bu uzmanlık, yüksek kaliteli ürünler üretmek için çok önemlidir. tekni̇k serami̇k bi̇leşenleri̇ ve SicSino ile ortaklık kuran işletmelerin güvenilir ve verimli SiC-CIM süreçlerinden yararlanmasını sağlar. Hammadde seçiminden nihai ürün değerlendirmesine kadar her şeyi kapsayan bütünsel yaklaşımları, kaliteye ve yeniliğe olan bağlılıklarının altını çiziyor. özel si̇li̇kon karbür pazar.

Aşağıdaki tablo, kritik besleme stoğu parametrelerini ve önemini özetlemektedir:

| Besleme Stoğu Parametresi | SiC-CIM'deki Önemi | Tipik Hususlar |

|---|---|---|

| SiC Tozu Saflığı | SiC bileşeninin nihai elektriksel, termal ve kimyasal özelliklerini etkiler. | Çoğu teknik sınıf için >, yarı iletken uygulamaları için daha yüksek. |

| SiC Parçacık Boyutu | Paketleme yoğunluğunu, sinterlenebilirliği, yüzey bitişini ve mekanik mukavemeti etkiler. | Mikron altı ila birkaç mikron; yüksek paketleme için kontrollü dağılım (örneğin, bimodal). |

| Bağlayıcı Bileşimi | Akış davranışını, yeşil mukavemeti, bağlayıcı giderme özelliklerini ve kusur potansiyelini belirler. | Çok bileşenli (polimerler, mumlar, plastikleştiriciler, yüzey aktif maddeler); SiC ve işlem için özel olarak tasarlanmıştır. |

| Katı Madde Yüklemesi (hacimce %) | Büzülmeyi, yeşil yoğunluğu, besleme stoğu viskozitesini ve bağlayıcı giderme karmaşıklığını etkiler. | -65; yüksek yoğunluk ve işlenebilirlik arasında denge. |

| Besleme Stoğu Homojenliği | Tutarlı parça özellikleri ve kusursuz kalıplama için gereklidir. | Optimize edilmiş karıştırma parametreleri ve ekipmanı aracılığıyla elde edilir. |

| Reolojik Özellikler | Kalıp doldurma davranışını yönetir (viskozite, kayma inceltme). | MFI, kılcal reometri ile ölçülür; makine ve kalıp tasarımına uymalıdır. |

Üreticiler, bu besleme stoğu parametrelerini dikkatlice kontrol ederek, enjeksiyonla kalıplanmış silisyum karbür parçalarının kalitesini ve tutarlılığını önemli ölçüde artırabilir ve SiC-CIM işlemini zorlu endüstriyel uygulamalar için sağlam bir çözüm haline getirebilir.

Hassasiyeti Elde Etmek: SiC Enjeksiyon Kalıplamada Tasarım, Toleranslar ve Son İşlem

Silisyum Karbür Enjeksiyon Kalıplama (SiC-CIM), karmaşık, neredeyse net şekilli parçalar üretme yeteneğiyle ünlüdür. Bununla birlikte, yüksek hassasiyet elde etmek, CIM işlemine özgü tasarım ilkelerinin dikkatli bir şekilde değerlendirilmesini, elde edilebilir toleransların anlaşılmasını ve gerekli herhangi bir son işlem operasyonunun planlanmasını gerektirir. Bu faktörler, sıkı boyutsal kontrol ve belirli yüzey özellikleri gerektiren uygulamalar için SiC-CIM'den yararlanmayı amaçlayan mühendisler ve tasarımcılar için çok önemlidir.

- SiC Enjeksiyon Kalıplama için Tasarım Kılavuzları: SiC-CIM için parça tasarlamak, metal veya plastik için tasarlanmış bir tasarımı kopyalamaktan daha fazlasını içerir. Seramik tozu işlemenin benzersiz yönleri, bağlayıcı davranışı ve sinterleme sırasında önemli büzülme dikkate alınmalıdır:

- Düzgün Duvar Kalınlığı: Mümkün olduğunca, parça boyunca düzgün bir duvar kalınlığı sağlayın. Bu, kalıpta eşit soğumayı, bağlayıcı giderme sırasında düzgün bağlayıcı yanmasını ve sinterleme sırasında tutarlı büzülmeyi teşvik ederek, çarpılmayı, çatlamayı ve çökme izlerini en aza indirir. Kalınlık varyasyonlarından kaçınılmazsa, bunlar kademeli olmalıdır.

- Yarıçaplar ve Filetolar: Keskin iç ve dış köşelerden kaçının. Gerilim yoğunlaşmalarını azaltmak, kalıpta besleme stoğu akışını iyileştirmek ve bağlayıcı giderme ve sinterleme sırasında çatlama riskini en aza indirmek için cömert yarıçaplar ve fileto köşeleri dahil edilmelidir. Genel bir kural, iç yarıçapın duvar kalınlığının en az 'si olmasıdır.

- Çekme Açıları: Yeşil parçanın kalıptan bozulma veya hasar olmadan kolayca çıkarılmasını kolaylaştırmak için kalıp ayırma çizgisine dik duvarlarda hafif çekme açıları (tipik olarak 0,5° ila 2°) dahil edin. Dokulu yüzeyler daha büyük çekme açıları gerektirebilir.

- Kaburgalar ve Çıkıntılar: Sertleştirme için kaburgalar kullanılıyorsa, kalınlıkları genellikle çökme izlerini önlemek için bitişik duvar kalınlığının -60'ı olmalıdır. Montaj veya hizalama için çıkıntılar da uygun çekme ile tasarlanmalı ve ana gövdeye sorunsuz bir şekilde karıştırılmalıdır.

- Delikler ve Çekirdekler: Delikler genellikle kör deliklerden daha kolay kalıplanır. Kalıptaki uzun, ince çekirdekler kırılgan olabilir ve enjeksiyon basıncı altında sapmaya eğilimli olabilir. Deliklerin ve çekirdeklerin en boy oranı (uzunluk-çap) dikkatlice değerlendirilmelidir.

- Ayırma Çizgisi: Kalıbın ayırma çizgisinin yeri, tasarım aşamasının başlarında düşünülmelidir. Takım maliyetini, çapak oluşumunu ve nihai parçanın estetik görünümünü etkileyebilir.

- Büzülme Payı: Bu, en kritik tasarım hususlarından biridir. SiC parçaları, bağlayıcı giderme ve özellikle sinterleme sırasında önemli, doğrusal olmayan büzülmeye (genellikle doğrusal olarak -25) uğrar. Bu büzülme doğru bir şekilde tahmin edilmeli ve kalıp boşluğunun tasarımında telafi edilmelidir. Bu, besleme stoğu davranışı ve sinterleme süreci hakkında kesin bilgi gerektirir.

- Girişler ve Yolluklar: Girişlerin (besleme stoğunun kalıp boşluğuna girdiği yer), konumu, boyutu ve türü, uygun kalıp doldurma ve kusurları en aza indirmek için çok önemlidir. Bu, tipik olarak kalıpçı tarafından parça tasarımcısı ile işbirliği içinde belirlenir.

- SiC-CIM ile Elde Edilebilir Toleranslar: SiC-CIM, net şekilli veya neredeyse net şekilli bir işlem olmasına rağmen, elde edilebilir toleranslar, parça karmaşıklığı, boyutu, besleme stoğu tutarlılığı, kalıp kalitesi ve bağlayıcı giderme ve sinterleme süreçleri üzerindeki kontrol dahil olmak üzere çeşitli faktörlere bağlıdır.

- Genel Toleranslar: CIM tarafından üretilen sinterlenmiş SiC parçaları için, tipik boyutsal toleranslar genellikle boyutun ±%0,5 ila ±%1'i aralığındadır. Daha küçük özellikler veya çok sıkı kontrol edilen prosesler için, ±0,1 mm ila ±0,3 mm toleranslar elde edilebilir.

- Daha Sıkı Toleranslar: Sinterlenmiş CIM ile elde edilebilenden daha sıkı toleranslar gerekliyse, sinterleme sonrası işleme (taşlama, lepleme) gerekli olacaktır. Ancak, bu, SiC'nin sertliği nedeniyle önemli maliyet ekler.

- Toleransları Etkileyen Faktörler:

- SiC tozu ve bağlayıcının tutarlılığı.

- Kalıp takımının hassasiyeti.

- Enjeksiyon kalıplama parametrelerinin kontrolü (sıcaklık, basınç, hız).

- Bağlayıcı giderme ve sinterleme döngülerinin tekdüzeliği ve kontrolü.

- Büzülmenin tahmin edilebilirliği ve tekdüzeliği.

- Yüzey Bitirme ve Son İşlem Operasyonları:

- Sinterlenmiş Yüzey Bitirme: Sinterlenmiş SiC-CIM parçalarının yüzey kalitesi, SiC parçacık boyutundan, kalıp yüzey kalitesinden ve sinterleme koşullarından etkilenir. Tipik Ra (ortalama pürüzlülük) değerleri 0,4 µm ila 1,6 µm veya daha yüksek aralıkta olabilir.

- Sinterleme Sonrası Bitirme: Çok pürüzsüz yüzeyler (örneğin, contalar, yataklar, optik bileşenler) veya son derece sıkı toleranslar gerektiren uygulamalar için, sinterleme sonrası bitirme operasyonları kullanılır:

- Taşlama: Elmas taşlama, sinterlenmiş SiC üzerinde hassas boyutlar elde etmek ve yüzey bitirmesini iyileştirmek için yaygın olarak kullanılır.

- Lepleme ve Parlatma: Ultra pürüzsüz yüzeyler ve ayna yüzeyleri (Ra < 0,1 µm) için, elmas bulamaçları ile laplama ve parlatma gereklidir. Bu genellikle SiC keçe yüzeylerinin, seramik yataklar: ve kullanılan bileşenler yarı iletken işleme ekipmanları.

- Kenar Pah Kırma/Radyalama: Keskin kenarları gidermek ve yonga riskini azaltmak için.

SiC-CIM'de hassasiyet elde etme yeteneği, Sicarb Tech gibi deneyimli üreticilerin bir özelliğidir. Uzmanlıkları özel SiC ürün tasarımıentegre teknolojilerini kullanarak malzeme hazırlığından nihai sinterlemeye kadar gelişmiş süreç kontrolü ile birleştiğinde, net şekil yeteneklerini en üst düzeye çıkarmalarına olanak tanır. silisyum karbür enjeksiyon kalıplama makineleri. SicSino, aşağıdakiler dahil olmak üzere müşterilerle yakın işbirliği içinde çalışır: OEM'ler ve teknik alıcılar, parçaların üretilebilirliğini optimize etmek ve gerçekçi tolerans ve yüzey kalitesi beklentilerini tanımlamak için. Çin Bilimler Akademisi'nin teknik gücü ve Weifang SiC üretim merkezindeki konumları tarafından desteklenen bu işbirlikçi yaklaşım, nihai tekni̇k serami̇k bi̇leşenleri̇ yüksek performanslı endüstriyel uygulamaların zorlu gereksinimlerini karşılamasını sağlar.

Aşağıdaki tablo, toleransların ve yüzey kalitelerinin genel bir karşılaştırmasını sunmaktadır:

| Süreç Aşaması | Tipik Boyutsal Tolerans | Tipik Yüzey Kalitesi (Ra) | Notlar |

|---|---|---|---|

| Sinterlenmiş SiC-CIM | ±%0,5 ila ±%1 | 0,4 µm – 1,6 µm | Parça boyutuna, karmaşıklığına ve süreç kontrolüne bağlıdır. |

| Taşlanmış SiC | ±0,01 mm ila ±0,05 mm | 0,2 µm – 0,8 µm | Gelişmiş boyutsal doğruluk ve daha pürüzsüz yüzeyler için. |

| Lapatılmış/Parlatılmış SiC | < ±0,005 mm | < 0,1 µm | Ayna yüzeyleri gerektiren ultra hassas uygulamalar için. |

Mühendisler, bu tasarım hususlarını ve SiC-CIM sürecinin yeteneklerini anlayarak, bu teknolojiyi yenilikçi ve yüksek performanslı silisyum karbür bileşenleri oluşturmak için etkili bir şekilde kullanabilirler.

SiC Enjeksiyon Kalıplamada Zorlukların Üstesinden Gelmek ve Başarıyı Sağlamak

Silisyum Karbür Enjeksiyon Kalıplama (SiC-CIM), karmaşık seramik parçalar üretmek için önemli avantajlar sunarken, zorlukları da beraberinde getirir. Bu potansiyel sorunların üstesinden başarıyla gelmek, malzeme bilimi hakkında derin bir anlayış, titiz süreç kontrolü ve genellikle deneyimli ortaklarla işbirliği gerektirir. Bu zorlukların proaktif olarak ele alınması, yüksek verim, tutarlı kalite ve maliyet etkin üretim sağlamanın anahtarıdır. özel SiC bileşenleri.

- Hammadde ile İlgili Zorluklar:

- Homojensizlik: SiC tozu-bağlayıcı karışımında mükemmel homojenlik elde etmek çok önemlidir. Herhangi bir tutarsızlık, akış davranışında, yeşil yoğunlukta, büzülmede ve sonuç olarak nihai parçadaki kusurlarda farklılıklara yol açabilir.

- Hafifletme: Yüksek kaliteli hammaddelerin kullanılması, optimize edilmiş karıştırma parametreleri (süre, sıcaklık, kesme), gelişmiş karıştırma ekipmanı (örneğin, çift vidalı ekstruderler) ve hammaddenin titiz kalite kontrolü.

- Bağlayıcı-Toz Ayrımı: Enjeksiyon sırasında, özellikle karmaşık geometrilerde veya uygunsuz kapılarda, bağlayıcı ve toz bazen ayrılabilir ve düşük SiC içeriğine sahip alanlara yol açabilir.

- Hafifletme: İyi toz-bağlayıcı etkileşimi olan uygun hammadde formülasyonu, optimize edilmiş enjeksiyon parametreleri ve uygun kalıp tasarımı (kapı konumu ve boyutu).

- Homojensizlik: SiC tozu-bağlayıcı karışımında mükemmel homojenlik elde etmek çok önemlidir. Herhangi bir tutarsızlık, akış davranışında, yeşil yoğunlukta, büzülmede ve sonuç olarak nihai parçadaki kusurlarda farklılıklara yol açabilir.

- Kalıplama Süreci Zorlukları:

- Kalıp Dolum Sorunları: Yanlış enjeksiyon hızı, basıncı, sıcaklığı veya yetersiz kalıp havalandırması nedeniyle eksik dolumlar (kısa atışlar), kaynak hatları (iki akış cephesinin buluştuğu yer) veya hava hapsi meydana gelebilir.

- Hafifletme: Simülasyon destekli kalıp tasarımı, hassas kontrolü silisyum karbür enjeksiyon kalıplama makinesinin parametreler, kalıpta uygun havalandırma ve optimize edilmiş kapı tasarımı.

- Takım Aşınması: SiC son derece aşındırıcıdır ve kalıp bileşenlerinde, vidalarda, silindirlerde ve nozullarda aşınmaya neden olur. Bu, parça boyutlarını etkileyebilir ve bakım maliyetlerini artırabilir.

- Hafifletme: Makine bileşenleri ve kalıplar için yüksek aşınma dirençli malzemelerin kullanılması (örneğin, sertleştirilmiş takım çelikleri, yüzey kaplamaları, seramik ekler), mümkünse aşındırıcılığı azaltmak için optimize edilmiş hammadde formülasyonları ve düzenli bakım programları.

- Yeşil Parça Kusurları: Yeşil parçanın yeterli mukavemete sahip olmaması veya çıkarma kuvvetlerinin çok yüksek olması durumunda, kalıplama veya çıkarma sırasında çatlaklar, bozulmalar veya yüzey kusurları meydana gelebilir.

- Hafifletme: Yeterli yeşil mukavemet için optimize edilmiş bağlayıcı sistemi, yeterli çekme açısına sahip uygun kalıp tasarımı ve kontrollü çıkarma parametreleri.

- Kalıp Dolum Sorunları: Yanlış enjeksiyon hızı, basıncı, sıcaklığı veya yetersiz kalıp havalandırması nedeniyle eksik dolumlar (kısa atışlar), kaynak hatları (iki akış cephesinin buluştuğu yer) veya hava hapsi meydana gelebilir.

- Bağlayıcı Giderme Zorlukları:

- Bağlayıcı Giderme Kusurları: Bağlayıcı giderme süreci kritiktir ve düzgün kontrol edilmezse çatlamaya, çökme, şişmeye veya kalıntı karbona yol açabilir. Bağlayıcının çok hızlı bir şekilde çıkarılması, buharlaşan bileşenlerden kaynaklanan iç basıncın artmasına neden olabilir.

- Hafifletme: Termal bağlayıcı giderme sırasında yavaş, dikkatlice kontrol edilen ısıtma hızları, optimize edilmiş atmosferik koşullar (örneğin, inert gaz akışı), uygulanabilirse solvent bağlayıcı giderme aşamalarının uygun kullanımı ve temiz yanma için tasarlanmış bağlayıcı sistemlerinin seçimi. Yeşil parçada yeterli birbirine bağlı gözenekliliğin sağlanması, bağlayıcının kaçmasına olanak tanır.

- Bağlayıcı Giderme Kusurları: Bağlayıcı giderme süreci kritiktir ve düzgün kontrol edilmezse çatlamaya, çökme, şişmeye veya kalıntı karbona yol açabilir. Bağlayıcının çok hızlı bir şekilde çıkarılması, buharlaşan bileşenlerden kaynaklanan iç basıncın artmasına neden olabilir.

- Sinterleme Zorlukları:

- Düzensiz Büzülme ve Çarpılma: Sinterleme sırasında yeşil yoğunluktaki veya sıcaklık dağılımındaki farklılıklar, düzensiz büzülmeye yol açarak çarpılmaya veya bozulmaya neden olabilir.

- Hafifletme: Homojen hammadde, kalıpta düzgün paketleme, sinterleme fırınında hassas sıcaklık kontrolü ve düzgünlüğü ve sinterleme sırasında uygun ayar malzemeleri ve parça desteği.

- Eksik Yoğunlaştırma veya Anormal Tane Büyümesi: Optimum mekanik özellikler için aşırı tane büyümesi olmadan tam yoğunlaştırma elde etmek esastır.

- Hafifletme: SiC tozu ve sinterleme yardımcılarının doğru seçimi, optimize edilmiş sinterleme sıcaklık profilleri ve atmosferi ve bekleme süreleri üzerinde hassas kontrol.

- Çatlama veya Kusurlar: Isıtma veya soğutma sırasında termal gerilmeler veya önceki aşamalardan kaynaklanan iç kusurların varlığı, sinterleme sırasında çatlamaya yol açabilir.

- Hafifletme: Kontrollü ısıtma ve soğutma hızları, kusursuz yeşil ve kahverengi parçalar ve termal gradyanları en aza indirmek için uygun fırın yüklemesi.

- Düzensiz Büzülme ve Çarpılma: Sinterleme sırasında yeşil yoğunluktaki veya sıcaklık dağılımındaki farklılıklar, düzensiz büzülmeye yol açarak çarpılmaya veya bozulmaya neden olabilir.

- Maliyet ve Teslim Süresi:

- Takım Maliyetleri: SiC-CIM için kalıplar hassas bir şekilde tasarlanmıştır ve özellikle karmaşık parçalar için önemli bir ön yatırım olabilir.

- Hafifletme: Üretilebilirlik için tasarım optimizasyonu, takımlamayı basitleştirebilir. Daha düşük hacimler için, sert takımlamaya karar vermeden önce alternatif prototip oluşturma yöntemleri düşünülebilir.

- Süreç Karmaşıklığı ve Geliştirme Süresi: Yeni bir parça için tüm SiC-CIM sürecini optimize etmek zaman alıcı olabilir ve hammadde geliştirme, kalıp tasarım yinelemeleri ve süreç parametresi optimizasyonunu içerir.

- Hafifletme: gibi deneyimli SiC-CIM sağlayıcılarının uzmanlığından yararlanmak Sicarb Teknoloji geliştirme döngülerini önemli ölçüde kısaltabilir. Çin Bilimler Akademisi'nin desteği de dahil olmak üzere yerleşik bilgi tabanları ve teknolojik altyapıları, başarılı üretime giden yolu kolaylaştırabilir.

- Takım Maliyetleri: SiC-CIM için kalıplar hassas bir şekilde tasarlanmıştır ve özellikle karmaşık parçalar için önemli bir ön yatırım olabilir.

Deneyimli Ortakların Değeri:

Bu zorlukların üstesinden gelmek genellikle çok disiplinli bir yaklaşım ve uzmanlık gerektirir. İşte bu noktada Sicarb Teknoloji gibi şirketlerle ortaklıklar paha biçilmez hale gelir. SicSino’nun SiC malzeme bilimi konusundaki derin anlayışı, çeşitli endüstri̇yel uygulamalar SiC ve Weifang SiC merkezinde geliştirilen gelişmiş üretim teknolojilerine erişimleri, problem çözme ve süreç optimizasyonu için sağlam bir platform sağlar. Çok sayıda işletmenin büyük ölçekli üretim ve teknolojik gelişmeler elde etmesine yardımcı oldular ve SiC üretiminin karmaşıklıklarını yönetme yeteneklerini gösterdiler. İster özel bir hammadde geliştirmek, ister karmaşık bir kalıp tasarlamak veya bağlayıcı giderme ve sinterleme protokollerini ince ayar yapmak olsun, SicSino, SiC-CIM projelerinin başarılı bir şekilde uygulanmasını sağlamak için gereken teknik desteği sunarak daha yüksek kaliteli, maliyet açısından rekabetçi özelleştirilmiş silisyum karbür bileşenlersunar. Taahhütleri, özel SiC fabrikaları kurmak için anahtar teslimi çözümler sunmaya kadar uzanır ve kapsamlı yeteneklerini daha da vurgular.

Bu potansiyel engelleri kabul ederek ve genellikle bilgili ortakların desteğiyle sağlam azaltma stratejileri uygulayarak, üreticiler silisyum karbür enjeksiyon kalıplama makineleri tam potansiyelinden yararlanabilirler. tekni̇k serami̇k en zorlu ortamlar için parçalar üretmek için.

Silisyum Karbür Enjeksiyon Kalıplama Makineleri ve Teknolojisi Hakkında Sıkça Sorulan Sorular (SSS)

Bu bölüm, mühendislerden, satın alma yöneticilerinden ve teknik alıcılardan silisyum karbür enjeksiyon kalıplama (SiC-CIM) makineleri ve ilgili teknolojiyle ilgili sıkça sorulan soruları ele almaktadır.

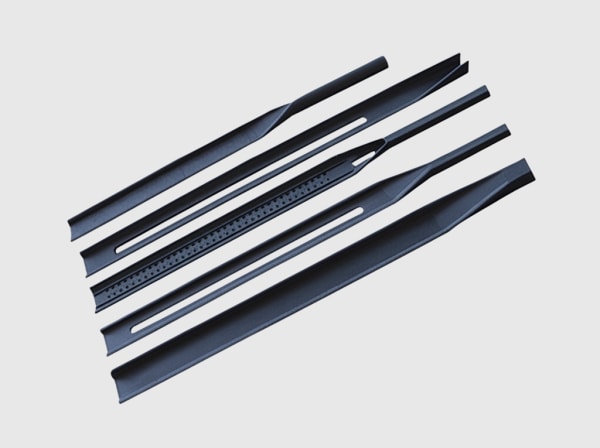

- Hangi tür silisyum karbür bileşenleri enjeksiyon kalıplama makineleriyle üretmek için en uygundur?Silisyum karbür enjeksiyon kalıplama makineleri küçük ila orta boy SiC bileşenlerini karmaşık geometriler, karmaşık detaylar ve orta ila yüksek hacimlerde sıkı tolerans gereksinimleriyle üretmek için idealdir. Örnekler şunları içerir:

- Aşınma Parçaları: Yüksek sertlik ve aşınma direncinin kritik olduğu nozullar, sızdırmazlık yüzeyleri, yataklar, valf bileşenleri, pompa bileşenleri ve kesici takım uçları.

- Termal Yönetim Bileşenleri: Mükemmel termal iletkenlik ve termal şok direnci gerektiren ısı eşanjörü elemanları, pota destekleri, fırın bileşenleri ve yarı iletken işleme parçaları.

- Yapısal Seramikler: Yüksek sıcaklıklarda yüksek mukavemet, sertlik ve stabilite gerektiren havacılık, savunma ve endüstriyel ekipman için bileşenler.

- Karmaşık Parçalar: İç dişleri, alt kesimleri, ince duvarları ve işlenmesi zor veya maliyetli olan karmaşık eğrilikleri olan bileşenler. Süreç, özellikle parçanın karmaşıklığı, geleneksel SiC blanşından işlenmesini aşırı derecede pahalı veya teknik olarak mümkün kılmadığında avantajlıdır.

- Enjeksiyon kalıplama ile yapılan SiC bileşenlerinin maliyeti diğer üretim yöntemleriyle nasıl karşılaştırılır? SiC-CIM'in maliyet etkinliği, üretim hacmine ve parça karmaşıklığına büyük ölçüde bağlıdır.

- Takım Maliyetleri: SiC-CIM için yüksek hassasiyetli kalıplara yapılan ilk yatırım önemli olabilir. Bu, süreci çok düşük üretim hacimleri veya prototipler için daha az ekonomik hale getirir.

- Parça Başına Maliyet: Orta ila yüksek hacimler için, parça başına maliyet, katı SiC'den işlenmekten önemli ölçüde daha düşük olabilir. Bunun nedeni, yüksek üretim hızları, neredeyse net şekil üretimi (malzeme israfını ve işleme süresini azaltma) ve otomasyon potansiyelidir.

- Karmaşıklık Faktörü: Son derece karmaşık parçalar için, SiC-CIM genellikle orta hacimlerde bile kapsamlı elmas taşlamadan daha uygun maliyetlidir. Özetle:

- Düşük Hacim / Basit Parçalar: İşleme veya diğer şekillendirme yöntemleri daha ucuz olabilir.

- Orta ila Yüksek Hacim / Karmaşık Parçalar: SiC-CIM genellikle en ekonomik seçimdir. gibi şirketler Sicarb Teknoloji belirli parça tasarımlarına ve hacim gereksinimlerine göre ayrıntılı maliyet analizi sağlayabilir ve müşterilerin özel SiC ürünleriiçin en uygun maliyetli üretim stratejisini belirlemesine yardımcı olabilir. SiC üretimi için bir merkez olan Weifang'daki konumları, maliyet açısından rekabetçi bir tedarik zincirinden yararlanmalarını da sağlar.

- Enjeksiyon kalıplama yoluyla SiC parçaları elde etmek için tipik teslim süreleri nelerdir ve bu süreyi hangi faktörler etkiler? SiC-CIM parçaları için teslim süreleri çeşitli aşamalara ayrılabilir:

- Tasarım ve Teklif: Karmaşıklığa ve sağlanan bilgilere bağlı olarak birkaç günden birkaç haftaya kadar.

- Takım (Kalıp) Üretimi: Bu genellikle ilk teslim süresinin en uzun bölümüdür ve tipik olarak 6 ila 16 hafta veya çok karmaşık çok boşluklu kalıplar için daha da uzun sürer.

- Hammadde Geliştirme ve Süreç Optimizasyonu (yeni parçalar için): 2 ila 8 hafta, takımlamayla eş zamanlı olarak çalışabilir.

- İlk Ürün Muayene (FAI) Parçaları: Takımlama tamamlandıktan ve süreç kurulumu yapıldıktan sonra, ilk numunelerin üretilmesi ve değerlendirilmesi.

- Üretim Çalışması: Onaylandıktan sonra, üretim çalışmaları silisyum karbür enjeksiyon kalıplama makinesinin çevrim süresine ve miktarına bağlı olarak nispeten hızlı olabilir. Bağlayıcı giderme ve sinterleme, her parti için döngüye birkaç gün ila bir hafta veya daha fazla ekler.

- Parça Karmaşıklığı: Daha karmaşık parçalar, daha karmaşık takımlama

- Takım Kullanılabilirliği: Mevcut takımlar kullanılabiliyor veya değiştirilebiliyorsa, teslim süreleri daha kısadır.

- Malzeme Kullanılabilirliği: Standart SiC tozları ve bağlayıcı bileşenler genellikle kolayca bulunur.

- Sipariş Miktarı: Daha büyük miktarlar daha uzun üretim çalışmaları gerektirebilir, ancak ilk kurulumdan sonra yerleşik süreçlerden yararlanır.

- Tedarikçi Seçilen üreticinin mevcut iş yükü. Sicarb Teknoloji, malzemeden ürüne entegre yaklaşımı ve teknoloji transferi girişimleriyle kolaylaştırılan güçlü yerel girişim ortaklıklarıyla, yüksek kalitelerini sağlarken teslim sürelerini optimize etmeye çalışır. SiC parçaları ve özelleştirilmiş çözümler. Çin içindeki sağlam tedarik zinciri güvencesi önemli bir varlıktır.

- Sicarb Tech, enjeksiyonla kalıplanmış SiC bileşenleri için tasarım ve malzeme seçiminde yardımcı olabilir mi? Evet, kesinlikle. Sicarb Teknoloji , silisyum karbür ürünlerinin özelleştirilmiş üretimi konusunda uzmanlaşmış, ülke çapında birinci sınıf bir profesyonel ekibe sahiptir. Hizmet tekliflerinin temel bir parçası, kapsamlı destek özelleşti̇rme, şunları içerir:

- Üretilebilirlik için Tasarım (DfM): Müşterilerin, kaliteyi artırmak, maliyetleri düşürmek ve teslim sürelerini iyileştirmek için SiC-CIM süreci için parça tasarımlarını optimize etmelerine yardımcı olmak. Bu, duvar kalınlığı, eğim açıları, yarıçaplar ve tolerans hususları gibi konularda rehberlik içerir.

- Malzeme Seçimi: Uygulamanın özel performans gereksinimlerini (termal, mekanik, kimyasal direnç) karşılamak için en uygun silisyum karbür sınıfı (örneğin, SSiC, RBSiC) ve hammadde formülasyonu hakkında tavsiyelerde bulunmak.

- Yüzey Kusurlarının Olmaması: Malzeme, süreç, tasarım, ölçüm ve değerlendirme teknolojileri dahil olmak üzere geniş teknoloji yelpazelerinden yararlanmak.

- Entegre Proses Uzmanlığı: Çeşitli özelleştirme ihtiyaçlarını karşılamak için malzemelerden nihai ürünlere kadar entegre bir süreç sunmak. Çin Bilimler Akademisi'nin ve Çin Bilimler Akademisi Ulusal Teknoloji Transfer Merkezi'nin bilimsel ve teknolojik yetenekleri tarafından desteklenen SicSino, teknoloji transferi ve ticarileştirmede önemli unsurları entegre etmek için bir köprü görevi görür. Daha yüksek kaliteli, uygun maliyetli özelleştirilmiş silisyum karbür bileşenler çözümlerini, ilk konseptten teslimata kadar müşterileriyle işbirliği içinde çalışarak sunmayı amaçlamaktadır.

- Enjeksiyon kalıplama makineleri tarafından üretilen SiC parçaları üzerinde ne tür kalite güvencesi ve testler yapılır? SiC-CIM parçaları için kalite güvencesi çok aşamalı bir süreçtir:

- Hammadde Denetimi: Gelen SiC tozu ve bağlayıcı bileşenlerin özelliklerini doğrulamak.

- Hammadde Kalite Kontrolü: Her hammadde partisinin reolojik özelliklerini (örneğin, erime akış indeksi) ve homojenliğini test etmek.

- Süreç İçi İzleme: Şunların kritik parametrelerini kontrol etmek: silisyum karbür enjeksiyon kalıplama makinesinin (sıcaklıklar, basınçlar, hızlar), bağlayıcı giderme döngüleri (sıcaklık profilleri, atmosfer) ve sinterleme döngülerinin kritik parametrelerini kontrol etmek.

- Yeşil ve Kahverengi Parça Muayenesi: Boyutsal kontroller ve kusurlar için görsel inceleme. Yeşil parçalar üzerinde X-ışını bilgisayarlı tomografi gibi tahribatsız testler (NDT) kullanılabilir.

- Sinterlenmiş Parça Testi:

- Boyutsal Muayene: CMM'ler, optik karşılaştırıcılar ve diğer metroloji araçları kullanılarak.

- Yoğunluk Ölçümü: (örneğin, Arşimet yöntemi).

- Mikroyapısal Analiz: Tane boyutunu ve gözenekliliği kontrol etmek için SEM kullanmak.

- Mekanik Test: Eğilme mukavemeti, sertlik, kırılma tokluğu (gerekirse).

- Termal Özellik Testi: Termal iletkenlik (kritikse).

- NDT: Çatlaklar veya iç kusurlar için boya penetrant testi veya ultrasonik test. Sicarb Teknoloji , entegre süreçlerinin bir parçası olarak ölçüm ve değerlendirme teknolojilerinden yararlanarak güvenilir kalite ve tedarik güvencesini vurgulamaktadır. Bu taahhüt, tekni̇k serami̇k bi̇leşenleri̇ tarafından üretilen parçaların sıkı endüstri standartlarını ve müşteri özelliklerini karşılamasını sağlar.

Sonuç: Eşsiz Performans için SiC Enjeksiyon Kalıplamayı Benimsemek

karmaşıklıklarındaki yolculuk silisyum karbür enjeksiyon kalıplama makineleri ve SiC-CIM sürecinin karmaşıklıklarındaki yolculuk, yüksek performanslı bileşenler için üretim standartlarını yeniden tanımlamaya hazır bir teknolojiyi ortaya koymaktadır. Silisyum karbürün olağanüstü malzeme özelliklerinin, enjeksiyon kalıplamanın tasarım özgürlüğü ve hacimli üretim yetenekleriyle benzersiz kombinasyonu, en ileri teknolojide faaliyet gösteren endüstriler için cazip bir değer önerisi sunmaktadır. havacılık ve uzay ve yarı iletken üretimi için enerji sistemleri ve gelişmiş endüstriyel ekipmanlardan, karmaşık, dayanıklı ve güvenilir SiC parçalarına olan talep yükseliştedir.

SiC-CIM teknolojisi, bu olağanüstü malzemeyle ilişkili üretim zorluklarını etkili bir şekilde ele alarak, aksi takdirde pratik veya ekonomik olmayacak karmaşık geometrilere sahip neredeyse net şekilli parçaların oluşturulmasını sağlar. Avantajları açıktır: gelişmiş tasarım olanakları, iyileştirilmiş malzeme kullanımı, tutarlı kalite ve ölçekte maliyet etkinliği. Ancak, bu faydaları gerçekleştirmek, malzeme biliminin kapsamlı bir şekilde anlaşılmasını, özel silisyum karbür enjeksiyon kalıplama makineleriaracılığıyla titiz süreç kontrolünü ve genellikle stratejik ortaklıkları gerektirir.

İşte Sicarb Tech gibi kuruluşların uzmanlığının çok önemli hale geldiği yer burasıdır. Çin'in silisyum karbür üretim merkezi olan Weifang'ın zengin teknolojik ekosisteminde kök salmış ve Çin Bilimler Akademisi'nin bilimsel yeteneği tarafından desteklenen SicSino, inovasyon ve güvenilirliğin bir işareti olarak duruyor. Yetenekleri, gelişmiş malzeme geliştirmeden ve hammadde optimizasyonundan özel SiC bileşenine tasarım, üretim ve hatta özel üretim tesisleri kurmak için teknoloji transferine kadar tüm SiC değer zincirini kapsamaktadır. OEM'ler, teknik satın alma profesyonelleri ve toptan alıcılariçin, SicSino ile ortaklık kurmak, daha yüksek kaliteli, maliyet açısından rekabetçi SiC çözümlerine, güvenilir tedarik zincirlerine ve en zorlu uygulamaların üstesinden gelmek için zengin bir teknik uzmanlığa erişim anlamına gelmektedir.

Endüstriler zorlu ortamlarda performansın sınırlarını zorlamaya devam ettikçe, silisyum karbür gibi gelişmiş malzemelerin ve enjeksiyon kalıplama gibi yenilikçi üretim süreçlerinin rolü yalnızca daha da önem kazanacaktır. SiC-CIM teknolojisini benimseyerek ve alanında bilgili liderlerle işbirliği yaparak, işletmeler ürünlerinde ve operasyonlarında yeni performans, verimlilik ve inovasyon seviyelerinin kilidini açabilirler.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.