Hassasiyet ve Dayanıklılıkta Uzmanlaşmak: Silisyum Karbür Ekstrüzyon Ekipmanlarına Yönelik Bir Kılavuz

Paylaş

Silisyum karbür (SiC), olağanüstü sertliği, termal iletkenliği ve aşınmaya ve kimyasal saldırıya karşı direnci nedeniyle yüksek performanslı endüstriyel uygulamalarda bir köşe taşı malzeme olarak durmaktadır. Tutarlı kalite ve hassasiyetle tüpler, çubuklar ve özel profiller gibi karmaşık SiC bileşenleri üretmeyi amaçlayan üreticiler için, silisyum karbür ekstrüzyon ekipmanları vazgeçilmezdir. Bu gelişmiş makine, SiC macununu kritik sinterleme işleminden önce istenen şekillere dönüştürmede çok önemlidir ve zorlu ortamlar için sağlam parçaların üretilmesini sağlar. Yarı iletkenlerden havacılığa kadar endüstriler giderek SiC'nin üstün özelliklerine güvendikçe, ekstrüzyon sürecinin ve ilgili ekipmanın inceliklerini anlamak mühendisler, satın alma yöneticileri ve teknik alıcılar için çok önemli hale geliyor. Bu blog yazısı, SiC ekstrüzyon ekipmanlarının dünyasına dalıyor, uygulamalarını, avantajlarını, tasarım hususlarını ve üretim ihtiyaçlarınız için doğru tedarikçiyi nasıl seçeceğinizi araştırıyor.

Silisyum Karbür Ekstrüzyon Ekipmanlarına Giriş: Yüksek Performanslı Bir Geleceği Şekillendirmek

Silisyum karbür ekstrüzyonu, SiC bazlı seramik macunlarından sürekli, düzgün şekiller üretmek için kullanılan özel bir üretim sürecidir. Bu sürecin özü, silisyum karbür ekstrüzyon ekipmanlarıyatmaktadır ve tipik olarak yüksek basınçlı bir ekstruder, hassas kalıplar ve genellikle entegre kontrol sistemleri içerir. Bu ekipman, bağlayıcılar ve plastikleştiricilerle karıştırılmış SiC tozlarının aşındırıcı doğasını işlemek, karışımı hassas kesit profillerine sahip yeşil gövdeler oluşturmak için özel olarak tasarlanmış bir kalıptan geçirmeye zorlamak için tasarlanmıştır. Bu yeşil parçalar daha sonra nihai, olağanüstü sert ve dayanıklı durumlarına ulaşmak için kurutma ve yüksek sıcaklıkta sinterlemeye tabi tutulur.

Özel SiC ekstrüzyon teknolojisinin önemi yadsınamaz. Geleneksel metal veya polimer ekstrüzyonunun aksine, Seramik ekstrüzyon, özellikle SiC kadar sert bir malzeme ile benzersiz zorluklar sunar. Bunlar arasında SiC hammaddesinin yüksek aşındırıcılığını yönetmek, sinterleme sırasında kusurları önlemek için ekstrüde edilmiş parçada düzgün yoğunluk sağlamak ve sıkı boyutsal toleranslar elde etmek yer alır. SiC için tasarlanan modern seramik ekstrüzyon ekipmanları genellikle aşınmaya dayanıklı bileşenler, gelişmiş basınç ve hız kontrolleri ve karmaşık geometriler için optimize edilmiş kalıp tasarımları içerir. Bu özellikler, yüksek sıcaklık fırınları, kimyasal işleme ve yarı iletken üretimindeki uygulamalar için silisyum karbür tüpleri, çubukları ve özel profilleri gibi yüksek kaliteli SiC bileşenleri talep eden endüstriler için gereklidir.

Ekstrüde Edilmiş SiC Bileşenleri için Temel Endüstriyel Uygulamalar

Silisyum karbürün çok yönlülüğü ve olağanüstü özellikleri, ekstrüde edilmiş bileşenlerini bir dizi zorlu endüstride oldukça rağbet görmektedir. 'nin silisyum karbür ekstrüzyon ekipmanları karmaşık ve hassas şekilleri verimli bir şekilde üretme yeteneği, aşırı koşullar altında performansın çok önemli olduğu çok sayıda uygulamanın kapılarını açar.

İşte bazı önemli endüstriyel sektörler ve ekstrüde edilmiş SiC bileşenleri için uygulamaları:

- Yüksek Sıcaklık Fırınları ve Ocakları:

- Rulolar ve Kirişler: Ekstrüde edilmiş SiC ruloları ve kirişleri, yüksek sıcak mukavemetleri, mükemmel termal şok dirençleri ve yüksek sıcaklıklarda (belirli sınıflar için 1600°C'ye kadar) yüksek yüklere dayanma yetenekleri nedeniyle endüstriyel fırınlarda yaygın olarak kullanılmaktadır. Seramik, cam ve metalurji gibi endüstrilerde ısıl işlem süreçleri sırasında ürünler için istikrarlı ve güvenilir destek sağlarlar.

- Brülör Nozulları ve Radyant Tüpler: SiC'nin yüksek sıcaklık kararlılığı ve termal iletkenliği, onu brülör nozulları ve radyant tüpler için ideal hale getirerek, oksidasyona ve korozyona direnirken verimli yanma ve ısı dağılımı sunar.

- Yarı İletken Üretimi:

- Proses Odası Bileşenleri: Ekstrüde edilmiş SiC bileşenleri, kimyasal inertlikleri, yüksek saflıkları, termal kararlılıkları ve plazma erozyon dirençleri nedeniyle yarı iletken aşındırma ve biriktirme ekipmanlarında kullanılır. Bu, agresif işleme ortamlarında minimum kontaminasyonu ve daha uzun bileşen ömrünü sağlar.

- Wafer Taşıma Bileşenleri: Boyutsal kararlılığın ve aşınma direncinin kritik olduğu wafer taşıma için hassas SiC çubukları ve özel profiller kullanılır.

- Havacılık ve Savunma:

- Isı Eşanjörleri ve Geri Kazanım Cihazları: SiC'nin yüksek termal iletkenliği ve mukavemeti, zorlu termal döngüler altında çalışan havacılık uygulamalarında kompakt ve verimli ısı eşanjörleri için faydalıdır.

- Roket Nozulları ve Zırh Bileşenleri: Genellikle karmaşık şekiller için diğer yöntemlerle üretilse de, bu uygulamalar için belirli daha basit geometriler veya ön formlar ekstrüzyondan yararlanabilir.

- Kimyasal İşleme Endüstrisi:

- Mekanik Contalar ve Pompa Bileşenleri: Ekstrüde edilmiş SiC halkaları ve manşonları, aşındırıcı ve aşındırıcı sıvıları işleyen mekanik contalarda ve pompalarda kullanılır. Olağanüstü sertlikleri, aşınma dirençleri ve kimyasal inertlikleri, daha uzun hizmet ömrüne ve azaltılmış bakıma yol açar.

- Isı Eşanjörü Boruları: Metalik tüplerin başarısız olacağı aşındırıcı ortamlar için SiC tüpleri üstün performans sunar.

- Enerji Sektörü (Enerji Üretimi ve Yenilenebilir Enerji dahil):

- Dizel Partikül Filtreleri (DPF) Alt Tabakaları: Genellikle ekstrüzyon yoluyla oluşturulan gözenekli SiC, yüksek sıcaklık direnci ve termal şok yetenekleri nedeniyle dizel motorlardaki DPF'ler için önemli bir malzemedir ve kurum parçacıklarını etkili bir şekilde hapseder.

- Güneş Enerjisi Bileşenleri: SiC, konsantre güneş enerjisi (CSP) sistemleri için bileşenlerde ve fotovoltaik (PV) hücrelerin üretiminde kullanılır.

Aşağıdaki tablo, yaygın ekstrüde SiC bileşenlerini ve bunların başlıca endüstriyel kullanımlarını vurgulamaktadır:

| Ekstrüde SiC Bileşeni | Başlıca Endüstriler | Kullanılan Temel Özellikler |

|---|---|---|

| Tüpler ve Borular | Kimyasal İşleme, Fırınlar, Enerji | Korozyon Direnci, Yüksek Sıcaklık Dayanımı |

| Çubuklar ve Barlar | Fırınlar, Makine Mühendisliği, Yarı İletken | Sertlik, Aşınma Direnci, Termal Kararlılık |

| Kirişler ve Profiller | Fırın Mobilyaları, Yapısal Destekler | Yüksek Sıcaklık Dayanımı, Sürünme Direnci |

| Petek Yapılar/Alt Tabakalar | Otomotiv (DPF'ler), Kataliz | Gözeneklilik Kontrolü, Yüksek Yüzey Alanı, Termal Şok |

| Özel Profiller | Yarı İletken, Havacılık, Özel Endüstriyel | Tasarım Esnekliği, Belirli İşlevsellik |

Yüksek performans için sürekli talep teknik seramik üretim ekipmanları bu parçaları güvenilir bir şekilde üretebilen gelişmişliğin önemini vurgulamaktadır SiC ekstrüzyon makineleri.

Özel SiC Ekstrüzyon Ekipmanları Kullanmanın Avantajları

Özel yatırımlar silisyum karbür ekstrüzyon ekipmanları SiC bileşenlerinin yüksek kaliteli, tutarlı ve uygun maliyetli üretimini hedefleyen üreticiler için önemli avantajlar sunar. Standart ekstrüzyon makineleri, SiC'nin sertliği ve aşındırıcılığının getirdiği benzersiz zorluklar nedeniyle genellikle yetersiz kalır. Ancak özel ekipmanlar, bu sorunları doğrudan ele almak üzere tasarlanmıştır.

Temel faydalar şunları içerir:

- Gelişmiş Bileşen Kalitesi ve Tutarlılığı:

- Düzgün Yoğunluk: Özel SiC ekstruderleri, tutarlı basınç uygulamak ve SiC macununun homojen bir şekilde karışmasını sağlamak üzere tasarlanmıştır, bu da yeşil gövdede düzgün yoğunluğa yol açar. Bu, sonraki kurutma ve sinterleme aşamalarında çarpılmayı, çatlamayı veya boyutsal yanlışlıkları önlemek için kritik öneme sahiptir.

- Hassas Boyutsal Kontrol: Özel kalıp tasarımları ve gelişmiş kontrol sistemleri yüksek performanslı seramik ekstrüzyon makineler, ekstrüde profillerde daha sıkı toleranslara izin vererek kapsamlı ve maliyetli son işlemeye olan ihtiyacı azaltır.

- Artan Verimlilik ve Verimlilik:

- Daha Yüksek Verim: SiC için optimize edilmiş ekipman, kaliteden ödün vermeden genellikle daha yüksek hızlarda çalışabilir, bu da çıktının artmasına yol açar.

- Azaltılmış Arıza Süresi: SiC ekstruderlerindeki variller, vidalar ve kalıplar gibi bileşenler tipik olarak yüksek aşınma dirençli malzemelerden yapılır. Bu, ömürlerini uzatır ve bakım ve değiştirme sıklığını azaltarak maliyetli arıza sürelerini en aza indirir. Standart ekipman, aşındırıcı SiC işlenirken hızla yıpranır.

- Uzun Vadede Maliyet Etkinliği:

- Daha Düşük Malzeme İsrafı: Ekstrüzyon sürecinde hassas kontrol, kusurları ve reddetmeleri en aza indirerek önemli bir maliyet faktörü olan daha az SiC malzemesi israfına yol açar.

- Azaltılmış İşleme Maliyetleri: Hassas ekstrüzyon yoluyla ağa yakın şekiller elde etmek, elmas taşlama ve diğer pahalı sinterleme sonrası işleme süreçlerine olan bağımlılığı azaltır.

- Karmaşık Geometriler için Yetenek:

- Gelişmiş SiC ekstrüzyon kalıbı tasarımı yetenekleri, güçlü ekstrüzyon kuvvetleriyle birleştiğinde, jenerik ekipmanla zor veya imkansız olabilecek daha karmaşık ve karmaşık profillerin üretilmesini sağlar. Bu, mühendisler için yeni uygulama olanakları ve tasarım özgürlüğü sunar.

- Gelişmiş Güvenlik ve İşletilebilirlik:

- Seramik tozları için özel olarak tasarlanmış ekipman, genellikle daha iyi toz tutma ve işleme özellikleri içererek işyeri güvenliğini artırır. Kullanıcı dostu arayüzler ve otomasyon da operasyonu basitleştirebilir ve yüksek düzeyde uzmanlaşmış işgücüne olan ihtiyacı azaltabilir.

Şirketler, endüstriyel SiC parça üretimi yeteneklerini kurmak veya yükseltmek isteyenler için, ekstrüzyon ekipmanı seçimi kritik bir karardır. Özel makinelere yapılan ilk yatırım daha yüksek olsa da, kalite, verimlilik ve azaltılmış işletme maliyetleri açısından uzun vadeli faydalar bunu değerli bir çaba haline getirir. Sicarb Teknoloji SiC işlemedeki derin anlayışıyla, optimum sonuçlar elde etmek için malzemenin benzersiz özelliklerine göre uyarlanmış ekipman kullanmanın önemini vurgulamaktadır. özel SiC bileşen üretimi.

SiC Ekstrüzyon Hatlarındaki Kritik Bileşenler ve Teknolojiler

Başarılı bir silisyum karbür ekstrüzyon hattı bir ekstruderden daha fazlasıdır; yüksek kaliteli SiC yeşil gövdeleri üretmek için uyum içinde çalışan kritik bileşenler ve teknolojilerden oluşan entegre bir sistemdir. Bu unsurları anlamak, süreci optimize etmek ve güvenilir çıktı sağlamak için çok önemlidir.

Temel bileşenler ve teknolojiler şunları içerir:

- Malzeme Hazırlama Sistemi:

- Karıştırıcılar/Yoğurucular: Ekstrüzyondan önce, SiC tozunun homojen, ekstrüde edilebilir bir macun veya hamur oluşturmak için bağlayıcılar (örn., metilselüloz), plastikleştiriciler (örn., su, glikoller) ve diğer katkı maddeleriyle iyice karıştırılması gerekir. Karıştırıcı seçimi (planet, sigma bıçak vb.) parti boyutuna ve macun reolojisine bağlıdır. Kusursuz ekstrüzyon için tutarlı karıştırma çok önemlidir.

- Ekstruder Ünitesi:

- Varil ve Vida/Piston: Bu, silisyum karbür ekstrüzyon makinesi.

- Vida Ekstruderleri: Daha basit profillerin sürekli üretimi için yaygın olarak kullanılır. Vida, SiC macununu kalıptan geçirir, sıkıştırır ve zorlar. Hem tek hem de çift vidalı tasarımlar mevcuttur; çift vidalar bazı formülasyonlar için daha iyi karıştırma ve taşıma sağlar. Vida ve varil astarı için aşınmaya dayanıklı malzemeler (örn., sertleştirilmiş takım çelikleri veya aşırı aşınma için SiC kaplı bileşenler bile) gereklidir.

- Piston/Koç Ekstruderleri: Genellikle yüksek viskoziteli macunlar, daha büyük kesitler veya aşırı yüksek basınçlara ihtiyaç duyulduğunda tercih edilir. Parti veya yarı parti modunda çalışırlar.

- Hava Alma Sistemi: SiC macunundaki hapsolmuş hava, nihai üründe boşluklara ve kusurlara yol açabilir. Çoğu endüstriyel SiC ekstruderi, macun kalıba girmeden önce havayı gidermek için bir vakumlu hava alma sistemi (tipik olarak bir ilk taşıma vidası ile son ekstrüzyon vidası/koç arasında bir vakum odası) içerir.

- Varil ve Vida/Piston: Bu, silisyum karbür ekstrüzyon makinesi.

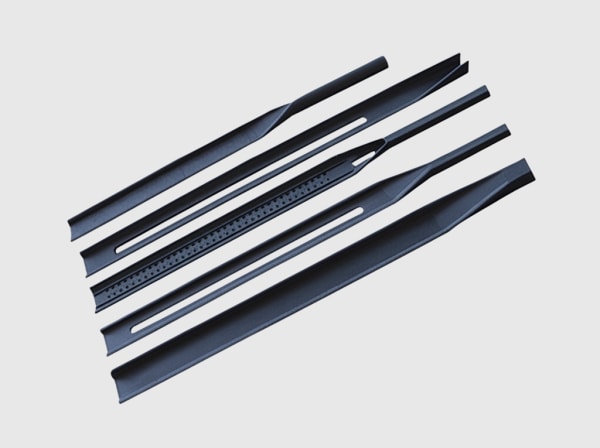

- Ekstrüzyon Kalıbı ve Takım:

- Kalıp Tasarımı: Bu SiC ekstrüzyon kalıbı tasarımı İstenen profil ve boyutsal doğruluğu elde etmek için kritik öneme sahiptir. Kalıplar tipik olarak sertleştirilmiş takım çeliklerinden, tungsten karbürden veya SiC'nin aşındırıcı yapısı nedeniyle daha uzun ömür için gelişmiş seramiklerden yapılır. Kalıbın karmaşık iç özellikleri, bozulmayı önlemek için macunun akışını kalıp çıkışında düzgün hız sağlayacak şekilde kontrol eder.

- Kalıp Malzemesi: Çok aşınmaya dayanıklı olmalı ve çok ince toleranslara göre işlenebilmelidir.

- Hızlı Değişim Sistemleri: Bazı modern ekipmanlar, farklı profiller arasında geçiş yaparken arıza süresini en aza indirmek için hızlı değiştirilebilen kalıp sistemlerine sahiptir.

- Aşağı Akış İşleme Ekipmanı:

- Kesiciler: Otomatik kesiciler (örn., tel kesiciler, bıçak kesiciler), sürekli ekstrüdatı istenen uzunluklarda bölümlere ayırmak için kullanılır. Yeşil gövdenin deformasyonunu önlemek için hassasiyet ve temiz kesimler önemlidir.

- Konveyörler ve Transfer Sistemleri: Yumuşak, deforme olabilen yeşil ekstrüdatları hasara neden olmadan kurutma alanlarına taşımak için nazik taşıma sistemleri gereklidir.

- Kontrol ve İzleme Sistemleri:

- PLC/HMI: İnsan-Makine Arayüzlerine (HMI'lar) sahip Programlanabilir Mantık Kontrolörleri (PLC'ler), vida hızı, koç basıncı, sıcaklık (macun şartlandırması için geçerliyse) ve kesme frekansı gibi ekstrüzyon parametrelerinin hassas bir şekilde kontrol edilmesini sağlar.

- Sensörler: Basınç dönüştürücüler, sıcaklık sensörleri ve motor yük sensörleri, süreç izleme ve kontrol için gerçek zamanlı geri bildirim sağlayarak tutarlılık sağlar ve potansiyel sorunların erken tespit edilmesini sağlar.

- Veri Kaydı: Gelişmiş sistemler, kalite güvencesi ve süreç optimizasyonu için veri kaydı yetenekleri sunar.

Bu bileşenlerin entegrasyonu ve düzgün çalışması, herhangi bir anahtar teslimi SiC ekstrüzyon hattı. Weifang, Çin'in SiC merkezindeki kapsamlı deneyimlerinden yararlanan Sicarb Tech gibi şirketler, bu teknolojilerin nüanslarını anlar. Uzmanlıkları, özel ekipman konusunda tavsiyelerde bulunmaya ve hatta tedarik etmeye kadar uzanır ve müşterilerin sağlam ve verimli silisyum karbür işleme ekipmanı kurulumlarına ulaşabilmelerini sağlar.

SiC Ekstrüzyon Süreçleri için Tasarım ve Operasyonel Hususlar

Silisyum karbür bileşenlerini başarılı bir şekilde ekstrüde etmek, hem ekipman tasarımının hem de operasyonel parametrelerin dikkatli bir şekilde değerlendirilmesini gerektirir. SiC'nin doğasında bulunan özellikleri (sertliği, aşındırıcılığı ve SiC macunlarının özel reolojisi) bu hususların çoğunu belirler. Bu faktörleri optimize etmek, yüksek kaliteli ürünler elde etmenin, silisyum karbür ekstrüzyon ekipmanlarıüzerindeki aşınmayı en aza indirmenin ve verimli bir üretim süreci sağlamanın anahtarıdır.

Malzeme Formülasyonu ve Hazırlığı:

- SiC Tozunun Parçacık Boyutu Dağılımı (PSD): PSD, macun reolojisini, paketleme yoğunluğunu ve sinterleme davranışını önemli ölçüde etkiler. İyi kontrol edilen bir PSD, tutarlı ekstrüzyon için çok önemlidir.

- Bağlayıcı Sistemi: Bağlayıcıların, plastikleştiricilerin ve diğer katkı maddelerinin (örn., yağlayıcılar, dağıtıcılar) seçimi ve miktarı kritiktir. Bu sistem şunları sağlamalıdır:

- Aşırı basınç olmadan ekstrüzyon için yeterli plastisite.

- Ekstrüde edilmiş parçaları işlemek için yeterli yeşil mukavemet.

- Zararlı kalıntılar bırakmadan sinterleme sırasında temiz yanma.

- Karıştırma Düzgünlüğü: Homojen olmayan macun, yoğunluk, büzülme ve potansiyel kusurlarda değişikliklere yol açar. Kapsamlı ve tutarlı karıştırma esastır.

- Macun Viskozitesi ve Reolojisi: Macun, basınç altında sorunsuz bir şekilde akmalı, ancak kalıptan çıktıktan sonra şeklini korumalıdır. Reolojik özellikler, belirli SiC ekstrüzyon teknolojisinin (vida ve koç) ve kalıp tasarımına göre uyarlanmalıdır.

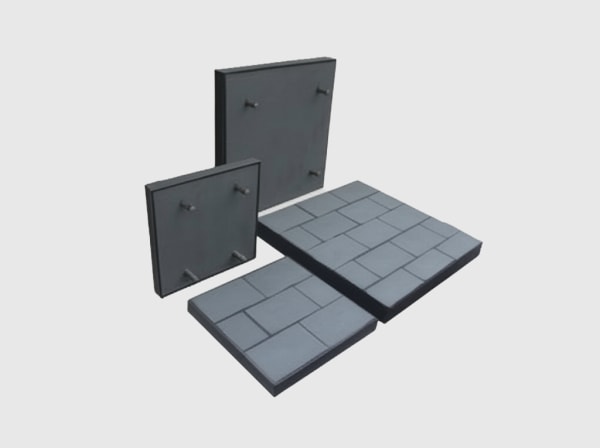

Ekipman Tasarımı ve Kurulumu:

- Aşınma Direnci: SiC macunuyla doğrudan temas eden bileşenler (varil, vida, kalıp) yüksek aşınma dirençli malzemelerden yapılmalıdır. Bu, endüstriyel SiC parça üretimi ekipmanı için birincil endişedir.

- Örnek Malzemeler: Nitrürlenmiş çelikler, takım çelikleri, tungsten karbür uçlar, gelişmiş seramikler.

- Hava Alma Verimliliği: Hapsolmuş hava, yaygın bir kusur kaynağıdır. Vakumlu hava alma sistemi yeterli boyutta olmalı ve bakımı yapılmalıdır.

- Kalıp Tasarımı ve Malzemesi:

- Akış Dengeleme: Karmaşık profiller için kalıplar, tüm kesit boyunca düzgün akış hızı sağlamak için dikkatli bir tasarım gerektirir, bu da çarpılmayı veya çatlamayı önler. Burada Hesaplamalı Akışkanlar Dinamiği (CFD) modellemesi faydalı olabilir.

- Kara Uzunluğu: Kalıbın paralel bölümünün uzunluğu (kara), yüzey kalitesini ve geri basıncı etkiler.

- Giriş Açısı: Kalıba kademeli bir giriş açısı, daha düzgün akışı teşvik edebilir ve kusurları azaltabilir.

- Sıcaklık Kontrolü: SiC ekstrüzyonu genellikle soğuk veya ılık bir işlem olsa da, macunun veya kalıbın bazı sıcaklık kontrolleri viskoziteyi stabilize etmeye ve tutarlılığı artırmaya yardımcı olabilir.

Operasyonel Parametreler:

- Ekstrüzyon Hızı/Basıncı: Bunlar dikkatli bir şekilde kontrol edilmelidir. Çok yüksek bir hız, yırtılma veya köpekbalığı derisi gibi kusurlara yol açabilirken, çok düşük bir basınç yetersiz sıkıştırmaya neden olabilir. Optimum parametreler, macun formülasyonuna ve kalıp geometrisine bağlıdır.

- Kesme ve İşleme: Yeşil SiC ekstrüdatları kırılgandır. Kesme mekanizmaları hassas ve deforme edici olmamalıdır. İşleme sistemleri, parçalar üzerindeki stresi en aza indirmelidir.

- Kurutma Süreci: Kontrollü kurutma, bağlayıcı sisteminden nem

- Bakım Takvimi: Özellikle aşınma parçalarının ve hava tahliye sistemlerinin düzenli olarak incelenmesi ve bakımı, tutarlı performans ve uzun ömür için hayati öneme sahiptir. silisyum karbür ekstrüzyon makinesi, özellikle aşınma parçalarının ve hava tahliye sistemlerinin düzenli olarak incelenmesi ve bakımı, tutarlı performans ve uzun ömür için hayati öneme sahiptir.

SiC Ekstrüzyonu için Temel Mühendislik İpuçları:

- İyi karakterize edilmiş ve tutarlı bir SiC tozuyla başlayın.

- Özel ekipmanınız ve istenen ürününüz için optimum reolojiye sahip sağlam bir macun formülasyonu geliştirin.

- Yüksek kaliteli, aşınmaya dayanıklı kalıplara ve ekstruder bileşenlerine yatırım yapın.

- Karıştırma, ekstrüzyon parametreleri ve kurutma için sıkı süreç kontrolü uygulayın.

- Kritik ekipman parçalarındaki aşınma ve yıpranmayı düzenli olarak izleyin.

Bu tasarım ve operasyonel faktörleri ele alarak, üreticiler ekstrüde SiC bileşenlerinin kalitesini ve verimini önemli ölçüde artırabilirler. Sicarb Tech, SiC malzemeleri ve işleme teknolojileri konusundaki kapsamlı bilgileri de dahil olmak üzere, malzeme, süreç, tasarım, ölçme ve değerlendirme teknolojileri.

Çıktıyı Optimize Etme: Kalite Kontrol, Toleranslar ve Ekstrüzyon Sonrası İşleme

'den optimum çıktı elde etmek, silisyum karbür ekstrüzyon ekipmanları sadece ekstrüzyon sürecinin kendisinden daha fazlasını içerir. Bu, titiz kalite kontrol önlemlerini, ulaşılabilir toleransları anlamayı ve nihai ürün özelliklerini karşılamak için gerekli ekstrüzyon sonrası işleme adımlarını uygulamayı kapsar. Bu unsurlar, özel SiC profillerinin ve bileşenlerinin yarı iletkenler, havacılık ve yüksek sıcaklık işleme gibi endüstrilerin zorlu gereksinimlerini karşılamasını sağlamak için kritik öneme sahiptir.

SiC Ekstrüzyonunda Kalite Kontrol:

Etkili kalite kontrol (QC), hammadde denetimi ile başlar ve üretimin her aşamasında devam eder.

- Hammadde Denetimi:

- SiC tozu özelliklerinin doğrulanması (parçacık boyutu, saflık, morfoloji).

- Bağlayıcılar ve diğer katkı maddeleri için tutarlılık kontrolleri.

- Macun Kıvamı İzleme:

- SiC macununun viskozitesi, plastisitesi ve homojenliğinin düzenli olarak kontrol edilmesi.

- Nem içeriği analizi.

- Yeşil Gövde Denetimi:

- Boyutsal Kontroller: Yeşil ekstrüdatın ekstrüzyondan hemen sonra ve kesildikten sonra kritik boyutlarının ölçülmesi. Bu, sapmalar meydana gelirse kalıp tasarımını veya ekstrüzyon parametrelerini ayarlamaya yardımcı olur.

- Görsel İnceleme: Çatlaklar, yırtılmalar, laminasyon veya inklüzyonlar gibi yüzey kusurlarının kontrol edilmesi.

- Yoğunluk Ölçümü: Sinterleme sırasında büzülmeyi etkilediği için düzgün yeşil yoğunluğun sağlanması.

- Sinterlenmiş Parça Değerlendirmesi:

- Son boyutsal doğruluk ve tolerans kontrolleri.

- Yoğunluk ve porozite ölçümleri.

- Mekanik dayanım testi (örn. eğilme dayanımı).

- Gerekirse mikro yapı analizi (tane boyutu, faz bileşimi).

- Kritik bileşenler için X-ışını veya ultrasonik inceleme gibi tahribatsız test (NDT).

Ulaşılabilir Toleranslar ve Yüzey Kalitesi:

Ekstrüde edilmiş SiC bileşenleri için ulaşılabilir toleranslar ve yüzey kalitesi çeşitli faktörlere bağlıdır:

- SiC Sınıfı Türü: Farklı SiC formülasyonları (örn. SSiC, RBSC) farklı büzülme oranlarına ve işleme özelliklerine sahiptir.

- Profilin Karmaşıklığı: Çubuklar ve borular gibi daha basit şekiller, genellikle doğrudan ekstrüzyondan daha karmaşık özel profillerden daha sıkı toleranslar elde edebilir.

- Ekstrüzyon Ekipmanı ve Takımlarının Kalitesi: 'nin hassasiyeti SiC ekstrüzyon makinesi ve kalıp çok önemlidir.

- Sinterleme Süreci Üzerinde Kontrol: Öngörülebilir büzülme için düzgün sinterleme çok önemlidir.

| Parametre | Tipik Ekstrüde Edilmiş (Yeşil) Tolerans | Tipik Sinterlenmiş Tolerans (Taşlamasız) | Tipik Taşlanmış Tolerans |

|---|---|---|---|

| Dış Çap | pm1 | pm0.5 | pm0.01textmm kadar düşük |

| Duvar Kalınlığı | pm2 | pm1 | pm0.02textmm kadar düşük |

| Uzunluk | pm0.5textmmtopm1textmm | Toplam uzunluğa bağlı | pm0.05textmm kadar düşük |

| Yüzey Kalitesi (R_a) | 1textmumtextto5textmum (Yeşil) | 0.8textmumtextto3textmum (Sinterlenmiş) | 0.1textmum'a kadar |

Not: Bunlar genel yönergelerdir; belirli değerler yukarıda belirtilen faktörlere bağlı olarak önemli ölçüde değişebilir.

Ekstrüzyon Sonrası İşleme:

Amaç genellikle ekstrüzyon yoluyla neredeyse nihai şekli elde etmek olsa da, genellikle bazı son işlemeler gereklidir.

- Kurutma: Sinterlemeden önce çatlamayı veya eğrilmeyi önlemek için nemi veya çözücüleri yavaşça ve eşit şekilde gidermek için kritik bir adım. Kontrollü nem ve sıcaklık kurutucuları kullanılır.

- Yeşil İşleme: Küçük değişiklikler veya özellik eklemeleri bazen, nispeten yumuşak olduğunda, sinterlemeden önce yeşil gövde üzerinde yapılabilir. Bu, tamamen sinterlenmiş SiC'yi işlemeye göre daha uygun maliyetlidir.

- Sinterleme: Bu yüksek sıcaklık işlemi, SiC yeşil gövdesini yoğunlaştırarak nihai mekanik ve termal özelliklerini verir. Sıcaklık profillerinin ve atmosferin hassas kontrolü esastır.

- Sinterlenmiş İşleme (Taşlama/Lepleme/Parlatma): SiC'nin aşırı sertliği nedeniyle, çok sıkı toleranslar veya ince yüzey kaliteleri gerektiren sinterlenmiş parçalar, elmas takımlar kullanılarak işlenmelidir. Bu şunları içerir:

- Taşlama: Hassas boyutlar ve düz/silindirik yüzeyler elde etmek için.

- Lepleme: Çok düz yüzeyler ve ince yüzeyler elde etmek için.

- Parlatma: Optik sınıf veya ultra pürüzsüz yüzeyler için.

- Temizleme ve Denetleme: Herhangi bir işleme kalıntısını gidermek için son temizleme, ardından kapsamlı son denetim.

- Kaplamalar veya Sızdırmazlık (İsteğe Bağlı): Belirli uygulamalar için, kaplamalar (örn. ultra yüksek saflık için CVD SiC) veya sızdırmazlık (bazı RBSC sınıflarında poroziteyi azaltmak için) uygulanabilir.

Bu QC ve son işleme adımlarını optimize etmek, yüksek kaliteli tekni̇k serami̇kler. Malzemelerden ürünlere kadar entegre bir yaklaşıma ve sağlam ölçüm ve değerlendirme teknolojilerine sahip olan Sicarb Tech, ister Weifang'daki ortak ağları aracılığıyla isterse teknoloji transferi çözümlerini uygulayarak üretilsin, müşterilerin en katı spesifikasyonları karşılayan bileşenler almasını sağlar.

Doğru Silisyum Karbür Ekstrüzyon Ekipmanı Tedarikçisini Seçmek: Bir Alıcının Rehberi

Aşağıdakiler için doğru tedarikçiyi seçmek silisyum karbür ekstrüzyon ekipmanları , üretim yeteneklerinizi, ürün kalitenizi ve genel operasyonel verimliliğinizi önemli ölçüde etkileyebilecek kritik bir karardır. B2B alıcıları, teknik satın alma uzmanları ve OEM'ler için bu seçim, sadece ilk satın alma fiyatının ötesine geçer. Bir satıcının teknik uzmanlığını, makinelerinin sağlamlığını ve uyarlanabilirliğini, satış sonrası desteğini ve gelişmiş seramik makineleri.

konusundaki anlayışını değerlendirmeyi içerir. İşte doğru tedarikçiyi değerlendirmenize ve seçmenize yardımcı olacak bir kılavuz:

- SiC'de Teknik Uzmanlık ve Deneyim:

- Uzmanlık: Tedarikçi, seramik ekstrüzyon ekipmanlarında, özellikle SiC gibi aşındırıcı malzemeler için uzmanlaşmış mı? Genel ekstrüzyon makinesi üreticileri, SiC için gereken nüanslı anlayıştan yoksun olabilir.

- Sicil kaydı: Kanıtlanmış bir geçmişe sahip bir tedarikçi ve SiC veya benzer teknik seramikleri işleyen diğer şirketlerden vaka çalışmaları veya referanslar arayın.

- Malzeme Bilgisi: İyi bir tedarikçi, farklı SiC sınıflarıyla (RBSiC, SSiC, vb.) ilişkili zorlukları ve ekipmanlarının çeşitli formülasyonları nasıl işleyebileceğini anlamalıdır.

- Ekipman Tasarımı ve Üretim Kalitesi:

- Sağlamlık ve Dayanıklılık: SiC'nin aşındırıcı yapısı göz önüne alındığında, ekipman kritik bileşenler (variller, vidalar, kalıplar) için yüksek kaliteli, aşınmaya dayanıklı malzemelerle inşa edilmelidir. Kullanılan malzemeler ve aşınma parçalarının beklenen ömrü hakkında bilgi alın.

- Hassasiyet ve Kontrol: Ekstrüzyon mekanizmasının hassasiyetini, kontrol sisteminin (PLC, HMI, sensörler) karmaşıklığını ve sıkı operasyonel parametreleri koruma yeteneğini değerlendirin.

- Hava Tahliye Sistemi Verimliliği: Boşluksuz ekstrüdatlar için güvenilir ve verimli bir hava tahliye sistemi çok önemlidir.

- Özelleştirme Yetenekleri: Tedarikçi, ekipmanı (örn. ekstruder boyutu, kalıp tasarımı, taşıma sistemleri) özel ürün gereksinimlerinize ve özel SiC profil ekstrüzyonu?

- için verimlilik ihtiyaçlarınıza göre uyarlayabilir mi?

- Ekipman ve Anahtar Teslim Çözümler Yelpazesi: Eksiksiz Hatlar: Tedarikçi eksiksizanahtar teslim SiC ekstrüzyon hatları

- Ölçeklenebilirlik: sunuyor mu, buna malzeme hazırlama (karıştırıcılar), ekstruderler, kesme sistemleri ve temel taşıma dahil mi? Tek bir tedarikçiden entegre bir çözüm, kurulumu basitleştirebilir ve bileşen uyumluluğunu sağlayabilir.

- Satış Sonrası Destek ve Servis:

- Teknik Destek: Ekipmanın gelecekteki üretim ölçeklendirmesine izin verip vermediğini düşünün.

- Sorun giderme ve süreç optimizasyonu için hızlı ve bilgili teknik desteğin mevcudiyeti. Yedek Parçalar:

- Eğitim: Özellikle aşınma bileşenleri olmak üzere, kritik yedek parçalar için mevcudiyet ve makul teslim süreleri sağlayın. silisyum karbür işleme ekipmanı?

- Tedarikçi, operatörleriniz ve bakım personeliniz için Garanti:

- Garanti şartlarını ve koşullarını anlayın.

- Süreç Desteği ve Teknoloji Transferi: Süreç Bilgi Birikimi:

- Bazı tedarikçiler, özellikle SiC endüstrisine derinden gömülü olanlar, sadece makinelerin ötesinde değerli süreç bilgi birikimi sunabilir. Teknoloji Transferi: Sicarb Teknoloji benzersiz avantajlar sunar. Çin Bilimler Akademisi İnovasyon Parkı'ndaki konumlarından ve Weifang SiC endüstri merkezini geliştirme rollerinden yararlanan SicSino, yalnızca özelleştirilmiş silisyum karbür bileşenler gibi tedarikçiler benzersiz avantajlar sunar. CAS (Çin Bilimler Akademisi) İnovasyon Parkı içindeki konumlarından ve Weifang SiC endüstri merkezini geliştirmedeki rollerinden yararlanan SicSino, sadece profesyonel si̇li̇kon karbür üreti̇mi̇ i̇çi̇n teknoloji̇ transferi̇'ye erişim sağlamakla kalmaz, aynı zamanda kapsamlı

- da sağlar. Bu, fabrika tasarımı, özel ekipman tedariki, kurulum, devreye alma ve deneme üretimini içerir - eksiksiz bir anahtar teslim proje hizmeti.

- Maliyet ve Değer:

İlk maliyet bir faktör olsa da, toplam sahip olma maliyetine (TCO) odaklanın. Bu, satın alma fiyatı, bakım maliyetleri, beklenen ömür, verimlilik ve ürün kalitesi ve verimi üzerindeki etkiyi içerir. Hızlı bir şekilde yıpranan veya tutarsız ürünler üreten daha ucuz bir makine, uzun vadede daha pahalı olacaktır.

| Tedarikçileri Değerlendirme - Sorulacak Temel Sorular: | Kategori |

|---|---|

| Sorulacak Sorular | Deneyim |

| Teknoloji | Kaç yıldır SiC ekstrüzyon ekipmanı yapıyorsunuz? Referans sağlayabilir misiniz? |

| Özelleştirme | Hangi aşınmaya dayanıklı malzemeleri kullanıyorsunuz? Ekipmanınızla elde edilebilen tipik toleranslar nelerdir? |

| Destek | Özel profillerimiz için özel kalıplar tasarlayabilir misiniz? Makine kapasitesi uyarlanabilir mi? |

| Satış sonrası desteğiniz neleri içeriyor? Yedek parçalar için teslim süresi nedir? Süreç desteği sunuyor musunuz? | Entegrasyon |

| Karıştırıcılar ve kesiciler dahil olmak üzere eksiksiz ekstrüzyon hatları sunuyor musunuz? | İnovasyon |

Sicarb Tech gibi bir ortak seçmek belirgin bir avantaj sunar. Yerli üst düzey profesyonel ekipleri, malzeme, proses, tasarım ve değerlendirme dahil olmak üzere çok çeşitli teknolojiler tarafından desteklenen, özelleştirilmiş SiC üretimi konusunda uzmanlaşmıştır. Yalnızca Çin'de daha yüksek kaliteli, uygun maliyetli özel SiC bileşenlerinin üretilmesini kolaylaştırmakla kalmıyor, aynı zamanda dünya çapındaki işletmeleri özel fabrikalar kurmalarına yardımcı olarak güçlendiriyorlar. Kapsamlı hizmet ve teknolojik gelişime olan bu bağlılık, onları farklı bir avantaj sunar. Yerli üst düzey profesyonel ekipleri, malzeme, süreç, tasarım ve değerlendirme dahil olmak üzere çok çeşitli teknolojilerle desteklenen özelleştirilmiş SiC üretimi konusunda uzmanlaşmıştır. Sadece Çin'de daha yüksek kaliteli, maliyet açısından rekabetçi özel SiC bileşenlerinin üretimini kolaylaştırmakla kalmaz, aynı zamanda uzmanlaşmış fabrikalar kurmaya yardımcı olarak dünya çapındaki işletmeleri güçlendirirler. Kapsamlı hizmet ve teknolojik ilerlemeye olan bu bağlılık, onları.

SiC Ekstrüzyon Ekipmanları Hakkında Sıkça Sorulan Sorular (SSS)

SiC bileşen üretimi

konusunda başarılı olmak isteyen şirketler için güçlü bir aday yapmaktadır. S1: Silisyum karbürün ekstrüzyonunda karşılaşılan temel zorluklar nelerdir ve özel ekipman bunları nasıl ele almaktadır? C1: Silisyum karbürün ekstrüzyonunda karşılaşılan temel zorluklar, doğasında bulunan özelliklerinden kaynaklanmaktadır: * silisyum karbür ekstrüzyon ekipmanları Yüksek Aşındırıcılık: Pasta Reolojisi: Kusursuz, düzgün ekstrüzyon için doğru akış özelliklerine (plastisite, viskozite) sahip bir SiC pastası elde etmek zor olabilir. Özel ekipmanlar genellikle daha iyi pasta iletimi ve basınç kontrolü için optimize edilmiş vida tasarımlarına veya koçbaşı konfigürasyonlarına ve ayrıca boşluklara neden olabilecek sıkışmış havayı gidermek için gelişmiş hava alma sistemlerine sahiptir. * Kalıp Tasarım Karmaşıklığı: Aşındırıcı akışa ve yüksek basınçlara rağmen hassas profiller üreten ve boyutsal kararlılığı koruyan kalıplar oluşturmak zordur. Özel tedarikçiler SiC ekstrüzyon teknolojisinin genellikle CFD modellemesi kullanan ve sağlam kalıp malzemelerine yatırım yaparlar. * Yaş Mukavemeti: Ekstrüde edilmiş SiC yaş parçaları kırılgan olabilir. Ekipman bunları nazikçe işlemeli ve yaş mukavemetini en üst düzeye çıkarmak için işlem parametreleri kontrol edilmelidir.

S2: Ekstrüzyon ekipmanı kullanılarak hangi tür SiC malzemeleri işlenebilir?

C2: Silisyum karbür ekstrüzyon ekipmanı, uygun bir pasta haline getirilebilmeleri koşuluyla çeşitli SiC formülasyonlarını işleyebilir. Yaygın türler şunlardır: * Sinterlenmiş Silisyum Karbür (SSiC): Sinterleme yardımcıları ve bağlayıcılarla karıştırılmış ince SiC tozu. * Reaksiyon Bağlantılı Silisyum Karbür (RBSiC veya SiSiC): Daha sonra ateşleme sırasında erimiş silikonla sızdırılan SiC tozu ve karbondan oluşan bir karışım. İlk ekstrüzyon, gözenekli karbon-SiC ön şeklini oluşturur. * Nitrür Bağlantılı Silisyum Karbür (NBSC): Bir silisyum nitrür fazı ile bağlanmış SiC taneleri. * Yeniden Kristalize Edilmiş Silisyum Karbür (RSiC): Çok yüksek sıcaklıklarda sinterlenen yüksek saflıkta SiC. Pasta formülasyonunun (SiC tozu özellikleri, bağlayıcılar, plastikleştiriciler) her bir özel SiC türü ve seramik ekstrüzyon ekipmanları. Bazı ekipmanlar, basınç yetenekleri veya hava giderme verimliliği nedeniyle belirli formülasyonlar için daha uygun olabilir. Sicarb Tech, çeşitli SiC kaliteleri konusunda deneyime sahiptir ve uygun ekipman ve proses parametreleri konusunda tavsiyede bulunabilir.

S3: Silisyum karbür ekstrüzyon ekipmanı çok karmaşık veya içi boş SiC profilleri üretmek için kullanılabilir mi?

C3: Evet, silisyum karbür ekstrüzyon ekipmanlarıözellikle gelişmiş kalıp tasarımıyla birleştiğinde, çok çeşitli karmaşık ve içi boş profiller üretebilir. * İçi Boş Şekiller (örn. borular, çok kanallı elemanlar): Bu, kalıp açıklığının merkezinde tutulan bir veya daha fazla mandrel (pim) içeren kalıplar kullanılarak elde edilir. Pasta, mandrel(ler)in etrafından akar ve kalıptan çıkmadan önce tekrar birleşerek içi boş yapıyı oluşturur. Bu, silisyum karbür borularının ve petek benzeri yapıların üretimi için yaygındır. * Karmaşık Katı Profiller: Karmaşık katı şekiller üretilebilir, ancak karmaşıklık pasta akış dinamikleri, düzgün yoğunluğu koruma yeteneği ve yaş ekstrüdatın yapısal bütünlüğü gibi faktörlerle sınırlıdır. * Sınırlamalar: Son derece ince duvarlar, çok keskin iç köşeler veya yüksek en boy oranlarına sahip özellikler zorlayıcı olabilir. SiC ekstrüzyon kalıbının tasarımı kritiktir ve genellikle özel uzmanlık gerektirir. Ekstrüzyonun yeteneklerinin ötesindeki son derece karmaşık 3D şekiller için, enjeksiyon kalıplama veya eklemeli üretim gibi diğer şekillendirme yöntemleri düşünülebilir. Bununla birlikte, sürekli profiller için ekstrüzyon, oldukça verimli bir yöntem olmaya devam etmektedir.

S4: Endüstriyel SiC ekstrüzyon ekipmanı için tipik teslim süresi ve maliyet aralığı nedir?

C4: Endüstriyel SiC ekstrüzyon ekipmanı için teslim süreleri çeşitli faktörlere bağlı olarak önemli ölçüde değişebilir: * için teslim süresi ve maliyet Ekipman Boyutu ve Kapasitesi: Karmaşıklık ve Özelleştirme: Standart makineler, özel kalıplar, otomasyon ve aşağı akış işleme dahil olmak üzere belirli ihtiyaçlara göre uyarlanmış son derece özelleştirilmiş özel SiC profil ekstrüzyonu hatlardan daha ucuz ve teslim edilmesi daha hızlı olacaktır. * Otomasyon Seviyesi: Gelişmiş PLC kontrolleri, sensörler ve veri kaydı içeren tam otomatik hatlar, maliyet spektrumunun daha yüksek ucunda olacaktır. * Kapasite başına maliyet daha büyük sistemlerde azalabilir, ancak genel yatırım daha yüksek olacaktır. Kritik bileşenler için yüksek aşınmaya dayanıklı malzemelerin (örn. tungsten karbür ve sertleştirilmiş çelik) kullanımının kapsamı maliyeti etkileyecektir. * Tedarikçi İtibarı ve Kökeni: Kapsamlı hizmet ve teknoloji paketleri sunan yerleşik markalar veya tedarikçiler farklı fiyatlandırma yapılarına sahip olabilir.

* **Maliyet Aralığı:**

Gereksinimlerinizi açıkça belirterek, birden fazla tedarikçiden ayrıntılı teklifler almak çok önemlidir. Sicarb Tech gibi şirketler, bu gereksinimleri tanımlamaya ve hatta teknoloji transferi HİZMETLER SiC üretim tesisleri kurmaya yönelik hizmetlerinin bir parçası olarak özel ekipmanların tedarik edilmesine yardımcı olabilir ve maliyet açısından etkili ve teknolojik olarak sağlam bir yatırım sağlar.

Sonuç: SiC Bileşen Üretiminde Mükemmellik için Ortaklık

Ham silisyum karbür tozundan yüksek performanslı endüstriyel bileşenlere giden yol karmaşıktır ve ekstrüzyon işlemi birçok şekil ve uygulama için çok önemli bir rol oynamaktadır. Doğru silisyum karbür ekstrüzyon ekipmanları yatırımı sadece bir sermaye harcaması değil, aynı zamanda üretim kalitesini, verimliliğini ve inovasyonu destekleyen stratejik bir karardır. Endüstriler performans sınırlarını zorlamaya devam ettikçe, karmaşık özel SiC profillerinin yarı iletken araçlar için yüksek sıcaklıklı fırınlar için sağlam silisyum karbür borularının parçalara olan talep yalnızca artacaktır.

Bu ortamda başarılı bir şekilde gezinmek, sadece makinelerden daha fazlasını gerektirir; malzeme bilimi, süreç mühendisliği ve ekipman teknolojisi konusunda uzmanlık gerektirir. Sadece son teknoloji gelişmiş seramik makineleri değil, aynı zamanda özelleştirme, süreç optimizasyonu ve hatta daha geniş teknoloji transferidahil olmak üzere kapsamlı destek sunan tedarikçiler, paha biçilmez ortaklar haline gelir.

Sicarb Teknoloji böyle bir ortağı örneklendirir. Çin'in Weifang'daki SiC üretim merkezinin kalbinde kök salmış ve Çin Bilimler Akademisi'nin muazzam bilimsel yetenekleri tarafından desteklenen SicSino, derin malzeme bilgisi, proses inovasyonu ve müşteri başarısına bağlılığın benzersiz bir karışımını sunmaktadır. İster yüksek kaliteli, uygun maliyetli özel SiC bileşenleri arıyor olun, ister kendi özel SiC üretim tesisinizi kurmayı hedefliyor olun, SicSino'nun yerli üst düzey profesyonel ekibi ve entegre teknolojik çözümleri, hedeflerinize ulaşmak için güvenilir bir yol sağlar. Uzman bir ortak seçerek, işletmeler silisyum karbürün olağanüstü özelliklerinden güvenle yararlanabilir, dünyanın en zorlu endüstriyel ortamlarında ilerleme ve performansı yönlendirebilir.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.