Malzeme Mükemmelliğinde Ustalaşmak: SiC Basınçlı Şekillendirme Ekipmanına Derinlemesine Bir Bakış

Paylaş

Yüksek performanslı endüstriyel uygulamalar alanında, aşırı koşullara dayanabilen malzemelere olan talep giderek artmaktadır. Silisyum Karbür (SiC), olağanüstü termal direnç, aşınma direnci ve kimyasal inertlik sunan bir öncü olarak ortaya çıkmıştır. Bununla birlikte, SiC'nin tüm potansiyelinden yararlanmak genellikle özel üretim süreçleri gerektirir. SiC basınçlı şekillendirme ekipmanı yoğun, yüksek mukavemetli ve karmaşık şekilli SiC bileşenlerinin oluşturulmasını sağlayarak bu konuda çok önemli bir rol oynamaktadır. Bu blog yazısında SiC basınçlı şekillendirme ekipmanının incelikleri, teknolojileri, uygulamaları ve bu gelişmiş üretim kabiliyetinden yararlanmak isteyen işletmeler için kritik hususlar incelenecektir. Yarı iletkenler, yüksek sıcaklıkta işleme, havacılık, enerji ve endüstriyel üretim gibi sektörlerdeki mühendisler, satın alma yöneticileri ve teknik alıcılar için bu ekipmanı anlamak, yeni performans ve inovasyon seviyelerini ortaya çıkarmanın anahtarıdır.

Üretme yeteneği özel SiC bileşenleri özel operasyonel taleplere göre uyarlanmış olması önemli bir avantajdır. Standart kullanıma hazır parçalar her zaman son teknoloji uygulamaların katı gereksinimlerini karşılamayabilir. İşte bu noktada SiC gibi gelişmiş malzemeler ile basınçlı şekillendirme sistemleri gibi sofistike işleme ekipmanları arasındaki sinerji çok önemli hale gelmektedir. Üreticiler, şekillendirme parametrelerini hassas bir şekilde kontrol ederek, zorlu endüstriyel ortamlarda mümkün olanın sınırlarını zorlayarak üstün malzeme özellikleri ve karmaşık geometriler elde edebilirler. Bu alanda uzmanlaşmış şirketler TEKNİK SERAMİK ve endüstriyel SiC tedariki gelişmiş güvenilirliği ve uzun ömürlülüğü nedeniyle basınçla şekillendirilmiş SiC'nin değerini giderek daha fazla kabul ediyor.

SiC Basınçlı Şekillendirmede Temel Teknolojiler

Yüksek kaliteli Silisyum Karbür bileşenlerin üretimi genellikle gelişmiş basınç destekli sinterleme tekniklerine dayanır. Bu yöntemler, nihai SiC parçalarında yüksek yoğunlaşma ve üstün mekanik özellikler elde etmek için gereklidir. Teknoloji seçimi, bileşenin istenen özelliklerine, üretim hacmine ve maliyet hususlarına bağlıdır. Her teknik, SiC tozlarını yoğun, sağlam bir seramik haline getirmek için kontrollü basınç ve sıcaklık kullanır.

SiC üretimi için üç temel basınçlı şekillendirme teknolojisi hakimdir:

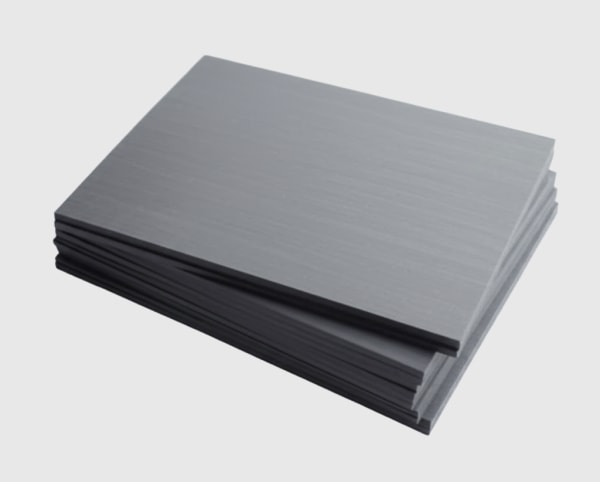

- Sıcak Presleme (HP): Bu teknik, bir kalıp içindeki SiC toz kompaktına yüksek sıcaklık ve tek eksenli basıncın aynı anda uygulanmasını içerir. Basınç tipik olarak tek yönde uygulanır. Sıcak presleme, yüksek yoğunluklu ve ince mikro yapılara sahip nispeten basit şekillerin üretilmesinde etkilidir. Püskürtme hedefleri, zırh plakaları ve belirli aşınma parçalarının üretiminde yaygın olarak kullanılır. Avantajı mükemmel malzeme özelliklerinin elde edilmesinde yatar, ancak şekiller kalıp tasarımı ile biraz sınırlıdır.

- Süreç: SiC tozu grafit bir kalıba yerleştirilir.

- Basınç: Tek eksenli, tipik olarak 10-50 MPa.

- Sıcaklık: 1800°C-2200°C.

- Atmosfer: İnert gaz (örn. Argon) veya vakum.

- Sonuç: Genellikle karmaşık geometriler için sonradan işleme gerektiren yüksek yoğunluklu SiC parçalar.

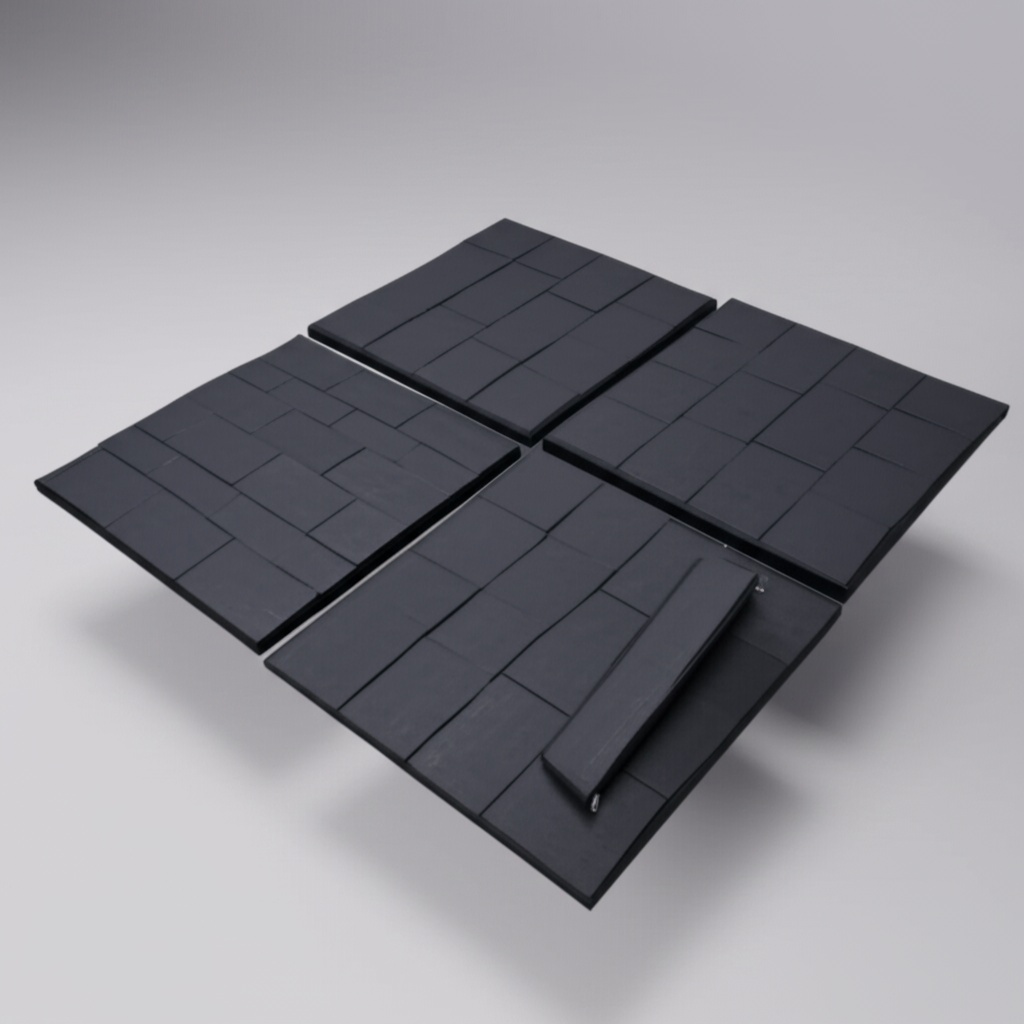

- Sıcak İzostatik Presleme (HIP): HIP, SiC bileşenlerinin (önceden sinterlenmiş veya kapsüllenmiş tozlar) yüksek sıcaklığa ve her yönden izostatik gaz basıncına maruz bırakıldığı daha gelişmiş bir tekniktir. Bu tek tip basınç uygulaması, iç gözenekliliği ortadan kaldırarak ve mukavemet ve tokluk gibi mekanik özellikleri geliştirerek oldukça yoğun ve homojen malzemelere yol açar. HIP, karmaşık şekiller ve malzeme bütünlüğünün çok önemli olduğu kritik uygulamalar için idealdir.

- Süreç: Önceden şekillendirilmiş SiC parçaları veya kapsüllenmiş tozlar yüksek basınçlı bir kaba yüklenir.

- Basınç: İzostatik (her yönden eşit), tipik olarak 100-200 MPa, Argon gibi inert bir gaz aracılığıyla uygulanır.

- Sıcaklık: 1700°C-2000°C.

- Sonuç: Olağanüstü yoğunluğa (genellikle 'un üzerinde teorik yoğunluk) ve gelişmiş mekanik özelliklere sahip, net şekle yakın veya net şekilli parçalar. Bu yöntem, yüksek yoğunluklu SiC parçalar zorlu uygulamalar için.

- Gaz Basınçlı Sinterleme (GPS): GPS, SiC toz kompaktlarının yüksek sıcaklıklarda yüksek gaz basıncı (tipik olarak Azot veya Argon) altında sinterlendiği bir varyasyondur. HIP'ye benzemekle birlikte, GPS genellikle daha düşük basınçlar içerir ancak yine de yüksek yoğunluklara ulaşabilir. Özellikle azot içeren SiC kaliteleri için veya sinterleme sırasında belirli atmosferik reaksiyonlar istendiğinde kullanışlıdır. Bu yöntem, belirli uygulamalar için HIP'den daha uygun maliyetli olabilirken, yine de yüksek performans sağlayabilir i̇leri̇ serami̇kler.

Uygun basınçla şekillendirme teknolojisinin seçimi, yalnızca SiC bileşeninin nihai özelliklerini değil, aynı zamanda genel üretim verimliliğini ve maliyetini de etkileyen kritik bir karardır. Sicarb Tech, SiC üretim teknolojisiüstün özel SiC bileşenleri üretmek için bu gelişmiş şekillendirme tekniklerinden yararlanır ve müşterilere özel ihtiyaçları için en uygun süreci seçme konusunda rehberlik edebilir. Çin'in SiC üretim merkezi Weifang City'nin kalbinde yer alan uzmanlığımız, en yeni ekipmanlara ve proses know-how'ına erişim sağlamaktadır.

Neden Gelişmiş SiC Basınçlı Şekillendirme Ekipmanlarına Yatırım Yapmalısınız?

Gelişmiş yatırımlar SiC basınçlı şekillendirme ekipmanı sadece üretim kapasitesinin yükseltilmesi değil; üstün kalitede üretim yapmaya yönelik stratejik bir hamledir özel SiC ürünleri Modern endüstrilerin giderek daha katı hale gelen taleplerini karşılayabilen. Bu tür ekipmanların kullanılmasının faydaları doğrudan gelişmiş ürün performansı, daha fazla tasarım özgürlüğü ve iyileştirilmiş operasyonel verimlilik anlamına gelir.

Gelişmiş SiC basınçlı şekillendirme ekipmanı kullanmanın başlıca avantajları şunlardır:

- Ağ Şekline Yakın Bileşenlerin Elde Edilmesi: Basınç destekli teknikler, özellikle de Sıcak İzostatik Presleme (HIP), istenen nihai boyutlarına çok yakın bileşenlerin üretilmesine olanak tanır. Bu, SiC gibi sert malzemeler için özellikle zorlu ve pahalı olan kapsamlı ve maliyetli sinterleme sonrası işleme ihtiyacını önemli ölçüde azaltır. Azaltılmış işleme, daha düşük malzeme israfı ve daha hızlı üretim döngüleri anlamına gelir.

- Üstün Yoğunluk ve Azaltılmış Gözeneklilik: Şekillendirme işlemi sırasında uygulanan yüksek basınç, SiC malzeme içindeki boşlukları ve gözenekliliği ortadan kaldırmaya yardımcı olur. Bu da genellikle teorik maksimuma yaklaşan, önemli ölçüde daha yüksek yoğunluğa sahip bileşenlerle sonuçlanır. Yüksek yoğunluk, gelişmiş mekanik mukavemet, sertlik ve aşınma direnci ile doğrudan bağlantılıdır. Aşağıdakiler gibi zorlu ortamlardaki uygulamalar için endüstri̇yel firinlar veya yarı iletken işleme ekipmanlarıDüşük gözeneklilik aynı zamanda kimyasal saldırılara ve nüfuz etmeye karşı daha iyi direnç anlamına gelir.

- Geliştirilmiş Mekanik Mukavemet ve Güvenilirlik: Yüksek sıcaklık ve basınç kombinasyonu, SiC taneleri arasında daha iyi bağlanmayı teşvik ederek daha ince, daha düzgün bir mikro yapıya yol açar. Bu rafine mikro yapı, daha yüksek eğilme mukavemeti, kırılma tokluğu ve sertlik gibi üstün mekanik özelliklerle sonuçlanır. Basınçlı şekillendirme kullanılarak üretilen bileşenler bu nedenle mekanik stres ve termal şok altında daha güvenilir ve dayanıklıdır.

- Geliştirilmiş Malzeme Homojenliği: HIP'de uygulanan izostatik basınç, karmaşıklığına bakılmaksızın bileşen boyunca eşit yoğunlaşma sağlar. Bu, tüm parça boyunca tutarlı malzeme özellikleri sağlayarak zayıf noktaları ortadan kaldırır ve öngörülebilir performans sağlar. Bu, aşağıdaki gibi küçük tutarsızlıkların bile arızaya yol açabileceği uygulamalar için kritik öneme sahiptir havacılık ve uzay bileşenleri veya hassas maki̇ne parçalari.

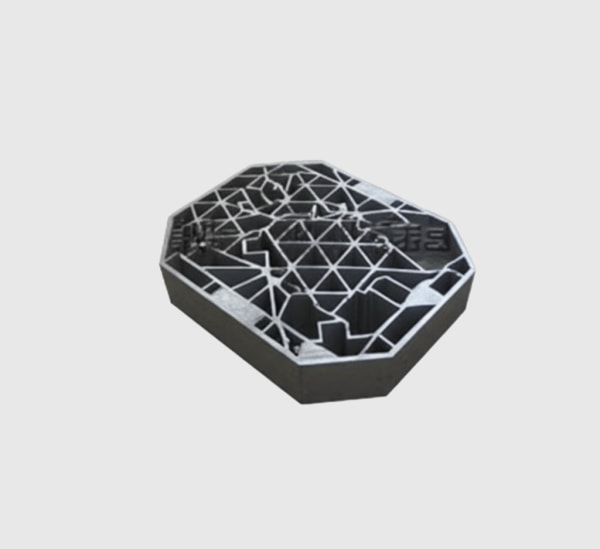

- Karmaşık Geometriler Üretme Yeteneği: Geleneksel seramik şekillendirme yöntemleri karmaşık tasarımlarla mücadele edebilirken, gelişmiş basınçlı şekillendirme teknikleri, uygun takımlama ve kapsülleme yöntemleriyle (HIP için) birleştiğinde, karmaşık üç boyutlu şekillere sahip SiC parçaların üretilmesini sağlar. Bu da geometri yoluyla bileşen performansını optimize etmek isteyen mühendisler için yeni tasarım olanaklarının önünü açıyor.

- Tutarlılık ve Tekrarlanabilirlik: Modern SiC basınçlı şekillendirme ekipmanı, sıcaklık, basınç ve döngü sürelerinin hassas bir şekilde düzenlenmesine olanak tanıyan gelişmiş kontrol sistemleriyle birlikte gelir. Bu, partiden partiye yüksek tutarlılık ve tekrarlanabilirlik sağlar, bu da aşağıdakiler için kritik bir faktördür OEM'ler ve toptan alıcılar için güvenilir tedarik zincirleri gerektiren tekni̇k serami̇kler.

Aşağıdaki tablo, farklı basınçlı şekillendirme teknikleriyle bağlantılı temel faydaları özetlemektedir:

| Özellik | Sıcak Presleme (HP) | Sıcak İzostatik Presleme (HIP) | Gaz Basınçlı Sinterleme (GPS) |

|---|---|---|---|

| Ulaşılan Yoğunluk | Yüksek (tipik olarak >98%) | Çok Yüksek (genellikle >99,5%) | Yüksek (tipik olarak >98%) |

| Şekil Karmaşıklığı | Düşük ila Orta | Yüksek (kapsülleme ile) | Orta ila Yüksek |

| İşleme Gerekli | Genellikle önemli | Minimal (ağ şekline yakın) | Orta düzeyde |

| Mekanik Özellikler | İyiden Mükemmele | Mükemmelden Üstüne | İyiden Mükemmele |

| Malzeme Homojenliği | İyi (küçük anizotropi potansiyeli) | Mükemmel (izotropik) | Çok iyi |

| Tipik Uygulamalar | Zırh, aşınma parçaları, püskürtme hedefleri | Havacılık ve uzay, medikal, kritik endüstriyel bileşenler | Rulmanlar, contalar, nozullar |

| Özel SiC için Uygunluk | Yüksek yoğunluk gerektiren daha basit özel şekiller için iyidir | Karmaşık, yüksek performanslı ürünler için ideal özel SiC parçalar | Çeşitli özel uygulamalar için çok yönlü |

Sicarb Tech gibi gelişmiş SiC basınçla şekillendirme ekipmanı kullanan bir sağlayıcıya yatırım yapmak veya onunla ortaklık kurmak, kritik SiC bileşenleriniz için mevcut en iyi teknolojiden yararlandığınızı garanti eder. Taahhüdümüz, SiC üretim teknolojisi ve silisyum karbür için önemli bir merkez olan Weifang'daki konumumuz, bu ilerlemelerin ön saflarında yer aldığımız ve müşterilerimize ürünlerinde benzersiz kalite ve performans sunduğumuz anlamına geliyor. özel si̇li̇kon karbür ürünler.

SiC Basınçlı Şekillendirme Ekipmanının Temel Bileşenleri ve Sistem Tasarımı

Etkinliği ve hassasiyeti SiC basınçlı şekillendirme ekipmanı temel bileşenlerinin sofistike tasarımına ve entegrasyonuna bağlıdır. Her bir unsur, yüksek kaliteli, yoğun ve yüksek sıcaklıkta gaz üretimi için gerekli olan sıcaklık, basınç ve atmosferik koşulların sağlanmasında önemli bir rol oynar. tekni̇k serami̇kler. Bu bileşenlerin anlaşılması operatörler, satın alma yöneticileri ve mühendisler için çok önemlidir. i̇leri̇ serami̇k i̇şleme.

İster Sıcak Presler, ister Sıcak İzostatik Presler (HIP üniteleri) veya Gaz Basınçlı Sinterleme (GPS) fırınları olsun, modern SiC basınçlı şekillendirme sistemleri, teknolojiye özgü varyasyonlar olsa da ortak temel unsurları paylaşır:

- Yüksek Basınçlı Kap/Oda: Bu, ekipmanın çekirdeğidir ve süreçte yer alan aşırı basınçları (onlarca ila yüzlerce MPa arasında değişen) ve yüksek sıcaklıkları güvenli bir şekilde içerecek şekilde tasarlanmıştır.

- Malzeme: Tipik olarak yüksek mukavemetli çelik alaşımlardan imal edilir. HIP üniteleri için tasarımlar genellikle döngüsel yükleme altında bütünlüğü sağlamak için katmanlı silindirler veya tel sargı içerir.

- Tasarım Özellikleri: Dış sıcaklıkları yönetmek için güvenli sızdırmazlık mekanizmaları, emniyet tahliye valfleri ve genellikle soğutma ceketleri ile donatılmıştır. İç hacim, SiC parçalarının maksimum boyutunu ve parti miktarını belirler.

- Önemliymiş: Geminin bütünlüğü, güvenlik ve operasyonel güvenilirlik açısından son derece önemlidir.

- Isıtma Sistemi: SiC tozunu veya ön formları, genellikle 2000°C'yi aşan gerekli sinterleme sıcaklıklarına yükseltmekten sorumludur.

- Türleri:

- Grafit Rezistans Isıtıcılar: Yüksek sıcaklıklara ulaşma kabiliyetleri ve SiC işleme ortamlarıyla kimyasal uyumlulukları nedeniyle yaygındır.

- İndüksiyonlu Isıtıcılar: Özellikle kalıbın kendisinin endüktif olarak ısıtılabildiği Sıcak Presleme için hızlı ısıtma hızları ve iyi sıcaklık homojenliği sunar.

- Molibden veya Tungsten Direnç Isıtıcıları: Belirli atmosferlerde veya grafitin uygun olmadığı durumlarda kullanılır.

- Kontrol: Hassas sıcaklık kontrolü, sofistike PID kontrolörlerine bağlı termokupllar veya pirometreler aracılığıyla elde edilir. Sıcak bölge içinde eşit sıcaklık dağılımı, tutarlı sinterleme için kritik öneme sahiptir.

- Türleri:

- Basınç Üretimi ve Kontrol Sistemi: Bu sistem, şekillendirme döngüsü boyunca gerekli basıncı sağlar ve korur.

- Sıcak Presleme (Tek Eksenli): Kalıp zımbalarına kuvvet uygulamak için tipik olarak hidrolik koçlar kullanır. Basınç, hidrolik pompalar ve valfler aracılığıyla kontrol edilir.

- HIP ve GPS (İzostatik/Gaz Basıncı): Basınçlı kaba inert gaz (GPS için Argon veya Nitrojen gibi) pompalamak için gaz kompresörlerini (genellikle çok kademeli) içerir. Hassas basınç transdüserleri ve kontrol valfleri ayarlanan basıncı korur.

- Doğruluk: Doğru basınç uygulaması ve kontrolü, hedef yoğunluğa ulaşmak ve bileşen hasarını önlemek için hayati önem taşır.

- Atmosfer Kontrol Sistemi: SiC'nin ve ısıtma elemanlarının yüksek sıcaklıklarda oksitlenmesini önlemek ve bazı durumlarda reaktif bir atmosfer sağlamak için gereklidir (örneğin, bazı GPS işlemlerinde Azot).

- Bileşenler: Vakum pompaları (proses gazı verilmeden önce havayı tahliye etmek için), gaz besleme hatları, akış ölçerler ve saflık monitörleri.

- Kullanılan Gazlar: Tipik olarak yüksek saflıkta Argon veya Azot. Vakum koşulları genellikle proses gazı ile geri doldurmadan önce oluşturulur.

- Etki: Atmosferin saflığı, sinterlenmiş SiC'nin kalitesini ve özelliklerini doğrudan etkiler.

- Takım ve Fikstür (özellikle Sıcak Presleme ve HIP için):

- Sıcak Presleme: Grafit kalıplar ve zımbalar, yüksek sıcaklık dayanımları ve işlenebilirlikleri nedeniyle yaygın olarak kullanılmaktadır. Kalıp tasarımı, parça şekli ve yoğunlaştırma için kritik öneme sahiptir.

- HIP: Bileşenler refrakter metal veya seramik tepsiler üzerine yerleştirilebilir. Toz konsolidasyonu için, tozlar genellikle parçayı şekillendirmek için basınç altında deforme olan gaz geçirmeyen bir kap (örneğin cam veya metal) içinde kapsüllenir.

- Malzeme Seçimi: Takım malzemeleri, SiC ile reaksiyona girmeden proses koşullarına dayanmalıdır.

- Kontrol ve Veri Toplama Sistemi: Ekipmanın beyni, tipik olarak bir PLC (Programlanabilir Mantık Denetleyicisi) veya bilgisayar tabanlı sistem.

- Fonksiyonlar: Tüm proses parametrelerini (sıcaklık, basınç, rampa hızları, bekleme süreleri, gaz akışı) yönetir, önceden programlanmış döngüleri yürütür, güvenlik kilitlerini izler ve proses verilerini kaydeder.

- Kullanıcı Arayüzü: Operatörlere gerçek zamanlı bilgi ve süreç üzerinde kontrol sağlar.

- Avantajlar: Tekrarlanabilirliği sağlar, kalite kontrol ve süreç optimizasyonu için değerli veriler sağlar ve operasyonel güvenliği artırır.

- Güvenlik Sistemleri: Aşırı koşullar göz önüne alındığında, sağlam güvenlik kilitleri ve acil kapatma sistemleri ayrılmaz bir parçadır.

- Özellikler: Aşırı basınç tahliye, aşırı sıcaklık kesme, kapı kilitleri ve acil durdurma düğmeleri.

- Uyumluluk: Ekipman, ilgili endüstriyel güvenlik standartlarına uygun olmalıdır.

Basınçla Şekillendirilmiş SiC Bileşenlerden Yararlanan Endüstriyel Uygulamalar

Gelişmiş teknolojiler kullanılarak üretilen Silisyum Karbür (SiC) bileşenlerin olağanüstü özellikleri SiC basınçlı şekillendirme ekipmanı onları çok çeşitli zorlu endüstriyel uygulamalarda vazgeçilmez kılmaktadır. Yüksek yoğunluk, üstün mekanik mukavemet, mükemmel termal iletkenlik ve kimyasal direnç elde etme yeteneği, aşağıdakiler için kapılar açar özel SiC ürünleri geleneksel malzemelerin başarısız olduğu yerlerde başarılı olmak için. Bu malzemelere büyük ölçüde bağımlı olan sektörler tekni̇k serami̇kler performans, verimlilik ve güvenilirliği artırmak için giderek daha fazla basınçla şekillendirilmiş SiC'ye yöneliyor.

İşte önemli sektörlere ve basınçla şekillendirilmiş SiC uygulamalarına bir bakış:

- Yarı İletken Üretimi: Bu endüstri ultra yüksek saflık, boyutsal kararlılık ve aşındırıcı plazma ortamlarına karşı direnç gerektirir.

- Uygulamalar: Gofret aynaları (elektrostatik veya vakum), odak halkaları, duş başlıkları, sahte gofretler, CMP (Kimyasal Mekanik Planarizasyon) tutucu halkaları ve aşındırma ve biriktirme odaları için bileşenler.

- Neden Basınçla Şekillendirilmiş SiC? Gerekli sertlik, termal stabilite (plazmadan gelen ısıyı yönetme), aşındırıcı çamurlara karşı aşınma direnci (CMP'de) ve silikon gofretlerin kirlenmesini önlemek için saflık sağlar. Yüksek yoğunluklu SiC parçalar bu kritik süreçlerde uzun ömürlülük ve tutarlı performans sağlar.

- Havacılık ve Savunma: Bu sektörlerdeki bileşenler aşırı sıcaklıklara, yüksek mekanik gerilimlere maruz kalır ve hafif çözümler gerektirir.

- Uygulamalar: Roket nozulları, füze bileşenleri, hipersonik araçlar için ön kenarlar, türbin motoru bileşenleri (kanatlar, kanatlar, örtüler), keşif aynaları ve hafif zırh.

- Neden Basınçla Şekillendirilmiş SiC? Mükemmel yüksek sıcaklık dayanımı, termal şok direnci, süper alaşımlara kıyasla düşük yoğunluk ve zırh uygulamaları için üstün sertlik sunar. HIP yoluyla karmaşık şekiller oluşturma yeteneği özellikle aşağıdakiler için avantajlıdır havacılık ve uzay bileşenleri.

- Yüksek Sıcaklık Fırınları ve Isıl İşlem: Endüstriyel fırınlar, aşırı sıcaklıklarda sürekli çalışmaya ve termal döngüye dayanabilecek malzemeler gerektirir.

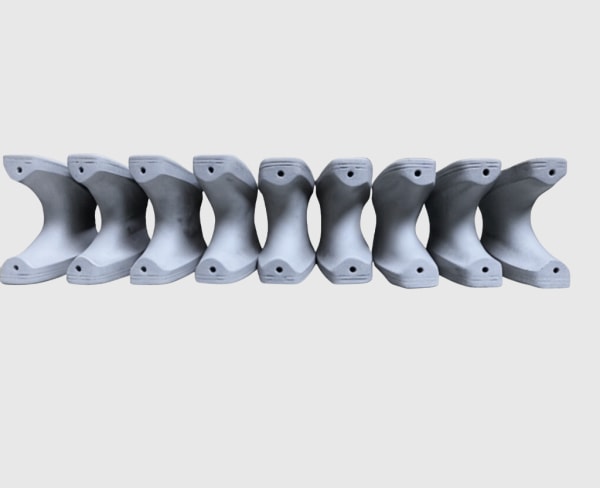

- Uygulamalar: Fırın mobilyaları (kirişler, silindirler, ayarlayıcılar, plakalar), radyant tüpler, termokupl koruma tüpleri, potalar ve brülör nozulları.

- Neden Basınçla Şekillendirilmiş SiC? Olağanüstü termal iletkenlik, yüksek sıcaklık dayanımı, oksidasyona ve sürünmeye karşı direnç, daha uzun ömür ve enerji verimliliği sağlar. endüstri̇yel firinlar. Reaksiyon-bağlı SiC (RBSiC) ve Sinterlenmiş SiC (SSiC)genellikle basınç destekli yöntemler kullanılarak üretilen yaygın seçeneklerdir.

- Enerji Sektörü (Elektrik Üretimi ve Yenilenebilir Kaynaklar dahil): Bu sektördeki bileşenler genellikle yüksek sıcaklıklar, korozif ortamlar ve aşınma ile karşılaşır.

- Uygulamalar: Isı eşanjörü boruları, yoğunlaştırılmış güneş enerjisi (CSP) sistemleri için bileşenler, nükleer uygulamalar için parçalar (radyasyon direnci gerektiren) ve yakıt hücrelerinde veya biyokütle dönüştürücülerinde aşınmaya dayanıklı bileşenler.

- Neden Basınçla Şekillendirilmiş SiC? Mükemmel termal şok direnci, verimli ısı transferi için yüksek termal iletkenlik ve korozyon direnci sağlayarak sistem verimliliğini ve dayanıklılığını artırır.

- Endüstriyel İmalat ve Aşınma Bileşenleri: Birçok endüstriyel proses aşındırıcı malzemeler, yüksek sıcaklıklar veya aşındırıcı kimyasallar içerir ve bu da geleneksel parçaların hızla aşınmasına yol açar.

- Uygulamalar: Mekanik salmastralar, rulmanlar, pompa bileşenleri (şaftlar, çarklar), kumlama veya bulamaç taşıma için nozullar, siklon gömlekleri ve kesme aletleri.

- Neden Basınçla Şekillendirilmiş SiC? Üstün sertlik, aşınma direnci ve korozyon direnci, bileşenlerin hizmet ömrünü önemli ölçüde uzatarak arıza süresini ve bakım maliyetlerini azaltır. Bu, aşağıdakiler için kilit bir alandır endüstriyel SiC tedariki.

- Optik ve Metroloji: Yüksek sertlik, termal stabilite ve çok pürüzsüz bir yüzeye parlatılabilme özelliği gerektiren uygulamalar.

- Uygulamalar: Teleskoplar ve uydular için hafif optik aynalar, lazer bileşenleri ve hassas metroloji aşamaları.

- Neden Basınçla Şekillendirilmiş SiC? Yüksek özgül sertlik (sertlik-ağırlık oranı), düşük termal genleşme ve mükemmel cilalanabilirlik.

Aşağıdaki tabloda bazı özel SiC kaliteleri ve bunların tipik olarak basınçlı şekillendirme teknikleri kullanılarak üretilen uygulamalar için uygunluğu gösterilmektedir:

| SiC Sınıfı | Anahtar Özellikler | Tipik Basınçlı Şekillendirme Yöntem(ler)i | Yaygın Endüstriyel Uygulamalar |

|---|---|---|---|

| Sinterlenmiş Silisyum Karbür (SSiC) | Yüksek saflık, mükemmel korozyon ve aşınma direnci | HIP, GPS, HP | Yarı iletken parçalar, kimyasal pompa bileşenleri, mekanik salmastralar, nozullar, rulmanlar |

| Reaksiyon Bağlantılı SiC (RBSiC/SiSiC) | İyi mekanik dayanım, karmaşık şekiller mümkün, uygun maliyetli | Genellikle basınçsız sinterlenir, ancak HIP geliştirebilir | Fırın mobilyaları, aşınma astarları, büyük yapısal bileşenler, ısı eşanjörleri |

| Sıcak Preslenmiş SiC (HPSiC) | Çok yüksek yoğunluk, mükemmel sertlik ve mukavemet | HP | Zırh, kesici takımlar, özel aşınma parçaları, püskürtme hedefleri |

| Nitrür Bağlı SiC (NBSiC) | İyi termal şok direnci, yüksek sıcak mukavemeti | Genellikle basınçsızdır, ancak GPS kullanılabilir | Fırın bileşenleri, refrakterler, erimiş metal işleme bileşenleri |

Çok yönlülüğü SiC basınçlı şekillendirme ekipmanı Sicarb Tech gibi üreticilerin bu farklı endüstrilere hizmet vermesini sağlar. Çin'in silisyum karbür özelleştirilebilir parça fabrikalarının merkezi olan Weifang'daki konumumuz, yüksek performanslı ürünler arayan işletmelerle iş birliği yapmak için bizi mükemmel bir konuma getiriyor. özel SiC bileşenleri. Her uygulamanın kendine özgü zorluklarını karşılayan çözümler sunmak için kapsamlı deneyimimizden ve Çin Bilimler Akademisi'nin teknolojik desteğinden yararlanıyoruz.

Operasyonel Mükemmellik: SiC Basınçlı Şekillendirme Sürecinizi Optimize Etme

Sürekli olarak yüksek kaliteye ulaşmak özel SiC ürünleri gelen SiC basınçlı şekillendirme ekipmanı sofistike makinelerden daha fazlasını gerektirir; operasyonel mükemmellik gerektirir. Bu, süreç parametreleri üzerinde titiz bir kontrol, dikkatli malzeme seçimi, özenli tasarım ve özenli bakım gerektirir. Aşağıdakileri yapan işletmeler için i̇leri̇ serami̇k i̇şleme ya da kendilerini geliştirmek isteyenler SiC üretim teknolojisiBu unsurları optimize etmek verim, performans ve maliyet etkinliğini en üst düzeye çıkarmanın anahtarıdır.

SiC basınçlı şekillendirme prosesini optimize etmek için kilit faktörler şunlardır:

- Proses Parametrelerinin Hassas Kontrolü:

- Sıcaklık: Rampa hızları (sıcaklığın ne kadar hızlı artırıldığı/azaltıldığı) ve en yüksek sıcaklıkta bekleme süreleri dahil olmak üzere doğru sıcaklık kontrolü çok önemlidir. Düzgün olmayan ısıtma veya yanlış sıcaklıklar eksik sinterleme, tane büyümesi veya termal strese yol açabilir. Modern ekipmanlar hassas kontrol için programlanabilir döngüler sunar.

- Basınç: Uygulanan basınç, uygulama hızı ve süresi dikkatle kontrol edilmelidir. Yetersiz basınç daha düşük yoğunluğa neden olurken, aşırı basınç takımlara veya bileşene zarar verebilir. HIP ve GPS için basınçlandırma ve basınçsızlaştırma oranları da kritik öneme sahiptir.

- Atmosfer: İnert atmosferin (örn. Argon, Azot) bütünlüğünü ve saflığını korumak, oksidasyonu ve istenmeyen reaksiyonları önlemek için hayati önem taşır. Gaz akış hızları ve vakum seviyeleri (geri doldurmadan önce) izlenmelidir.

- Çevrim Süresi: Ürün kalitesinden ödün vermeden toplam döngü süresini optimize etmek, verim ve enerji verimliliği için çok önemlidir. Bu, ısıtma, ıslatma ve soğutma aşamalarının dengelenmesini içerir.

- Hammadde Kalitesi ve Hazırlanması:

- Toz Özellikleri: Başlangıç SiC tozunun saflığı, partikül boyutu dağılımı ve morfolojisi, sinterleme sürecini ve nihai özellikleri önemli ölçüde etkiler. Yüksek kaliteli, tutarlı tozlar çok önemlidir.

- Cilt İlavesi (varsa): Bazı proseslerde, basınçlı sinterlemeden önce yeşil gövde oluşumuna yardımcı olmak için SiC tozu ile organik bağlayıcılar karıştırılır. Bağlayıcının türü ve miktarı ile yoğunlaştırmadan önce tamamen yakılması kritik öneme sahiptir.

- Toz Sıkıştırma (Sıcak Presleme/GPS için): Tozun kalıp veya kalıp içinde düzgün bir şekilde paketlenmesi, eşit yoğunlaştırma sağlar.

- Kalıp ve Kalıp Tasarımı (özellikle Sıcak Presleme için):

- Malzeme: Grafit yaygındır, ancak kalitesi ve tasarımı aşırı aşınma veya reaksiyon olmadan yüksek sıcaklıklara ve basınçlara dayanmalıdır.

- Toleranslar: Ağ şekline yakın parçalar üretmek ve uygun basınç aktarımını sağlamak için kalıpların hassas bir şekilde işlenmesi gereklidir.

- Termal Genleşme: Tasarım, çatlama veya gerilmeyi önlemek için hem SiC malzemesinin hem de kalıp malzemesinin termal genleşmesini hesaba katmalıdır.

- Kapsülleme (tozların veya gözenekli parçaların HIP'si için):

- Malzeme: Cam, refrakter metaller veya diğer deforme olabilen, geçirimsiz malzemeler SiC tozunun veya ön formun etrafında bir "kutu" oluşturmak için kullanılır.

- Sızdırmazlık: Uygulanan izostatik basınca karşı koyacak gaz girişini önlemek için kapsülleme mükemmel bir şekilde kapatılmalıdır.

- Etkileşim: Kapsülleyici SiC ile zararlı reaksiyona girmemelidir.

- Yükleme ve Boşaltma Prosedürleri:

- Yeşil gövdelerin ve sinterlenmiş parçaların hasar görmesini önlemek için dikkatli kullanılması gerekir.

- Parçaların fırın içinde uygun şekilde konumlandırılması, ısı ve basınca eşit şekilde maruz kalmasını sağlar.

- Ekipmanların Önleyici Bakımı:

- Düzenli Denetimler: Isıtma elemanları, termokupllar, basınç sensörleri, contalar ve vakum sistemleri düzenli kontrol ve kalibrasyona ihtiyaç duyar.

- Bileşen Değişimi: Aşınan parçaların (örn. kalıp astarları, ısıtma elemanları, contalar) proaktif olarak değiştirilmesi, beklenmedik duruş sürelerini ve partilerin tehlikeye girmesini önler.

- Temizlik: Fırın haznesinin ve bileşenlerinin temiz tutulması kirlenmeyi önler.

- Kayıt Tutma: Bakım faaliyetlerinin ve ekipman performansının kayıtlarının tutulması, eğilimlerin ve potansiyel sorunların belirlenmesine yardımcı olur.

- Operatör Eğitimi ve Uzmanlığı:

- SiC malzemesini, ekipmanın işleyişini ve kritik proses parametrelerini anlayan iyi eğitimli operatörler çok değerlidir.

- Sorun giderme ve proses ayarlama konusundaki uzmanlık, çıktı kalitesini önemli ölçüde artırabilir. Weifang SiC endüstrisinde köklü bir geçmişe ve Çin Bilimler Akademisi Ulusal Teknoloji Transfer Merkezi'nin desteğine sahip olan CAS yeni malzemeleri (SicSino), optimum sonuçlar elde etmede yetenekli personelin önemini vurgulamaktadır.

Süreç Optimizasyonu için Temel Mühendislik İpuçları:

- Yüksek kaliteli SiC tozu ile başlayın: "Çöp içeri, çöp dışarı" atasözü doğrudur. Kontrollü partikül boyutuna sahip tutarlı toz esastır.

- Fırınınızın profilini çıkarın: Özel alanınızdaki sıcaklık homojenliğini anlayın SiC basınçlı şekillendirme ekipmanı parça yerleşimini optimize etmek için.

- İstatistiksel Süreç Kontrolü (SPC) uygulayın: Değişkenliği belirlemek ve kontrol etmek için temel süreç parametrelerini ve parça özelliklerini izleyin.

- Yeni tasarımlar için pilot çalışmalar yürütmek: Tam ölçekli üretimden önce özel SiC bileşenleritest çalışmaları parametrelerin iyileştirilmesine ve olası sorunların belirlenmesine yardımcı olur.

- İyi bir metrolojiye yatırım yapın: Parça boyutlarının, yoğunluğunun ve diğer özelliklerinin doğru ölçümü, kalite kontrol ve süreç iyileştirme için çok önemlidir.

Üreticiler, bu operasyonel hususlara odaklanarak SiC basınçlı şekillendirme ekipmanı yüksek kalitede üretim yaparak en yüksek verimlilikte çalışır tekni̇k serami̇kler gibi sektörlerin titiz standartlarını karşılayan yarı iletkenler, havacılık ve uzayve yüksek sıcaklıkta işleme. Sicarb Tech gibi şirketler, bu ilkeleri yalnızca kendi üretimlerinde uygulamakla kalmıyor, aynı zamanda bu uzmanlığı da hizmetlerinin bir parçası olarak sunuyor. teknoloji transferi kendi şirketlerini kurmak isteyen müşteriler için SiC üretimi tesisler.

SiC Basınçlı Şekillendirme Ekipmanı ve Uzmanlığı için İş Ortağınızı Seçme

Aşağıdakiler için doğru tedarikçiyi seçmek SiC basınçlı şekillendirme ekipmanı veya kaynak bulmak için özel SiC bileşenleri Bu ileri teknikler kullanılarak üretim yapmak, projenizin başarısını, ürün kalitesini ve genel maliyet etkinliğini önemli ölçüde etkileyen kritik bir karardır. İdeal iş ortağı sadece makine veya parçalardan fazlasını sunar; kapsamlı teknik destek, malzeme uzmanlığı, özelleştirme yetenekleri ve hatta kendi üretiminizi kurmak için potansiyel olarak anahtar teslimi çözümler sağlarlar.

Potansiyel tedarikçileri değerlendirirken, özellikle endüstriyel SiC tedariki veya tekni̇k serami̇k üreti̇m eki̇pmanlariaşağıdaki önemli faktörleri göz önünde bulundurun:

- Teknik Uzmanlık ve Deneyim:

- Bilgi Derinliği: Tedarikçi, SiC malzeme bilimi, çeşitli basınçlı şekillendirme teknolojileri (HP, HIP, GPS) ve bunların nüansları hakkında derin bir anlayışa sahip mi?

- Uygulama Deneyimi: Özel sektörünüz veya benzer zorlu uygulamalar için başarılı çözümler sağladılar mı? Vaka çalışmaları veya referanslar isteyin.

- Problem Çözme Yetenekleri: İşleme sorunlarını gidermeye veya benzersiz zorluklar için özel çözümler geliştirmeye yardımcı olabilirler mi?

- Ekipman Kalitesi ve Yetenekleri:

- Ekipman Yelpazesi: Gerekli ölçek, basınç ve sıcaklık aralıkları ve şekil karmaşıklığı ihtiyaçlarınıza uygun ekipman sunuyorlar mı?

- Bileşen Kalitesi: Ekipmanlarının kritik bileşenleri (basınçlı kaplar, ısıtma sistemleri, kontroller) saygın üreticilerden temin ediliyor ve yüksek standartlarda üretiliyor mu?

- Süreç Kontrolü: Kontrol sistemleri ne kadar sofistike? Hassas parametre düzenlemesi, veri kaydı ve reçete yönetimi sunuyorlar mı?

- Uyumluluk ve Güvenlik: Ekipman ilgili endüstri güvenlik standartlarını ve sertifikalarını karşılıyor mu?

- Özelleştirme ve Esneklik:

- Özel Çözümler: Tedarikçi, ekipmanı belirli süreç gereksinimlerini karşılayacak şekilde özelleştirebiliyor veya mevcut üretim hatlarına entegre edebiliyor mu?

- Malzeme Çok Yönlülüğü: Ekipmanları farklı derecelerde SiC ve potansiyel olarak diğer gelişmiş seramikleri işleyebilir mi?

- Prototipleme ve Ar-Ge Desteği: Yeni SiC bileşenleri geliştirmek veya mevcut tasarımları optimize etmek için destek sunuyorlar mı?

- Satış Sonrası Destek ve Servis:

- Kurulum ve Devreye Alma: Kurulum ve ilk çalıştırma sırasında ne düzeyde destek sağlanıyor?

- Eğitim: Operatörleriniz ve bakım personeliniz için kapsamlı eğitim sunuyorlar mı?

- Yedek Parça Bulunabilirliği: Arıza süresini en aza indirmek için yedek parçalar hazır mı?

- Teknik Destek: Sorunlar ortaya çıktığında duyarlı ve bilgili teknik desteğe erişilebiliyor mu?

- Teknoloji Transferi ve Anahtar Teslim Çözümler:

- Kendi işletmelerini kurmak veya yükseltmek isteyen işletmeler için SiC üretim teknolojisiTedarikçi kapsamlı teknoloji transferi sunuyor mu? Bu, fabrika tasarımı, ekipman tedariki ve kurulumu, süreç bilgisi ve deneme üretimi yardımını içerebilir.

- Sicarb Teknoloji, örneğin, bu alanda mükemmeldir. Çin'in silisyum karbür özelleştirilebilir parça fabrikalarının merkezi olan Weifang Şehrinde yer alan ve Çin Bilimler Akademisi'nin güçlü bilimsel yetenekleri tarafından desteklenen, yalnızca bileşenlerden daha fazlasını sunuyoruz. Müşterilere, kapsamlı anahtar tesli̇m projeler. Bu, profesyonel silisyum karbür üretimi, fabrika tasarımı, özel ekipman tedariki, kurulum, devreye alma ve deneme üretimi için teknoloji transferi sağlamayı içerir. Yaklaşımımız daha etkili bir yatırım, güvenilir teknoloji dönüşümü ve garantili bir girdi-çıktı oranı sağlar.

- Şirket İtibarı ve Güvenilirliği:

- Sicil kaydı: Sektördeki geçmişleri nedir? Ne kadar süredir SiC veya ileri seramik konusunda uzmanlaşıyorlar?

- Sertifikalar: İlgili kalite sertifikalarına (örn. ISO 9001) sahipler mi?

- Konum ve Altyapı: Çin Bilimler Akademisi (Weifang) İnovasyon Parkı ile olan bağlantısı aracılığıyla CAS yeni malzemeleri (SicSino) gibi güçlü bir Ar-Ge geçmişine ve üretim altyapısına sahip bir tedarikçi, daha fazla güvenilirlik sunar. 2015'ten beri yerel SiC endüstrisinin teknolojik gelişiminde önemli rol oynuyoruz.

- Maliyet Etkinliği ve Teslim Süresi:

- İlk maliyet bir faktör olsa da bakım, güvenilirlik ve nihai SiC ürününün kalitesi de dahil olmak üzere toplam sahip olma maliyetini göz önünde bulundurun.

- Ekipman teslimatı veya özel parça üretimi için teslim sürelerini değerlendirin.

- Sicarb Tech, malzeme tedarikinden ürünlere kadar entegre sürecimiz ve yerel işletmelere verdiğimiz destek sayesinde, Çin'den daha yüksek kaliteli, maliyet açısından rekabetçi özelleştirilmiş silisyum karbür bileşenleri sunmaktan gurur duyar.

Aşağıdaki tablo, tedarikçileri değerlendirmek için hızlı bir kontrol listesi sunmaktadır:

| Değerlendirme Kriteri | Sorulacak Anahtar Sorular | SiC Basınçlı Şekillendirme İçin Neden Önemli? |

|---|---|---|

| Teknik Uzmanlık | Belirli bir SiC sınıfı/uygulaması] ile ilgili deneyiminiz nedir? Malzeme verilerini paylaşabilir misiniz? | Optimum proses için doğru proses parametrelerini ve malzeme seçimini sağlar özel SiC ürünü performans. |

| Ekipman Özellikleri | Maksimum sıcaklık/basınç değerleri nedir? Sıcak bölge boyutu nedir? Ne tür bir kontrol sistemi kullanılıyor? | Ekipmanın aşağıdakiler için üretim ihtiyaçlarınızı karşılayıp karşılayamayacağını belirler tekni̇k serami̇kler. |

| Özelleştirme | Ekipmanı [özel gereksinim] için modifiye edebilir misiniz? SiC bileşenleri için tasarım desteği sunuyor musunuz? | Standart teklifler uymuyorsa veya özel bir ürüne ihtiyacınız varsa SiC üretim teknolojisi. |

| Destek ve Servis | Garantiniz neleri kapsıyor? Servis için tipik yanıt süresi nedir? Uzaktan teşhis hizmeti sunuyor musunuz? | Arıza süresini en aza indirir ve uzun vadeli operasyonel verimlilik sağlar SiC ekipmanları. |

| Teknoloji Transferi | Anahtar teslim tesis çözümleri sunuyor musunuz? Teknoloji transfer paketiniz neleri içeriyor? | Şirket içinde inşa etmek isteyen şirketler için çok önemli i̇leri̇ serami̇k i̇şleme yetenekler. |

| Tedarikçi Güvenilirliği | Müşteri referansları veya referansları sağlayabilir misiniz? Kalite güvence prosedürleriniz nelerdir? | Aşağıdakiler için tutarlı tedarik ve ürün kalitesi konusunda güven oluşturur endüstriyel SiC tedariki. |

Şekil Sicarb Teknoloji SiC endüstrisine derinlemesine gömülü, yerel üst düzey profesyonel bir ekibe sahip ve Çin Bilimler Akademisi'nin müthiş bilimsel ve teknolojik yeteneklerinden yararlanan bir kuruluşla ortaklık kurmak anlamına gelir. Sadece ekipman veya parça satmıyoruz; kapsamlı çözümler sunuyor ve teknolojik ilerlemeyi teşvik ediyoruz, bu da bizi sizin için güvenilir bir ortak haline getiriyor. SiC basınçlı şekillendirme ekipmanı ve uzmanlık ihtiyaçları. Desteğimiz 10'dan fazla yerel işletmeye fayda sağlayarak teknolojik kapasitelerini ve üretim ölçeklerini geliştirdi.

SiC Basınçlı Şekillendirmede Sık Karşılaşılan Zorluklar ve Azaltma Stratejileri

Bir yandan SiC basınçlı şekillendirme ekipmanı yüksek performanslı üretim sağlar özel SiC bileşenleriBu sürecin zorlukları da yok değil. Silisyum Karbürün kendisi doğası gereği sert ve kırılgan bir malzemedir ve şekillendirmede yer alan aşırı sıcaklıklar ve basınçlar karmaşıklıkları beraberinde getirir. Bu potansiyel sorunları anlamak ve etkili azaltma stratejileri uygulamak, tutarlı kalite ve verimli üretim elde etmek için çok önemlidir. i̇leri̇ serami̇k i̇şleme.

Temel zorluklar ve bunların çözümleri şunlardır:

- Tam ve Eşit Yoğunlaşmanın Sağlanması:

- Meydan okuma: Eksik yoğunlaştırma, mekanik mukavemet, termal iletkenlik ve kimyasal direnci tehlikeye atan gözenekliliğe yol açar. Düzgün olmayan yoğunluk zayıf noktalar oluşturabilir.

- Hafifletme:

- Tozu Optimize Edin: Daha iyi paketleme ve sinterlenebilirlik için uygun partikül boyutu dağılımı ve morfolojisine sahip SiC tozları kullanın.

- Süreç Parametreleri: Sıcaklık, basınç ve bekleme sürelerini hassas bir şekilde kontrol edin. Sıcak bölge içinde eşit sıcaklık dağılımı sağlayın.

- Basınç Uygulaması: Sıcak Presleme için, uygun kalıp tasarımı ile eşit basınç iletimi sağlayın. HIP/GPS için, etkili gaz penetrasyonu ve basıncı sağlayın.

- Sinterleme Yardımcıları: Sinterleme yardımcılarının akıllıca kullanımı sıvı faz sinterlemesini (LPS-SiC gibi bazı SiC türlerinde) veya katı hal difüzyonunu teşvik edebilir, ancak özelliklerin bozulmasını önlemek için bunların türü ve miktarı dikkatlice kontrol edilmelidir.

- Tahıl Büyümesinin Kontrolü:

- Meydan okuma: Yüksek sıcaklıkta sinterleme sırasında aşırı tane büyümesi mekanik mukavemeti ve tokluğu azaltabilir (Hall-Petch ilişkisi).

- Hafifletme:

- Daha Düşük Sinterleme Sıcaklığı/Süresi: Mümkünse, yoğunlaştırmanın tehlikeye atılmaması koşuluyla pik sıcaklığı veya bekletme süresini azaltın.

- Tahıl Büyüme İnhibitörleri: Belirli katkı maddelerinin (örneğin, SSiC için bor ve karbon) küçük ilaveleri tane sınırlarını sabitleyebilir ve büyümeyi sınırlayabilir.

- Hızlı Sinterleme Teknikleri: Basınç da kullanan bir tür alan destekli sinterleme tekniği (FAST) olan Kıvılcım Plazma Sinterleme (SPS) gibi teknikler, daha düşük sıcaklıklarda ve daha kısa sürelerde yoğunlaştırma sağlayarak tane büyümesini sınırlayabilir, ancak bu geleneksel HP/HIP/GPS'den farklı bir teknolojidir.

- Termal Gerilmeleri ve Çatlamaları Yönetme:

- Meydan okuma: SiC'nin yüksek elastik modülü ve nispeten düşük kırılma tokluğu, onu özellikle karmaşık şekillerde veya büyük bileşenlerde hızlı ısıtma veya soğutma sırasında oluşan termal gerilmelerden kaynaklanan çatlamaya duyarlı hale getirir.

- Hafifletme:

- Kontrollü Isıtma/Soğutma Oranları: Özellikle faz dönüşümlerinin veya önemli termal genleşme/büzülmenin meydana geldiği kritik sıcaklık aralıklarında daha yavaş, programlanmış rampa hızları kullanın.

- Bileşen Tasarımı: Keskin köşelerden, kalınlıktaki ani değişikliklerden ve stres yoğunlaştırıcı olarak işlev gören özelliklerden kaçının.

- Fırın Tekdüzeliği: İçeride eşit sıcaklık sağlayın SiC basınçlı şekillendirme ekipmanı termal gradyanları en aza indirmek için.

- Destek Fikstürleri: Büzülme veya genleşme sırasında bir miktar harekete izin veren uygun fırın mobilyaları veya destekler kullanın.

- Takım Aşınması ve Etkileşimi (özellikle Sıcak Preslemede):

- Meydan okuma: Sıcak Preslemede kullanılan grafit kalıplar ve zımbalar aşınabilir veya çok yüksek sıcaklık ve basınçlarda SiC ile reaksiyona girerek boyutsal yanlışlıklara veya kirlenmeye yol açabilir.

- Hafifletme:

- Yüksek Kaliteli Grafit: Yoğun, yüksek mukavemetli grafit kaliteleri kullanın.

- Koruyucu Kaplamalar: Bariyer ve yağlayıcı görevi görmesi için kalıp yüzeylerine kaplama (örn. bor nitrür) uygulayın.

- Süreç Optimizasyonu: Gereksiz yüksek basınçlardan veya sıcaklıklardan kaçının.

- Kalıp Tasarımı: Aşınma yüzeylerinin uzun ömürlü olması ve kolay değiştirilebilmesi için kalıp tasarımı.

- Kapsülleme Karmaşıklığı (Tozların HIP'si için):

- Meydan okuma: HIP koşulları altında uygun şekilde deforme olabilen gaz geçirmez bir sızdırmazlık elde etmek için SiC tozunu etkili bir şekilde kapsüllemek karmaşıktır ve net şekilli parçalar elde etmek için kritik öneme sahiptir. Kapsüllemedeki kusurlar başarısız konsolidasyona yol açar.

- Hafifletme:

- Malzeme Seçimi: HIP sıcaklığına ve SiC ile uyumluluğa göre uygun kova malzemeleri (cam, metal) seçin.

- Sağlam Sızdırmazlık Teknikleri: Kutular için güvenilir kaynak veya sızdırmazlık yöntemleri kullanın.

- Ön sıkıştırma: Tozun kova içinde önceden sıkıştırılması nihai yoğunluğu ve şekil kontrolünü iyileştirebilir.

- Modelleme: HIP sırasında kutu ve toz kompaktının deformasyonunu tahmin etmek için Sonlu Elemanlar Analizini (FEA) kullanın.

- Atmosfer Kontrolü ve Saflık:

- Meydan okuma: Fırın atmosferinden kaynaklanan kirlenme (örn. oksijen, nem) veya proses gazındaki safsızlıklar SiC ile reaksiyona girerek özellikleri ve yüzey kalitesini etkileyen istenmeyen fazlar (SiO2 gibi) oluşturabilir.

- Hafifletme:

- Yüksek Saflıkta Gazlar: Yüksek saflıkta Argon veya Nitrojen kullanın.

- Vakum Bütünlüğü: Proses gazı ile geri doldurmadan önce hava ve nemi gidermek için iyi bir başlangıç vakumu sağlayın.

- Fırın Malzemeleri: Reaktif olmayan iç fırın bileşenleri kullanın.

- Düzenli Bakım: Gaz hatlarında ve kap contalarında sızıntı olup olmadığını kontrol edin.

- Maliyet ve Verim:

- Meydan okuma: Basınçlı şekillendirme prosesleri enerji yoğun olabilir ve diğer bazı seramik şekillendirme yöntemlerine kıyasla daha uzun döngü sürelerine sahiptir, bu da maliyeti ve verimi etkiler.

- Hafifletme:

- Süreç Optimizasyonu: En kısa etkili süre için çevrim parametrelerine ince ayar yapın.

- Parti Boyutu: Ekipmanın kapasitesi dahilinde parti boyutunu en üst düzeye çıkarın.

- Enerji Tasarruflu Ekipman: Modern tasarımlar genellikle daha iyi yalıtım ve ısıtma elemanı teknolojisi içerir.

- Ağ Şekline Yakın Şekillendirme: Sinterleme sonrası işlemenin azaltılması, önemli ölçüde zaman ve maliyet tasarrufu sağlar. Sicarb Tech, daha yüksek kaliteli, maliyet açısından rekabetçi ürünler sunmaya odaklanmaktadır. özel si̇li̇kon karbür bi̇leşenleri̇ tam da bu yönleri optimize ederek, malzemelerden ürünlere kadar entegre sürecimizden yararlanarak.

Bu zorlukların üstesinden gelmek, malzeme bilimi bilgisi, mühendislik uzmanlığı ve titiz süreç kontrolünün bir kombinasyonunu gerektirir. Gibi şirketler Sicarb TeknolojiÇin Bilimler Akademisi tarafından desteklenen güçlü Ar-Ge geçmişleri ve Weifang'ın SiC endüstriyel kümelenmesindeki pratik deneyimleriyle, bu karmaşıklıkların üstesinden gelmek için iyi bir donanıma sahiptir. Biz sadece özel SiC parçalar bu engellerin üstesinden gelen ama aynı zamanda teknoloji transferi Müşterileri bu zorlukları kendi başlarına yönetebilecek bilgilerle güçlendirmek SiC üretim teknolojisi.

SiC Basınçlı Şekillendirme Ekipmanı hakkında Sıkça Sorulan Sorular (SSS)

Mühendisler, satın alma yöneticileri ve teknik alıcılar genellikle aşağıdakileri değerlendirirken belirli sorular sorarlar SiC basınçlı şekillendirme ekipmanı veya bu süreçler kullanılarak üretilen bileşenler. İşte kısa ve pratik yanıtlar içeren bazı yaygın sorular:

1. SiC için Sıcak Presleme (HP), Sıcak İzostatik Presleme (HIP) ve Gaz Basıncı Sinterleme (GPS) arasındaki temel farklar nelerdir?

Bunların hepsi yüksek yoğunluklu Silisyum Karbür elde etmek için kullanılan basınç destekli sinterleme teknikleridir, ancak basınç ve sıcaklığın nasıl uygulandığına göre farklılık gösterirler:

- Sıcak Presleme (HP): Yüksek sıcaklıklarda bir kalıp içindeki SiC tozuna tek eksenli (tek yönlü) basınç uygular. Daha basit şekiller için en iyisidir, yüksek sertlik ve yoğunluk için iyidir, ancak bazı anizotropilere (yöne bağlı özellikler) neden olabilir.

- Sıcak İzostatik Presleme (HIP): Önceden şekillendirilmiş parçalara veya kapsüllenmiş tozlara yüksek sıcaklıklarda izostatik (tek tip, her yönde) gaz basıncı uygular. Karmaşık şekiller için mükemmeldir, çok yüksek ve homojen yoğunluk, üstün mekanik özellikler ve izotropik davranış sağlar. Genellikle kritik bileşenler için kullanılır.

- Gaz Basınçlı Sinterleme (GPS): HIP'ye benzer ancak tipik olarak sinterleme döngüsü sırasında gaz basıncı (genellikle SiC için nitrojen) kullanır, bazen HIP'den biraz daha düşük basınçlarda. Yüksek yoğunluklara ulaşabilir ve belirli SiC kaliteleri için veya yoğunlaştırma sırasında belirli bir gaz atmosferinin faydalı olduğu durumlarda etkilidir.

Seçim, istenen nihai özelliklere, şekil karmaşıklığına ve maliyet hedeflerine bağlıdır. özel SiC ürünleri.

2. Basınçlı şekillendirme ekipmanı ile yapılan SiC parçalarla ne tür boyut toleransları ve yüzey kaplamaları elde edilebilir?

- Boyutsal Toleranslar: Basınçlı şekillendirme teknikleri, özellikle de HIP, ağ şekline yakın SiC bileşenleri üretebilir. As-sinterlenmiş toleranslar boyutun ±0,5% ila ±1% arasında değişebilir. Ancak, daha dar toleranslar için neredeyse her zaman sinterleme sonrası işleme (taşlama, lepleme, parlatma) gereklidir. Hassas işleme ile birkaç mikron (μm) kadar sıkı toleranslar elde edilebilir.

- Yüzey İşlemi: Basınçla şekillendirilmiş SiC parçaların sinterlenmiş yüzey kalitesi, toz özelliklerine, takımlamaya ve özel prosese bağlı olarak tipik olarak Ra=0,8μm ile Ra=3,2μm arasında değişir. Çok pürüzsüz yüzeyler (örneğin, contalar, aynalar, yarı iletken bileşenler) gerektiren uygulamalar için, taşlama ve parlatma gibi işlem sonrası işlemler, Ra<0,02μm'ye veya hatta optik kaliteye kadar yüzey kaliteleri elde edebilir. Sicarb Tech, hem şekillendirme hem de finisaj konusunda kapsamlı deneyime sahiptir. tekni̇k serami̇kler hassas spesifikasyonları karşılamak için.

3. SiC basınçlı şekillendirme ekipmanı Silisyum Karbür dışındaki malzemeler için kullanılabilir mi?

Evet, tozları birleştirmek için ısı ve basınç uygulamanın temel ilkeleri çok çeşitli gelişmiş malzemelere uygulanabilir. SiC basınçlı şekillendirme ekipmanıÖzellikle Sıcak Presler ve Sıcak İzostatik Presler, genellikle işleme için uyarlanabilir (sıcaklık sınırları, atmosfer uyumluluğu ve takım malzemeleri dikkate alınarak):

- Diğer Teknik Seramikler: Alümina (Al2O3), Zirkonya (ZrO2), Silikon Nitrür (Si3N4), Bor Karbür (B4C) ve çeşitli kompozit seramikler.

- Toz Metalurjisi (P/M) Metalleri: Refrakter metaller (örn. Tungsten, Molibden), süper alaşımlar ve metal matris kompozitler.

- Sermetler: Seramik-metal kompozitler.

Özel ekipman tasarımı (örneğin, maksimum sıcaklık, basınç, mevcut atmosferler) diğer malzemeler için uygunluğunu belirleyecektir. Eğer çok yönlü bir tesis kurmayı düşünüyorsanız i̇leri̇ serami̇k i̇şleme tesisi, bu önemli bir faktördür. Sicarb Tech, ekipman yetenekleri konusunda rehberlik sağlayabilir ve hatta teknoloji transferi Çin Bilimler Akademisi'nin geniş uzmanlığı ile desteklenen bir dizi malzeme işleme için.

4. Basınçlı şekillendirme kullanılarak üretilen SiC bileşenleri için başlıca maliyet etkenleri nelerdir ve tipik teslim süreleri nelerdir?

Maliyet ve teslim süresini etkileyen çeşitli faktörler özel SiC bileşenleri basınçlı şekillendirme ile üretilir:

- Maliyet Etkenleri:

- Hammadde Sınıfı ve Saflığı: Daha yüksek saflıktaki SiC tozları daha pahalıdır.

- Tasarımın Karmaşıklığı: Karmaşık şekiller daha karmaşık takımlama (HP için) veya kapsülleme ve potansiyel olarak daha fazla işleme gerektirir.

- Bileşenin Boyutu: Daha büyük parçalar daha fazla malzeme tüketir ve daha büyük, daha özel ekipman gerektirebilir.

- Yoğunluk ve Performans Gereklilikleri: Çok yüksek yoğunluklara veya belirli mekanik özelliklere ulaşmak için daha uzun döngüler veya daha gelişmiş teknikler (örn. HIP vs. HP) gerekebilir.

- Üretim Hacmi: Daha küçük partiler veya tek seferlik özel parçalar, kurulum ve takım amortismanı nedeniyle genellikle büyük üretim çalışmalarına göre daha yüksek birim başına maliyetlere sahiptir.

- İşleme ve Son İşlem: SiC'nin işlenmesi çok zor olduğundan, sinterleme sonrası işlemenin kapsamı maliyeti önemli ölçüde etkiler.

- Kalite Kontrol ve Test: Sıkı denetim ve test gereklilikleri maliyeti artırır.

- Teslim Süreleri:

- Prototipleme/Özel Parçalar: Karmaşıklığa, malzeme mevcudiyetine ve mevcut iş yüküne bağlı olarak genellikle 4 ila 12 hafta arasında değişir.

- Üretim Hacimleri: Bir tasarım oluşturulduktan sonra, üretim teslim süreleri daha kısa ve daha öngörülebilir olabilir, genellikle 6 ila 10 hafta arasında değişir, ancak bu büyük ölçüde hacme ve programlamaya bağlıdır.

- Ekipman Alımı: Yeni ürünler için teslim süresi SiC basınçlı şekillendirme ekipmanı özelleştirme ve üretici birikimine bağlı olarak 6 ay ile bir yıl arasında değişebilir.

Silisyum karbür üretimi için önemli bir merkez olan Weifang Şehrinde yer alan Sicarb Tech, rekabetçi fiyatlandırma ve yönetilebilir teslim süreleri sunmak için verimli tedarik zincirlerinden ve gelişmiş üretim süreçlerinden yararlanmaktadır. endüstriyel SiC tedariki. Malzeme tedarikinden nihai ürüne kadar entegre yaklaşımımız, hem maliyet hem de teslimat için optimizasyon yapmamızı sağlar.

Sonuç: SiC Basınçlı Şekillendirme ile Hassasiyet ve Performansı Kucaklamak

Dünyasında yolculuk SiC basınçlı şekillendirme ekipmanı Silisyum Karbürün olağanüstü potansiyelini ortaya çıkarmaya adanmış sofistike bir teknoloji manzarasını gözler önüne seriyor. Sıcak Presleme, Sıcak İzostatik Presleme ve Gaz Basıncı Sinterlemenin temel ilkelerinden ekipman tasarımı ve operasyonel mükemmelliğin inceliklerine kadar, basınçlı şekillendirmenin aşağıdakileri yaratmak için vazgeçilmez olduğu açıktır özel SiC bileşenleri en yüksek performans ve güvenilirlik standartlarını karşılamaktadır.

Yarı iletken üretimi ve havacılıktan enerji ve yüksek sıcaklıkta işlemeye kadar çeşitli endüstriler, bu gelişmiş tekniklerle elde edilebilen üstün yoğunluk, mukavemet ve karmaşık geometrilere bağlıdır. Termal gerilmeleri yönetmekten tane büyümesini kontrol etmeye kadar çeşitli zorluklar mevcut olsa da, deneyimli tedarikçilerin ayırt edici özellikleri olan derin malzeme bilimi bilgisi, sağlam mühendislik ve titiz süreç kontrolü ile bunların üstesinden gelinebilir.

SiC ihtiyaçlarınız için bir ortak seçerken, ister satın alma ister tekni̇k serami̇k üreti̇m eki̇pmanlari veya yüksek kaliteli endüstriyel SiC bileşenleriuzmanlık, özelleştirme yetenekleri ve kapsamlı destek çok önemlidir. Sicarb Teknoloji bu ahlakın bir kanıtı olarak duruyor. Çin'in SiC endüstrisinin kalbi olan Weifang şehrinde kök salan ve Çin Bilimler Akademisi'nin yenilikçi ruhu ve teknolojik becerisinden güç alan bizler, ürünlerden daha fazlasını sunuyoruz; ortaklıklar sunuyoruz. Taahhüdümüz, uygun maliyetli, yüksek kaliteli özelleştirilmiş SiC parçaları sağlamaktan küresel müşterileri aşağıdakiler aracılığıyla güçlendirmeye kadar uzanmaktadır teknoloji transferi ve kendi son teknoloji ürünlerini kurmak için anahtar teslimi çözümler SiC üretim teknolojisi.

SiC basınçla şekillendirmenin sunduğu hassasiyeti ve performansı benimseyerek, işletmeler inovasyonu teşvik edebilir, ürün dayanıklılığını artırabilir ve günümüzün ve geleceğin zorlu endüstriyel ortamlarında rekabet avantajı elde edebilir. Gelişmiş seramiklerin karmaşıklıklarında gezinmek ve malzeme zorluklarınızı performans atılımlarına dönüştürmek için Sicarb Tech ile ortaklık kurun.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.