Optimize Edilmiş Yanma için SiC Brülör Nozulları

Paylaş

Optimize Edilmiş Yanma için SiC Brülör Nozulları

Giriş: Endüstriyel Yanmada SiC Brülör Nozullarının Kritik Rolü

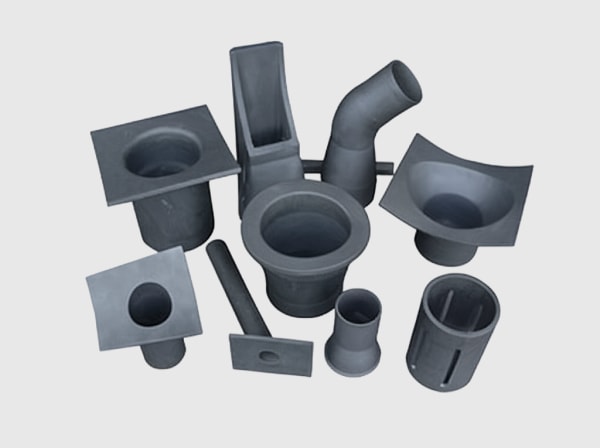

Endüstriyel yanmanın zorlu dünyasında, verimlilik, uzun ömürlülük ve performans her şeyden önemlidir. Geleneksel malzemeler genellikle aşırı sıcaklıklarda, aşındırıcı ortamlarda ve aşındırıcı koşullarda başarısız olur ve sık arıza sürelerine ve artan işletme maliyetlerine yol açar. İşte burada özel silisyum karbür (SiC) ürünleri, özellikle SiC brülör nozulları, oyunun kurallarını değiştiren bir unsur olarak ortaya çıkıyor. Üstün termal direnç, olağanüstü sertlik ve kimyasal atalet için tasarlanan SiC brülör nozulları, çok sayıda sektörde yüksek sıcaklıkta işlemeyi devrim niteliğinde değiştiriyor. Yarı iletken üretiminden havacılığa, enerji üretimine metalurjik fırınlara kadar, bu gelişmiş seramik bileşenler, optimize edilmiş yanma, azaltılmış emisyonlar ve uzatılmış ekipman yaşam döngüleri elde etmek için gereklidir. Mühendisler, satın alma yöneticileri ve teknik alıcılar için, SiC brülör nozullarının dönüştürücü potansiyelini anlamak, endüstriyel performans ve verimliliğin yeni seviyelerinin kilidini açmanın anahtarıdır.

Ana Uygulamalar: SiC Brülör Nozullarının Mükemmel Olduğu Yerler

Silisyum karbürün benzersiz özellikleri, SiC brülör nozullarını çok çeşitli yüksek sıcaklıklı endüstriyel uygulamalarda vazgeçilmez hale getirir. Aşırı koşullara dayanma yetenekleri, güvenilir ve verimli yanma süreçlerini sağlar ve doğrudan üretkenliği ve işletme maliyetlerini etkiler. Bu gelişmiş seramik bileşenlerden faydalanan temel endüstriler şunlardır:

- Yarı İletken Üretimi: Hassas sıcaklık kontrolü ve minimum kontaminasyon gerektiren yüksek hassasiyetli işlemlerde, SiC brülör nozulları, difüzyon fırınlarında ve hızlı termal işleme ekipmanlarında homojen ısıtmaya ve uzun süreli kararlılığa katkıda bulunur.

- Havacılık: Yoğun ısıya ve aşındırıcı gazlara maruz kalan bileşenler için, SiC brülör nozulları, jet motoru bileşenlerinde, roket itme sistemlerinde ve termal koruma sistemlerinde dayanıklılık ve güvenlik sağlayarak kritik performans sağlar.

- Güç Elektroniği: Enerji talepleri arttıkça, SiC'nin termal iletkenliği ve elektriksel özellikleri, onu ısı emiciler ve güç modülleri dahil olmak üzere yüksek güç yoğunluklu uygulamalar için ideal hale getirir.

- Yenilenebilir Enerji: Yoğunlaştırılmış güneş enerjisi (CSP) sistemlerinde ve biyokütle yanmasında, SiC brülör nozulları mükemmel termal şok direnci ve yüksek sıcaklık kararlılığı sunarak verimliliği ve güvenilirliği artırır.

- Metalurji & Yüksek Sıcaklık Fırınları: Çelik üretiminden demir dışı metal eritme işlemine kadar, SiC brülör nozulları, yanma verimliliğini artırmak, yakıt tüketimini azaltmak ve endüstriyel fırınların ömrünü uzatmak için çok önemlidir.

- Savunma: Zorlu koşullarda aşırı dayanıklılık ve performans gerektiren zorlu askeri uygulamalar için, SiC bileşenleri, balistik koruma, havacılık bileşenleri ve itme sistemlerinde hayati öneme sahiptir.

- Kimyasal İşleme: Aşındırıcı kimyasallar ve yüksek sıcaklıkların olduğu ortamlarda, SiC brülör nozulları, reaktörler, yakma fırınları ve ısı eşanjörleri için hayati öneme sahip olağanüstü kimyasal atalet ve aşınma direnci sağlar.

- LED Üretimi: LED üretimindeki hassas ısıtma elemanları ve bileşenleri, tutarlı ürün kalitesi sağlayarak SiC'nin termal kararlılığından ve saflığından yararlanır.

- Endüstriyel Makine ve Ekipmanlar: Genel endüstriyel fırınlar, fırınlar ve kurutucular, çeşitli üretim süreçlerinde gelişmiş enerji verimliliği ve azaltılmış bakım için SiC brülör nozullarından yararlanır.

- Telekomünikasyon: Brülör nozulları için daha az doğrudan olsa da, SiC'nin yüksek frekanslı ve yüksek güçlü elektronikteki daha geniş uygulamaları, telekomünikasyon altyapısının belkemiğine katkıda bulunur.

- Petrol ve Gaz: Yüksek sıcaklıkların ve aşındırıcı gazların yaygın olduğu rafinasyon ve petrokimya süreçlerinde, SiC bileşenleri, brülörler ve proses ısıtıcıları için sağlam çözümler sunar.

- LED kristal büyütme için süseptörler ve potalar, SiC'nin yüksek saflığına ve termal kararlılığına bağlıdır. Bazı tıbbi cihaz üretim süreçlerinde hassas ısıtma ve yüksek saflık gereksinimleri, kontrollü termal ortamlar için SiC teknolojisini kullanabilir.

- Güneş ve rüzgar enerjisi sistemleri için invertörler, daha yüksek verimlilik ve güç yoğunluğu için SiC güç cihazlarından yararlanır. Özel ray uygulamalarında fren sistemleri veya itme elemanları gibi yüksek aşınma direnci ve termal kararlılık gerektiren bileşenler, SiC'den faydalanabilir.

- Mekanik contalar, yataklar, aşındırıcı püskürtme için nozullar ve malzeme taşıma sistemleri için bileşenler gibi aşınma parçaları, aşırı sertliği ve aşınma direnci için SiC kullanır. Aşırı dayanıklılık ve radyasyon direnci gerektiren kritik uygulamalarda, SiC, üstün özellikleri nedeniyle yakıt kaplaması ve yapısal bileşenler için araştırılmaktadır.

Brülör Nozulları için Neden Özel Silisyum Karbür Seçmelisiniz?

Özel SiC brülör nozullarını tercih etme kararı, standart malzemelerin eşleşemediği zorlayıcı bir dizi avantajdan kaynaklanmaktadır. Özelleştirme, bileşenlerin her uygulamanın özel operasyonel taleplerine tam olarak uyarlanmasını sağlayarak performansı ve uzun ömürlülüğü en üst düzeye çıkarır.

- Üstün Termal Direnç: SiC, yapısal bütünlüğünü ve performansını 1.600°C'nin (2.900°F) üzerinde sıcaklıklarda korur ve geleneksel metal ve seramiklerin sınırlarını aşar.

- Olağanüstü Aşınma Direnci: Elmasınkine yakın bir sertliğe sahip olan SiC brülör nozulları, yüksek hızlı gaz akışlarından ve partikül maddelerden kaynaklanan aşınmaya karşı direnç göstererek operasyonel ömürlerini önemli ölçüde uzatır.

- Olağanüstü Kimyasal İnertlik: SiC, aşındırıcı asitlere, alkalilere ve oksitleyici atmosferlere karşı oldukça dirençlidir ve bu da onu zorlu kimyasal işleme ve yanma ortamları için ideal hale getirir.

- Mükemmel Termal Şok Direnci: Malzemenin düşük termal genleşme katsayısı ve yüksek termal iletkenliği, çatlama veya bozulma olmadan hızlı sıcaklık değişikliklerine dayanmasını sağlar.

- Yüksek Mukavemet ve Sertlik: SiC, yüksek sıcaklıklarda bile olağanüstü mekanik mukavemet sunarak, brülör nozullarının yapısal bütünlüğünü operasyonel gerilmeler altında sağlar.

- Optimize Edilmiş Yanma Verimliliği: Özel SiC nozullarının hassas tasarımı ve malzeme özellikleri, daha verimli yakıt-hava karışımını ve yanmayı kolaylaştırarak yakıt tüketimini ve emisyonları azaltır.

- Arıza Süresi ve Bakım Azaltıldı: SiC bileşenlerinin uzatılmış kullanım ömrü ve sağlam performansı, doğrudan daha seyrek değişimlere ve daha düşük bakım maliyetlerine dönüşerek genel üretkenliği artırır.

Brülör Nozulları için Önerilen SiC Kaliteleri ve Bileşimleri

SiC brülör nozullarının performansı, kullanılan silisyum karbürün özel kalitesinden ve bileşiminden büyük ölçüde etkilenir. Doğru malzemenin seçimi, belirli bir uygulama için termal iletkenlik, mukavemet ve korozyon direnci gibi özellikleri optimize etmek için çok önemlidir. İşte yaygın olarak önerilen bazı SiC kaliteleri:

| SiC Sınıfı/Türü | Anahtar Özellikler | Brülör Nozulları için Tipik Uygulamalar |

|---|---|---|

| Reaksiyon Bağlantılı SiC (RBSiC/SiSiC) | Yüksek mukavemet, mükemmel aşınma direnci, iyi termal şok direnci, nispeten daha düşük maliyet. Serbest silisyum içerir. | Endüstriyel fırınlar, metalurjik fırınlar, yakma fırınları, kimyasal proses brülörleri. |

| Sinterlenmiş Alfa SiC (SSiC) | Son derece yüksek saflık, üstün korozyon direnci, yüksek mukavemet, mükemmel sürünme direnci, serbest silisyum yok. | Yarı iletken işleme, agresif kimyasal ortamlar, yüksek saflık uygulamaları, hassas brülörler. |

| Nitrür Bağlı SiC (NBSiC) | İyi mukavemet, mükemmel termal şok direnci, iyi oksidasyon direnci, gözenekli yapı. | Termal işleme, refrakter uygulamalar, daha az zorlu yanma ortamları. |

| Yeniden Kristalleştirilmiş SiC (ReSiC) | Yüksek saflık, iyi termal şok | Fırın astarları, destek plakaları, daha az mekanik olarak zorlanan brülör bileşenleri. |

Özel uygulamalar için, özel bileşimler termal iletkenlik, elektriksel direnç veya belirli kimyasal direnç gibi özellikleri ayarlamak için geliştirilebilir.

SiC Brülör Nozulları için Tasarım Hususları

SiC brülör nozulları tasarlamak, hem malzemenin özelliklerini hem de belirli çalışma ortamını derinlemesine anlamayı gerektirir. Dikkatli tasarım, bileşenin optimum performansını, üretilebilirliğini ve uzun ömürlülüğünü sağlar. Temel hususlar şunlardır:

- Geometri Sınırları: SiC mükemmel mukavemet sunarken, keskin köşelere veya kesitte ani değişikliklere sahip karmaşık geometriler, ateşleme veya çalışma sırasında gerilim yoğunlaşmalarına neden olabilir. Tasarımlar, yumuşak geçişleri ve geniş yarıçapları tercih etmelidir.

- Duvar Kalınlığı Tekdüzeliği: Tutarlı duvar kalınlığı, imalat (sinterleme) ve çalışma sırasında homojen ısıtma ve soğutma için, iç gerilmeleri ve olası çatlakları en aza indirmek için çok önemlidir.

- Gerilim Noktaları ve Yük Taşıma: Nozülün en yüksek termal ve mekanik gerilimlere maruz kalacağı alanları belirleyin. Bu alanları güçlendirin veya yükleri etkili bir şekilde dağıtacak şekilde tasarlayın. Sonlu Elemanlar Analizi (FEA) genellikle burada kullanılır.

- Montaj ve Sızdırmazlık: Nozülün yanma sistemine nasıl monte edileceğini ve sızdırmazlığının nasıl sağlanacağını düşünün. Tasarımlar, SiC ile eşleşen bileşenler arasındaki farklı termal genleşmeyi hesaba katmalı, genellikle esnek contalar veya uyumlu montaj stratejileri içermelidir.

- Akış Dinamiği: Brülör nozülünün iç geometrisi, yakıt-hava karışımını ve alev stabilitesini doğrudan etkiler. Hesaplamalı Akışkanlar Dinamiği (CFD) simülasyonları, verimli yanma için akış desenlerini optimize edebilir.

- Ağırlık ve Termal Kütle: SiC birçok metalden daha hafif olsa da, yoğunluğu ve özgül ısısı, sistemin ısınma sürelerini ve termal tepkisini etkileyebilen nozülün genel termal kütlesini etkiler.

- Isı Değişimi İçin Yüzey Alanı: Dolaylı ısıtma uygulamaları için, alev ve proses gazlarına maruz kalan yüzey alanı, verimli ısı transferi için optimize edilmelidir.

Tolerans, Yüzey İşlemi ve Boyutsal Doğruluk

SiC bileşenlerde sıkı toleranslar ve hassas bir yüzey kalitesi elde etmek, özellikle hassas uygulamalarda performansları için kritiktir. SiC sert bir malzeme olsa da, gelişmiş işleme teknikleri yüksek düzeyde doğruluk sağlar.

- Elde Edilebilir Toleranslar:

- Fırınlanmış/Sinterlenmiş: Tipik olarak, ateşlenmiş SiC bileşenler için toleranslar, boyutun $pm 0.5%$ ila $pm 1.0%$'si arasında değişir ve minimum $pm 0.1$ mm ila $pm 0.2$ mm'dir. Bu, birçok endüstriyel uygulama için uygundur.

- Taşlanmış/Laplanmış: Yüksek hassasiyetli uygulamalar için, SiC genellikle $pm 0.01$ mm'ye veya hatta geometrik şekle ve boyuta bağlı olarak daha ince toleranslar elde etmek için taşlanabilir ve lappalanabilir.

- Yüzey Kalitesi Seçenekleri:

- Pişirilmiş: Yüzey kalitesi genellikle mat ila yarı parlaktır ve pürüzlülük (Ra) tipik olarak $1.6 mu m$ ila $6.3 mu m$ arasında değişir.

- Taşlanmış: Taşlama, Ra değerleri $0.4 mu m$ ila $1.6 mu m$ arasında olan yüzey kaliteleri elde edebilir.

- Lepelenmiş/Parlatılmış: Sızdırmazlık veya minimum sürtünme için gerekli olanlar gibi son derece pürüzsüz yüzeyler için, lappalama ve parlatma, $0.05 mu m$ veya daha ince kadar düşük Ra değerleri elde edebilir.

- Boyutsal Doğruluk: Tutarlı boyutsal doğruluk, bir montaj içindeki uygun montaj ve performans için çok önemlidir. Doğruluğu etkileyen faktörler arasında ham madde tutarlılığı, sinterleme kontrolü ve son işleme yetenekleri bulunur. Sıkı gereksinimleri karşılamak için gelişmiş metroloji ve kalite kontrol süreçlerinin kullanılması esastır.

Gelişmiş Performans için Son İşlem İhtiyaçları

SiC olağanüstü doğal özelliklere sahip olsa da, belirli son işleme adımları, brülör nozüllerinin performansını, dayanıklılığını ve belirli işlevselliğini daha da artırabilir. Bu işlemler tipik olarak uygulamanın benzersiz taleplerine göre seçilir.

- Taşlama ve Lepleme: Yüksek boyutsal doğruluk, sıkı toleranslar ve üstün yüzey kaliteleri (örneğin, sızdırmazlık yüzeyleri, kritik akış yolları) gerektiren bileşenler için, elmas taşlama ve lappalama esastır.

- Honlama: Nozüllerin iç deliğini rafine etmek, akış özelliklerini iyileştirmek ve sürtünmeyi azaltmak için kullanılır.

- Yüzey Kaplama: Yüksek aşındırıcı veya erozif ortamlarda veya belirli katalitik özellikler için, nozül yüzeyine ince film kaplamalar (örneğin, CVD SiC, nitrürler veya özel seramikler) uygulanabilir.

- Sızdırmazlık/Emprenye: Belirli gözenekli SiC kaliteleri (örneğin, NBSiC) için, reçineler veya camlarla emprenye, gözenekliliği azaltabilir ve gaz geçirgenliğine veya sıvı emilimine karşı direnci artırabilir.

- Isıl İşlem: SiC zaten yüksek sıcaklıklarda kararlı olsa da, bazen mikro yapıyı optimize etmek veya artık gerilmeleri gidermek için belirli sinterleme sonrası ısıl işlemler uygulanabilir.

- Birleştirme ve Montaj: SiC bileşenler, gelişmiş lehimleme, aktif metal bağlama veya mekanik bağlama teknikleri kullanılarak diğer SiC parçalarına veya farklı malzemelere bağlanabilir.

SiC Üretiminde Karşılaşılan Yaygın Zorluklar ve Bunların Üstesinden Nasıl Gelinir?

Silisyum karbür ile çalışmak, aşırı sertliği ve yüksek sinterleme sıcaklıkları nedeniyle benzersiz üretim zorlukları sunar. Ancak, deneyimli üreticiler bu engellerin üstesinden gelmek için sofistike teknikler geliştirmiş, yüksek kaliteli, güvenilir ürünler sağlamıştır.

- Kırılganlık: Çoğu seramik gibi, SiC de doğası gereği kırılgandır ve bu da işleme ve taşıma sırasında yontulmaya veya kırılmaya karşı duyarlı hale getirir. Bunun üstesinden gelmek, keskin köşelerden kaçınmak için dikkatli tasarım, kontrollü taşlama parametreleri ve sağlam taşıma prosedürleri içerir.

- İşleme Karmaşıklığı: SiC'nin aşırı sertliği, geleneksel işleme neredeyse imkansız hale getirir. Elmas taşlama, ultrasonik işleme, elektrik deşarjlı işleme (EDM - elektriksel olarak iletken SiC kaliteleri için) ve lazer işleme gibi gelişmiş teknikler kullanılır.

- Yüksek Sinterleme Sıcaklıkları: Tamamen yoğun SiC üretmek, çok yüksek sinterleme sıcaklıkları (2000°C'nin üzerinde) gerektirir ve özel fırınlar ve hassas atmosfer kontrolü talep eder. Bu, gelişmiş fırın teknolojisi ve tescilli işleme teknikleri ile ele alınır.

- Termal Şok Hassasiyeti (işleme sırasında): Üretim süreci sırasında, hızlı ısıtma veya soğutma döngüleri termal şoka neden olabilir. Sinterleme ve sonraki ısıl işlemler sırasında kontrollü sıcaklık rampaları ve soğuma oranları kritiktir.

- Hammaddelerin ve İşlemenin Maliyeti: Yüksek saflıkta SiC tozu ve enerji yoğun üretim süreçleri maliyete katkıda bulunur. Malzeme kullanımının optimizasyonu, verimli işleme ve ölçek ekonomileri maliyetleri yönetmeye yardımcı olur.

- Boyut Sınırlamaları: Çok büyük, monolitik SiC bileşenlerin üretimi, sinterleme kısıtlamaları ve işleme sınırlamaları nedeniyle zor olabilir. Bu genellikle karmaşık parçaları daha küçük, hassas bir şekilde işlenmiş bileşenlerin montajları olarak tasarlayarak ele alınır.

Brülör Nozulları için Doğru SiC Tedarikçisi Nasıl Seçilir?

Özel SiC brülör nozulları için güvenilir bir tedarikçi seçmek, projenizin başarısı için çok önemlidir. Yetenekli bir ortak sadece yüksek kaliteli bileşenler sağlamakla kalmayacak, aynı zamanda paha biçilmez teknik uzmanlık ve destek de sunacaktır. Potansiyel satıcıları değerlendirirken, aşağıdaki kritik faktörleri göz önünde bulundurun:

- Teknik Yetenekler ve Uzmanlık: Tedarikçi, SiC malzeme bilimi, üretilebilirlik için tasarım ve gelişmiş işleme teknikleri hakkında derin bir anlayışa sahip mi? Konseptten üretime kadar mühendislik desteği sağlayabilen bir ekip arayın.

- Malzeme Seçenekleri ve Özelleştirme: Belirli uygulama gereksinimlerinizi karşılamak için bir dizi SiC kalitesi (örneğin, RBSiC, SSiC, NBSiC) sunabilir ve bileşimleri özelleştirebilirler mi? Gerçekten özel çözümler sunabilme yeteneği, önemli bir farklılaştırıcıdır.

- Kalite Kontrol ve Sertifikalar: Hangi kalite yönetim sistemleri mevcuttur (örneğin, ISO 9001)? Denetim prosedürleri, istatistiksel proses kontrolü (SPC) ve malzeme karakterizasyon yetenekleri hakkında bilgi talep edin.

- Sektörünüzdeki Deneyim: Belirli sektörünüzde (örneğin, yarı iletkenler, havacılık) kanıtlanmış bir geçmişe sahip bir tedarikçi, benzersiz zorluklarınızı ve performans ihtiyaçlarınızı daha iyi anlayacaktır.

- Üretim Kapasitesi ve Rampa; Ölçeklenebilirlik: Mevcut hacim gereksinimlerinizi karşılayabilir ve ihtiyaçlarınız arttıkça üretimi ölçeklendirebilirler mi?

- Referanslar ve Vaka Çalışmaları: Memnun müşterilerden referanslar isteyin veya benzer projelerdeki başarılarını gösteren vaka çalışmalarını inceleyin.

- Coğrafi Konum ve Tedarik Zinciri Güvenilirliği: Tedarik zincirlerinin istikrarını ve güvenilirliğini göz önünde bulundurun. Sicarb Tech işte bu noktada öne çıkıyor. Bildiğiniz gibi, Çin'in silisyum karbür özelleştirilebilir parça üretim merkezi Çin'in Weifang şehrinde bulunmaktadır. Şu anda bölge, çeşitli büyüklüklerde 40'tan fazla silisyum karbür üretim işletmesine ev sahipliği yapmaktadır ve toplu olarak ülkenin toplam silisyum karbür üretiminin 'inden fazlasını oluşturmaktadır.

SiC Brülör Nozulları için Maliyet Faktörleri ve Teslim Süresi Hususları

Özel SiC brülör nozüllerinin maliyetini ve teslim süresini etkileyen faktörleri anlamak, etkili proje planlaması ve bütçeleme için esastır. SiC'ye yapılan ilk yatırım, geleneksel malzemelerden daha yüksek olsa da, uzun vadeli faydalar genellikle ön maliyetlerden çok daha fazladır.

Maliyet Etkenleri:

- Havacılık SiC için Dikkat Edilmesi Gerekenler: Sinterlenmiş SiC (SSiC), daha yüksek saflık gereksinimleri ve daha karmaşık sinterleme süreçleri nedeniyle genellikle Reaksiyonla Bağlanmış SiC'den (RBSiC) daha pahalıdır.

- Tasarım Karmaşıklığı: Karmaşık geometriler, ince duvarlar ve sıkı toleranslar, imalat zorluğunu ve dolayısıyla maliyeti artırır. Kapsamlı son işleme (örneğin, taşlama, lappalama) gerektiren tasarımlar da daha yüksek maliyetlere neden olacaktır.

- Hacim: Çoğu üretilmiş üründe olduğu gibi, daha yüksek üretim hacimleri, malzeme tedariki ve işleme alanında ölçek ekonomileri nedeniyle tipik olarak birim başına daha düşük maliyetlere yol açar.

- Bileşenin Boyutu: Daha büyük SiC bileşenler, daha fazla ham madde ve daha uzun sinterleme döngüleri gerektirir ve bu da maliyeti etkiler.

- Yüzey Kalite Gereksinimleri: Çok pürüzsüz bir yüzey kalitesi elde etmek (örneğin, lappalama veya parlatma), önemli ölçüde işleme süresi ve maliyeti ekler.

- Daha yüksek hacimler, birim başına maliyetleri düşürerek ölçek ekonomilerine yol açabilir. Takım maliyetleri, daha büyük üretim çalışmaları üzerinden amortize edilebilir. Belirli test gereksinimleri (örneğin, tahribatsız test, belirli malzeme özelliklerinin doğrulanması) genel maliyete eklenebilir.

Teslim Süresi Hususları:

- Tasarım ve Prototip Oluşturma: İlk tasarım yinelemeleri, simülasyonlar ve prototip üretimi, karmaşıklığa bağlı olarak birkaç haftadan aylara kadar sürebilir.

- Malzeme Tedariki: Yüksek saflıkta SiC tozu ve diğer ham maddelerin tedariki, özellikle özel kaliteler için bazen teslim sürelerine sahip olabilir.

- Üretim Süreci: SiC üretim süreci, kalıplama, sinterleme ve son işleme dahil olmak üzere, zaman yoğundur. Sadece sinterleme döngüleri birkaç gün sürebilir.

- Son İşlem: Taşlama, lappalama ve diğer finisaj işlemleri, özellikle hassas bileşenler için genel teslim süresine katkıda bulunur.

- Parti Boyutu ve Üretim Programı: Daha büyük parti boyutları, daha uzun genel üretim sürelerine ancak birim başına daha kısa bir işleme süresine sahip olabilir. Bir tedarikçinin mevcut üretim programı da bir rol oynar.

- Kalite Kontrol ve Denetim: Kapsamlı kalite kontrolleri ve son denetimler, teslim süresine katkıda bulunan kritik adımlardır.

Doğru maliyet tahminleri ve gerçekçi teslim süresi öngörüleri elde etmek için seçtiğiniz tedarikçi ile erken angajman önerilir. Sicarb Tech gibi şirketler şeffaf fiyatlandırma ve proje zaman çizelgeleri sunarak hem maliyet hem de teslimat açısından çözümleri optimize etmek için müşterilerle yakın işbirliği içinde çalışır.

SiC Brülör Nozulları Hakkında Sıkça Sorulan Sorular (SSS)

İşte silisyum kar

- S1: SiC brülör nozulları, metal nozullara kıyasla tipik olarak ne kadar dayanır?

- C1: SiC brülör nozulları, yüksek sıcaklıklı ve aşındırıcı ortamlarda metal nozullardan önemli ölçüde daha uzun, genellikle 5 ila 10 kat veya daha fazla dayanabilir. Üstün aşınma, termal ve kimyasal dirençleri, operasyonel ömürlerini önemli ölçüde uzatarak, daha az değiştirme döngüsüne ve daha düşük bakım maliyetlerine yol açar.

- S2: SiC brülör nozulları hasar görürse onarılabilir mi?

- C2: SiC'nin aşırı sertliği ve monolitik yapısı nedeniyle, kaynak gibi geleneksel onarım yöntemleri mümkün değildir. Küçük yüzey hasarları bazı durumlarda taşlama ile giderilebilir, ancak tipik olarak, hasarlı SiC brülör nozulları değiştirilir. Hasarı önlemek için uygun tasarım ve malzeme seçimi, dikkatli kullanımla birlikte çok önemlidir.

- S3: SiC elektriksel olarak iletken midir ve bu durum brülörlerdeki uygulamasını etkiler mi?

- C3: SiC'nin elektriksel iletkenliği, sınıfına ve katkı maddesine bağlı olarak önemli ölçüde değişir. Sinterlenmiş SiC (SSiC) gibi bazı sınıflar yarı iletken olabilirken, diğerleri daha dirençlidir. Brülör nozulları için, bu elektriksel özellik genellikle, yanma sisteminin içinde özel bir elektriksel yalıtım gerekmediği sürece bir endişe kaynağı değildir; bu durumda, uygun SiC sınıfları veya tasarım değişiklikleri gerekli olacaktır.

Sonuç: Özel SiC Brülör Nozullarının Vazgeçilmez Değeri

Günümüzün zorlu endüstriyel ortamında, verimlilik, uzun ömürlülük ve performansın başarıyı belirlediği yerde, özel silisyum karbür brülör nozulları sadece bir alternatif değil, aynı zamanda vazgeçilmez bir çözümdür. Aşırı sıcaklık, aşındırıcı ve korozif ortamlardaki benzersiz özellikleri, geleneksel malzemelere göre kesin bir avantaj sunar. Yarı iletken, havacılık, güç elektroniği ve çeşitli imalat sektörlerindeki mühendisler, satın alma yöneticileri ve teknik alıcılar için, SiC brülör nozullarına yatırım yapmak doğrudan optimize edilmiş yanmaya, azaltılmış operasyonel maliyetlere, en aza indirilmiş arıza sürelerine ve genel sistem güvenilirliğinde önemli bir iyileşmeye dönüşür.

Sicarb Tech gibi bilgili ve deneyimli bir tedarikçiyle ortaklık kurarak, yalnızca üstün özel SiC ürünlerine değil, aynı zamanda derin teknik uzmanlığa, Çin’in silisyum karbür merkezinde kök salmış sağlam üretim yeteneklerine ve projeniz boyunca kapsamlı desteğe erişim elde edersiniz. Kesin ihtiyaçlarınızı karşılayan yüksek kaliteli, maliyet açısından rekabetçi çözümler sunmayı taahhüt ediyoruz ve hatta şunları sunuyoruz teknoloji transfer hizmetleri kendi üretim yeteneklerini kurmak isteyenler için sunmaya kararlıyız. Uzun vadeli değer ve operasyonel mükemmellik sağlayan stratejik bir yatırım olan özel SiC brülör nozulları ile yüksek performanslı yanmanın geleceğini kucaklayın.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.