Gelişmiş Avantajlar İçin Yeni SiC İşleme

Paylaş

Gelişmiş Avantajlar İçin Yeni SiC İşleme

Günümüzün hızla gelişen endüstriyel ortamında, aşırı koşullara dayanabilen gelişmiş malzemelere olan talep tüm zamanların en yüksek seviyesindedir. Bunlar arasında Silisyum Karbür (SiC), yarı iletkenlerden otomotive, havacılıktan yenilenebilir enerjiye kadar uzanan endüstriler için kritik öneme sahip, benzersiz bir performansa sahip bir malzeme olarak öne çıkmaktadır. yarı iletkenlerden otomotive, havacılıktan yenilenebilir enerjiye kadar.Üstün sertlik, yüksek termal iletkenlik, kimyasal atalet ve mükemmel yüksek sıcaklık dayanımı gibi olağanüstü özellikleri, onu en zorlu operasyonel ortamlarda karşı karşıya kalan bileşenler için tercih edilen malzeme haline getirmektedir. Bununla birlikte, SiC'nin tüm potansiyelini ortaya çıkarmak genellikle, modern uygulamaların talep ettiği hassas özellikleri ve gelişmiş avantajları elde etmek için yeni işleme teknikleri gerektirir. Bu blog yazısı, özel silisyum karbür ürünleri dünyasına inmekte, işleme alanındaki en son gelişmeleri ve bunların çeşitli endüstriyel sektörleri nasıl dönüştürdüğünü incelemektedir.

Özel Silisyum Karbür Ürünleri Nelerdir ve Neden Esastırlar?

Özel silisyum karbür ürünleri, belirli bir uygulamanın tam özelliklerini karşılamak üzere titizlikle tasarlanmış ve üretilmiş bileşenlerdir. Hazır çözümlerin aksine, özel SiC parçaları benzersiz zorlukları ele almak için özel performans, optimize edilmiş geometriler ve belirli malzeme bileşimleri sunar. Bu ısmarlama yaklaşım, standart malzemelerin genellikle aşağıdakilerle karakterize edilen ortamlarda yetersiz kalması nedeniyle önemlidir:

- Aşırı Sıcaklıklar: SiC, mekanik bütünlüğünü ve elektriksel özelliklerini 1.500°C'yi aşan sıcaklıklarda korur.

- Aşındırıcı Aşınma: Elmasın ardından ikinci sırada gelen olağanüstü sertliği, aşınma ve erozyona karşı üstün direnç sağlar.

- Aşındırıcı Kimyasallar: SiC, çok çeşitli asitlere, bazlara ve agresif kimyasallara karşı dikkate değer bir atalet sergiler.

- Yüksek Elektrik Alanları: Güç elektroniği için kritik öneme sahip olan SiC, yüksek arıza gerilimi ve düşük anahtarlama kayıpları sunar.

- Termal Şok: Mükemmel termal şok direnci, hızlı sıcaklık dalgalanmaları altında dayanıklılık sağlar.

Yarı iletkenler, otomotiv, havacılık, güç elektroniği ve endüstriyel imalat gibi sektörlerdeki mühendisler, tedarik yöneticileri ve teknik alıcılar için özel SiC bileşenleri sadece bir seçenek değil, çığır açan performans elde etmek, ürün ömrünü uzatmak ve operasyonel güvenilirliği sağlamak için bir zorunluluktur.

Silisyum Karbürün Endüstriler Arasındaki Ana Uygulamaları

Silisyum karbürün çok yönlülüğü, kritik uygulamaların geniş bir yelpazesinde kullanılmasını sağlar. Yeni SiC işleme teknikleri, mümkün olanın sınırlarını zorlayan bileşenlerin oluşturulmasını sağlayarak faydasını daha da genişletir.

- Yarı İletken Üretimi: SiC, yüksek sıcaklıklı fırın bileşenleri, gofret taşıyıcıları ve proses tüpleri için hayati öneme sahiptir ve kritik üretim adımlarındaki saflığı ve kararlılığı sağlar.

- Otomotiv Endüstrisi: Elektrikli araçlardaki (EV'ler) ve hibrit araçlardaki güç elektroniği, daha küçük, daha verimli ve daha hafif sistemlere yol açan invertörler, yerleşik şarj cihazları ve DC-DC dönüştürücüler için yoğun olarak SiC'ye güvenmektedir.

- Havacılık ve Savunma: Aşırı sıcaklıkların ve zorlu ortamların yaygın olduğu hafif, yüksek mukavemetli yapısal bileşenlerde, ısı eşanjörlerinde, füze radomlarında ve fren sistemlerinde kullanılır.

- Güç Elektroniği: SiC güç cihazları, daha yüksek verimlilik, daha hızlı anahtarlama hızları ve daha düşük sistem karmaşıklığı sunarak şebekelerde, endüstriyel motor tahriklerinde ve yenilenebilir enerji sistemlerinde devrim yaratmaktadır.

- Yenilenebilir Enerji: Enerji dönüşümünde verimliliği ve güvenilirliği artıran güneş enerjisi invertörleri ve rüzgar türbini dönüştürücüler için gereklidir.

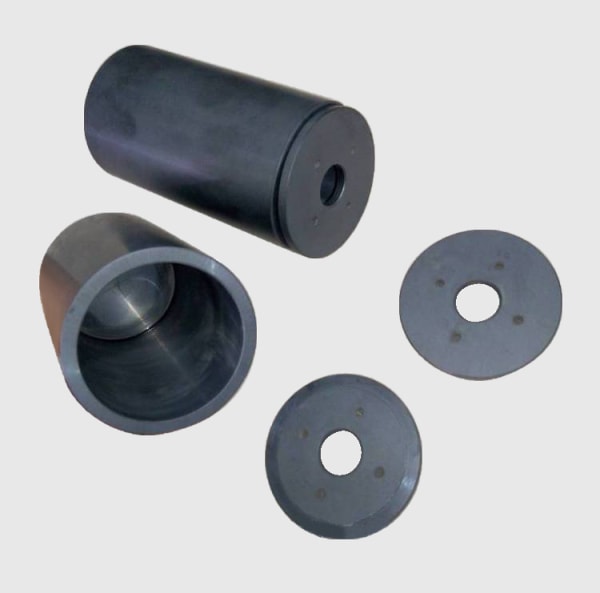

- Metalurji ve Yüksek Sıcaklık İşlemi: SiC refrakterleri, fırın mobilyaları ve potalar, aşırı ısıya ve aşındırıcı erimiş metallere dayanır.

- Kimyasal İşleme: Pompa contaları, valf parçaları ve ısı eşanjörü boruları gibi bileşenler, SiC'nin olağanüstü kimyasal direncinden yararlanır.

- LED Üretimi: SiC alt tabakaları, yüksek parlaklıklı LED’ler için çok önemli olan GaN katmanları yetiştirmek için kullanılır.

- Güç elektroniğinin ötesinde, SiC, dayanıklılığı ve termal özellikleri nedeniyle fren diskleri, dizel partikül filtreleri ve motorlardaki aşınmaya dayanıklı bileşenler için araştırılmaktadır. SiC'den yapılan aşınma parçaları, yataklar ve nozüller, aşındırıcı ortamlarda daha uzun ömür ve daha az bakım sunar.

- Telekomünikasyon: Yüksek frekanslı cihazlar ve güç amplifikatörleri, üstün performans için SiC'den yararlanır.

- Petrol ve Gaz: Aşındırıcı bulamaçlara ve aşındırıcı sıvılara maruz kalan sondaj delik aletleri ve bileşenleri.

- LED kristal büyütme için süseptörler ve potalar, SiC'nin yüksek saflığına ve termal kararlılığına bağlıdır. Biyouyumluluk ve yüksek aşınma direnci gerektiren hassas bileşenler.

- Güneş ve rüzgar enerjisi sistemleri için invertörler, daha yüksek verimlilik ve güç yoğunluğu için SiC güç cihazlarından yararlanır. Trenlerdeki çekiş sistemleri için güç dönüştürücüler.

- Mekanik contalar, yataklar, aşındırıcı püskürtme için nozullar ve malzeme taşıma sistemleri için bileşenler gibi aşınma parçaları, aşırı sertliği ve aşınma direnci için SiC kullanır. Yüksek radyasyon direnci ve termal kararlılık nedeniyle reaktörlerdeki yapısal bileşenler.

Gelişmiş Avantajlar İçin Neden Özel Silisyum Karbür Seçmelisiniz?

Standart SiC ürünleri önemli avantajlar sunarken, özel çözümler performansı bir sonraki seviyeye taşır. Malzemenin mikro yapısını, saflığını ve geometrisini yeni işleme sırasında hassas bir şekilde kontrol etme yeteneği, üstün sonuçlar sağlar.

Özelleştirmenin Faydaları:

- Optimize Edilmiş Termal Direnç: Özel bileşimler, belirli yüksek sıcaklık uygulamaları için daha da yüksek termal kararlılık sunabilir.

- Gelişmiş Aşınma Direnci: Özel formülasyonlar ve yüzey işlemleri, üstün aşınma ve erozyon direnci sağlayabilir.

- 21565: Olağanüstü Kimyasal İnertlik: Belirli SiC kaliteleri, belirli aşındırıcı maddelere karşı gelişmiş direnç için seçilebilir veya değiştirilebilir.

- Hassas Elektriksel Özellikler: Özel katkılama ve işleme, gelişmiş elektronik cihazlar için istenen elektriksel iletkenliği veya yalıtım özelliklerini elde edebilir.

- Karmaşık Geometriler: Yeni işleme teknikleri, geleneksel yöntemlerle imkansız olan karmaşık şekiller ve özellikler oluşturarak performansı ve entegrasyonu optimize eder.

- Azaltılmış Ağırlık ve Boyut: Tasarımı ve malzeme kullanımını optimize ederek, özel SiC, özellikle havacılık ve otomotivde daha hafif ve daha kompakt sistemlere katkıda bulunabilir.

Önerilen SiC Kaliteleri ve Bileşimleri

Bir SiC bileşeninin performansı, kalitesinden ve bileşiminden büyük ölçüde etkilenir. Yeni işleme, bu faktörler üzerinde daha fazla kontrol sağlar ve optimize edilmiş özelliklere yol açar. İşte yaygın olarak önerilen bazı SiC türleri:

| SiC Sınıfı/Türü | Temel Özellikler | Tipik Uygulamalar |

|---|---|---|

| Reaksiyonla Bağlanmış SiC (RBSiC) | Yüksek mukavemet, mükemmel aşınma direnci, iyi termal şok direnci, net şekle yakın yetenekler. Serbest silisyum içerir. | Fırın mobilyaları, mekanik contalar, aşınma plakaları, nozül uçları. |

| Sinterlenmiş Alfa SiC (SSiC) | Yüksek saflık, üstün korozyon direnci, yüksek mukavemet, mükemmel termal şok direnci, çok sert. Serbest silisyum yok. | Mekanik contalar, pompa bileşenleri, küresel vanalar, yüksek sıcaklıklı yapısal parçalar, yarı iletken ekipmanları. |

| Nitrür Bağlı SiC (NBSiC) | Yüksek sıcaklıklarda iyi mukavemet, iyi termal şok direnci, orta maliyet. | Refrakter astarlar, fırın bileşenleri, fırın mobilyaları. |

| Kimyasal Buhar Biriktirme (CVD) SiC | Son derece yüksek saflık, teorik yoğunluk, izotropik özellikler, mükemmel yüzey kalitesi. İnce kaplamalar veya karmaşık şekiller. | Yarı iletken duyargalar, optik bileşenler, ayna alt tabakaları, hassas parçalar. |

| Silikonize Silisyum Karbür (SiSiC) | İyi mukavemet, aşınma direnci, mükemmel termal iletkenlik. Serbest silisyum içerir. | Aşınma parçaları, pompa çarkları, nozüller, ısı eşanjörleri. |

SiC Ürünleri için Tasarım Hususları

Silisyum karbür ile tasarım yapmak, onun benzersiz malzeme özelliklerinin özel bir şekilde anlaşılmasını gerektirir. Yeni SiC işleme, daha fazla tasarım esnekliği sağlar, ancak başarılı sonuçlar için temel ilkeler hala çok önemlidir.

Temel Tasarım Hususları:

- Geometri Sınırları: Gelişmeler daha karmaşık şekillere izin verse de, SiC'nin doğasında bulunan kırılganlığı nedeniyle keskin köşelerden, ince duvarlardan ve kesitteki ani değişikliklerden kaçınılmalıdır. Büyük yarıçaplar tercih edilir.

- Duvar Kalınlığı Tekdüzeliği: Düzgün duvar kalınlığı, işleme ve çalışma sırasında iç gerilmeleri en aza indirerek eşit termal genleşme ve büzülme için hayati öneme sahiptir.

- Stres Noktaları: Özellikle yüksek yüklere veya termal gradyanlara maruz kalan alanlarda, tasarım sırasında potansiyel gerilim konsantrasyon noktalarını belirleyin. FEA (Sonlu Elemanlar Analizi) şiddetle tavsiye edilir.

- Bağlama ve Birleştirme: SiC bileşenlerinin diğer malzemelere nasıl bağlanacağını düşünün. Lehimleme, yapışkan bağlama ve mekanik bağlama yöntemlerinin tümünün özel tasarım etkileri vardır.

- İşlenebilirlik: SiC son derece sert olsa da, elmas taşlama, lazer işleme ve ultrasonik işleme gibi gelişmiş işleme teknikleri, karmaşık özellikler oluşturabilir. Üretilebilirlik için tasarım (DFM) çok önemlidir.

- Malzeme Kalitesi Seçimi: Belirli SiC kalitesi, çalışma ortamına (sıcaklık, kimyasal maruziyet, mekanik yükler) ve istenen performans özelliklerine göre seçilmelidir.

Tolerans, Yüzey İşlemi ve Boyutsal Doğruluk

SiC bileşenlerinde yüksek hassasiyet elde etmek, birçok gelişmiş uygulama için kritik öneme sahiptir. Yeni işleme teknikleri, özel bitirme yöntemleriyle birleştiğinde, olağanüstü bir doğruluk sağlar.

Elde Edilebilir Toleranslar:

- Ateşlenmiş/Sinterlenmiş: Tipik olarak daha az kritik boyutlar için, toleranslar ±%0,5 veya ±0,005 inç (hangisi daha büyükse) aralığında olabilir.

- Taşlanmış/Laplanmış: Yüksek hassasiyetli uygulamalar için, elmas taşlama ve honlama, parça boyutuna ve karmaşıklığına bağlı olarak ±0,0001 ila ±0,0005 inç (2,5 ila 12,5 mikrometre) kadar sıkı toleranslar elde edebilir.

- Salgı ve Düzlük: Kritik sızdırmazlık veya optik uygulamalar için genellikle mikron aralığında çok sıkı özelliklere göre kontrol edilebilir.

Yüzey Kalitesi Seçenekleri:

- Ateşlenmiş/Sinterlenmiş: Tipik olarak Ra 1,6-6,3 µm (63-250 µinç) pürüzlülüğe sahip mat bir yüzeyle sonuçlanır.

- Taşlanmış: Genellikle Ra 0,4-0,8 µm (16-32 µinç) daha pürüzsüz bir yüzey elde eder.

- Lepelenmiş/Parlatılmış: Contalar, yataklar veya optik bileşenler için gerekli olan ultra pürüzsüz yüzeyler için, yüzeyler Ra < 0,1 µm (< 4 µinç) kadar düşük olabilir.

Boyutsal doğruluk, hassas hizalama ve uyumun pazarlık konusu olmadığı yarı iletken işleme gibi uygulamalarda çok önemlidir. Özel SiC üreticileri bileşenlerin sıkı gereksinimleri karşıladığından emin olmak için gelişmiş metroloji ve kalite kontrol sistemlerinden yararlanır.

Gelişmiş Performans için Son İşlem İhtiyaçları

İlk imalattan sonra, SiC bileşenleri genellikle özelliklerini iyileştirmek, performansı artırmak veya montaja hazırlamak için işlem sonrası adımlardan geçer.

- Taşlama: Hassas elmas taşlama, sıkı boyutsal toleranslar ve iyileştirilmiş yüzey kaliteleri elde etmek için yaygın olarak kullanılır.

- Lepleme ve Parlatma: Aşırı düzlük ve pürüzsüzlük elde etmek için kritik sızdırmazlık yüzeyleri, optik bileşenler ve yatak yüzeyleri için gereklidir.

- Honlama: Yüzey kalitesini ve boyutsal doğruluğu artırmak için iç çaplar için kullanılır.

- Lehimleme/Birleştirme: SiC, zorlu uygulamalar için karmaşık montajlar veya hermetik contalar oluşturmak üzere metallere veya diğer seramiklere lehimlenebilir.

- Kaplama: SiC doğası gereği dirençli olsa da, belirli kaplamalar (örneğin, yarı iletken uygulamalarda ultra saflık için ek CVD SiC katmanları veya özel aşınmaya dayanıklı kaplamalar) performansı daha da artırabilir.

- Temizlik: Özellikle yarı iletken ve tıbbi uygulamalar için, herhangi bir kirletici maddeyi gidermek için genellikle kapsamlı temizlik gerekir.

Yaygın Zorluklar ve Bunların Üstesinden Nasıl Gelinir?

Üstün özelliklerine rağmen, SiC ile çalışmak belirli zorluklar sunar. Deneyimli özel SiC üreticileri, bu sorunları azaltmak için sağlam stratejiler geliştirmiştir.

Zorluklar:

- Kırılganlık: SiC, sert ancak kırılgan bir malzemedir ve darbe veya aşırı çekme gerilimi altında yontulmaya veya çatlamaya karşı hassastır.

- İşleme Karmaşıklığı: Aşırı sertliği, geleneksel işleme yöntemlerini zor ve pahalı hale getirir.

- Termal Şok Hassasiyeti (diğer seramiklere göre daha az olsa da): İyi olsa da, aşırı veya tekrarlanan hızlı termal döngüler hala bazı tasarımlarda sorunlara neden olabilir.

- Yüksek İşleme Sıcaklıkları: SiC'nin sinterlenmesi çok yüksek sıcaklıklar gerektirir ve bu da üretim sürecini enerji yoğun hale getirir ve özel ekipman gerektirir.

- Maliyet: Hammaddeler ve özel işleme yöntemleri, geleneksel mühendislik malzemelerine kıyasla daha yüksek bir maliyete katkıda bulunur.

Bunların Üstesinden Nasıl Gelinir:

- Optimize Edilmiş Tasarım: DFM ilkelerini, gerilim analizini kullanmak ve keskin köşelerden kaçınmak, gerilim konsantrasyonlarını en aza indirir.

- Gelişmiş İşleme: Hassas ve verimli imalat için elmas taşlama, EDM, lazer işleme ve ultrasonik işleme kullanmak.

- Kontrollü İşleme: Termal şoku önlemek ve malzeme bütünlüğünü sağlamak için üretim sırasında ısıtma ve soğutma oranlarının dikkatli bir şekilde kontrol edilmesi.

- Malzeme Seçimi: Belirli uygulamanın termal ve mekanik talepleri için en uygun SiC kalitesini seçmek.

- Uzman Ortaklık: Bu zorlukların üstesinden gelmek için özel bilgi ve ekipmana sahip deneyimli SiC üreticileriyle işbirliği yapmak.

Doğru SiC Tedarikçisi Nasıl Seçilir

Özel silisyum karbür ürünleri için doğru tedarik

Potansiyel ortakları değerlendirirken, şunları göz önünde bulundurun:

- Uygulamanızı anlıyorlar mı? Malzeme seçimi ve tasarım konusunda tavsiyede bulunabilirler mi? Tedarikçi, SiC malzeme bilimi, işleme teknikleri (sinterleme, reaksiyonla birleştirme, CVD) ve gelişmiş işleme konusunda derin bir anlayışa sahip mi? Tasarım optimizasyonuna yardımcı olabilir ve mühendislik desteği sağlayabilir mi?

- Malzeme Seçenekleri: Çeşitli uygulama gereksinimlerini karşılamak için kapsamlı bir SiC sınıfı (SSiC, RBSiC, SiSiC, CVD SiC) yelpazesi sunuyorlar mı?

- Kalite Kontrol ve Sertifikalar: ISO sertifikaları, sıkı kalite güvence süreçleri ve tutarlı ürün kalitesi geçmişi arayın.

- Deneyim ve Sicil: Sektörünüzde (örneğin, yarı iletken, havacılık, otomotiv) kapsamlı deneyime sahip bir tedarikçi, özel ihtiyaçlarınızı ve zorluklarınızı daha iyi anlayacaktır. Vaka çalışmaları veya referanslar talep edin.

- Özelleştirme Uzmanlığı: Özel parçalar konusunda uzmanlar mı, yoksa öncelikle hazır bir tedarikçi mi? Gerçek özelleştirme, özel tasarım, takım ve üretim yetenekleri gerektirir.

- Ar-Ge ve İnovasyon: İleri görüşlü bir tedarikçi, en yeni çözümleri sunmak için yeni SiC işleme tekniklerini keşfederek Ar-Ge'ye yatırım yapacaktır.

- Tedarik Zinciri Güvenilirliği: B2B alıcıları için, tutarlı tedarik ve zamanında teslimat çok önemlidir. Üretim kapasitelerini ve lojistik yeteneklerini değerlendirin.

- Müşteri Hizmetleri: Duyarlı ve bilgili bir satış ve teknik destek ekibi, proje yaşam döngüsü boyunca paha biçilmezdir.

Maliyet Faktörleri ve Teslim Süresi Hususları

Özel SiC ürünlerinin maliyetini ve teslim süresini etkileyen faktörleri anlamak, etkili proje planlaması ve bütçeleme için çok önemlidir.

Maliyet Etkenleri:

- Havacılık SiC için Dikkat Edilmesi Gerekenler: SSiC veya CVD SiC gibi yüksek saflıktaki sınıflar, daha karmaşık işleme nedeniyle genellikle RBSiC veya NBSiC'den daha pahalıdır.

- Parça Karmaşıklığı: Karmaşık geometriler, sıkı toleranslar ve ince özellikler, özel işleme ve daha uzun işlem süreleri nedeniyle üretim maliyetlerini önemli ölçüde artırır.

- Hacim: Çoğu üretilmiş üründe olduğu gibi, daha yüksek üretim hacimleri, ölçek ekonomileri nedeniyle genellikle birim başına daha düşük maliyetlere yol açar.

- İşlem Sonrası Gereksinimler: Kapsamlı taşlama, honlama, parlatma veya özel kaplamalar genel maliyete katkıda bulunur.

- Tasarım ve Mühendislik Desteği: Tedarikçi önemli tasarım, FEA veya prototip hizmetleri sağlarsa, bunlar fiyata dahil edilecektir.

- Takım Maliyetleri: Yeni tasarımlar için, takım (kalıplar, armatürler) için yinelenmeyen mühendislik (NRE) maliyetleri önemli bir ön yatırım olabilir.

Teslim Süresi Hususları:

- Tasarım ve Prototip Oluşturma: Bu aşama, karmaşıklığa ve yinelemeli tasarım döngülerine bağlı olarak birkaç haftadan birkaç aya kadar sürebilir.

- Takım İmalatı: Kalıpların ve armatürlerin üretimi birkaç hafta sürebilir.

- Malzeme Kullanılabilirliği: SiC ham maddeleri genellikle mevcut olsa da, belirli saflıklar veya formlar teslim sürelerine sahip olabilir.

- Üretim Süreci: SiC üretim süreci (sinterleme, reaksiyonla birleştirme) uzun, yüksek sıcaklıklı döngüler ve hassas kontrol içerir.

- Son İşlem: Taşlama, honlama ve diğer son işlem adımları, özellikle yüksek hassasiyetli parçalar için önemli ölçüde zaman ekleyebilir.

- Tedarikçi Gecikmesi: Seçilen tedarikçinin mevcut iş yükü, teslim sürelerini etkileyecektir. Bunu önceden görüşün.

Sıkça Sorulan Sorular (SSS)

Özel silisyum karbür ürünleri ile ilgili karşılaştığımız bazı yaygın sorular şunlardır:

S1: Özel bir SiC bileşeninin yüksek sıcaklık uygulamalarındaki tipik ömrü nedir?

A1: Yüksek sıcaklık uygulamalarındaki özel bir SiC bileşeninin ömrü, belirli SiC sınıfına, tam çalışma sıcaklığına, termal döngü sıklığına, mekanik yüklere ve aşındırıcı maddelerin varlığına bağlı olarak önemli ölçüde değişebilir. Ancak, SiC bu tür ortamlarda olağanüstü uzun ömürlülüğü ile bilinir ve genellikle metalik veya diğer seramik alternatiflerden çok daha uzun süre dayanır. Örneğin, iyi tasarlanmış bir uygulamada, bir SiC fırın mobilyası bileşeni yıllarca dayanabilirken, geleneksel malzemeler aylarca başarısız olabilir. Mühendislik ekibimiz, ayrıntılı uygulama parametrelerinize göre daha özel tahminler sağlayabilir.

S2: Özel SiC bileşenleri onarılabilir veya geri dönüştürülebilir mi?

A2: SiC'nin aşırı sertliği ve kimyasal ataletinden dolayı, hasarlı bileşenlerin onarımı genellikle mümkün veya uygun maliyetli değildir. Bazı durumlarda küçük talaşlar yeniden taşlanabilir, ancak yapısal arızalar tipik olarak değiştirme gerektirir. SiC'nin kendisi kararlı bir bileşik olsa da, SiC bileşenlerini geleneksel anlamda (metaller gibi) geri dönüştürmek, yüksek erime noktası ve kimyasal kararlılığı nedeniyle zordur. Ancak, özellikle taşlama çamurları ve kullanılmış SiC gofretlerinden atık akışlarından değerli SiC malzemelerini geri kazanmak için yöntemler geliştirmek için araştırmalar devam etmektedir.

S3: SiC, aşınma direnci açısından Alümina veya Zirkonya gibi diğer gelişmiş seramiklerle nasıl karşılaştırılır?

A3: Silisyum karbür, özellikle aşındırıcı ortamlarda hem Alümina ($Al_2O_3$) hem de Zirkonya ($ZrO_2$) ile karşılaştırıldığında genellikle daha üstün aşınma direnci sunar. SiC'nin aşırı sertliği (Mohs 9-9.5) ve yüksek elastisite modülü, çizilmeye, erozyona ve kaymalı aşınmaya karşı mükemmel direnç sağlar. Alümina, iyi aşınma özelliklerine sahip iyi bir genel amaçlı seramikken ve Zirkonya mükemmel tokluk sunarken, SiC tipik olarak yüksek yükler altında veya aşındırıcı çamurlarda aşırı aşınma direnci gerektiren uygulamalarda daha iyi performans gösterir. Belirli karşılaştırmalar ve malzeme seçimi rehberliği için, teknik ekibimiz ayrıntılı veriler sağlayabilir.

Sonuç

Özel silisyum karbür ürünleri, en zorlu endüstriyel ortamlar için benzersiz performans sunan malzeme inovasyonunun ön saflarında yer almaktadır. Yeni SiC işleme teknikleri sayesinde mühendisler ve teknik alıcılar, gelişmiş termal direnç, üstün aşınma direnci, olağanüstü kimyasal inertlik ve hassas elektriksel özellikler sağlayan ısmarlama çözümlerin kilidini açabilir. Yüksek saflıkta yarı iletken bileşenlerden sağlam havacılık parçalarına ve verimli güç elektroniğine kadar, özel SiC'nin değer önerisi açıktır: daha uzun çalışma ömrü, gelişmiş sistem verimliliği ve çığır açan performans. Sicarb Tech gibi bilgili ve deneyimli bir özel SiC üreticisi ile ortaklık kurmak, bu avantajlardan yararlanmak ve kritik projelerinizin başarısını sağlamak için çok önemlidir. Kendimizi daha yüksek kaliteli, maliyet açısından rekabetçi özel silisyum karbür bileşenleri sağlamaya adadık ve hatta kendi SiC üretim kapasitelerini kurmak isteyen müşterilerimiz için teknoloji transferi sunuyoruz. Özel silisyum karbürün gücünü benimseyin ve inovasyonlarınızı yeni zirvelere taşıyın.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.