Malzeme Mükemmelliğinde Ustalaşmak: Silisyum Karbür Sinterleme Ekipmanına Derin Bir Bakış

Paylaş

Gelişmiş malzemeler alanında, silisyum karbür (SiC) olağanüstü özellikleriyle öne çıkıyor ve bu da onu çok sayıda yüksek performanslı endüstriyel uygulamada vazgeçilmez kılıyor. Yarı iletken üretiminin zorlu ortamlarından havacılık ve endüstriyel fırınların aşırı sıcaklıklarına kadar, SiC bileşenleri benzersiz dayanıklılık, termal iletkenlik ve aşınma ve korozyona karşı direnç sunar. Ancak, bu üstün özelliklere ulaşma yolculuğu karmaşıktır ve sinterleme süreci ve özel silisyum karbür sinterleme ekipmanı önemli bir rol oynamaktadır. Bu blog yazısı, SiC sinterleme ekipmanının kritik yönlerini inceleyerek türlerini, operasyonel hususlarını ve bu olağanüstü tekniğin tüm potansiyelini ortaya çıkarmak için doğru teknolojiyi ve tedarikçiyi seçmenin önemini araştırıyor. Seramikarayan işletmeler için özel si̇li̇kon karbür ürünler veya sağlam kurmayı amaçlayan SiC üretim teknolojisi, bu ekipmanı anlamak çok önemlidir.

Silisyum Karbür Sinterleme Ekipmanına Giriş: Gelişmiş Seramik Üretimine Güç Veriyor

Silisyum ve karbondan oluşan sentetik olarak üretilmiş kristal bir bileşik olan silisyum karbür, sertliği, yüksek termal iletkenliği, düşük termal genleşmesi ve asitlere ve aşınmaya karşı direnci ile ünlüdür. Bu özellikler, onu zorlu çalışma koşullarına dayanması gereken bileşenler için tercih edilen bir malzeme yapar. Bununla birlikte, ham SiC tozu, istenen bir şekle (bir “yeşil gövde”) dönüştürüldüğünde bile, çoğu uygulama için gerekli olan mukavemet ve yoğunluktan yoksundur. Sinterleme burada devreye giriyor.

Sinterleme, bir toz kompaktına ısı (ve bazen basınç) uygulayarak onu yoğun, tutarlı bir katı gövdeye dönüştüren bir ısıl işlem işlemidir. Silisyum karbür için bu işlem, çok yüksek sıcaklıklar (genellikle 2000∘C'yi aşan) veya sinterleme yardımcıları kullanılmadan yoğunlaştırmayı zorlaştıran güçlü kovalent bağları nedeniyle özellikle zordur. Silisyum karbür sinterleme ekipmanıbu nedenle, bu zorlu koşulları hassasiyet ve kontrolle elde etmek için tasarlanmış özel endüstriyel fırınları ve ilgili sistemleri ifade eder.

Bu ekipmanın önemi abartılamaz. Aşağıdakilerin üretimini sağlayan i̇leri̇ serami̇k üreti̇mi̇temel taşıdır:

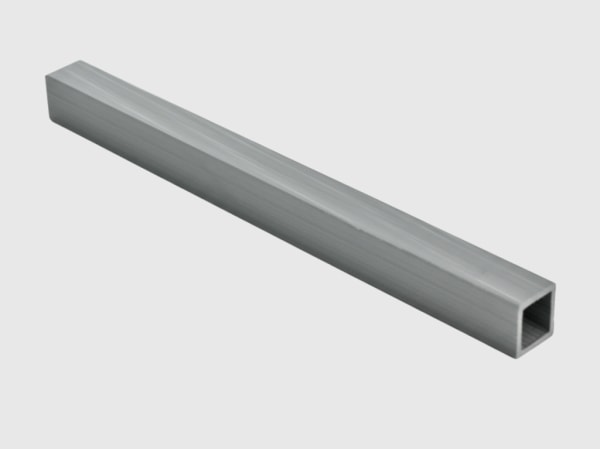

- Yarı iletken işleme ekipmanı parçaları (örneğin, gofret aynaları, dağlama bileşenleri, odak halkaları)

- Yüksek sıcaklıklı fırın bileşenleri (örneğin, kirişler, silindirler, brülör nozulları, radyan tüpler)

- Havacılık bileşenleri (örneğin, roket nozulları, uzay teleskopları için aynalar)

- Enerji sektörü seramikleri (örneğin, ısı eşanjörü tüpleri, nükleer uygulamalar için bileşenler)

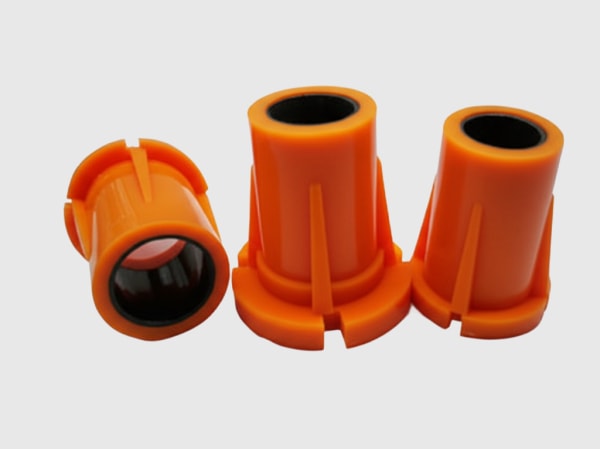

- İçin aşınmaya dayanıklı parçalar endüstri̇yel üreti̇m (örneğin, mekanik contalar, pompa bileşenleri, püskürtme nozulları)

Arayan şirketler OEM SiC parçaları veya toptan SiC bileşenleri en son sinterleme yeteneklerine sahip üreticilere güvenmektedir. Çin'in silisyum karbür özelleştirilebilir parça üretiminin merkezi olan Weifang Şehri'nde stratejik olarak konumlanan Sicarb Tech, SiC üretim teknolojisi 2015'ten beri. Çin Bilimler Akadem

Silisyum Karbür Üretiminde Sinterlemenin Kritik Rolü: Optimum Özellikler Elde Etmek

Sinterleme süreci, gevşek bir şekilde paketlenmiş SiC tozlarını, özel mikro yapılara ve dolayısıyla optimize edilmiş fiziksel ve mekanik özelliklere sahip sağlam, yüksek yoğunluklu seramik parçalara dönüştürmede kilit noktadır. Etkili bir sinterleme olmadan, SiC bileşenleri gözenekli, mekanik olarak zayıf ve benzersiz özelliklerinin en çok değer gördüğü zorlu uygulamalar için uygunsuz kalacaktır. Silisyum karbür sinterlemenin temel hedefleri şunlardır:

- Yoğunlaştırma: Gözenekliliği azaltmak ve malzemenin genel yoğunluğunu artırmak, genellikle teorik maksimumuna yaklaşmak. Daha yüksek yoğunluk tipik olarak gelişmiş mekanik mukavemet, sertlik ve termal iletkenlikle ilişkilidir.

- Tane Büyüme Kontrolü: Yüksek sıcaklık işlemi sırasında SiC tanelerinin boyutunu ve dağılımını yönetmek. Bazı tane büyümesi sinterlemeye özgü olsa da, aşırı büyüme kırılma tokluğu gibi mekanik özellikler için zararlı olabilir.

- Mikro Yapısal Homojenlik: Öngörülebilir ve güvenilir performans için çok önemli olan bileşen boyunca düzgün bir mikro yapı sağlamak.

- Faz Saflığı: İstenen SiC politipini (örneğin, alfa-SiC veya beta-SiC) korumak ve özellikle sinterleme yardımcıları kullanıldığında istenmeyen ikincil fazları en aza indirmek.

Farklı SiC malzeme sınıfları farklı sinterleme yaklaşımları gerektirir. Örneğin:

- Sinterlenmiş Silisyum Karbür (SSiC): Tipik olarak, oksit olmayan sinterleme yardımcıları (örneğin, bor ve karbon) ile ince SiC tozunun basınçsız sinterlenmesiyle üretilir. Bu işlem genellikle inert bir atmosferde (argon gibi) 2000°C ile 2200°C arasındaki sıcaklıklarda gerçekleşir. Elde edilen SSiC, mükemmel kimyasal saflık, yüksek mukavemet ve üstün aşınma direnci sergiler.

- Reaksiyon Bağlantılı Silisyum Karbür (RBSiC veya SiSiC): Gözenekli bir SiC parçacıkları ve karbon kompaktının erimiş silikon ile sızdırılmasıyla oluşturulur. Silikon, orijinal parçacıkları bağlayan yeni SiC oluşturmak için karbonla reaksiyona girer. Bu işlem, SSiC sinterlemesinden daha düşük sıcaklıklarda (yaklaşık 1500°C−1700°C) gerçekleşir ve minimum ateşleme büzülmesiyle yoğun bir malzeme elde edilir. Bununla birlikte, bazı kalıntı serbest silikon içerir (tipik olarak %8-15), bu da maksimum servis sıcaklığını ve belirli ortamlardaki kimyasal direncini sınırlar.

- Yeniden Kristalize Edilmiş Silisyum Karbür (RSiC): Yüksek saflıkta SiC tanelerinin çok yüksek sıcaklıklarda (genellikle 2300°C−2500°C) ateşlenmesiyle üretilir. SiC taneleri, buharlaşma-yoğuşma mekanizmaları yoluyla birbirine bağlanır ve bu da gözenekli bir yapıya neden olur, ancak mükemmel termal şok direnci ve yüksek sıcaklık mukavemeti sağlar. Genellikle fırın mobilyaları için kullanılır.

Sinterleme yönteminin seçimi ve silisyum karbür sinterleme ekipmanı Bu sonuçları doğrudan etkiler. Kontrollü sıcaklık profilleri, atmosferik koşullar ve uygulanabilirse uygulanan basınç esastır. Weifang'ın SiC endüstrisindeki kökleri ve Çin Bilimler Akademisi Ulusal Teknoloji Transfer Merkezi'nin desteğiyle CAS yeni malzemeleri (SicSino), özelleştirilmiş üretim konusunda uzmanlaşmış, yurt içinde üst düzey bir profesyonel ekibe sahiptir. Uzmanlığımız malzeme bilimi, proses mühendisliği ve tasarımı kapsamakta olup, her bir özel uygulama için sinterleme prosesini optimize ederek çeşitli özelleştirme ihtiyaçlarını karşılamamızı sağlar. Bu, müşterilerimizin daha yüksek kaliteli, maliyet açısından rekabetçi özelleştirilmiş silisyum karbür bileşenleri almasını sağlar.

Silisyum Karbür Sinterleme Fırınları ve Endüstriyel Uygulamaları

Seçimi silisyum karbür sinterleme ekipmanı üretilen SiC'nin özel türü, istenen nihai özellikler, üretim hacmi ve ekonomik hususlar tarafından belirlenir. SiC bileşenlerinin i̇leri̇ serami̇k üreti̇mi̇ 'sinde çeşitli farklı fırın teknolojileri kullanılmaktadır.

| Sinterleme Fırını Türü | SiC'yi verimli ve uygun maliyetli bir şekilde üretmek için tasarlanmış iyi düzenlenmiş bir üretim sisteminin ayrılmaz bir parçası olmasını sağlar. Bu, özellikle kendi ülkelerinde özel SiC üretim yetenekleri kurmak isteyen şirketler için faydalıdır ve daha etkili bir yatırım ve garantili girdi-çıktı oranı sağlar. | Tipik SiC Kaliteleri | Temel Avantajlar | Yaygın Endüstriyel Uygulamalar |

|---|---|---|---|---|

| Basınçsız Sinterleme Fırınları | SiC tozu kompaktlarını, harici basınç olmadan kontrollü bir atmosferde (örneğin, Argon) yüksek sıcaklıklara (örneğin, SSiC için 2000−2200°C) ısıtın. Sinterleme yardımcıları genellikle kullanılır. | SSiC, bazı RSiC | Nispeten daha basit çalışma, karmaşık şekiller için uygun, yüksek hacim için uygun maliyetli. | Fırın mobilyaları, aşınma parçaları, mekanik contalar, yarı iletken bileşenleri. |

| Gaz Basınçlı Sinterleme (GPS) Fırınları | Yüksek izostatik gaz basıncı (örneğin, Argon veya Nitrojen, 100 MPa veya daha fazla) yüksek sıcaklıklarda (örneğin, 1900−2150°C) uygulayın. Ayrışmayı bastırır ve yoğunlaşmayı artırır. | SSiC, N-SiC | Daha yüksek yoğunluklar, gelişmiş mekanik özellikler elde eder, daha büyük parçaları sinterleyebilir. | Yüksek performanslı aşınma parçaları, balistik zırh, kesme aletleri, maksimum mukavemet gerektiren bileşenler. |

| Sıcak Presleme (HP) Fırınları | Eksenel basıncı (tipik olarak 10-50 MPa) ve yüksek sıcaklığı aynı anda bir kalıptaki SiC tozuna uygulayın. | SSiC, özel kompozitler | Çok yüksek yoğunluk, ince tane yapısı, mükemmel mekanik özellikler. | Küçük, yüksek hassasiyetli bileşenler, araştırma, özel aşınma parçaları, zırh fayansları. |

| Sıcak İzostatik Presleme (HIP) Fırınları | Yüksek izostatik gaz basıncını yüksek sıcaklıkta kapsüllenmiş bir SiC parçasına uygulayın. Sinterleme sonrası yoğunlaştırma veya birincil sinterleme için kullanılabilir. | SSiC, SiSiC (sonrası) | Kalan gözenekliliği ortadan kaldırır, teorik yoğunluğa yakın, düzgün özellikler elde eder. | Kritik havacılık bileşenleri, tıbbi implantlar (SiC için daha az yaygın olsa da), zorlu endüstriyel parçalar. |

| Kıvılcım Plazma Sinterleme (SPS) / Alan Destekli Sinterleme Teknolojisi (FAST) | Darbeli bir DC akımı, Joule ısıtması ve plazma efektleri yoluyla hızlı ısıtma üreten SiC tozu içeren bir grafit kalıptan geçer. | SSiC, nanokompozitler, yeni SiC | Çok hızlı sinterleme (saatlere karşı dakikalar), daha düşük sinterleme sıcaklıkları, ince tane boyutlarını korur. | Ar-Ge, gelişmiş malzemeler, küçük karmaşık parçalar, fonksiyonel olarak derecelendirilmiş malzemeler. |

| Reaksiyon Sinterleme (Sızdırma) Fırınları | RBSiC (SiSiC) için kullanılır. Gözenekli bir SiC/Karbon ön şekli bir vakumda veya inert atmosferde (örneğin, 1500−1700°C) ısıtılır ve erimiş silikonun sızmasına ve reaksiyona girmesine izin verir. | RBSiC (SiSiC) | Neredeyse net şekillendirme, daha düşük işleme sıcaklıkları, iyi termal şok direnci. | Büyük yapısal bileşenler, fırın mobilyaları, aşınma astarları, pompa parçaları, ısı eşanjörleri. |

Bu fırın türlerinin her biri, ısıtma elemanları (genellikle grafit veya çok yüksek sıcaklıklar için özel SiC ısıtma elemanları ), yalıtım (grafit keçe, seramik elyaf), atmosfer kontrol sistemleri (vakum, inert gaz, reaktif gaz) ve basınç uygulama mekanizmaları ile ilgili özel tasarım özellikleri gerektirir.

Sicarb Tech, bu farklı sinterleme teknolojilerinin inceliklerini anlar. Özel SiC parçaların üretimi konusunda uzmanlaşmış olsak da, Weifang'daki 10'dan fazla yerel işletmeye teknolojik gelişmeler konusunda yardımcı olarak geliştirdiğimiz derin bilgi birikimimiz, ekipman ve proseslerin kendisine kadar uzanmaktadır. Kendi bünyesinde bir tesis kurmayı düşünen müşteriler için SiC üretim teknolojisi'sini kurmayı düşünen müşteriler için SicSino, profesyonel silisyum karbür üretimi için teknoloji transferi de dahil olmak üzere paha biçilmez rehberlik sağlayabilir. Bu, özel ihtiyaçları için en uygun endüstri̇yel firinlar 'yi tavsiye etmekten, fabrika tasarımı, özel ekipman tedariki, kurulum, devreye alma ve deneme üretimini kapsayan eksiksiz bir anahtar teslim projeye kadar değişebilir. Bu kapsamlı yaklaşım, daha etkili bir yatırım ve güvenilir bir teknoloji dönüşümü sağlar.

Silisyum Karbür Sinterleme Ekipmanı için Temel Tasarım ve Operasyonel Hususlar

Seçmek veya çalıştırmak silisyum karbür sinterleme ekipmanı tutarlı ürün kalitesi, operasyonel güvenlik ve maliyet etkinliği sağlamak için çok sayıda tasarım özelliğine ve operasyonel parametreye dikkatli bir şekilde dikkat etmeyi gerektirir. Mühendisler ve teknik alıcılar bu faktörleri iyice değerlendirmelidir.

Temel Tasarım Hususları:

- Maksimum Çalışma Sıcaklığı ve Düzgünlüğü: SiC sinterleme çok yüksek sıcaklıklar gerektirir. Fırın, bu sıcaklıklara çalışma alanı boyunca mükemmel bir düzgünlükle ulaşabilmeli ve bu sıcaklıkları koruyabilmelidir. Sıcaklık gradyanları, farklı büzülmeye, eğrilmeye ve sinterlenmiş parçalarda tutarsız özelliklere yol açabilir. Gelişmiş endüstri̇yel firinlar genellikle birden fazla ısıtma bölgesi ve gelişmiş kontrol sistemleri kullanır.

- Atmosfer Kontrolü: Atmosfer:

- Sinterleme atmosferi kritiktir. Çoğu SiC sinterleme, oksidasyonu ve istenmeyen reaksiyonları önlemek için inert atmosferlerde (örneğin, Argon) gerçekleştirilir. Gaz Basınçlı Sinterleme (GPS) gibi bazı işlemler için, yüksek basınçlarda belirli gazlar kullanılır. Fırın, güvenilir vakum sistemlerine, gaz temizleme yeteneklerine ve hassas atmosfer bileşimi kontrolüne sahip olmalıdır. Sızdırmazlık çok önemlidir. Basınç Yetenekleri (varsa):

- Isıtma Elemanları: GPS, Sıcak Presleme veya HIP fırınları için, yüksek basınçları doğru bir şekilde üretme ve kontrol etme yeteneği esastır. Bu, sağlam oda tasarımlarını, ilgili güvenlik standartlarına göre sertifikalandırılmış basınçlı kapları ve hassas basınç düzenleme sistemlerini içerir. SiC ısıtma elemanları Isıtma elemanlarının seçimi, maksimum sıcaklığa ve atmosfere bağlıdır. Grafit elemanlar, yüksek sıcaklıkta vakum veya inert atmosfer fırınları için yaygındır.

- de kullanılır, özellikle belirli sıcaklıklara kadar havada veya oksitleyici atmosferlerde veya özel tasarımlarda. Molibden veya tungsten elemanları, belirli yüksek vakumlu, yüksek sıcaklık uygulamalarında kullanılabilir. Eleman ömrü ve değiştirme kolaylığı önemlidir. Yalıtım:

- Etkili termal yalıtım, enerji verimliliği, sıcaklık düzgünlüğü ve fırın kabuğunu korumak için çok önemlidir. Ortak malzemeler arasında sıcaklık ve atmosfer uyumluluğuna göre seçilen grafit keçe, seramik elyaf levhalar ve refrakter tuğlalar bulunur. Yük Kapasitesi ve Oda Boyutu:

- Sıcaklık Profili (HP/HIP için): Kontrol Sistemleri ve Otomasyon:

- Güvenlik Özellikleri: Güvenlik Özellikleri:

- Bakım ve Güvenilirlik: Tasarım, ısıtma elemanlarına, termokupllara ve diğer kritik bileşenlere erişim de dahil olmak üzere bakım kolaylığı sağlamalıdır. Sağlam yapı ve yüksek kaliteli bileşenler, genel güvenilirliğe ve çalışma süresine katkıda bulunur.

Operasyonel En İyi Uygulamalar:

- Uygun Yükleme: Düzgün ısıtmayı ve gaz akışını teşvik etmek için parçaların fırın içinde eşit dağılımını sağlayın.

- Tarif Geliştirme: Belirli SiC kaliteleri ve parça geometrileri için sinterleme döngülerini (sıcaklık, süre, basınç, atmosfer) optimize edin.

- Çeşitli parçalar ve SiC formülasyonları için farklı şekillendirme tariflerini kolayca programlama ve saklama yeteneği önemli bir avantajdır. Tüm fırın bileşenleri için katı bir bakım programına uyun.

- Kalibrasyon: Doğruluğu sağlamak için termokuplları ve basınç sensörlerini düzenli olarak kalibre edin.

- Güvenlik Protokolleri: Operatörler için katı güvenlik prosedürleri uygulayın.

Sicarb Tech sadece üretimde mükemmel olmakla kalmıyor özel si̇li̇kon karbür parçaları üretmekle kalmıyor, aynı zamanda temel SiC üretim teknolojisi'nin operasyonel karmaşıklıklarını da derinden anlıyor. Çin'in SiC üretim merkezi olan Weifang'daki deneyimimiz, ister bileşen tedarik ediyor, ister kendi i̇leri̇ serami̇k üreti̇mi̇ tesisler.

SiC Sinterleme Sürecini Optimize Etme: Parametreler ve En İyi Uygulamalar

İstenen mikro yapılara ve özelliklere sahip yüksek kaliteli sinterlenmiş silisyum karbür bileşenleri elde etmek, çeşitli sinterleme parametrelerinin hassas kontrolüne ve optimizasyonuna bağlıdır. Bu, malzeme biliminin ve silisyum karbür sinterleme ekipmanı'nin yeteneklerinin derinlemesine anlaşılmasını gerektirir. Amaç, yoğun, güçlü ve boyutsal olarak doğru parçaları tutarlı bir şekilde üretmektir.

Temel Sinterleme Parametreleri ve Etkileri:

- Başlangıç Tozu Özellikleri:

- Partikül Boyutu ve Dağılımı: Daha ince tozlar genellikle daha yüksek yüzey alanına sahiptir ve daha düşük sıcaklıklarda veya daha kısa sürelerde daha kolay sinterlenir. D

- Saflık: Daha ince tozlar genellikle daha yüksek yüzey alanına sahiptir ve daha düşük sıcaklıklarda veya daha kısa sürelerde daha kolay sinterlenir. Düzgün yoğunlaşma için genellikle dar bir parçacık boyutu dağılımı tercih edilir.

- Morfoloji: Safsızlıklar, sinterleme davranışını, nihai faz

- Yeşil Gövde Oluşturma:

- Oluşturma Yöntemi: Presleme (tek eksenli, soğuk izostatik), çamur dökümü, ekstrüzyon veya enjeksiyon kalıplama, toz kompaktının yeşil yoğunluğunu ve homojenliğini önemli ölçüde etkiler. Daha yüksek yeşil yoğunluk, genellikle daha az büzülmeye ve daha kolay sinterlemeye yol açar.

- Bağlayıcı İçeriği: Bağlayıcılar ve plastikleştiriciler, kullanılıyorsa, çatlaklar veya karbon kalıntısı gibi kusurları önlemek için yüksek sıcaklıkta sinterlemeden önce dikkatlice kontrol edilen bir bağlayıcı giderme aşamasında tamamen uzaklaştırılmalıdır.

- Sinterleme Sıcaklık Profili:

- Isıtma Hızı (Rampa Hızı): Kontrollü bir rampa hızı, özellikle bağlayıcı giderme sırasında ve faz dönüşüm sıcaklıklarından geçerken çok önemlidir. Çok hızlı ısıtma, termal şoka neden olabilir veya gazları hapsedebilir.

- Bekleme Sıcaklığı (Maksimum Sıcaklık): Bu, yoğunlaşmanın öncelikle meydana geldiği en yüksek sıcaklıktır. SiC kalitesine, sinterleme yardımcılarına (varsa) ve istenen tane boyutuna göre dikkatlice seçilmelidir. SSiC için bu tipik olarak 2000−2200∘C'dir.

- Bekleme Süresi (Durma Süresi): Bekleme sıcaklığındaki süre. Daha uzun bekleme süreleri daha yüksek yoğunluğa, ancak aynı zamanda aşırı tane büyümesine de yol açabilir. Optimizasyon çok önemlidir.

- Soğutma Hızı: Özellikle büyük veya karmaşık şekilli parçalar için termal şoku ve çatlamayı önlemek için kontrollü soğutma gereklidir.

- Sinterleme Atmosferi:

- Bileşim: Oksidasyonu önlemek için SSiC için tipik olarak inert (Argon, Helyum). Nitrür bağlı SiC veya belirli SSiC kaliteleri için azot kullanılabilir. Vakum, başlangıç aşamalarında veya reaksiyon sinterleme gibi belirli işlemler için kullanılabilir.

- Basınç: Basınçsız sinterleme için atmosferik basınç. Yoğunlaşmayı artırmak ve ayrışmayı bastırmak için Gaz Basınçlı Sinterleme (GPS) veya Sıcak İzostatik Presleme (HIP) için yüksek basınçlar (örneğin, 1-100 MPa).

- Akış Hızı: Yeterli gaz akışı, yan ürünlerin giderilmesine ve atmosferik saflığın sağlanmasına yardımcı olabilir.

- Sinterleme Yardımcıları (SSiC için):

- Türü ve Miktarı: Bor (B) ve Karbon (C), yüzey enerjilerini ve tane sınırı taşınımını değiştirerek yoğunlaşmayı teşvik eden SSiC için yaygın yardımcı maddelerdir. Al2O3 ve Y2O3 gibi oksitler, farklı mikro yapılar ve özelliklere yol açan sıvı faz sinterlemesi için kullanılabilir. Miktar hassas bir şekilde kontrol edilmelidir.

Optimizasyon için En İyi Uygulamalar:

- Sistematik Deney: Birden fazla parametrenin ve bunların etkileşimlerinin etkilerini verimli bir şekilde incelemek için Deney Tasarımı (DoE) kullanın.

- Karakterizasyon: XRD (faz analizi), SEM (mikro yapı), yoğunluk ölçümü (Arşimet yöntemi) ve mekanik testler gibi teknikler kullanarak ham maddeleri, yeşil gövdeleri ve sinterlenmiş parçaları iyice karakterize edin.

- Yinelemeli İyileştirme: Karakterizasyon sonuçlarına ve performans geri bildirimine göre sinterleme tariflerini sürekli olarak iyileştirin.

- Süreç İzleme: Modernin veri kaydetme yeteneklerinden yararlanın endüstri̇yel firinlar tutarlılığı sağlamak ve sorun gidermeye olanak sağlamak için her parti için kritik parametreleri izlemek.

- Tedarikçi İşbirliği: Deneyimli kişilerle yakın çalışın SiC malzeme tedarikçileri ve ekipman üreticileri.

Çin Bilimler Akademisi'nin güçlü bilimsel ve teknolojik yetenekleri tarafından desteklenen Sicarb Tech, bu en iyi uygulamaları bünyesinde barındırır. Malzemelerden bitmiş ürünlere kadar olan entegre prosesimiz, sinterleme dahil olmak üzere her adımda titiz bir kontrolü içerir. Çok çeşitli teknolojilere -malzeme, proses, tasarım, ölçüm ve değerlendirme- sahibiz ve bu da sinterlemeyi çok çeşitli uygulamalar için optimize etmemizi sağlıyor. özel si̇li̇kon karbür uygulamaları ve Çin'in SiC endüstrisinin omurgasını oluşturan yerel Weifang işletmelerini desteklemek. Bu derin uzmanlık, kendi alanlarını geliştirmek isteyen uluslararası müşterilerin de kullanımına açıktır. SiC üretim teknolojisi.

Tablo: Yaygın SiC Kaliteleri için Genel Sinterleme Parametreleri

| SiC Sınıfı | Tipik Sinterleme Yöntemi | Sıcaklık Aralığı (∘C) | Üretilen Yaygın SiC Türleri | Basınç | Temel Sinterleme Yardımcıları | Birincil Yoğunlaştırma Mekanizması |

|---|---|---|---|---|---|---|

| SSiC | Basınçsız, GPS, HP, SPS | 1950−2250 | Argon, Vakum | Atmosferikten >100 MPa'ya (GPS) | B, C, Al2O3,Y2O3 | Katı hal veya Sıvı Faz Difüzyonu |

| RBSiC (SiSiC) | Reaksiyon Sinterleme/Sızdırma | 1500−1700 | Vakum, Argon | İnert (Ar, N₂) | Yok (erimiş Si kullanır) | Reaksiyon ve Sızdırma |

| RSiC | Basınçsız Sinterleme | 2300−2500 | Argon | İnert (Ar, N₂) | Yok (yüksek saflıkta SiC) | Buharlaşma-Yoğuşma (Yeniden Kristalleşme) |

| NBSC (Nitrür Bağlı) | Basınçsız/Reaksiyon Sinterleme | 1350−1450 | Azot | İnert (Ar, N₂) | Silikon (N2 ile reaksiyona girer) | Silikonun Nitrürlenmesi |

Not: Bunlar genel aralıklardır ve belirli toz özelliklerine, istenen özelliklere ve ekipman yeteneklerine göre önemli ölçüde değişebilir.

Silisyum Karbür Sinterleme Teknolojisindeki Gelişmeler ve Gelecek Trendler

Alanı silisyum karbür sinterleme ekipmanı ve süreçler, daha yüksek performanslı malzemelere, iyileştirilmiş enerji verimliliğine, azaltılmış üretim maliyetlerine ve yeni uygulamaların etkinleştirilmesine yönelik talep tarafından sürekli olarak geliştirilmektedir. tekni̇k serami̇kler. Birkaç ilerleme ve gelecek trend, manzarasını şekillendiriyor i̇leri̇ serami̇k üreti̇mi̇.

Mevcut Gelişmeler:

- Mikrodalga Sinterleme: Bu teknik, SiC malzemesini dahili ve hacimsel olarak ısıtmak için mikrodalga enerjisi kullanır ve bu da geleneksel fırın ısıtmasına kıyasla potansiyel olarak daha hızlı ısıtma hızlarına, daha düşük sinterleme sıcaklıklarına ve azaltılmış işlem sürelerine yol açar. Ayrıca daha ince, daha düzgün mikro yapılarla sonuçlanabilir. Büyük ölçekli SiC üretimi için hala olgunlaşma aşamasında olmasına rağmen, enerji tasarrufu ve gelişmiş özellikler için önemli bir umut vaat ediyor.

- Hibrit Sinterleme Teknikleri: Farklı ısıtma yöntemlerini veya sinterleme mekanizmalarını birleştirmek giderek daha fazla ilgi görüyor. Örneğin, mikrodalga destekli geleneksel ısıtma veya alan destekli sinterleme basınçla birleştirildiğinde sinerjik faydalar sunabilir ve bireysel tekniklerin sınırlamalarının üstesinden gelinebilir.

- Kıvılcım Plazma Sinterleme (SPS) / Alan Destekli Sinterleme Teknolojisi (FAST): Daha önce belirtildiği gibi, SPS/FAST, darbeli bir DC akımı ve tek eksenli basınç uygulayarak daha düşük sıcaklıklarda son derece hızlı yoğunlaşmaya olanak tanıyan nispeten daha yeni bir tekniktir. Özellikle yeni SiC kompozitleri, fonksiyonel olarak derecelendirilmiş malzemeler geliştirmek ve nano ölçekli mikro yapıları korumak için kullanışlıdır. Zorluk, daha büyük bileşenler için ölçeklendirmede yatmaktadır.

- Gelişmiş Atmosfer Kontrolü: Sinterleme döngüsü sırasında gaz karışımlarının, saflık seviyelerinin ve dinamik atmosfer değişikliklerinin hassas kontrolü için daha gelişmiş sistemler geliştirilmektedir. Bu, sinterleme kimyasının daha ince ayarlanmasına ve istenmeyen reaksiyonların bastırılmasına olanak tanır.

- Geliştirilmiş Isıtma Elemanları ve Yalıtım: Daha dayanıklı, enerji verimli ve daha yüksek sıcaklığa dayanıklı ısıtma elemanları ve yalıtım malzemelerinin geliştirilmesi devam ediyor. Bu, fırın ömrünü iyileştirir, enerji tüketimini azaltır ve daha da refrakter SiC formülasyonlarının işlenmesine olanak tanır.

- Yerinde İzleme ve Süreç Kontrolü: Gelişmiş sensörlerin (örneğin, optik pirometreler, gaz analizörleri, akustik sensörler) ve gerçek zamanlı geri bildirim kontrol sistemlerinin entegrasyonu giderek daha yaygın hale geliyor. Bu, uyarlanabilir süreç kontrolüne olanak tanır; burada fırın, sinterleme sonucunu optimize etmek ve potansiyel sorunları erken tespit etmek için parametreleri anında ayarlayabilir.

Gelecek Trendler:

- Endüstri 4.0 Entegrasyonu (Akıllı Fırınlar): IoT (Nesnelerin İnterneti), AI (Yapay Zeka) ve makine öğreniminin sinterleme ekipmanlarına uygulanması önemli bir trenddir. "Akıllı fırınlar", geçmiş verilere göre sinterleme döngülerini kendi kendine optimize edebilecek, bakım ihtiyaçlarını tahmin edebilecek ve tam otomatik üretim hatlarına sorunsuz bir şekilde entegre olabilecektir. Bu, tutarlılığı artıracak, kusurları azaltacak ve genel ekipman etkinliğini (OEE) iyileştirecektir.

- SiC'nin Eklemeli Üretimi (3D Baskı) ve Sonraki Sinterlenmesi: Yoğun SiC'nin doğrudan 3D baskısı zorlu olsa da, bağlayıcı püskürtme ve ardından sinterleme gibi teknikler olgunlaşıyor. Bu, eklemeli üretimle üretilen karmaşık, neredeyse net şekilli yeşil gövdeleri işleyebilen özel sinterleme döngüleri ve ekipman gerektirir. Odak noktası, geleneksel olarak işlenmiş SiC ile karşılaştırılabilir yüksek yoğunluklara ve mukavemetlere ulaşmak olacaktır.

- Yeni Sinterleme Yardımcılarının ve Mekanizmalarının Geliştirilmesi: Daha etkili, daha az kirletici olan veya daha da düşük sıcaklıklarda sinterlemeyi sağlayan yeni sinterleme yardımcılarına yönelik araştırmalar devam ediyor. Atomik ve mikro yapısal düzeyde yeni yoğunlaştırma mekanizmalarını anlamak ve bunlardan yararlanmak çok önemli olacaktır.

- Sürdürülebilir Sinterleme Uygulamaları: SiC üretiminin çevresel ayak izini azaltmaya yönelik artan bir vurgu var. Bu, daha enerji verimli sinterleme fırınları geliştirmeyi, parça başına enerji tüketimini azaltmak için döngüleri optimize etmeyi ve geri dönüştürülmüş veya daha çevreci ham maddelerin ve sinterleme yardımcılarının kullanımını araştırmayı içerir.

- Flaş Sinterleme: Seramik bir kompaktöre yüksek bir elektrik alanının uygulandığı, nispeten düşük fırın sıcaklıklarında neredeyse anında yoğunlaşmaya yol açan ultra hızlı bir sinterleme tekniği (saniyeler ila dakikalar). SiC için hala büyük ölçüde araştırma aşamasında olmasına rağmen, işlem süresinde ve enerjide önemli azalmalar için potansiyel taşımaktadır.

Sicarb Teknoloji bu gelişmelerin ön saflarında yer almaya kararlıdır. Çin Bilimler Akademisi ile işbirliğimiz ve Weifang'ın dinamik SiC endüstriyel kümesindeki konumumuz, bize gelişmekte olan teknolojiler hakkında benzersiz bilgiler sağlamaktadır. Kanıtlanmış yenilikleri özel si̇li̇kon karbür üretimimize entegre etmeyi ve teknoloji transferi müşterilerimize geleceklerini güvence altına almaları konusunda tavsiyelerde bulunmayı amaçlıyoruz. SiC üretim teknolojisi yatırımları. Bu, ortaklarımızın yüksek performanslı SiC bileşenlerine dayanan endüstrilerin gelişen taleplerini karşılamak için iyi donatılmasını sağlar.

Doğru Silisyum Karbür Sinterleme Ekipmanı Tedarikçisini Seçmek: Bir Alıcının Rehberi

Aşağıdakiler için doğru tedarikçiyi seçmek silisyum karbür sinterleme ekipmanı , üretim yeteneklerinizi, ürün kalitenizi ve genel yatırım getirinizi önemli ölçüde etkileyebilecek kritik bir karardır. İster köklü bir i̇leri̇ serami̇k üreti̇mi̇ firma olun, ister SiC üretim teknolojisialanına girmek isteyen bir şirket olun, potansiyel tedarikçilerin dikkatlice değerlendirilmesi esastır.

Bir tedarikçi seçerken dikkate alınması gereken temel kriterler şunlardır:

- Teknik Uzmanlık ve Deneyim:

- Kanıtlanmış Sicil: Sizinkine benzer uygulamalar için SiC sinterleme fırınları tasarlama, üretme ve kurma konusunda kanıtlanmış bir geçmişe sahip tedarikçiler arayın. Vaka çalışmaları veya referanslar isteyin.

- Malzeme Bilgisi: Tedarikçi, farklı kaliteler (SSiC, RBSiC, vb.) ve bunların özel sinterleme gereksinimleri dahil olmak üzere silisyum karbür malzeme bilimi hakkında derin bir anlayışa sahip olmalıdır.

- Süreç Desteği ve Teknoloji Transferi: Çeşitli sinterleme süreçlerinde (basınçsız, GPS, HP, vb.) uzmanlık ve ihtiyaçlarınız için en uygun teknolojiyi önerme yeteneği çok önemlidir.

- Özelleştirme Yetenekleri:

- Standart ekipman her zaman belirli gereksinimlere uymayabilir. İyi bir tedarikçi, benzersiz üretim hedeflerinizi karşılamak için oda boyutu, sıcaklık aralığı, atmosfer kontrolü ve basınç sistemleri dahil olmak üzere fırın tasarımlarını özelleştirmeye istekli ve yetenekli olmalıdır.

- Ekipman Kalitesi ve Güvenilirliği:

- Bileşen Kalitesi: Isıtma elemanları, güç kaynakları, vakum pompaları, kontrol cihazları ve sensörler gibi kritik bileşenlerin markaları ve özellikleri hakkında bilgi alın.

- Üretim Standartları: Ekipmanın yüksek üretim standartlarına göre üretildiğinden ve ilgili endüstri ve güvenlik sertifikalarına (örneğin, ISO, CE, UL) uygun olduğundan emin olun.

- Dayanıklılık ve Ömür: Fırın, endüstriyel bir ortamda uzun süreli, güvenilir çalışma için tasarlanmalıdır.

- Satış Sonrası Destek ve Servis:

- Kurulum ve Devreye Alma: Tedarikçi, kapsamlı kurulum, devreye alma ve operatör eğitim hizmetleri sunmalıdır.

- Teknik Destek: Sorun giderme ve süreç optimizasyonu için hızlı ve bilgili teknik destek hayati önem taşır.

- Yedek Parça Bulunabilirliği: Arıza süresini en aza indirmek için yedek parçaların kolayca bulunabildiğinden ve hızlı bir şekilde teslim edilebildiğinden emin olun.

- Garanti Koşulları: Garanti kapsamını ve koşullarını açıkça anlayın.

- İnovasyon ve Teknoloji Liderliği:

- Ar-Ge'ye

- Maliyet ve Teslim Süresi:

- 18260: Toplam Sahip Olma Maliyeti (TCO): Sadece ilk satın alma fiyatına odaklanmayın. Enerji tüketimi, bakım maliyetleri, yedek parçalar ve potansiyel arıza süreleri dahil olmak üzere toplam sahip olma maliyetini (TCO) göz önünde bulundurun.

- Teslim Süresi: Tedarikçinin ekipman üretimi ve teslimatı için tipik teslim sürelerini anlayın.

- Tedarikçi İtibarı ve İstikrarı:

- İncelemeler, referanslar ve sektör bağlantıları aracılığıyla tedarikçinin sektördeki itibarını araştırın.

- Uzun vadeli destek sağlamak için tedarikçinin finansal istikrarını ve uzun ömürlülüğünü değerlendirin.

Neden Ortağınız Olarak Sicarb Tech'i Düşünmelisiniz?

Sicarb Tech öncelikle yüksek kaliteli bir tedarikçi olmakla birlikte özel si̇li̇kon karbür ürünler ve SiC üretim teknolojisi transfer, derin uzmanlığımız, ekipman tedarikini değerlendirirken bile bizi paha biçilmez bir ortak yapmaktadır. İyi bir sinterleme ekipmanını neyin oluşturduğunu biliyoruz, çünkü kendi ileri üretimimiz ve Weifang Şehrindeki çok sayıda işletme için kolaylaştırdığımız teknolojik yükseltmeler için bu tür teknolojilere güveniyoruz.

- Derin Süreç Anlayışı: Çin Bilimler Akademisi tarafından desteklenen ekibimiz, ham maddelerden sinterleme aşaması dahil olmak üzere bitmiş bileşenlere kadar tüm SiC üretim zincirini yakından anlamaktadır.

- Teknoloji Transferi Uzmanlığı: Kendi profesyonel üretim tesisini kurmak isteyen müşteriler için, CAS yeni malzemeleri (SicSino) kapsamlı teknoloji transferi (anahtar teslimi projeler) sunmaktadır. SiC üretim teknolojisi, kapsamlı anahtar teslim proje hizmetleri sunuyoruz. Bu, özel ekipman tedariki konusunda tavsiyelerde bulunmayı ve kolaylaştırmayı içerir. endüstri̇yel firinlar ihtiyaçlarınıza göre uyarlanmış, güvenilir kaynaklardan doğru ekipmanı almanızı sağlar.

- Kalite Odaklılık: Daha yüksek kaliteli, maliyet açısından rekabetçi SiC bileşenleri üretme taahhüdümüz, bu standartları elde etmek için gerekli ekipman özelliklerini ve performansını anladığımız anlamına gelir.

- Köprü Kurma: Çin'in SiC üretim merkezindeki ağımızı ve deneyimimizi kullanarak (ülkenin SiC üretiminin 'inden fazlasını oluşturur) ekipman seçimi ve tedarikinde size yardımcı olmak için bilgili bir aracı olarak hareket edebiliriz.

Bir tedarikçi seçmek sadece bir ekipman parçası satın almakla ilgili değildir; uzun vadeli bir ortaklık kurmakla ilgilidir. Sadece bir makine değil, aynı zamanda uzmanlık, destek ve başarınıza bağlılık sunabilecek bir tedarikçi arayın.

Tablo: SiC Sinterleme Ekipmanı için Tedarikçi Değerlendirme Kontrol Listesi

| Kriterler | Sorulacak Anahtar Sorular | Önem |

|---|---|---|

| Teknik Uzmanlık | [Belirli SiC sınıfı] sinterleme konusundaki deneyiminiz nedir? Vaka çalışmaları paylaşabilir misiniz? Ar-Ge odağınız nedir? | Yüksek |

| Özelleştirme | Fırın tasarımını belirli parça boyutlarımıza, verimimize ve süreç gereksinimlerimize uyarlayabilir misiniz? | Yüksek |

| Ekipman Kalitesi | Kritik bileşenler için hangi malzemeler ve markalar kullanılıyor? Hangi kalite kontrol süreçleri uygulanıyor? | Yüksek |

| Güvenilirlik ve Dayanıklılık | Fırının ve ana bileşenlerin beklenen ömrü nedir? Tipik bakım aralıkları nelerdir? | Yüksek |

| Sıcaklık ve Atmosfer Kontrolü | Ulaşılabilir sıcaklık homojenliği nedir? Atmosfer kontrol yetenekleri nelerdir (saflık, akış, vakum)? | Yüksek |

| Basınç Sistemi (varsa) | Basınç aralığı, doğruluğu ve basınçlı kabın sertifikası nedir? | Yüksek |

| Satış Sonrası Destek | Hangi kurulum, eğitim ve teknik destek hizmetlerini sunuyorsunuz? Servis merkezleriniz nerede bulunuyor? | Yüksek |

| Yedek Parçalar | Kritik yedek parçaların bulunabilirliği ve teslim süresi nedir? | Orta-Yüksek |

| Güvenlik Özellikleri | Ekipman [ilgili yerel/uluslararası] güvenlik standartlarına uygun mu? Hangi güvenlik kilitlemeleri dahil edilmiştir? | Yüksek |

| Maliyet ve Teslim Süresi | Toplam sahip olma maliyeti nedir? Teklif edilen fiyat ve teslimat programı nedir? | Orta |

| Karıştırıcılar ve kesiciler dahil olmak üzere eksiksiz ekstrüzyon hatları sunuyor musunuz? | Ekipmanınız son teknolojik gelişmeleri (örneğin, otomasyon, enerji verimliliği) nasıl içeriyor? | Orta |

| Referanslar ve İtibar | Sektörümüzdeki diğer müşterilerden referans sağlayabilir misiniz? | Orta-Yüksek |

Bu yapılandırılmış yaklaşım, bilinçli bir karar vermenize ve bir silisyum karbür sinterleme ekipmanı teknik ve ticari hedeflerinize en uygun tedarikçi seçmenize yardımcı olacaktır.

Silisyum Karbür Sinterleme Ekipmanı Hakkında Sıkça Sorulan Sorular (SSS)

SicSino gibi bir tedarikçi seçmek, yalnızca ekipmanı değil, aynı zamanda silisyum karbürün karmaşık bilimini ve endüstriyel ekosistemini de anlayan bir kuruluşla ortaklık kurmak anlamına gelir ve bu da güvenilir, yüksek kaliteli üretim ve teknolojik kendine yeterliliğe giden bir yol sağlar. silisyum karbür sinterleme ekipmanı , özellikle yeni başlayanlar için birçok soruya yol açabilir. i̇leri̇ serami̇k üreti̇mi̇ veya kendi SiC üretim teknolojisiyükseltmek isteyenler için. İşte kısa ve pratik cevaplarla bazı yaygın sorular:

1. Silisyum karbür sinterleme ekipmanının tipik ömrü nedir?

Ömrü silisyum karbür sinterleme ekipmanı inşaat kalitesi, kullanım yoğunluğu, işlenen SiC türü (çalışma sıcaklıklarını ve atmosferlerini etkiler) ve önleyici bakımın titizliği dahil olmak üzere çeşitli faktörlere bağlı olarak önemli ölçüde değişebilir. Genel olarak, saygın bir üreticiden iyi bakılan bir endüstriyel fırın 15 ila 20 yıl veya daha uzun süre dayanabilir. Bununla birlikte, ısıtma elemanları, termokupllar ve bazı yalıtım malzemeleri gibi kritik bileşenlerin ömrü daha kısa olacaktır ve periyodik olarak değiştirilmesi gerekecektir. Örneğin: * Grafit Isıtma Elemanları: Ömür, çalışma sıcaklığına, atmosfer saflığına ve döngü sıklığına bağlı olarak birkaç aydan birkaç yıla kadar değişebilir. * SiC Isıtma Elemanları: Belirtilen sınırlar içinde çalıştırılırsa birkaç yıl dayanabilir. * de kullanılır, özellikle belirli sıcaklıklara kadar havada veya oksitleyici atmosferlerde veya özel tasarımlarda. Molibden veya tungsten elemanları, belirli yüksek vakumlu, yüksek sıcaklık uygulamalarında kullanılabilir. Eleman ömrü ve değiştirme kolaylığı önemlidir. Zamanla, özellikle sık yüksek sıcaklık döngüsüyle bozulabilir ve 5-10 yıl sonra kısmi veya tam yeniden kaplama gerektirebilir. Ekipmanın çalışma ömrünü en üst düzeye çıkarmak ve tutarlı performans sağlamak için düzenli inceleme ve üreticinin bakım programına uyulması çok önemlidir.

2. SiC sinterleme süreci ne kadar enerji yoğundur ve verimliliği artırmak için neler yapılabilir?

SiC sinterleme süreci, gerekli çok yüksek sıcaklıklar (genellikle 1500∘C ila 2200∘C'nin üzerinde) ve potansiyel olarak uzun çevrim süreleri nedeniyle gerçekten enerji yoğundur. Enerji tüketimi önemli bir işletme maliyetidir. Enerji verimliliğini artırmak için çeşitli önlemler alınabilir: * Modern Fırın Tasarımı: Daha yeni endüstri̇yel firinlar genellikle ısı kaybını en aza indiren geliştirilmiş yalıtım malzemelerine ve tasarımlara sahiptir. * Verimli Isıtma Elemanları: Yüksek verimli ısıtma elemanları ve güç kaynağı sistemleri seçmek. * Optimize Edilmiş Sinterleme Döngüleri: Ürün kalitesinden ödün vermeden mümkün olduğunca ıslatma sürelerini ve genel çevrim uzunluklarını azaltmak. Bu, kapsamlı süreç optimizasyonu gerektirir. * Yük Optimizasyonu: Döngü başına fırın yükünü (parti işleme) en üst düzeye çıkarmak, parça başına enerji tüketimini azaltabilir. * Isı Geri Kazanım Sistemleri: Bazı daha büyük tesislerde, atık ısıyı diğer tesis süreçleri için yakalamak için ısı geri kazanım sistemleri uygulanabilir, ancak bu özel seramik fırınları için daha az yaygındır. * Düzenli Bakım: Contaların sağlam olduğundan, yalıtımın iyi durumda olduğundan ve ısıtma elemanlarının optimum şekilde çalıştığından emin olmak, enerji israfını önler. * Gelişmiş Sinterleme Teknikleri: Mikrodalga sinterleme veya SPS gibi teknolojileri keşfetmek, belirli uygulamalar için potansiyel olarak önemli enerji tasarrufları sağlayabilir, ancak endüstriyel ölçeklenebilirlikleri değişir.

Sicarb Tech, hem kendi üretimimizde hem de özel si̇li̇kon karbür parçaların hem de sunduğumuz teknoloji transferi çözümlerinde verimli üretim süreçlerini vurgulamaktadır. Ürün kalitesini enerji tüketimi de dahil olmak üzere işletme maliyetleriyle dengelemenin önemini anlıyoruz.

3. Bir tür sinterleme fırını tüm silisyum karbür sınıfları için kullanılabilir mi (örneğin, SSiC, RBSiC, RSiC)?

Genel olarak, tek bir sinterleme fırını türü, farklı işleme gereksinimleri nedeniyle tüm silisyum karbür sınıfları için optimum şekilde uygun değildir. * SSiC (Sinterlenmiş Silisyum Karbür): Çok yüksek sıcaklıklar (tipik olarak 2000−2200∘C) ve kontrollü bir inert atmosfer (örneğin, Argon) gerektirir. Basınçsız sinterleme fırınları, Gaz Basınçlı Sinterleme (GPS) fırınları veya Sıcak Presler yaygın olarak kullanılır. * RBSiC (Reaksiyonla Bağlanmış Silisyum Karbür / SiSiC): Bu işlem, erimiş silisyumun bir SiC+Karbon ön şekline orta derecede yüksek sıcaklıklarda (yaklaşık 1500−1700∘C), genellikle vakum altında veya inert bir atmosferde sızdırılmasını içerir. Fırın tasarımı, silisyum sızdırma işlemini barındırmalı ve reaktif erimiş silisyumu yönetmelidir. * RSiC (Yeniden Kristalleştirilmiş Silisyum Karbür): Bu, yeniden kristalleşme işleminin etkili bir şekilde gerçekleşmesi için SSiC'den bile daha yüksek sıcaklıklar (genellikle 2300−2500∘C) gerektirir, tipik olarak inert bir atmosferde. RSiC için fırınların olağanüstü yüksek sıcaklık yeteneklerine ihtiyacı vardır.

Bazı çok yönlü araştırma fırınları daha geniş bir koşul aralığını küçük bir ölçekte işleyebilirken, endüstriyel üretim tipik olarak belirli bir SiC sınıfı veya benzer malzemelerin dar bir aralığı için optimize edilmiş özel silisyum karbür sinterleme ekipmanı güvenmektedir. Bu, optimum özellikleri, süreç kontrolünü ve maliyet etkinliğini sağlar. SiC üretim teknolojisi, üretmeyi düşündüğünüz birincil SiC kalitelerine göre fırın seçimi çok önemlidir. Kapsamlı uzmanlığından ve Weifang SiC üretim merkezindeki rolünden yararlanan Sicarb Tech, uygun ekipmanı seçme konusunda rehberlik sağlayabilir, hatta özel SiC üretim hatları kurmak için anahtar teslim çözümler sunabilir.

Sonuç: Yüksek Değerli SiC Üretiminde Sinterleme Ekipmanının Vazgeçilmez Rolü

Silisyum karbürün ham bir tozdan aşırı endüstriyel ortamlara dayanabilen yüksek performanslı bir bileşene yolculuğu, silisyum karbür sinterleme ekipmanısofistikasyonuna ve hassasiyetine kritik ölçüde bağlıdır. Endüstriler, üstün termal, mekanik ve kimyasal dayanıklılığa sahip malzemelere giderek daha fazla ihtiyaç duydukça, SiC'yi karmaşık, güvenilir şekillerde etkili bir şekilde sinterleme yeteneği giderek daha hayati hale geliyor. yarı iletken işleme ekipmanları için havacılık ve uzay bileşenleri ve yüksek sıcaklık fırını parçalarından, optimize edilmiş sinterleme yoluyla elde edilen kalite, doğrudan nihai uygulamada gelişmiş performans ve uzun ömürlülüğe dönüşür.

Doğru türde sinterleme fırını seçimi-basınçsız sinterleme, gaz basınçlı sinterleme, reaksiyonla bağlama veya diğer gelişmiş teknikler için olsun- süreç parametreleri üzerinde titiz bir kontrol ile birlikte çok önemlidir. Bu karar sadece özel si̇li̇kon karbür ürünler malzeme özelliklerini değil, aynı zamanda i̇leri̇ serami̇k üreti̇mi̇ operasyonunun genel verimliliğini ve maliyet etkinliğini de etkiler.

Sicarb Tech, bu teknolojinin öneminin bir kanıtıdır. Çin'in SiC inovasyon ve üretiminin merkezi olan Weifang Şehrinde yer alan ve Çin Bilimler Akademisi'nin bilimsel gücü tarafından desteklenen, SiC üretim teknolojisiilerletilmesinde ön saflarda yer aldık. Uzmanlığımız sadece OEM'lere, toptan alıcılara ve teknik tedarik uzmanlarına üstün, maliyet açısından rekabetçi özelleştirilmiş SiC bileşenleri sunmamızı sağlamakla kalmıyor, aynı zamanda küresel olarak işletmelere yardımcı olmak için bizi benzersiz bir konuma getiriyor. İster yüksek kaliteli SiC parçaları arıyor olun, ister kapsamlı teknoloji transferimiz ve anahtar teslim proje hizmetlerimiz aracılığıyla kendi özel SiC üretim tesisinizi kurmayı hedefliyor olun, SicSino mükemmelliğe giden güvenilir bir yol sunar. Ortaklarımızın teknik seramiklerin zorlu dünyasında stratejik hedeflerine ulaşmalarını sağlamak için malzeme, süreç ve ekipman konusundaki derin anlayışımızı kullanmaya kararlıyız.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.