Оборудование для вакуумного спекания карбида кремния и Ag-Stack соединителей с высокой надежностью

Поделиться

Обзор продукции и актуальность на рынке 2025 года

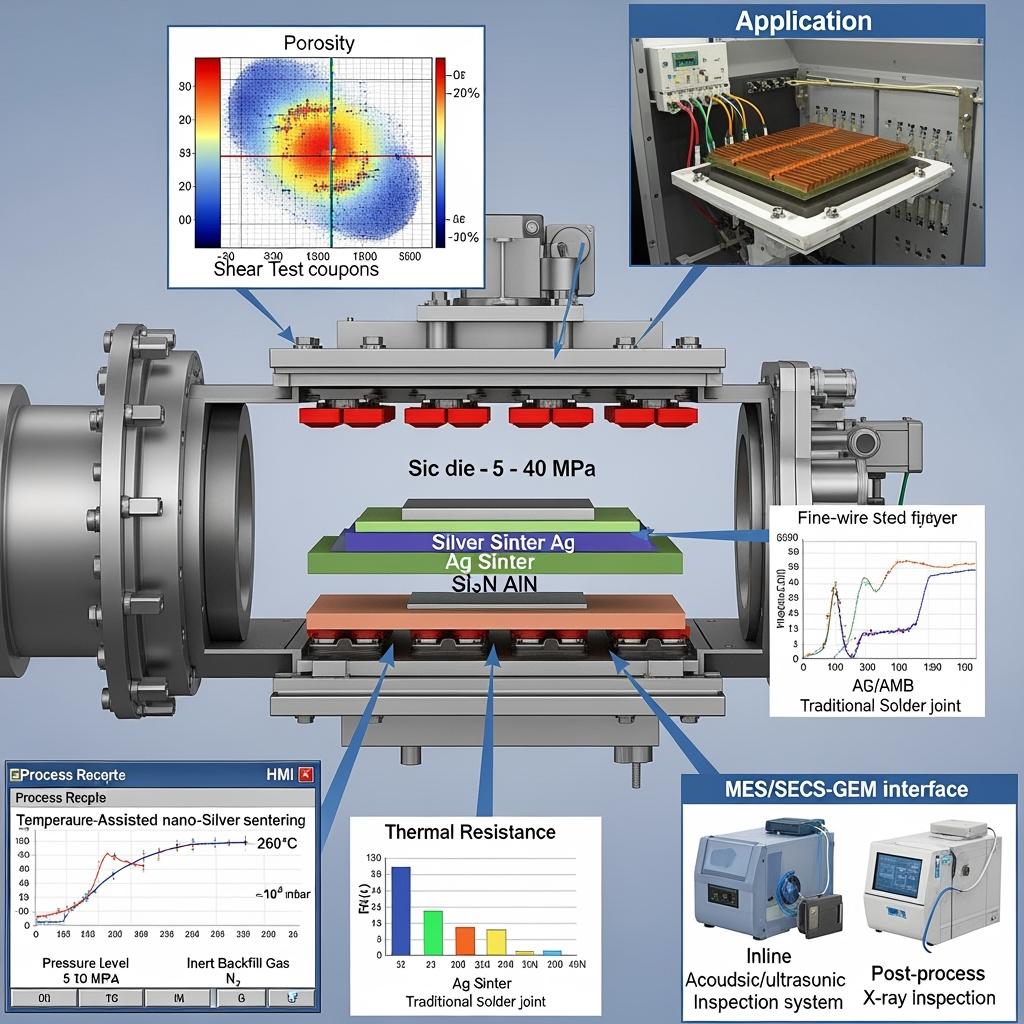

Вакуумное спекающее оборудование является краеугольным камнем надежной упаковки устройств из карбида кремния (SiC), обеспечивая высоконадежные межсоединения и кристаллы на основе серебра (Ag), которые выдерживают суровые температурные циклы. В текстильной, цементной промышленности Пакистана сталелитейногои новых промышленных секторах, PCS и MV-инверторы систем накопления энергии (BESS) сталкиваются с температурой окружающей среды 45–50°C, пылью и нестабильностью сети на питающих линиях 11–33 кВ. В этих условиях традиционные паяные соединения разрушаются, повышая тепловое сопротивление и ставя под угрозу время безотказной работы. Вакуумное спекание серебряной (Ag) пасты, заготовок или нано-Ag пленок создает почти беспористую металлургическую связь с исключительной теплопроводностью и устойчивостью к ползучести, непосредственно улучшая эффективность преобразователя, плотность мощности и срок службы.

По мере того, как частоты переключения SiC возрастают до 50–200 кГц для компактных магнитных элементов и эффективности системы ≥98%, увеличиваются колебания температуры перехода (ΔTj). Вакуумное спекающее оборудование обеспечивает точный контроль давления, температуры и атмосферы, необходимый для формирования высокопрочных Ag-стеков между кристаллами SiC, подложками DBC/AMB (Si3N4/AlN) и опорными плитами или охлаждающими плитами. Основными факторами 2025 года для Пакистана являются:

- Повышение надежности: межсоединения Ag-sinter помогают достичь целевых показателей MTBF, близких к 200 000 часов, даже в пыльных, жарких условиях, ограничивающих охлаждение.

- Эффективность и плотность: Более низкое тепловое сопротивление снижает температуру перехода, обеспечивая меньшие радиаторы и улучшение плотности мощности в 1,8–2,2 раза.

- Локализация: Создание возможностей спекания в стране сокращает сроки поставки, соответствует государственному промышленному обновлению и укрепляет послепродажную поддержку.

Технические характеристики и расширенные функции

- Технологические возможности

- Диапазон температур: 150–300°C для нано-Ag с давлением; варианты до 400–500°C для специализированных систем Ag

- Контроль давления: 5–40 МПа программируемый, равномерный по всей площади плиты с обратной связью в реальном времени

- Атмосфера: Высокий вакуум (<10^-3 мбар) с инертным (N2/Ar) заполнением; контроль низкого содержания O2 ppm для предотвращения окисления

- Выравнивание и плоскостность: плоскостность <20 мкм по приспособлениям 200×200 мм; варианты зажима с низкой деформацией

- Тепловые профили: Многоступенчатые рампы/выдержки; контролируемое охлаждение для смягчения остаточного напряжения

- Материалы и стеки

- Ag-пасты, нано-Ag пленки и заготовки; совместимы с покрытиями Ni/Ag/Au на Cu; поддерживают подложки DBC/AMB (Si3N4/AlN) и опорные плиты Cu/Mo

- Многоуровневые стеки для крепления кристаллов плюс соединения подложка-опорная плита

- Обеспечение качества и метрология

- Регистрация смещения/давления в режиме онлайн; данные, основанные на партии

- Неразрушающий контроль после обработки (C-SAM/ультразвук), рентгеновское излучение для пустот, станции испытаний на сдвиг/растяжение

- Рабочие процессы извлечения Rth-jc; отображение теплового импеданса для цифровых двойников

- Производительность и автоматизация

- Пакетные и полунепрерывные модели; комплекты для смены форматов различных модулей

- Варианты роботизированной загрузки; совместимость FOUP/SMIF для чистой обработки

- Подключение SECS/GEM и OPC-UA; управление рецептами и информационные панели SPC

- Безопасность и техническое обслуживание

- Блокировки от избыточного давления/избыточной температуры; обнаружение нарушения вакуума

- Сервисные комплекты для графитовой горячей зоны; процедуры калибровки для давления и термопар

Сравнение производительности межсоединений модулей SiC в суровых промышленных условиях

| Критерий | Вакуумное спекание на основе Ag (с давлением) | Высокосвинцовое или SAC-паяное соединение |

|---|---|---|

| Теплопроводность соединения | Высокий (эквивалент ~150–250 Вт/м·К) | Умеренный (40–70 Вт/м·К) |

| Выносливость при циклировании мощности (ΔTj) | Отлично; минимальная усталость при ползучести | Ограничено ползучестью припоя/ростом пустот |

| Возможность рабочей температуры | Стабильно до перехода 175°C | Необходимо снижение номинальных характеристик при высоком Tj |

| Скорость пустот и качество связи | Очень низкая пористость с контролем процесса | Более высокий риск пустот; откачка в течение срока службы |

| Влияние на размер системы | Обеспечивает меньшие радиаторы/охлаждающие пластины | Требуется большее охлаждение |

Ключевые преимущества и проверенные выгоды с цитатой эксперта

- Надежность в течение срока службы: соединения, спеченные Ag, устойчивы к ползучести и поддерживают низкое тепловое сопротивление в широком диапазоне циклов ΔTj, что имеет решающее значение для преобразователей SiC 50–200

- Эффективность и занимаемая площадь: Уменьшение Rth-jc и равномерное распределение тепла снижают массу радиатора/холодной пластины, повышая эффективность PCS до ≥98% и уменьшая объем корпуса более чем на 30%.

- Стабильность процесса: Вакуум в сочетании с контролируемым давлением обеспечивает воспроизводимые слои склеивания, что позволяет добиться более узкого распределения параметров и ускорить наращивание производства.

Экспертный взгляд:

“Pressure-assisted silver sintering provides superior thermal and mechanical reliability compared to solder, making it the preferred interconnect for high-temperature, high-cycling SiC power modules.” — IEEE Power Electronics Magazine, packaging reliability insights (https://ieeexplore.ieee.org)

Реальные области применения и измеримые истории успеха

- BESS мощностью 2 МВт/4 МВтч в Пенджабе: Переход от пайки к спеканию Ag-частиц на кристаллах и подложках снизил температуру перехода на ~10–14°C при полной нагрузке. Эффективность системы выросла до 98,2%, а объем сборочного узла охлаждения снизился примерно на 35%, что повысило время безотказной работы в пик летней жары.

- Промышленные приводы на текстильных фабриках в Синдхе: Соединения, полученные спеканием Ag-частиц, устранили повторяющиеся отказы паяных соединений из-за частых циклов запуска/остановки. Среднее время между вызовами в сервис увеличилось более чем на 25%, что снизило затраты на техническое обслуживание.

- Пилотный проект MV-инвертора в южном Пакистане: Спекание Ag-частиц DBC-к-основанию снизило температурный дрейф по фазам, что позволило увеличить частоту переключения и уменьшить размеры LCL-фильтров, одновременно соответствуя требованиям по FRT и реактивной мощности, предъявляемым энергоснабжающей организацией, с первого раза.

Вопросы выбора и обслуживания

- Конструкция стека

- Выбирайте Si3N4-DBC для максимальной циклической надежности; рассмотрите AlN-DBC для максимального теплового потока при управляемой цикличности.

- Укажите металлизацию, совместимую с Ag (покрытия Ni/Ag или Ni/Au), и проверьте смачиваемость.

- Параметры процесса

- Оптимизируйте температуру/давление/выдержку для достижения целевой толщины слоев склеивания (например, 20–50 мкм) и низкой пористости.

- Используйте оснастку cLAD/графит для поддержания плоскостности и равномерного давления; контролируйте профили смещения.

- Контроль и метрология

- Используйте C-SAM для обнаружения пустот, рентгеновское излучение для контроля покрытия и испытания на сдвиг в соответствии с рекомендациями IPC/JEDEC.

- Извлеките тепловое сопротивление для моделей цифровых двойников и профилактического обслуживания.

- Экологическая готовность

- Рассмотрите возможность нанесения конформных покрытий и коррозионностойких покрытий для влажных и запыленных площадок; обеспечьте планы технического обслуживания фильтров для охлаждения.

- Цепочка поставок и локализация

- Поставляйте пасты/заготовки Ag со стабильной реологией; внедрите хранение в холодовой цепи, где это требуется.

- Планируйте обучение операторов и профилактическое обслуживание для обеспечения высокого времени безотказной работы оборудования.

Факторы успеха в отрасли и отзывы клиентов

- Межфункциональное сотрудничество между командами по упаковке, тепловым характеристикам и управлению сокращает время ввода в эксплуатацию и повышает надежность в полевых условиях.

- SPC по давлению, температуре и вакууму повышает согласованность от партии к партии, снижая риск переделки и гарантийных обязательств.

Отзывы клиентов:

«Применение вакуумного спекания Ag-частиц устранило наши отказы паяных соединений из-за усталости и снизило температуру перехода на несколько градусов, что позволило нам пройти испытания энергоснабжающей организации без увеличения размеров системы охлаждения». — Руководитель инженерной группы, пакистанский производитель PCS

Будущие инновации и тенденции рынка

- Низкотемпературные нано-Ag-системы для чувствительных подложек при сохранении высокой надежности

- Встроенная метрология пористости и настройка параметров на основе ИИ для максимизации выхода годных изделий

- Спекание меди и гибридные стеки Ag/Cu для снижения затрат без ущерба для производительности

- Программы локализации в Пакистане для создания производственных линий по упаковке модулей с вакуумным спеканием и встроенным контролем

Часто задаваемые вопросы и ответы экспертов

- Какие давление и температура являются типичными для спекания Ag-частиц?

Спекание с приложением давления обычно использует 5–30 МПа и 200–260°C для нано-Ag-паст; рецептуры варьируются в зависимости от типа пасты и стека. - Как спекание Ag-частиц сравнивается с пайкой в циклических испытаниях?

Соединения, полученные спеканием Ag-частиц, демонстрируют заметно повышенную устойчивость к ползучести и росту трещин, выдерживая циклы с высоким ΔTj, в которых пайка приводит к усталости. - Обязателен ли вакуум?

Контролируемый вакуум с инертным заполнением сводит к минимуму окисление и улучшает уплотнение, обеспечивая слои склеивания с низким содержанием пустот и воспроизводимость. - Можем ли мы модернизировать существующие конструкции модулей?

Да. Многие посадочные места, предназначенные для пайки, можно адаптировать; проверьте совместимость металлизации и повторно оцените тепловые/механические характеристики. - Какие проверки необходимы?

C-SAM, рентгеновское излучение, проверка толщины слоев склеивания, испытания на сдвиг и извлечение теплового сопротивления обеспечивают всестороннюю картину качества.

Почему это решение работает для ваших операций

Вакуумное спекание для межсоединений Ag-стека превращает теоретические преимущества SiC в практическую надежность и повышение эффективности. За счет снижения теплового сопротивления, устойчивости к усталости и обеспечения работы на более высокой частоте оно поддерживает эффективность PCS ≥98%, плотность мощности 1,8–2,2× и длительный срок службы в условиях высоких температур и запыленности Пакистана. Это напрямую снижает LCOE, частоту технического обслуживания и риск ввода в эксплуатацию для текстильной, цементной, сталелитейной и новых промышленных применений.

Свяжитесь со специалистами для получения индивидуальных решений

Сотрудничайте с Sicarb Tech для создания высоконадежных производственных линий по упаковке:

- 10+ лет опыта производства SiC

- Поддержка и инновационный конвейер Китайской академии наук

- Индивидуальная разработка компонентов R-SiC, SSiC, RBSiC и SiSiC со сложными стеками DBC/AMB

- Услуги по передаче технологий и созданию заводов — планировка, выбор инструментов, SAT/FAT, рецептуры и поддержка сертификации

- Комплексные решения от материалов и устройств до спекания, модулей, охлаждения и соответствия требованиям

- Проверенные результаты с 19+ предприятиями, повышающими эффективность, надежность и сокращающими время выхода на рынок

Закажите бесплатную консультацию по спецификациям спекающего оборудования, рецептурам процессов и планированию локализации:

- Электронная почта: [email protected]

- Телефон/WhatsApp: +86 133 6536 0038

Зарезервируйте слоты для сборки оборудования и передачи процессов на 2025–2026 годы, чтобы ускорить реализацию программ PCS и MV-инверторов в Пакистане.

Метаданные статьи

Последнее обновление: 2025-09-10

Следующее запланированное обновление: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.