Оборудование для нарезки кубиками и утонения пластин из карбида кремния для металлизации обратной стороны и высокопроизводительной обработки

Поделиться

Обзор продукции и актуальность на рынке 2025 года

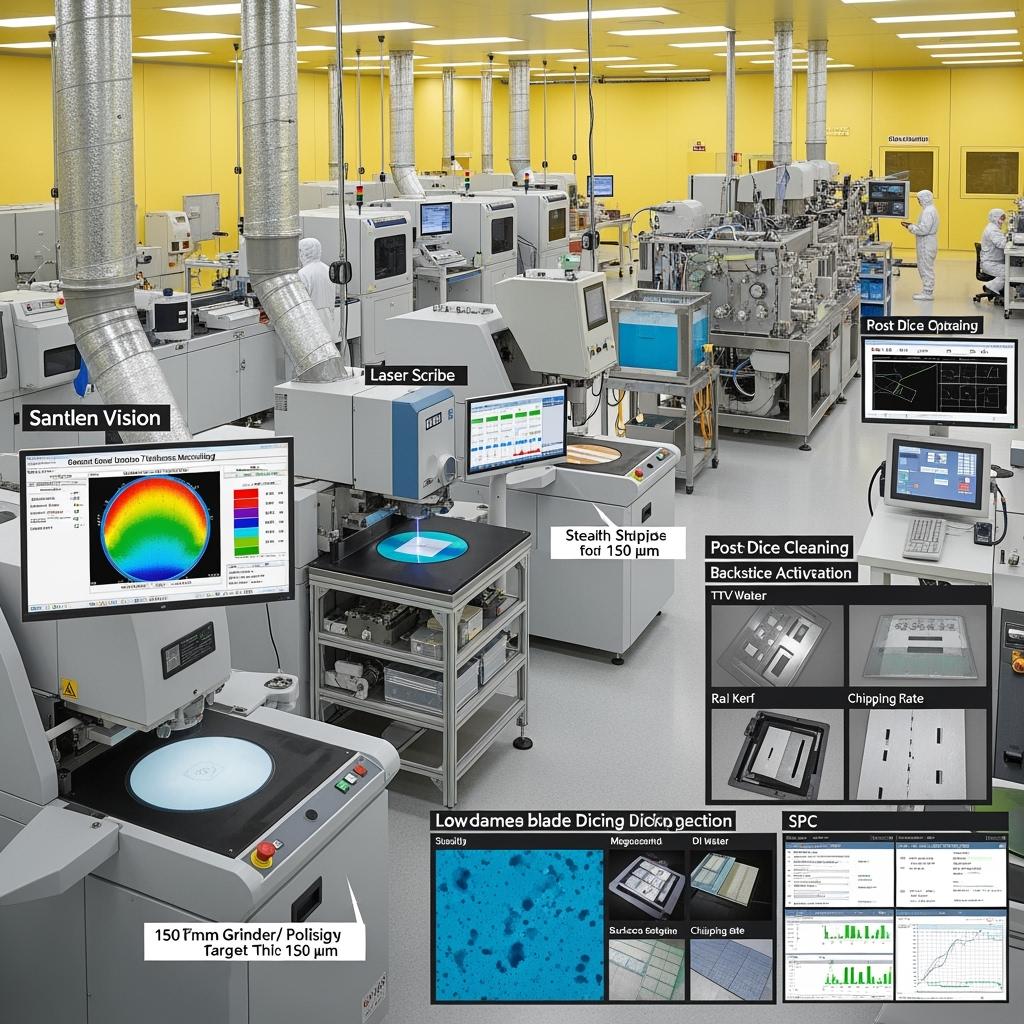

Оборудование для резки и утонения карбида кремния (SiC) обеспечивает высокопроизводительную обработку задней части для силовых устройств, предназначенных для работы в сети 11–33 кВ, инверторов, подключенных к сети, и промышленных приводов в текстильной, цементной и сталелитейного секторах. Специально разработанные шлифовальные станки, инструменты CMP/травления, системы лазерной резки или резки лезвиями и модули снятия нагрузки обеспечивают точный контроль толщины пластины, минимальное сколы и неповрежденные задние поверхности для надежной металлизации и формирования омического контакта. Результатом является более низкое последовательное сопротивление, улучшенная тепловая производительность и повышенная надежность модуля при рабочих температурах до +175°C, поддерживающие эффективность инвертора ≥98,5% и до 2-кратной плотности мощности в жарких (45–50°C) и запыленных условиях в южном Пакистане.

В 2025 году рост развертывания фотоэлектрических установок среднего напряжения (ожидается более 5 ГВт за пять лет) и электрификация промышленности требуют локализованных, высокопроизводительных этапов производства SiC. Усовершенствованное утонение до 120–250 мкм для отдельных кристаллов и 200–350 мкм для крупногабаритных микросхем уменьшает длину теплового пути и высоту стека модуля. Платформы резки, которые управляют твердостью и хрупкостью SiC — с использованием оптимизированных химических составов лезвий, лазерного нанесения рисунка или гибридных процессов — защищают целостность краев, что является ключевым фактором напряжения пробоя и долгосрочной стабильности утечки. Интеграция плазменного удаления загрязнений, совместимости с имплантацией/отжигом задней стороны и контролируемой шероховатости для адгезии металлизации обеспечивает чистые, повторяемые процессы задней части, соответствующие высоконадежным потокам упаковки.

Технические характеристики и расширенные функции

- Утонение пластин и обработка поверхности

- Целевая толщина: 120–350 мкм (в зависимости от области применения); общее изменение толщины (TTV) ≤ 5–10 мкм

- Ш

- Шероховатость задней стороны

- Технологии резки

- Скрайбирование лазером + гибридное разделение лезвием/резкой для минимального повреждения краев и более узких дорожек

- Высокожесткие шпиндели и оптимизированные алмазные лезвия для SiC; химия хладагента, контролирующая образование мусора и тепловой удар

- Обнаружение сколов в реальном времени, мониторинг канавки и адаптивное управление подачей для поддержания краев с низким дефектом

- Готовность к металлизации задней стороны

- Активация поверхности: плазма кислорода/аргона для удаления остатков и улучшения адгезии

- Совместимость с металлизацией: стеки Ti/Ni/Ag, Ti/Ni/Au или Ni/Ag; тепловые бюджеты согласованы с предыдущей имплантацией/отжигом

- Чистота: мегазвуковая DI, низкое содержание ионов и контроль частиц до класса 1000 или лучше вокруг осаждения

- Метрология и аналитика

- Картографирование толщины в линии, измерение прогиба/деформации и контроль краев (рабочий процесс образца, готового к SEM)

- SPC с контрольными картами для TTV, процента сколов краев, прочности кристалла (прокси-метод изгиба в 4 точках) и сопротивления металлического листа после осаждения

- Производительность и автоматизация

- Обработка кассета-кассета; стеки слоев и шаблоны дорожек, управляемые рецептами

- Подключение MES для отслеживания партий, отслеживания штрих-кодов/RFID и информационных панелей выхода

- Экологическая устойчивость для локального развертывания

- Корпуса с фильтрацией HEPA, удаление пыли для шлифовки/резки и коррозионностойкие компоненты для сценариев прибрежной влажности

- Графики профилактического обслуживания и запасные комплекты, подходящие для региональной логистики обслуживания

Описательное сравнение: оптимизированное утонение/резка SiC по сравнению с общими линиями задней части кремния

| Критерий | Оптимизированная для SiC линия истончения и резки | Общая линия задней части кремния |

|---|---|---|

| Качество краев и сколы | Стелс/гибридные процессы с адаптивным управлением обеспечивают очень низкую степень сколов | Более высокие сколы и микротрещины на твердом/хрупком SiC |

| Толщина и TTV | 120–350 мкм с TTV ≤ 5–10 мкм | Ограниченный контроль при твердости SiC; больший TTV |

| Готовность к металлизации задней стороны | Плазменная активация, поверхности с низким повреждением, поток, совместимый с чистыми помещениями | Риск остаточного повреждения и загрязнения |

| Выход на больших кристаллах | Более высокая прочность кристалла и целостность пробоя | Увеличение дефектов краев и дрейфа утечки |

| Время безотказной работы в пыльных средах | HEPA и удаление пыли, настроенные для абразивного мусора | Загрязнение и ускоренный износ инструмента |

Ключевые преимущества и проверенные выгоды с цитатой эксперта

- Более высокий выход устройств: истончение с низким повреждением и контролируемая резка минимизируют дефекты краев, которые вызывают утечку и преждевременный пробой, повышая выход пластины на кристалл.

- Улучшенная тепловая и электрическая производительность: точный контроль толщины снижает тепловое сопротивление и потери сопротивления в рабочем состоянии после металлизации задней стороны, способствуя эффективности системы ≥98,5%.

- Надежность при высокой температуре окружающей среды: чистые интерфейсы задней стороны и прочные края повышают долгосрочную стабильность в условиях 45–50°C и при термическом циклировании в установленных модулях.

- Ускоренное выведение на рынок: автоматизированная метрология и SPC ускоряют анализ первопричин и настройку процесса для программ MV PV и промышленных программ Пакистана.

Экспертный взгляд:

«Целостность краев и состояние поверхности задней стороны имеют решающее значение для надежности устройств SiC. Оптимизированные процессы истончения и резки напрямую улучшают поведение при пробое и долгосрочную стабильность утечки». — Руководство IEEE по изготовлению силовых устройств (ieee.org)

Реальные области применения и измеримые истории успеха

- Производство MV PV MOSFET: переход от резки только лезвием к стелс-гибридной резке снизил дефекты сколов краев примерно на 60%, увеличив количество годных кристаллов на пластину и обеспечив стабильный пробой во всех партиях, используемых в инверторах с эффективностью ≥98,5%.

- Диоды для текстиля и стали: контролируемая шероховатость задней стороны и стеки Ti/Ni/Ag снизили вариативность контактного сопротивления, улучшив совместное использование тока модулем и уменьшив горячие точки.

- Кристаллы модулей большой площади: улучшение TTV с ~15 мкм до ≤7 мкм улучшило планарность крепления, уменьшив пустоты и увеличив срок службы при циклировании мощности в корпусах на основе Si3N4/AlN.

Вопросы выбора и обслуживания

- Определение процесса

- Выберите целевую толщину на основе тепловых симуляций и компоновки корпуса; определите пределы TTV и прогиба для крепления кристалла.

- Выберите метод резки: стелс-гибридный для больших кристаллов и узких канавок; оптимизированный только лезвием для небольших кристаллов, чувствительных к стоимости.

- Расходные материалы и параметры

- Согласуйте характеристики алмазного круга и лезвия с твердостью и толщиной пластины; управляйте химическим составом и потоком хладагента, чтобы минимизировать тепловой удар.

- Настройте мощность лазера, глубину фокусировки и шаг сканирования, чтобы ограничить повреждение ниже дорожки.

- Чистота и метрология

- Включите мегазвуковую очистку и плазменное удаление загрязнений перед металлизацией; проверьте с помощью анализа поверхности (например, XPS, угол контакта).

- Контролируйте дефекты краев с помощью автоматизированного оптического контроля и периодической выборки SEM.

- Исправность инструмента в пыльных регионах

- Обеспечьте интервалы обслуживания HEPA; отслеживайте вибрацию шпинделя и перепады фильтрации хладагента; поддерживайте запас запасных частей на месте.

Факторы успеха в отрасли и отзывы клиентов

- Совместная оптимизация с эпитаксией и металлизацией гарантирует, что активация легирующей добавки задней стороны и формирование контакта не будут нарушены механическими повреждениями.

- Раннее DOE по шероховатости по сравнению с контактным сопротивлением и прочностью кристалла устанавливает надежные технологические окна.

Отзывы клиентов:

«Стелс-скрайбирование плюс оптимизированная шлифовка сократили наши отказы, связанные с краями, и стабилизировали контактное сопротивление. Наши модули MV инвертора теперь поддерживают более жесткие распределения параметров в производстве». — Операционный директор, региональный производитель силовых устройств

Будущие инновации и тенденции рынка

- Достижения лазерного стелса, обеспечивающие более узкие дорожки и больше кристаллов на пластину без ущерба для прочности

- Гибридные плазменные/CMP-покрытия для дальнейшего уменьшения повреждений под поверхностью перед металлизацией

- Встроенное машинное зрение для прогнозирования сколов в реальном времени и адаптивного управления подачей

- Локализованные линии обработки и учебные программы в соответствии с пакистанским рынком инверторов, объем которого составляет примерно 500 миллионов долларов США, и строительством MV PV мощностью >5 ГВт

Часто задаваемые вопросы и ответы экспертов

- Какую толщину пластины следует выбрать для устройств MV SiC?

Типичные диапазоны составляют 150–250 мкм для больших MOSFET/диодов, чтобы сбалансировать тепловые характеристики и прочность кристалла; завершите с помощью тепло-механического моделирования и пределов процесса крепления. - Как стелс-резка улучшает выход?

Он создает внутренние модифицированные слои, которые направляют распространение трещин, уменьшая сколы поверхности и микротрещины, что улучшает прочность краев и согласованность пробоя. - Какая шероховатость задней стороны оптимальна для металлизации?

Ra в диапазоне 10–30 нм часто уравновешивает адгезию и низкое контактное сопротивление; проверьте с помощью вашего металлического стека и профиля отжига. - Как предотвратить деградацию инструмента, связанную с пылью?

Используйте корпуса с фильтрацией HEPA, запланированные замены фильтров и фильтрацию хладагента; контролируйте вибрацию шпинделя и внедряйте профилактическое обслуживание. - Совместим ли процесс с высокотемпературным активационным отжигом?

Да. Истончение/резка выполняется последовательно, чтобы избежать повреждения активированных областей; плазменная очистка обеспечивает адгезию металлизации без ухудшения предыдущих имплантаций/отжигов.

Почему это решение работает для ваших операций

Специальное оборудование для истончения и резки SiC преобразует передовую эпитаксию и конструкцию устройств в высокопроизводительные, надежные кристаллы, подходящие для MV PV и промышленных приводов в Пакистане. Обеспечивая целостность краев, контролируя толщину и TTV и подготавливая чистые задние стороны для металлизации, вы получаете эффективность ≥98,5%, до 2× плотность мощности и длительный срок службы в жарких, пыльных средах, снижая общую стоимость и ускоряя развертывание.

Свяжитесь со специалистами для получения индивидуальных решений

Создайте высокопроизводительную линию задней части SiC с комплексным партнером:

- 10+ лет опыта производства SiC

- Поддержка со стороны ведущей исследовательской экосистемы, стимулирующей инновации в области истончения, резки и металлизации

- Разработка индивидуальных продуктов для R-SiC, SSiC, RBSiC и SiSiC для тепловой и структурной интеграции

- Услуги по передаче технологий и созданию заводов для локальной обработки и обучения задней части

- Готовые решения от материалов до устройств, упаковки, тестирования и квалификации

- Проверенное сотрудничество с 19+ предприятиями, обеспечивающее повышение производительности и надежности

Запросите бесплатную консультацию и индивидуальный план процесса истончения/резки + металлизации:

- Электронная почта: [email protected]

- Телефон/WhatsApp: +86 133 6536 0038

Зарезервируйте слоты для установки и квалификации на 2025–2026 годы, чтобы согласовать их с наращиванием производства инверторов MV и промышленных приводов и сократить время получения дохода.

Метаданные статьи

Последнее обновление: 2025-09-10

Следующее запланированное обновление: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.