Раскрытие превосходной защиты и производительности с помощью покрытий из карбида кремния

Поделиться

В постоянно развивающемся ландшафте промышленных технологий спрос на материалы, способные выдерживать экстремальные условия и обеспечивать повышенную производительность, имеет первостепенное значение. Среди доступных передовых решений, покрытия из карбида кремния (SiC) стали краеугольным камнем для защиты и улучшения компонентов в множестве высокотехнологичных отраслей. Эти покрытия — не просто поверхностные слои; это спроектированные улучшения, которые значительно продлевают срок службы и повышают эффективность критически важных деталей. Для инженеров, менеджеров по закупкам и технических покупателей в таких отраслях, как полупроводники, аэрокосмическая промышленность и высокотемпературное производство, понимание ценности заказных покрытий SiC является ключом к поддержанию конкурентного преимущества. Стремление к превосходным свойствам материалов часто приводит к техническим керамическим покрытиям, и SiC выделяется своим замечательным сочетанием твердости, термической стабильности и химической инертности.

Важность технологии SiC подчеркивается специализированными промышленными центрами, такими как город Вэйфан в Китае, который стал мировым центром производства настраиваемых деталей из карбида кремния. В этом регионе работают более 40 предприятий по производству SiC, на долю которых приходится значительная часть национального производства Китая. В этой динамичной экосистеме Sicarb Tech сыграла ключевую роль с 2015 года, внедрив и внедрив передовые технологии производства SiC. Являясь организацией, принадлежащей Инновационному парку Китайской академии наук (Вэйфан) и тесно сотрудничающей с Национальным центром передачи технологий Китайской академии наук, SicSino использует надежные научные и технологические возможности Китайской академии наук. Это позволяет нам не только наблюдать, но и активно вносить вклад в текущее развитие местной индустрии SiC, гарантируя, что наши клиенты получают выгоду от последних достижений в области защитных слоев SiC и изготовления компонентов на заказ.

Основные преимущества: почему стоит выбрать покрытия из карбида кремния?

Решение об использовании покрытий из карбида кремния проистекает из четкого набора преимуществ в производительности, которые напрямую решают проблемы, возникающие в сложных промышленных условиях. Эти покрытия обеспечивают преобразующее улучшение материалов подложки, обеспечивая защиту от износа, коррозиии высоких температур, что в конечном итоге приводит к сокращению времени простоя, снижению затрат на техническое обслуживание и улучшению качества продукции. Когда технические покупатели и инженеры ищут высокоэффективные керамические покрытия, SiC неизменно занимает первое место благодаря своим внутренним свойствам.

Давайте углубимся в конкретные преимущества:

- Исключительная износостойкость: Карбид кремния — один из самых твердых коммерчески доступных керамических материалов, уступающий только алмазу. При нанесении в качестве покрытия он придает выдающуюся устойчивость к истиранию, абразивному износу и эрозии. Это делает износостойкие покрытия SiC идеальными для компонентов, подверженных трению, воздействию твердых частиц или высокоскоростным потокам.

- Превосходная коррозионная стойкость: SiC обладает замечательной инертностью к широкому спектру кислот, щелочей и расплавленных солей даже при повышенных температурах. Это делает коррозионностойких покрытий на основе SiC бесценными для оборудования, используемого в химической обработке, морской среде и производстве электроэнергии, где агрессивная среда может быстро разрушить незащищенные детали.

- Высокотемпературная стабильность и свойства теплового барьера: Покрытия SiC могут сохранять свою структурную целостность и защитные качества при температурах, превышающих 1500∘C (2732∘F) в определенных составах. Они также могут действовать как эффективные теплозащитные покрытия (TBC) SiC, защищая подложки от чрезмерного нагрева и теплового удара, что имеет решающее значение в камерах сгорания, выхлопных системах и компонентах печей.

- Повышенная твердость и долговечность: Внутренняя твердость SiC значительно увеличивает твердость поверхности покрытого компонента, защищая его от царапин, вмятин и деформации. Это приводит к существенному улучшению общей долговечности и срока службы детали.

- Настраиваемые электрические свойства: В зависимости от чистоты и конкретного состава (например, легирования) покрытия SiC могут варьироваться от электроизоляционных до полупроводниковых. Эта универсальность позволяет использовать их в слоях электрической изоляции или, наоборот, в приложениях, требующих контролируемой проводимости при высоких температурах.

- Химическая инертность и чистота: Низкая реакционная способность SiC гарантирует, что покрытия не загрязняют процессы, что особенно важно в производстве полупроводников и фармацевтических приложениях, где чистота процесса имеет первостепенное значение.

Чтобы представить эти преимущества в перспективе, рассмотрим следующее сравнение:

| Характеристика | Покрытие из карбида кремния (SiC) | Типичное покрытие TiN | Типичное покрытие DLC | Покрытие из оксида алюминия |

|---|---|---|---|---|

| Макс. температура использования | Очень высокая (например, >1500∘C) | Умеренная (например, ∼600∘C) | Низкая (например, ∼350∘C) | Высокая (например, ∼1700∘C) |

| Твердость (HV) | Чрезвычайно высокая (2500-3500) | Высокая (2000-2400) | Очень высокая (1500-9000) | Высокая (1800-2200) |

| Химическая стойкость | Превосходно | Хорошо | Хорошо | Очень хорошо |

| Стойкость к истиранию | Превосходно | Хорошо | Превосходно | Хорошо |

| Основной пример преимущества | Высокотемпературный износ и коррозия | Общий износ | Низкое трение | Электрическая изоляция |

Эта таблица показывает, почему промышленные применения покрытий SiC часто выбираются, когда требуется сочетание экстремальной твердости, устойчивости к высоким температурам и высокой химической стойкости. Sicarb Tech тесно сотрудничает с клиентами, чтобы определить оптимальную стратегию нанесения покрытия SiC, которая соответствует их конкретным эксплуатационным требованиям, обеспечивая полное использование этих преимуществ.

Основные промышленные применения: где покрытия из карбида кремния имеют значение

Уникальное сочетание свойств, предлагаемых покрытий из карбида кремния делает их незаменимыми в самых разных отраслях промышленности. Специалисты по закупкам и производители комплектного оборудования, ищущие надежные решения для нанесения покрытий OEM SiC обнаружат, что эти передовые керамические материалы повышают производительность и долговечность в некоторых из самых сложных эксплуатационных условиях. Универсальность SiC позволяет адаптировать его к конкретным потребностям, от защиты хрупких полупроводниковых компонентов до укрепления надежного промышленного оборудования.

Вот некоторые из основных секторов и применений, выигрывающих от покрытий SiC:

- Производство полупроводников: Эта отрасль требует сверхвысокой чистоты и устойчивости к агрессивным плазменным средам.

- Приложения: Защита компонентов плазменных травящих камер (душевые головки, электростатические патроны, вкладыши), систем обработки пластин (конечные эффекторы, патроны) и деталей оборудования CVD, таких как покрытие SiC для графита восприимчивых устройств и инжекторных трубок.

- Преимущества: Снижение образования частиц, увеличение срока службы компонентов, повышение стабильности процесса и предотвращение загрязнения металлами. SicSino, через свою сеть в Вэйфане, поддерживает производителей в поиске высокочистых CVD SiC покрытие для этих критически важных применений.

- Высокотемпературные печи и обжиговые печи: Компоненты в этих средах подвергаются воздействию экстремальных температур, термических циклов и потенциально коррозионных атмосфер.

- Приложения: Покрытие для нагревательных элементов (SiC или металлических), футеровки печей, защитных трубок термопар, тиглей и фурнитуры печей (балки, ролики, пластины).

- Преимущества: Повышенная стойкость к окислению, предотвращение провисания или деформации при высоких температурах, повышение энергоэффективности и увеличение срока службы внутренних частей печи.

- Аэрокосмическая и оборонная промышленность: Спрос на легкие материалы, способные выдерживать экстремальные температуры, эрозию и коррозионное реактивное топливо, имеет решающее значение.

- Приложения: Защитные покрытия для компонентов турбореактивных двигателей (лопатки, лопатки, камеры сгорания), сопел ракет, передних кромок ракет и компонентов для гиперзвуковых аппаратов.

- Преимущества: Повышение эффективности двигателя за счет более высоких рабочих температур, защита от эрозии и окисления горячим газом, а также снижение износа критически важных деталей.

- Энергетический сектор: Этот сектор требует материалы, устойчивые к высоким температурам, давлению, износу и коррозии при производстве электроэнергии и добыче ресурсов.

- Приложения: Компоненты в газовых и паровых турбинах, теплообменниках, приемниках солнечных башен, топливных элементах и подземном оборудовании в нефтяной и газовой промышленности. Коррозионностойкие покрытия SiC жизненно важны для ядерных применений, защищая компоненты от агрессивных хладагентов и радиации.

- Преимущества: Повышенная тепловая эффективность, увеличение периодов эксплуатации между техническим обслуживанием и повышение безопасности в агрессивных средах.

- Промышленное производство и машиностроение: Многие общие промышленные процессы включают абразивные материалы, агрессивные химические вещества или высокие механические нагрузки.

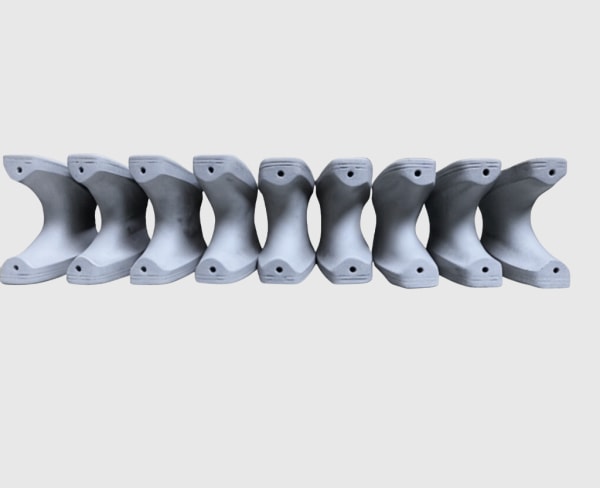

- Приложения: Покрытие для компонентов насосов (крыльчатки, корпуса, валы), механических уплотнений, подшипников, клапанов (шары, седла), режущих инструментов, сопел для абразивной обработки или струйной обработки жидкостью и различных других износостойкие покрытия SiC для изнашиваемых деталей.

- Преимущества: Значительное увеличение срока службы изнашиваемых компонентов, снижение потребности в смазке в некоторых случаях, повышение надежности оборудования и снижение общих затрат на техническое обслуживание.

- Химическая промышленность (CPI): Оборудование в CPI часто работает с высококоррозионными кислотами, основаниями и растворителями при различных температурах.

- Приложения: Защитные покрытия для реакторов, труб, клапанов, мешалок и датчиков.

- Преимущества: Превосходная защита от широкого спектра химических воздействий, предотвращение загрязнения продукции и увеличение срока службы оборудования, что приводит к более безопасному и эффективному химическому производству.

Sicarb Tech понимает нюансы этих разнообразных применений. Используя наш глубокий опыт и всесторонние возможности производственного центра SiC в Вэйфане, мы помогаем клиентам в разработке заказных покрытий SiC стратегии, адаптированные к их конкретным операционным условиям, обеспечивая оптимальную производительность и ценность. Будь то для оптовой продажи SiC-покрытий требований или узкоспециализированных компонентов OEM, наш доступ к широкому спектру производственных технологий облегчает создание решений, отвечающих строгим требованиям современной промышленности.

Понимание методов осаждения покрытий SiC

Эффективное нанесение покрытия из карбида кремния требует сложных методов осаждения, которые обеспечивают оптимальную адгезию, желаемую толщину и правильную микроструктуру для предполагаемого применения. Каждый метод предлагает уникальные преимущества и подходит для различных материалов подложки, геометрии компонентов и требований к производительности. Понимание этих методов имеет решающее значение для технических покупателей и инженеров при указании защитных слоев SiC.

Ниже приведены некоторые из выдающихся методов осаждения покрытий SiC:

- Химическое осаждение из газовой фазы (CVD):

- Процесс: CVD предполагает введение летучих газов-предшественников (содержащих кремний и углерод, например, метилтрихлорсилан — MTS или силан и углеводород) в реакционную камеру, нагретую до высоких температур (обычно от 900∘C до 1400∘C, но может быть выше для конкретных фаз SiC). Газы разлагаются и реагируют на нагретой поверхности подложки, образуя плотную, высокочистую и конформную пленку SiC.

- Преимущества: Производит покрытия очень высокой чистоты и плотности, отличной соответствия сложным формам, превосходной адгезии и способности образовывать кристаллический (часто кубический β-SiC) или аморфный SiC. CVD SiC покрытие является предпочтительным методом для полупроводниковых компонентов и применений, требующих экстремальной коррозионной стойкости.

- Типичные области применения: Покрытие графитовых восприимчивых устройств для эпитаксии полупроводников, компоненты для реакторов MOCVD, сопла ракет, трубки теплообменников и высокочистые компоненты SiC.

- Физическое осаждение из газовой фазы (PVD):

- Процесс: PVD включает в себя несколько методов вакуумного осаждения, включая распыление и испарение.

- Распыление: Ионы высокой энергии бомбардируют мишень SiC, выбрасывая атомы или молекулы SiC, которые затем осаждаются на подложку.

- Испарение: Материал SiC нагревается в вакууме до испарения; затем пар конденсируется на более холодной подложке.

- Преимущества: Обычно более низкие температуры осаждения по сравнению с CVD (могут быть от 100∘C до 500∘C), что позволяет наносить покрытие на термочувствительные подложки. Обеспечивает хороший контроль над толщиной и структурой покрытия. Процесс прямой видимости, поэтому сложная геометрия может потребовать манипулирования подложкой.

- Типичные области применения: Износостойкие покрытия на режущих инструментах, декоративные покрытия, оптические покрытия и защитные слои на металлических или пластиковых компонентах.

- Процесс: PVD включает в себя несколько методов вакуумного осаждения, включая распыление и испарение.

- Плазменное напыление (атмосферное плазменное напыление — APS / вакуумное плазменное напыление — VPS):

- Процесс: Порошок SiC впрыскивается в высокотемпературную плазменную струю, где он плавится и с высокой скоростью наносится на подложку. Расплавленные капли сплющиваются при ударе, быстро затвердевают и образуют покрытие. APS выполняется в воздухе, а VPS происходит в контролируемой среде низкого давления для большей чистоты и плотности.

- Преимущества: Возможность нанесения толстых покрытий (миллиметры при необходимости), подходит для широкого спектра материалов подложки (металлы, керамика, композиты), относительно высокие скорости осаждения и возможность покрытия больших площадей поверхности. Часто используется для теплозащитные покрытия (TBC) SiC и износостойких применений.

- Типичные области применения: Износостойкие покрытия на трубках котлов, корпусах насосов; теплозащитные покрытия на компонентах двигателей; защита от коррозии в агрессивных промышленных условиях.

- Другие известные методы:

- Цементация в упаковке: Процесс диффузионного покрытия, при котором деталь закапывается в порошковую смесь, содержащую SiC и активаторы, а затем нагревается. Кремний и углерод диффундируют в поверхность подложки. Часто используется для покрытие SiC для графита.

- Золь-гель процесс: Включает нанесение жидкого раствора-прекурсора (золя), который затем преобразуется в стекловидное или керамическое покрытие (гель) посредством термообработки. Позволяет получать тонкие, однородные покрытия при относительно низких температурах.

- Шликерное покрытие (окраска/погружение): Шликер, содержащий SiC, наносится на подложку путем окрашивания, погружения или распыления с последующей сушкой и часто высокотемпературным спеканием или реакционным связыванием для консолидации покрытия.

Выбор наиболее подходящей техники нанесения является критическим решением, которое зависит от таких факторов, как материал подложки, условия эксплуатации компонента, желаемые свойства покрытия и экономические соображения.

| Техника нанесения | Типичная температура | Диапазон толщины покрытия | Адгезия | Чистота | Фактор стоимости | Ключевое преимущество |

|---|---|---|---|---|---|---|

| CVD SiC покрытие | Высокая (900−1400∘C+) | Микроны - миллиметры | Превосходно | Очень высокий | Высокий | Высокая чистота, соответствие форме, плотность |

| PVD SiC покрытие | Низкая-умеренная (100−500∘C) | Субмикроны - микроны | Хорошо | Высокий | Умеренный | Более низкая температура, универсальность |

| Плазменное напыление покрытия SiC | Нет данных (подложка низкая) | Десятки микрон - мм | Хорошо | Умеренный | Умеренная-Высокая | Толстые покрытия, широкий диапазон подложек |

| Цементация в упаковке | Очень высокий | Десятки - сотни мкм | Превосходно | Хорошо | Умеренный | Хорошо для графита, диффузионного соединения |

Sicarb Tech, пользуясь передовым технологическим ландшафтом Вэйфана и опытом Китайской академии наук, имеет доступ к сети партнеров, хорошо разбирающихся в этих различных методах осаждения. Это позволяет нам направлять клиентов к наиболее эффективному промышленные применения покрытий SiC и предоставлять комплексные решения от выбора материала до готового продукта.

Совместимость подложки и подготовка к нанесению покрытия SiC

Успех покрытия из карбида кремния зависит не только от материала покрытия или техники нанесения; он также критически связан с материалом подложки и ее подготовкой. Достижение оптимальной адгезии и производительности защитных слоев SiC требует тщательного рассмотрения совместимости подложки и тщательной обработки поверхности. Инженеры и менеджеры по закупкам должны учитывать эти факторы при спецификации заказных покрытий SiC проектов.

Общие материалы подложки для покрытий SiC:

Покрытия из карбида кремния могут наноситься на широкий спектр материалов подложки, каждый из которых имеет свой набор характеристик и требований к подготовке:

- Металлы и сплавы:

- Примеры: Нержавеющие стали, инструментальные стали, суперсплавы на основе никеля (например, Inconel), титановые сплавы, молибден, вольфрам.

- Соображения: Несоответствие теплового расширения между металлом и SiC может быть значительным, что потенциально требует промежуточных слоев или функционально-градиентных слоев для снижения напряжения. Окисление или реакция поверхности металла при высоких температурах нанесения (особенно в CVD) должны контролироваться.

- Керамика:

- Примеры: Оксид алюминия (Al2O3), диоксид циркония (ZrO2), другие компоненты из карбида кремния (SiC-на-SiC), нитрид кремния (Si3N4).

- Соображения: Обычно хорошая совместимость теплового расширения с покрытиями SiC. Химия поверхности и пористость керамической подложки влияют на адгезию.

- Графит:

- Примеры: Изотропный графит, пиролитический графит.

- Соображения: покрытие SiC для графита очень распространен, особенно с использованием CVD, для предотвращения окисления и отслоения частиц при высоких температурах, особенно в полупроводниковых и печных применениях. Пористость графита требует тщательной пропитки или герметизации покрытием.

- Композиты:

- Примеры: Углерод-углеродные (C/C) композиты, композиты с керамической матрицей (CMC).

- Соображения: Покрытия защищают композитные волокна и матрицу от окисления и эрозии, особенно в аэрокосмической промышленности.

Важность подготовки поверхности подложки:

Граница раздела между подложкой и покрытием SiC имеет решающее значение для адгезии и долгосрочной производительности. Неадекватная подготовка поверхности является распространенной причиной выхода покрытия из строя. Основные этапы подготовки включают:

- Уборка: Удаление всех загрязнений, таких как масла, смазки, ржавчина, окалина и грязь. Это может включать очистку растворителем, ультразвуковую очистку или химическое травление.

- Шерохование: Создание определенной топографии поверхности (шероховатости) может усилить механическое сцепление между покрытием и подложкой. Методы включают дробеструйную обработку, шлифовку или химическое травление. Оптимальная шероховатость зависит от процесса нанесения покрытия и толщины.

- Активация: Для некоторых комбинаций подложка-покрытие может потребоваться активация поверхности (например, плазменная обработка) для улучшения химической связи.

- Дегазация: Для пористых подложек или подложек, предназначенных для вакуумных применений, может потребоваться этап дегазации (нагрев в вакууме) перед нанесением покрытия для удаления захваченных летучих веществ.

Соображения по проектированию деталей, подлежащих покрытию:

Геометрия компонента может существенно повлиять на осуществимость и качество покрытия SiC:

- Острые края и углы: Они могут приводить к более тонкому покрытию или концентрации напряжений. Обычно рекомендуется скругление острых краев.

- Внутренние углы и небольшие отверстия: Процессы прямого обзора, такие как PVD, могут испытывать трудности с равномерным покрытием этих областей. CVD, являясь газофазным процессом, обеспечивает лучшую соответствие форме в таких элементах.

- Соотношение сторон: Глубокие, узкие отверстия или каналы могут быть сложными для равномерного покрытия.

- Маскирование: Области, не требующие покрытия, могут нуждаться в маскировании, и стратегия маскирования должна быть совместима с процессом нанесения и температурой.

Управление дифференциальным тепловым расширением:

Значительной проблемой, особенно при нанесении покрытий на металлические подложки керамическим SiC, является разница в коэффициентах теплового расширения (КТР). При нагревании и охлаждении покрытой детали во время нанесения или в процессе эксплуатации это несоответствие КТР может вызывать напряжения на границе раздела, что потенциально приводит к растрескиванию или расслоению. Стратегии управления этим включают:

- Использование металлических промежуточных слоев с промежуточным КТР.

- Разработка функционально-градиентных материалов (FGM) промежуточных слоев, в которых состав постепенно изменяется от материала подложки к SiC.

- Оптимизация толщины покрытия и параметров нанесения.

Sicarb Tech, имея прочную основу в области материаловедения и технологии процессов благодаря своей связи с Китайской академией наук, предоставляет важный опыт консультирования по вопросам проектирования для технологичности. Мы помогаем нашим клиентам в выборе подходящих материалов подложки и определении оптимальных протоколов подготовки для обеспечения успеха и надежности их заказных покрытий SiC применений. Наш опыт работы в центре SiC города Вэйфан позволяет нам связываться со специализированными фабриками, способными выполнять сложные задачи по подготовке и нанесению покрытий для решения для нанесения покрытий OEM SiC.

Контроль качества, тестирование и характеристика покрытий SiC

Обеспечение того, чтобы покрытий из карбида кремния соответствовали строгим требованиям к производительности промышленных применений, требует надежной основы для контроля качества, тестирования и характеристики. Для технических покупателей и OEM-производителей понимание этих процессов жизненно важно для проверки целостности и функциональности защитных слоев SiC. Высокое качество передовых керамических покрытий требует тщательного внимания к деталям от ввода сырья до окончательной проверки.

Характеристика покрытий SiC обычно включает оценку нескольких ключевых свойств:

- Измерение толщины:

- Важность: Толщина покрытия напрямую влияет на такие аспекты производительности, как срок службы, теплоизоляция и защита от коррозии. Она должна быть однородной и находиться в пределах указанных допусков.

- Методы:

- Сканирующая электронная микроскопия (СЭМ): Изображение поперечного сечения обеспечивает прямое и точное измерение толщины.

- Рентгенофлуоресцентный анализ (XRF): Неразрушающий метод, который может определять толщину путем анализа испускаемых рентгеновских лучей.

- Профилометрия: Стилус перемещается по краю ступеньки (от покрытой области к непокрытой) для измерения разницы высот.

- Вихревые токи/магнитная индукция: Неразрушающие методы, подходящие для проводящих покрытий на непроводящих подложках или наоборот.

- Испытание на адгезию:

- Важность: Прочность связи между покрытием SiC и подложкой имеет решающее значение для долговечности. Плохая адгезия приводит к преждевременному выходу из строя из-за отслаивания или расслоения.

- Методы:

- Испытание с помощью липкой ленты (ASTM D3359): Простой качественный тест, при котором наносится и удаляется чувствительная к давлению лента; оценивается количество удаленного покрытия.

- Испытание на царапины (ASTM C1624, D7027): Стилус с увеличивающейся нагрузкой проводится по поверхности до тех пор, пока покрытие не выйдет из строя (критическая нагрузка).

- Испытание на отрыв (ASTM D4541, C633): Шпилька приклеивается к поверхности покрытия и вытягивается перпендикулярно; сила, необходимая для отрыва покрытия, измеряет прочность адгезии.

- Испытания на твердость и износостойкость:

- Важность: Ключевое значение для применений, связанных с истиранием, эрозией или скользящим контактом.

- Методы:

- Испытание на микротвердость (Виккерса, Кнупа – ASTM E384): Индентор вдавливается в поверхность покрытия с известной нагрузкой, и размер отпечатка измеряется для расчета твердости.

- Испытание на твердость по Роквеллу: Менее распространено для тонких покрытий, но может использоваться для более толстых слоев.

- Испытание на истирание по Таберу (ASTM D4060): Измеряет износостойкость путем воздействия на покрытую поверхность трением абразивных кругов.

- Испытания на износ по схеме «штифт-диск» или «шарик-диск» (ASTM G99, G133): Количественная оценка скорости износа и коэффициентов трения в контролируемых условиях скольжения.

- Испытания на коррозию:

- Важность: Необходимы для компонентов, подверженных воздействию агрессивных химикатов, влаги или высокотемпературных газов.

- Методы:

- Испытание солевым туманом (ASTM B117): Оценивает устойчивость к коррозии в соленой среде.

- Электрохимическое тестирование (например, потенциодинамическая поляризация – ASTM G5, G61): Измеряет ток и потенциал коррозии для оценки скорости коррозии и поведения пассивации.

- Испытание погружением (ASTM G31): Погружение покрытых образцов в определенные агрессивные среды при контролируемых температурах.

- Микроструктурный анализ:

- Важность: Микроструктура (размер зерна, пористость, фазовый состав, наличие дефектов) существенно влияет на свойства покрытия.

- Методы:

- Сканирующая электронная микроскопия (СЭМ): Обеспечивает изображения поверхности и поперечного сечения с высоким увеличением, раскрывая детали о плотности, структуре зерен и дефектах.

- Рентгеновская дифракция (XRD): Определяет кристаллические фазы, присутствующие в покрытии (например, α-SiC, β-SiC), и может оценивать кристалличность и остаточное напряжение.

- Энергодисперсионная рентгеновская спектроскопия (EDS/EDX): Часто в сочетании с SEM, обеспечивает анализ элементного состава.

Для решения для нанесения покрытий OEM SiC чтобы быть по-настоящему эффективными, они должны последовательно соответствовать строгим критериям качества. Sicarb Tech, используя передовые технологии измерения и оценки, доступные через Китайскую академию наук, гарантирует, что покрытия SiC, предоставляемые нашей партнерской сетью, соответствуют самым высоким стандартам качества. Наша отечественная профессиональная команда высшего уровня специализируется на индивидуальном производстве, и это включает строгие протоколы обеспечения качества, внедренные на протяжении всего интегрированного процесса, от материалов до конечных покрытых изделий. Эта приверженность обеспечивает надежность и высокую производительность промышленные применения покрытий SiC для наших клиентов по всему миру.

Выбор вашего партнера по нанесению покрытия из карбида кремния: ключевые соображения

Выбор правильного поставщика для вашего услуги по нанесению покрытия из карбида кремния является критическим решением, которое может существенно повлиять на производительность, надежность и экономическую эффективность ваших компонентов. Для специалистов по закупкам, инженеров и OEM-производителей оценка потенциальных поставщиков требует выхода за рамки просто цены, чтобы оценить их техническое мастерство, возможности настройки и общую приверженность качеству. Цель состоит в том, чтобы найти партнера, который сможет предоставить последовательные, высококачественные заказных покрытий SiC решения, адаптированные к вашим конкретным производственным потребностям.

Вот ключевые соображения при выборе партнера по нанесению покрытия SiC:

- Технические знания и опыт:

- Важность: Глубокое понимание материаловедения SiC, различных марок SiC (например, реакционно-связанный, спеченный, CVD-SiC) и различных методов нанесения имеет решающее значение.

- Ищите: Проверенный опыт работы с аналогичными приложениями, знающий инженерный персонал, который может предоставить технические консультации, и опыт решения сложных

- Возможности персонализации:

- Важность: Готовые решения редко подходят для специализированных промышленных применений. Способность адаптировать свойства покрытия, такие как толщина, плотность, морфология, твердость и состав, имеет первостепенное значение.

- Ищите: Поставщики, предлагающие инженерную поддержку для разработки заказных покрытий SiC составов и процессов, отвечающих вашим требованиям.

- Качество материалов и источники:

- Важность: Качество сырья SiC порошков, прекурсоров (для CVD) и других расходных материалов напрямую влияет на свойства и чистоту конечного покрытия.

- Ищите: Прозрачность в отношении поставщиков материалов, использование материалов высокой чистоты и меры контроля качества для поступающего сырья.

- Спектр услуг по нанесению покрытий и методы осаждения:

- Важность: Различные применения и подложки выигрывают от различных методов нанесения покрытий (CVD, PVD, плазменное напыление и т. д.). Поставщик, предлагающий более широкий спектр методов, скорее всего, предоставит оптимальное решение.

- Ищите: Доступ к различным технологиям осаждения и опыт для рекомендации наиболее подходящей технологии для геометрии вашего компонента, материала подложки и целей производительности.

- Системы управления качеством и сертификация:

- Важность: Надежные процессы контроля качества обеспечивают стабильность и надежность покрытий.

- Ищите: Сертификаты, такие как ISO 9001, хорошо документированные процедуры контроля качества, инвестиции в современное оборудование для испытаний и характеризации, а также отслеживаемость материалов и процессов.

- Производительность, сроки поставки и масштабируемость:

- Важность: Поставщик должен быть в состоянии удовлетворить ваши требования по объему, от прототипов до оптовой продажи SiC-покрытий заказов, в приемлемые сроки.

- Ищите: Адекватная производственная мощность, эффективное планирование и способность масштабировать операции для удовлетворения меняющихся потребностей.

- Экономическая эффективность:

- Важность: Хотя производительность является ключевым фактором, стоимость всегда имеет значение. Идеальный партнер предлагает баланс между превосходным качеством покрытия и конкурентоспособными ценами.

- Ищите: Четкие структуры ценообразования, идеи по оптимизации затрат без ущерба для производительности и долгосрочные преимущества в стоимости за счет увеличения срока службы компонентов.

Почему Sicarb Tech — ваш надежный партнер:

Sicarb Tech выделяется как ведущий партнер для ваших индивидуальных потребностей в карбиде кремния, включая специализированные покрытия. Наше уникальное положение в городе Вэйфан, центре заводов по производству настраиваемых деталей из SiC в Китае, и наша прямая связь с Китайской академией наук обеспечивают непревзойденные преимущества:

- Непревзойденная экспертиза: Мы используем грозные научные, технологические возможности и кадровый резерв Китайской академии наук. Наша отечественная профессиональная команда высшего уровня специализируется на индивидуальном производстве изделий из карбида кремния, включая передовые покрытия. Мы обладаем широким спектром технологий, охватывающих материалы, процессы, проектирование, измерения и оценку.

- Надежное качество и гарантия поставок: Мы оказали помощь более чем 10 местным предприятиям в Вэйфане с нашими технологиями, способствуя созданию экосистемы высококачественного производства SiC. Наш интегрированный процесс, от материалов до продукции, позволяет нам удовлетворять разнообразные потребности в индивидуальной настройке и предлагать более высокое качество, конкурентоспособные по цене компоненты из карбида кремния на заказ и покрытия в Китае.

- Передача технологий и решения «под ключ»: Помимо поставки компонентов, SicSino стремится к развитию мировой индустрии SiC. Если вы хотите создать в своей стране завод по производству профессиональных изделий из карбида кремния, мы предлагаем передачу технологий для профессионального производства SiC. Это включает в себя полный спектр услуг по проектам «под ключ»: проектирование завода, закупку специализированного оборудования, монтаж и ввод в эксплуатацию, а также пробное производство, обеспечивающее надежную технологическую трансформацию и гарантированное соотношение вход-выход.

- Комплексная поддержка: Являясь мостом, способствующим интеграции и сотрудничеству в передаче технологий, мы создали комплексную экосистему обслуживания. Эта приверженность инновациям и качеству делает нас надежным выбором для предприятий, стремящихся к решения для нанесения покрытий OEM SiC и другие передовые изделия из SiC.

Выбор Sicarb Tech означает партнерство с организацией, глубоко укоренившейся в самом сердце производства и инноваций SiC, при поддержке одного из ведущих мировых научных учреждений.

Общие проблемы при нанесении покрытий из карбида кремния и стратегии смягчения последствий

В то время как покрытий из карбида кремния предлагают исключительные преимущества, их применение не лишено проблем. Понимание этих потенциальных препятствий и стратегий их смягчения имеет решающее значение для инженеров и технических покупателей, стремящихся успешно внедрить защитных слоев SiC. Эффективное решение проблем часто включает в себя сочетание опыта в области материаловедения, контроля технологических процессов и тщательного учета конструктивных особенностей.

Вот некоторые общие проблемы, связанные с покрытиями SiC, и способы их решения:

- Проблемы с адгезией (расслоение/отслаивание):

- Вызов: Покрытие не обеспечивает надлежащего сцепления с подложкой, что приводит к отслаиванию или шелушению, особенно при термическом циклировании или механическом напряжении.

- Причины: Неправильная очистка или подготовка подложки, значительное несоответствие термического расширения (CTE) между покрытием и подложкой, высокие остаточные напряжения в покрытии или неподходящий процесс осаждения для подложки.

- Стратегии смягчения последствий:

- Тщательная очистка и шерохование подложки: Обеспечьте атомно чистую и соответствующим образом текстурированную поверхность для хорошего механического зацепления и химической связи.

- Связующие слои/промежуточные слои: Используйте промежуточные слои (например, металлические связующие слои, функционально градуированные материалы) для постепенного перехода CTE и улучшения химической совместимости.

- Оптимизация параметров процесса: Отрегулируйте температуру осаждения, давление и скорость потока газа, чтобы минимизировать остаточное напряжение.

- Отжиг после нанесения покрытия: Контролируемая термообработка может снять напряжение и улучшить адгезию.

- Выбор метода осаждения, известного хорошей адгезией к конкретной подложке (например, CVD часто обеспечивает отличную адгезию).

- Растрескивание покрытия:

- Вызов: Трещины могут появиться в покрытии SiC во время осаждения, охлаждения или в процессе эксплуатации, ставя под угрозу его защитную функцию.

- Причины: Высокие растягивающие остаточные напряжения из-за несоответствия CTE, толщина покрытия, превышающая критический предел для уровня напряжения, тепловой удар или механическое воздействие.

- Стратегии смягчения последствий:

- Управление CTE: Как и в случае с адгезией, используйте связующие слои или выбирайте комбинации подложка/покрытие с более близкими значениями CTE.

- Контроль толщины покрытия: Избегайте чрезмерно толстых покрытий, если они специально не разработаны и не проверены.

- Оптимизация параметров осаждения: Минимизируйте внутренние напряжения.

- Градуированные скорости нагрева/охлаждения: Уменьшите тепловой удар во время обработки и в процессе эксплуатации.

- Механизмы упрочнения: Для некоторых применений можно рассмотреть включение вторичных фаз или разработку микроструктур, которые останавливают распространение трещин, хотя это более распространено в объемном SiC, чем в типичных тонких покрытиях.

- Пористость покрытия:

- Вызов: Наличие пор может снизить плотность, твердость и эффективность покрытия в качестве барьера против коррозии или проникновения газа.

- Причины: Субоптимальные параметры осаждения (например, слишком низкая температура, неправильное давление), эффекты затенения в PVD или выделение газа из подложки во время нанесения покрытия.

- Стратегии смягчения последствий:

- Оптимизация процесса осаждения: Точная настройка параметров для достижения плотных покрытий (например, более высокая температура в CVD, помощь ионной бомбардировки в PVD, более высокая скорость/температура частиц в плазменном напылении).

- Выделение газа из подложки: При необходимости выполните вакуумный отжиг подложки перед нанесением покрытия.

- Герметизация после нанесения покрытия: Для некоторых применений можно нанести герметик для заполнения пористости, хотя это может ухудшить высокотемпературные характеристики или чистоту.

- Равномерность толщины покрытия:

- Вызов: Достижение постоянной толщины покрытия на сложных геометрических формах или больших поверхностях может быть затруднительно.

- Причины: Ограничения прямой видимости в PVD или некоторых методах распыления, динамика потока газа в CVD или неравномерный нагрев подложки.

- Стратегии смягчения последствий:

- Манипуляции с подложкой: Вращение или перемещение подложки во время PVD или распыления.

- Конструкция реактора и контроль потока газа: Оптимизация геометрии реактора CVD и подачи прекурсоров для равномерного осаждения.

- Несколько источников/насадок: Использование нескольких источников осаждения в PVD или плазменном напылении.

- Конформные методы: Использование CVD для сложных форм, где важна однородность.

- Стоимость процесса нанесения покрытия:

- Вызов: Некоторые процессы нанесения покрытий SiC, особенно CVD высокой чистоты, могут быть дорогими из-за стоимости оборудования, длительных циклов и затрат на прекурсорные материалы.

- Стратегии смягчения последствий:

- Выбор процесса: Выберите наиболее экономичный метод осаждения, который соответствует требованиям к производительности. Не для всех применений требуется SiC CVD высочайшей чистоты.

- Оптимизируйте размеры партий: Максимально увеличьте количество деталей на один прогон покрытия, где это возможно.

- Оценка общей стоимости владения: Учитывайте увеличенный срок службы и сокращение затрат на техническое обслуживание покрытых деталей, что может компенсировать более высокие первоначальные затраты на покрытие. Для оптовой продажи SiC-покрытий, можно использовать эффект масштаба.

Sicarb Tech и ее сетевые партнеры в Вэйфане имеют опыт преодоления этих проблем. Используя глубокий технический опыт, полученный от Китайской академии наук, и практические ноу-хау производства, мы помогаем клиентам оптимизировать их заказных покрытий SiC конструкции и процессы для достижения надежных, высокопроизводительных результатов при эффективном управлении затратами. Наш акцент на материалах, процессах, проектировании, а также технологиях измерений обеспечивает целостный подход к преодолению сложностей применения покрытий SiC.

Часто задаваемые вопросы (FAQ) о покрытиях из карбида кремния

Являясь ведущим авторитетом в области индивидуальных изделий и технологий из карбида кремния, Sicarb Tech часто отвечает на запросы инженеров, менеджеров по закупкам и технических покупателей. Вот некоторые часто задаваемые вопросы относительно покрытий из карбида кремния:

- Каков типичный диапазон толщины покрытий SiC и как он определяется?

- Типичная толщина покрытий SiC может сильно варьироваться, от нескольких микрометров (мкм) до нескольких миллиметров (мм), в зависимости от метода осаждения и применения.

- Тонкие пленки (например, 1-50 мкм): Часто производятся методом CVD или PVD, подходят для полупроводниковых компонентов, оптических применений или там, где изменения размеров должны быть минимальными.

- Средняя толщина (например, 50-500 мкм): Распространены для общей износостойкости и коррозионной стойкости, часто наносятся плазменным напылением или более толстым CVD.

- Толстые покрытия (например, >500 мкм до нескольких мм): Обычно достигаются методами плазменного напыления для сильного износа, эрозии или применений в качестве теплового барьера.

- Оптимальная толщина определяется такими факторами, как степень износа или коррозионной среды, требования к теплоизоляции, соображения по напряжению (более толстые покрытия могут иметь более высокое остаточное напряжение), стоимость и конкретные цели производительности для защитного слоя SiC. Sicarb Tech работает с клиентами, чтобы указать идеальную толщину для их заказных покрытий SiC .

- Типичная толщина покрытий SiC может сильно варьироваться, от нескольких микрометров (мкм) до нескольких миллиметров (мм), в зависимости от метода осаждения и применения.

- Можно ли наносить покрытия SiC на сложные геометрические формы и внутренние поверхности?

- Да, но осуществимость и однородность сильно зависят от выбранного метода осаждения.

- Химическое осаждение из газовой фазы (CVD): Отлично подходит для нанесения покрытий на сложные геометрические формы, включая внутренние поверхности, узкие отверстия и замысловатые формы, благодаря своей газофазной природе, которая позволяет прекурсорам достигать всех открытых поверхностей. Это делает CVD SiC покрытие очень подходящим для таких деталей, как замысловато спроектированные душевые лейки или внутренние каналы.

- Физическое осаждение из газовой фазы (PVD): Обычно является процессом прямой видимости. Хотя вращение и манипулирование подложкой могут помочь, нанесение покрытия на очень сложные внутренние поверхности равномерно может быть сложной задачей.

- Плазменное напыление: Также в основном прямолинейный процесс, лучше всего подходит для внешних поверхностей или доступных внутренних областей. Специальные удлинители пистолетов иногда можно использовать для внутренних диаметров.

- Другие методы, такие как пакетное цементирование или покрытие суспензией также могут быть адаптированы для определенных сложных форм.

- Крайне важно обсудить геометрию компонента с вашим поставщиком покрытий. SicSino может посоветовать лучший подход, используя разнообразные технологические возможности в кластере производства SiC в Вэйфане.

- Да, но осуществимость и однородность сильно зависят от выбранного метода осаждения.

- Как стоимость покрытия SiC соотносится с другими защитными покрытиями и каковы основные факторы, определяющие стоимость?

- Покрытия SiC обычно считаются решением премиум-класса, и их стоимость может быть выше, чем у некоторых обычных покрытий, таких как твердое хромирование или базовые полимерные покрытия. Однако они часто обеспечивают значительно лучшую производительность и более длительный срок службы в сложных условиях, что приводит к снижению общей стоимости владения.

- Сравнение:

- Дороже, чем многие краски, базовые полимерные покрытия или простое гальваническое покрытие.

- Сопоставимо или иногда дороже, чем другие передовые керамические покрытия (например, оксид алюминия, диоксид циркония, TiN, DLC), в зависимости от конкретного типа SiC, метода осаждения и толщины. Высокая чистота CVD SiC покрытие обычно является одним из самых дорогих вариантов.

- Основные факторы, определяющие стоимость:

- Метод осаждения: Процессы CVD часто требуют больших капиталовложений и имеют более высокие эксплуатационные расходы, чем PVD или некоторые методы распыления.

- Толщина покрытия: Более толстые покрытия требуют больше времени обработки и больше материала.

- Требования к чистоте: Более высокие требования к чистоте требуют более дорогих прекурсоров и более строгого контроля процесса.

- Сложность и размер компонента: Влияет на обработку, маскирование и размер партии.

- Объем деталей: Оптовая продажа покрытий SiC обычно предлагает лучшую

- Пред- и пост-обработка: Очистка, подготовка поверхности, маскирование и любые необходимые этапы финишной обработки увеличивают стоимость.

- Sicarb Tech стремится предоставить конкурентоспособные по цене компоненты из карбида кремния на заказ и покрытия, оптимизируя процессы и используя эффективную производственную экосистему в Вэйфане.

- Какова максимальная рабочая температура для покрытий SiC?

- Карбид кремния известен своей превосходной высокотемпературной стабильностью. Максимальная рабочая температура покрытия SiC зависит от нескольких факторов:

- Тип SiC: Чистый, плотный SiC может выдерживать очень высокие температуры. Например, CVD SiC часто может работать при температуре выше 1600∘C (2912∘F) в инертной или контролируемой атмосфере.

- Атмосфера: В окислительных атмосферах (например, в воздухе) SiC образует пассивный слой кремнезема (SiO2), который защищает его примерно до 1600−1700∘C. Выше этой температуры может произойти активное окисление.

- Материал подложки: Температурный предел подложки может быть ниже, чем у самого покрытия SiC.

- Наличие примесей или связующих веществ: Некоторые покрытия SiC (особенно определенные распыляемые или спеченные типы) могут содержать связующие вещества или иметь пористость, которая может ограничивать их максимальную рабочую температуру.

- Как правило, покрытия SiC обеспечивают надежную работу в диапазоне от 1200∘C до 1600∘C для многих промышленных применений и значительно выше в неокислительных средах. Это основная причина, по которой они выбираются для теплозащитные покрытия (TBC) SiC приложения.

- Карбид кремния известен своей превосходной высокотемпературной стабильностью. Максимальная рабочая температура покрытия SiC зависит от нескольких факторов:

- Можно ли восстановить существующие или изношенные детали с помощью покрытий SiC?

- Да, во многих случаях существующие или изношенные детали можно восстановить с помощью покрытий SiC, предлагая экономичный способ продления срока их службы. Процесс обычно включает в себя:

- Оценка: Оценка состояния изношенной детали для определения ее пригодности для повторного покрытия.

- Удаление старого покрытия (при необходимости): Удаление старого покрытия или поврежденных поверхностных слоев.

- Ремонт/механическая обработка: Повторная механическая обработка критических размеров, если износ значителен.

- Подготовка поверхности: Тщательная очистка и подготовка, как для новых деталей.

- Нанесение покрытия: Нанесение нового покрытия SiC.

- Финишная обработка: Любая необходимая шлифовка или полировка после нанесения покрытия.

- Восстановление с помощью износостойкие покрытия SiC является обычным для таких компонентов, как валы насосов, уплотнения и ролики, что значительно снижает затраты на замену и отходы материалов. Sicarb Tech может помочь оценить целесообразность восстановления ваших компонентов.

- Да, во многих случаях существующие или изношенные детали можно восстановить с помощью покрытий SiC, предлагая экономичный способ продления срока их службы. Процесс обычно включает в себя:

Заключение: Непреходящая ценность индивидуальных покрытий из карбида кремния

В неустанном стремлении к совершенству в промышленности, покрытий из карбида кремния выделяются как преобразующая технология, предлагающая непревзойденную защиту и повышение производительности для компонентов, работающих в самых сложных условиях. От сложного мира производства полупроводников до экстремальных условий аэрокосмической промышленности и высокотемпературных печей, преимущества износостойкость, коррозионной стойкости, и термической стабильности обеспечиваемые SiC, неоспоримы. Способность адаптировать эти покрытия с помощью различных методов нанесения для соответствия конкретным подложкам и эксплуатационным потребностям еще больше подчеркивает их универсальность и ценность.

Выбор правильного партнера для ваших заказных покрытий SiC требования имеют первостепенное значение для реализации этих преимуществ, глубоко укоренившиеся в городе Вэйфан — сердце инноваций в области карбида кремния в Китае — и поддерживаемые грозной научной мощью Китайской академии наук, предлагает уникальное и убедительное предложение. Мы обеспечиваем не только доступ к высококачественным, конкурентоспособным по цене решения для нанесения покрытий OEM SiC и индивидуальным компонентам, но и богатый технический опыт, охватывающий материаловедение, технологию процессов и проектирование применений. Наша приверженность распространяется на содействие росту отрасли посредством передачи технологий, расширяя возможности предприятий по всему миру для создания собственных специализированных производственных мощностей SiC.

Если вы хотите повысить долговечность критически важного оборудования, улучшить чистоту процесса в чувствительных областях применения или раздвинуть границы высокотемпературных операций, покрытия из карбида кремния, поставляемые знающим и надежным поставщиком, таким как Sicarb Tech, представляют собой стратегическую инвестицию в эффективность, долговечность и инновации. Мы приглашаем инженеров, менеджеров по закупкам и технических покупателей связаться с нами, чтобы узнать, как наши передовые решения SiC могут решить ваши конкретные задачи и поднять ваши промышленные применения на новый уровень производительности. Источники и сопутствующий контент

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.