Нестандартные эпитаксиальные пластины карбида кремния с профилями толщины/легирования для высоковольтных устройств с низким уровнем дефектов

Поделиться

Обзор продукции и актуальность на рынке 2025 года

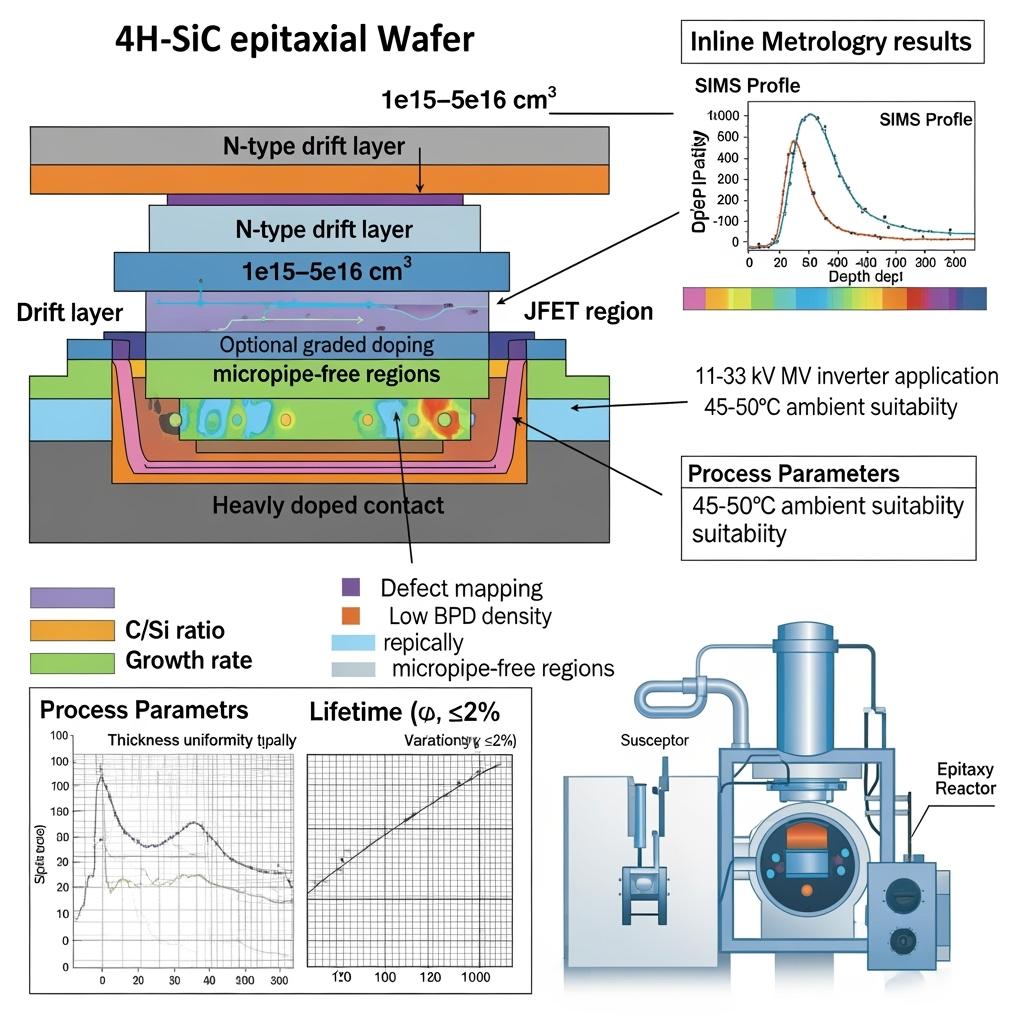

Пользовательские кремниевые карбидные (SiC) эпитаксиальные пластины являются основой для высоковольтных, малопотерных и высоконадежных силовых устройств, используемых в фотоэлектрических инверторах и промышленных приводах напряжением 11–33 кВ в текстильной, цементной и сталелитейного секторах Пакистана. Адаптированная эпитаксиальная толщина, концентрация легирования и проектирование профиля (например, однородные, градуированные или компенсационные структуры, подобные суперпереходу) напрямую определяют напряжение пробоя, сопротивление включению, характеристики переключения и долгосрочную надежность при высоких температурах окружающей среды (45–50°C). Эпитаксия с низким уровнем дефектов — минимизация дислокаций в базовой плоскости (BPD), дефектов упаковки и микроканалов — обеспечивает стабильную работу при температуре от -40°C до +175°C и поддерживает эффективность системы ≥98,5% с плотностью мощности до 2 раз.

В 2025 году рыночная динамика благоприятствует локализованным, специализированным решениям SiC для снижения риска поставок и ускорения развертывания. Для растущего трубопровода среднего напряжения PV Пакистана (>5 ГВт ожидается в течение пяти лет) доступ к пользовательским эпитаксиальным пластинам с проверенной дефектностью, однородностью и повторяемостью позволяет производителям устройств и OEM-производителям инверторов достигать агрессивных показателей производительности и целевых показателей MTBF (200 000 часов). Контроль эпитаксиального процесса, включая чистоту прекурсоров, соотношение углерода/кремния (C/Si), температуру роста и мониторинг in-situ, обеспечивает точное легирование от низких дрейфовых слоев 1e15 см⁻³ до сильно легированных областей истока/стока, что позволяет создавать устройства с номинальным напряжением 1200–3300 В, которые соответствуют требованиям межсоединений MV.

Технические характеристики и расширенные функции

- Варианты эпитаксиального слоя:

- Толщина дрейфового слоя: типичная 6–20 мкм для устройств 1200–3300 В (настраивается в соответствии с конструкцией)

- Концентрация легирования: ~1e15–5e16 см⁻³ с однородностью ≤±5% по пластине; доступны градуированные профили

- Подложка: 4H-SiC, подложки с низким уровнем микроканалов и низким уровнем дефектов; углы среза вне оси, адаптированные для роста пошагового потока

- Управление дефектами и время жизни:

- Низкая плотность дислокаций в базовой плоскости для уменьшения биполярной деградации в диодах

- Стратегии преобразования для BPD→дислокаций краевых резьб во время роста

- Инженерия времени жизни носителей с помощью химии роста и обработки после роста

- Однородность и метрология:

- Однородность толщины: ≤±2–3% по пластине, проверяется с помощью спектроскопической рефлектометрии

- Проверка легирования: профилирование SIMS по глубине и отображение поверхностного сопротивления

- Морфология поверхности: AFM/оптический контроль для управления образованием ступенек; цели шероховатости поверхности эпи в соответствии с узлом устройства

- Контроль процесса и прослеживаемость:

- Контроль рецептуры для слоев дрейфа/компенсации, мониторинг температуры на месте и стабилизация потока газа

- Сертификаты на уровне партии: плотность дефектов, статистика однородности, данные о сроке службы и коробление/деформация пластин

- Готовность к интеграции:

- Совместимость с последующей ионной имплантацией, высокотемпературной активацией (до ~1700°C) и металлизационными стеками

- Поддержка траншейных и планарных MOSFET, диодов JBS/Schottky и гибридных структур

Описательное сравнение: пользовательская эпитаксия с низким уровнем дефектов по сравнению со стандартной готовой эпитаксией

| Критерий | Специальная эпитаксия SiC с низким уровнем дефектов и спроектированным профилем | Стандартная серийная эпитаксия |

|---|---|---|

| Цели по напряжению/мощности | Настроенная толщина/легирование для устройств MV 1200 В–3300 В | Общие профили с более широкими допусками |

| Дефектность и надежность | Более низкие BPD и дефекты упаковки; более высокая надежность в полевых условиях | Более высокий уровень дефектов; больший риск дрейфа параметров |

| Однородность и выход годных изделий | Жесткая однородность толщины/легирования; лучшее биннингование | Более широкие разбросы; повышенная компенсация технологического процесса |

| Производительность устройств | Более низкое RDS(on) на площадь; стабильные BV и утечка | Повышенная вариативность сопротивления включения; ограниченная оптимизация |

| Соответствие цепочке поставок | Индивидуальные партии и документация для быстрой квалификации | Более медленная итерация; косвенный контроль производительности |

Ключевые преимущества и проверенные выгоды с цитатой эксперта

- Возможность работы при высоком напряжении: Точно спроектированные слои дрейфа поддерживают устройства 1200 В–3300 В, обеспечивая межсоединение MV с компактными повышающими трансформаторами.

- Меньшие потери проводимости: Оптимизированное легирование и толщина снижают RDS(on), сохраняя при этом запасы по пробою, поддерживая эффективность инвертора ≥98,5%.

- Надежность при нагрузке: Эпитаксия с низким уровнем дефектов смягчает биполярную деградацию и рост утечки при повышенных температурах, увеличивая MTBF до 200 000 часов.

- Более быстрая квалификация: Последовательная однородность и тщательная метрология сокращают время настройки технологического процесса устройства и ускоряют вывод на рынок для программ PV и промышленных программ Пакистана.

Экспертный взгляд:

«Производительность устройств в SiC начинается с эпитаксии. Контроль над толщиной, легированием и дефектностью напрямую коррелирует с напряжением пробоя, сопротивлением включения и долгосрочной стабильностью». — Консенсус журналов IEEE Power Electronics and Materials (ieee.org)

Реальные области применения и измеримые истории успеха

- Партии диодов и MOSFET MV PV: Индивидуальные слои дрейфа толщиной 12–15 мкм при ~1e15–2e15 см⁻³ снизили удельное сопротивление включения примерно на ~10–15% при целевом BV, способствуя эффективности инвертора ≥98,5% и ~40% сокращению объема системы охлаждения.

- Приводы для текстиля: Эпитаксия с низким уровнем утечки улучшила стабильность напряжения блокировки при высоких температурах, минимизируя снижение номинальных характеристик в летние пики и сокращая количество нежелательных срабатываний.

- Модули для цемента и стали: Однородные эпитаксиальные слои ужесточили распределения Vth и утечки, упрощая запасовку управления затвором и улучшая выход годных изделий при биннинговании модулей.

Вопросы выбора и обслуживания

- Определение цели:

- Укажите класс пробоя (1200 В–3300 В), целевое RDS(on) и частоту переключения (50–150 кГц), чтобы получить толщину/легирование дрейфа.

- Уточните топологию устройства (планарный/траншейный MOSFET, JBS) и технологический процесс (условия имплантации/отжига).

- Критерии дефектности:

- Установите максимальную плотность BPD и целевые показатели срока службы; запросите карты дефектов и критерии приемки в паспорте изделия.

- План метрологии:

- Требуйте профили SIMS, карты поверхностного сопротивления, отчеты об однородности толщины и показатели морфологии поверхности с каждой партией.

- Совместимость с последующими операциями:

- Подтвердите надежность эпитаксии с помощью высокотемпературного отжига (~1500–1700°C) и проверьте качество поверхности после отжига.

- Хранение и обращение:

- Обеспечьте чистое, температурно-стабильное хранение; соблюдайте пределы коробления/деформации пластин для защиты выравнивания литографии.

Факторы успеха в отрасли и отзывы клиентов

- Рабочий процесс совместного проектирования: Команды по разработке устройств, технологических процессов и эпитаксии согласовывают компромиссы BV, RDS(on) и утечки перед запуском производства, сокращая циклы итераций.

- Документация и SPC: Отслеживаемость на уровне партии с помощью информационных панелей SPC повышает доверие к тендерам PV в масштабах коммунального хозяйства и промышленным клиентам.

Отзывы клиентов:

«Переход к эпитаксии с низким уровнем дефектов и индивидуальным легированием ужесточил распределения наших устройств и улучшил выход годных изделий. Однородность и документация сократили наш цикл квалификации». — Менеджер по проектированию устройств, поставщик инверторов MV

Будущие инновации и тенденции рынка

- Большие диаметры пластин с улучшенной однородностью и меньшей стоимостью на ампер

- Усовершенствованная компенсация и проектирование срока службы для снижения сопротивления включения без ущерба для BV

- Диагностика на месте и настройка рецептуры на основе ИИ для более жесткого контроля от партии к партии

- Партнерство для местной обработки пластин и быстрого прототипирования модулей для поддержки пакистанского рынка инверторов объемом 500 миллионов долларов США

Часто задаваемые вопросы и ответы экспертов

- Каковы типичные толщина и легирование эпитаксии для устройств 1200 В–3300 В?

Приблизительно 6–10 мкм при ~1e16–5e15 см⁻³ для 1200 В и 12–20 мкм при ~1e15–2e15 см⁻³ для 1700–3300 В, в зависимости от конструкции устройства и запаса. - Как дефектность влияет на надежность в полевых условиях?

Высокая плотность BPD или дефектов упаковки может приводить к росту утечки и биполярной деградации, снижая срок службы при повышенных температурах; эпитаксия с низким уровнем дефектов смягчает это. - Может ли градуированное легирование улучшить производительность?

Да. Градуированные профили могут сбалансировать распределение электрического поля и снизить RDS(on), сохраняя при этом BV, особенно для высоковольтных MOSFET и диодов JBS. - Как проверяется однородность?

С помощью SIMS, картирования поверхностного сопротивления и метрологии толщины; приемка обычно устанавливается как ≤±2–5% по всей пластине. - Совместимы ли эти пластины с высокотемпературной активацией?

Они предназначены для активации после имплантации до ~1700°C с соответствующей защитой поверхности, сохраняя морфологию и электрическую целостность.

Почему это решение работает для ваших операций

Индивидуальные эпитаксиальные пластины SiC согласуют материаловедение с целями устройства, обеспечивая высокое напряжение пробоя, низкие потери проводимости и стабильность в жарких, пыльных условиях Пакистана. Начиная с эпитаксии с низким уровнем дефектов и однородной, адаптированной к вашей топологии и частоте переключения, вы ускоряете разработку устройств, достигаете эффективности инвертора ≥98,5%, обеспечиваете до 2-кратной плотности мощности и поддерживаете цели MTBF в 200 000 часов для MV PV и промышленных приводов.

Свяжитесь со специалистами для получения индивидуальных решений

Укрепите свою дорожную карту устройств SiC с помощью подхода, ориентированного на материалы:

- Более 10 лет опыта производства SiC с проверенной эпитаксией и интеграцией устройств

- Поддержка ведущей исследовательской экосистемы для быстрых инноваций в области эпитаксиального роста и метрологии

- Разработка индивидуальных продуктов для компонентов R-SiC, SSiC, RBSiC и SiSiC, поддерживающих тепловые и структурные потребности

- Услуги по передаче технологий и созданию заводов для местной обработки и квалификации пластин

- Готовые решения от материалов до устройств, упаковки, тестирования и интеграции приложений

- Рекордный опыт работы с 19+ предприятиями, обеспечивающий ощутимые улучшения эффективности и надежности

Запросите бесплатную консультацию и индивидуальный пакет спецификаций эпитаксии:

- Электронная почта: [email protected]

- Телефон/WhatsApp: +86 133 6536 0038

Зарезервируйте производственные места на 2025–2026 годы сейчас, чтобы согласовать поставки эпитаксии с графиками программ MV инверторов и промышленных приводов.

Метаданные статьи

Последнее обновление: 2025-09-10

Следующее запланированное обновление: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.