Освоение точности: Глубокое погружение в станки для резки SiC для высокопроизводительных промышленных применений

Поделиться

Карбид кремния (SiC) стал критически важным материалом во многих высокопроизводительных промышленных применениях благодаря своим исключительным свойствам, включая высокую твердость, отличную теплопроводность и превосходную устойчивость к износу и коррозии. Однако именно эти свойства делают SiC сложным материалом для обработки. Специализированные станки для резки SiC поэтому необходимы для придания формы компонентам SiC с точностью и эффективностью, требуемыми такими отраслями, как полупроводники, аэрокосмическая промышленность и передовое производство. В этом сообщении в блоге рассматривается мир станков для резки SiC, изучаются их применения, преимущества, типы, конструктивные соображения и важные факторы при выборе правильного оборудования и поставщика. Для предприятий, стремящихся использовать преимущества индивидуальных компонентов SiC, понимание тонкостей технологии резки SiC имеет первостепенное значение.

Важнейшая роль станков для резки SiC в современной промышленности

станки для резки SiC - это не просто инструменты; они являются движущей силой инноваций в широком спектре требовательных секторов. Способность точно резать и придавать форму карбиду кремния позволяет инженерам и конструкторам использовать его уникальные характеристики для компонентов, которые должны работать в экстремальных условиях. В полупроводниковая промышленность, например, пластины SiC имеют основополагающее значение для производства силовой электроники следующего поколения. Эти устройства, известные своей эффективностью и способностью работать при высоких напряжениях и температурах, требуют тщательной резки и разделения на кристаллы, задачи, в которой прецизионные станки для разделения SiC на кристаллы и станки для резки пластин SiC преуспевают.

Помимо полупроводников, аэрокосмический сектор выигрывает от компонентов SiC в таких применениях, как высокотемпературные детали двигателей и легкие конструктивные элементы. энергетическая промышленность, особенно в строительстве высокотемпературных печей и ядерных применениях, полагается на термическую стабильность SiC и устойчивость к суровым условиям. Кроме того, промышленное производство использует SiC для износостойких деталей, уплотнений, подшипников и форсунок. Общим знаменателем во всех этих разнообразных применениях является потребность в точно обработанных деталях Si промышленные станки для резки SiC незаменимы. По мере роста спроса на высокоэффективные материалы возрастает и важность сложных технические керамика решений для резки..

Для менеджеров по закупкам и технических специалистов крайне важно приобретать высококачественные SiC-компоненты, изготовленные по индивидуальному заказу. Это часто приводит к поиску партнеров с глубокими знаниями как в области SiC-материалов, так и в области передовых процессов механической обработки. Такие компании, как Sicarb Tech, расположенный в городе Вэйфан, центре производства настраиваемых деталей из карбида кремния в Китае, играют ключевую роль в этой экосистеме. Компания SicSino, поддерживаемая надежным научным и технологическим потенциалом Китайской академии наук, сыграла важную роль в развитии технологии производства SiC с 2015 года. Их опыт в механической обработке SiC-компонентов по индивидуальному заказу гарантирует, что предприятия могут получить доступ к необходимым им прецизионным компонентам.

Ключевые промышленные применения, требующие прецизионной резки SiC

Уникальные свойства карбида кремния делают его пригодным для широкого спектра требовательных применений. Возможность точной резки и придания формы этой современной керамике имеет решающее значение для реализации ее полного потенциала. Ниже приведена таблица, в которой указаны основные отрасли промышленности и их конкретные области применения SiC-компонентов, изготовленных по индивидуальному заказу:

| Отраслевой сектор | Конкретные области применения SiC-компонентов, изготовленных по индивидуальному заказу | Используемые свойства SiC | Распространенные типы станков для резки SiC |

|---|---|---|---|

| Полупроводники | Подложки для пластин, имитаторы пластин, компоненты для производства светодиодов, корпуса силовых устройств | Высокая теплопроводность, электроизоляция, чистота | Алмазно-проволочные пилы, лазерная резка, пилы для нарезки |

| Аэрокосмическая и оборонная промышленность | Турбинные компоненты, ракетные сопла, броня, зеркала для оптических систем | Высокое отношение прочности к весу, устойчивость к термоударам | Абразивная гидроабразивная резка, алмазное шлифование, лазер |

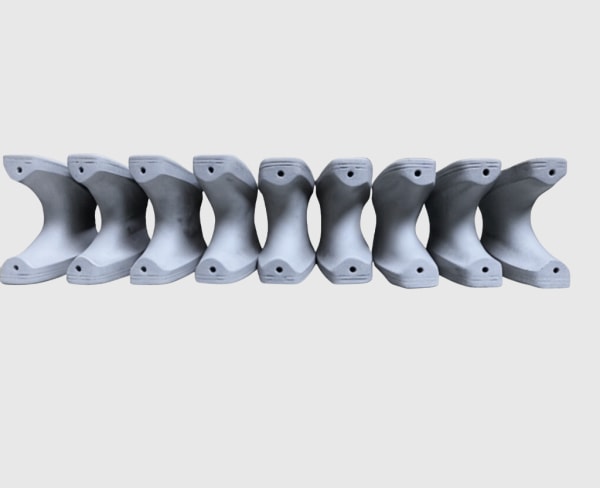

| Высокотемпературные печи | Нагревательные элементы, печная арматура (балки, ролики, плиты), защитные трубки термопар | Высокая температурная стабильность, устойчивость к термоударам, прочность | Алмазные пилы, шлифовальные станки |

| Энергетика (включая атомную) | Теплообменники, компоненты топливных оболочек, компоненты для термоядерных реакторов | Высокая теплопроводность, радиационная стойкость, коррозионная стойкость | Алмазно-проволочные пилы, электроэрозионная обработка (для проводящего SiC) |

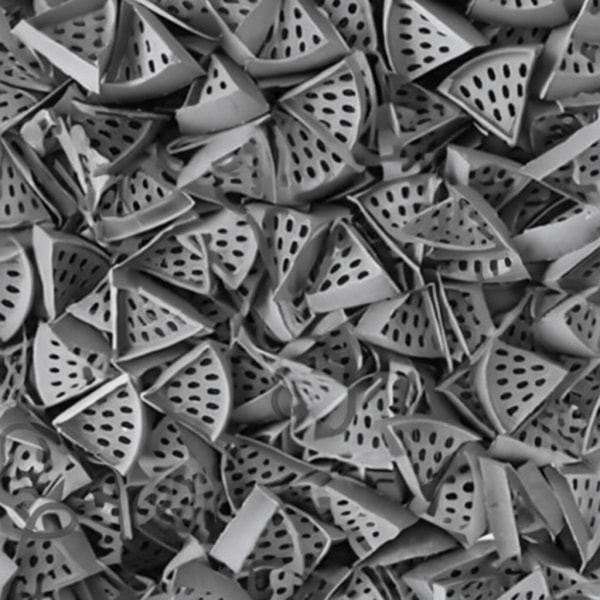

| Промышленное производство | Механические уплотнения, подшипники, компоненты насосов, сопла, износостойкие облицовки, вставки режущего инструмента | Высокая твердость, износостойкость, химическая инертность | Шлифование, притирка, абразивная гидроабразивная резка |

| Автомобильная промышленность | Тормозные диски, дизельные сажевые фильтры, компоненты для силовых модулей электромобилей | Износостойкость, высокая температурная стабильность, теплопроводность | Алмазное шлифование, лазерная резка |

| Химическая обработка | Валы и гильзы насосов, компоненты клапанов, облицовки реакционных сосудов | Химическая инертность, коррозионная стойкость, износостойкость | Алмазная обработка, абразивная гидроабразивная резка |

Как видно из таблицы, области применения разнообразны и требовательны, что подчеркивает необходимость специализированных станки для резки SiC и процессов. Выбор метода резки часто зависит от сложности детали, требуемых допусков и конкретной марки обрабатываемого SiC. Например, станки для резки пластин SiC с использованием алмазно-проволочной технологии предпочтительны благодаря своей способности производить тонкие, точные пластины с минимальными потерями на пропил, что жизненно важно для максимизации выхода годной продукции в полупроводниковом производстве. Аналогично, лазерная резка карбида кремния предлагает бесконтактный метод, идеально подходящий для сложных узоров и позволяющий минимизировать механическое напряжение материала.

Спрос на оптовая продажа компонентов SiC и OEM SiC части неуклонно растет, поскольку все больше отраслей промышленности признают преимущества этого современного материала. Эта тенденция подчеркивает важность надежных поставщиков, способных поставлять высококачественную продукцию из SiC, изготовленную по индивидуальному заказу.

Раскрытие производительности: Преимущества использования передовой технологии резки SiC

Решение об инвестировании или спецификации компонентов, вырезанных с использованием передовых технологии резки SiC , обусловлено рядом преимуществ, имеющих решающее значение для высокопроизводительных применений. В то время как сам SiC обладает замечательными свойствами материала, именно точность процесса резки и механической обработки действительно раскрывает его потенциал для сложных и требовательных конечных применений.

Ключевые преимущества:

- Повышенная точность и жесткие допуски: Современный станки для резки SiC, такие как лазерные резаки, алмазно-проволочные пилы и прецизионные шлифовальные станки, могут достигать исключительно жестких допусков и сложных геометрических форм. Это имеет решающее значение для таких применений, как полупроводниковые пластины, где точность размеров напрямую влияет на производительность устройства, и для аэрокосмических компонентов, где соответствие и функциональность имеют первостепенное значение.

- Улучшенная целостность материала: Передовые методы резки, особенно бесконтактные методы, такие как лазерная резка, или методы с низким напряжением, такие как алмазно-проволочная распиловка, сводят к минимуму риск микротрещин, сколов и повреждений под поверхностью. Это сохраняет присущую прочность и надежность материала SiC, что приводит к созданию более прочных и надежных компонентов.

- Сложные геометрические формы и индивидуализация: Механическая обработка SiC-компонентов по индивидуальному заказу позволяет создавать сложные формы и элементы, которые было бы трудно или невозможно получить только с помощью традиционных методов формования керамики. Такая гибкость конструкции позволяет инженерам оптимизировать детали для конкретных функциональных требований, таких как улучшенная гидродинамика в соплах или улучшенное рассеивание тепла в системах терморегулирования.

- Более высокий выход годной продукции и сокращение отходов материала: Прецизионные методы резки, особенно те, которые имеют минимальные потери на пропил (например, тонкие алмазные проволоки или сфокусированные лазерные лучи), позволяют максимизировать количество пригодных к использованию деталей из одного SiC-буля или заготовки. Это особенно важно для дорогих марок SiC высокой чистоты, что способствует экономической эффективности в оптовая продажа компонентов SiC производстве.

- Более быстрое прототипирование и производство: Автоматизированные станки для резки SiC могут значительно сократить время механической обработки по сравнению с ручными или менее специализированными методами. Это ускоряет циклы прототипирования и позволяет быстрее перейти к полномасштабному производству, что имеет решающее значение для удовлетворения требований по времени выхода на рынок в динамичных отраслях.

- Стабильное качество и повторяемость: Интеграция ЧПУ (компьютерного числового управления) в современное оборудование для резки SiC обеспечивает высокий уровень повторяемости от детали к детали и от партии к партии. Эта стабильность жизненно важна для OEM-производителей и специалистов по техническим закупкам, которые полагаются на единообразное качество компонентов для своих сборочных линий и конечной продукции.

- Пригодность для различных марок SiC: Передовые технологии резки могут быть адаптированы к различным типам SiC, включая спеченный карбид кремния (SSC), реакционно-связанный карбид кремния (RBSC или SiSiC) и другие. Каждая марка может иметь немного разные характеристики механической обработки, и универсальные решения для резки могут учитывать эти различия.

Sicarb Tech использует эти передовые технологии резки для поддержки местных предприятий в Вэйфане, Китай — сердце национальной индустрии SiC. Предоставляя доступ к современным технологиям материалов, процессов и проектирования, SicSino помогает обеспечить возможность приобретения предприятиями высококачественные, конкурентоспособные по цене компоненты из карбида кремния, изготовленные по индивидуальному заказу. Их интегрированный процесс, от материалов до готовой продукции, подчеркивает ценность передовой резки для достижения превосходных конечных результатов.

Изучение спектра: Типы станков для резки SiC и их механизмы

Эффективная обработка карбида кремния требует специализированного оборудования из-за чрезвычайной твердости и хрупкости материала. Различные типы станки для резки SiC были разработаны, каждый из которых использует различные механизмы для достижения удаления материала и придания формы. Выбор станка зависит от таких факторов, как требуемая точность, объем производства, сложность резки и конкретный тип материала SiC.

Вот обзор распространенных типов станков для резки SiC и принципов их работы:

- Алмазно-проволочные пилы:

- Механизм: В этих станках используется быстро движущаяся стальная проволока, часто диаметром менее 100 мкм, пропитанная или покрытая мелкими алмазными абразивами. Проволока, обычно находящаяся в суспензии режущей жидкости, прорезает материал SiC посредством мягкого абразивного воздействия. Многопроволочные версии позволяют одновременно разрезать несколько пластин из слитка.

- Преимущества: Производит очень тонкие разрезы с минимальными потерями на пропил, отлично подходит для изготовления пластин и нарезки больших SiC-булей. Обеспечивает хорошее качество поверхности и минимизирует повреждения под поверхностью.

- Приложения: станки для резки пластин SiC для полупроводниковых и светодиодных подложек, нарезки оптических компонентов.

- Ключевые слова: Алмазно-проволочная резка SiC, Нарезка SiC-пластин, прецизионная распиловка SiC.

- Алмазные дисковые пилы (пилы для нарезки):

- Механизм: Используют круглый диск с алмазными абразивными частицами, встроенными в его режущую кромку. Диск вращается с высокой скоростью, чтобы шлифовать или прорезать SiC. Охлаждающая жидкость необходима для управления теплом и удаления мусора.

- Преимущества: Более высокая скорость резки для прямых разрезов по сравнению с проволочными пилами для определенных применений, подходит для нарезки пластин на отдельные чипы или резки небольших компонентов.

- Приложения: Нарезка SiC-пластин, резка SiC-трубок, стержней и пластин на более мелкие секции.

- Ключевые слова: Станки для нарезки SiC, алмазный диск для резки SiC, промышленная распиловка SiC.

- Станки для лазерной резки:

- Механизм: Используют высокоинтенсивный сфокусированный лазерный луч для плавления, испарения или термического разрушения материала SiC по желаемой траектории резки. Могут использоваться различные типы лазеров (например, Nd:YAG, волоконные, ультракороткоимпульсные лазеры), каждый из которых предлагает определенные преимущества с точки зрения качества резки и зоны термического влияния (ЗТВ). Скрытая нарезка (внутренняя модификация с последующим раскалыванием) - это передовая лазерная технология для пластин.

- Преимущества: Бесконтактный процесс, минимизирующий механическое напряжение и износ инструмента. Способен создавать сложные узоры и обеспечивать высокую точность. Может быть очень быстрым для определенных применений. Ультракороткоимпульсные лазеры могут значительно уменьшить ЗТВ.

- Приложения: Резка сложных форм, нанесение насечек, сверление микроотверстий, нарезка SiC-пластин (особенно скрытая нарезка).

- Ключевые слова: Лазерная резка карбида кремния, Лазерная абляция SiC, прецизионная лазерная обработка SiC.

- Станки для абразивной гидроабразивной резки (AWJ):

- Механизм: Струя воды высокой скорости (под давлением до 60 000 фунтов на квадратный дюйм или выше) смешивается с мелкими абразивными частицами (например, гранатом). Этот мощный поток разрушает материал SiC.

- Преимущества: Отсутствие зоны термического влияния, возможность резки очень толстых секций SiC, универсальность для различных форм и материалов, минимальное количество пыли.

- Приложения: Резка толстых SiC-пластин, сложных 2D-форм, черновая обработка перед отделочными операциями.

- Ключевые слова: Абразивная струйная обработка SiC, гидроабразивная резка SiC, холодная резка SiC.

- Шлифовальные станки (плоскошлифовальные, круглошлифовальные, с ЧПУ):

- Механизм: Используют вращающиеся абразивные круги (обычно алмазные круги для SiC) для удаления материала и достижения точных размеров и качества поверхности. Шлифовальные станки с ЧПУ позволяют создавать сложные профили и автоматизировать операции.

- Преимущества: Способны достигать очень высокой точности размеров и отличного качества поверхности. Необходимы для окончательного придания формы и отделки SiC-компонентов.

- Приложения: Прецизионное шлифование SiC-уплотнений, подшипников, валов, оптических компонентов и достижение жестких допусков на ранее вырезанных деталях.

- Ключевые слова: Услуги по шлифованию SiC, алмазное шлифование SiC, прецизионной обработки SiC.

- Электроэрозионная обработка (EDM) - для проводящих марок SiC:

- Механизм: Использует электрические искры (разряды) между электродом и проводящей заготовкой SiC, погруженной в диэлектрическую жидкость. Искры разрушают материал.

- Преимущества: Может обрабатывать сложные формы и полости в проводящих марках SiC, которые трудно получить другими методами. Отсутствие прямого контакта, поэтому нет механических сил резания.

- Приложения: Обработка сложных деталей в компонентах из реакционно-связанного SiC (RBSC/SiSiC), которые содержат свободный кремний и, следовательно, являются электропроводящими.

- Ключевые слова: Электроэрозионная обработка SiC, резка проводящего SiC.

Выбор подходящего станка для резки SiC имеет решающее значение для OEM-производители и специалисты по техническим закупкам. Понимание возможностей и ограничений каждой технологии гарантирует, что компоненты соответствуют спецификациям по производительности и стоимости. Сотрудничество с опытным поставщиком, таким как SicSino, который имеет доступ к широкому спектру технологий и опыту взаимодействия материалов и процессов, может значительно упростить закупку заказные изделия из SiC.

Навигация по чертежу: Критические конструктивные и эксплуатационные соображения для резки SiC

Успешная резка карбида кремния требует не только выбора правильного ста заказные компоненты SiC или оценки возможностей поставщика.

Конструктивные особенности деталей из карбида кремния:

- Технологичность:

- Геометрическая сложность: Хотя передовые станки для резки SiC технологии позволяют создавать сложные формы, излишне сложные конструкции могут значительно увеличить время и стоимость обработки. Следует применять принципы проектирования для производства (DFM), упрощая геометрию, где это возможно, без ущерба для функциональности. Избегайте острых внутренних углов, так как они являются концентраторами напряжения и их трудно обрабатывать; вместо этого используйте радиусы.

- Толщина стенок и соотношение сторон: Карбид кремния — хрупкий материал. Тонкие стенки или элементы с высоким соотношением сторон (длины к толщине) подвержены сколам или разрушению во время резки и обработки. Минимальная достижимая толщина стенки зависит от марки карбида кремния и метода резки. Обратитесь к своему поставщику карбида кремния, например, в SicSino, для получения рекомендаций по практическим ограничениям.

- Допуски на элементы: Указывайте допуски, которые действительно необходимы для применения. Излишне жесткие допуски значительно увеличивают стоимость обработки и могут потребовать нескольких этапов обработки (например, черновая резка с последующей прецизионной шлифовкой).

- Выбор марки материала: Различные марки карбида кремния (например, SSiC, SiSiC, NBSC) имеют различную обрабатываемость из-за различий в плотности, пористости и вторичных фазах. Выбранная марка повлияет на оптимальные параметры резки и достижимые характеристики.

- Точки напряжения и управление хрупкостью:

- Выявляйте и смягчайте потенциальные точки концентрации напряжения в конструкции.

- Плавные переходы по толщине и большие галтели могут помочь распределить напряжение.

- Учитывайте направление резки и потенциальные индуцированные напряжения во время процесса обработки.

Эксплуатационные соображения при резке карбида кремния:

- Параметры резки:

- Скорость подачи, скорость, глубина резания: Они должны быть тщательно оптимизированы для конкретной марки карбида кремния, режущего инструмента (например, размер алмазного зерна, мощность лазера) и типа станка. Агрессивные параметры могут привести к чрезмерному износу инструмента, повреждению материала (сколы, трещины) или плохому качеству поверхности.

- Применение охлаждающей жидкости/смазки: Необходимо для большинства механических процессов резки (алмазная пилка, шлифовка) для снижения температуры, удаления мусора и продления срока службы инструмента. Тип и способ подачи охлаждающей жидкости имеют решающее значение. При лазерной резке могут использоваться вспомогательные газы.

- Управление износом инструмента: Алмазные инструменты изнашиваются, а лазерная оптика может ухудшаться. Регулярный мониторинг и графики замены необходимы для поддержания качества резки и точности. Передовые системы могут включать в себя мониторинг износа инструмента в режиме реального времени.

- Зажим и фиксация заготовки:

- Надежный и безвибрационный зажим имеет решающее значение для точной резки и предотвращения повреждения хрупкой заготовки из карбида кремния. Приспособления должны быть спроектированы таким образом, чтобы адекватно поддерживать компонент, не вызывая напряжения. Вакуумные патроны или специальные клеи иногда используются для тонких пластин.

- Контроль окружающей среды:

- Стабильность температуры в среде обработки может повлиять на точность.

- Надлежащее управление пылью и суспензией необходимо для безопасности оператора и долговечности станка, особенно при сухой резке или шлифовке карбида кремния, который производит мелкие абразивные частицы.

- Мониторинг процесса и контроль качества:

- Мониторинг в процессе (например, датчики акустической эмиссии, мониторинг силы) может помочь обнаружить такие проблемы, как износ инструмента или начинающиеся трещины.

- Контроль после резки (проверка размеров, измерение шероховатости поверхности, визуальный осмотр на наличие дефектов) жизненно важен для обеспечения соответствия компонентов спецификациям.

Работа с опытным поставщиком, таким как Sicarb Tech , дает значительные преимущества. Их глубокое понимание материаловедения карбида кремния в сочетании с опытом в различных технологиях резки карбида кремнияпозволяет им предоставлять ценные сведения об оптимизации конструкции и обеспечивать адаптацию рабочих параметров для высококачественного и экономичного производства компонентов технической керамики. Стремление SicSino помогать клиентам от проектирования до поставки помогает преодолеть трудности, присущие обработке карбида кремния, что делает их надежным партнером для оптовые покупатели и OEM-производители. Их доступ к широким возможностям производственного кластера карбида кремния в городе Вэйфан еще больше расширяет их возможности по удовлетворению разнообразных потребностей в настройке.

Достижение совершенства: Допуски, чистота поверхности и точность размеров при резке SiC

Для инженеров и специалистов по закупкам в высокотехнологичных отраслях достижимые допуски, качество поверхности и общая точность размеров пользовательские изделия из карбида кремния имеют первостепенное значение. Эти факторы напрямую влияют на производительность, срок службы и интеграцию компонента в более крупные узлы. Выбор станка для резки SiC и последующих процессов отделки играет ключевую роль в удовлетворении этих строгих требований.

Понимание допусков:

Допуск относится к допустимому пределу или пределам отклонения физического размера детали. Для компонентов из карбида кремния типичные достижимые допуски в значительной степени зависят от:

- Используемого метода резки:

- Алмазная проволочная пилка: Может обеспечить хороший контроль размеров, особенно для толщины пластины (обычно $ \pm 5 \mu m$ до $ \pm 25 \mu m$, в зависимости от диаметра пластины и процесса).

- Лазерная резка: Точность варьируется в зависимости от типа лазера и настроек. Ультракороткие импульсные лазеры могут достигать допусков в диапазоне от $ \pm 5 \mu m$ до $ \pm 20 \mu m$ для сложных элементов.

- Алмазное шлифование: Это часто самый точный метод для окончательных размеров, способный достигать допусков до $ \pm 1 \mu m$ до $ \pm 5 \mu m$ для критических элементов.

- Абразивная гидроабразивная резка: Обычно предлагает более широкие допуски (например, $ \pm 0.1 mm$ или шире) и часто используется для придания формы, близкой к окончательной, перед окончательной шлифовкой.

- Марки материала SiC: Плотность, размер зерна и наличие вторичных фаз могут влиять на стабильность обработки и способность выдерживать жесткие допуски.

- Размера и сложности компонента: Более крупные детали или детали с очень сложной геометрией могут представлять большие трудности в поддержании однородных допусков по всем элементам.

Шероховатость поверхности (Ra):

Шероховатость поверхности, часто количественно определяемая среднеарифметической шероховатостью (Ra), имеет решающее значение для применений, связанных с уплотнительными поверхностями, подшипниками, оптическими интерфейсами или там, где прочность материала имеет первостепенное значение (поскольку дефекты поверхности могут быть местами зарождения трещин).

- Поверхности после резки:

- Алмазная проволочная пилка обычно дает значения Ra от 0,2 мкм до 1 мкм.

- Лазерная резка может варьироваться в широких пределах: от Ra<0,1 мкм при усовершенствованной невидимой резке до нескольких микрон при абляционной резке, часто с заметной зоной термического воздействия.

- Абразивная резка водой, как правило, приводит к образованию более шероховатых поверхностей, часто Ra>5 мкм.

- Обработанные поверхности:

- Шлифовка: Может достигать значений Ra от 0,1 мкм до 0,02 мкм (тонкая шлифовка).

- Притирка и полировка: Это вторичные процессы отделки, используемые для достижения исключительно гладких поверхностей, часто с Ra<0,01 мкм (<10 нм), что необходимо для оптических и некоторых полупроводниковых применений.

В следующей таблице представлено общее сравнение достижимых допусков и шероховатости поверхности для различных методов обработки SiC:

| Процесс обработки | Типичный достижимый диапазон допусков | Типичная достижимая шероховатость поверхности (Ra) | Примечания |

|---|---|---|---|

| Алмазная проволочная пилка | $ \pm 5 \mu m$ до $ \pm 50 \mu m$ | от 0,2 мкм до 1 мкм | Хорошо подходит для нарезки, минимальное повреждение подповерхностного слоя. |

| Алмазная дисковая резка | $ \pm 10 \mu m$ до $ \pm 50 \mu m$ | от 0,5 мкм до 2 мкм | Быстрее для прямых разрезов, может вызвать больше сколов, чем проволочная пилка. |

| Лазерная резка (абляционная) | $ \pm 20 \mu m$ до $ \pm 100 \mu m$ | от 1 мкм до 5 мкм | Бесконтактная, сложные формы, потенциальная зона термического воздействия. |

| Лазерная резка (невидимая) | $ \pm 5 \mu m$ до $ \pm 20 \mu m$ | <0,1 мкм (на сколотой поверхности) | Отлично подходит для пластин, чистые края, минимум мусора. |

| Абразивная гидроабразивная резка | $ \pm 0.1 mm$ до $ \pm 0.5 mm$ | >5 мкм | Нет зоны термического воздействия, хорошо подходит для толстых секций, более шероховатая поверхность. |

| Прецизионная шлифовка | $ \pm 1 \mu m$ до $ \pm 25 \mu m$ | от 0,02 мкм до 0,4 мкм | Высокая точность, отличная отделка, часто вторичная операция. |

| Притирка/полировка | Улучшение на субмикронном уровне | <0,01 мкм до 0,1 мкм | Производит зеркальную отделку, необходимую для оптики/некоторых полупроводниковых применений. |

Точность размеров:

Это относится к соответствию фактических обработанных размеров указанным номинальным размерам. Он включает в себя как допуск, так и систематическую правильность процесса обработки. Достижение высокой точности размеров требует:

- Откалибровано и в хорошем состоянии станки для резки SiC.

- Точный инструмент и оснастка.

- Тщательный контроль параметров резки.

- Надежные процедуры метрологии и контроля качества, включая проверки КИМ (координатно-измерительной машины) для сложных деталей.

Sicarb Tech, с ее основой в Национальном центре передачи технологий Китайской академии наук глубоко понимает взаимосвязь между свойствами материалов, процессами резки и достижимой точностью. Они помогают предприятиям в Вэйфане внедрять технологии, обеспечивающие высококачественные заказные компоненты из карбида кремния , отвечающие строгим требованиям к размерам и отделке поверхности. Их комплексный подход, охватывающий материалы, процессы, проектирование, измерения и технологии оценки, гарантирует, что OEM-производители и технические покупатели получают детали, которые надежно работают в сложных условиях. Для тех, кому нужны компоненты SiC для промышленного применения , где точность не подлежит обсуждению, крайне важно сотрудничать с поставщиком с проверенными возможностями в достижении жестких допусков и тонкой отделки.

За пределами резки: Потребности в постобработке для компонентов SiC

Жизненный цикл компонента из карбида кремния не всегда заканчивается после того, как он покидает станка для резки SiC. В зависимости от требований применения к точности размеров, качеству поверхности или конкретным функциональным свойствам могут потребоваться различные этапы постобработки. Эти вторичные операции имеют решающее значение для повышения производительности, долговечности и общей ценности заказные изделия из SiC.

Распространенные методы постобработки компонентов SiC:

- Шлифовка:

- Цель: Для достижения очень жестких допусков размеров, улучшения качества поверхности и удаления любых микротрещин или повреждений подповерхностного слоя, вызванных во время первоначальной резки (например, после алмазной пилки или абразивной гидроабразивной резки).

- Методы: Плоская шлифовка, круглая шлифовка, бесцентровая шлифовка и профильная шлифовка с ЧПУ с использованием алмазных абразивных кругов.

- Актуальность: Необходим для большинства прецизионных применений, таких как подшипники, уплотнения, валы и оптические компоненты.

- Притирка:

- Цель: Для получения очень плоских поверхностей и улучшения качества поверхности сверх того, что обычно может обеспечить шлифовка. Он включает в себя истирание поверхности SiC о плоскую плиту (притир) с тонкой абразивной суспензией.

- Методы: Односторонняя или двусторонняя притирка с использованием алмазных суспензий с уменьшающимся размером зерна.

- Актуальность: Критически важен для механических уплотнений, седел клапанов, полупроводниковых вакуумных захватов и подложек, требующих высокой плоскостности.

- Полировка:

- Цель: Для достижения зеркальной, ультрагладкой поверхности с минимальными дефектами (Ra часто в нанометровом диапазоне). Это снижает трение, улучшает износостойкость и жизненно важно для оптических применений.

- Методы: Механическая полировка с использованием тонких алмазных паст или суспензий на специализированных подушечках, химико-механическая полировка (CMP) для полупроводниковых пластин.

- Актуальность: Оптические зеркала, высокопроизводительные подшипники, полупроводниковые пластины и компоненты, требующие минимального рассеяния света или трения, вызванного поверхностью.

- Снятие фаски/закругление кромок:

- Цель: Для удаления острых краев, которые могут быть точками концентрации напряжения и подвержены сколам, особенно в хрупких материалах, таких как SiC. Скошенные или закругленные края повышают прочность и безопасность при обращении.

- Методы: Специализированные шлифовальные круги, алмазные напильники или иногда лазерная абляция.

- Актуальность: Большинство компонентов SiC, особенно пластины, плитки и детали, которые будут обрабатываться или собираться.

- Уборка:

- Цель: Для удаления любых остаточных абразивных частиц, охлаждающих жидкостей, отходов обработки или загрязнений с поверхности SiC.

- Методы: Ультразвуковая очистка в деионизированной воде или специальных растворителях, протоколы прецизионной очистки для компонентов полупроводникового класса.

- Актуальность: Требуется повсеме

- Отжиг/Термическая

- Цель: Иногда используется для снятия внутренних напряжений, возникающих при механической обработке, или для изменения микроструктуры материала в некоторых конкретных марках или областях применения SiC (хотя это менее распространено для полностью спеченного SiC).

- Методы: Контролируемый нагрев в печи с определенным температурным профилем и атмосферой.

- Актуальность: Конкретные случаи, когда снятие напряжений имеет решающее значение и не может быть обеспечено только параметрами механической обработки.

- Герметизация или нанесение покрытий (менее распространено для чистого SiC, больше для пористых марок или композитов):

- Цель: Для пористых марок SiC (таких как некоторые реакционно-связанные типы) может быть выполнена герметизация для снижения проницаемости. Могут быть нанесены покрытия (например, CVD-алмаз, другая керамика) для улучшения определенных поверхностных свойств, таких как экстремальная износостойкость или химическая инертность, хотя плотный SiC часто обеспечивает их по умолчанию.

- Методы: Пропитка герметиками, химическое осаждение из паровой фазы (CVD), физическое осаждение из паровой фазы (PVD).

- Актуальность: Специализированные применения, требующие расширенных функциональных возможностей поверхности, выходящих за рамки присущих SiC свойств, или для улучшения характеристик менее плотных вариантов SiC.

Необходимость и степень этих этапов постобработки существенно влияют на конечную стоимость и время выполнения компоненты SiC для промышленного применения. Менеджерам по закупкам и инженерам следует подробно обсудить эти требования со своими поставщиками. Sicarb Tech и ее сеть специализированных заводов SiC в Вэйфане оснащены для удовлетворения широкого спектра потребностей в постобработке, гарантируя, что конечные индивидуальные компоненты из карбида кремния соответствуют всем эксплуатационным и качественным требованиям. Их интегрированный процесс, от сырья до готовых и прошедших постобработку деталей, обеспечивает оптимизированное решение для получения высококачественной продукции SiC.

Часто задаваемые вопросы (FAQ) о станках для резки SiC

У технических специалистов по закупкам, инженеров и менеджеров по закупкам часто возникают конкретные вопросы при рассмотрении компонентов из карбида кремния и оборудования, используемого для их производства. Вот некоторые распространенные вопросы с краткими, практическими ответами:

1. Каковы основные проблемы при резке карбида кремния (SiC) и как современные станки решают их?

Основными проблемами являются чрезвычайная твердость карбида кремния (занимает место сразу после алмаза) и хрупкость. Это затрудняет механическую обработку без образования сколов, микротрещин или быстрого износа инструмента.

- Твердость: Современный станки для резки SiC решают эту проблему, используя сверхабразивы, в основном алмазный инструмент (для пил, шлифовальных станков) или высокоэнергетические процессы. Алмазные проволочные пилы и алмазные шлифовальные круги специально разработаны для эффективной абразивной обработки SiC.

- Хрупкость: Для управления хрупкостью и предотвращения разрушения в станках используются такие стратегии, как:

- Методы резки с низким напряжением: Алмазно-проволочная резка SiC применяет относительно небольшое усилие, сводя к минимуму повреждение подповерхностного слоя.

- Бесконтактная резка: Лазерная резка карбида кремния позволяет избежать механического напряжения, хотя необходимо управлять тепловым напряжением (например, с помощью ультракоротких импульсных лазеров для уменьшения зоны термического воздействия).

- Оптимизированные параметры: Точный контроль скорости подачи, скорости резания и глубины резания имеет решающее значение.

- Эффективное охлаждение: Охлаждающие жидкости рассеивают тепло и удаляют абразивные частицы, уменьшая тепловой удар и износ инструмента.

- Жесткая конструкция станка: Минимизирует вибрации, которые могут усугубить растрескивание.

- Износ инструмента: Алмазные инструменты по-прежнему изнашиваются при резке SiC. Усовершенствованные станки могут включать системы мониторинга износа инструмента и использовать высококачественные, прочные алмазные абразивы. Лазерные системы требуют обслуживания оптики.

2. Как выбор станка для резки SiC влияет на стоимость и время выполнения нестандартных компонентов SiC?

Выбор станка для резки и последующей постобработки существенно влияет на стоимость и время выполнения:

- Скорость резки и сложность:

- Абразивная гидроабразивная резка: Относительно быстро для грубой резки толстых секций или сложных 2D-форм, но может потребоваться значительная вторичная шлифовка для обеспечения точности, что увеличивает стоимость и время.

- Алмазная распиловка (лезвие/проволока): Проволочная распиловка медленнее за один проход, но хорошо подходит для пакетной нарезки пластин с минимальными потерями материала. Распиловка лезвием быстрее для более простых разрезов.

- Лазерная резка: Может быть очень быстрой для сложных узоров или нанесения насечек, но первоначальная стоимость оборудования высока. Производительность зависит от толщины материала и мощности лазера.

- Шлифовка: Может занять много времени, особенно для достижения очень жестких допусков и тонкой отделки, что увеличивает стоимость.

- Использование материала (потеря на пропил):

- Алмазные проволочные пилы обеспечивают минимальные потери на пропил, максимально увеличивая количество пригодного для использования материала из дорогих SiC-булей, что экономически выгодно для оптовая продажа компонентов SiC.

- Лезвийные пилы и абразивные гидроабразивные станки имеют большие потери на пропил.

- Стоимость инструмента и скорость износа: Алмазные инструменты дороги, и скорость их износа влияет на эксплуатационные расходы. Лазерные системы имеют расходные оптические элементы и требуют обслуживания.

- Точность и постобработка: Достижение более жестких допусков и более тонкой отделки поверхности обычно требует нескольких этапов (например, первоначальная резка с последующей прецизионной шлифовкой и притиркой/полировкой). Каждый дополнительный шаг увеличивает стоимость и время выполнения.

- Автоматизация и трудозатраты: Высокоавтоматизированные станки для резки SiC могут снизить трудозатраты и повысить стабильность, но требуют более высоких капитальных вложений.

Партнерство с компетентным поставщиком, таким как Sicarb Tech, который может оптимизировать весь процесс от выбора материала до окончательной резки и отделки, имеет решающее значение для эффективного управления затратами и сроками выполнения для индивидуальное изделие из SiC закупок. Их опыт помогает в выборе наиболее эффективной стратегии резки для данного компонента и применения.

3. На что следует обращать внимание при выборе поставщика нестандартных компонентов SiC, требующих прецизионной резки?

Выбор правильного поставщика имеет решающее значение для получения высококачественных, надежных индивидуальные компоненты из карбида кремния. Ключевые факторы включают:

- Технический опыт и знания:

- Глубокое понимание марок материала SiC и их свойств.

- Подтвержденный опыт механической обработки SiC с жесткими допусками и сложной геометрией.

- Знание различных технологиях резки карбида кремния и их соответствующего применения.

- Оборудование и возможности:

- Доступ к ряду современных станки для резки SiC (алмазные пилы, лазеры, шлифовальные станки и т. д.) для удовлетворения различных требований.

- Собственные или строго контролируемые возможности постобработки (шлифовка, притирка, полировка, очистка).

- Надежные системы метрологии и контроля качества (например, КИМ, профилометры поверхности, оптический контроль).

- Качество материала и источники поставок:

- Возможность закупать высококачественное сырье SiC, подходящее для вашего применения.

- Отслеживаемость материалов.

- Поддержка проектирования для производства (DFM):

- Готовность и способность сотрудничать в оптимизации конструкции для улучшения технологичности и снижения затрат.

- Сертификаты качества:

- Соответствующие сертификаты (например, ISO 9001), демонстрирующие приверженность управлению качеством.

- Производственная мощность и сроки выполнения:

- Возможность удовлетворить ваши требования к объему и графику поставок.

- Местоположение и поддержка:

- Рассмотрите возможность сотрудничества с такими поставщиками, как Sicarb Tech, расположенный в городе Вэйфан, крупном центре производства SiC. Компания SicSino не только предлагает изготовленные на заказ детали, но и извлекает выгоду из своей роли в Инновационном парке Китайской академии наук, обеспечивая доступ к передовым технологиям и сильному кадровому резерву. Они делают акцент на надежном качестве и гарантии поставок.

- Варианты передачи технологий: Для предприятий, стремящихся наладить собственное производство SiC, SicSino уникальным образом предлагает передачу технологий для профессионального производства SiC, включая услуги по реализации проектов "под ключ". Это свидетельствует о глубоком уровне знаний.

Тщательно оценивая эти аспекты, специалисты по техническим закупкам, OEM-производители, и дистрибьюторам могут найти надежного партнера для своих промышленные станки для резки SiC потребностей и поиска нестандартных компонентов.

Заключение: Непреходящая ценность точности в производстве компонентов SiC

Путешествие по тонкостям станки для резки SiC раскрывает ландшафт, где сходятся точность, материаловедение и передовые инженерные разработки. Для отраслей, расширяющих границы производительности – от полупроводников до аэрокосмической, энергетической и промышленной промышленности – возможность превратить карбид кремния в высоконадежные, нестандартные компоненты – это не просто преимущество, а необходимость. Исключительная твердость, термическая стабильность и износостойкость SiC раскрываются и становятся доступными благодаря сложным технологиям резки, таким как алмазная проволочная распиловка, лазерная абляция и прецизионная шлифовка.

Выбор правильного технологии резки SiC и, что крайне важно, правильный партнер по производству, напрямую влияет на качество, экономическую эффективность и своевременную поставку критически важных компонентов. Инженеры и менеджеры по закупкам должны тщательно учитывать такие факторы, как достижимые допуски, отделка поверхности, проектирование для производства и потребности в постобработке.

В этой требовательной области выделяются такие компании, как Sicarb Tech . SicSino, уходящая корнями в технологический центр Китайской академии наук и стратегически расположенная в Вэйфане, эпицентре китайской индустрии SiC, предлагает больше, чем просто производство компонентов. Они предоставляют доступ к передовым технологиям производства SiC, поддерживая местные предприятия и предлагая глобальным партнерам доступ к высококачественным, конкурентоспособным по цене индивидуальные компоненты из карбида кремния. Их приверженность интегрированному процессу – от экспертизы материалов и консультаций по проектированию до передовой механической обработки и оценки – гарантирует, что клиенты получат детали, оптимизированные для их конкретных применений. Кроме того, их уникальное предложение по передаче технологий для создания специализированных заводов SiC подчеркивает их глубокий опыт и приверженность развитию индустрии SiC.

Поскольку спрос на высокопроизводительные материалы продолжает расти, роль экспертной механической обработки SiC и надежных поставщиков будет только возрастать. Сотрудничая с компетентными и хорошо оснащенными специалистами, предприятия могут уверенно интегрировать превосходные свойства нестандартного карбида кремния в свои самые требовательные промышленные среды, стимулируя инновации и достигая новых уровней операционного совершенства.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.