Керамические подложки с низким тепловым сопротивлением (Si3N4/AlN) для упаковки SiC-модулей и интеграции теплораспределителей

Поделиться

Обзор продукции и актуальность на рынке 2025 года

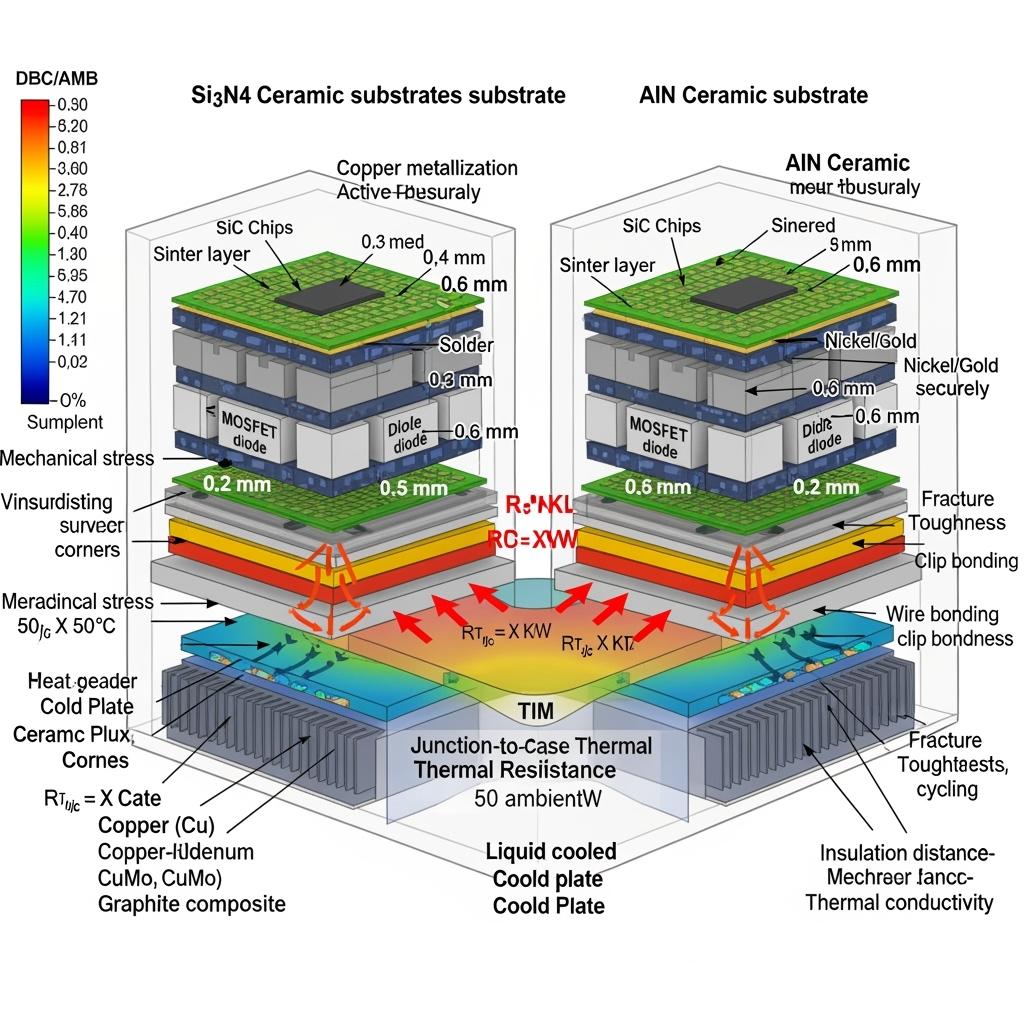

Керамические подложки с низким тепловым сопротивлением — в основном нитрид кремния (Si3N4) и нитрид алюминия (AlN) в конфигурациях с прямым соединением меди (DBC) или активной металлической пайкой (AMB) — являются тепловой и механической основой силовых модулей на основе карбида кремния (SiC). Они обеспечивают высокую теплопроводность, прочную механическую прочность и надежную электрическую изоляцию, обеспечивая компактные, высокоэффективные преобразователи и промышленные приводы, которые должны работать в жарких (45–50°C) и пыльных условиях Пакистана. При совместной оптимизации с теплоотводами (Cu, CuMo, CuW или графитовыми композитами) и высоконадежным креплением кристалла (например, Ag-спекание) эти подложки снижают тепловое сопротивление от перехода к корпусу, улучшают устойчивость к тепловому циклу и продлевают срок службы модуля до 200 000 часов — что необходимо для фотоэлектрических соединений на уровне распределения 11–33 кВ и тяжелых текстильных, цементных и сталелитейного приложения.

В 2025 году частоты переключения SiC 50–150 кГц уменьшают размер магнитных элементов, но увеличивают плотность теплового потока. Подложки с высокой теплопроводностью (AlN) и превосходной ударной вязкостью (Si3N4) смягчают термомеханическое напряжение от быстрых скачков нагрузки и температуры. Интегрированная конструкция — подложка, толщина металлизации меди, обработка поверхности и конструкция теплоотвода — напрямую приводит к более высокой эффективности системы (≥98,5%), плотности мощности до 2× и примерно 40% снижению объема системы охлаждения по сравнению с традиционными кремниевыми конструкциями.

Технические характеристики и расширенные функции

- Керамические варианты и свойства:

- Si3N4 DBC/AMB: высокая ударная вязкость и отличная устойчивость к тепловому удару; типичная теплопроводность ~

- AlN DBC/AMB: Очень высокая теплопроводность ~150–180 Вт/м·К; подходит для максимального теплового потока и компактных компоновок

- Медь и покрытия:

- Толщина меди: 0,3–0,6 мм (типовая) (настраивается в соответствии с требованиями к току и тепловому рассеиванию)

- Покрытия поверхности: Ni/Au, Ag или OSP, совместимые с Ag-спеканием или пайкой; шероховатость контролируется для обеспечения надежности соединения

- Тепловые характеристики:

- Снижение температуры перехода к корпусу (на кристалл) за счет оптимизированного выбора керамики и соединения теплоотвода

- Поддержка управления ΔTj при работе на высоких частотах (50–150 кГц), обеспечивающая стабильную температуру перехода до +175°C

- Механика и надежность:

- Устойчивость к термоциклированию за счет согласованных слоев CTE (SiC–Ag-спекание–керамика–Cu–рассеиватель)

- Высокие напряжения частичного разряда с контролируемой толщиной диэлектрика для обеспечения запасов изоляции MV

- Интеграция с теплоотводами:

- Cu для экономичного рассеивания; CuMo/CuW для согласования CTE и контроля прогиба; графитовые композиты для снижения веса и проводимости в плоскости

- Руководство по выбору TIM (термопасты, фазового перехода или гелевых прокладок) для минимизации сопротивления от корпуса к холодной пластине

- Производство и качество:

- Жесткие спецификации плоскостности и прогиба; лазерное структурирование для медных рисунков; варианты паяльной маски или пассивации

- Полная прослеживаемость с сертификатами партий: теплопроводность, диэлектрическая прочность, адгезия металлизации и метрология толщины

Описательное сравнение: подложки Si3N4 и AlN для модулей SiC в суровых условиях окружающей среды

| Критерий | Si3N4 DBC/AMB (механическая прочность) | AlN DBC/AMB (максимальная теплопроводность) |

|---|---|---|

| Теплопроводность | ~70–90 Вт/м·К | ~150–180 Вт/м·К |

| Трещиностойкость / тепловой удар | Отлично; лучше всего подходит для агрессивного циклического режима | Хорошо; требует тщательного механического проектирования |

| Типичное использование | Интенсивное циклическое воздействие, приводы с высокими механическими нагрузками | Наибольшая плотность мощности, компактные модули |

| Стоимость | Умеренный | Выше |

| Рекомендуемый теплоотвод | Cu/CuMo для сбалансированного напряжения | CuMo/CuW или графитовый композит для контроля прогиба |

Ключевые преимущества и проверенные выгоды с цитатой эксперта

- Более низкое тепловое сопротивление: AlN обеспечивает первоклассное удаление тепла для плотных компоновок, в то время как Si3N4 обеспечивает надежную циклическую долговечность — оба поддерживают эффективность инвертора ≥98,5% и снижают нагрузку на охлаждение.

- Надежность при высокой температуре окружающей среды: материалы и слои сохраняют целостность в условиях окружающей среды 45–50°C и частых переходных процессов нагрузки, характерных для промышленных объектов Пакистана.

- Компактные модули: высокая теплопроводность в сочетании с оптимизированными теплоотводами поддерживают плотность мощности до 2× и меньшие корпуса.

- Стабильная производительность: контролируемая металлизация, толщина диэлектрика и плоскостность уменьшают разброс при сборке и повышают выход годных изделий.

Экспертный взгляд:

«Выбор подходящей керамической подложки и медного слоя имеет решающее значение для надежности модуля SiC. AlN обеспечивает непревзойденную теплопроводность, в то время как Si3N4 превосходит по механической прочности при термоциклировании. Оба могут достичь длительного срока службы при использовании соответствующего крепления кристалла и теплоотвода». — IEEE, информация о корпусировании силовых модулей (ieee.org)

Реальные области применения и измеримые истории успеха

- Инверторы MV PV (южный Пакистан): переход с оксида алюминия на AlN DBC с теплоотводами CuMo снизил температуру перехода на 8–12 K при полной нагрузке, поддерживая эффективность ≥98,5% и примерно на 40% уменьшая объем системы охлаждения.

- Приводы текстильных фабрик: подложки Si3N4 в сочетании с Ag-спеканием повысили срок службы при термоциклировании примерно на 20–30% по сравнению со слоями на основе оксида алюминия, уменьшив количество срабатываний тепловой защиты в пиковые летние месяцы.

- Цементные и сталелитейные заводы: модули Si3N4 продемонстрировали меньшее количество трещин подложки и стабильную работу частичного разряда после длительного термоциклирования, повышая время безотказной работы в условиях запыленной среды с высокой вибрацией.

Вопросы выбора и обслуживания

- Выбор в зависимости от области применения:

- Выбирайте AlN для максимального теплового потока и компактных модулей инверторов MV; отдавайте предпочтение Si3N4 для приводов, подверженных агрессивному циклическому воздействию и механическим нагрузкам.

- Слой и согласование CTE:

- Сочетайте керамику с теплоотводами CuMo/CuW, когда минимизация прогиба и несоответствия CTE имеет решающее значение; используйте Ag-спекание для крепления кристалла, чтобы повысить термические характеристики и усталостную прочность.

- Медный рисунок и толщина:

- Определите размер меди для плотности тока и рассеивания; рассмотрите возможность использования более толстой меди для пиков тока, но проверьте на деформацию и напряжение.

- Изоляция и расстояние утечки:

- Определите толщину диэлектрика и расстояния утечки для требований изоляции MV; проверьте запасы частичного разряда.

- TIM и интерфейс холодной пластины:

- Выберите TIM с низким выделением и стабильностью; проверьте тепловое сопротивление от корпуса к холодной пластине при температуре окружающей среды 45–50°C и защищенном от пыли воздушном потоке.

- Контроль качества:

- Требуйте сертификаты адгезии, теплопроводности, диэлектрической прочности и плоскостности; проверяйте на наличие пустот, расслоений и дефектов поверхности перед сборкой.

Факторы успеха в отрасли и отзывы клиентов

- Процесс совместного проектирования: команды по корпусированию, силовому каскаду и охлаждению должны совместно оптимизировать выбор керамики, толщину меди и теплоотвод для достижения целевых показателей ΔTj, ЭМС и механических характеристик.

- Раннее термоструктурное моделирование: FEA для термомеханических напряжений и CFD для охлаждения снижают риски производства и ускоряют квалификацию.

Отзывы клиентов:

«Переход на Si3N4 DBC с Ag-спеканием стабилизировал наши модули при частых циклах нагрузки. Тепловые характеристики улучшились без ущерба для механической прочности». — Руководитель инженерной службы OEM-производителя промышленных приводов, обслуживающего текстильные и сталелитейные заводы

Будущие инновации и тенденции рынка

- Усовершенствованные композитные теплоотводы с анизотропной проводимостью для улучшения бокового рассеивания тепла и снижения веса

- Более толстая медь с рисунком снятия напряжения для скачков тока в приложениях MV

- Встроенные датчики температуры внутри подложек для оценки температуры перехода в режиме реального времени и профилактического обслуживания

- Локальные возможности сборки и тестирования для поддержки расширения MV PV Пакистана мощностью >5 ГВт и рынка инверторов объемом примерно 500 миллионов долларов США

Часто задаваемые вопросы и ответы экспертов

- Когда следует выбирать Si3N4 вместо AlN?

Выбирайте Si3N4 для превосходной циклической прочности и механической надежности; выбирайте AlN для максимальной теплопроводности и наиболее компактных размеров модуля. - Насколько подложки могут влиять на эффективность?

Снижение теплового сопротивления снижает температуру перехода, что уменьшает потери проводимости и переключения, помогая достичь целевых показателей эффективности инвертора ≥98,5%. - Какой теплоотвод лучше всего подходит для модулей MV SiC?

CuMo или CuW обеспечивают хороший контроль CTE и жесткость; графитовые композиты снижают вес и обеспечивают высокую проводимость в плоскости — проверьте с помощью FEA и спецификаций плоскостности. - Совместимы ли эти подложки с Ag-спеканием и высокотемпературной работой?

Да. DBC/AMB Si3N4 и AlN с соответствующими покрытиями широко используются с Ag-спеканием и поддерживают работу перехода до +175°C. - Как пыль и высокие температуры окружающей среды влияют на выбор подложки?

Они в основном влияют на охлаждение. С надежными подложками и теплоотводами поддерживайте тепловые запасы за счет правильного выбора TIM и холодных пластин или теплообменников, устойчивых к пыли.

Почему это решение работает для ваших операций

Оптимизированные керамические подложки и интеграция теплоотвода преобразуют возможности устройств SiC в преимущества на уровне системы: более низкие температуры перехода, более высокая эффективность и компактные, прочные модули, подходящие для жарких, запыленных промышленных условий Пакистана. Независимо от того, отдается ли предпочтение максимальной теплопроводности (AlN) или циклической долговечности (Si3N4), правильная слоистая структура подложки обеспечивает плотность мощности до 2×, эффективность ≥98,5% и длительный срок службы в приложениях MV PV, текстильной, цементной и сталелитейной промышленности.

Свяжитесь со специалистами для получения индивидуальных решений

Усовершенствуйте корпусирование своего модуля с помощью материалов, разработанных для производительности и надежности:

- Более 10 лет опыта производства SiC и ноу-хау в области корпусирования

- Поддержка ведущей исследовательской экосистемы, стимулирующей инновации в области керамики, металлизации и теплоотвода

- Индивидуальная разработка компонентов R-SiC, SSiC, RBSiC и SiSiC для тепловой и структурной интеграции

- Услуги по передаче технологий и созданию заводов для местной сборки подложек в модули

- Готовые решения, охватывающие материалы, устройства, корпусирование, охлаждение и квалификацию

- Опыт работы с 19+ предприятиями, обеспечивающий повышение эффективности и увеличение срока службы

Запросите бесплатную консультацию и индивидуальную рекомендацию по слою подложка/рассеиватель:

- Электронная почта: [email protected]

- Телефон/WhatsApp: +86 133 6536 0038

Зарезервируйте места для разработки и производства на 2025–2026 годы, чтобы соответствовать развертыванию инверторов MV и промышленных приводов и сократить время выхода на рынок.

Метаданные статьи

Последнее обновление: 2025-09-10

Следующее запланированное обновление: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.