Невидимый герой: Как карбид кремния революционизирует системы лазерной резки

Поделиться

Технология лазерной резки стала незаменимой во многих отраслях, от сложного производства электроники до тяжелого промышленного производства. Спрос на более высокую точность, более высокую скорость обработки и непоколебимую надежность в системах лазерной резки постоянно растет. В то время как сам источник лазера часто привлекает наибольшее внимание, материалы, используемые для изготовления критически важных компонентов в этих системах, играют столь же важную, хотя и часто невидимую роль. В этом стремлении к оптимальной производительности и долговечности, заказные изделия из карбида кремния (SiC) стали преобразующим материалом, тихо революционизирующим возможности современных лазерных резаков. Для инженеров, менеджеров по закупкам и технических покупателей в таких секторах, как полупроводники, аэрокосмическая промышленность и передовое производство, понимание влияния SiC становится все более важным.

Операционная среда лазерного резака является требовательной. Компоненты часто подвергаются интенсивным тепловым нагрузкам, высоким ускорениям и необходимости исключительной стабильности размеров. Традиционные материалы, такие как алюминий или сталь, хотя и широко используются, могут демонстрировать ограничения в тепловом расширении, жесткости или износостойкости, что в конечном итоге ограничивает потенциал производительности лазерной системы. Именно здесь уникальные свойства технические керамика, в частности карбида кремния, предлагают значительный шаг вперед. Способность SiC сохранять свою форму и функцию в экстремальных условиях делает его идеальным кандидатом для производства высокопроизводительной лазерной резки компонентов, что приводит к повышению точности, долговечности и общей эффективности системы. Поскольку отрасли расширяют границы того, чего может достичь лазерная резка, интеграция передовой керамики в лазерные системы, особенно детали SiC, разработанные по индивидуальному заказу, больше не является нишевым соображением, а стратегическим императивом для достижения конкурентного преимущества.

Почему карбид кремния? Раскрытие материальных преимуществ для компонентов лазерного резака

Выбор карбида кремния для критически важных компонентов лазерного резака не является произвольным; это решение основано на замечательном сочетании физических и тепловых свойств, которые превосходят обычные материалы в нескольких ключевых аспектах. Для промышленных лазерных деталей , подверженных динамическим напряжениям и колебаниям температуры, SiC предлагает убедительный набор преимуществ. Понимание этих преимуществ является ключом для специалистов по закупкам и инженеров, стремящихся получить керамические лазерные компоненты , которые обеспечивают ощутимые улучшения производительности.

Одним из наиболее значительных атрибутов SiC является его исключительная теплопроводность способность. Он обладает высокой теплопроводностью, часто сопоставимой или превосходящей теплопроводность многих металлов, что позволяет ему быстро рассеивать тепло. Это критически важно для компонентов, расположенных рядом с лазерным лучом или испытывающих трение от быстрых движений. В то же время SiC демонстрирует очень низкий коэффициент теплового расширения. Это означает, что при изменении температуры компоненты SiC расширяются или сжимаются минимально, обеспечивая стабильность размеров и поддерживая точное выравнивание, необходимое для точной фокусировки лазера и доставки луча. Это сочетание особенно важно для поддержания фокусной точки и точности пути лазера, что напрямую влияет на качество и консистенцию резки.

Другим важным фактором является выдающийся удельная жесткость SiC. Карбид кремния является невероятно жестким материалом, значительно более жестким, чем алюминий или сталь. Этот высокий модуль упругости означает, что компоненты SiC сопротивляются деформации под нагрузкой, что важно для таких компонентов, как опорные конструкции, порталы или зеркальные крепления, которые подвергаются быстрому ускорению и замедлению. Поскольку SiC также относительно легок (менее плотный, чем большинство металлов), компоненты могут быть спроектированы для высокой жесткости без добавления чрезмерной массы. Это приводит к более высокой возможной скорости движения, снижению инерции и, следовательно, к более высокой пропускной способности для системы лазерной резки.

Помимо теплового и механического превосходства, SiC предлагает отличную износостойкость и химическую инертность. В средах, где могут присутствовать твердые частицы или реактивные газы, твердость и устойчивость SiC к истиранию и коррозии обеспечивают более длительный срок службы таких компонентов, как сопла или защитные окна. Эта долговечность сокращает время простоя для технического обслуживания и замены, что способствует снижению общей стоимости владения.

Для иллюстрации сравнения рассмотрим следующую таблицу:

| Недвижимость | Карбид кремния (типичный SSiC) | Алюминий (сплав 6061) | Сталь (нержавеющая 304) | Единица измерения | Значение для лазерных резаков |

|---|---|---|---|---|---|

| Плотность | ~3.1-3.2 | ~2.7 | ~8.0 | г/см³ | Более низкая масса для более быстрого ускорения (преимущество для SiC) |

| Модуль Юнга (жесткость) | >400 | ~69 | ~193-200 | ГПа | Более высокая жесткость для лучшей точности при динамических нагрузках (SiC превосходит) |

| Теплопроводность | 120-200 | ~167 | ~16.2 | Вт/(м·К) | Более быстрое рассеивание тепла (SiC очень хорош) |

| Коэфф. теплового расширения | ~2.4-4.5 | ~23 | ~17 | 10−6/К | Минимальное изменение размеров с температурой (SiC превосходит) |

| Твердость (Кнуп) | ~2500-2800 | ~107 (по Бринеллю) | ~215 (по Бринеллю) | – | Более высокая износостойкость (SiC превосходит) |

Данные ясно показывают, почему лазерные компоненты из карбида кремния все чаще предпочитают для применений, требующих максимальной точности, скорости и надежности. Для предприятий, ищущих оптовые поставки технической керамики или специализированные OEM-компоненты из SiC, эти присущие материалу преимущества напрямую приводят к превосходной производительности лазерной резки и повышению производительности.

Ключевые компоненты из карбида кремния, оптимизирующие точность и долговечность лазерного резака

Теоретические преимущества карбида кремния действительно проявляются при применении к конкретным компонентам в системе лазерной резки. Стратегически заменяя традиционные материалы на детали SiC, изготовленные по индивидуальному заказу для OEM-производителей и конечных пользователей, производители могут открыть новые уровни точности, скорости и срока службы. Давайте рассмотрим некоторые ключевые области применения, где SiC имеет существенное значение:

Лазерные зеркала и оптика SiC: Возможно, наиболее важным применением SiC в лазерных системах является изготовление зеркал и оптических креплений. Лазерные зеркала SiC обеспечивают беспрецедентную термическую стабильность. Низкий коэффициент теплового расширения (CTE) в сочетании с высокой теплопроводностью означает, что даже при воздействии высокой мощности лазера поверхность зеркала остается исключительно плоской и стабильной, предотвращая тепловое линзирование или искажение. Это гарантирует, что лазерный луч остается точно сфокусированным и направленным, что имеет первостепенное значение для резки мелких деталей и стабильного качества. Спеченный карбид кремния (SSiC) часто является предпочтительным сортом для этих применений из-за его высокой чистоты и возможности полировки для достижения сверхгладких поверхностей (низкий Ra), что необходимо для высокого коэффициента отражения и минимального рассеяния. Легкий характер SiC также позволяет быстрее сканировать и перемещать систему доставки луча.

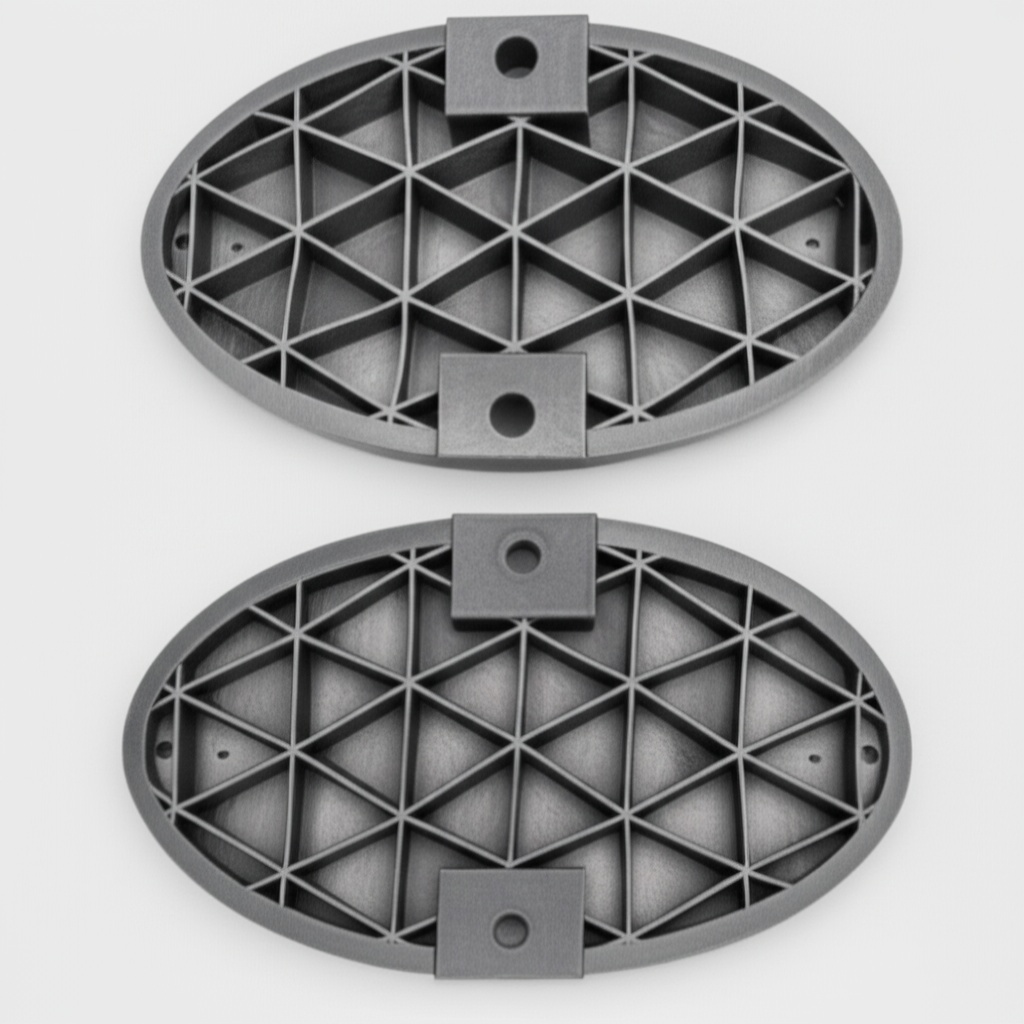

Оптические столы, столики и порталы SiC: Конструктивные компоненты, которые направляют лазерную головку или поддерживают заготовку, требуют исключительной жесткости и демпфирования вибраций. Оптические столы SiC и прецизионные подвижные столики, изготовленные из SiC, обеспечивают гораздо более стабильную платформу, чем их металлические аналоги. Высокий модуль Юнга SiC сводит к минимуму прогибы и вибрации даже во время быстрого ускорения и замедления режущей головки. Эта повышенная стабильность напрямую приводит к более высокой точности резки и способности поддерживать жесткие допуски на больших площадях резки. Кроме того, легкий характер снижает инерционные нагрузки на приводные двигатели, что потенциально позволяет увеличить скорость перемещения и пропускную способность.

Лазерные сопла и защитные компоненты: Лазерные сопла, которые направляют вспомогательный газ к точке резки, работают в суровых условиях высоких температур и выбрасываемого расплавленного материала. Сопла SiC обладают превосходной износостойкостью и могут выдерживать более высокие температуры, чем многие металлические сопла. Это приводит к увеличению срока службы сопла, уменьшению загрязнения реза и более стабильной динамике потока газа. Аналогичным образом, SiC можно использовать для защитных окон или экранов в областях, подверженных воздействию лазерного излучения или побочных продуктов процесса, извлекая выгоду из его устойчивости к термическому удару и химической инертности.

Другие конструктивные и изнашиваемые детали: Помимо этих основных применений, заказные компоненты SiC можно спроектировать для различных других конструктивных элементов или изнашиваемых деталей в лазерном резаке, где сочетание жесткости, термической стабильности и износостойкости является полезным. Это могут быть направляющие, компоненты подшипников или специализированные приспособления.

Интеграция этих высокоточных деталей из SiC, является свидетельством универсальности материала. Такие компании, как Sicarb Tech, используя обширную экосистему производства SiC в Вэйфане, Китай, играют ключевую роль в предоставлении этих передовых решений из керамических материалов. Их опыт гарантирует, что компоненты SiC не только превосходят по материалу, но и изготовлены в соответствии с точными спецификациями, требуемыми лазерной промышленностью. Сот

13189: Как выбрать подходящую марку SiC для вашего лазерного применения: руководство для инженеров

Карбид кремния не является монолитным материалом; он охватывает несколько марок, каждая из которых имеет различные производственные процессы, микроструктуры и результирующие профили свойств. Выбор оптимальной марки SiC имеет решающее значение для максимизации производительности и экономической эффективности компонентов лазерных резаков SiC. Это решение часто включает в себя балансировку желаемых свойств, таких как теплопроводность, плотность, пористость и технологичность, с учетом конкретных требований применения и бюджетных соображений. Инженеры и специалисты по закупкам, приобретающие техническая керамика должны быть знакомы с основными вариантами.

Спеченный карбид кремния (SSiC): чемпион по чистоте SSiC производится путем спекания мелкого порошка SiC при очень высоких температурах (обычно > 2000∘C), часто с использованием не оксидных спекающих добавок. В результате получается плотный, однофазный материал SiC с исключительной твердостью, высокой прочностью, отличной химической инертностью и хорошей теплопроводностью.

- Ключевые преимущества для лазерных систем:

- Оптические применения: Его высокая чистота и способность полироваться до чрезвычайно гладких поверхностей делают SSiC идеальным для Лазерные зеркала SiC и других оптических компонентов, требующих высокого коэффициента отражения и минимального рассеяния.

- Износостойкость: Превосходная твердость обеспечивает отличную производительность в условиях высокого износа, например, в соплах или направляющих компонентах.

- Термическая стабильность: Хорошая теплопроводность и низкий КТР способствуют стабильности размеров термически нагруженных деталей.

- Соображения: Как правило, SSiC дороже, и его сложнее обрабатывать для придания сложных форм по сравнению с некоторыми другими марками.

Реакционно-связанный карбид кремния (RBSiC или SiSiC): универсальная рабочая лошадка Реакционно-связанный карбид кремния, также известный как карбид кремния, инфильтрированный кремнием (SiSiC), изготавливается путем инфильтрации пористой заготовки из зерен SiC и углерода расплавленным кремнием. Кремний реагирует с углеродом, образуя дополнительный SiC, который связывает исходные зерна. Конечный материал обычно содержит 8-15% свободного кремния.

- Ключевые преимущества для лазерных систем:

- Сложные формы: RBSiC/SiSiC легче формировать в большие и сложные формы с относительно жесткими допусками, что снижает необходимость в обширной последующей обработке. Это делает его пригодным для более крупных конструктивных компонентов, таких как Оптические столы SiC или опорные рычаги.

- Хорошая теплопроводность: Наличие свободного кремния часто повышает теплопроводность по сравнению с некоторыми другими керамическими материалами.

- Экономическая эффективность: Как правило, более экономичен для крупных или более сложных деталей, чем SSiC.

- Нулевая пористость: Обычно демонстрирует очень низкую или нулевую пористость, что полезно для вакуумных применений или когда важна газопроницаемость.

- Соображения: Наличие свободного кремния ограничивает его максимальную рабочую температуру (обычно около 1350∘C−1380∘C) по сравнению с SSiC. Он также может быть менее устойчив к некоторым агрессивным химическим средам.

Другие марки SiC: Хотя SSiC и RBSiC являются наиболее распространенными для компонентов лазерных систем, существуют и другие марки, такие как карбид кремния, связанный нитридом (NBSiC), или CVD-SiC (карбид кремния, осажденный химическим осаждением из газовой фазы). CVD-SiC, например, предлагает сверхвысокую чистоту и исключительную теплопроводность, что делает его пригодным для очень требовательных оптических применений или применений для управления температурным режимом, хотя он и стоит очень дорого.

В следующей таблице представлено упрощенное сравнение для типичных соображений, касающихся лазерных компонентов:

| Характеристика | Спеченный SiC (SSiC) | Реакционно-связанный SiC (RBSiC/SiSiC) | Основное преимущество для лазерных применений |

|---|---|---|---|

| Чистота | Очень высокая (обычно >98% SiC) | Содержит свободный кремний (8-15%) | SSiC для сверхчистых оптических поверхностей |

| Плотность | ~3,10 – 3,15 г/см³ | ~3,02 – 3,10 г/см³ | Оба легкие, SSiC немного плотнее |

| Макс. Рабочая температура | >1600∘C (в инертной атмосфере) | ~1380∘C | SSiC для более высоких температур |

| Теплопроводность | Хорошая - отличная (120-180 Вт/мК) | Отличная (120-200 Вт/мК) | RBSiC может иметь преимущество благодаря свободному Si; оба хороши для управления температурным режимом. |

| Пригодность для оптики | Отличная (хорошо полируется) | Удовлетворительная (можно полировать, но могут быть ограничения) | SSiC - лучший выбор для SiC зеркала и высококачественной оптики. |

| Возможность создания сложных форм | Более сложная, часто требует механической обработки | Отличная (возможно формирование в окончательную форму) | RBSiC для сложных конструктивных деталей, таких как SiC-платформы или специальные кронштейны. |

| Относительная стоимость | Выше | От умеренной до низкой | RBSiC часто более экономичен для крупных/сложных деталей. |

Прецизионная инженерия: проектирование и производство специальных компонентов SiC для лазерных резаков

Исключительные свойства карбида кремния делают его очень желательным материалом для компонентов лазерных резаков, но его присущая твердость и хрупкость также создают уникальные проблемы в проектировании и производстве. Достижение требуемой точности для Индивидуальное производство SiC, особенно для сложных инженерных разработок лазерных систем, требует специальных знаний, передовых методов прецизионной обработки керамики и совместного подхода между проектировщиком и производителем компонентов SiC.

Соображения проектирования для технологичности: При проектировании компонентов SiC инженеры должны учитывать принципы "проектирования для производства" (DfM), специфичные для технической керамики:

- Геометрическая сложность: Хотя такие марки, как RBSiC, позволяют формировать сложные геометрии, близкие к окончательной форме, чрезмерно сложные элементы, острые внутренние углы или очень тонкие стенки могут увеличить сложность и стоимость производства. Предпочтительны большие радиусы и равномерная толщина стенок.

- Допуски: SiC можно обрабатывать с очень жесткими допусками, но более строгие допуски значительно увеличивают время и стоимость обработки. Проектировщики должны указывать самые жесткие допуски только там, где это функционально необходимо.

- Соединение и сборка: Если компонент SiC необходимо соединить с другими деталями (металлическими или керамическими), конструкция должна предусматривать подходящие методы соединения (например, пайку, посадку с натягом, склеивание) и учитывать различия в тепловом расширении.

- Концентрация стресса: Учитывая хрупкость SiC, конструкции должны быть направлены на минимизацию концентрации напряжений. Это предполагает избежание острых углов, выемок и резких изменений поперечного сечения. Для выявления и смягчения областей с высоким напряжением часто используется анализ методом конечных элементов (FEA).

- Интеграция функций: Рассмотрите возможность интеграции нескольких функций в один компонент SiC, если это возможно, так как это может снизить сложность сборки и потенциальные точки отказа. Однако это также может увеличить сложность отдельной детали SiC.

Производственные процессы: Производство специальных компонентов SiC обычно включает в себя несколько этапов:

- Подготовка порошка: Начиная с высококачественных порошков SiC и соответствующих добавок.

- Формирование: Формирование порошка в "зеленое" тело. Общие методы включают в себя:

- Прессование (одноосное, изостатическое): Подходит для простых форм и крупносерийного производства.

- Литье под давлением/литье под давлением: Для более сложных геометрий.

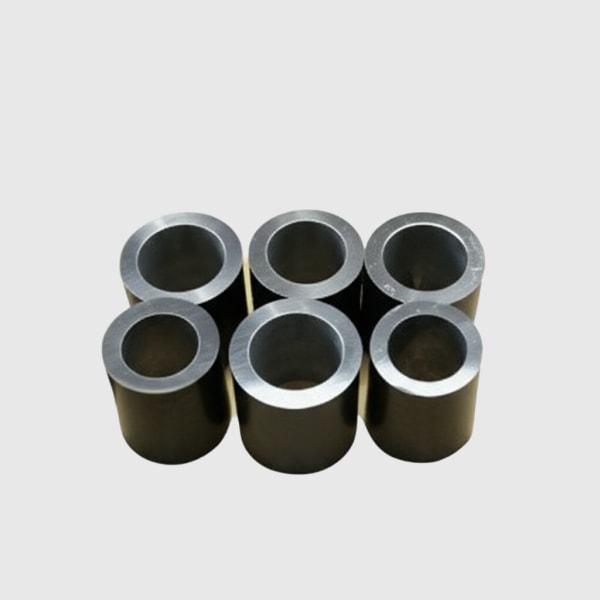

- Экструзия: Для создания деталей с равномерным поперечным сечением, таких как стержни или трубки.

- Механическая обработка в "сыром" виде: Обработка компонента в его "зеленом" (предварительно спеченном) состоянии. На этом этапе материал намного мягче, что облегчает и удешевляет обработку.

- Спекание/реакционное связывание: Обжиг "зеленого" тела при высоких температурах для достижения уплотнения и развития конечных свойств материала.

- Твердая обработка (шлифовка, притирка, полировка): Из-за чрезвычайной твердости SiC для окончательного придания формы и достижения жестких допусков или тонкой отделки поверхности требуется алмазная шлифовка, притирка и полировка. Это самая трудоемкая и дорогостоящая часть процесса для прецизионной обработки SiC. Электроэрозионная обработка (EDM) также может использоваться для определенных проводящих марок SiC.

Преимущество SicSino в кастомизации: Именно здесь поставщик с глубокими техническими знаниями, такой как Sicarb Tech, становится бесценным. Расположенная в Вэйфане, городе, на который приходится более 80% производства SiC в Китае, SicSino играет важную роль в развитии местной технологии производства SiC с 2015 года. При поддержке Национального центра передачи технологий Китайской академии наук, SicSino располагает первоклассной отечественной профессиональной командой, специализирующейся на индивидуальном производстве изделий из карбида кремния. Они предлагают полный спектр услуг, в том числе:

- Опыт в области материалов и процессов: Рекомендации по выбору оптимальной марки SiC и способа производства.

- Поддержка проектирования: Сотрудничество с клиентами для оптимизации конструкций для технологичности и производительности.

- Передовые производственные возможности: Доступ к широкому спектру технологий формования и обработки.

- Интегрированный процесс: От материалов до готовой продукции, обеспечивая контроль качества на протяжении всего процесса.

Сотрудничая с SicSino, предприятия могут уверенно решать задачи изготовление SiC на заказ, гарантируя, что их компоненты лазерных резаков соответствуют самым строгим требованиям к производительности и надежности. Их стремление предоставлять более качественные и конкурентоспособные по цене индивидуальные решения SicSino на основе SiC делает их стратегическим партнером для OEM-производителей и технических покупателей по всему миру.

Обеспечение максимальной производительности: постобработка, нанесение покрытий и обеспечение качества лазерных деталей SiC

Создание точно сформированного компонента из карбида кремния является значительным достижением, но для многих требовательных лазерных применений, особенно тех, которые связаны с оптикой или экстремальной точностью, дальнейшая постобработка, специальные покрытия и строгий контроль качества необходимы для раскрытия максимальной производительности. Эти заключительные этапы превращают хорошо изготовленную заготовку SiC в высокофункциональное лазерное зеркало SiC, прецизионный оптический компонент SiCили прочную конструктивную деталь, готовую к интеграции.

Постобработка для совершенства поверхности и точности размеров:

- Шлифовка: После спекания или реакционного соединения детали SiC обычно подвергаются алмазной шлифовке для достижения основной формы и допусков размеров. Этот процесс удаляет любые искажения от обжига и приближает компонент к его окончательным спецификациям.

- Притирка: Для применений, требующих очень плоских поверхностей или чрезвычайно жестких допусков по толщине, используется притирка. Это предполагает истирание поверхности SiC о плоскую плиту с мелкими абразивными суспензиями, что обеспечивает исключительную плоскостность и параллельность. Полировка зеркал SiC часто начинается с этапов притирки.

- Полировка: Для достижения сверхгладких поверхностей, необходимых для оптических компонентов (например, зеркал с низким рассеянием и высоким коэффициентом отражения) или для компонентов, требующих минимального трения, полировка является заключительным этапом. При этом используются все более мелкие алмазные абразивы для уменьшения шероховатости поверхности (Ra) до нанометрового уровня. Качество полировки имеет решающее значение для эффективности и долговечности оптических покрытий для SiC.

- Снятие фаски с краев и отделка отверстий: Внимание к деталям, таким как точное снятие фаски с краев или отделка внутренних отверстий, может иметь решающее значение для посадки, сборки и предотвращения концентрации напряжений.

Специализированные покрытия для расширенной функциональности: Хотя SiC сам по себе обладает отличными внутренними свойствами, покрытия могут еще больше повысить его производительность в конкретных лазерных применениях:

- Отражающие покрытия: Для Лазерные зеркала SiC, металлические (например, золото, серебро, алюминий) или диэлектрические покрытия наносятся для максимального увеличения отражательной способности на определенных длинах волн лазера. Выбор покрытия зависит от типа лазера (например, CO2, Nd:YAG, волоконный лазер) и рабочей среды.

- Защитные покрытия: В некоторых случаях могут быть нанесены тонкие защитные покрытия для повышения устойчивости к определенным химическим средам или для изменения поверхностной энергии.

- Антиотражающие (AR) покрытия: Для пропускающей оптики SiC (менее распространенной, но возможной для определенных ИК-применений) AR-покрытия могут снизить потери на отражение.

Обеспечение качества и метрология: Строгий контроль керамических компонентов и метрология являются обязательными для высокопроизводительных лазерных деталей SiC. Это гарантирует, что каждый компонент соответствует стро

- Контроль размеров: Использование координатно-измерительных машин (КИМ), лазерных сканеров и других прецизионных метрологических инструментов для проверки всех критических размеров, допусков и геометрических характеристик (GD&T).

- Измерение шероховатости и плоскостности поверхности: Применение профилометров, интерферометров и атомно-силовой микроскопии (АСМ) для количественной оценки шероховатости поверхности (Ra, Rq) и плоскостности (например, λ/10, λ/20).

- Проверка свойств материала: Неразрушающие методы контроля (НК), такие как ультразвуковой контроль, могут использоваться для проверки внутренних дефектов или неоднородностей. Также могут проводиться проверки плотности и пористости.

- Тестирование оптических характеристик: Для зеркал и оптики отражательная способность, рассеяние и качество поверхности тестируются в соответствии с отраслевыми стандартами.

Партнерство ради превосходства: выбор поставщика компонентов из карбида кремния для лазерных систем

Успешная интеграция изготовленных на заказ компонентов из карбида кремния в передовые системы лазерной резки в значительной степени зависит от возможностей и надежности вашего поставщика SiC. Выбор правильного партнера выходит за рамки простого поиска материала; он включает в себя поиск эксперта в области технической керамики, который может предоставить поддержку в проектировании, рекомендации по выбору материалов, стабильное качество и надежные сроки выполнения заказов. Для OEM-производителей и специалистов по закупкам этот выбор является стратегическим решением, влияющим на производительность продукции, циклы инноваций и устойчивость цепочки поставок.

При оценке потенциального поставщик компонентов SiC, учитывайте следующие ключевые критерии:

- Технические знания и опыт:

- Обладает ли поставщик глубоким пониманием различных марок SiC (например, SSiC, RBSiC/SiSiC) и их пригодности для различных лазерных применений?

- Может ли он предложить консультации по проектированию для производства сложных OEM-компоненты из SiC?

- Имеет ли он подтвержденный опыт работы в лазерной промышленности или аналогичных высокотехнологичных секторах?

- Качество и консистенция материала:

- Каковы его процессы поиска сырья и контроля качества?

- Может ли он предоставить сертификаты на материалы и отслеживаемость партий?

- Обеспечивается ли стабильность свойств материала от партии к партии?

- Возможности индивидуальной настройки и производства:

- Обладает ли он необходимыми технологиями формовки, "зеленой" обработки, спекания/реакционного связывания и методов прецизионной обработки керамики (шлифовки, притирки, полировки)?

- Может ли он обрабатывать сложные геометрии и жесткие допуски, характерные для компонентов лазерных систем??

- Оснащен ли он для специализированной постобработки, такой как подготовка к оптическому покрытию?

- Системы управления качеством:

- Сертифицирован ли он по ISO или соответствует другим соответствующим отраслевым стандартам качества?

- Какое метрологическое и инспекционное оборудование он использует?

- Может ли он предоставить исчерпывающую документацию по качеству и отчеты об инспекциях?

- Сроки выполнения заказов, масштабируемость и надежность цепочки поставок:

- Каковы его типичные сроки выполнения заказов на компоненты, изготовленные по индивидуальному заказу?

- Может ли он масштабировать производство для удовлетворения ваших требований к объему, как для прототипирования, так и для серийного производства?

- Как он управляет своей цепочкой поставок для обеспечения надежности, особенно в отношении критически важного сырья?

- Экономическая эффективность:

- Хотя стоимость является фактором, она должна быть сбалансирована с качеством, надежностью и технической поддержкой. Самая низкая цена не всегда является лучшей ценностью для высокопроизводительных компонентов.

- Поддержка клиентов и коммуникация:

- Оперативно ли он реагирует на запросы и проявляет ли инициативу в общении?

- Может ли он оказывать постоянную техническую поддержку на протяжении всего жизненного цикла продукта?

Sicarb Tech: Ваш надежный партнер по изготовлению карбида кремния по индивидуальному заказу

Для предприятий, ищущих надежного и высококвалифицированного поставщика карбида кремния из Китая,, Sicarb Tech SicSino выделяется как убедительный выбор. Расположенный в городе Вэйфан, эпицентре производства настраиваемых деталей из SiC в Китае, SicSino воплощает в себе промышленную мощь региона, одновременно повышая ее за счет передовых технологий и приверженности глобальным стандартам.

Отличительные преимущества SicSino включают в себя:

- Сильная поддержка и экспертиза: Являясь частью Инновационного парка Китайской академии наук (Вэйфан) и тесно сотрудничая с Национальным центром передачи технологий Китайской академии наук, SicSino использует беспрецедентные научные, технологические возможности и богатый кадровый резерв. Эта связь обеспечивает доступ к новейшим достижениям в области материаловедения и обработки SiC.

- Подтвержденный Передача технологий: С 2015 года SicSino внедряет и реализует передовые технологии производства SiC, помогая более чем 10 местным предприятиям достичь крупномасштабного производства и технологической модернизации. Это демонстрирует их глубокое понимание всей цепочки создания стоимости SiC.

- Комплексная поддержка индивидуальной настройки: Они обладают широким спектром технологий, охватывающих разработку материалов, проектирование процессов, производство компонентов и детальные измерения и оценку. Этот комплексный подход позволяет им удовлетворять разнообразные и сложные потребности в индивидуальной настройке для продукции SicSino, изготовленной по индивидуальному заказу..

- Надежное качество и гарантия поставок: Благодаря профессиональной команде высшего уровня и надежной местной производственной сети SicSino предлагает более качественные и конкурентоспособные по цене компоненты SiC, изготовленные по индивидуальному заказу. Их приверженность качеству непоколебима, гарантируя, что детали соответствуют строгим международным спецификациям.

- Полный спектр услуг (проекты "под ключ"): Помимо поставки компонентов, SicSino также стремится помогать клиентам в создании собственных специализированных производственных мощностей SiC. Они могут предоставить передачу технологий, проектирование заводов, закупку оборудования, установку, ввод в эксплуатацию и поддержку опытного производства - уникальное предложение, которое подчеркивает их глубокий опыт.

Выбирая Sicarb Tech в качестве своего OEM-партнера по SiC,вы получаете доступ не только к превосходным компонентам SiC, но и к огромному объему знаний и приверженности содействию технологическому прогрессу в индустрии передовой керамики. Их способность сочетать передовые исследования с промышленным производством делает их надежным и перспективным поставщиком для требовательных применений в лазерных системах.

Часто задаваемые вопросы (FAQ) о карбиде кремния в лазерных резаках

Поскольку инженеры и специалисты по закупкам изучают интеграцию карбида кремния в свои системы лазерной резки, возникает несколько общих вопросов. Ответы на эти вопросы могут помочь прояснить преимущества и практические соображения использования этого передового керамического материала.

В1: Можно ли использовать компоненты из карбида кремния со всеми типами лазеров (например, CO2, волоконными, Nd:YAG)? A1: Да, превосходные термические и механические свойства карбида кремния делают его компоненты, особенно зеркала и конструктивные элементы, полезными для широкого спектра типов лазеров. Для SiC лазерная оптика,, конкретный сорт SiC (часто SSiC из-за его полируемости) и любые нанесенные оптические покрытия будут оптимизированы для длины волны и мощности лазера. Например, зеркала SiC могут быть покрыты для высокой отражательной способности в дальней инфракрасной области для CO2-лазеров или в ближней инфракрасной области для волоконных и Nd:YAG-лазеров. Внутренняя термическая стабильность SiC выгодна независимо от источника лазера, поскольку она помогает поддерживать оптическое выравнивание и целостность компонентов при различных тепловых нагрузках. Sicarb Tech может помочь в выборе или разработке компонентов SiC, подходящих для конкретных длин волн лазера и рабочих условий.

В2: Каковы основные последствия использования изготовленных на заказ компонентов из карбида кремния по сравнению с традиционными материалами, такими как алюминий или специализированные стали? A2: Компоненты из карбида кремния, изготовленные по индивидуальному заказу, обычно имеют более высокую первоначальную стоимость по сравнению со стандартными металлическими деталями. Это связано с более сложной и энергоемкой обработкой сырья, формовкой и, в частности, алмазной обработкой, необходимой для прецизионной обработки SiC из-за его исключительной твердости. Однако крайне важно учитывать общую стоимость владения (TCO).

- Улучшение производительности: Детали SiC могут привести к увеличению пропускной способности лазерного резака (за счет увеличения скорости и точности), улучшению качества резки и возможности обработки более требовательных материалов.

- Долговечность и прочность: Превосходная износостойкость и термическая стабильность означают, что компоненты SiC часто служат значительно дольше, сокращая частоту замены и время простоя.

- Сокращение затрат на техническое обслуживание: Стабильность и долговечность SiC могут привести к снижению требований к техническому обслуживанию лазерной системы. Когда эти факторы принимаются во внимание, первоначальные инвестиции в заказные детали из SiC могут быть компенсированы повышением производительности и снижением эксплуатационных расходов в течение срока службы системы. SicSino, используя эффективную производственную экосистему в Вэйфане, стремится предлагать конкурентоспособные по цене высококачественные компоненты SiC..

Вопрос 3: Как Sicarb Tech обрабатывает очень сложные или новые запросы на изготовление компонентов SiC по индивидуальному заказу для лазерных систем? A3: Sicarb Tech специально ориентирована на удовлетворение разнообразных и сложных потребностей в настройке. Их подход включает в себя:

- Углубленная консультация: Их команда экспертов тесно сотрудничает с клиентами, чтобы понять конкретные требования применения, условия эксплуатации и цели производительности для лазерных компонентов SiC, изготовленных по индивидуальному заказу..

- Опыт в области материалов и проектирования: Используя свою прочную связь с Китайской академией наук и свой собственный обширный опыт, они предоставляют рекомендации по оптимальной марке SiC, проектированию компонентов для производства и потенциальным компромиссам в производительности.

- Интегрированная технологическая платформа: SicSino обладает широким спектром технологий, охватывающих материаловедение, технологическое проектирование, проектирование и передовые измерения и оценку. Это позволяет им разрабатывать индивидуальные решения с нуля, если это необходимо.

- Прототипирование и итерации: Они могут содействовать быстрому прототипированию и работать над итеративными улучшениями конструкции для достижения желаемого результата.

- Доступ к центру SiC Вэйфана: Находясь в самом центре SiC-индустрии Китая, они могут опираться на обширную сеть специализированных возможностей, обеспечивая при этом строгий контроль качества. Для новых или особенно сложных конструкций научно-исследовательские возможности SicSino и их стремление быть партнером по инновациям, а не просто поставщиком деталей, делают их хорошо подходящими для решения таких проектов. Они стремятся предоставлять не только компоненты, но и полные решений из керамических материалов.

В4: Каковы типичные сроки выполнения заказов на компоненты SiC, изготовленные по индивидуальному заказу, для оборудования для лазерной резки? A4: Сроки изготовления пользовательские изделия из карбида кремния может значительно варьироваться в зависимости от нескольких факторов:

- Сложность детали: Более сложные конструкции с более жесткими допусками, как правило, требуют больше времени на изготовление.

- Марка SiC: Некоторые марки могут иметь более длительные циклы обработки или спекания сырья.

- Количество заказанных: Небольшие прототипы могут иметь другие сроки выполнения, чем большие объемы производства.

- Требуемая постобработка: Обширные требования к механической обработке, притирке, полировке или специализированному покрытию увеличат время выполнения заказа.

- Текущий портфель заказов: Производственные мощности поставщика на момент заказа. Как правило, сроки выполнения заказов могут варьироваться от нескольких недель для более простых, небольших компонентов до нескольких месяцев для очень сложных, крупных или крупносерийных заказов. Крайне важно обсудить ожидания по срокам выполнения заказа на ранней стадии процесса закупок. Sicarb Tech стремится предоставить реалистичные оценки сроков выполнения заказов и стремится к эффективному планированию производства для соблюдения сроков поставки, что выгодно благодаря гибким и масштабным производственным мощностям в кластере SiC в Вэйфане. Они поощряют раннее взаимодействие для облегчения более плавных сроков реализации проекта.

Заключение: Непреходящая ценность карбида кремния в требовательных промышленных средах

Интеграция компоненты из карбида кремния на заказ в системы лазерной резки представляет собой значительный технологический прогресс, расширяющий границы точности, скорости и надежности во множестве промышленных применений. От требовательных условий производства полупроводников и аэрокосмической промышленности до крупносерийного промышленного производства, превосходная термическая стабильность, исключительное отношение жесткости к весу и замечательная износостойкость SiC предлагают ощутимые преимущества, которые напрямую приводят к повышению производительности и улучшению качества конечного продукта.

Путь от порошка SiC до точно спроектированного компонента лазерной системы сложен, требует глубоких знаний в области материаловедения, передовых технологий производства и тщательного контроля качества. Именно здесь выбор компетентного и надежного поставщика становится первостепенным. Компании, такие как Sicarb Tech, , стратегически расположенные в основном центре производства карбида кремния в Китае в Вэйфане и подкрепленные научным мастерством Китайской академии наук, играют ключевую роль в обеспечении доступности этих передовых керамических решений. Их приверженность выходит за рамки простой поставки компонентов; они предлагают комплексные настройка поддержки, от выбора материалов и оптимизации конструкции до сложной постобработки и даже передачи технологий для создания специализированных производственных мощностей SiC.

Для инженеров, разрабатывающих лазерные системы следующего поколения, менеджеров по закупкам, ищущих надежные оптовые поставки технической керамики, и OEM-производителей, стремящихся повысить производительность своего оборудования, карбид кремния предлагает убедительное ценностное предложение. Хотя первоначальные инвестиции могут быть выше, чем в традиционные материалы, долгосрочные преимущества сокращения времени простоя, повышения эффективности работы и увеличения срока службы компонентов подчеркивают стратегическую мудрость включения высокоточных деталей из SiC,. Поскольку отрасли продолжают предъявлять все больше требований к своему технологическому оборудованию, роль передо

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.