Освоение точности: Основное руководство по формовочным машинам для карбида кремния для промышленного превосходства

Поделиться

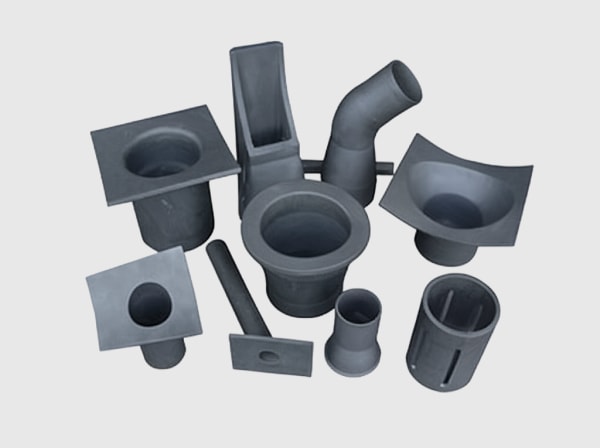

Спрос на высокопроизводительные материалы, способные выдерживать экстремальные промышленные условия, никогда не был выше. Карбид кремния (SiC) стал одним из лидеров, ценящимся за исключительную твердость, теплопроводность и устойчивость к износу и коррозии. Однако эффективное использование этих свойств в изготовленных компонентах зависит от сложности производственных технологий, в частности формовочных машин для карбида кремния. Эти специализированные единицы оборудования являются основой для создания сложных, высокоточных заказные изделия из SiC компонентов, необходимых во многих требовательных секторах. Для инженеров, менеджеров по закупкам и технических покупателей в таких отраслях, как полупроводники, высокотемпературная обработка, аэрокосмическая промышленность, энергетика и промышленное производство, понимание возможностей и нюансов формовочных машин SiC имеет решающее значение для поиска превосходных компонентов и оптимизации производства.

Это всеобъемлющее руководство углубляется в мир формовочных машин для карбида кремния, изучая их решающую роль в современном производстве. Мы рассмотрим различные технологии формования, преимущества, которые предлагают эти станки, ключевые соображения по проектированию и эксплуатации, а также то, как выбрать подходящее оборудование. Кроме того, мы подчеркнем, как такие партнеры, как Sicarb Tech, лидер в области технологий и производственных решений SiC, могут дать предприятиям возможность достичь беспрецедентного качества и эффективности в их технические керамика приложениях SiC. Компания Sicarb Tech использует обширные возможности Китайской академии наук для предоставления передовых решений и поддержки мировой индустрии SiC.

Ключевые технологии формования карбида кремния: Машиноцентричный взгляд

Производство компонентов из карбида кремния включает в себя придание формы порошкам SiC, часто смешанным со связующими веществами, в желаемую «зеленую» форму, которая затем подвергается термообработке (спеканию) для достижения ее окончательных свойств. Первоначальный процесс формования имеет решающее значение, поскольку он в значительной степени определяет окончательную геометрию, плотность и целостность компонента. Различные технологии формования были адаптированы и оптимизированы для SiC, каждая из которых требует определенных типов формовочных машин для карбида кремния.

формовочных машин для карбида кремния. Выбор технологии формования и машины зависит от нескольких факторов, включая сложность детали, желаемый объем производства, конкретную марку используемого SiC (например, карбид кремния, связанный реакцией (RBSiC), спеченный карбид кремния (SSiC)) и требуемые допуски размеров.

- Сухое прессование: Это один из самых распространенных и экономичных методов производства простых и умеренно сложных форм SiC в больших объемах. Формовочные машины для порошка SiC для сухого прессования, как правило, механические или гидравлические прессы, уплотняют гранулированный порошок SiC в жесткой матрице. Прикладываемое давление является критическим параметром, контролируемым машиной.

- Фокус машины: Прочные гидравлические или механические прессы с точным контролем давления и хода. Автоматизированные системы заполнения порошком и выброса деталей являются обычными для высокой пропускной способности.

- Приложения: Плитка, пластины, простые уплотнения, износостойкие вкладыши.

- Изостатическое прессование: Этот метод включает в себя воздействие на порошок SiC равным давлением со всех сторон.

- Холодное изостатическое прессование (CIP): Порошок SiC загружается в гибкую форму, которая затем погружается в жидкость и находится под давлением. Машины CIP используются для производства зеленых тел с однородной плотностью и сложной геометрией.

- Горячее изостатическое прессование (HIP): Этот процесс сочетает в себе высокое давление и высокую температуру одновременно. Машины HIP часто используются в качестве этапа после спекания для устранения остаточной пористости и дальнейшего повышения плотности и механических свойств деталей SiC, но также могут использоваться для прямой консолидации порошков.

- Фокус машины: Машины CIP состоят из сосуда под давлением, системы наддува жидкости и обработки пресс-форм. Машины HIP более сложны, они включают в себя нагревательные элементы и контроль атмосферы внутри сосуда высокого давления.

- Литье в шликерные формы: Подходит для сложных форм, особенно полых. Стабильная суспензия порошка SiC в жидкости (шликере) заливается в пористую форму (обычно гипсовую). Жидкость втягивается в форму за счет капиллярного действия, оставляя консолидированный слой частиц SiC на поверхности формы.

- Фокус машины: В то время как сама форма является ключевой, вспомогательное оборудование включает в себя узлы смешивания и деаэрации шлама, а также контролируемые условия сушки. Автоматизированные системы дозирования шлама могут использоваться для обеспечения согласованности.

- Литье под давлением (включая литье керамики под давлением – CIM): Этот процесс идеально подходит для производства небольших, очень сложных и точных деталей SiC в больших количествах. Порошок SiC смешивается с термопластичным связующим веществом для создания сырья, которое затем нагревается и впрыскивается под высоким давлением в полость формы с использованием специализированной машины для литья керамики под давлением.

- Фокус машины: Эти машины аналогичны тем, которые используются для литья пластмасс под давлением, но адаптированы для абразивного керамического сырья. Они отличаются точным контролем скорости впрыска, давления, температуры и обработки пресс-форм. Износостойкие стволы и шнеки необходимы.

- Гелевое литье: Это новая технология формования, которая позволяет производить сложные керамические детали, близкие к окончательной форме, с однородной микроструктурой. Концентрированная суспензия SiC, содержащая мономеры и инициатор, заливается в форму. In-situ полимеризация мономеров образует гель, захватывая частицы SiC и образуя прочное зеленое тело.

- Фокус машины: Требуется оборудование для приготовления суспензии, контролируемой полимеризации (часто камеры с регулируемой температурой) и извлечения из формы.

В таблице ниже приведены основные технологии формования и соответствующие характеристики машин:

| Технология формования | Тип/фокус машины | Типичные области применения SiC | Возможность сложности | Пригодность объема |

|---|---|---|---|---|

| Сухое прессование | Гидравлические/механические прессы | Плитка, простые уплотнения, износостойкие пластины | От низкого до среднего | Высокий |

| Холодное изостатическое прессование | Сосуды под давлением CIP | Стержни, трубки, заготовки для механической обработки, сложные заготовки | От среднего до высокого | Средняя |

| Горячее изостатическое прессование | Печи HIP (высокое давление и температура) | Уплотнение спеченных деталей, консолидация порошка | Высокий | От низкого до среднего |

| Литье в шликер | Установки для подготовки шлама, пористые формы, сушильные камеры | Тигли, сопла, сложные полые формы | Высокий | От низкого до среднего |

| Литье под давлением (CIM) | Специализированные машины для литья под давлением (износостойкие) | Небольшие сложные детали, роторы турбокомпрессоров, сопла | Очень высокий | Высокий |

| Гелевое литье | Подготовка суспензии, камеры полимеризации, станции извлечения из формы | Сложные детали, близкие к окончательной форме, компоненты турбин | Очень высокий | Средняя |

Понимание этих технологий и возможностей связанных с ними формовочных машин для карбида кремния машин имеет первостепенное значение для производителей, стремящихся производить высококачественные технические керамические компоненты. Sicarb Tech, обладая глубоким опытом в процессах производства SiC, может помочь предприятиям в выборе наиболее подходящей технологии формования и оборудования для их конкретных потребностей, обеспечивая оптимальные результаты для их промышленные применения.

Почему стоит инвестировать в специализированные формовочные машины для карбида кремния? Основные преимущества для производителей

приложений SiC. формовочных машин для карбида кремния Инвестиции в специализированные машины для формования SiC — это не просто обновление оборудования; это стратегический шаг к достижению превосходного качества продукции, операционной эффективности и конкурентного преимущества на требовательном рынке передовой керамики. Присущие карбиду кремния свойства — его твердость, устойчивость к высоким температурам и химическая инертность — делают его идеальным материалом для сложных применений.

Однако придание этому прочному материалу точной формы требует оборудования, специально разработанного для обработки его уникальных характеристик. Универсальное формовочное оборудование часто не соответствует требованиям, что приводит к несоответствиям, повышенному износу и невозможности эффективного производства сложных геометрических форм. Основные преимущества использования специализированного оборудования для формования SiC

- многочисленны: Повышенная точность и точность размеров: заказные изделия из SiC Специализированные машины обеспечивают более точный контроль параметров формования, таких как давление, температура и скорость впрыска. Эта точность имеет решающее значение для производства

- компонентов SiC, которые соответствуют жестким допускам, что часто является обязательным требованием в аэрокосмической, полупроводниковой и прецизионной инженерии. Это снижает потребность в обширной и дорогостоящей последующей механической обработке. Улучшенное использование материалов и сокращение отходов: Порошки и сырье SiC могут быть дорогими. Формовочные машины для карбида кремния, разработанные для конкретных процессов, таких как литье под давлением или прецизионное прессование, оптимизируют использование сырья и минимизируют отходы материала. Эффективная конструкция пресс-формы, облегченная пониманием возможностей машины, также способствует уменьшению отходов. Это особенно выгодно для оптом детали SiC производства SiC, где экономическая эффективность является ключевым фактором.

- Возможность создания сложных геометрических форм: Современный Передовые методы формования керамики , такие как литье керамики под давлением (CIM), выполняемое на специализированных машинах, позволяют создавать очень сложные и сложные формы, которые было бы трудно или невозможно получить с помощью традиционной механической обработки из цельного блока SiC. OEM-компоненты из SiC Автоматизация и системы точного управления, интегрированные в современные

- формовочные машины SiC , обеспечи Прессы для формовки SiC обеспечивают высокий уровень однородности от детали к детали и от партии к партии. Эта воспроизводимость имеет решающее значение для крупномасштабного промышленного производства керамики и для поддержания стандартов качества, ожидаемых специалистами по техническим закупкам.

- Повышенная производительность и эффективность: Оборудование, разработанное для SiC, часто включает в себя функции, которые сокращают время цикла, облегчают быструю смену пресс-форм и упрощают техническое обслуживание, даже при работе с абразивными материалами SiC. Функции автоматизации еще больше сокращают ручное вмешательство, что приводит к увеличению пропускной способности и снижению затрат на рабочую силу.

- Оптимизировано для абразивных материалов: Карбид кремния чрезвычайно абразивен. Специализированные формовочные машины изготавливаются с использованием износостойких компонентов (например, цилиндров, шнеков, фильер) и конструкций, которые смягчают абразивное воздействие порошков SiC. Это приводит к увеличению срока службы оборудования, сокращению времени простоя и снижению затрат на техническое обслуживание по сравнению с использованием стандартного оборудования.

- Улучшенное качество заготовки: Качество "сырой" детали из SiC (до спекания) существенно влияет на конечные свойства спеченного компонента. Специализированные формовочные машины обеспечивают однородную плотность и отсутствие дефектов в заготовках, что приводит к превосходной механической прочности, термическим свойствам и общей производительности конечного продукта. прецизионные SiC-компоненты.

Типы формовочных машин для карбида кремния и их пригодность

Выбор машины для формовки карбида кремния является критически важным решением, которое напрямую влияет на эффективность производства, качество компонентов и экономическую эффективность. Различные методы формовки требуют различных типов машин, каждая из которых обладает определенными возможностями, адаптированными к определенным маркам SiC (таким как RBSiC, SiSiC, SSiC), сложности компонентов и объемам производства. Понимание ландшафта доступного Основные преимущества использования специализированного имеет важное значение для технических покупателей и инженеров.

Ниже приведена разбивка распространенных типов машин для формовки карбида кремния и их типичной пригодности:

- Механические и гидравлические прессы (для сухого прессования):

- Описание: Это рабочие лошадки для производства более простых форм SiC. Механические прессы обеспечивают высокую скорость для небольших деталей, в то время как гидравлические прессы обеспечивают более высокое и более контролируемое давление, подходящее для более крупных или плотных компонентов.

- Характеристики машины: Номинальное усилие (тоннаж), размер плиты, длина хода, регулировка скорости и уровень автоматизации (например, подача порошка, выброс деталей). Современные прессы предлагают программируемые логические контроллеры (ПЛК) для точного управления циклом.

- Пригодность:

- Марки SiC: Подходит для большинства порошков SiC, которые можно гранулировать для прессования, включая прекурсоры для SSiC и RBSiC.

- Приложения: Плоская плитка, диски, износостойкие вкладыши, простые блоки и печная мебель.

- Преимущества: Относительно низкая стоимость оснастки для простых форм, высокая скорость производства, хорошо подходит для оптом детали SiC.

- Соображения: Ограничено относительно простой геометрией. Достижение однородной плотности в сложных или высоких деталях может быть сложной задачей.

- Изостатические прессы (холодные и горячие):

- Холодные изостатические прессы (CIP):

- Описание: В машинах CIP давление жидкости равномерно прикладывается к гибкой форме, содержащей порошок SiC.

- Характеристики машины: Размер и номинал сосуда под давлением, насосная система, время цикла, автоматизация загрузки/разгрузки.

- Пригодность:

- Марки SiC: Все порошки SiC.

- Приложения: Стержни, трубки, сопла, более крупные сложные заготовки, требующие однородной плотности перед механической обработкой или спеканием. Идеально подходит для создания заказные изделия из SiC с улучшенной прочностью в сыром виде.

- Преимущества: Однородная плотность, возможность формирования сложных форм, снижение внутренних напряжений в заготовке.

- Горячие изостатические прессы (HIP):

- Описание: В машинах HIP высокое давление и высокая температура применяются одновременно. Часто используется для уплотнения после спекания или для маршрутов порошковой металлургии.

- Характеристики машины: Удержание высокого давления, высокотемпературная печная система (графитовая или молибденовая), контроль атмосферы инертного газа, точное программирование температуры и давления.

- Пригодность:

- Марки SiC: В основном для SSiC и иногда для других марок для достижения плотности, близкой к теоретической.

- Приложения: Критически важные высокопроизводительные компоненты, такие как детали турбин, подшипники и усовершенствованная броня, где максимальная плотность и устранение дефектов имеют решающее значение для высокотемпературных применений SiC.

- Преимущества: Достигает максимально возможной плотности, устраняет внутреннюю пористость, значительно улучшает механические свойства.

- Холодные изостатические прессы (CIP):

- Машины для литья керамики под давлением (CIM):

- Описание: Эти машины адаптированы из литья пластмасс под давлением, но построены для обработки абразивного керамического сырья со связующим.

- Характеристики машины: Износостойкий шнек и цилиндр (часто изготавливаются из закаленных инструментальных сталей или керамики), точные зоны контроля температуры для цилиндра и пресс-формы, точный контроль скорости и давления впрыска, а также прочные зажимные узлы.

- Пригодность:

- Марки SiC: Мелкие порошки SiC, пригодные для смешивания со связующими (SSiC, иногда прекурсоры RBSiC).

- Приложения: Небольшие, очень сложные детали, близкие к окончательной форме, такие как роторы турбокомпрессоров, сложные сопла, стоматологические брекеты и электронные компоненты. Отлично подходит для массового производства прецизионные SiC-компоненты.

- Преимущества: Высокая сложность, отличная чистота поверхности, жесткие допуски, крупносерийное производство.

- Соображения: Более высокие первоначальные затраты на оснастку, требуется этап удаления связующего после формовки.

- Оборудование для литья в шликер и литья под давлением:

- Описание: В то время как традиционное литье в шликер в значительной степени зависит от свойств формы, машины для литья под давлением применяют внешнее давление к шликеру, чтобы ускорить литье и улучшить плотность заготовки.

- Характеристики машины (литье под давлением): Герметичная сборка формы, резервуар для шликера, система подачи давления и механизмы извлечения из формы.

- Пригодность:

- Марки SiC: Мелкие порошки SiC, которые могут образовывать стабильные шликеры.

- Приложения: Сложные полые формы, сантехника (менее распространена для технического SiC), более крупные компоненты, где CIM нецелесообразен.

- Преимущества: Хорошо подходит для сложных внутренних геометрий. Литье под давлением может улучшить плотность и сократить время литья по сравнению с обычным литьем в шликер.

В следующей таблице представлен сравнительный обзор этих типов машин:

| Тип машины | Основной принцип формовки | Типичный диапазон давления | Задействованная температура | Возможность сложности | Ключевое преимущество | Актуальность Sicarb Tech |

|---|---|---|---|---|---|---|

| Механический/гидравлический пресс | Одноосное уплотнение | 50 – 2000+ МПа | Окружающая среда | От низкого до среднего | Высокая скорость, экономичность для простых форм | Консультирование по выбору пресса для конкретных продуктов RBSiC, SiSiC и местных производственных возможностей Вэйфана. |

| Холодный изостатический пресс (CIP) | Гидростатическое давление | 100 – 600 МПа | Окружающая среда | От среднего до высокого | Однородная плотность заготовки, сложные заготовки | Руководство по CIP для производства высококачественных преформ для заказные детали из SiC. |

| Горячий изостатический пресс (HIP) | Гидростатическое давление | 100 – 300 МПа | До 2000°C+ | Высокий | Максимальное уплотнение, превосходные свойства | Экспертиза в передовом уплотнении для критически важных применений; может быть интегрирована в линии производства SiC "под ключ". |

| Литье керамики под давлением | Впрыск в форму | 50 – 200 МПа (расплав) | 150 – 250°C (расплав) | Очень высокий | Сложные детали, близкие к окончательной форме, крупносерийное производство | Передача технологий для процессов CIM, жизненно важна для производства OEM-компоненты из SiC со сложными конструкциями. |

| Оборудование для литья под давлением | Шликер под давлением | 0,1 – 5 МПа | Окружающая среда | От среднего до высокого | Сложные полые формы, улучшенное литье в шликер | Поддержка в создании передовых линий литья для специализированных технические керамические компоненты. |

Конструктивные и эксплуатационные соображения для оптимальной производительности формовочной машины SiC

Достижение оптимальной производительности от формовочных машин для карбида кремния и последовательное производство высококачественных заказные изделия из SiC выходит за рамки простого выбора правильного оборудования. Это требует пристального внимания к принципам проектирования, тщательной операционной практике и глубокого понимания того, как ведут себя материалы SiC в процессе формовки. Инженеры и операторы должны сотрудничать, чтобы обеспечить точную настройку как машины, так и процесса.

Конструкция пресс-формы для карбида кремния: Пресс-форма является критически важным интерфейсом в процессе формовки SiC. Ее конструкция напрямую влияет на качество детали, точность размеров и эффективность производства.

- Выбор материала: Пресс-формы для обработки SiC, особенно для абразивных методов, таких как литье под давлением или сухое прессование, должны быть изготовлены из закаленных инструментальных сталей, карбидных сплавов или даже керамических материалов, чтобы выдерживать износ. Поверхностные покрытия (например, TiN, CrN) могут еще больше увеличить срок службы пресс-формы.

- Углы наклона: Адекватные углы уклона необходимы для облегчения легкого извлечения сырой детали SiC из пресс-формы, предотвращения повреждений и сокращения времени цикла.

- Конструкция литника и канала (для литья под давлением/литья в шликер): Правильная конструкция литников и каналов обеспечивает равномерное заполнение полости пресс-формы, минимизирует турбулентность, предотвращает захват воздуха и контролирует расположение линий спая.

- Вентиляция: Воздух, захваченный в полости пресс-формы, может вызвать дефекты в формованной детали. Эффективная вентиляция позволяет воздуху выходить по мере того, как материал SiC заполняет пресс-форму.

- Припуск на усадку: Компоненты SiC подвергаются значительной усадке во время сушки и спекания (может составлять 15-25% или более в зависимости от марки SiC и плотности заготовки). Полости пресс-формы должны быть спроектированы увеличенными, чтобы точно компенсировать эту усадку. Это требует точного знания конкретного порошка SiC и параметров процесса.

- Термическое управление (для CIM): Для таких процессов, как литье керамики под давлением, необходимо точно контролировать температуру пресс-формы, чтобы обеспечить надлежащий поток сырья и затвердевание детали. Каналы охлаждения/нагрева внутри пресс-формы имеют решающее значение.

Настройки параметров машины: Оптимизация параметров машины является ключом к достижению стабильных результатов и максимизации потенциала вашего Основные преимущества использования специализированного.

- Давление: Будь то давление уплотнения при сухом прессовании, давление впрыска при CIM или изостатическое давление при CIP, применение правильного и постоянного давления жизненно важно для достижения желаемой плотности заготовки и минимизации пористости.

- Температура: Для CIM необходимо тщательно контролировать температуру цилиндра и сопла, чтобы обеспечить правильную вязкость сырья. Температура пресс-формы также играет важную роль. Для других процессов контроль температуры окружающей среды может быть важен для обеспечения однородности материала.

- Время цикла: Это включает в себя время заполнения, время выдержки под давлением, время охлаждения/отверждения и время извлечения. Оптимизация каждой фазы цикла имеет решающее значение для производительности без ущерба для качества детали.

- Скорость: Скорость впрыска в CIM или скорость прессования в механических прессах может повлиять на поток материала, плотность детали и вероятность дефектов.

- Системы подачи материала: Последовательная и точная подача материала в формовочную машину имеет важное значение. Для порошков это означает равномерный поток и предотвращение сегрегации. Для сырья CIM это означает последовательную подачу расплава.

Передовой опыт эксплуатации:

- Контроль сырья: Качество и однородность порошка SiC и любых используемых связующих имеют первостепенное значение. Вариации в размере частиц, чистоте или характеристиках связующего напрямую повлияют на производительность формовки и конечные свойства продукта.

- Калибровка и техническое обслуживание машины: Регулярная калибровка датчиков давления, регуляторов температуры и промышленного производства керамики.

- Мониторинг процесса: Внедрение мониторинга ключевых параметров процесса в режиме реального времени (например, профилей давления, температур, времени заполнения) может помочь выявить отклонения на ранней стадии и принять корректирующие меры.

- Обучение операторов: Хорошо обученные операторы, понимающие нюансы материалов SiC и особенности конкретного технологии формовки карбида кремния используемого материала, бесценны. Они могут выявлять потенциальные проблемы и вносить соответствующие корректировки.

- Минимизация износа:

- Используйте износостойкие материалы для компонентов оборудования, контактирующих с SiC.

- Оптимизируйте параметры процесса для уменьшения абразивного износа (например, избегайте чрезмерных скоростей или давлений, если в этом нет необходимости).

- Обеспечьте правильное выравнивание компонентов пресс-формы.

Достижение жестких допусков и превосходной отделки поверхности с помощью современных формовочных машин SiC

В сфере высокопроизводительных промышленных компонентов, особенно для применений в полупроводниках, аэрокосмической отрасли и прецизионной метрологии, спрос на жесткие допуски по размерам и безупречную чистоту поверхности неуклонно растет. Карбид кремния, благодаря своим исключительным свойствам, часто является материалом выбора для этих критически важных применений. Современные формовочных машин для карбида кремнияв сочетании с оптимизированными процессами и высококачественным инструментом играют ключевую роль в достижении этих строгих требований непосредственно на этапе формовки, тем самым сводя к минимуму необходимость дорогостоящих и трудоемких операций вторичной обработки.

Способность Основные преимущества использования специализированного для производства деталей с высокой точностью обусловлено несколькими ключевыми факторами:

- Жесткость оборудования и прецизионное управление: Современные формовочные машины изготавливаются с высокой структурной жесткостью, чтобы минимизировать прогиб под высоким давлением формования. Это, в сочетании с современными сервоэлектрическими или гидравлическими системами управления, обеспечивает чрезвычайно точные и повторяемые движения плит машины, узлов впрыска и компонентов пресс-формы. Эта точность напрямую преобразуется в стабильные размеры деталей.

- Качество и конструкция пресс-формы: Пресс-форма является негативом детали, поэтому ее точность имеет первостепенное значение. Высокоточная обработка полостей пресс-формы в сочетании с использованием стабильных по размерам и износостойких материалов пресс-формы имеет важное значение. Конструкция также должна учитывать равномерный поток материала и предсказуемую усадку заказные изделия из SiC во время последующего удаления связующего и спекания.

- Оптимизация параметров процесса:

- Для литья под давлением (CIM): Точный контроль скорости впрыска, давления, давления выдержки, температуры расплава и температуры пресс-формы имеет решающее значение. Современные машины для литья керамики под давлением обеспечивают управление этими параметрами по замкнутому контуру, гарантируя полное и равномерное заполнение полости пресс-формы и затвердевание детали с минимальным внутренним напряжением и короблением.

- Для прессования (сухого/изостатического): Точный контроль давления компактирования и распределения давления обеспечивает равномерную плотность заготовки. Вариации плотности заготовки могут привести к дифференциальной усадке во время спекания, что повлияет на конечные размеры и допуски. Изостатическое прессование SiC методы, по своей природе, обеспечивают более равномерное уплотнение, что приводит к лучшему контролю размеров для сложных форм.

- Стабильность материала: Характеристики порошка SiC (распределение частиц по размерам, морфология) и связующей системы (для CIM или гранулирования) должны быть очень стабильными. Вариации могут влиять на поведение потока, плотность упаковки и усадку, что влияет на конечные допуски и чистоту поверхности.

- Производство в близкой к сетке форме: Такие технологии, как CIM, особенно хорошо подходят для производства деталей, близких к окончательной форме. Это означает, что формованная деталь очень близка к своим окончательным требуемым размерам, что значительно сокращает или даже устраняет необходимость в шлифовке, притирке или полировке. Это значительная экономия средств и времени, особенно для сложных OEM-компоненты из SiC.

Влияние на чистоту поверхности: Чистота поверхности формованной детали SiC в значительной степени определяется чистотой поверхности полости пресс-формы и размером частиц используемого порошка SiC.

- Высокополированные поверхности пресс-формы придадут более гладкую поверхность заготовке SiC.

- Более мелкие порошки SiC обычно приводят к более гладким поверхностям после спекания.

- Сам процесс формования, если он хорошо контролируется, может минимизировать поверхностные дефекты, такие как линии потока или линии сплавления, которые могут иметь решающее значение для деталей из технической керамики используемых в уплотнительных или подшипниковых узлах.

В таблице ниже показано, как различные методы формования, обеспечиваемые конкретными возможностями оборудования, влияют на допуск и чистоту поверхности:

| Метод формования | Типичные достижимые допуски (относительные) | Типичная чистота поверхности (Ra) – как отформовано/заготовка | Ключевые атрибуты оборудования для обеспечения точности |

|---|---|---|---|

| Сухое прессование | Умеренный | 0,8 – 3,2 мкм (зависит от порошка/матрицы) | Точный контроль давления, качество матрицы, автоматизированная стабильность заполнения. |

| Холодное изостатическое прессование | Хорошо | 0,4 – 1,6 мкм (зависит от материала пресс-формы) | Равномерное приложение давления, качество гибкого инструмента. |

| Литье керамики под давлением | Отличный (самый жесткий) | 0,2 – 0,8 мкм (в значительной степени зависит от чистоты пресс-формы) | Высокоточное управление впрыском, стабильность температуры, превосходная конструкция пресс-формы, мелкие порошки. |

| Литье в шликер | От удовлетворительного до умеренного | 1,6 – 6,3 мкм (зависит от материала пресс-формы) | Качество шликера, качество поверхности пресс-формы. Давление может улучшить ситуацию. |

Хотя современные Прессы для формовки SiC могут достигать замечательной точности, важно отметить, что на конечные допуски и чистоту поверхности после спекания также будет влиять сам процесс спекания. Однако отправной точкой является получение высокоточной и хорошо сформированной заготовки.

Sicarb Tech понимает сложную взаимосвязь между оборудования для производства карбида кремния, контролем технологического процесса и качеством конечного компонента. Используя свой опыт и передовые технологические ресурсы Китайской академии наук, они помогают клиентам в спецификации и поиске Основные преимущества использования специализированного , способных удовлетворить самые высокие требования к допускам и чистоте поверхности. Их поддержка распространяется на оптимизацию всей производственной цепочки, от Формовочные машины для порошка SiC и подготовки до окончательной оценки качества, гарантируя, что предприятия смогут уверенно производить прецизионные SiC-компоненты для ценных промышленных применений.

За пределами машины: Основные процессы после формования и интеграция оборудования

Путь компонента из карбида кремния от сырого порошка до готовой высокопроизводительной детали включает в себя несколько важных этапов, выходящих за рамки первоначального процесса формования. Хотя машины для формовки карбида кремния играет решающую роль в формировании заготовки, последующие процессы после формования не менее важны для достижения желаемых свойств материала, точности размеров и общей функциональности. Кроме того, бесшовная интеграция формовочных машин с последующим и предшествующим оборудованием является ключом к созданию эффективной и согласованной линии производства SiC.

Ключевые процессы после формования:

- Удаление связующего (Debinding):

- Этот этап важен для деталей, изготовленных с помощью таких процессов, как литье керамики под давлением (CIM) или другие методы формования с использованием связующего. Формованная заготовка содержит значительное количество органического связующего, которое обеспечивало пластичность во время формования. Это связующее необходимо тщательно удалить перед спеканием, чтобы избежать дефектов, таких как трещины, вздутия или загрязнение углеродом в конечной детали SiC.

- Оборудование: Удаление связующего обычно проводится в специализированных печах с точным контролем температуры и часто с контролируемой атмосферой (воздух, инертный газ или вакуум). Термическое удаление связующего включает в себя медленный нагрев деталей для пиролиза связующего. Для конкретных связующих систем также можно использовать удаление связующего растворителем или каталитическое удаление связующего.

- Интеграция: Выход из формовочных машин для карбида кремния (заготовки) необходимо тщательно обрабатывать и переносить в печи для удаления связующего. Автоматизированные системы обработки могут быть полезны для крупносерийного производства.

- Спекание:

- Спекание - это высокотемпературный процесс, который превращает пористое, освобожденное от связующего (или непосредственно формованное, в случае бес связующего прессования) тело SiC в плотный, прочный керамический компонент. Во время спекания частицы SiC связываются вместе, и деталь значительно сжимается.

- Оборудование: Спекание SiC требует очень высоких температур (часто >2000°C для SSiC) и контролируемой атмосферы (например, аргон, вакуум или конкретные реактивные газы для RBSiC). Используются специализированные высокотемпературные печи для спекания, которые могут быть периодического или непрерывного типа. К ним относятся графитовые печи с резистивным нагревом, печи с индукционным нагревом или микроволновые печи.

- Интеграция: Освобожденные от связующего детали аккуратно загружаются на спекательные подставки (часто изготовленные из графита или самого SiC) и переносятся в печь для спекания. Выбор цикла спекания (температурный профиль, атмосфера, продолжительность) имеет решающее значение и зависит от марки SiC и желаемых конечных свойств.

- Механическая обработка/отделка (если требуется):

- Хотя методы формования, близкие к окончательной форме, направлены на минимизацию или устранение механической обработки, некоторые заказные изделия из SiC могут потребовать дальнейшей шлифовки, притирки, полировки или резки для достижения чрезвычайно жестких допусков, определенной чистоты поверхности или сложных элементов, недостижимых только формованием.

- Оборудование: Из-за чрезвычайной твердости SiC используется исключительно алмазный инструмент. К ним относятся алмазные шлифовальные круги, притирочные плиты с алмазными суспензиями, алмазные проволочные пилы и установки для ультразвуковой обработки.

- Интеграция: Детали из печи для спекания после охлаждения и осмотра перемещаются в зону механической обработки. Для удержания твердых керамических деталей во время механической обработки часто требуются прецизионные приспособления.

- Очистка и контроль качества:

- После всех этапов обработки компоненты SiC обычно очищаются для удаления любых загрязнений или остатков.

- Проводится всесторонний контроль качества, включая проверку размеров (с использованием КИМ, лазерных сканеров), измерение шероховатости поверхности, измерение плотности, визуальный осмотр на наличие дефектов и, возможно, неразрушающий контроль (НК), такой как рентгеновский или ультразвуковой контроль для критических OEM-компоненты из SiC.

- Оборудование: Станции очистки (ультразвуковые очистители), метрологическое оборудование, системы НК.

Комплексные линии производства SiC: Создание полноценного производственного предприятия SiC требует тщательного планирования и интеграции всех этих этапов. Именно здесь неоценимым становится знающий партнер. Sicarb Tech преуспевает в этой области, предлагая проект "под ключ услуги. Опираясь на свое глубокое понимание технологии формовки карбида кремния и более широкую экосистему производства SiC в Вэйфане и за его пределами, они могут помочь клиентам в:

- Разработке оптимальной планировки завода.

- Определении и закупке всего необходимого оборудования, от установок подготовки порошка и формовочных машин для карбида кремния до печей для удаления связующего, высокотемпературных печей для спекания и оборудования для отделки/контроля качества.

- Контроле установки и ввода в эксплуатацию всей промышленного керамического оборудования линии.

- Предоставлении передачи технологий, технологических ноу-хау и обучения для пробного производства и текущих операций.

Связь Sicarb Tech с Китайской академией наук гарантирует, что внедряемые технологии и процессы являются современными и надежными. Их целостный подход гарантирует, что машины для формовки карбида кремния является не изолированным элементом оборудования, а неотъемлемой частью хорошо организованной производственной системы, предназначенной для эффективного и экономичного производства высококачественных деталей из технической керамики . Это особенно выгодно для компаний, стремящихся создать специализированные производственные мощности SiC в своих странах, обеспечивая более эффективные инвестиции и гарантированное соотношение вводимых и выводимых ресурсов.

Sicarb Tech: Ваш партнер в передовых технологиях и оборудовании для производства SiC

В сложном и быстро развивающемся ландшафте передовой керамики, особенно карбида кремния, наличие знающего и надежного партнера может стать тем фактором, который отличает успех от стагнации. Sicarb Tech выделяется как такой партнер, глубоко укоренившийся в самом сердце китайской индустрии SiC в городе Вэйфан — регионе, на который приходится более 80% производства карбида кремния в стране. С 2015 года компания SicSino сыграла важную роль во внедрении передовых технологий производства SiC, способствуя крупномасштабному производству и значительным технологическим достижениям среди местных предприятий. Их путь был свидетельством и активным вкладом в рост и развитие этого жизненно важного промышленного кластера.

Комплексная экспертиза в производстве SiC по индивидуальному SicSino может похвастаться отечественной профессиональной командой высшего уровня, специали

- Технология изготовления материала: Глубокое понимание различных марок SiC (RBSiC, SSiC, SiSiC и т. д.), характеристик порошков и их пригодности для различных применений.

- Технологический процесс: Владение различными методами формовки, включая те, которые требуют специализированных формовочных машин для карбида кремния, а также процессы удаления связующего, спекания и финишной обработки.

- Технология дизайна: Экспертиза в проектировании заказные изделия из SiC для технологичности производства, оптимизации производительности в сложных промышленные применения.

- Технологии измерения и оценки: Возможности для тщательного контроля качества и подтверждения производительности технические керамические компоненты.

Этот интегрированный процесс, от сырья до готовой продукции, позволяет Sicarb Tech удовлетворять различные потребности в настройке для оптом детали SiC, OEM-компоненты из SiCи специализированную прецизионные SiC-компоненты. Они успешно поддержали более десяти местных предприятий своими технологиями, повысив их производственные возможности и качество продукции.

Готовые решения и передача технологий: Помимо поставки высококачественных, экономически выгодных компонентов из карбида кремния из Китая, Sicarb Tech стремится расширить возможности глобальных партнеров. Для клиентов, желающих создать собственные специализированные заводы по производству SiC, SicSino предлагает комплексные проект "под ключ услуги. К ним относятся:

- Передача технологий: Предоставление ноу-хау для профессионального производства карбида кремния.

- Проектирование завода: Разработка планировки завода для оптимального рабочего процесса и эффективности.

- Закупка специализированного оборудования: Помощь в выборе и поставке всего необходимого оборудования, включая передовые формовочных машин для карбида кремния, печи для спекания и контрольно-измерительные приборы.

- Установка и ввод в эксплуатацию: Контроль за настройкой и запуском производственной линии.

- Поддержка опытного производства: Руководство начальными производственными циклами для обеспечения бесперебойной работы и качественного выпуска продукции.

Это комплексное предложение услуг гарантирует, что клиенты получат не просто оборудование, а полностью работоспособные и эффективные производственные мощности, что приведет к более эффективным инвестициям, надежной трансформации технологий и гарантированному соотношению вводимых и выводимых ресурсов.

В таблице ниже выделены основные сильные стороны Sicarb Tech как партнера:

| Возможности SicSino | Описание | Преимущества для клиента |

|---|---|---|

| Местоположение и понимание отрасли | Базируется в Вэйфане, центре производства SiC в Китае. Глубокое понимание местной промышленности и цепочки поставок. | Доступ к обширной сети ресурсов, экономически эффективным решениям и пониманию передовых методов в отрасли. |

| Принадлежность к Китайской академии наук | Поддержка Национального центра передачи технологий Китайской академии наук. | Доступ к передовым исследованиям и разработкам, надежным технологиям и прочной научной базе. |

| Экспертиза в области индивидуальной настройки | Команда высшего уровня для разработки и производства SiC продукции по индивидуальному заказу (RBSiC, SSiC и т. д.). | Высококачественные, адаптированные заказные изделия из SiC отвечающие конкретным техническим требованиям. |

| Комплексное знание процесса | Экспертиза, охватывающая материалы, процессы, проектирование, измерения и оценку. | Комплексные решения от концепции до конечного продукта, обеспечивающие качество и производительность. |

| Услуги по реализации проектов "под ключ" | Полный спектр услуг по созданию заводов по производству SiC (проектирование, оборудование, установка, обучение). | Снижение рисков, ускоренная установка, надежная передача технологий и оптимизация инвестиций для новых предприятий по производству SiC. |

| Поддержка местных и глобальных партнеров | Подтвержденный опыт оказания помощи местным предприятиям и приверженность поддержке международных клиентов. | Надежный партнер как для поиска компонентов, так и для создания независимых производственных мощностей. |

Выбор Sicarb Tech означает партнерство с организацией, которая является не просто поставщиком, а комплексным поставщиком решений, глубоко заинтересованным в развитии технологии карбида кремния и преданным успеху своих клиентов в различных промышленного производства керамики секторах. Независимо от того, нужны ли вам высококачественные SiC изнашиваемых деталей или вы планируете инвестировать в оборудования для производства карбида кремния, SicSino предлагает экспертные знания и поддержку для достижения ваших целей.

Часто задаваемые вопросы (FAQ) о формовочных машинах для карбида кремния

Технические покупатели, инженеры и менеджеры по закупкам часто задают конкретные вопросы при рассмотрении инвестиций в формовочных машин для карбида кремния или при поиске компонентов, изготовленных с использованием этих технологий. Вот некоторые распространенные вопросы с краткими, практическими ответами:

1. Каковы типичные времена цикла для формовки SiC с использованием различных типов машин? Время цикла может значительно варьироваться в зависимости от техники формовки, типа машины, размера детали и сложности:

- Сухое прессование: Может быть очень быстрым, часто от нескольких секунд до 15-30 секунд на деталь для автоматизированных прессов, что делает его подходящим для крупносерийного производства более простых оптом детали SiC.

- Литье керамики под давлением (CIM): Время цикла литья обычно составляет от 30 секунд до нескольких минут, в зависимости от размера детали и требований к охлаждению. Однако общий процесс включает в себя длительные этапы удаления связующего и спекания.

- Холодное изостатическое прессование (CIP): Время цикла может варьироваться от нескольких минут до 30 минут и более, в зависимости от размера детали и скорости повышения/понижения давления Основные преимущества использования специализированного.

- Литье в шликерные формы: Это, как правило, более медленный процесс, время литья составляет от нескольких минут до нескольких часов, после чего следует сушка, которая может занять много часов или даже дней для крупных деталей.

2. Какого уровня точности и допусков можно реально достичь с помощью современных машин для формовки SiC для изготовления SiC продукции по индивидуальному заказу? Современный Прессы для формовки SiC, в частности CIM и высокоточные прессы, могут достигать очень жестких допусков на зеленую заготовку.

- CIM: Часто можно достичь допусков на зеленую заготовку в диапазоне ±0,3% - ±0,5% от номинального размера. После спекания типичные допуски после спекания для хорошо контролируемых деталей SSiC могут составлять около ±0,5% - ±1%, или даже более жесткие для определенных размеров при оптимизированных процессах. Для достижения чрезвычайно высокой точности обычно требуется шлифовка/притирка после спекания.

- Сухое прессование: Допуски, как правило, шире, чем у CIM, возможно, ±1% - ±2% на зеленых заготовках, и соответственно шире после спекания.

- Изостатическое прессование: Обеспечивает хорошую стабильность размеров, при этом допуски после спекания часто находятся в пределах ±1%. Крайне важно обсудить конкретные требования к допускам с вашим техническая керамика поставщиком или производителем оборудования, поскольку это в значительной степени зависит от марки SiC, геометрии детали и общего контроля процесса. Sicarb Tech может предоставить подробные рекомендации по достижимым допускам для своих заказные изделия из SiC и возможностям производственных линий, которые они помогают создать.

3. Как выбор формовочной машины и процесса влияет на конечные свойства (например, плотность, прочность) карбидокремниевого компонента? Формовочная машина и процесс напрямую влияют на характеристики зеленого тела (плотность, однородность, наличие дефектов), что, в свою очередь, существенно влияет на конечные спеченные свойства:

- Плотность зеленого тела: Более высокая и более однородная плотность зеленого тела обычно приводит к более высокой плотности после спекания, уменьшению изменчивости усадки и повышению механической прочности. Машины, обеспечивающие более высокое давление уплотнения (прессы, HIP) или лучшую упаковку частиц (оптимизированные CIM, гелевое литье), способствуют улучшению зеленых тел.

- Внесение дефектов: Плохая формовка (например, захват воздуха, линии спая в CIM, градиенты плотности при прессовании) может привести к появлению дефектов в зеленом теле, которые могут сохраняться или усугубляться во время спекания, что приведет к снижению прочности и надежности конечного прецизионного SiC компонента.

- Микроструктура: Процесс формовки может влиять на расположение частиц и распределение пор в зеленом состоянии, что влияет на эволюцию микроструктуры во время спекания. Специализированные оборудования для производства карбида кремния предназначены для оптимизации формирования зеленого тела для конкретных марок SiC, максимизируя потенциал для превосходных конечных свойств.

4. Каковы основные соображения по техническому обслуживанию машин для формовки карбида кремния, особенно учитывая абразивный характер SiC? Карбид кремния обладает высокой абразивностью, поэтому техническое обслуживание является критически важным аспектом:

- Замена изнашиваемых деталей: Компоненты, непосредственно контактирующие с порошком SiC или сырьем (например, шнеки и цилиндры в машинах CIM, матрицы и пуансоны в прессах, сопла), будут подвергаться износу и требовать периодической замены. Использование машин, разработанных с использованием закаленных, износостойких материалов, необходимо для продления срока их службы.

- Калибровка: Регулярная калибровка датчиков давления, регуляторов температуры и преобразователей перемещения жизненно важна для стабильной работы.

- Смазка: Правильная смазка движущихся частей в соответствии с графиком производителя.

- Гидравлические системы (если применимо): Контроль уровня, качества и фильтров гидравлической жидкости.

- Уборка: Регулярная очистка для предотвращения накопления пыли или остатков SiC, которые могут ускорить износ или вызвать проблемы в работе. Партнерство с поставщиком, таким как Sicarb Tech, который может консультировать по протоколам технического обслуживания в рамках своей проект "под ключ услуг или консультаций по оборудованию, очень полезно для обеспечения долговечности и надежности вашего промышленного керамического оборудования.

5. Может ли Sicarb Tech помочь в выборе подходящей формовочной машины, если мы хотим производить определенный тип компонента SiC на месте? Безусловно. Sicarb Tech преуспевает в предоставлении всесторонней поддержки клиентам, желающим создать или модернизировать свои производственные мощности SiC. Используя свой глубокий опыт в различных технологиях формовки карбида кремния и их доступ к Национальному центру передачи технологий Китайской академии наук, они могут:

- Проанализируйте ваши конкретные требования к компонентам (геометрия, марка материала, объем, допуски).

- Рекомендовать наиболее подходящую технологию формовки и тип машины для формовки карбида кремния.

- Оказывать помощь в поиске высококачественных, экономически эффективных Основные преимущества использования специализированного, потенциально используя свою сеть в кластере Weifang SiC.

- Обеспечить поддержку для интеграции машины в вашу производственную линию и предложить передачу технологий для эффективной работы. Их цель - обеспечить, чтобы вы инвестировали в оборудование, которое не только отвечает вашим текущим потребностям в OEM-компоненты из SiC или других деталях, но и поддерживает ваш будущий рост.

Заключение: Принятие передового формования для превосходных решений из карбида кремния

Путешествие по тонкостям формовочных машин для карбида кремния подчеркивает их ключевую роль в раскрытии всего потенциала этого необычного материала для требовательных промышленных сред. От повышения точности заказные изделия из SiC до обеспечения массового производства сложных OEM-компоненты из SiC, эти специализированные машины являются незаменимыми инструментами для производителей, стремящихся к совершенству. Способность достигать жестких допусков, превосходной чистоты поверхности и стабильных свойств материала напрямую приводит к повышению производительности и надежности в приложениях, охватывающих аэрокосмическую промышленность, производство полупроводников, энергетику и другие отрасли.

Выбор правильного Основные преимущества использования специализированного, оптимизация его работы и эффективная интеграция в комплексную производственную линию требуют сочетания технических знаний, знаний в области материаловедения и практического понимания производства. Соображения многогранны, начиная от конструкции пресс-формы и выбора материала и заканчивая точным контролем параметров и тщательным обслуживанием, особенно при работе с абразивным характером карбида кремния.

В этом сложном ландшафте партнеры, такие как Sicarb Tech становятся бесценными активами. Их глубоко укоренившийся опыт в Вэйфане, эпицентре китайской индустрии SiC, в сочетании с грозной научной поддержкой Китайской академии наук, делает их уникальными для руководства бизнесом. Будь то поиск высококачественных деталей из технической керамики, предоставление консультаций по оборудования для производства карбида кремнияили предоставление комплексных линии производства SiC "под ключ", SicSino предлагает путь к надежным, высококачественным и экономически эффективным производственным решениям. Их приверженность передаче технологий и всесторонняя поддержка позволяют отраслям по всему миру использовать исключительные преимущества карбида кремния, стимулируя инновации и эффективность в самых сложных приложениях. Принимая передовые технологии формовки и сотрудничая со знающими экспертами, предприятия могут уверенно ориентироваться в сложностях производства SiC и обеспечить себе конкурентное преимущество на мировом рынке.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.