Equipamento de corte em cubos e desbaste de wafer de carbeto de silício para metalização da parte traseira e processamento de alto rendimento

Compartilhar

Prezentare generală a produsului și relevanța pe piața din 2025

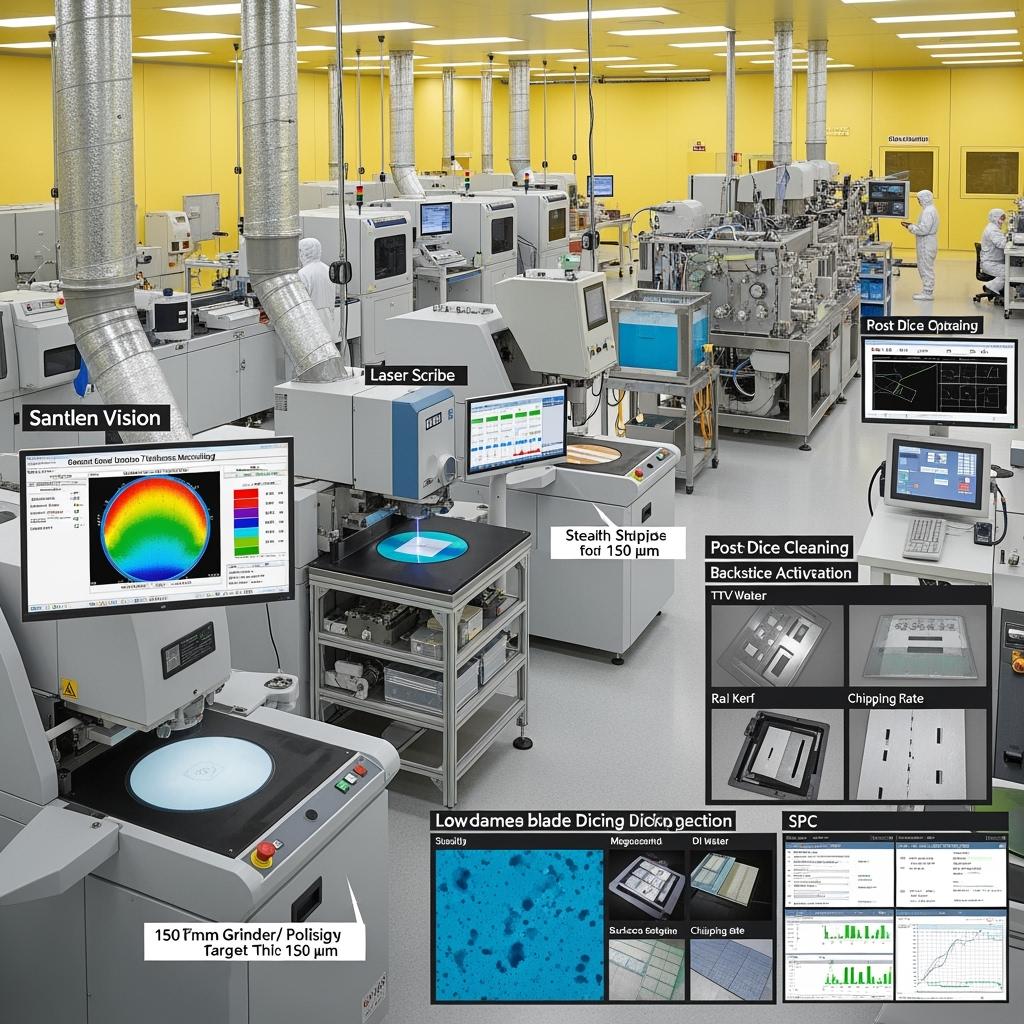

Os equipamentos de corte e afinamento de wafers de carboneto de silício (SiC) permitem o processamento de back-end de alto rendimento e alta produtividade para dispositivos de energia destinados a inversores e acionamentos industriais conectados à rede de 11–33 kV nos setores têxtil, cimento e aço setores. Retificadoras projetadas especificamente, ferramentas CMP/etch, sistemas de corte a laser furtivo ou lâmina e módulos de alívio de tensão fornecem controle preciso da espessura da pastilha, lascamento mínimo e superfícies traseiras imaculadas para metalização robusta e formação de contato ôhmico. O resultado é menor resistência em série, melhor desempenho térmico e maior confiabilidade do módulo em temperaturas de operação de até +175°C, suportando eficiência do inversor ≥98,5% e até 2× densidade de potência em ambientes quentes (45–50°C) e empoeirados no sul do Paquistão.

Em 2025, o crescimento nas implantações fotovoltaicas de média tensão (mais de 5 GW esperados em cinco anos) e as demandas de eletrificação industrial exigem etapas de fabricação de SiC localizadas e de alto rendimento. O afinamento avançado para 120–250 µm para matrizes discretas e 200–350 µm para chips de grande área reduz o comprimento do caminho térmico e a altura da pilha do módulo. Plataformas de corte que gerenciam a dureza e a fragilidade do SiC - usando químicas de lâmina otimizadas, gravação a laser furtiva ou processos híbridos - protegem a integridade da borda, um determinante chave da tensão de ruptura e estabilidade de vazamento de longo prazo. A integração de descum de plasma, compatibilidade de implantação/recozimento traseiro e rugosidade controlada para adesão de metalização garante processos de back-end limpos e repetíveis alinhados com fluxos de embalagem de alta confiabilidade.

Specificații tehnice și caracteristici avansate

- Afinamento de wafers e engenharia de superfície

- Espessura alvo: 120–350 µm (dependendo da aplicação); Variação total da espessura (TTV) ≤ 5–10 µm

- Retificadora/CMP: químicas de roda de diamante otimizadas para SiC; CMP opcional ou ataque de plasma para aliviar danos subsuperficiais

- Rugosidade traseira: Ra ajustável ~5–50 nm para adesão de metalização vs. resistência de contato ôhmico

- Tecnologias de corte

- Gravação a laser furtiva + híbrido de corte/corte de lâmina para danos mínimos nas bordas e ruas mais estreitas

- Fusos de alta rigidez e lâminas de diamante otimizadas para SiC; química do refrigerante controlando detritos e choque térmico

- Detecção de lascamento em tempo real, monitoramento de corte e controle de alimentação adaptável para manter bordas com baixo defeito

- Preparação para metalização traseira

- Ativação da superfície: plasma de oxigênio/argônio para remover resíduos e melhorar a adesão

- Compatibilidade de metalização: pilhas Ti/Ni/Ag, Ti/Ni/Au ou Ni/Ag; orçamentos térmicos alinhados com implantação/recozimento anterior

- Limpeza: DI megassônico, baixa contaminação iônica e controle de partículas para classe 1000 ou melhor em torno da deposição

- Metrologia e análise

- Mapeamento de espessura em linha, medição de arco/empenamento e inspeção de borda (fluxo de trabalho de amostra pronto para SEM)

- SPC com gráficos de controle para TTV, porcentagem de lascamento de borda, resistência da matriz (proxy de flexão de 4 pontos) e resistência da folha de metal após a deposição

- Produtividade e automação

- Manuseio cassete a cassete; pilhas de camadas e padrões de rua orientados por receita

- Conectividade MES para rastreabilidade de lotes, rastreamento de código de barras/RFID e painéis de rendimento

- Robustez ambiental para implantação local

- Gabinetes com filtro HEPA, extração de poeira para retificação/corte e componentes resistentes à corrosão para cenários de umidade costeira

- Programas de manutenção preventiva e kits de peças de reposição adequados para logística de serviço regional

Comparação descritiva: Afinamento/corte otimizado para SiC vs. linhas de back-end de silício genéricas

| Criteriu | Linha de afinamento e corte otimizada para SiC | Linha de back-end de silício genérica |

|---|---|---|

| Qualidade da borda e lascamento | Processos furtivos/híbridos com controle adaptável alcançam lascamento muito baixo | Maior lascamento e microfissuras em SiC duro/frágil |

| Espessura e TTV | 120–350 µm com TTV ≤ 5–10 µm | Controlo limitado na dureza do SiC; TTV maior |

| Preparação para metalização traseira | Ativação por plasma, superfícies com poucos danos, fluxo compatível com sala limpa | Risco de contaminação e danos residuais |

| Rendimento em matrizes grandes | Maior resistência da matriz e integridade de avaria | Aumento de defeitos de borda e deriva de fuga |

| Tempo de atividade em ambientes empoeirados | HEPA e extração de poeira ajustadas para detritos abrasivos | Sujidade e desgaste acelerado da ferramenta |

Vantaggi chiave e benefici comprovati con citazione di esperti

- Maior rendimento do dispositivo: O afinamento com poucos danos e a corte controlado minimizam os defeitos de borda que desencadeiam fugas e avarias prematuras, aumentando o rendimento de bolacha para matriz.

- Desempenho térmico e elétrico melhorado: O controlo preciso da espessura reduz a impedância térmica e as perdas de resistência no estado ligado após a metalização da parte traseira, contribuindo para uma eficiência do sistema ≥98,5%.

- Fiabilidade em alta temperatura ambiente: As interfaces traseiras limpas e as bordas robustas melhoram a estabilidade a longo prazo em ambientes de 45–50°C e sob ciclos térmicos em módulos instalados.

- Tempo de lançamento no mercado mais rápido: A metrologia automatizada e o SPC aceleram a análise da causa raiz e o ajuste do processo para os programas MV PV e industriais do Paquistão.

Perspectiva do especialista:

“A integridade da borda e a condição da superfície traseira são decisivas para a fiabilidade do dispositivo SiC. Os processos otimizados de afinamento e corte melhoram diretamente o comportamento de avaria e a estabilidade de fuga a longo prazo.” — Orientação de fabrico de dispositivos de potência IEEE (ieee.org)

Aplicații din lumea reală și povești de succes măsurabile

- Produção de MOSFETs MV PV: A mudança de corte apenas com lâmina para corte híbrido furtivo reduziu os defeitos de lascamento de borda em ~60%, aumentando as matrizes boas por bolacha e permitindo uma avaria consistente em todos os lotes utilizados em inversores com eficiência ≥98,5%.

- Diodos de acionamento de têxteis e aço: A rugosidade traseira controlada e as pilhas de Ti/Ni/Ag reduziram a variabilidade da resistência de contacto, melhorando a partilha de corrente do módulo e reduzindo os pontos de acesso térmicos.

- Matrizes de módulos de grande área: A melhoria do TTV de ~15 µm para ≤7 µm melhorou a planicidade da fixação, reduzindo os vazios e melhorando a vida útil do ciclo de potência em embalagens à base de Si3N4/AlN.

Considerații privind selecția și întreținerea

- Definição do processo

- Selecione a espessura alvo com base em simulações térmicas e empilhamento da embalagem; defina os limites de TTV e curvatura para fixação da matriz.

- Escolha o método de corte: híbrido furtivo para matrizes grandes e cortes apertados; apenas com lâmina otimizada para matrizes pequenas sensíveis aos custos.

- Consumíveis e parâmetros

- Combine as especificações da roda de diamante e da lâmina com a dureza e espessura da bolacha; gerir a química e o fluxo do líquido de arrefecimento para minimizar o choque térmico.

- Ajuste a potência do laser, profundidade de foco e passo de varredura para confinar os danos abaixo da rua.

- Limpeza e metrologia

- Incorpore limpeza megassônica e descum de plasma antes da metalização; valide com análise de superfície (por exemplo, XPS, ângulo de contato).

- Monitore defeitos de borda por meio de inspeção óptica automatizada e amostragem SEM periódica.

- Saúde da ferramenta em regiões empoeiradas

- Aplique intervalos de manutenção HEPA; rastreie a vibração do fuso e as diferenças de filtração do líquido de arrefecimento; mantenha o inventário de peças de reposição localmente.

Factori de succes în industrie și mărturii ale clienților

- A co-otimização com epitaxia e metalização garante que a ativação do dopante traseiro e a formação de contato não sejam comprometidas por danos mecânicos.

- DOE inicial sobre rugosidade vs. resistência de contato e resistência do chip estabelece janelas de processo robustas.

Feedback de la clienți:

“A gravação furtiva mais a retificação otimizada reduziram nossas falhas relacionadas às bordas e estabilizaram a resistência de contato. Nossos módulos inversores MV agora mantêm distribuições de parâmetros mais rígidas em toda a produção.” — Diretor de operações, fabricante regional de dispositivos de energia

Inovații viitoare și tendințe de piață

- Avanços furtivos a laser que permitem ruas mais estreitas e maior número de chips por pastilha sem sacrificar a resistência

- Acabamentos híbridos plasma/CMP para reduzir ainda mais os danos subsuperficiais antes da metalização

- Visão de aprendizado de máquina em linha para previsão de lascamento em tempo real e controle de alimentação adaptável

- Linhas de back-end localizadas e programas de treinamento alinhados com o mercado de inversores de aproximadamente USD 500 milhões do Paquistão e >5 GW de construção de MV PV

Întrebări frecvente și răspunsuri de specialitate

- Qual espessura da pastilha devo ter como alvo para dispositivos MV SiC?

As faixas típicas são 150–250 µm para MOSFETs/diodos grandes para equilibrar o desempenho térmico e a resistência do chip; finalize por meio de simulação termomecânica e anexe os limites do processo. - Como o corte furtivo melhora o rendimento?

Ele cria camadas internas modificadas que guiam a propagação de rachaduras, reduzindo o lascamento da superfície e as microfissuras, o que melhora a robustez da borda e a consistência da avaria. - Qual rugosidade traseira é ideal para metalização?

Ra na faixa de 10–30 nm geralmente equilibra a adesão e a baixa resistência de contato; verifique com sua pilha de metal e perfil de recozimento. - Como posso evitar a degradação da ferramenta relacionada à poeira?

Use gabinetes com filtro HEPA, trocas de filtro programadas e filtração do líquido de arrefecimento; monitore a vibração do fuso e implemente a manutenção preditiva. - O processo é compatível com recozimentos de ativação em alta temperatura?

Sim. O desbaste/corte é sequenciado para evitar danos às regiões ativadas; as limpezas com plasma garantem a adesão da metalização sem degradar implantes/recozimentos anteriores.

De ce această soluție funcționează pentru operațiunile dumneavoastră

Equipamentos de desbaste e corte específicos para SiC convertem epitaxia avançada e design de dispositivos em chips confiáveis e de alto rendimento adequados para MV PV e acionamentos industriais no Paquistão. Ao proteger a integridade da borda, controlar a espessura e o TTV e preparar as costas limpas para metalização, você obtém ≥98,5% de eficiência, até 2× densidade de potência e longa vida útil em ambientes quentes e empoeirados — reduzindo o custo total e acelerando a implantação.

Conectați-vă cu specialiști pentru soluții personalizate

Construa uma linha de back-end SiC de alto rendimento com um parceiro completo:

- Mais de 10 anos de experiência em fabricação de SiC

- Apoio de um ecossistema de pesquisa líder que impulsiona inovações em desbaste, corte e metalização

- Desenvolvimento de produtos personalizados em R-SiC, SSiC, RBSiC e SiSiC para integração térmica e estrutural

- Serviços de transferência de tecnologia e estabelecimento de fábrica para processamento e treinamento de back-end local

- Soluções completas, de materiais a dispositivos, embalagens, testes e qualificação

- Colaboração comprovada com mais de 19 empresas, proporcionando melhorias de rendimento e confiabilidade

Solicite uma consulta gratuita e um plano de processo de desbaste/corte + metalização sob medida:

- E-mail: [email protected]

- Telefone/WhatsApp: +86 133 6536 0038

Reserve as vagas de instalação e qualificação de 2025–2026 agora para se alinhar com as rampas de produção de inversores MV e acionamentos industriais e reduzir o tempo de geração de receita.

Metadados do artigo

Ultima actualizare: 2025-09-10

Următoarea actualizare programată: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.