Potencializando a precisão: O papel essencial do carbeto de silício personalizado em fornos a vácuo

Compartilhar

No âmbito das aplicações industriais de alto desempenho, a sinergia entre materiais avançados e equipamentos de ponta é fundamental. Os fornos a vácuo, essenciais para processos que exigem atmosferas controladas e temperaturas extremas, dependem muito de componentes que possam resistir a essas condições adversas. Entre a variedade de cerâmicas técnicas, o carbeto de silício (SiC) se destaca como um material exclusivamente adequado para esses ambientes exigentes. Sua excepcional condutividade térmica, força superior em altas temperaturas e resistência ao desgaste e ao ataque químico tornam os produtos personalizados de carbeto de silício indispensáveis para otimizar o desempenho, a longevidade e a eficiência do forno a vácuo. Isso é particularmente verdadeiro para os setores que vão desde a fabricação de semicondutores e aeroespacial até o tratamento térmico industrial e de energia, em que a precisão e a confiabilidade não são negociáveis. À medida que os gerentes de compras, engenheiros e compradores técnicos buscam soluções robustas, compreender as nuances do SiC e sua aplicação em fornos a vácuo torna-se crucial para a tomada de decisões informadas que afetam a excelência operacional e a relação custo-benefício.

A demanda por componentes personalizados de carbeto de silício é impulsionada pela necessidade de soluções sob medida que atendam a parâmetros operacionais específicos. As peças padrão de prateleira nem sempre são suficientes para os projetos complexos e variados dos fornos a vácuo modernos. É nesse ponto que os fabricantes especializados, capazes de produzir Peças de SiC sob medidadesempenham um papel fundamental. Essas peças, incluindo elementos de aquecimento, tubos de proteção de termopar, incubadoras, vigas e revestimentos, são projetadas para melhorar a uniformidade térmica, reduzir a contaminação e ampliar os intervalos de manutenção, aumentando assim a produtividade geral. Para compradores atacadistas e OEMs, o fornecimento de peças de alta qualidade, SiC para aplicações específicas cerâmica é fundamental para oferecer serviços confiáveis e eficientes sistemas de fornos industriais.

A parceria indispensável: Carbeto de silício e tecnologia de forno a vácuo

Os fornos a vácuo são equipamentos sofisticados projetados para realizar processos de tratamento térmico, sinterização, brasagem e desgaseificação em um ambiente controlado e livre de oxigênio (ou com baixo teor de oxigênio). Essa atmosfera controlada é fundamental para evitar a oxidação e a contaminação dos materiais processados, o que é particularmente importante em setores como a fabricação de semicondutores, a fabricação de componentes aeroespaciais e a produção de dispositivos médicos. O núcleo da capacidade de um forno a vácuo está em sua capacidade de atingir e manter altas temperaturas, muitas vezes acima de 1.200∘C e, às vezes, bem acima de 2.000∘C, garantindo um nível de vácuo estável.

O ambiente operacional em um forno a vácuo é incrivelmente exigente. Os principais desafios incluem:

- Temperaturas extremas: Os materiais utilizados devem manter sua integridade estrutural e propriedades mecânicas em temperaturas muito altas.

- Ciclagem térmica rápida: Os componentes são frequentemente submetidos a taxas rápidas de aquecimento e resfriamento, o que pode induzir a choques térmicos e levar à falha do material se não forem gerenciados adequadamente.

- Integridade do vácuo: Os materiais devem ter características de baixa liberação de gases para manter os níveis de vácuo necessários e evitar a contaminação dos produtos processados.

- Compatibilidade química: A resistência aos gases do processo, aos subprodutos e aos materiais que estão sendo tratados é essencial para evitar a degradação e garantir uma longa vida útil.

- Estresse mecânico: Componentes como suportes, lareiras e acessórios devem suportar cargas significativas em temperaturas elevadas sem se deformar ou quebrar.

O carbeto de silício, com seu notável portfólio de propriedades, aborda diretamente esses desafios. Sua alta temperatura de sublimação, excelente resistência ao choque térmico, baixa pressão de vapor e inércia química o tornam um candidato ideal para a construção de componentes internos essenciais de fornos a vácuo. Além disso, a capacidade de personalizar as peças de SiC permite projetos que otimizam a distribuição de calor, o fluxo de gás e o suporte mecânico dentro da câmara do forno, levando a melhores resultados de processo e eficiência operacional. Isso faz com que materiais avançados de SiC uma pedra angular no avanço da Forno a vácuo de alta temperatura tecnologia.

Na Sicarb Tech, localizada na cidade de Weifang, o coração do centro de fabricação de carboneto de silício da China, temos estado na vanguarda da tecnologia de produção SiC desde 2015. A nossa profunda compreensão da ciência dos materiais, juntamente com processos de fabricação de última geração, permite-nos fornecer soluções SiC personalizadas que atendem aos rigorosos requisitos de aplicações de forno a vácuo em todo o mundo. Alavancando a proeza científica da Academia Chinesa de Ciências, a SicSino é mais do que apenas um fornecedor; somos um parceiro tecnológico dedicado ao avanço das capacidades de equipamento de processamento térmico industrial.

Desempenho sem igual: Por que o carbeto de silício é o material preferido para componentes de fornos a vácuo

A seleção de materiais para a construção de fornos a vácuo é uma decisão crítica que afeta diretamente o desempenho, a confiabilidade e os custos operacionais. Embora vários metais refratários e cerâmicas sejam usados, o carbeto de silício (SiC) surge consistentemente como uma opção superior para muitos componentes críticos, especialmente em aplicações que exigem altas temperaturas, estabilidade química e resistência ao desgaste. A combinação exclusiva de propriedades inerentes ao SiC o torna um ativo inestimável para engenheiros e profissionais de compras que desejam aprimorar suas habilidades de gerenciamento de projetos. processamento em alta temperatura capacidades.

As vantagens de usar carbeto de silício em fornos a vácuo são multifacetadas:

- Excepcional resistência a altas temperaturas: Ao contrário de muitos metais que amolecem significativamente em temperaturas elevadas, o SiC mantém um alto grau de resistência mecânica mesmo acima de 1400∘C. Isso permite o projeto de componentes estruturais robustos, como Vigas e suportes de SiCque pode suportar cargas sem se curvar ou deformar, garantindo a estabilidade da carga de trabalho.

- Condutividade térmica superior: O SiC apresenta excelente condutividade térmica, o que é fundamental para obter uma distribuição uniforme da temperatura na zona quente do forno. Isso leva a uma qualidade de produto mais consistente e pode reduzir os tempos de ciclo. Elementos de aquecimento de SiC se beneficiam muito dessa propriedade, permitindo a transferência eficiente de energia e o aquecimento rápido.

- Excelente resistência a choques térmicos: As operações em fornos a vácuo geralmente envolvem mudanças rápidas de temperatura. O baixo coeficiente de expansão térmica e a alta condutividade térmica do SiC contribuem para sua excepcional resistência a choques térmicos, evitando rachaduras e prolongando a vida útil dos componentes. Isso é particularmente importante para Móveis personalizados para fornos de SiC que passa por ciclos frequentes.

- Excelente inércia química e resistência à corrosão: O carbeto de silício é altamente resistente ao ataque da maioria dos ácidos, álcalis e gases de processo comumente encontrados em ambientes de fornos a vácuo. Isso minimiza a contaminação dos materiais processados e prolonga a vida útil de Revestimentos de SiC e tubos de processo.

- Alta resistência ao desgaste e à abrasão: Para aplicações que envolvem peças móveis ou contato com materiais abrasivos, a dureza inerente do SiC oferece excelente resistência ao desgaste. Isso é benéfico para componentes como Bicos e peças de desgaste de SiC usados em processos específicos de vácuo.

- Baixa emissão de gases e pressão de vapor: A manutenção de um vácuo de alta qualidade é essencial. O SiC tem uma pressão de vapor muito baixa e características mínimas de liberação de gases em altas temperaturas, contribuindo para um ambiente de forno mais limpo e níveis de vácuo mais estáveis. Isso o torna um material preferível em relação ao grafite em determinadas aplicações sensíveis em que a contaminação por carbono é uma preocupação.

- Propriedades elétricas: Dependendo do grau e do processo de fabricação, o SiC pode ser adaptado para ter uma resistividade elétrica específica. Isso permite que ele seja usado com eficiência como isolante elétrico em algumas formas e como elemento de aquecimento resistivo em outras (por exemplo, aquecedores de SiC do tipo Globar).

A tabela abaixo destaca uma comparação do SiC com outros materiais comuns usados na construção de fornos a vácuo:

| Propriedade | Carbeto de silício (SiC) | Grafite | Molibdênio (Mo) | Alumina (Al2O3) |

|---|---|---|---|---|

| Temp. máxima de uso (aprox.) | 1400-1800∘C (grau dep.) | >2000∘C (atm. inerte) | 1900∘C (vácuo) | 1700∘C |

| Condutividade térmica | Alta | hag implijerien-endro, e c'hall ar broduerien dizoleiñ liveoù nevez a resisted, tizh hag hirbadusted oberiant. Bezomp o sellet ouzh un nebeud arloadoù pennañ lec'h ma vez SK oc'h ober un diforc'h bras: | Alta | Moderado |

| Resistência a choques térmicos | Excelente | Bom | Moderado | Justo |

| Inércia química | Excelente | Bom (não oxidante) | Razoável (oxida) | Bom |

| Resistência mecânica (quente) | Excelente | Diminuições > 2500∘C | Bom | Justo |

| Emissões de gases | Muito baixo | Moderado a alto | Baixa | Baixa |

| Fator de custo | Moderado a alto | Baixo a moderado | Alta | Moderado |

Embora o grafite ofereça recursos de temperatura mais alta em atmosferas inertes, o SiC oferece um melhor equilíbrio geral de propriedades, especialmente quando se considera a resistência mecânica à temperatura, a resistência à oxidação (em vazamentos ou etapas de processo contendo ar) e a menor geração de partículas. Para compradores técnicos focado em eficiência operacional de longo prazo e tempo de inatividade de manutenção reduzido, investindo em componentes de SiC de alta pureza frequentemente produz retornos significativos. A Sicarb Tech é especializada na produção de vários graus de SiC, incluindo Carboneto de Silício Ligado por Reação (RBSiC/SiSiC) e Carboneto de Silício Sinterizado (SSiC), adaptados às exigências de OEMs de fornos a vácuo e usuários finais.

Principais componentes de carbeto de silício em fornos a vácuo: Aplicações e vantagens

A versatilidade e as propriedades excepcionais do carbeto de silício (SiC) o tornam adequado para uma ampla gama de componentes críticos em fornos a vácuo. Esses componentes são projetados para aprimorar o desempenho, melhorar a eficiência energética e estender a vida operacional do sistema do forno. Para gerentes de compras na produção industrial e engenheiros nos setores aeroespacial ou de semicondutoresPara que os usuários possam aproveitar todo o potencial da tecnologia, é fundamental entender esses aplicativos específicos. materiais cerâmicos avançados.

Veja a seguir alguns dos principais componentes de SiC usados em fornos a vácuo e suas vantagens distintas:

- Elementos de aquecimento de SiC:

- Aplicativo: Fornecem a principal fonte de calor dentro do forno. Os tipos comuns incluem elementos em forma de haste, espiral e U.

- Vantagens: Capazes de atingir temperaturas muito altas (por exemplo, os elementos SSiC podem operar com eficiência até 1600∘C ou mais em atmosferas controladas). Eles oferecem longa vida útil, alta estabilidade elétrica e excelente resistência a choques térmicos e ataques químicos. Em comparação com os elementos metálicos, os aquecedores de SiC geralmente podem fornecer densidades de potência mais altas e taxas de rampa mais rápidas. Elementos de aquecimento SiC personalizados podem ser projetados para a distribuição ideal de calor em geometrias específicas de fornos.

- Vigas, suportes e roletes de SiC:

- Aplicativo: Usado para suportar a carga de trabalho (produtos que estão sendo tratados termicamente) dentro da zona quente do forno. Isso inclui placas de incubação, cadinhos, vigas e rolos em fornos contínuos.

- Vantagens: A alta resistência a quente e a resistência à deformação garantem que esses componentes estruturais mantenham sua integridade sob carga em temperaturas extremas, evitando a flacidez ou a distorção. Essa estabilidade dimensional é fundamental para o posicionamento preciso da carga de trabalho. Sua excelente resistência ao choque térmico suporta mudanças rápidas de temperatura durante o carregamento e o descarregamento. SiC ligado por reação (RBSiC) é frequentemente preferido para essas aplicações devido à sua boa resistência e custo-benefício para formas complexas.

- Tubos de proteção de termopar SiC:

- Aplicativo: Proteja os termopares do ambiente severo do forno (altas temperaturas, gases corrosivos e impacto mecânico) para garantir a medição precisa da temperatura e prolongar a vida útil do termopar.

- Vantagens: Os tubos de SiC oferecem resposta térmica rápida devido à boa condutividade térmica, além de proteção superior contra corrosão química e erosão. Eles são à prova de gás, evitando a contaminação do termopar e da atmosfera do forno. Classes de SiC de alta pureza são essenciais aqui.

- Revestimentos, ladrilhos e muflas para fornos de SiC:

- Aplicativo: Usado para revestir a câmara do forno, criando uma zona quente durável e quimicamente resistente. As muflas podem criar uma atmosfera controlada separadamente dentro da câmara principal do forno.

- Vantagens: Protegem o isolamento subjacente e o revestimento do forno da radiação direta do calor, do ataque químico e do desgaste. Os revestimentos de SiC contribuem para uma melhor uniformidade da temperatura e podem refletir o calor de volta para a carga de trabalho, melhorando a eficiência energética. Sua natureza não contaminante é vital para processos de alta pureza.

- Bicos e componentes do queimador de SiC:

- Aplicativo: Em fornos a vácuo que também podem operar com atmosferas de gás controladas ou para processos específicos, como têmpera a gás ou cementação.

- Vantagens: A excepcional resistência ao desgaste, a resistência a altas temperaturas e a resistência a choques térmicos tornam o SiC ideal para bicos que direcionam o fluxo de gás ou para componentes em sistemas de queimadores que podem ser usados para fases iniciais de aquecimento ou processos reativos específicos.

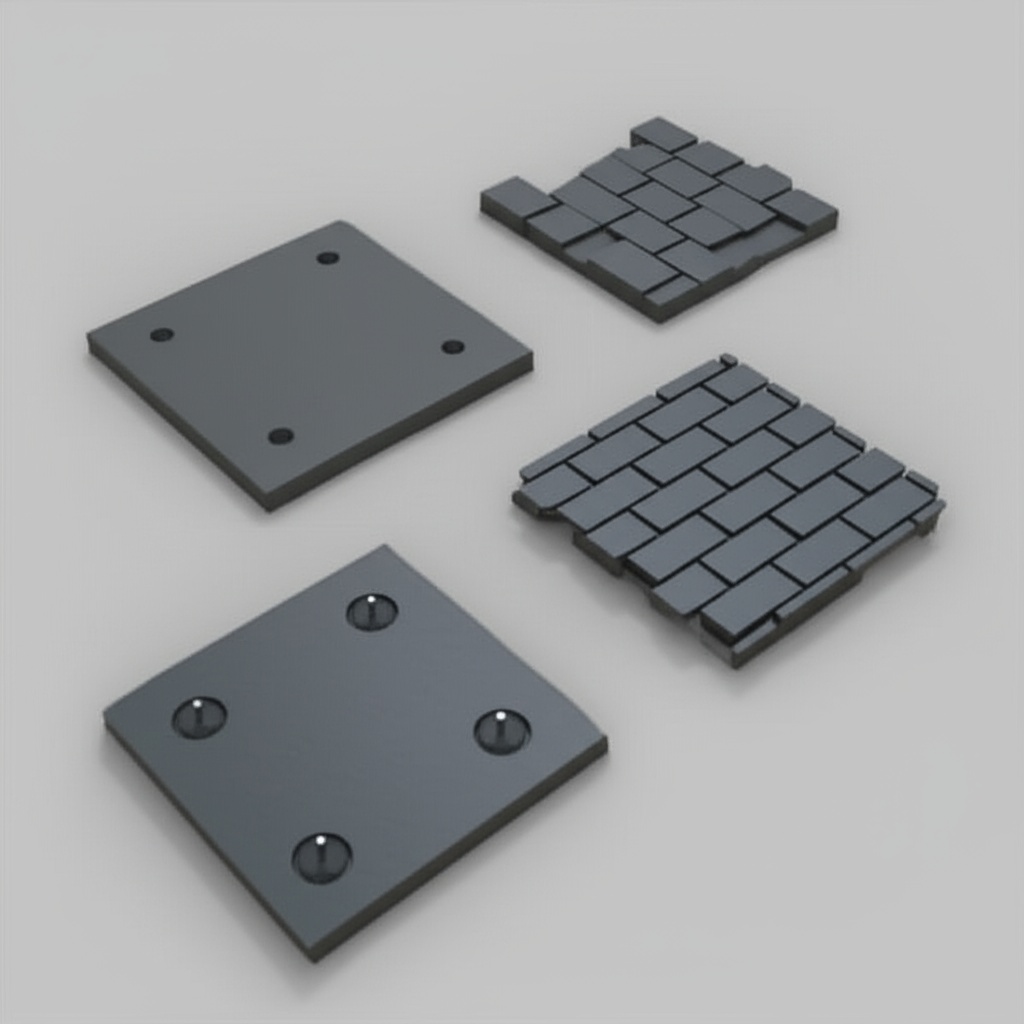

- Placas e bandejas de incubação de SiC:

- Aplicativo: Componentes planos usados para segurar e separar produtos durante o tratamento térmico.

- Vantagens: Proporcionam uma superfície estável e plana que resiste à deformação em altas temperaturas. Sua boa condutividade térmica promove o aquecimento uniforme do produto. São duráveis e podem suportar ciclos térmicos repetidos. Configuradores SiC personalizados podem ser projetados com padrões ou recursos específicos para acomodar geometrias exclusivas de produtos.

A tabela abaixo resume os principais componentes de SiC e seus principais benefícios em aplicações de fornos a vácuo:

| Componente SiC | Benefício(s) principal(is) em fornos a vácuo | Tipo(s) de SiC recomendado(s) |

|---|---|---|

| Elementos de aquecimento | Alta temperatura de operação, longa vida útil, eficiência energética | SSiC, ReSiC (Recristalizado) |

| Vigas, suportes, roletes | Alta resistência a quente, resistência à fluência, resistência ao choque térmico | RBSiC (SiSiC), SSiC |

| Tubos de proteção de termopar | Sensoriamento preciso da temperatura, resistência à corrosão, longevidade do termopar | SSiC, RBSiC (denso) |

| Revestimentos/Telhas para fornos | Proteção de zona quente, uniformidade de temperatura, inércia química | RBSiC, SSiC |

| Bicos/Componentes do queimador | Resistência ao desgaste, estabilidade em alta temperatura, resistência ao choque térmico | SSiC, RBSiC |

| Placas/bandejas de incubação | Estabilidade dimensional, aquecimento uniforme, durabilidade | RBSiC, SSiC, com ligação de nitreto |

Tecnologia Sicarbcom sua compreensão abrangente de Ciência dos materiais de SiC e fabricação de cerâmicas avançadasA KPMG, Inc., se destaca na produção desses diversos componentes. Nossas instalações em Weifang, o centro do setor de carbeto de silício da China, estão equipadas para lidar com personalizações complexas, garantindo que OEMs e compradores industriais recebem peças de SiC perfeitamente adaptadas aos seus projetos de fornos a vácuo e requisitos de processo. Nosso foco é fornecer componentes personalizados de carbeto de silício de alta qualidade e custo competitivo que impulsionam o desempenho e a confiabilidade em suas aplicações de alta temperatura.

Otimização do desempenho do forno a vácuo com projetos personalizados de SiC

Os componentes de carbeto de silício padrão, prontos para uso, podem servir para muitas finalidades, mas para realmente liberar o desempenho e a eficiência máximos de um forno a vácuo, Projetos personalizados de SiC são muitas vezes essenciais. A geometria específica do forno, a natureza dos processos térmicos, o tipo de carga de trabalho e o rendimento desejado influenciam o projeto ideal dos componentes internos de SiC. A adaptação dessas peças permite que os engenheiros enfrentem desafios exclusivos e obtenham resultados superiores em aplicações industriais de alta temperatura.

As considerações de projeto para produtos personalizados de SiC em fornos a vácuo são fundamentais para a capacidade de fabricação, a longevidade e a eficácia funcional:

- Geometria e complexidade: Embora o SiC possa ser moldado em formas complexas, existem certas limitações dependendo do método de fabricação (por exemplo, moldagem por deslizamento, extrusão, isoprensagem, ligação por reação, sinterização). A colaboração inicial entre o projetista do forno e o fabricante de SiC, como a Sicarb Tech, é crucial. Podemos aconselhar sobre modificações de projeto que mantêm a funcionalidade, ao mesmo tempo que melhoram a capacidade de fabricação e reduzem os custos. Por exemplo, minimizar cantos internos afiados ou secções excessivamente finas pode evitar concentrações de tensão e melhorar a robustez de Móveis personalizados para fornos de SiC.

- Espessura e uniformidade da parede: A espessura adequada da parede é vital para a resistência mecânica, especialmente para componentes de suporte de carga, como Vigas e tubos de SiC. No entanto, seções muito espessas podem reduzir a resistência ao choque térmico e aumentar os custos de material. A obtenção de uma espessura uniforme da parede também é importante para o aquecimento consistente e a distribuição de tensão.

- Pontos de tensão e distribuição de carga: É fundamental identificar os possíveis pontos de concentração de tensão no projeto. Características como furos, entalhes ou mudanças bruscas na seção transversal devem ser cuidadosamente consideradas. Os projetos devem ter como objetivo distribuir as tensões mecânicas e térmicas da forma mais uniforme possível. Para estruturas de suporte de SiC personalizadasPara isso, pode ser necessário incorporar filetes, nervuras ou pontos de apoio otimizados.

- Gerenciamento térmico: Os projetos personalizados podem afetar significativamente a uniformidade e a eficiência térmica. Por exemplo, o posicionamento e o design de Elementos de aquecimento de SiC pode ser otimizado para direcionar o calor exatamente onde é necessário, reduzindo os pontos frios e melhorando a consistência da temperatura em toda a carga de trabalho. O design do Tubos radiantes de SiC ou muflas também podem ser adaptados para perfis de aquecimento específicos.

- Dinâmica de fluxo de gás: Em fornos a vácuo que utilizam gases de processo para têmpera, cementação ou outros processos reativos, o projeto de componentes de SiC como bicos de entrada de gásOs filtros, defletores ou plenums podem ser personalizados para garantir padrões ideais de fluxo de gás, aumentando a eficiência do processo e a uniformidade do produto.

- Interface com outros materiais: Deve-se levar em consideração como os componentes de SiC farão a interface com outros materiais no forno, como suportes metálicos ou isolamento. As diferenças nos coeficientes de expansão térmica precisam ser acomodadas para evitar o acúmulo de tensão e possíveis falhas. Podem ser necessárias soluções de montagem personalizadas ou juntas de expansão.

- Capacidade de fabricação e custo: Embora projetos complexos sejam possíveis, eles geralmente apresentam custos de fabricação mais altos e prazos de entrega potencialmente mais longos. Trata-se de um equilíbrio entre o desempenho ideal e a produção prática e econômica. Nossa equipe na SicSino trabalha em estreita colaboração com os clientes para obter projetos para cerâmicas industriais de SiC que sejam de alto desempenho e economicamente viáveis.

Dicas de engenharia para projetos personalizados de SiC:

- Envolva-se desde o início com seu fornecedor de SiC: Discuta seus conceitos de aplicação e design com especialistas como a SicSino nos estágios iniciais. Nossa experiência em fabricação personalizada de SiC pode fornecer percepções inestimáveis.

- Simplifique onde for possível: Evite complexidade desnecessária se um projeto mais simples puder alcançar a função desejada.

- Considere o processo de fabricação: A escolha do grau de SiC (RBSiC, SSiC, etc.) influenciará as possibilidades de design.

- Análise de elementos finitos (FEA): Para componentes críticos ou complexos, a FEA pode ser usada para simular tensões térmicas e mecânicas, ajudando a otimizar o projeto e a prever o desempenho.

- Prototipagem: Para projetos novos, a criação de protótipos pode ser benéfica para testes e validação antes de se comprometer com a produção em larga escala.

Ao aproveitar componentes de SiC com design personalizado, os compradores e engenheiros técnicos podem alcançar melhorias significativas nas suas operações de forno a vácuo, incluindo uniformidade de temperatura aprimorada, tempos de ciclo reduzidos, maior vida útil dos componentes e menor consumo de energia. A Sicarb Tech dedica-se a fornecer este nível de personalização, apoiada pelas robustas capacidades científicas e tecnológicas da Academia Chinesa de Ciências e pela nossa vasta experiência na dinâmica indústria SiC de Weifang.

Selecionando o grau certo de carbeto de silício para sua aplicação em forno a vácuo

O carbeto de silício não é um material de tamanho único. Ele está disponível em vários graus, cada um fabricado de forma diferente e com um conjunto exclusivo de propriedades que o tornam mais adequado para aplicações específicas em um forno a vácuo. A escolha do grau correto de SiC é fundamental para garantir o desempenho ideal, a longevidade e a relação custo-benefício do seu componentes técnicos de cerâmica. Os profissionais de compras e os engenheiros devem entender essas distinções para especificar o material mais adequado para suas necessidades. sistemas de fornos de alta temperatura.

Os tipos mais comuns de carbeto de silício usados em aplicações industriais, incluindo fornos a vácuo, são:

- Carbeto de silício ligado por reação (RBSiC ou SiSiC - Silicon Infiltrated Silicon Carbide):

- Fabricação: Produzido pela infiltração de uma pré-forma porosa, normalmente feita de grãos de SiC e carbono, com silício fundido. O silício reage com o carbono para formar um novo SiC, que une os grãos de SiC originais. Algum silício livre (normalmente 8-15%) permanece na microestrutura final.

- Propriedades:

- Excelente condutividade térmica.

- Boa resistência ao desgaste e alta dureza.

- Alta resistência, mantida até ao ponto de fusão do silício ( 1410∘C).

- Boa resistência a choques térmicos.

- Relativamente fácil de moldar em formas complexas com boa precisão dimensional.

- Econômico para componentes maiores e mais complexos.

- Aplicações do forno a vácuo: Ideal para componentes estruturais, como vigas, rolos, placas, bicos, tubos de proteção de termopar e acessórios de fornos maiores, nos quais as temperaturas de operação geralmente ficam abaixo de 1350-1380∘C. Frequentemente escolhido para Móveis personalizados para fornos de SiC.

- Considerações: A presença de silício livre limita sua temperatura máxima de serviço. Pode não ser adequado para aplicações em que a reatividade do silício seja uma preocupação.

- Carbeto de silício sinterizado (SSiC):

- Fabricação: Produzido por sinterização de pó fino de SiC a temperaturas muito altas (>2000∘C) com a ajuda de aditivos de sinterização (por exemplo, boro e carbono). Isso resulta em um material SiC denso e de fase única (tipicamente >98% SiC).

- Propriedades:

- Resistência superior a altas temperaturas (mantém a resistência até 1600-1800∘C).

- Excelente resistência química e à corrosão, mesmo contra produtos químicos agressivos.

- Alta dureza e resistência ao desgaste.

- Boa resistência a choques térmicos, embora normalmente um pouco menor do que o RBSiC devido ao módulo de Young mais alto.

- Maior pureza do que o RBSiC.

- Aplicações do forno a vácuo: Preferido para as aplicações mais exigentes, incluindo elementos de aquecimento de alta temperatura, peças de desgaste críticas, tubos de termopar em ambientes altamente corrosivos e componentes que exigem pureza química e resistência máximas em temperaturas acima de 1.400∘C. Adequado para componentes avançados de SiC no processamento de semicondutores.

- Considerações: Geralmente mais caro do que o RBSiC e pode ser mais difícil de produzir em formas muito grandes ou altamente complexas.

- Carbeto de silício ligado a nitreto (NBSiC):

- Fabricação: Os grãos de SiC são unidos por uma fase de nitreto de silício (Si3N4).

- Propriedades:

- Boa resistência a choques térmicos.

- Boa resistência ao umedecimento por metais não ferrosos fundidos.

- Força moderada.

- Aplicações do forno a vácuo: Menos comum para componentes gerais de fornos a vácuo, mas pode ser usado para aplicações específicas, como manuseio de metais fundidos ou quando sua combinação específica de propriedades é vantajosa. Frequentemente usado para móveis de fornos em outros setores.

- Carbeto de silício recristalizado (ReSiC / R-SiC):

- Fabricação: Os grãos SiC de alta pureza são disparados a temperaturas muito altas (>2300∘C), fazendo com que se liguem sem aditivos ou uma fase de ligação secundária. Isso resulta em uma estrutura porosa com cristais SiC interconectados.

- Propriedades:

- Excelente resistência a choques térmicos devido à porosidade e à forte ligação de grão a grão.

- Temperatura de serviço muito alta (até 1650∘C ou mais).

- Boa estabilidade química.

- Menor resistência mecânica em comparação com os graus de SiC densos.

- Aplicações do forno a vácuo: Usado para aplicações em que o ciclo térmico extremo é predominante e a alta resistência mecânica não é a principal preocupação, como alguns tipos de móveis de fornos, incubadoras e tubos de aquecimento radiante. Menos comum para peças estruturais de suporte de carga em ambientes de alto vácuo devido à porosidade, a menos que seja especificamente projetado.

A tabela a seguir apresenta uma comparação geral desses graus primários de SiC para aplicações em fornos a vácuo:

| Recurso | RBSiC (SiSiC) | SSiC | NBSiC | ReSiC (R-SiC) |

|---|---|---|---|---|

| Máx. Temp. de serviço | 1380∘C | 1600-1800∘C | 1400∘C | 1650∘C+ |

| Condutividade térmica | Muito bom | Bom | Moderado | Bom |

| Resistência a altas temperaturas | Bom (até o ponto de fusão do Si) | Excelente | Moderado | Justo |

| Resistência a choques térmicos | Excelente | Bom | Muito bom | Excelente |

| Resistência química | Bom (o Si pode ser reativo) | Excelente | Bom | Muito bom |

| Custo relativo | Moderado | Alta | Moderado | Moderado a alto |

| Porosidade | Baixo (devido ao preenchimento de Si) | Muito baixa (densa) | Moderado | Moderado a alto |

| Casos de uso típicos | Vigas, suportes, bocais, placas | Elementos de aquecimento, peças de desgaste, aplicações de alta pureza | Contato com metal fundido, algumas incubadoras | Ciclos térmicos extremos, incubadoras |

Sicarb Tech: O Seu Parceiro para Soluções de Forno a Vácuo SiC de Alto Desempenho

No exigente mundo da tecnologia de forno a vácuo de alta temperatura, a qualidade e a confiabilidade dos componentes de carboneto de silício são primordiais. Escolher o fornecedor certo é tão crítico quanto selecionar o grau de material certo. A Sicarb Tech é um parceiro de primeira linha para empresas que procuram produtos personalizados de carbeto de silícioA empresa é uma das maiores empresas do mundo, aproveitando uma combinação exclusiva de tecnologia avançada, localização estratégica e compromisso com o sucesso do cliente.

Enraizada no coração de SiC da China: A SicSino está estrategicamente situada na cidade de Weifang, província de Shandong, que é amplamente reconhecida como o centro de fabricação de peças personalizáveis de carbeto de silício da China. Essa região abriga mais de 40 empresas de produção de SiC, responsáveis por mais de 80% da produção total do país. Desde 2015, a SicSino tem sido fundamental na introdução e implementação de tecnologia avançada de produção de SiC, promovendo a produção em larga escala e os avanços tecnológicos nesse vibrante cluster industrial. Não temos sido apenas um participante; temos sido um catalisador e testemunha do crescimento e desenvolvimento do setor local de SiC.

Aproveitando a força da Academia Chinesa de Ciências: opera sob a égide do Parque de Inovação da Academia Chinesa de Ciências (Weifang), um parque empresarial com estreitas ligações ao Centro Nacional de Transferência de Tecnologia da Academia Chinesa de Ciências. Esta plataforma de inovação de nível nacional integra serviços de investigação, transferência de tecnologia, capital de risco e incubação. Este apoio único fornece à SicSino acesso incomparável às robustas capacidades científicas e tecnológicas e ao conjunto de talentos da Academia Chinesa de Ciências. Servimos como uma ponte crucial, facilitando a integração e comercialização contínuas de conquistas científicas de ponta em produtos SiC práticos e de alto desempenho.

Personalização e garantia de qualidade inigualáveis: Nossa principal força está em nossa equipe de profissionais nacionais de primeira linha, especializada em Produção personalizada de produtos de carbeto de silício. Temos um histórico comprovado, com mais de dez empresas locais se beneficiando de nossas tecnologias. A SicSino possui um conjunto abrangente de tecnologias, que inclui:

- Tecnologia de materiais: Conhecimento profundo dos diferentes tipos de SiC (RBSiC, SSiC, R-SiC, etc.) e sua aplicação ideal.

- Tecnologia de processos: Técnicas avançadas de conformação, queima e acabamento para geometrias complexas.

- Tecnologia de design: Experiência em co-projetar componentes com os clientes para otimizar o desempenho e a capacidade de fabricação em ambientes de forno a vácuo.

- Tecnologia de medição e avaliação: Rigoroso controle de qualidade para garantir que cada componente atenda a especificações rigorosas.

- Processo integrado de materiais a produtos: Uma abordagem holística que garante qualidade e eficiência em todos os estágios.

Essa capacidade integrada nos permite atender a diversas necessidades de personalização, oferecendo componentes personalizados de carbeto de silício de maior qualidade e com custo competitivo diretamente do coração da base de fabricação de SiC da China. Temos o compromisso de fornecer qualidade confiável e garantia de fornecimento para compradores de atacado, profissionais de compras técnicas, OEMs e distribuidores globalmente.

Além dos componentes: Transferência de tecnologia turnkey: O compromisso da SicSino com o setor de SiC vai além do fornecimento de componentes. Para as empresas que desejam estabelecer suas próprias capacidades especializadas de produção de SiC, oferecemos transferência de tecnologia serviços. Isso inclui:

- Tecnologia profissional de produção de carbeto de silício.

- Serviços completos de projetos turnkey:

- Projeto de fábrica

- Aquisição de equipamentos especializados

- Instalação e comissionamento

- Suporte à produção de testes

Essa oferta exclusiva permite que os clientes construam sua própria fábrica profissional de produtos de SiC com risco de investimento minimizado, transformação de tecnologia confiável e uma relação de entrada e saída garantida. Isso é particularmente valioso para empresas de manufatura industrial buscando integrar verticalmente ou estabelecer uma produção local de SiC.

Por que fazer parceria com a SicSino para atender às suas necessidades de SiC para fornos a vácuo?

- Acesso à tecnologia líder de SiC: Beneficie das inovações apoiadas pela Academia Chinesa de Ciências.

- Personalização especializada: Componentes feitos sob medida para suas especificações precisas de fornos a vácuo.

- Fornecimento estratégico: Acesso direto ao centro de fabricação de SiC da China para obter uma boa relação custo-benefício.

- Qualidade e confiabilidade: Rigoroso controle de qualidade e compromisso com a excelência.

- Suporte abrangente: Da consultoria de design à possível transferência de tecnologia.

- Equipe experiente: Décadas de experiência coletiva em materiais e aplicações de SiC.

Para engenheiros que projetam fornos a vácuo de última geração ou gerentes de compras que buscam fornos confiáveis e de alto desempenho Elementos de aquecimento de SiC, móveis de fornos ou peças estruturais, a Sicarb Tech oferece uma parceria construída sobre experiência, inovação e um profundo compromisso com a qualidade. Capacitamos as suas operações com soluções de carboneto de silício que oferecem desempenho superior e valor duradouro.

Como enfrentar os desafios comuns na utilização de SiC para fornos a vácuo

Embora o carbeto de silício (SiC) ofereça inúmeras vantagens para aplicações em fornos a vácuo, como qualquer outro material avançado, ele vem com seu próprio conjunto de considerações e possíveis desafios. Compreender esses desafios e saber como mitigá-los é fundamental para que engenheiros e operadores maximizem a vida útil e o desempenho dos fornos a vácuo. Componentes do forno de SiC. Colaboração com um fornecedor experiente como Tecnologia Sicarb pode fornecer percepções e soluções valiosas para superar esses obstáculos.

Os desafios comuns e as estratégias de atenuação incluem:

- Fragilidade e resistência à fratura:

- Desafio: O SiC é um material cerâmico e é inerentemente mais frágil do que os metais. Ele tem menor resistência à fratura, o que significa que pode ser suscetível a rachaduras ou lascas se for submetido a impactos repentinos, altas tensões localizadas ou choque mecânico excessivo durante o manuseio, a instalação ou a operação.

- Estratégias de mitigação:

- Design cuidadoso: Evite cantos vivos e concentradores de tensão. Incorpore filetes e raios nos projetos. Assegure uma distribuição uniforme da carga. A Sicarb Tech auxilia na concepção para fabricabilidade e robustez.

- Manuseio e instalação adequados: Treine o pessoal sobre os procedimentos corretos de manuseio e instalação dos componentes de SiC. Evite deixar cair ou bater nas peças. Use acessórios de montagem adequados que acomodem a expansão térmica sem impor estresse indevido.

- Rampas térmicas controladas: Embora o SiC tenha excelente resistência a choques térmicos, taxas de aquecimento ou resfriamento extremamente agressivas, especialmente para peças muito grandes ou complexas, ainda podem representar um risco. Programe os controladores do forno para que as mudanças de temperatura sejam suaves e controladas sempre que possível.

- Seleção de notas: Alguns tipos de SiC (por exemplo, certas formulações de RBSiC ou ReSiC) podem oferecer melhor tenacidade efetiva ou resistência ao choque térmico para perfis específicos.

- Complexidade e custo de usinagem:

- Desafio: Devido à sua extrema dureza, a usinagem do SiC após a queima (sinterização ou ligação por reação) é difícil, demorada e cara. Normalmente, requer ferramentas de diamante e técnicas de retificação especializadas.

- Estratégias de mitigação:

- Manufatura quase em forma de rede: Utilize processos de formação (por exemplo, fundição por deslizamento, isopressão, extrusão) que produzam peças o mais próximo possível das dimensões finais desejadas ("usinagem verde" antes da queima também é uma opção). Isso minimiza a necessidade de usinagem extensiva após a queima. A SicSino é especializada em formação de forma de rede de SiC.

- Projeto para manufaturabilidade: Projete os componentes tendo em mente os requisitos de usinagem. Simplifique as geometrias sempre que possível, se tolerâncias rígidas não forem necessárias globalmente. Especifique as tolerâncias somente quando for crítico.

- Especialização em fornecedores: Faça parcerias com fornecedores como a SicSino, que possuem recursos avançados de usinagem e experiência em minimizar os custos de usinagem por meio de processos otimizados para cerâmica técnica.

- Incompatibilidade de expansão térmica:

- Desafio: Quando os componentes de SiC são montados com peças metálicas (por exemplo, suportes, flanges, conectores elétricos) ou outras cerâmicas com diferentes coeficientes de expansão térmica (CTE), as mudanças de temperatura podem induzir tensões significativas na interface, podendo levar à falha.

- Estratégias de mitigação:

- Montagem flexível: Projete sistemas de montagem que permitam a expansão e a contração diferencial. Isso pode incluir o uso de fixações com mola, conectores flexíveis ou materiais de vedação de alta temperatura.

- Interfaces graduadas: Em algumas aplicações avançadas, os materiais com graduação funcional podem ser usados para fazer a transição entre materiais com CTEs diferentes, embora isso seja complexo e caro.

- Seleção de materiais: Sempre que possível, selecione materiais de interface com CTEs mais próximos aos do SiC ou projete o componente de SiC para acomodar a expansão conhecida da peça de encaixe.

- Oxidação em temperaturas muito altas em atmosferas específicas:

- Desafio: Embora geralmente resistente à oxidação devido à formação de uma camada protetora de sílica (SiO2), sob certas condições extremas (por exemplo, temperaturas muito altas >1600−1700∘C na presença de oxigênio ou vapor de água, ou em regimes de “oxidação ativa” em temperaturas mais baixas com baixas pressões parciais de oxigênio), a camada de SiO2 pode tornar-se volátil (gás SiO), levando à degradação do material. Isso é mais preocupante para processos não a vácuo ou a vácuo parcial com químicas de gás específicas.

- Estratégias de mitigação:

- Seleção de notas: O SSiC geralmente oferece melhor resistência à oxidação em temperaturas mais altas do que o RBSiC (devido à ausência de silício livre).

- Controle da atmosfera: Garanta níveis adequados de vácuo ou atmosferas de gás inerte controladas para minimizar as espécies oxidantes.

- Revestimentos de proteção: Em alguns casos especializados, os revestimentos podem ser aplicados para aumentar a resistência à oxidação, embora isso aumente a complexidade e o custo.

- Limites operacionais: Entenda e opere dentro dos limites recomendados de temperatura e atmosfera para o grau específico de SiC.

- Custo de componentes complexos ou de alta pureza:

- Desafio: Os graus de alta pureza, como o SSiC, e os projetos personalizados complexos podem ser mais caros do que os componentes padrão ou outros materiais refratários.

- Estratégias de mitigação:

- Engenharia de valor: Trabalhe com o fornecedor para otimizar os projetos para obter uma boa relação custo-benefício sem comprometer o desempenho essencial. A SicSino se concentra em soluções personalizadas de SiC com custo competitivo.

- Análise do custo do ciclo de vida: Considere o custo total de propriedade. Embora os custos iniciais possam ser mais altos, a vida útil mais longa, o tempo de inatividade reduzido e a eficiência aprimorada do processo de SiC de alta qualidade geralmente levam a custos operacionais gerais mais baixos.

- Fornecimento estratégico: Aproveitar os fornecedores em centros de produção como Weifang, onde a SicSino está sediada, pode proporcionar acesso a preços mais competitivos devido às economias de escala e ao conhecimento especializado local.

Ao abordar proativamente esses possíveis desafios por meio de um projeto cuidadoso, da seleção de materiais e da colaboração com fornecedores experientes, os usuários podem aproveitar totalmente os benefícios excepcionais do carbeto de silício em suas operações de forno a vácuo. Tecnologia Sicarb tem o compromisso de apoiar seus clientes não apenas com produtos de alta qualidade Peças de SiC para fornos industriais mas também com o conhecimento técnico para superar desafios específicos de aplicativos, garantindo um desempenho bem-sucedido e confiável.

Perguntas frequentes sobre SiC em fornos a vácuo

Engenheiros, gerentes de compras e compradores técnicos geralmente têm perguntas específicas ao considerar o carbeto de silício (SiC) para suas aplicações em fornos a vácuo. Aqui estão as respostas para algumas dúvidas comuns:

1. Qual é a temperatura máxima de operação dos componentes de SiC em um forno a vácuo?

A temperatura máxima de operação dos componentes de SiC depende muito do grau específico de carbeto de silício e da atmosfera do forno.

- Carbeto de silício ligado por reação (RBSiC ou SiSiC): Geralmente limitado a cerca de 1350∘C a 1380∘C devido à presença de silício livre, que começa a derreter acima dessa faixa. Em atmosferas altamente controladas, de vácuo puro ou inertes, temperaturas um pouco mais altas podem ser toleradas por curtos períodos, mas a operação contínua acima do ponto de fusão do silício levará à degradação.

- Carbeto de silício sinterizado (SSiC): Normalmente, pode operar em temperaturas muito mais altas, geralmente de 1600∘C a 1800∘C e, em alguns casos, ainda mais altas para classes especializadas em ambientes muito limpos, inertes ou a vácuo. O SSiC oferece excelente retenção de resistência e estabilidade nessas temperaturas elevadas.

- Carbeto de silício recristalizado (ReSiC): Também pode ser usado em temperaturas muito altas, geralmente de até 1650∘C ou mais, particularmente valorizado por sua resistência a choques térmicos.

É fundamental consultar seu fornecedor de SiC, como Tecnologia SicarbO usuário deve ter em mente que o forno a vácuo deve ser usado para determinar o grau apropriado e suas limitações específicas de temperatura para as condições de operação e a atmosfera do forno a vácuo. Fatores como taxas de rampa, duração do ciclo e presença de gases reativos também desempenham um papel importante.

2. Como o custo dos componentes de SiC se compara ao de outros materiais, como grafite ou molibdênio, para fornos a vácuo?

A comparação de custos é diferenciada e depende do componente específico, de sua complexidade, do tamanho e do grau do material:

- Grafite: Em geral, o grafite é mais barato do que a maioria dos tipos de SiC, especialmente para formas mais simples e componentes maiores. No entanto, o grafite pode gerar mais gases, pode não ser adequado para todas as atmosferas (pode reagir com determinados materiais ou introduzir contaminação por carbono) e, normalmente, tem menor resistência mecânica do que o SiC, especialmente em seções mais finas ou em pontos de tensão.

- Molibdênio (Mo): O molibdênio é um metal refratário e, normalmente, é muito mais caro do que a maioria dos graus de SiC e grafite. Embora ofereça excelente resistência a altas temperaturas no vácuo ou em atmosferas redutoras, ele se oxida prontamente na presença de quantidades mínimas de oxigênio, exigindo uma integridade de vácuo muito alta ou atmosferas de hidrogênio. A usinagem do molibdênio também pode ser cara.

- Carbeto de silício (SiC):

- RBSiC (SiSiC): Oferece um bom equilíbrio entre desempenho e custo, muitas vezes sendo mais econômico do que o SSiC para formas maiores ou mais complexas em que seu limite de temperatura é aceitável. Geralmente é mais caro do que o grafite, mas pode ser mais barato do que o molibdênio.

- SSiC: É uma classe premium e, normalmente, a mais cara entre os tipos comuns de SiC devido às temperaturas de processamento mais altas e às matérias-primas mais finas. No entanto, seu desempenho superior (maior capacidade de temperatura, melhor resistência química, maior pureza) pode justificar o custo em aplicações exigentes, o que pode levar a uma vida útil mais longa e reduzir os custos operacionais gerais em comparação com a substituição frequente de materiais mais baratos.

Ao avaliar os custos, é essencial considerar os custo total de propriedade (TCO)que inclui o preço inicial, a vida útil dos componentes, os requisitos de manutenção, o impacto no rendimento e na qualidade do processo e o possível tempo de inatividade. Componentes SiC personalizados de um fornecedor experiente como a SicSino, mesmo que inicialmente mais caro do que algumas alternativas, pode oferecer um valor melhor a longo prazo em muitos casos aplicações industriais de alta temperatura devido à sua durabilidade e desempenho.

3. Os componentes de SiC podem ser reparados se forem danificados em um forno a vácuo?

O reparo de componentes de carbeto de silício danificados geralmente é muito difícil e, muitas vezes, não é viável nem economicamente viável, especialmente no caso de rachaduras ou fraturas significativas. O SiC é uma cerâmica frágil, e as tentativas de soldá-lo ou remendá-lo normalmente não restauram sua resistência ou integridade original, principalmente em aplicações de alta tensão ou alta temperatura em um forno a vácuo.

- Pequenas lascas ou danos na superfície: Às vezes, pequenas lascas em superfícies não críticas podem ser retificadas ou suavizadas, mas isso depende muito da localização e da extensão do dano e do fato de ele comprometer a função ou a integridade estrutural do componente.

- Rachaduras ou fraturas: Geralmente não são reparáveis. Um elemento de aquecimento de SiC rachado, por exemplo, provavelmente terá suas propriedades elétricas alteradas e estará sujeito a uma falha completa. Uma viga estrutural rachada perderá sua capacidade de suporte de carga.

- Devitrificação ou degradação da superfície: Em alguns casos de ataque químico ou degradação da superfície, se for muito superficial, algum nível de recapeamento pode ser tecnicamente possível, mas raramente é prático.

A prevenção é fundamental:

- Projeto adequado para minimizar as concentrações de tensão.

- Manuseio e instalação cuidadosos.

- Operar o forno dentro dos limites especificados para os componentes de SiC.

- Escolha do grau de SiC adequado para o ambiente térmico e químico da aplicação.

Se um peça personalizada de SiC é danificado, a substituição é a solução mais comum e confiável. Trabalhar com um fornecedor como a Sicarb Tech garante acesso a substituições oportunas e aconselhamento especializado sobre como prevenir danos futuros por meio de projeto otimizado ou seleção de materiais para o seu Equipamento de forno de SiC. Também ajudamos a analisar falhas para recomendar melhorias.

Conclusão: Elevando os processos industriais com carbeto de silício personalizado

A busca incessante por eficiência, precisão e confiabilidade em ambientes industriais exigentes requer o uso de materiais que possam ultrapassar os limites do desempenho. O carbeto de silício personalizado se estabeleceu firmemente como um material fundamental para fornos a vácuo, permitindo operações em temperaturas mais altas, com maior estabilidade química e robustez mecânica superior. De Elementos de aquecimento de SiC que fornecem calor uniforme e eficiente, para Móveis duráveis para fornos de SiC que resiste a ciclos térmicos e cargas mecânicas extremas, as contribuições dessa cerâmica avançada são inegáveis.

Para compradores técnicos, engenheiros e OEMs de setores como semicondutores, aeroespacial, energia e manufatura de alta temperatura, a parceria com um fornecedor de SiC experiente e capacitado é fundamental. Tecnologia SicarbA SiC Inc., situada em Weifang, o epicentro do setor de SiC da China, e apoiada pelos formidáveis recursos de pesquisa da Academia Chinesa de Ciências, oferece mais do que apenas componentes. Fornecemos soluções personalizadas, profundo conhecimento de materiais e um compromisso com a qualidade que se traduz em benefícios tangíveis para suas operações: maior produtividade, menor tempo de inatividade e melhor qualidade do produto final. Nossa capacidade de fornecer componentes personalizados de carbeto de silício de alta qualidade e custo competitivo e até mesmo facilitar Transferência de tecnologia de produção de SiC pronta para uso nos torna um parceiro único e valioso no mercado global de cerâmicas avançadas.

Ao compreender os diversos graus de SiC, adotar princípios de projeto otimizados e escolher um fornecedor dedicado à inovação e ao sucesso do cliente, os setores podem continuar a aproveitar as propriedades excepcionais do carbeto de silício personalizado para impulsionar o progresso e atingir novos níveis de desempenho em seus processos térmicos mais críticos.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.