A demanda inflexível por perfeição: Por que a inspeção de carbeto de silício é fundamental

Compartilhar

No campo dos materiais avançados, o carbeto de silício (SiC) se destaca por suas propriedades excepcionais, o que o torna indispensável em aplicações industriais de alto desempenho. Desde os ambientes escaldantes do processamento de semicondutores e dos fornos de alta temperatura até a precisão exigida dos componentes aeroespaciais e a robustez requerida na fabricação industrial e de energia, o SiC oferece condutividade térmica, resistência ao desgaste, inércia química e resistência mecânica incomparáveis. No entanto, as próprias características que tornam o componentes personalizados de carbeto de silício tão valiosos também requerem um compromisso inabalável com a qualidade. A menor falha, invisível a olho nu, pode levar a falhas catastróficas em sistemas críticos. É nesse ponto que a Máquina de inspeção de carbeto de silício se torna não apenas uma ferramenta, mas uma pedra angular da confiabilidade e do desempenho.

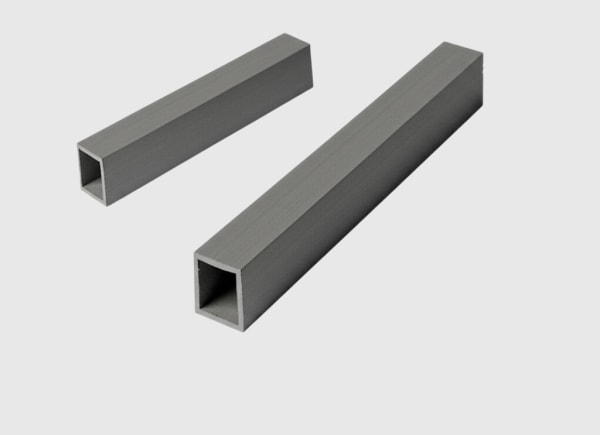

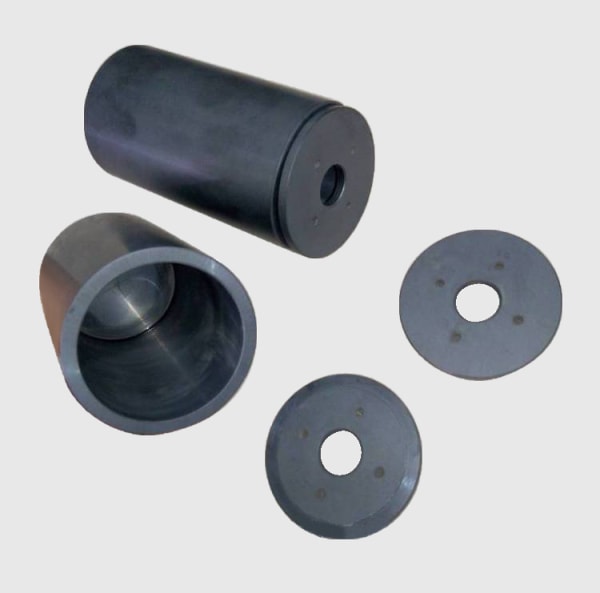

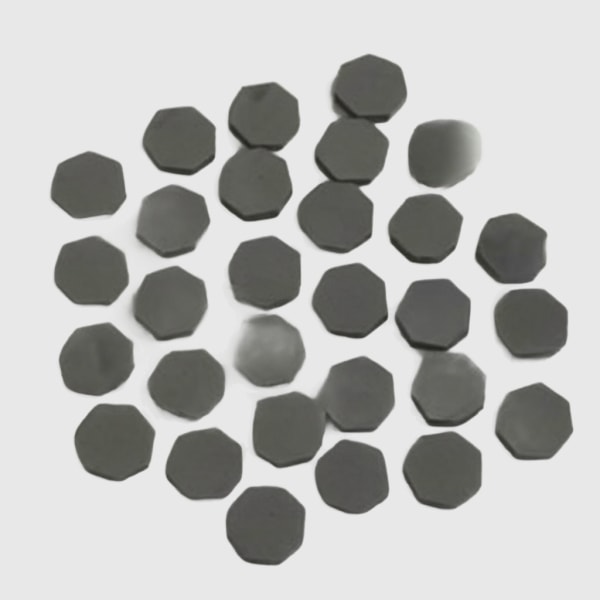

O carbeto de silício é um composto cristalino sintético de silício e carbono. Sua dureza inerente e sua capacidade de suportar temperaturas extremas (até 1650∘C ou mais para alguns tipos) fazem dele o material preferido para a produção de metais. cerâmica técnica para aplicações em que outros materiais não funcionam. As indústrias confiam no SiC para componentes como sistemas de manuseio de wafer de semicondutores, revestimentos de fornos e móveis de fornos, bicos de foguetes, trocadores de calor, selos mecânicos e rolamentos. O desempenho desses alto desempenho cerâmica está diretamente ligada à sua integridade estrutural e precisão dimensional.

A fabricação de componentes de SiC, seja por meio de ligação por reação (RBSiC ou SiSiC), sinterização (SSiC) ou outros métodos, é um processo complexo. Apesar do controle meticuloso, podem surgir defeitos microscópicos. Essas imperfeições podem atuar como concentradores de tensão, levando à fratura prematura, ou podem comprometer as propriedades térmicas ou elétricas do material. Dada a natureza frequentemente crítica das aplicações de SiC - em que a falha pode significar um tempo de inatividade dispendioso, segurança comprometida ou falha na missão - a inspeção rigorosa não é um luxo, mas uma necessidade absoluta. Garantia de qualidade de peças de SiC depende muito da identificação e da eliminação de componentes abaixo do padrão antes que eles entrem em serviço.

A Máquina de inspeção de carbeto de silício emprega tecnologias sofisticadas para detectar essas falhas ocultas e verificar a conformidade dimensional. Essas máquinas são essenciais para controle de qualidade industrial de SiCpermitindo que fabricantes e usuários finais garantam que cada componente atenda às rigorosas especificações exigidas para o uso pretendido. À medida que os setores ultrapassam os limites de temperatura, pressão e estresse mecânico, a demanda por componentes de SiC sem defeitos e, portanto, por recursos avançados de inspeção, continuará a crescer. Empresas como Tecnologia SicarbA SiC Inc., com sua profunda experiência na fabricação de produtos SiC personalizados e compromisso com a qualidade, entende o papel fundamental da inspeção no fornecimento de soluções confiáveis para seus clientes B2B, incluindo compradores atacadistas, profissionais de compras técnicas, OEMs e distribuidores.

Desmascarando possíveis falhas: Defeitos comuns em carbeto de silício e seu impacto

A jornada de um componente de carbeto de silício, desde o pó bruto até uma peça acabada de alta precisão, é complexa. Ao longo desse processo, vários tipos de defeitos podem ser introduzidos, cada um com o potencial de comprometer o desempenho, a longevidade e a segurança do componente. Entender esses defeitos comuns é a primeira etapa para compreender o papel fundamental do Máquinas de inspeção de carbeto de silício em Análise de defeitos em SiC e garantia geral de qualidade. Para engenheiros e gerentes de compras, o reconhecimento desses possíveis pontos de falha é crucial para especificar protocolos de inspeção adequados e selecionar fornecedores confiáveis.

Os defeitos mais comuns encontrados em componentes personalizados de carbeto de silício Incluir:

- Rachaduras e microtrincas: Esses talvez sejam os defeitos mais críticos, pois o SiC é um material frágil. As rachaduras podem se originar de tensões térmicas durante o resfriamento, tensões mecânicas durante a usinagem ou o manuseio, ou de falhas preexistentes no material. Até mesmo rachaduras microscópicas podem se propagar sob cargas operacionais ou ciclos térmicos, levando a uma fratura catastrófica.

- Porosidade: Os poros são espaços vazios dentro da matriz de SiC. Embora algum nível de porosidade controlada possa ser desejado em aplicações específicas (por exemplo, filtros), a porosidade não intencional ou excessiva reduz significativamente a resistência mecânica e a condutividade térmica e pode afetar a hermeticidade do material. A alta porosidade pode ser resultado de sinterização incompleta ou de problemas com o empacotamento inicial do pó.

- Inclusões: Partículas estranhas ou matérias-primas não reagidas incorporadas à estrutura do SiC são chamadas de inclusões. Essas inclusões podem ser metálicas ou não metálicas e geralmente têm coeficientes de expansão térmica diferentes da matriz de SiC. Essa incompatibilidade pode criar tensões internas, levando a pontos de início de rachaduras. As inclusões também podem afetar as propriedades elétricas do SiC, o que é fundamental em aplicações de semicondutores.

- Desvios dimensionais: A precisão é fundamental para muitas aplicações de SiC, como componentes para equipamentos de fabricação de semicondutores ou sistemas de orientação aeroespacial. Desvios das dimensões especificadas, incluindo tolerâncias de comprimento, largura, espessura, paralelismo, perpendicularidade e perfil, podem tornar uma peça inutilizável ou levar a problemas de montagem e degradação do desempenho.

- Defeitos de superfície: As imperfeições da superfície, como arranhões, buracos, lascas ou um acabamento superficial inadequado, podem ser prejudiciais. Para componentes que exigem superfícies lisas para vedação, baixo atrito ou propriedades ópticas (como espelhos de SiC), essas falhas são inaceitáveis. As falhas de superfície também podem atuar como aumentadores de tensão, semelhantes a rachaduras.

- Inomogeneidades na densidade ou composição: As variações na densidade ou na distribuição dos grãos de SiC e de quaisquer fases secundárias (como o silício livre no RBSiC) podem levar a propriedades mecânicas e térmicas inconsistentes em todo o componente. Isso é particularmente importante para cerâmica técnica usado em aplicações com distribuições uniformes de tensão ou temperatura.

O impacto desses defeitos pode ser grave, conforme destacado na tabela abaixo:

| Tipo de defeito | Impacto potencial no desempenho do componente de SiC | Setores mais afetados |

|---|---|---|

| Rachaduras/microfissuras | Fratura repentina, resistência reduzida, integridade estrutural comprometida | Aeroespacial, Energia, Semicondutores, Manufatura Industrial |

| Porosidade | Resistência mecânica reduzida, menor condutividade térmica, possíveis caminhos de vazamento | Todas, especialmente as aplicações de alta pressão e alta tensão |

| Inclusões | Concentração de tensão, início de rachaduras, propriedades elétricas/térmicas alteradas | Semicondutores, eletrônicos, aeroespaciais |

| Erros dimensionais | Problemas de montagem, ajuste inadequado, eficiência reduzida, mau funcionamento do sistema | Semicondutores, aeroespacial, engenharia de precisão |

| Falhas na superfície | Aumento do atrito, desgaste, problemas de vedação, comprometimento do desempenho óptico | Fabricação industrial (vedações, rolamentos), ótica |

| Inomogeneidades | Comportamento mecânico imprevisível, superaquecimento localizado, falha prematura | Fornos de alta temperatura, eletrônica de potência |

Tecnologia Sicarb, aproveitando a sua profunda compreensão dos processos de produção de SiC desenvolvidos desde 2015 em Weifang, o centro de SiC da China, reconhece a natureza crítica da prevenção e deteção de defeitos. O seu foco em fabricação de SiC de precisão incorpora medidas rigorosas de controle de qualidade, incluindo técnicas avançadas de inspeção, para garantir que seus produtos SiC personalizados atender às demandas exigentes de OEMs e compradores técnicos. Esse compromisso é fundamental para manter a confiabilidade que os setores esperam de cerâmica de alto desempenho componentes.

Os olhos da precisão: Tecnologias que alimentam as máquinas de inspeção de carbeto de silício

Identificar de forma eficaz a variedade de possíveis defeitos em componentes de carbeto de silício, Máquinas de inspeção de carbeto de silício dependem de um conjunto de metodologias avançadas de Testes Não Destrutivos (NDT) e, em alguns casos, de Testes Destrutivos (DT). Essas tecnologias proporcionam os "olhos" para enxergar dentro e através da superfície das peças de SiC, garantindo que elas atendam aos rigorosos padrões de qualidade exigidos para aplicações exigentes. Para profissionais de compras e engenheiros que estão selecionando produtos personalizados de carbeto de silícioA compreensão dessas tecnologias de inspeção proporciona confiança nos recursos de garantia de qualidade do fornecedor.

Métodos de teste não destrutivo (NDT):

As técnicas de NDT são fundamentais, pois permitem uma inspeção completa sem danificar o componente, tornando a inspeção 100% viável para peças críticas. Os principais métodos de NDT integrados à moderna Máquinas de inspeção de SiC Incluir:

- Radiografia de raios X e tomografia computadorizada (TC): As técnicas de raios X são valiosas para a detecção de defeitos internos, como porosidade, inclusões e rachaduras maiores. Os raios X passam pelo componente de SiC e as diferenças na densidade ou espessura do material atenuam o feixe de forma diferente, criando uma imagem em um detector. A tomografia computadorizada leva isso adiante ao gerar reconstruções em 3D do componente, permitindo a visualização e a análise detalhadas das estruturas internas e das falhas. Isso é fundamental para Análise de defeitos em SiC em geometrias complexas.

- Teste ultrassônico (UT): A UT usa ondas sonoras de alta frequência transmitidas para o material de SiC. Os ecos são gerados quando as ondas encontram uma interface, como uma rachadura, um vazio ou uma inclusão. Ao analisar esses ecos (seu tempo de voo e amplitude), os inspetores podem determinar o tamanho, a localização e a natureza dos defeitos internos. O teste ultrassônico de matriz em fases (PAUT) oferece recursos aprimorados para inspecionar formas complexas e melhorar a caracterização de defeitos.

- Teste de Emissão Acústica (AE): A AE é uma técnica passiva de END que "escuta" as ondas de tensão de alta frequência geradas por defeitos ativos (por exemplo, crescimento de trincas) quando um componente é submetido a um estímulo, como carga mecânica ou tensão térmica. Ela é particularmente útil para monitorar a integridade estrutural de componentes de SiC in-situ ou durante testes de prova.

- Microscopia eletrônica de varredura (SEM): Embora seja frequentemente usado para análise detalhada de defeitos conhecidos ou para caracterização de materiais, o MEV também pode ser uma ferramenta de inspeção para detalhes de superfície muito finos e características microestruturais. Ele oferece ampliação e profundidade de campo muito maiores do que a microscopia óptica, revelando rachaduras minúsculas ou porosidade da superfície.

- Sistemas de inspeção ópticos e baseados em laser: Esses sistemas usam câmeras de alta resolução, luz estruturada ou scanners a laser para medições dimensionais precisas e detecção de falhas na superfície. A inspeção óptica automatizada (AOI) pode examinar rapidamente as superfícies em busca de arranhões, buracos, descoloração e outras imperfeições visuais. A profilometria e a interferometria a laser podem medir a rugosidade e o nivelamento da superfície com alta precisão.

- Máquinas de medição por coordenadas (CMMs): As CMMs são usadas para metrologia dimensional precisa. Uma sonda (com ou sem contato) toca em vários pontos da superfície do componente para criar um mapa 3D da sua geometria. Em seguida, esses dados são comparados com o modelo CAD para verificar as tolerâncias dimensionais, o que é fundamental para fabricação de SiC de precisão.

- Teste de Penetrante de Corante (DPT): Um método NDT mais simples em que um corante líquido colorido ou fluorescente é aplicado à superfície. O corante se infiltra nos defeitos que rompem a superfície (rachaduras, porosidade). Depois de remover o excesso de corante, é aplicado um revelador, que retira o penetrante das falhas, tornando-as visíveis.

Métodos de teste destrutivo (DT):

Embora o objetivo seja, em geral, a inspeção não destrutiva, os métodos de DT são, às vezes, empregados em componentes de amostra ou cupons de teste para verificar as propriedades do material em massa ou para realizar a análise de falhas. Esses métodos podem incluir:

- Teste de resistência à flexão (por exemplo, testes de flexão de 3 ou 4 pontos): Para determinar a resistência e o módulo de ruptura do material.

- Teste de dureza: Para verificar a resistência do material à indentação.

- Fractografia: Análise detalhada das superfícies de fratura (geralmente usando SEM) para entender as origens da falha.

Tecnologia Sicarb enfatiza uma abordagem abrangente da qualidade, beneficiando dos avanços tecnológicos em Weifang, uma região que representa mais de 80% da produção de SiC da China. O seu acesso a uma vasta gama de tecnologias, incluindo tecnologias de materiais, processos, design, medição e avaliação, garante que o seu inspeção de cerâmicas técnicas Os protocolos são robustos, permitindo que eles atendam a diversas necessidades de personalização para SiC para OEMs e outros compradores industriais. Esse processo integrado, desde os materiais até a avaliação do produto final, garante um fornecimento confiável de componentes de alta qualidade.

Decodificando a excelência: Recursos e capacidades essenciais das modernas máquinas de inspeção de SiC

Ao investir em componentes personalizados de carbeto de silício ou o equipamento para inspecioná-los, os compradores técnicos, engenheiros e gerentes de compras precisam entender os principais recursos que definem um produto capaz e confiável. Máquina de inspeção de carbeto de silício. Esses recursos garantem que o processo de inspeção não seja apenas preciso, mas também eficiente e adaptável às diversas demandas das aplicações industriais modernas. Um sistema de inspeção bem escolhido é um ativo essencial para manter Garantia de qualidade de peças de SiC.

As modernas máquinas de inspeção de SiC devem oferecer uma combinação dos seguintes itens:

- Alta resolução e precisão:

- A capacidade de detectar os menores defeitos relevantes (microfissuras, porosidade fina) é fundamental. Os requisitos de resolução variam de acordo com a criticidade do aplicativo.

- Para a metrologia dimensional, a alta precisão e a repetibilidade são essenciais para garantir que os componentes atendam a requisitos rigorosos. fabricação de SiC de precisão tolerâncias. Isso geralmente é quantificado pela incerteza de medição da máquina.

- Velocidade e taxa de transferência:

- Em ambientes de produção, a velocidade de inspeção é crucial para acompanhar o ritmo da produção. Os sistemas automatizados geralmente são preferidos para aplicações de alto volume.

- A máquina deve permitir uma configuração eficiente e trocas rápidas entre diferentes tipos de componentes de SiC.

- Integração de automação e robótica:

- O software de reconhecimento automatizado de defeitos (ADR) pode reduzir significativamente a dependência e a subjetividade do operador, levando a resultados mais consistentes.

- Os sistemas de manuseio robótico podem automatizar o carregamento e o descarregamento de peças, melhorando ainda mais o rendimento e permitindo a operação sem luzes em alguns casos. Isso é fundamental para controle de qualidade industrial de SiC em escala.

- Recursos avançados de registro e análise de dados:

- O registro abrangente de dados para cada peça inspecionada, incluindo locais, tamanhos e classificações de defeitos, é vital para a rastreabilidade e a melhoria do processo.

- Um software sofisticado para análise de dados, identificação de tendências e controle estatístico de processos (SPC) ajuda a abordar proativamente os problemas de fabricação. Isso permite uma Análise de defeitos em SiC.

- Integração de software e facilidade de uso:

- Interfaces de usuário (UIs) intuitivas que simplificam a operação, a programação e a revisão de dados são essenciais.

- A capacidade de integração com os sistemas MES (Manufacturing Execution Systems) ou QMS (Quality Management Systems) da fábrica para um fluxo de dados contínuo é cada vez mais importante.

- O suporte à importação de modelos CAD para comparação dimensional é um recurso padrão em CMMs e sistemas ópticos avançados.

- Versatilidade e adaptabilidade:

- A máquina deve ser capaz de inspecionar vários tipos de SiC (por exemplo, RBSiC, SSiC, SiC ligado a nitreto), que podem ter propriedades ópticas ou acústicas diferentes.

- A adaptabilidade a uma ampla gama de tamanhos de componentes e geometrias complexas é crucial, especialmente para fornecedores de produtos personalizados de carbeto de silício. Isso pode envolver sensores intercambiáveis, acessórios flexíveis ou sistemas de movimentação de vários eixos.

- Confiabilidade e robustez:

- As próprias máquinas de inspeção devem ser confiáveis e construídas para resistir a ambientes industriais se forem implantadas perto de linhas de produção.

- Baixos requisitos de manutenção e bom suporte do fornecedor (incluindo serviços de calibração) são considerações importantes para a eficiência operacional de longo prazo.

A tabela a seguir resume os principais recursos e seus benefícios para inspeção de cerâmicas técnicas:

| Recurso | Benefício para a inspeção de SiC | Foco no usuário-alvo |

|---|---|---|

| Alta resolução e precisão | Detecção de falhas mínimas, garantindo desempenho crítico e integridade dimensional. | Engenheiros, gerentes de qualidade |

| Velocidade e produtividade | Inspeção econômica para volumes de produção, redução de gargalos. | Gerentes de produção, compras (custo) |

| Automação e robótica | Resultados consistentes, custos de mão de obra reduzidos, potencial para operação 24 horas por dia, 7 dias por semana. | Gerentes de operações, engenheiros de automação |

| Dados e análises avançadas | Controle de processos, melhoria da qualidade, rastreabilidade, conformidade com os padrões do setor. | Engenheiros de qualidade, engenheiros de processo |

| Integração de software e interface do usuário | Facilidade de uso, fluxo de trabalho eficiente, gerenciamento de dados contínuo. | Operadores, integradores de sistemas |

| Versatilidade e adaptabilidade | Capacidade de inspecionar diversas peças de SiC, preparando o investimento para o futuro. | Gerentes de compras, P&D, fornecedores de peças personalizadas |

| Confiabilidade e robustez | Tempo de atividade consistente, menor custo total de propriedade, dados de qualidade confiável. | Equipes de manutenção, gerentes de fábrica |

Garantindo a confiabilidade em todos os setores: Aplicações das máquinas de inspeção de SiC

As propriedades excepcionais do carbeto de silício levaram à sua adoção em uma ampla gama de setores industriais críticos. Em cada um desses campos, a falha de um componente de SiC pode ter consequências significativas, o que faz com que a função do SiC seja Máquinas de inspeção de carbeto de silício absolutamente vital para garantir a segurança, a confiabilidade e a eficiência operacional. Essas máquinas são utilizadas para examinar componentes personalizados de carbeto de silício destinados a alguns dos ambientes mais exigentes.

Fabricação de semicondutores: O setor de semicondutores é um grande consumidor de componentes de SiC de alta pureza. Os aplicativos incluem:

- Mandris de wafer e susceptores: Usado em processos de gravação a plasma, deposição de vapor químico (CVD) e implantação de íons. Esses processos exigem extrema planicidade, uniformidade térmica e resistência química. As máquinas de inspeção verificam a precisão dimensional, o acabamento da superfície e verificam se há microfissuras ou porosidade que possam levar à geração de partículas ou a um aquecimento desigual.

- Componentes da câmara de processo: Os revestimentos, anéis, chuveiros de gás e anéis de borda feitos de SiC devem suportar gases corrosivos e altas temperaturas. Análise de defeitos em SiC usando inspeção por raios X ou ultrassônica para garantir que nenhuma falha interna comprometa sua integridade.

- Anéis CMP (Planarização químico-mecânica): Exigem excelente resistência ao desgaste e estabilidade dimensional. A inspeção se concentra na qualidade da superfície e nas dimensões precisas.

Aeroespacial e Defesa: O peso leve, a alta rigidez e a estabilidade térmica do SiC o tornam ideal para:

- Sistemas ópticos: Espelhos e telescópios para aplicações espaciais e terrestres. A figura da superfície, o acabamento e a ausência de tensões internas são essenciais, exigindo inspeção óptica e interferométrica avançada.

- Componentes estruturais: Elementos em aeronaves de alta velocidade ou mísseis que exigem resistência a choques térmicos e alta relação resistência/peso. Os métodos NDT, como ultrassom e TC de raios X, são cruciais para a detecção de falhas internas nesses elementos. cerâmica de alto desempenho peças.

- Componentes de motores de turbina: Uso experimental em componentes de seção quente, como lâminas ou palhetas, onde as tensões térmicas e mecânicas são extremas.

Fornos de alta temperatura e processamento térmico: O SiC é um material básico para a construção de componentes duráveis em fornos industriais:

- Elementos de aquecimento: As hastes e os tubos de SiC proporcionam um aquecimento eficiente e confiável. A inspeção verifica as propriedades elétricas uniformes e a ausência de defeitos que possam levar à queima prematura.

- Móveis de forno: Vigas, rolos, placas e suportes usados na queima de cerâmica, metais e outros materiais. Esses cerâmica técnica deve resistir à flacidez, ao choque térmico e ao ataque químico. A inspeção se concentra nos recursos de suporte de resistência e na detecção de rachaduras.

- Bicos de queimadores e tubos radiantes: Exigem alta resistência à abrasão e ao choque térmico. A precisão dimensional e a integridade são fundamentais.

Setor de energia: O setor de energia utiliza o SiC por suas propriedades térmicas e elétricas:

- Eletrônica de potência: Os MOSFETs e diodos baseados em SiC operam em tensões, temperaturas e frequências mais altas do que os dispositivos baseados em silício, o que resulta em uma conversão de energia mais eficiente. Embora a inspeção no nível do dispositivo seja especializada, os substratos de SiC e os componentes de embalagem exigem um rigoroso controle de qualidade para o gerenciamento térmico e a confiabilidade.

- Trocadores de calor: Para ambientes corrosivos e de alta temperatura, os trocadores de calor de SiC oferecem desempenho superior. A inspeção garante a integridade do tubo e a estanqueidade.

- Aplicações nucleares: O SiC é explorado para revestimento de combustível e componentes estruturais em reatores nucleares avançados devido à sua tolerância à radiação e estabilidade em altas temperaturas. Um material sem defeitos é fundamental para a segurança.

Manufatura industrial: A robustez do SiC se presta a várias aplicações resistentes ao desgaste e à corrosão:

- Vedações e rolamentos mecânicos: Usado em bombas, compressores e outros equipamentos rotativos que lidam com fluidos abrasivos ou corrosivos. O acabamento da superfície, a precisão dimensional e a ausência de porosidade são essenciais para o desempenho da vedação e a vida útil.

- Peças de desgaste: Revestimentos para tubos, ciclones e calhas que lidam com polpas abrasivas. A inspeção verifica a dureza e a integridade uniformes.

- Bicos: Para jateamento de areia, corte por jato de água e pulverização química, onde a resistência ao desgaste e à corrosão são fundamentais

Da matéria-prima ao produto final: Integração da inspeção de SiC para garantia de qualidade superior

Atingir a qualidade superior exigida pelos setores que dependem de componentes personalizados de carbeto de silício não é uma questão de acaso; é o resultado de uma estratégia de garantia de qualidade meticulosamente planejada e executada que integra a inspeção em cada estágio crítico do processo de fabricação. Desde as matérias-primas iniciais até a peça final e acabada, a inspeção vigilante de Garantia de qualidade de peças de SiC é essencial. Essa abordagem de vários estágios ajuda na detecção precoce de defeitos, na otimização de processos e, por fim, na entrega de produtos confiáveis. cerâmica de alto desempenho produtos.

As etapas da inspeção integrada de SiC:

- Inspeção de matéria-prima:

- Importância: A qualidade do componente final de SiC depende muito da pureza, da distribuição do tamanho das partículas e da morfologia dos pós de SiC iniciais e de quaisquer aglutinantes ou auxiliares de sinterização.

- Métodos: São empregadas técnicas como difração de raios X (XRD) para pureza de fase, difração de laser para análise de tamanho de partícula, SEM para morfologia e análise química para composição elementar.

- Impacto: Garantir a qualidade da matéria-prima evita problemas como sinterização inconsistente, formação de fases inesperadas ou propriedades mecânicas reduzidas no produto final.

- Inspeção do corpo verde (pré-sinterização):

- Importância: Após a formação (por exemplo, prensagem, fundição por deslizamento, extrusão), a peça "verde" de SiC é relativamente frágil. A detecção de defeitos nesse estágio é econômica, pois evita o gasto de energia e recursos na sinterização de um componente defeituoso.

- Métodos: A inspeção visual para detectar rachaduras ou lascas e, às vezes, métodos NDT suaves, como raio X de baixa potência ou teste de ressonância acústica, podem identificar falhas significativas ou variações de densidade. Também são realizadas verificações dimensionais.

- Impacto: A remoção precoce de corpos verdes defeituosos melhora o rendimento geral e reduz o desperdício.

- Inspeção durante o processo (pós-sinterização/pré-usinagem):

- Importância: Após a sinterização, o componente SiC atinge a maior parte de sua densidade e dureza finais. Esse é um ponto crítico para o NDT abrangente.

- Métodos: Radiografia de raios X ou tomografia computadorizada para detectar vazios internos, inclusões ou rachaduras. O teste ultrassônico também é amplamente utilizado. Verificações dimensionais são realizadas para avaliar o encolhimento e a distorção durante a sinterização.

- Impacto: Identifica peças que podem não ser recuperadas por meio de usinagem ou que exigem atenção especial durante o acabamento. Fornece feedback para otimizar o processo de sinterização.

- Inspeção pós-usinagem (inspeção final):

- Importância: A usinagem de SiC é um processo desafiador devido à sua dureza. Esse estágio verifica se as dimensões finais, as tolerâncias e o acabamento da superfície atendem às especificações e se não foram introduzidos novos defeitos (por exemplo, rachaduras induzidas pela usinagem).

- Métodos: Máquinas de Medição por Coordenadas (CMMs) para verificação dimensional precisa, perfilometria óptica ou sistemas baseados em estilete para a rugosidade da superfície, teste de penetração de corante ou inspeção óptica de alta resolução para trincas na superfície e, potencialmente, SEM para características críticas da superfície.

- Impacto: Esse é o guardião final que garante que somente os produtos em conformidade cerâmica técnica são enviados ao cliente. Abrangente controle de qualidade industrial de SiC nessa etapa não é negociável.

A tabela abaixo descreve o foco da inspeção em diferentes estágios de fabricação:

| Estágio de fabricação | Foco principal da inspeção | Principais tecnologias utilizadas | Objetivo |

|---|---|---|---|

| Matéria-prima | Pureza, tamanho de partícula, morfologia, composição | XRD, difração a laser, SEM, análise química | Garantir que o material de entrada atenda às especificações. |

| Corpo verde (pré-sinterização) | Grandes rachaduras, lascas, variações significativas de densidade, dimensões | Visual, Raio X de baixa potência, Ressonância acústica, Medidores | Remoção precoce de defeitos, reduzindo o desperdício de sinterização. |

| Pós-sinterização/Pré-usinagem | Defeitos internos (vazios, rachaduras, inclusões), densidade, dimensões | Raio X/CT, Ultrassônico, Medição de densidade, Paquímetros | Identificar peças não recuperáveis, otimizar a sinterização. |

| Pós-usinagem (final) | Dimensões finais, tolerâncias, acabamento de superfície, defeitos de superfície | CMM, Profilometria óptica, DPT, SEM, Inspeção visual | Garantir a conformidade com todas as especificações. |

Tecnologia Sicarb é uma prova da importância do controlo de qualidade integrado. Tendo introduzido e implementado a tecnologia de produção de carboneto de silício desde 2015, ajudando as empresas locais de Weifang a alcançar a produção em larga escala e os avanços tecnológicos, a SicSino incorpora uma cultura de qualidade. A sua equipa profissional de primeira linha a nível nacional é especializada na produção personalizada, aproveitando uma vasta gama de tecnologias de materiais, processos, design, medição e avaliação. Esta abordagem holística, que abrange todo o espetro, desde a ciência dos materiais até à validação do produto acabado, garante que Tecnologia Sicarb pode oferecer maior qualidade e preços competitivos componentes personalizados de carbeto de silício. Seu compromisso com a qualidade é ainda mais enfatizado por sua capacidade de ajudar os clientes a estabelecer suas próprias fábricas especializadas em SiC, transferindo não apenas a tecnologia de produção, mas também o conhecimento crítico de garantia de qualidade e inspeção.

Selecionando seu parceiro em precisão: Escolhendo a solução e o fornecedor certos para inspeção de SiC

Fazendo a escolha certa em Máquinas de inspeção de carbeto de silício ou selecionar um fornecedor para componentes personalizados de carbeto de silício A escolha de um fornecedor que empregue uma inspeção rigorosa é uma decisão crítica para qualquer empresa que dependa desses materiais de alto desempenho. O processo de seleção deve ir além do custo inicial e considerar as capacidades técnicas, a confiabilidade, o suporte e a experiência geral do fornecedor em Caracterização de materiais de SiC e análise de defeitos.

Fatores-chave na escolha de uma máquina de inspeção de SiC:

- Especificações técnicas e recursos:

- Detectabilidade de defeitos: A resolução e a sensibilidade da máquina correspondem aos tipos e tamanhos de defeitos que você precisa encontrar (por exemplo, microfissuras, níveis de porosidade)?

- Variedade de materiais e geometrias: Ele pode inspecionar com eficácia os tipos específicos de SiC (RBSiC, SSiC, etc.) e a variedade de tamanhos e complexidades de componentes com os quais você lida?

- Velocidade e automação da inspeção: O rendimento atende às suas demandas de produção? Que nível de automação está disponível e é adequado para suas operações?

- Software e análise de dados: O software é fácil de usar, avançado e capaz de fornecer os insights de dados de que você precisa para Análise de defeitos em SiC e controle de processos?

- Reputação e conhecimento especializado do fornecedor:

- Histórico: O fornecedor da máquina tem um histórico comprovado de fornecimento de equipamentos de inspeção confiáveis para cerâmicas técnicas?

- Suporte a aplicativos: Eles podem fornecer orientação especializada sobre a configuração da máquina para seus componentes específicos de SiC e desafios de inspeção?

- Treinamento e serviço pós-venda: Qual é o nível de treinamento oferecido aos operadores e à equipe de manutenção? O serviço de calibração e suporte técnico responsivo está disponível?

- Custo de propriedade:

- Preço de compra inicial: Embora seja importante, não deve ser o único fator.

- Custos operacionais: Considere os consumíveis, o consumo de energia e os requisitos de mão de obra.

- Manutenção e tempo de inatividade: Considere o custo de manutenção preventiva, peças de reposição e possíveis perdas devido ao tempo de inatividade da máquina.

Fatores-chave na escolha de um fornecedor de componentes SiC personalizados (com foco em seus recursos de inspeção):

- Sistema de gerenciamento de qualidade comprovado:

- Certificações: Eles possuem certificações de qualidade relevantes (por exemplo, ISO 9001)?

- Protocolos de inspeção: Eles podem articular claramente seus procedimentos de inspeção em vários estágios de fabricação? Que tecnologias empregam para controle de qualidade industrial de SiC?

- Rastreabilidade: Eles têm sistemas robustos de rastreabilidade de materiais e processos?

- Conhecimento técnico e recursos de personalização:

- Conhecimento de materiais: Eles entendem as nuances dos diferentes graus de SiC e sua adequação à sua aplicação?

- Projeto para manufaturabilidade: Eles podem fornecer informações sobre o projeto para otimizar a qualidade e a capacidade de inspeção?

- Gama de tecnologias de inspeção: Eles têm acesso a equipamentos de inspeção adequados (internamente ou por meio de parceiros certificados) para verificar a qualidade de seus componentes específicos? Isso é vital para fabricação de SiC de precisão.

- Confiabilidade e parceria:

- Qualidade consistente: Eles têm um histórico de fornecimento consistente de componentes de alta qualidade?

- Comunicação e transparência: Eles são abertos sobre seus processos e estão dispostos a compartilhar dados de inspeção?

- Resolução de problemas: Como eles lidam com os problemas de qualidade, caso surjam?

Nesse contexto, Tecnologia Sicarb surge como um parceiro com uma posição única. Eles não apenas fornecem produtos de alta qualidade, componentes personalizados de carbeto de silício do coração do centro de fabrico de SiC da China, em Weifang, mas o seu profundo envolvimento no avanço tecnológico da indústria local proporciona-lhes uma visão sem paralelo das melhores práticas, incluindo a inspeção de última geração. O seu apoio pela Academia Chinesa de Ciências Centro Nacional de Transferência de Tecnologia significa um compromisso com capacidades científicas e tecnológicas robustas.

Para empresas que buscam carbeto de silício para OEMs ou procurando por Carbeto de silício no atacado opções, a SicSino oferece mais do que apenas peças; oferece uma parceria construída sobre uma base de qualidade e experiência tecnológica. A sua equipa profissional de primeira linha a nível nacional, especializada na produção personalizada, utiliza um processo integrado de materiais a produtos, incorporando inerentemente verificações de qualidade rigorosas. Além disso, Tecnologia Sicarba oferta única da transferência de tecnologia para produção profissional de carbeto de silício-O fato de a SiC ser uma empresa de tecnologia de ponta - incluindo projeto de fábrica, aquisição de equipamentos, instalação, comissionamento e produção experimental - significa que ela possui um entendimento completo do que é necessário para produzir e inspecionar componentes de SiC de acordo com os mais altos padrões. Isso os torna um recurso inestimável para as empresas que desejam garantir uma transformação tecnológica confiável e uma relação de entrada e saída garantida, quer estejam comprando componentes ou procurando estabelecer suas próprias capacidades de produção de SiC com garantia de qualidade incorporada. Escolher a SicSino significa optar por um parceiro comprometido com a qualidade confiável e a garantia de fornecimento dentro e fora da China.

Perguntas frequentes sobre máquinas de inspeção de carbeto de silício

Navegar pelas especificidades da inspeção de carbeto de silício pode levantar várias questões para engenheiros, gerentes de compras e profissionais de garantia de qualidade. Aqui estão as respostas para algumas dúvidas comuns:

Quais são os tipos mais comuns de defeitos que as máquinas de inspeção de carbeto de silício são projetadas para detectar?

As máquinas de inspeção de carbeto de silício são projetadas para detectar uma ampla gama de defeitos que podem comprometer a integridade e o desempenho dos componentes de SiC. Os mais comuns incluem:

- Defeitos internos:

- Porosidade: Aglomerados de poros ou excesso de conteúdo vazio.

- Inclusões: Partículas estranhas ou material não reagido incorporado na matriz de SiC.

- Rachaduras: Rachaduras subsuperficiais ou internas que não são visíveis na superfície.

- Defeitos de superfície e subsuperfície:

- Rachaduras/microtrincas: Fissuras finas na superfície ou próximo a ela.

- Chips e defeitos nas bordas: Danos físicos, geralmente ocorridos durante o manuseio ou a usinagem.

- Arranhões e buracos: Imperfeições na superfície que afetam o acabamento e que podem atuar como geradores de tensão.

- Defeitos dimensionais e geométricos:

- Dimensões fora de tolerância: Desvios do comprimento, largura, espessura, diâmetro, etc. especificados.

- Erros de formulário: Problemas com planicidade, paralelismo, perpendicularidade, circularidade ou cilindricidade.

- Rugosidade da superfície: Não conformidade com os requisitos de acabamento de superfície especificados. Diferentes tecnologias de inspeção (por exemplo, raio X para interno, óptico para superfície, CMM para dimensional) são frequentemente combinadas para fornecer uma inspeção abrangente de Análise de defeitos em SiC.

Como varia o custo das máquinas de inspeção de carbeto de silício?

O custo de Máquinas de inspeção de carbeto de silício pode variar drasticamente com base em vários fatores:

- Tecnologia utilizada: Auxílios simples de inspeção visual ou kits de penetração de corante são relativamente baratos. No entanto, sistemas sofisticados, como tomógrafos de raios X, sistemas automatizados de testes ultrassônicos (AUT) com sondas phased array ou CMMs de alta precisão representam investimentos de capital significativos, que variam de dezenas de milhares a vários milhões de dólares.

- Nível de automação: Os sistemas totalmente automatizados com manuseio robótico e software de reconhecimento automático de defeitos (ADR) são mais caros do que as máquinas manuais ou semiautomatizadas.

- Capacidade de tamanho e complexidade: As máquinas projetadas para inspecionar componentes de SiC muito grandes ou altamente complexos normalmente custam mais.

- Resolução e precisão: A maior precisão e a capacidade de detectar defeitos menores geralmente têm um preço mais alto.

- Recursos de software: Os recursos avançados de análise de dados, geração de relatórios e integração aumentam o custo.

- Fornecedor e suporte: Fornecedores estabelecidos com pacotes abrangentes de serviços e suporte podem ter custos iniciais mais altos. Para muitas empresas de pequeno e médio porte, a terceirização inspeção de cerâmicas técnicas a laboratórios especializados ou confiando no robusto controle de qualidade de seu fornecedor de componentes de SiC, como Tecnologia Sicarb, pode ser uma abordagem mais econômica do que a compra de equipamentos de inspeção de ponta.

As máquinas de inspeção de SiC podem ser personalizadas para aplicações ou tamanhos de componentes específicos?

Sim, a personalização é um aspecto fundamental da tecnologia moderna Máquinas de inspeção de SiCespecialmente para produtos personalizados de carbeto de silício. Os fabricantes de equipamentos de inspeção costumam trabalhar em estreita colaboração com os clientes para criar soluções personalizadas:

- Fixação: Os acessórios personalizados são frequentemente projetados para segurar com segurança componentes específicos de SiC durante a inspeção, garantindo posicionamento repetível e medições precisas.

- Seleção e configuração de sensores: O tipo de sensores (por exemplo, fontes/detectores de raios X específicos, sondas ultrassônicas, lentes ópticas) pode ser escolhido e configurado para otimizar a detecção de tipos específicos de defeitos, graus de SiC e geometrias de componentes.

- Algoritmos de software: O software de inspeção pode ser adaptado ou treinado (no caso de ADR baseado em IA) para reconhecer características específicas de defeitos relevantes para a aplicação.

- Nível de automação: O grau de automação pode ser dimensionado para atender aos requisitos de produtividade e ao orçamento do usuário.

- Integração: As máquinas podem ser concebidas para integrar em linhas de produção ou sistemas de gestão da qualidade existentes. Tecnologia Sicarb, co seu foco en componentes personalizados de carbeto de silício e sua experiência no suporte a diversas necessidades industriais, compreende a importância de abordagens de inspeção personalizadas. Sua experiência no processo integrado, desde os materiais até os produtos, permite garantir a aplicação de metodologias de inspeção adequadas, seja por meio de seus recursos internos ou de sua rede no ecossistema de fabricação de SiC de Weifang.

Qual é o nível de automação disponível nas modernas máquinas de inspeção de SiC?

Moderno Máquinas de inspeção de carbeto de silício oferecem um amplo espectro de automação:

- Sistemas manuais: Exigem que um operador carregue/descarregue peças, manipule o componente ou o sensor e interprete os resultados. Adequado para inspeção de baixo volume e alta mistura ou P&D.

- Sistemas semi-automatizados: Podem apresentar estágios motorizados para escaneamento e aquisição automatizada de dados, mas ainda exigem a intervenção do operador para configuração, carregamento e tomada de decisão final.

- Sistemas totalmente automatizados: Incorporam manuseio robótico de peças (carregamento/descarregamento), sequências de escaneamento automatizadas com base em rotinas pré-programadas e software de reconhecimento automatizado de defeitos (ADR) que identifica, classifica e descarta peças com o mínimo de supervisão humana. Esses sistemas são ideais para grandes volumes controle de qualidade industrial de SiC.

- Software ADR: Utiliza algoritmos de processamento de imagens e, cada vez mais, aprendizado de máquina/IA para analisar dados de inspeção (por exemplo, imagens de raios X, varreduras ultrassônicas em C, imagens ópticas) e sinalizar possíveis defeitos com base em critérios definidos.

- Robótica: Pode manusear peças de vários tamanhos e pesos, classificá-las com base nos resultados da inspeção (aprovação/reprovação/trabalho) e integrar-se a sistemas de transportadores ou outras células de fabricação. A tendência é aumentar a automação para melhorar a consistência e o rendimento e reduzir a dependência da habilidade do operador para a detecção de defeitos em inspeção de cerâmica de alto desempenho.

Como a SicSino garante a qualidade de seus produtos personalizados de SiC por meio de inspeção?

Tecnologia Sicarb garante a qualidade do seu produtos SiC personalizados por meio de uma abordagem multifacetada baseada em sua profunda experiência e posição estratégica no setor de SiC da China:

- Controle integrado de processos: Aproveitando seu conhecimento abrangente de ciência dos materiais, engenharia de processos, design, medição e tecnologias de avaliação, a SicSino implementa verificações de qualidade em todo o ciclo de produção, desde a verificação da matéria-prima até a inspeção final do produto. Isso se alinha às práticas recomendadas para Garantia de qualidade de peças de SiC.

- Conhecimento tecnológico: Tendo desempenhado um papel fundamental no avanço tecnológico da produção de SiC em Weifang desde 2015, a SicSino tem acesso e conhecimento de uma ampla gama de tecnologias de inspeção adequadas para diferentes graus de SiC e complexidades de produtos.

- Foco na personalização: Para componentes personalizados de carbeto de silícioA equipe nacional de profissionais de primeira linha da SicSino trabalha para entender os requisitos específicos da aplicação, o que determina as características críticas de qualidade e o rigor de inspeção necessário.

- Compromisso com o fornecimento confiável: Sua promessa de componentes de maior qualidade e com custo competitivo é respaldada por uma estrutura robusta de garantia de qualidade. Isso é essencial para carbeto de silício para OEMs e outros clientes exigentes que necessitam de peças fiáveis. Ao combinar a sua experiência interna com as capacidades do cluster SiC de Weifang e o apoio científico da Academia Chinesa de Ciências, Tecnologia Sicarb fornece um caminho fiável para componentes SiC personalizados de alta qualidade, onde a inspeção é parte integrante da proposta de valor.

Conclusão: O papel indispensável da inspeção na excelência do carbeto de silício

A jornada pelo mundo do carbeto de silício ressalta uma verdade fundamental: os extraordinários recursos desse material avançado só podem ser plenamente realizados quando sua qualidade é irrepreensível. Desde as intrincadas demandas da fabricação de semicondutores até os ambientes extremos dos processos industriais aeroespaciais e de alta temperatura, a confiabilidade do componentes personalizados de carbeto de silício depende de uma controle de qualidade industrial de SiC. No centro dessa garantia de qualidade está a tecnologia sofisticada e a aplicação diligente de Máquinas de inspeção de carbeto de silício.

Essas máquinas, que empregam uma gama diversificada de técnicas de END, são os guardiões silenciosos que desmascaram possíveis falhas, verificam as dimensões exatas e, em última análise, garantem que cada peça de SiC seja adequada à sua finalidade exigente. A capacidade de detectar rachaduras mínimas, porosidade oculta ou desvios dimensionais sutis não é apenas um recurso técnico, mas um facilitador essencial da inovação e da segurança em vários setores. Para os engenheiros que projetam sistemas de ponta e para os gerentes de compras que fornecem cerâmica técnicaPor isso, é fundamental compreender os meandros da inspeção de SiC - desde defeitos comuns até as tecnologias usadas para sua detecção.

A escolha das estratégias de inspeção corretas, seja investindo em equipamentos internos ou fazendo parceria com um fornecedor de SiC experiente, afeta diretamente o desempenho do produto, a longevidade operacional e a relação custo-benefício. Empresas como Tecnologia Sicarb exemplificam o compromisso com a qualidade que é essencial nesse campo. Suas raízes profundas em Weifang, o epicentro da produção de SiC na China, combinadas com sua afiliação à Academia Chinesa de Ciências, proporcionam uma plataforma exclusiva de conhecimento especializado. A SicSino não apenas fornece produtos SiC personalizados A SiC é uma empresa que não só fabrica SiC sob rigorosos controles de qualidade, mas também oferece uma profunda base de conhecimento que inclui a compreensão e a implementação de protocolos de inspeção de classe mundial. Sua abordagem integrada, desde a ciência dos materiais até a validação do produto final e até mesmo a transferência de tecnologia para o estabelecimento de linhas de produção de SiC, destaca a importância inegociável da inspeção no setor de cerâmicas avançadas.

Como os setores continuam a ultrapassar os limites do desempenho, a demanda por carbeto de silício impecável e de alta qualidade só se intensificará. Consequentemente, o papel das máquinas de inspeção avançadas e a experiência dos fornecedores que priorizam a garantia de qualidade rigorosa se tornarão ainda mais essenciais, garantindo que o SiC continue a ser um material fundamental para a inovação e a confiabilidade nas aplicações mais desafiadoras.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.