Sprzęt do wyżarzania i implantacji jonów na poziomie wafla do aktywacji złącza SiC i precyzji domieszkowania

Udział

Przegląd produktów i znaczenie dla rynku w 2025 r.

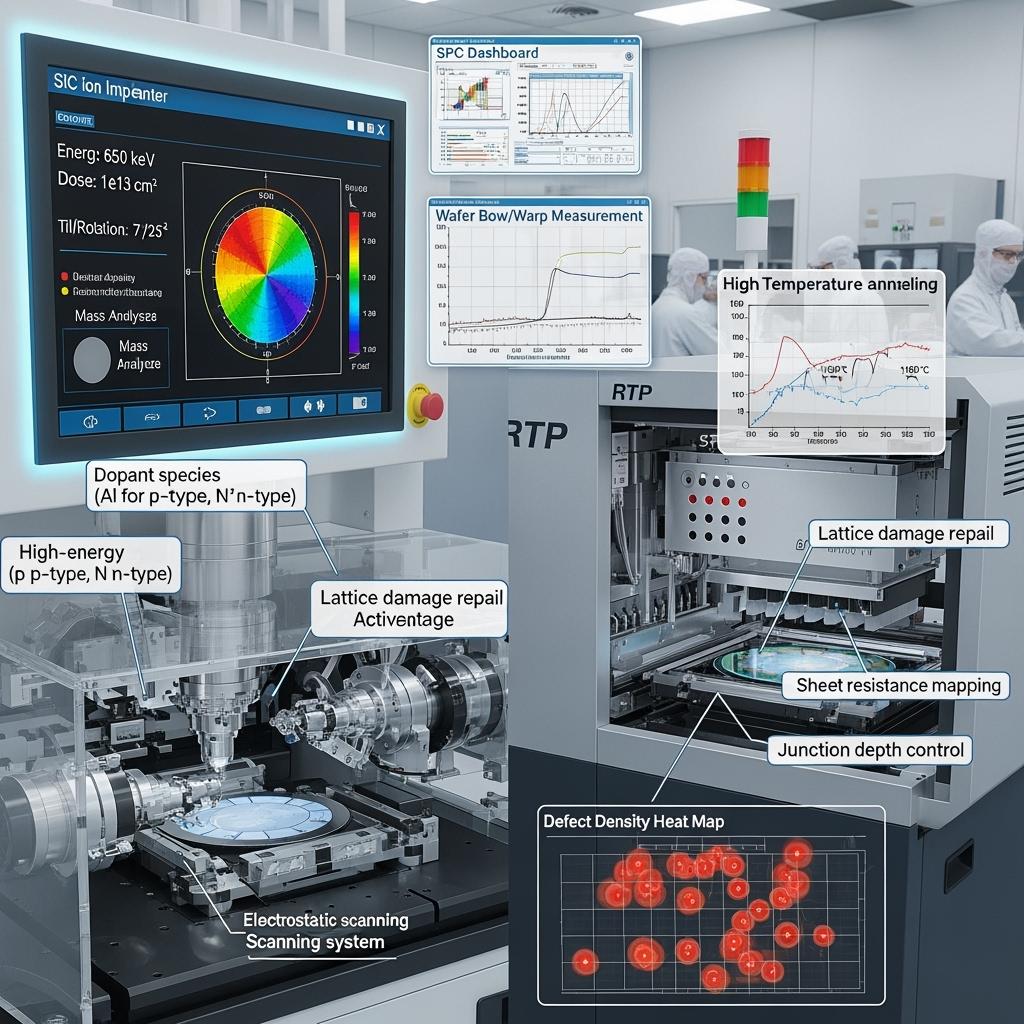

Sprzęt do wyżarzania na poziomie wafla i implantacji jonów jest podstawowym elementem wysokowydajnych urządzeń mocy z węglika krzemu (SiC), zapewniając precyzyjne umieszczanie domieszek i pełną aktywację złącza po naprawie uszkodzeń po implantacji. Dla pakistańskiego rynku przemysłowego - tekstylnego, cementowego, stalowegoi rozwijających się sektorów - niezawodne urządzenia SiC stanowią podstawę wydajnych falowników fotowoltaicznych podłączonych do sieci 11–33 kV i napędów przemysłowych o dużym obciążeniu. Osiągnięcie wydajności systemu ≥98,5%, do 2× gęstości mocy i celów MTBF wynoszących 200 000 godzin zaczyna się na linii wafla, gdzie energia implantacji, jednorodność dawki, kontrola pochylenia/obrotu i wyżarzanie w wysokiej temperaturze po implantacji określają rezystancję w stanie włączonym, stabilność napięcia progowego, integralność przebicia i długoterminową niezawodność.

W 2025 roku kierunek polityki Pakistanu sprzyja lokalnym możliwościom produkcyjnym i wprowadzeniu technologii. Ustanowienie lub nawiązanie współpracy w zakresie zdolności przetwarzania SiC na froncie - implantacji i wyżarzania aktywacyjnego - może skrócić łańcuchy dostaw, obniżyć koszty i dostosować charakterystykę urządzeń do lokalnego ciepła otoczenia (45°C+) i miejsc narażonych na kurz. Nowoczesne implantatory jonów z opcjami wysokiej energii (setki keV do wielu MeV dla głębokich złączy) w połączeniu z szybkim przetwarzaniem termicznym (RTP) lub wyżarzaniem w piecu w wysokiej temperaturze (np. 1500–1700°C z ochronnym nakładaniem) zapewniają precyzję domieszkowania i współczynniki aktywacji niezbędne dla solidnych urządzeń 1200V–3300V stosowanych w topologiach średniego napięcia.

Specyfikacje techniczne i zaawansowane funkcje

- Możliwości implantacji jonów:

- Zakres energii: ~20 keV do >1 MeV (stosy wieloenergetyczne dla profili skrzynkowych i złączy stopniowanych)

- Kontrola dawki: 1e11–1e16 cm⁻² z jednolitością dawki ≤±1–2% na waflach 150–200 mm

- Gatunek: Al, N, P, B (w zależności od potrzeb), z optymalizacją stanu ładunku i prądu wiązki dla przepustowości

- Kontrola kąta: Pochylenie/obrót w celu tłumienia kanałowania i spójności profilu pionowego

- Zarządzanie termiczne: Kontrola temperatury płytki w celu ograniczenia defektów indukowanych przez implantację i zarządzania dyfuzją domieszek

- Wyżarzanie na poziomie płytki:

- Zakres temperatur: Do ~1700°C z precyzyjnymi profilami rampy/wytrzymania/chłodzenia

- Środowisko: Gaz obojętny, osprzęt grafitowy o wysokiej czystości, ochronne warstwy pokrywające zapobiegające degradacji powierzchni SiC

- Integracja metrologiczna: Pomiary pirometryczne z korekcją emisyjności, termografia IR i mapowanie rezystancji arkuszowej po wyżarzaniu

- Jednorodność i wydajność:

- Zaawansowana stabilizacja linii wiązki i monitorowanie dawki w czasie rzeczywistym (układ kubków Faradaya, informacja zwrotna profilu wiązki)

- Statystyczna kontrola procesów (SPC) z regulacją receptury z przebiegu na przebieg

- Kompensacja wygięcia/odkształcenia płytki w celu zachowania wierności wyrównania litograficznego

- Dane i identyfikowalność:

- Pełna łączność MES, genealogia partii, rejestrowanie parametrów i kontrola wersji receptur

- Przepływy pracy korelacji defektów łączące warunki implantacji/wyżarzania z parametrami urządzenia (RDS(on), Vth, BV)

Opisowe porównanie: Implant/wyżarzanie zoptymalizowane pod kątem SiC vs. podejścia konwencjonalne

| Kryterium | Zoptymalizowana implantacja i aktywacja w wysokiej temperaturze dla SiC | Konwencjonalna implantacja z wyżarzaniem w niższej temperaturze |

|---|---|---|

| Wydajność aktywacji | Wysoka aktywacja domieszek z naprawą sieci krystalicznej | Częściowa aktywacja; wyższa rezystancja szeregowa |

| Kontrola złącza | Precyzyjna głębokość i profil za pomocą stosów wieloenergetycznych | Szersze profile, mniejsza kontrola na głębokości |

| Wydajność urządzenia | Niższy RDS(on), stabilny Vth, silne przebicie | Podwyższona rezystancja w stanie włączenia, zmienność |

| Niezawodność | Poprawiona stabilność w zakresie od -40°C do +175°C | Zwiększony dryft i wariancja na początku eksploatacji |

| Wydajność i jednorodność | Ścisła kontrola dawki/kąta, jednorodność ≤±1–2% | Szersze rozproszenie, większa utrata sortowania |

Kluczowe zalety i sprawdzone korzyści z cytatem eksperta

- Precyzyjne profile domieszkowania: Implantacja wieloenergetyczna i kontrola kątowa wytwarzają dobrze zdefiniowane złącza dla urządzeń 1200V–3300V.

- Wysokie współczynniki aktywacji: Wyżarzanie w temperaturze 1500–1700°C naprawia uszkodzenia sieci krystalicznej i aktywuje domieszki, minimalizując rezystancję w stanie włączenia i poprawiając wydajność przewodzenia.

- Niezawodność w temperaturze: Kontrola na poziomie płytki zmniejsza dryft parametrów w warunkach otoczenia 45°C+ powszechnych w zakładach przemysłowych w Pakistanie.

- Przepustowość z jakością: Kontrola dawki i temperatury w pętli zamkniętej daje spójne płytki, zmniejszając późniejsze sortowanie i złom.

Perspektywa eksperta:

„Aktywacja w wysokiej temperaturze jest niezbędna dla SiC, aby zrealizować jego potencjał niskich strat; staranna kontrola profili implantacji i warunków wyżarzania bezpośrednio przekłada się na wydajność i niezawodność konwertera.” — Konsensus literatury IEEE Power Electronics and Materials Processing (ieee.org)

Zastosowania w świecie rzeczywistym i wymierne historie sukcesu

- Matryca falownika PV średniego napięcia: Ulepszone wyżarzanie aktywacyjne zmniejszyło rezystancję właściwą w stanie włączenia (RSP) o ~10–15%, przyczyniając się do wydajności falownika ≥98,5% i umożliwiając 30–40% redukcję objętości chłodzenia w połączeniu ze zoptymalizowanym pakowaniem.

- Przełączniki napędów przemysłowych dla hut stali: Ścisła dystrybucja Vth z poprawionej jednorodności implantacji zmniejszyła złożoność marginesowania napędu bramki i zmniejszyła zwroty w terenie podczas częstych stanów nieustalonych obciążenia.

- Moduły VFD sektora tekstylnego: Stabilne napięcie przebicia i zmniejszony upływ w wysokiej temperaturze poprawiły czas pracy podczas szczytów letnich i zminimalizowały zdarzenia obniżania parametrów.

Rozważania dotyczące wyboru i konserwacji

- Wybór sprzętu:

- Wybierz implantatory o wysokiej energii dla głębokich złączy wymaganych w urządzeniach wysokiego napięcia.

- Upewnij się, że systemy wyżarzania obsługują szybkie rampy do ≥1600°C z niezawodnym wykrywaniem temperatury i ochroną powierzchni.

- Opracowanie receptury:

- Skalibruj stosy wieloenergetyczne oraz pochylenie/obrót, aby stłumić kanałowanie na orientacjach kryształów 4H-SiC.

- Sprawdź powłoki węglowe lub ochronne, aby zapobiec gromadzeniu się stopni i chropowatości powierzchni.

- Plan metrologiczny:

- Zastosuj mapowanie rezystancji arkuszowej, SIMS (jeśli jest dostępny) do weryfikacji profilu i mapowania rezystancji arkuszowej po wyżarzaniu.

- Śledź wygięcie płytki i defekty w stosunku do budżetów nakładania litografii.

- Odporność na środowisko:

- Utrzymuj ultraczyste atmosfery obojętne; monitoruj zawartość tlenu w ppm, aby zapobiec utlenianiu.

- Zaplanuj konserwację zapobiegawczą optyki linii wiązki, kalibracji pirometrii i kondycjonowania osprzętu grafitowego.

Czynniki sukcesu w branży i referencje klientów

- Współoptymalizacja: Ścisła współpraca między zespołami ds. procesów, urządzeń i pakowania dostosowuje cele implantacji/wyżarzania do wymagań dotyczących sterowników bramki i konstrukcji termicznej, skracając czas do uzyskania wydajności.

- Budowanie lokalnych możliwości: Ustanowienie etapów procesu na poziomie płytki w regionie skraca czas realizacji dla pakistańskich programów falowników i napędów MV.

Informacje zwrotne od klienta:

„Po dostrojeniu kątów implantacji i przyjęciu aktywacji w wyższej temperaturze, rozrzut Vth zmniejszył się, a rezystancja w stanie włączenia spadła, poprawiając wydajność i upraszczając sortowanie modułów.” — Kierownik inżynierii procesowej, producent urządzeń mocy obsługujący rynek falowników MV

Przyszłe innowacje i trendy rynkowe

- Zaawansowana kontrola linii wiązki z mapowaniem dawki w czasie rzeczywistym i korekcją dryftu opartą na sztucznej inteligencji

- Systemy RTP z ulepszoną obsługą emisyjności dla SiC i adaptacyjnymi profilami rampy w celu zminimalizowania naprężeń termicznych

- Większe formaty płytek i zautomatyzowana obsługa w celu poprawy przepustowości i kosztu na amper

- Partnerstwa regionalne w celu rozszerzenia lokalnych możliwości front-end SiC w celu wsparcia przewidywanego >5 GW MV PV i rynku falowników o wartości 500 milionów USD

Najczęściej zadawane pytania i odpowiedzi ekspertów

- Dlaczego wyżarzanie w wysokiej temperaturze ma kluczowe znaczenie dla aktywacji złącza SiC?

Implantacja uszkadza sieć krystaliczną; wyżarzanie w temperaturze ~1500–1700°C naprawia defekty i aktywuje domieszki, zmniejszając rezystancję i stabilizując parametry urządzenia. - Jakie domieszki są powszechnie implantowane w urządzeniach mocy SiC?

Glin dla obszarów typu p; azot (a czasem fosfor) dla typu n, z energiami/dawkami dostosowanymi do docelowych głębokości i stężeń. - Jak pochylenie i obrót implantacji poprawiają wyniki?

Tłumią one efekty kanałowania w sieci krystalicznej SiC, zapewniając spójne profile głębokości i jednorodne charakterystyki elektryczne na całej płytce. - Jaka metrologia jest zalecana po wyżarzaniu?

Mapowanie rezystancji arkuszowej, próbkowanie upływu i przebicia oraz, jeśli jest dostępne, SIMS do profilowania domieszek; kontrole akustyczne lub optyczne w celu sprawdzenia integralności płytki. - Czy te narzędzia mogą wspierać zwiększanie produkcji w lokalnej produkcji w Pakistanie?

Tak. Dzięki bibliotekom receptur, SPC i szkoleniom producenci mogą zlokalizować krytyczne etapy, zmniejszając zależność od importu, jednocześnie spełniając specyfikacje urządzeń wysokiego napięcia.

Dlaczego to rozwiązanie działa w Twoich operacjach

Precyzyjna implantacja jonów i wyżarzanie aktywacyjne w wysokiej temperaturze są podstawą urządzeń SiC o niskich stratach i wysokiej niezawodności. W przypadku pakistańskich napędów PV i przemysłowych 11–33 kV, kontrola procesów front-end przekłada się na wymierne korzyści w terenie: wyższą wydajność (≥98,5%), większą gęstość mocy (do 2×), mniejsze systemy chłodzenia (około 40% redukcji) i dłuższą żywotność w gorących, zapylonych środowiskach. Inwestycja w te możliwości — lub partnerstwo z dostawcami, którzy je posiadają — zapewnia spójną wydajność urządzenia i solidne zaopatrzenie w przypadku krytycznych zastosowań.

Połącz się ze specjalistami, aby uzyskać niestandardowe rozwiązania

Skontaktuj się ze specjalistami, aby zdefiniować odpowiednie energie implantacji, dawki i profile wyżarzania dla docelowych urządzeń i zastosowań:

- 10+ lat doświadczenia w produkcji SiC i inżynierii zastosowań

- Wsparcie wiodącego ekosystemu badawczego dla szybkiej innowacji procesowej

- Niestandardowe opcje rozwoju w systemach materiałowych R-SiC, SSiC, RBSiC i SiSiC

- Usługi transferu technologii i zakładania fabryk, od wykonalności po kwalifikację i zwiększanie produkcji

- Rozwiązania pod klucz obejmujące materiały, przetwarzanie urządzeń, pakowanie, testowanie i integrację

- Sprawdzony dorobek z 19+ przedsiębiorstw dostarczających wydajność i ROI

Poproś o bezpłatną konsultację i dostosowany plan działania procesu na poziomie płytki:

- Email: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

Metadane artykułu

Ostatnia aktualizacja: 2025-09-10

Następna planowana aktualizacja: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.