Opanowanie precyzji: Niezbędny przewodnik po maszynach do formowania węglika krzemu dla doskonałości przemysłowej

Udział

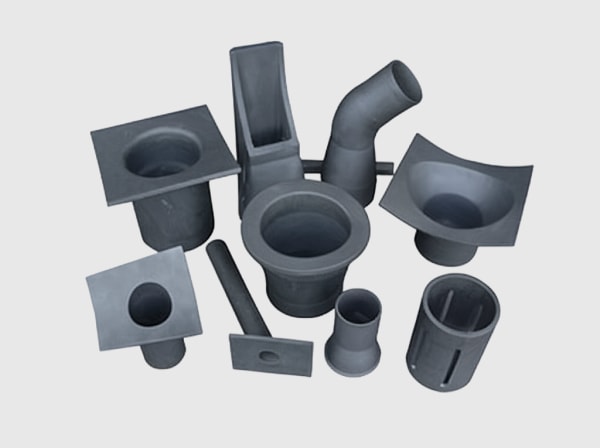

Zapotrzebowanie na wysokowydajne materiały zdolne do wytrzymywania ekstremalnych środowisk przemysłowych nigdy nie było większe. Węglik krzemu (SiC) stał się liderem, cenionym za wyjątkową twardość, przewodność cieplną i odporność na zużycie i korozję. Jednak skuteczne wykorzystanie tych właściwości w produkowanych komponentach zależy od zaawansowania technologii produkcji, w szczególności maszyn do formowania węglika krzemu. Te specjalistyczne urządzenia są podstawą tworzenia skomplikowanych, precyzyjnych Niestandardowe produkty SiC niezbędnych w wielu wymagających sektorach. Dla inżynierów, kierowników ds. zakupów i kupców technicznych w branżach takich jak półprzewodniki, przetwarzanie w wysokich temperaturach, lotnictwo, energetyka i produkcja przemysłowa, zrozumienie możliwości i niuansów maszyn do formowania SiC ma kluczowe znaczenie dla pozyskiwania doskonałych komponentów i optymalizacji produkcji.

Ten kompleksowy przewodnik zagłębia się w świat maszyn do formowania węglika krzemu, badając ich krytyczną rolę we współczesnej produkcji. Przeanalizujemy różne technologie formowania, zalety, jakie oferują te maszyny, kluczowe kwestie projektowe i operacyjne oraz sposób wyboru odpowiedniego sprzętu. Ponadto podkreślimy, w jaki sposób partnerzy, tacy jak Sicarb Tech, lider w dziedzinie technologii SiC i rozwiązań produkcyjnych, mogą umożliwić firmom osiągnięcie niezrównanej jakości i wydajności w ich techniczny ceramika zastosowaniach. Z siedzibą w Weifang City, centrum chińskiej produkcji części z węglika krzemu na zamówienie, Sicarb Tech wykorzystuje rozległe możliwości Chińskiej Akademii Nauk, aby dostarczać najnowocześniejsze rozwiązania i wspierać globalny przemysł SiC.

Kluczowe technologie formowania węglika krzemu: Perspektywa skoncentrowana na maszynach

Produkcja komponentów z węglika krzemu obejmuje formowanie proszków SiC, często mieszanych ze spoiwami, w pożądany „surowy” kształt, który następnie poddawany jest obróbce cieplnej (spiekaniu) w celu uzyskania ostatecznych właściwości. Początkowy proces formowania lub formowania ma kluczowe znaczenie, ponieważ w dużej mierze determinuje geometrię, gęstość i integralność końcowego komponentu. Różne technologie formowania zostały zaadaptowane i zoptymalizowane dla SiC, z których każda wymaga określonych typów maszyn do formowania węglika krzemu.

Wybór technologii formowania i maszyny zależy od kilku czynników, w tym złożoności części, pożądanej wielkości produkcji, konkretnego gatunku używanego SiC (np. węglik krzemu wiązany reakcyjnie (RBSiC), spiekany węglik krzemu (SSiC)) i wymaganych tolerancji wymiarowych.

- Prasowanie na sucho: Jest to jedna z najpopularniejszych i najbardziej opłacalnych metod wytwarzania prostych i umiarkowanie złożonych kształtów SiC w dużych ilościach. Maszyny do formowania proszku SiC do prasowania na sucho, zazwyczaj prasy mechaniczne lub hydrauliczne, zagęszczają granulowany proszek SiC w sztywnej matrycy. Przyłożone ciśnienie jest krytycznym parametrem kontrolowanym przez maszynę.

- Koncentracja maszyny: Solidne prasy hydrauliczne lub mechaniczne z precyzyjną kontrolą ciśnienia i skoku. Zautomatyzowane systemy napełniania proszkiem i wyrzucania części są powszechne w przypadku wysokiej przepustowości.

- Zastosowania: Płytki, płyty, proste uszczelnienia, wykładziny odporne na zużycie.

- Prasowanie izostatyczne: Technika ta polega na poddawaniu proszku SiC równemu ciśnieniu ze wszystkich kierunków.

- Prasowanie izostatyczne na zimno (CIP): Proszek SiC jest ładowany do elastycznej formy, która jest następnie zanurzana w płynie i poddawana ciśnieniu. Maszyny CIP są używane do wytwarzania surowych elementów o jednolitej gęstości i złożonej geometrii.

- Prasowanie izostatyczne na gorąco (HIP): Proces ten łączy wysokie ciśnienie i wysoką temperaturę jednocześnie. Maszyny HIP są często używane jako etap po spiekaniu w celu wyeliminowania resztkowej porowatości i dalszego zwiększenia gęstości i właściwości mechanicznych części SiC, ale mogą być również używane do bezpośredniej konsolidacji proszków.

- Koncentracja maszyny: Maszyny CIP składają się ze zbiornika ciśnieniowego, systemu sprężania płynu i obsługi formy. Maszyny HIP są bardziej złożone, ponieważ zawierają elementy grzejne i kontrolę atmosfery wewnątrz zbiornika wysokociśnieniowego.

- Slip Casting: Nadaje się do złożonych kształtów, zwłaszcza pustych. Stabilna zawiesina proszku SiC w cieczy (zawiesina) jest wlewana do porowatej formy (zazwyczaj gipsowej). Ciecz jest wciągana do formy przez działanie kapilarne, pozostawiając na powierzchni formy skonsolidowaną warstwę cząstek SiC.

- Koncentracja maszyny: Chociaż sama forma jest kluczowa, wyposażenie pomocnicze obejmuje jednostki mieszania i odpowietrzania zawiesiny oraz kontrolowane środowiska suszenia. Zautomatyzowane systemy dozowania zawiesiny mogą być używane w celu zapewnienia spójności.

- Formowanie wtry Nadaje się do złożonych kształtów, zwłaszcza pustych. Stabilna zawiesina proszku SiC w cieczy (zawiesina) jest wlewana do porowatej formy (zazwyczaj gipsowej). Ciecz jest wciągana do formy przez działanie kapilarne, pozostawiając skonsolidowaną warstwę cząstek SiC na powierzchni formy. : Chociaż sama forma jest kluczowa, wyposażenie pomocnicze obejmuje.

- Koncentracja maszyny: Maszyny te są podobne do tych używanych do formowania wtryskowego tworzyw sztucznych, ale są przystosowane do ściernych materiałów ceramicznych. Charakteryzują się precyzyjną kontrolą prędkości wtrysku, ciśnienia, temperatury i obsługi form. Niezbędne są odporne na zużycie cylindry i śruby.

- Odlewanie żelowe: Jest to nowsza technika formowania, która pozwala na produkcję złożonych, ceramicznych części o kształcie zbliżonym do ostatecznego, z jednolitą mikrostrukturą. Skoncentrowana zawiesina SiC zawierająca monomery i inicjator jest wlewana do formy. In-situ polimeryzacja monomerów tworzy żel, zatrzymując cząstki SiC i tworząc mocny korpus surowy.

- Koncentracja maszyny: Wymaga sprzętu do przygotowania zawiesiny, kontrolowanej polimeryzacji (często komory z kontrolowaną temperaturą) i wyjmowania z formy.

Poniższa tabela podsumowuje te kluczowe technologie formowania i związane z nimi cechy maszyn:

| Technologia formowania | Typ/Charakterystyka maszyny | Typowe zastosowania SiC | Złożoność kształtu | Odpowiednia wielkość produkcji |

|---|---|---|---|---|

| Prasowanie na sucho | Prasy hydrauliczne/mechaniczne | Płytki, proste uszczelnienia, płyty ścierne | Niska do średniej | Wysoki |

| Prasowanie izostatyczne na zimno | Zbiorniki ciśnieniowe CIP | Pręty, rury, półprodukty do obróbki, złożone odlewy | Średni do wysokiego | Średni |

| Prasowanie izostatyczne na gorąco | Piece HIP (wysokie ciśnienie i temperatura) | Zagęszczanie spiekanych części, konsolidacja proszków | Wysoki | Niska do średniej |

| Odlewanie z zawiesiny | Jednostki przygotowania zawiesiny, porowate formy, komory suszenia | Tygle, dysze, złożone kształty wydrążone | Wysoki | Niska do średniej |

| Formowanie wtryskowe (CIM) | Specjalistyczne maszyny do formowania wtryskowego (odporne na zużycie) | Małe, skomplikowane części, wirniki turbosprężarek, dysze | Bardzo wysoka | Wysoki |

| Odlewanie żelowe | Przygotowanie zawiesiny, komory polimeryzacji, stanowiska wyjmowania z formy | Złożone części o kształcie zbliżonym do ostatecznego, elementy turbin | Bardzo wysoka | Średni |

Zrozumienie tych technologii i możliwości związanych z nimi maszyn do formowania węglika krzemu jest najważniejsze dla producentów, którzy chcą produkować wysokiej jakości techniczne komponenty ceramiczne. Sicarb Tech, z głęboko zakorzenioną wiedzą w procesach produkcji SiC, może poprowadzić firmy w wyborze najbardziej odpowiedniej technologii formowania i maszyn dla ich specyficznych potrzeb, zapewniając optymalne wyniki dla ich zastosowania przemysłowe.

Dlaczego warto inwestować w specjalistyczne maszyny do formowania węglika krzemu? Główne zalety dla producentów

Inwestycja w specjalistyczne maszyn do formowania węglika krzemu to nie tylko modernizacja sprzętu; to strategiczny krok w kierunku osiągnięcia doskonałej jakości produktu, wydajności operacyjnej i przewagi konkurencyjnej na wymagającym rynku zaawansowanej ceramiki. Właściwości węglika krzemu – jego twardość, odporność na wysokie temperatury i obojętność chemiczna – czynią go idealnym materiałem do wymagających zastosowań. Jednak ukształtowanie tego wytrzymałego materiału w precyzyjne komponenty wymaga maszyn specjalnie zaprojektowanych do obsługi jego unikalnych cech. Ogólny sprzęt do formowania często nie spełnia wymagań, prowadząc do niespójności, większego zużycia i niemożności wydajnego wytwarzania złożonych geometrii.

Główne zalety korzystania z dedykowanego sprzętu do formowania SiC są wielorakie:

- Zwiększona precyzja i dokładność wymiarowa: Specjalistyczne maszyny oferują lepszą kontrolę nad parametrami formowania, takimi jak ciśnienie, temperatura i prędkość wtrysku. Ta precyzja jest krytyczna dla produkcji Niestandardowe produkty SiC które spełniają wąskie tolerancje, co często jest warunkiem koniecznym w zastosowaniach w lotnictwie, przemyśle półprzewodników i inżynierii precyzyjnej. Zmniejsza to potrzebę rozległej i kosztownej obróbki końcowej.

- Lepsze wykorzystanie materiałów i redukcja odpadów: Proszki i surowce SiC mogą być drogie. Maszyny do formowania węglika krzemu zaprojektowane do określonych procesów, takich jak formowanie wtryskowe lub prasowanie precyzyjne, optymalizują zużycie surowca i minimalizują straty materiału. Wydajne projektowanie form, ułatwione przez zrozumienie możliwości maszyny, również przyczynia się do zmniejszenia ilości odpadów. Jest to szczególnie korzystne dla hurtowe części SiC produkcji, gdzie kluczowa jest efektywność kosztowa.

- Możliwość tworzenia złożonych geometrii: Nowoczesny Zaawansowane techniki formowania ceramiki takie jak formowanie wtryskowe ceramiki (CIM) wykonywane na specjalistycznych maszynach, pozwalają na tworzenie bardzo skomplikowanych kształtów, które byłyby trudne lub niemożliwe do osiągnięcia poprzez tradycyjną obróbkę z litego bloku SiC. Otwiera to nowe możliwości projektowania dla Komponenty OEM SiC i specjalistycznych części przemysłowych.

- Spójność i powtarzalność w produkcji: Automatyzacja i precyzyjne systemy sterowania zintegrowane z nowoczesnymi maszynami do formowania SiC zapewniają wysoki poziom spójności między częściami i partiami. Ta powtarzalność jest kluczowa dla produkcji na dużą skalę przemysłowej ceramiki oraz dla utrzymania standardów jakości oczekiwanych przez specjalistów ds. zakupów technicznych.

- Zwiększona produktywność i wydajność: Maszyny zaprojektowane dla SiC często zawierają funkcje, które skracają czasy cykli, ułatwiają szybszą wymianę form i umożliwiają łatwiejszą konserwację, nawet w przypadku pracy ze ściernymi materiałami SiC. Funkcje automatyzacji dodatkowo zmniejszają ręczną interwencję, co prowadzi do wyższej przepustowości i niższych kosztów pracy.

- Zoptymalizowane pod kątem materiałów ściernych: Węglik krzemu jest wyjątkowo ścierny. Specjalistyczne maszyny do formowania są zbudowane z odpornych na zużycie komponentów (np. cylindry, śruby, matryce) i konstrukcji, które łagodzą ścierne działanie proszków SiC. Prowadzi to do dłuższej żywotności maszyny, zmniejszenia przestojów i niższych kosztów konserwacji w porównaniu z użyciem standardowego sprzętu.

- Lepsza jakość korpusu surowego: Jakość „surowej” części SiC (przed spiekaniem) znacząco wpływa na końcowe właściwości spiekanego elementu. Specjalistyczne maszyny do formowania zapewniają jednolitą gęstość i korpusy surowe bez wad, co prowadzi do doskonałej wytrzymałości mechanicznej, właściwości termicznych i ogólnej wydajności końcowego precyzyjne komponenty SiC.

Rodzaje maszyn do formowania węglika krzemu i ich przydatność

Wybór maszyny do formowania węglika krzemu jest krytyczną decyzją, która bezpośrednio wpływa na wydajność produkcji, jakość komponentów i efektywność kosztową. Różne techniki formowania wymagają odmiennych typów maszyn, z których każda ma specyficzne możliwości dostosowane do określonych gatunków SiC (takich jak RBSiC, SiSiC, SSiC), złożoności komponentów i wielkości produkcji. Zrozumienie krajobrazu dostępnych sprzętu do formowania SiC jest niezbędne dla kupujących i inżynierów technicznych.

Oto zestawienie typowych typów maszyn do formowania węglika krzemu i ich typowej przydatności:

- Prasy mechaniczne i hydrauliczne (do prasowania na sucho):

- Opis: Są to konie robocze do produkcji prostszych kształtów SiC. Prasy mechaniczne oferują wysoką prędkość dla mniejszych części, podczas gdy prasy hydrauliczne zapewniają wyższe i bardziej kontrolowane ciśnienie, odpowiednie dla większych lub gęstszych komponentów.

- Cechy maszyny: Znamionowa siła (tonaż), rozmiar płyty, długość skoku, kontrola prędkości i poziom automatyzacji (np. podawanie proszku, wyrzucanie części). Nowoczesne prasy oferują programowalne sterowniki logiczne (PLC) do precyzyjnego zarządzania cyklem.

- Przydatność:

- Gatunki SiC: Odpowiednie dla większości proszków SiC, które można granulować do prasowania, w tym prekursorów dla SSiC i RBSiC.

- Zastosowania: Płaskie płytki, dyski, wykładziny ścierne, proste bloki i wyposażenie pieców.

- Zalety: Stosunkowo niskie koszty oprzyrządowania dla prostych kształtów, wysokie tempo produkcji, dobre dla hurtowe części SiC.

- Rozważania: Ograniczone do stosunkowo prostych geometrii. Osiągnięcie jednolitej gęstości w złożonych lub wysokich częściach może być trudne.

- Prasy izostatyczne (zimne i gorące):

- Prasy izostatyczne na zimno (CIP):

- Opis: Maszyny CIP wykorzystują ciśnienie płynu przykładane równomiernie do elastycznej formy zawierającej proszek SiC.

- Cechy maszyny: Rozmiar i znamionowe ciśnienie zbiornika ciśnieniowego, system pompowania, czas cyklu, automatyzacja załadunku/rozładunku.

- Przydatność:

- Gatunki SiC: Wszystkie proszki SiC.

- Zastosowania: Pręty, rury, dysze, większe złożone odlewy wymagające jednolitej gęstości przed obróbką lub spiekaniem. Idealne do tworzenia Niestandardowe produkty SiC o zwiększonej wytrzymałości w stanie surowym.

- Zalety: Jednolita gęstość, możliwość formowania złożonych kształtów, zmniejszone naprężenia wewnętrzne w korpusie surowym.

- Prasy izostatyczne na gorąco (HIP):

- Opis: Maszyny HIP przykładają wysokie ciśnienie i wysoką temperaturę jednocześnie. Często używane do zagęszczania po spiekaniu lub do procesów metalurgii proszków.

- Cechy maszyny: Obudowa wysokociśnieniowa, system pieca wysokotemperaturowego (grafitowy lub molibdenowy), kontrola atmosfery gazu obojętnego, precyzyjne programowanie temperatury i ciśnienia.

- Przydatność:

- Gatunki SiC: Przede wszystkim dla SSiC, a czasami dla innych gatunków, aby osiągnąć gęstość zbliżoną do teoretycznej.

- Zastosowania: Krytyczne, wysokowydajne komponenty, takie jak części turbin, łożyska i zaawansowany pancerz, gdzie maksymalna gęstość i eliminacja wad są kluczowe dla zastosowań SiC w wysokich temperaturach.

- Zalety: Osiąga najwyższą możliwą gęstość, usuwa wewnętrzną porowatość, znacznie poprawia właściwości mechaniczne.

- Prasy izostatyczne na zimno (CIP):

- Maszyny do formowania wtryskowego ceramiki (CIM):

- Opis: Maszyny te są adaptowane z formowania wtryskowego tworzyw sztucznych, ale są zbudowane do obsługi ściernych materiałów ceramiczno-wiążących.

- Cechy maszyny: Odporna na zużycie śruba i cylinder (często wykonane z hartowanych stali narzędziowych lub ceramiki), precyzyjne strefy kontroli temperatury dla cylindra i formy, dokładna kontrola prędkości wtrysku i ciśnienia oraz solidne jednostki zamykające.

- Przydatność:

- Gatunki SiC: Drobne proszki SiC odpowiednie do mieszania ze spoiwami (SSiC, czasami prekursory RBSiC).

- Zastosowania: Małe, bardzo złożone części o kształcie zbliżonym do ostatecznego, takie jak wirniki turbosprężarek, skomplikowane dysze, wsporniki dentystyczne i komponenty elektroniczne. Doskonałe do masowej produkcji precyzyjne komponenty SiC.

- Zalety: Wysoka złożoność, doskonałe wykończenie powierzchni, wąskie tolerancje, produkcja wielkoseryjna.

- Rozważania: Wyższe początkowe koszty oprzyrządowania, wymaga etapu usuwania spoiwa po formowaniu.

- Urządzenia do odlewania z zawiesiny i odlewania pod ciśnieniem:

- Opis: Podczas gdy tradycyjne odlewanie z zawiesiny opiera się w dużej mierze na właściwościach formy, maszyny do odlewania pod ciśnieniem przykładają zewnętrzne ciśnienie do zawiesiny, aby przyspieszyć odlewanie i poprawić gęstość w stanie surowym.

- Cechy maszyny (odlewanie pod ciśnieniem): Szczelny zespół formy, zbiornik zawiesiny, system przykładania ciśnienia i mechanizmy wyjmowania z formy.

- Przydatność:

- Gatunki SiC: Drobne proszki SiC, które mogą tworzyć stabilne zawiesiny.

- Zastosowania: Złożone kształty wydrążone, ceramika sanitarna (mniej powszechne dla technicznego SiC), większe komponenty, gdzie CIM nie jest wykonalne.

- Zalety: Dobre dla złożonych geometrii wewnętrznych. Odlewanie pod ciśnieniem może poprawić gęstość i skrócić czasy odlewania w porównaniu z konwencjonalnym odlewaniem z zawiesiny.

Poniższa tabela zawiera porównawcze zestawienie tych typów maszyn:

| Typ maszyny | Podstawowa zasada formowania | Typowy zakres ciśnień | Temperatura procesu | Złożoność kształtu | Kluczowa zaleta | Znaczenie Sicarb Tech |

|---|---|---|---|---|---|---|

| Prasa mechaniczna/hydrauliczna | Jednoosiowe zagęszczanie | 50 – 2000+ MPa | Temperatura otoczenia | Niska do średniej | Wysoka prędkość, opłacalność dla prostych kształtów | Doradztwo w zakresie doboru pras do konkretnych produktów RBSiC, SiSiC oraz lokalnych możliwości produkcyjnych Weifang. |

| Prasa izostatyczna na zimno (CIP) | Ciśnienie hydrostatyczne | 100 – 600 MPa | Temperatura otoczenia | Średni do wysokiego | Jednolita gęstość wyprasek, złożone kształty | Doradztwo w zakresie CIP do produkcji wysokiej jakości wyprasek do niestandardowe części SiC. |

| Prasa izostatyczna na gorąco (HIP) | Ciśnienie hydrostatyczne | 100 – 300 MPa | Do 2000°C+ | Wysoki | Maksymalne zagęszczenie, doskonałe właściwości | Doświadczenie w zaawansowanym zagęszczaniu do krytycznych zastosowań; możliwość integracji z liniami produkcyjnymi SiC pod klucz. |

| Wtryskiwanie ceramiki | Wtrysk do formy | 50 – 200 MPa (stop) | 150 – 250°C (stop) | Bardzo wysoka | Części o złożonych kształtach, produkcja wielkoseryjna | Transfer technologii dla procesów CIM, kluczowy dla produkcji Komponenty OEM SiC o skomplikowanych wzorach. |

| Urządzenia do odlewania pod ciśnieniem | Zawiesina pod ciśnieniem | 0,1 – 5 MPa | Temperatura otoczenia | Średni do wysokiego | Złożone kształty wydrążone, ulepszone odlewanie z zawiesiny | Wsparcie w tworzeniu zaawansowanych linii odlewniczych dla specjalistycznych techniczne komponenty ceramiczne. |

Rozważania dotyczące projektowania i działania dla optymalnej wydajności maszyny do formowania SiC

Osiągnięcie optymalnej wydajności z maszyn do formowania węglika krzemu i konsekwentne wytwarzanie wysokiej jakości Niestandardowe produkty SiC to coś więcej niż tylko wybór odpowiedniego sprzętu. Wymaga to starannego zwrócenia uwagi na zasady projektowania, skrupulatne praktyki operacyjne i głębokie zrozumienie zachowania materiałów SiC podczas procesu formowania. Inżynierowie i operatorzy muszą współpracować, aby zapewnić precyzyjne dostrojenie zarówno maszyny, jak i procesu.

Projektowanie form do węglika krzemu: Forma jest krytycznym elementem interfejsu w procesie formowania SiC. Jej konstrukcja bezpośrednio wpływa na jakość części, dokładność wymiarową i wydajność produkcji.

- Wybór materiału: Formy do obróbki SiC, zwłaszcza do technik ściernych, takich jak formowanie wtryskowe lub prasowanie na sucho, muszą być wykonane z hartowanych stali narzędziowych, stopów węglików, a nawet materiałów ceramicznych, aby wytrzymać zużycie. Powłoki powierzchniowe (np. TiN, CrN) mogą dodatkowo wydłużyć żywotność formy.

- Kąty pochylenia: Odpowiednie kąty pochylenia są niezbędne, aby ułatwić łatwe wyjmowanie zielonej części SiC z formy, zapobiegając uszkodzeniom i skracając czasy cyklu.

- Projektowanie wlewków i kanałów (do formowania wtryskowego/odlewania z zawiesiny): Właściwa konstrukcja wlewków i kanałów zapewnia równomierne wypełnienie gniazda formy, minimalizuje turbulencje, zapobiega uwięzieniu powietrza i kontroluje położenie linii łączenia.

- Odpowietrzanie: Powietrze uwięzione w gnieździe formy może powodować wady w formowanej części. Skuteczne odpowietrzanie umożliwia ucieczkę powietrza podczas wypełniania formy materiałem SiC.

- Naddatek na Skurcz: Elementy SiC ulegają znacznemu skurczowi podczas suszenia i spiekania (może to być 15-25% lub więcej, w zależności od gatunku SiC i gęstości wypraski). Gniazda form muszą być zaprojektowane jako powiększone, aby dokładnie skompensować ten skurcz. Wymaga to precyzyjnej wiedzy na temat konkretnego proszku SiC i parametrów procesu.

- Zarządzanie termiczne (dla CIM): W procesach takich jak wtryskiwanie ceramiki temperatura formy musi być precyzyjnie kontrolowana, aby zapewnić prawidłowy przepływ wsadu i krzepnięcie części. Kanały chłodzące/grzewcze wewnątrz formy są kluczowe.

Ustawienia parametrów maszyny: Optymalizacja parametrów maszyny jest kluczem do osiągnięcia spójnych wyników i maksymalizacji potencjału Twojej sprzętu do formowania SiC.

- Ciśnienie: Niezależnie od tego, czy jest to ciśnienie zagęszczania w prasowaniu na sucho, ciśnienie wtrysku w CIM, czy ciśnienie izostatyczne w CIP, zastosowanie prawidłowego i stałego ciśnienia jest niezbędne do osiągnięcia pożądanej gęstości wypraski i zminimalizowania porowatości.

- Temperatura: W przypadku CIM temperatury cylindra i dyszy muszą być starannie kontrolowane, aby zapewnić odpowiednią lepkość wsadu. Temperatura formy również odgrywa znaczącą rolę. W przypadku innych procesów kontrola temperatury otoczenia może być ważna dla spójności materiału.

- Czas cyklu: Obejmuje to czas wypełniania, czas utrzymywania ciśnienia, czas chłodzenia/utwardzania i czas wyjmowania. Optymalizacja każdej fazy cyklu jest kluczowa dla produktywności bez pogarszania jakości części.

- Prędkość: Prędkość wtrysku w CIM lub prędkość prasowania w prasach mechanicznych może wpływać na przepływ materiału, gęstość części i potencjalne wady.

- Systemy podawania materiału: Spójne i dokładne podawanie materiału do formierki jest niezbędne. W przypadku proszków oznacza to jednolity przepływ i zapobieganie segregacji. W przypadku wsadu CIM oznacza to spójne dostarczanie stopu.

Najlepsze praktyki operacyjne:

- Kontrola Surowców: Jakość i spójność proszku SiC i wszelkich użytych spoiw ma ogromne znaczenie. Zmiany w wielkości cząstek, czystości lub charakterystyce spoiwa będą miały bezpośredni wpływ na wydajność formowania i właściwości produktu końcowego.

- Kalibracja i konserwacja maszyny: Regularna kalibracja czujników ciśnienia, regulatorów temperatury i innych krytycznych elementów maszyny jest niezbędna. Proaktywny harmonogram konserwacji, zwłaszcza w przypadku części zużywających się, takich jak śruby, cylindry i elementy matryc narażone na ścierny SiC, zapobiegnie nieoczekiwanym przestojom i zapewni spójną przemysłowej ceramiki.

- Monitorowanie procesu: Wdrożenie monitorowania w czasie rzeczywistym kluczowych parametrów procesu (np. profili ciśnienia, temperatur, czasów wypełniania) może pomóc we wczesnym wykrywaniu odchyleń i umożliwić podjęcie działań naprawczych.

- Szkolenie operatorów: Dobrze wyszkoleni operatorzy, którzy rozumieją niuanse materiałów SiC i specyficzne technologii formowania węglika krzemu używane, są nieocenieni. Mogą identyfikować potencjalne problemy i dokonywać odpowiednich korekt.

- Minimalizacja zużycia:

- Używaj materiałów odpornych na zużycie do elementów maszyny stykających się z SiC.

- Optymalizuj parametry procesu, aby zmniejszyć zużycie ścierne (np. unikaj nadmiernych prędkości lub ciśnień, jeśli nie jest to konieczne).

- Zapewnij prawidłowe ustawienie elementów formy.

Osiąganie wąskich tolerancji i doskonałego wykończenia powierzchni dzięki nowoczesnym maszynom do formowania SiC

W dziedzinie wysokowydajnych komponentów przemysłowych, szczególnie do zastosowań w półprzewodnikach, lotnictwie i metrologii precyzyjnej, zapotrzebowanie na wąskie tolerancje wymiarowe i nienaganne wykończenie powierzchni jest nieustanne. Węglik krzemu, ze swoimi wyjątkowymi właściwościami, jest często materiałem z wyboru do tych krytycznych zastosowań. Nowoczesne maszyn do formowania węglika krzemu, w połączeniu ze zoptymalizowanymi procesami i wysokiej jakości oprzyrządowaniem, odgrywają kluczową rolę w osiąganiu tych rygorystycznych wymagań bezpośrednio na etapie formowania, minimalizując w ten sposób potrzebę kosztownych i czasochłonnych operacji wykańczających.

Zdolność sprzętu do formowania SiC do produkcji części o wysokiej precyzji wynika z kilku kluczowych czynników:

- Sztywność maszyny i precyzyjna kontrola: Zaawansowane formierki są zbudowane z wysoką sztywnością konstrukcyjną, aby zminimalizować ugięcie pod wysokim ciśnieniem formowania. W połączeniu z zaawansowanymi serwoelektrycznymi lub hydraulicznymi systemami sterowania, pozwala to na niezwykle precyzyjne i powtarzalne ruchy płyt maszyny, jednostek wtryskowych i elementów formy. Ta precyzja przekłada się bezpośrednio na spójne wymiary części.

- Jakość i konstrukcja formy: Forma jest negatywem części; dlatego jej dokładność jest najważniejsza. Wysokoprecyzyjna obróbka gniazd formy, w połączeniu z zastosowaniem stabilnych wymiarowo i odpornych na zużycie materiałów formy, jest niezbędna. Konstrukcja musi również uwzględniać jednolity przepływ materiału i przewidywalny skurcz Niestandardowe produkty SiC podczas późniejszego usuwania spoiwa i spiekania.

- Optymalizacja parametrów procesu:

- Do formowania wtryskowego (CIM): Precyzyjna kontrola prędkości wtrysku, ciśnienia, ciśnienia docisku, temperatury stopu i temperatury formy jest kluczowa. Nowoczesne maszyny do wtryskiwania ceramiki oferują sterowanie w pętli zamkniętej nad tymi parametrami, zapewniając, że gniazdo formy jest wypełnione całkowicie i równomiernie, a część krzepnie z minimalnym naprężeniem wewnętrznym i wypaczeniem.

- Do prasowania (na sucho/izostatycznego): Dokładna kontrola ciśnienia zagęszczania i rozkładu ciśnienia zapewnia jednolitą gęstość wypraski. Zmiany gęstości wypraski mogą prowadzić do różnicowego skurczu podczas spiekania, wpływając na wymiary końcowe i tolerancje. Izostatyczne prasowanie SiC metody, ze swojej natury, zapewniają bardziej jednolite zagęszczanie, co prowadzi do lepszej kontroli wymiarowej w przypadku złożonych kształtów.

- Spójność materiału: Charakterystyka proszku SiC (rozkład wielkości cząstek, morfologia) i systemu spoiwa (do CIM lub granulacji) musi być bardzo spójna. Zmiany mogą wpływać na zachowanie podczas przepływu, gęstość upakowania i skurcz, co wpływa na tolerancje końcowe i wykończenie powierzchni.

- Near-Net-Shape Manufacturing: Technologie takie jak CIM są szczególnie biegłe w wytwarzaniu części o kształcie zbliżonym do ostatecznego. Oznacza to, że formowany element jest bardzo zbliżony do wymaganych wymiarów końcowych, co znacznie zmniejsza lub nawet eliminuje potrzebę szlifowania, docierania lub polerowania. Jest to duża oszczędność kosztów i czasu, szczególnie w przypadku złożonych Komponenty OEM SiC.

Wpływ na wykończenie powierzchni: Wykończenie powierzchni formowanej części SiC zależy w dużej mierze od wykończenia powierzchni gniazda formy i wielkości cząstek użytego proszku SiC.

- Wysoko polerowane powierzchnie formy nadadzą gładsze wykończenie zielonej części SiC.

- Drobniejsze proszki SiC zazwyczaj dają gładsze powierzchnie po spiekaniu.

- Sam proces formowania, jeśli jest dobrze kontrolowany, może zminimalizować wady powierzchni, takie jak linie przepływu lub linie łączenia, które mogą być krytyczne dla technicznych części ceramicznych stosowanych w uszczelnieniach lub łożyskach.

Poniższa tabela ilustruje, jak różne techniki formowania, umożliwione przez specyficzne możliwości maszyny, przyczyniają się do tolerancji i wykończenia powierzchni:

| Technika formowania | Typowe osiągalne tolerancje (względne) | Typowe wykończenie powierzchni (Ra) – po formowaniu/wypraska | Kluczowe atrybuty maszyny dla precyzji |

|---|---|---|---|

| Prasowanie na sucho | Umiarkowany | 0,8 – 3,2 µm (zależy od proszku/matrycy) | Precyzyjna kontrola ciśnienia, jakość matrycy, automatyczna spójność |

| Prasowanie izostatyczne na zimno | Dobry | 0,4 – 1,6 µm (zależy od materiału formy) | Równomierne przykładanie nacisku, jakość elastycznych narzędzi. |

| Wtryskiwanie ceramiki | Doskonała (najściślejsza) | 0,2 – 0,8 µm (w dużym stopniu zależy od wykończenia formy) | Precyzyjna kontrola wtrysku, stabilność temperatury, doskonała konstrukcja formy, drobne proszki. |

| Odlewanie z zawiesiny | Od zadowalającej do umiarkowanej | 1,6 – 6,3 µm (zależy od materiału formy) | Jakość poślizgu, jakość powierzchni formy. Wspomaganie ciśnieniowe może poprawić. |

Chociaż nowoczesne maszynami do formowania SiC mogą osiągnąć niezwykłą precyzję, należy pamiętać, że ostateczne, spiekane tolerancje i wykończenie powierzchni będą również zależeć od samego procesu spiekania. Jednak rozpoczęcie od bardzo dokładnej i dobrze uformowanej zielonej części jest najważniejszym krokiem.

Sicarb Tech rozumie zawiłą relację między sprzętu do produkcji węglika krzemu, kontrolą procesów i ostateczną jakością komponentów. Wykorzystując swoją wiedzę i zaawansowane zasoby technologiczne Chińskiej Akademii Nauk, pomagają klientom w specyfikacji i pozyskiwaniu sprzętu do formowania SiC zdolnych do spełnienia najbardziej wymagających wymagań dotyczących tolerancji i wykończenia powierzchni. Ich wsparcie obejmuje optymalizację całego łańcucha produkcyjnego, od Maszyny do formowania proszku SiC i przygotowania do ostatecznej oceny jakości, zapewniając firmom możliwość pewnej produkcji precyzyjne komponenty SiC do zastosowań przemysłowych o wysokiej wartości.

Poza maszyną: Niezbędne procesy po formowaniu i integracja sprzętu

Droga elementu z węglika krzemu od surowego proszku do gotowej, wysokowydajnej części obejmuje kilka krytycznych etapów wykraczających poza wstępny proces formowania. Podczas gdy maszyny do formowania węglika krzemu odgrywa kluczową rolę w kształtowaniu zielonego elementu, kolejne procesy po formowaniu są równie ważne dla osiągnięcia pożądanych właściwości materiału, dokładności wymiarowej i ogólnej funkcjonalności. Ponadto bezproblemowa integracja formierek z urządzeniami downstream i upstream jest kluczem do ustanowienia wydajnej i spójnej linii produkcyjnej SiC.

Kluczowe procesy po formowaniu:

- Usuwanie spoiwa (Debinding):

- Krok ten jest niezbędny w przypadku części produkowanych w procesach takich jak Ceramic Injection Molding (CIM) lub innych technikach formowania z użyciem spoiwa. Uformowana zielona część zawiera znaczną ilość organicznego spoiwa, które zapewniało plastyczność podczas formowania. Spoiwo to należy ostrożnie usunąć przed spiekaniem, aby uniknąć defektów, takich jak pęknięcia, pęcherze lub zanieczyszczenie węglem w gotowej części SiC.

- Sprzęt: Usuwanie spoiwa odbywa się zazwyczaj w specjalnych piecach lub piecach z precyzyjną kontrolą temperatury i często kontrolowaną atmosferą (powietrze, gaz obojętny lub próżnia). Termiczne usuwanie spoiwa polega na powolnym podgrzewaniu części w celu pirolizy spoiwa. Do określonych systemów spoiw można również stosować usuwanie spoiwa rozpuszczalnikami lub katalityczne usuwanie spoiwa.

- Integracja: Produkt z maszyn do formowania węglika krzemu (zielone części) wymaga ostrożnego obchodzenia się i przenoszenia do pieców do usuwania spoiwa. Zautomatyzowane systemy obsługi mogą być korzystne w przypadku produkcji wielkoseryjnej.

- Spiekanie:

- Spiekanie to proces wysokotemperaturowy, który przekształca porowate, pozbawione spoiwa (lub formowane bezpośrednio, w przypadku prasowania bez spoiwa) zielone ciało SiC w gęsty, mocny element ceramiczny. Podczas spiekania cząstki SiC łączą się ze sobą, a część znacznie się kurczy.

- Sprzęt: Spiekanie SiC wymaga bardzo wysokich temperatur (często >2000°C dla SSiC) i kontrolowanych atmosfer (np. argon, próżnia lub specyficzne gazy reaktywne dla RBSiC). Stosuje się specjalistyczne piece do spiekania w wysokich temperaturach, które mogą być typu wsadowego lub ciągłego. Należą do nich piece z ogrzewaniem rezystancyjnym grafitowym, piece z ogrzewaniem indukcyjnym lub piece mikrofalowe.

- Integracja: Części pozbawione spoiwa są ostrożnie umieszczane na podkładkach do spiekania (często wykonanych z grafitu lub samego SiC) i przenoszone do pieca do spiekania. Wybór cyklu spiekania (profil temperatury, atmosfera, czas trwania) jest krytyczny i zależy od gatunku SiC i pożądanych właściwości końcowych.

- Obróbka skrawaniem/wykańczanie (w razie potrzeby):

- Chociaż techniki formowania bliskie kształtu netto mają na celu zminimalizowanie lub wyeliminowanie obróbki skrawaniem, niektóre Niestandardowe produkty SiC mogą wymagać dalszego szlifowania, docierania, polerowania lub cięcia, aby osiągnąć wyjątkowo wąskie tolerancje, określone wykończenia powierzchni lub złożone cechy niedostępne tylko poprzez formowanie.

- Sprzęt: Ze względu na ekstremalną twardość SiC stosuje się wyłącznie narzędzia diamentowe. Obejmuje to diamentowe tarcze szlifierskie, płyty do docierania z zawiesinami diamentowymi, diamentowe piły drutowe i ultradźwiękowe zestawy do obróbki skrawaniem.

- Integracja: Części z pieca do spiekania, po schłodzeniu i kontroli, są przenoszone do obszaru obróbki skrawaniem. Często wymagane są precyzyjne uchwyty do utrzymywania twardych elementów ceramicznych podczas obróbki skrawaniem.

- Czyszczenie i kontrola jakości:

- Po wszystkich etapach przetwarzania elementy SiC są zazwyczaj czyszczone w celu usunięcia wszelkich zanieczyszczeń lub pozostałości.

- Przeprowadzana jest kompleksowa kontrola jakości, w tym sprawdzanie wymiarów (za pomocą współrzędnościowych maszyn pomiarowych, skanerów laserowych), pomiary chropowatości powierzchni, pomiary gęstości, kontrola wizualna pod kątem wad i potencjalnie badania nieniszczące (NDT), takie jak prześwietlenie rentgenowskie lub kontrola ultradźwiękowa dla krytycznych Komponenty OEM SiC.

- Sprzęt: Stacje czyszczące (myjki ultradźwiękowe), sprzęt metrologiczny, systemy NDT.

Linie produkcyjne SiC pod klucz: Założenie kompletnego zakładu produkcyjnego SiC wymaga starannego planowania i integracji wszystkich tych etapów. W tym miejscu nieoceniony staje się kompetentny partner. Sicarb Tech wyróżnia się w tej dziedzinie, oferując Projekt pod klucz usługi. Opierając się na ich głębokim zrozumieniu technologii formowania węglika krzemu i szerszego ekosystemu produkcji SiC w Weifang i poza nim, mogą pomóc klientom w:

- Projektowaniu optymalnego układu fabryki.

- Określaniu i pozyskiwaniu wszystkich niezbędnych urządzeń, od jednostek przygotowania proszku i maszyn do formowania węglika krzemu po piece do usuwania spoiwa, wysokotemperaturowe piece do spiekania i urządzenia do wykańczania/kontroli jakości.

- Nadzorowaniu instalacji i uruchomienia całej maszyn do ceramiki przemysłowej linii.

- Zapewnianiu transferu technologii, know-how procesowego i szkolenia w zakresie produkcji próbnej i bieżącej działalności.

Związek Sicarb Tech z Chińską Akademią Nauk zapewnia, że wdrażana technologia i procesy są najnowocześniejsze i niezawodne. Ich holistyczne podejście zapewnia, że maszyny do formowania węglika krzemu nie jest odizolowanym elementem wyposażenia, ale integralną częścią dobrze zorganizowanego systemu produkcyjnego zaprojektowanego do produkcji wysokiej jakości technicznych części ceramicznych wydajnie i efektywnie kosztowo. Jest to szczególnie korzystne dla firm, które chcą ustanowić specjalistyczne możliwości produkcji SiC w swoich krajach, zapewniając bardziej efektywną inwestycję i gwarantowany współczynnik nakładów i wyników.

Sicarb Tech: Twój partner w zaawansowanej technologii produkcji SiC i sprzęcie

W złożonym i szybko rozwijającym się krajobrazie zaawansowanej ceramiki, w szczególności węglika krzemu, posiadanie kompetentnego i niezawodnego partnera może być czynnikiem odróżniającym sukces od stagnacji. Sicarb Tech wyróżnia się jako taki partner, głęboko osadzony w sercu chińskiego przemysłu SiC w mieście Weifang – regionie odpowiedzialnym za ponad 80% krajowej produkcji węglika krzemu. Od 2015 roku SicSino odgrywa zasadniczą rolę we wprowadzaniu i wdrażaniu zaawansowanej technologii produkcji SiC, wspierając produkcję na dużą skalę i znaczne postępy technologiczne wśród lokalnych przedsiębiorstw. Ich podróż była świadkiem i aktywnym przyczynianiem się do wzrostu i rozwoju tego kluczowego klastra przemysłowego.

Kompleksowa wiedza specjalistyczna w zakresie niestandardowej produkcji SiC: SicSino szczyci się krajowym zespołem profesjonalistów najwyższej klasy, specjalizującym się w niestandardowej produkcji produktów z węglika krzemu. Ich wiedza specjalistyczna nie ogranicza się do jednego aspektu produkcji SiC; zamiast tego posiadają szeroki wachlarz technologii obejmujących:

- Technologia materiałowa: Dogłębne zrozumienie różnych gatunków SiC (RBSiC, SSiC, SiSiC itp.), charakterystyki proszku i ich przydatności do różnych zastosowań.

- Technologia procesowa: Mistrzostwo w różnych technikach formowania, w tym tych wymagających specjalistycznych maszyn do formowania węglika krzemu, a także procesów usuwania spoiwa, spiekania i wykańczania.

- Technologia projektowania: Wiedza specjalistyczna w projektowaniu Niestandardowe produkty SiC pod kątem możliwości produkcyjnych, optymalizacja pod kątem wydajności w wymagających zastosowania przemysłowe.

- Technologie pomiaru i oceny: Możliwości dokładnej kontroli jakości i walidacji wydajności techniczne komponenty ceramiczne.

Ten zintegrowany proces, od surowców po gotowe produkty, umożliwia Sicarb Tech spełnianie różnorodnych potrzeb w zakresie dostosowywania dla hurtowe części SiC, Komponenty OEM SiCi specjalistyczne precyzyjne komponenty SiCZ powodzeniem wsparli ponad dziesięć lokalnych przedsiębiorstw swoimi technologiami, zwiększając ich możliwości produkcyjne i jakość produktów.

Rozwiązania pod klucz i transfer technologii: Oprócz dostarczania wysokiej jakości, konkurencyjnych cenowo komponentów z węglika krzemu na zamówienie z Chin, Sicarb Tech jest zaangażowany w wzmacnianie pozycji globalnych partnerów. Dla klientów, którzy chcą założyć własne specjalistyczne zakłady produkcyjne SiC, SicSino oferuje kompleksowe Projekt pod klucz usługi. Obejmuje to:

- Transfer technologii: Zapewnienie know-how w zakresie profesjonalnej produkcji węglika krzemu.

- Projekt fabryki: Dostosowywanie układów zakładów w celu optymalizacji przepływu pracy i wydajności.

- Zakup specjalistycznego sprzętu: Pomoc w wyborze i pozyskiwaniu wszystkich niezbędnych maszyn, w tym zaawansowanych maszyn do formowania węglika krzemu, pieców do spiekania i oprzyrządowania do kontroli jakości.

- Instalacja i uruchomienie: Nadzorowanie konfiguracji i uruchomienia linii produkcyjnej.

- Wsparcie produkcji próbnej: Kierowanie wstępnymi seriami produkcyjnymi w celu zapewnienia płynnej pracy i wysokiej jakości produkcji.

Ta holistyczna oferta usług zapewnia, że klienci otrzymują nie tylko sprzęt, ale w pełni operacyjne i wydajne możliwości produkcyjne, co prowadzi do bardziej efektywnej inwestycji, niezawodnej transformacji technologicznej i gwarantowanego współczynnika nakładów i wyników.

Poniższa tabela podkreśla kluczowe mocne strony Sicarb Tech jako partnera:

| Możliwości SicSino | Opis | Korzyść dla klienta |

|---|---|---|

| Lokalizacja i wgląd w branżę | Siedziba w Weifang, centrum chińskiej produkcji SiC. Dogłębne zrozumienie lokalnego przemysłu i łańcucha dostaw. | Dostęp do rozległej sieci zasobów, opłacalnych rozwiązań i wgląd w najlepsze praktyki branżowe. |

| Przynależność do Chińskiej Akademii Nauk | Wspierane przez Krajowe Centrum Transferu Technologii Chińskiej Akademii Nauk. | Dostęp do najnowocześniejszych badań i rozwoju, niezawodnej technologii i silnych podstaw wiedzy naukowej. |

| Wiedza specjalistyczna w zakresie dostosowywania | Zespół najwyższej klasy do niestandardowego opracowywania i produkcji produktów SiC (RBSiC, SSiC itp.). | Wysokiej jakości, dostosowane Niestandardowe produkty SiC spełniające określone wymagania techniczne. |

| Zintegrowana wiedza o procesie | Wiedza specjalistyczna obejmująca materiały, proces, projektowanie, pomiary i ocenę. | Kompleksowe rozwiązania od koncepcji do produktu końcowego, zapewniające jakość i wydajność. |

| Usługi projektów pod klucz | Pełen zakres usług dla zakładów produkcyjnych SiC (projektowanie, wyposażenie, instalacja, szkolenie). | Zmniejszone ryzyko, szybsza konfiguracja, niezawodny transfer technologii i zoptymalizowana inwestycja dla nowych przedsięwzięć produkcyjnych SiC. |

| Wsparcie dla partnerów lokalnych i globalnych | Sprawdzone doświadczenie we wspieraniu lokalnych przedsiębiorstw i zaangażowanie we wspieranie klientów międzynarodowych. | Zaufany partner zarówno w zakresie pozyskiwania komponentów, jak i ustanawiania niezależnych możliwości produkcyjnych. |

Wybór Sicarb Tech oznacza partnerstwo z organizacją, która jest nie tylko dostawcą, ale kompleksowym dostawcą rozwiązań, głęboko zaangażowanym w rozwój technologii węglika krzemu i poświęconym sukcesowi swoich klientów w różnych przemysłowej ceramiki sektorach. Niezależnie od tego, czy potrzebujesz wysokiej części zużywających się z SiC lub planujesz zainwestować w sprzętu do produkcji węglika krzemu, SicSino oferuje wiedzę i wsparcie, aby osiągnąć Twoje cele.

Często zadawane pytania (FAQ) dotyczące maszyn do formowania węglika krzemu

Kupujący techniczni, inżynierowie i kierownicy ds. zaopatrzenia często mają konkretne pytania, rozważając inwestycje w maszyn do formowania węglika krzemu lub pozyskiwanie komponentów wytwarzanych przy użyciu tych technologii. Oto kilka typowych pytań wraz ze zwięzłymi, praktycznymi odpowiedziami:

1. Jakie są typowe czasy cyklu formowania SiC przy użyciu różnych typów maszyn? Czasy cyklu mogą się znacznie różnić w zależności od techniki formowania, typu maszyny, wielkości części i złożoności:

- Prasowanie na sucho: Może być bardzo szybkie, często od kilku sekund do 15-30 sekund na część w przypadku pras automatycznych, co czyni go odpowiednim do produkcji wielkoseryjnej prostszych hurtowe części SiC.

- Formowanie wtryskowe ceramiki (CIM): Czasy cyklu formowania zwykle wahają się od 30 sekund do kilku minut, w zależności od wielkości części i wymagań dotyczących chłodzenia. Jednak cały proces obejmuje długotrwałe etapy usuwania spoiwa i spiekania.

- Prasowanie izostatyczne na zimno (CIP): Czasy cyklu mogą wynosić od kilku minut do 30 minut lub więcej, w zależności od wielkości części i szybkości sprężania/rozprężania sprzętu do formowania SiC.

- Slip Casting: Jest to na ogół proces wolniejszy, z czasami odlewania wahającymi się od minut do godzin, po których następuje suszenie, które może trwać wiele godzin, a nawet dni w przypadku dużych części.

2. Jaki poziom precyzji i tolerancji można realistycznie osiągnąć dzięki nowoczesnym maszynom do formowania SiC dla niestandardowych produktów SiC? Nowoczesny maszynami do formowania SiC, szczególnie CIM i prasy o wysokiej precyzji, mogą osiągnąć bardzo wąskie tolerancje na surowym wyrobie.

- CIM: Często można osiągnąć tolerancje surowego wyrobu w zakresie ±0,3% do ±0,5% wymiaru nominalnego. Po spiekaniu typowe tolerancje po spiekaniu dla dobrze kontrolowanych części SSiC mogą wynosić około ±0,5% do ±1%, a nawet mniej dla określonych wymiarów przy zoptymalizowanych procesach. W przypadku ekstremalnie wysokiej precyzji zwykle wymagane jest szlifowanie/docieranie po spiekaniu.

- Prasowanie na sucho: Tolerancje są na ogół szersze niż w CIM, być może ±1% do ±2% na surowych wyrobach i odpowiednio szersze po spiekaniu.

- Prasowanie izostatyczne: Oferuje dobrą spójność wymiarową, z tolerancjami po spiekaniu często mieszczącymi się w granicach ±1%. Niezbędne jest omówienie konkretnych wymagań dotyczących tolerancji z Twoim ceramika techniczna dostawcy lub producenta maszyn, ponieważ w dużej mierze zależy to od gatunku SiC, geometrii części i ogólnej kontroli procesu. Sicarb Tech może dostarczyć szczegółowe wskazówki dotyczące osiągalnych tolerancji dla ich Niestandardowe produkty SiC i możliwości linii produkcyjnych, które pomagają uruchomić.

3. Jak wybór maszyny i procesu formowania wpływa na końcowe właściwości (np. gęstość, wytrzymałość) elementu z węglika krzemu? Maszyna i proces formowania mają bezpośredni wpływ na charakterystykę surowego wyrobu (gęstość, jednorodność, obecność defektów), co z kolei znacząco wpływa na końcowe właściwości po spiekaniu:

- Gęstość surowego wyrobu: Wyższa i bardziej jednolita gęstość surowego wyrobu na ogół prowadzi do wyższej gęstości po spiekaniu, zmniejszonej zmienności skurczu i poprawionej wytrzymałości mechanicznej. Maszyny oferujące wyższe ciśnienia zagęszczania (prasy, HIP) lub lepsze upakowanie cząstek (zoptymalizowane CIM, odlewanie żelowe) przyczyniają się do lepszych surowych wyrobów.

- Wprowadzanie defektów: Słabe formowanie (np. uwięzienie powietrza, linie łączenia w CIM, gradienty gęstości w prasowaniu) może wprowadzić defekty w surowym wyrobie, które mogą utrzymywać się lub pogarszać podczas spiekania, prowadząc do niższej wytrzymałości i niezawodności w końcowym precyzyjnym elemencie SiC.

- Mikrostruktura: Proces formowania może wpływać na rozmieszczenie cząstek i rozkład porów w stanie surowym, co wpływa na ewolucję mikrostruktury podczas spiekania. Specjalistyczne sprzętu do produkcji węglika krzemu jest zaprojektowane w celu optymalizacji formowania surowego wyrobu dla określonych gatunków SiC, maksymalizując potencjał dla doskonałych właściwości końcowych.

4. Jakie są główne aspekty konserwacji maszyn do formowania węglika krzemu, szczególnie biorąc pod uwagę ścierny charakter SiC? Węglik krzemu jest wysoce ścierny, dlatego konserwacja jest krytycznym aspektem:

- Wymiana części zużywających się: Elementy mające bezpośredni kontakt z proszkiem lub wsadem SiC (np. śruby i cylindry w maszynach CIM, matryce i stemple w prasach, dysze) będą ulegać zużyciu i wymagać okresowej wymiany. Używanie maszyn zaprojektowanych z utwardzonych, odpornych na zużycie materiałów jest niezbędne do przedłużenia ich żywotności.

- Kalibracja: Regularna kalibracja czujników ciśnienia, regulatorów temperatury i przetworników przemieszczenia jest niezbędna dla zapewnienia spójnej wydajności.

- Smarowanie: Prawidłowe smarowanie ruchomych części zgodnie z harmonogramem producenta.

- Układy hydrauliczne (jeśli dotyczy): Monitorowanie poziomu, jakości i filtrów płynu hydraulicznego.

- Czyszczenie: Regularne czyszczenie w celu zapobiegania gromadzeniu się pyłu lub pozostałości SiC, które mogą przyspieszyć zużycie lub powodować problemy operacyjne. Współpraca z dostawcą, takim jak Sicarb Tech, który może doradzać w zakresie protokołów konserwacji w ramach ich Projekt pod klucz usług lub konsultacji dotyczących sprzętu, jest bardzo korzystna dla zapewnienia długowieczności i niezawodności Twojego maszyn do ceramiki przemysłowej.

5. Czy Sicarb Tech może pomóc w wyborze odpowiedniej maszyny do formowania, jeśli chcemy produkować określony typ komponentu SiC we własnym zakresie? Zdecydowanie. Sicarb Tech wyróżnia się w zapewnianiu kompleksowego wsparcia dla klientów, którzy chcą założyć lub zmodernizować swoje możliwości produkcyjne SiC. Wykorzystując swoją głęboką wiedzę w różnych technologiach formowania węglika krzemu i ich dostęp do Narodowego Centrum Transferu Technologii Chińskiej Akademii Nauk, mogą:

- Analizować Twoje specyficzne wymagania dotyczące komponentów (geometria, gatunek materiału, objętość, tolerancje).

- Polecić najbardziej odpowiednią technologię formowania i typ maszyny do formowania węglika krzemu.

- Pomagać w pozyskiwaniu wysokiej jakości, opłacalnych sprzętu do formowania SiC, potencjalnie wykorzystując ich sieć w klastrze Weifang SiC.

- Zapewniać wsparcie w integracji maszyny z Twoją linią produkcyjną i oferować transfer technologii dla wydajnej pracy. Ich celem jest zapewnienie, że zainwestujesz w maszyny, które nie tylko spełniają Twoje obecne potrzeby w zakresie Komponenty OEM SiC lub innych części, ale także wspierają Twój przyszły wzrost.

Wniosek: Wykorzystanie zaawansowanego formowania dla doskonałych rozwiązań z węglika krzemu

Podróż przez zawiłości maszyn do formowania węglika krzemu podkreśla ich kluczową rolę w odblokowywaniu pełnego potencjału tego niezwykłego materiału dla wymagających środowisk przemysłowych. Od zwiększania precyzji Niestandardowe produkty SiC po umożliwienie masowej produkcji złożonych Komponenty OEM SiC, te specjalistyczne maszyny są niezastąpionymi narzędziami dla producentów dążących do doskonałości. Zdolność do osiągania wąskich tolerancji, doskonałych wykończeń powierzchni i spójnych właściwości materiałowych przekłada się bezpośrednio na zwiększoną wydajność i niezawodność w zastosowaniach obejmujących lotnictwo, produkcję półprzewodników, energetykę i inne.

Wybór odpowiedniej sprzętu do formowania SiC, optymalizacja jej działania i efektywna integracja z kompleksową linią produkcyjną wymaga połączenia wiedzy technicznej, wiedzy o materiałach i praktycznego wglądu w produkcję. Rozważania są wieloaspektowe, od projektu formy i doboru materiałów po precyzyjną kontrolę parametrów i staranną konserwację, szczególnie podczas obchodzenia się ze ściernym charakterem węglika krzemu.

W tym złożonym krajobrazie partnerzy tacy jak Sicarb Tech stają się nieocenionym atutem. Ich głęboko zakorzeniona wiedza w Weifang, epicentrum chińskiego przemysłu SiC, w połączeniu z potężnym wsparciem naukowym Chińskiej Akademii Nauk, pozycjonuje ich w wyjątkowy sposób, aby prowadzić firmy. Niezależnie od tego, czy chodzi o pozyskiwanie wysokiej jakości technicznych części ceramicznych, zapewnianie konsultacji dotyczących sprzętu do produkcji węglika krzemu, czy dostarczanie kompletnych liniami produkcyjnymi SiC pod klucz, SicSino oferuje ścieżkę do niezawodnych, wysokiej jakości i opłacalnych rozwiązań produkcyjnych. Ich zaangażowanie w transfer technologii i kompleksowe wsparcie umożliwia przemysłom na całym świecie wykorzystanie wyjątkowych korzyści płynących z węglika krzemu, napędzając innowacje i wydajność w najtrudniejszych zastosowaniach. Wykorzystując zaawansowane technologie formowania i współpracując z doświadczonymi ekspertami, firmy mogą pewnie poruszać się po zawiłościach produkcji SiC i zapewnić sobie przewagę konkurencyjną na globalnym rynku.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.