Opanowanie precyzji i trwałości: Przewodnik po sprzęcie do wytłaczania węglika krzemu

Udział

Węglik krzemu (SiC) jest podstawowym materiałem w zastosowaniach przemysłowych o wysokiej wydajności, cenionym za wyjątkową twardość, przewodność cieplną i odporność na zużycie oraz ataki chemiczne. Dla producentów, którzy chcą wytwarzać złożone komponenty SiC, takie jak rury, pręty i niestandardowe profile o stałej jakości i precyzji, sprzęt do wytłaczania węglika krzemu jest niezbędny. To zaawansowane urządzenie ma kluczowe znaczenie w kształtowaniu pasty SiC w pożądane formy przed krytycznym procesem spiekania, umożliwiając produkcję wytrzymałych części do wymagających środowisk. Ponieważ branże, od półprzewodników po przemysł lotniczy, w coraz większym stopniu polegają na doskonałych właściwościach SiC, zrozumienie zawiłości procesu wytłaczania i związanego z nim sprzętu staje się kluczowe dla inżynierów, kierowników ds. zakupów i nabywców technicznych. Ten wpis na blogu zagłębia się w świat sprzętu do wytłaczania SiC, badając jego zastosowania, zalety, aspekty projektowe i sposób wyboru odpowiedniego dostawcy dla Twoich potrzeb produkcyjnych.

Wprowadzenie do sprzętu do wytłaczania węglika krzemu: Kształtowanie przyszłości wysokiej wydajności

Wytłaczanie węglika krzemu to specjalistyczny proces produkcyjny stosowany do wytwarzania ciągłych, jednolitych kształtów z past ceramicznych na bazie SiC. Sercem tego procesu jest sprzęt do wytłaczania węglika krzemu, który zazwyczaj obejmuje wytłaczarkę wysokociśnieniową, precyzyjne matryce i często zintegrowane systemy sterowania. Sprzęt ten jest zaprojektowany do obsługi ściernego charakteru proszków SiC zmieszanych ze spoiwami i plastyfikatorami, wymuszając przepływ mieszaniny przez specjalnie zaprojektowaną matrycę w celu utworzenia zielonych korpusów o precyzyjnych profilach przekroju. Te zielone części są następnie poddawane suszeniu i spiekaniu w wysokiej temperaturze, aby osiągnąć ich ostateczny, wyjątkowo twardy i trwały stan.

Nie można przecenić znaczenia specjalistycznej technologii wytłaczania SiC . W przeciwieństwie do konwencjonalnego wytłaczania metali lub polimerów, ceramika wytłaczanie, szczególnie materiału tak twardego jak SiC, stwarza wyjątkowe wyzwania. Obejmują one zarządzanie wysoką ścieralnością surowca SiC, zapewnienie jednolitej gęstości w wytłaczanej części, aby zapobiec defektom podczas spiekania, oraz osiągnięcie wąskich tolerancji wymiarowych. Nowoczesny sprzęt do wytłaczania ceramiki zaprojektowany dla SiC często zawiera komponenty odporne na zużycie, zaawansowane układy sterowania ciśnieniem i prędkością oraz konstrukcje matryc zoptymalizowane pod kątem złożonych geometrii. Funkcje te są niezbędne dla branż, które wymagają wysokiej jakości komponentów SiC, takich jak rury, pręty i niestandardowe profile z węglika krzemu do zastosowań w piecach wysokotemperaturowych, przetwórstwie chemicznym i produkcji półprzewodników.

Kluczowe zastosowania przemysłowe dla wytłaczanych komponentów SiC

Wszechstronność i wyjątkowe właściwości węglika krzemu sprawiają, że jego wytłaczane komponenty są bardzo poszukiwane w wielu wymagających branżach. Zdolność sprzęt do wytłaczania węglika krzemu do wydajnego wytwarzania złożonych i precyzyjnych kształtów otwiera drzwi do licznych zastosowań, w których najważniejsza jest wydajność w ekstremalnych warunkach.

Oto niektóre kluczowe sektory przemysłowe i ich zastosowania dla wytłaczanych komponentów SiC:

- Piece i piece wysokotemperaturowe:

- Rolki i belki: Wytłaczane rolki i belki SiC są szeroko stosowane w piecach przemysłowych ze względu na ich wysoką wytrzymałość na gorąco, doskonałą odporność na szok termiczny i zdolność do wytrzymywania dużych obciążeń w podwyższonych temperaturach (do $1600^\\circ C$ dla niektórych gatunków). Zapewniają stabilne i niezawodne podparcie produktów podczas procesów obróbki cieplnej w branżach takich jak ceramika, szkło i metalurgia.

- Dysze palnika i rury promieniujące: Wysoka stabilność temperaturowa i przewodność cieplna SiC sprawiają, że idealnie nadaje się on do dysz palników i rur promiennikowych, oferując wydajne spalanie i dystrybucję ciepła, jednocześnie odporny na utlenianie i korozję.

- Produkcja półprzewodników:

- Komponenty komory procesowej: Wytłaczane komponenty SiC są stosowane w sprzęcie do trawienia i osadzania półprzewodników ze względu na ich obojętność chemiczną, wysoką czystość, stabilność termiczną i odporność na erozję plazmową. Zapewnia to minimalne zanieczyszczenie i dłuższą żywotność komponentów w agresywnych środowiskach przetwarzania.

- Komponenty do obsługi płytek: Precyzyjne pręty SiC i niestandardowe profile są używane do obsługi płytek, gdzie stabilność wymiarowa i odporność na zużycie są krytyczne.

- Przemysł lotniczy i obronny:

- Wymienniki ciepła i rekuperatory: Wysoka przewodność cieplna i wytrzymałość SiC są korzystne dla kompaktowych i wydajnych wymienników ciepła w zastosowaniach lotniczych, działających w wymagających cyklach termicznych.

- Dysze rakietowe i elementy pancerza: Chociaż często są produkowane innymi metodami dla skomplikowanych kształtów, niektóre prostsze geometrie lub półprodukty do tych zastosowań mogą wykorzystywać wytłaczanie.

- Przemysł przetwórstwa chemicznego:

- Uszczelnienia mechaniczne i elementy pomp: Wytłaczane pierścienie i tuleje SiC są stosowane w uszczelnieniach mechanicznych i pompach obsługujących płyny korozyjne i ścierne. Ich wyjątkowa twardość, odporność na zużycie i obojętność chemiczna prowadzą do wydłużenia żywotności i zmniejszenia kosztów konserwacji.

- Rury wymienników ciepła: W środowiskach korozyjnych, w których metalowe rury uległyby awarii, rury SiC oferują doskonałą wydajność.

- Sektor energetyczny (w tym wytwarzanie energii i energia odnawialna):

- Podłoża filtrów cząstek stałych (DPF): Porowaty SiC, często formowany przez wytłaczanie, jest kluczowym materiałem do filtrów DPF w silnikach wysokoprężnych, skutecznie zatrzymując cząstki sadzy dzięki swojej odporności na wysokie temperatury i zdolności do wytrzymywania wstrząsów termicznych.

- Elementy energii słonecznej: SiC jest stosowany w komponentach do systemów skoncentrowanej energii słonecznej (CSP) oraz w produkcji ogniw fotowoltaicznych (PV).

Poniższa tabela przedstawia typowe wytłaczane komponenty SiC i ich główne zastosowania przemysłowe:

| Wytłaczany komponent SiC | Główne branże | Wykorzystywane kluczowe właściwości |

|---|---|---|

| Rury i przewody | Przetwórstwo chemiczne, piece, energia | Odporność na korozję, wytrzymałość w wysokiej temperaturze |

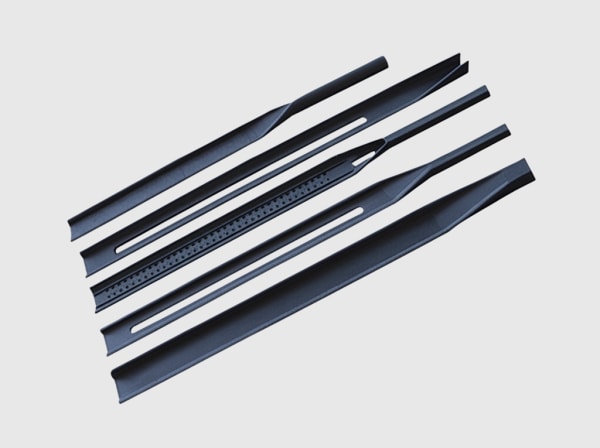

| Pręty i pręty | Piece, inżynieria mechaniczna, półprzewodniki | Sztywność, odporność na zużycie, stabilność termiczna |

| Belki i profile | Wyposażenie pieców, podpory konstrukcyjne | Wytrzymałość na gorąco, odporność na pełzanie |

| Struktury/podłoża o strukturze plastra miodu | Motoryzacja (DPF), kataliza | Kontrola porowatości, duża powierzchnia, szok termiczny |

| Profile niestandardowe | Półprzewodniki, lotnictwo, specjalistyczne zastosowania przemysłowe | Elastyczność projektowania, specyficzna funkcjonalność |

Stały popyt na wysokowydajne urządzenia do produkcji ceramiki technicznej które mogą niezawodnie wytwarzać te części, podkreśla znaczenie zaawansowanych maszyn do wytłaczania SiC.

Zalety stosowania dedykowanego sprzętu do wytłaczania SiC

Inwestycja w dedykowane sprzęt do wytłaczania węglika krzemu oferuje znaczące korzyści dla producentów dążących do wysokiej jakości, spójnej i opłacalnej produkcji komponentów SiC. Standardowe maszyny do wytłaczania często nie spełniają wymagań ze względu na wyjątkowe wyzwania, jakie stwarza twardość i ścieralność SiC. Specjalistyczny sprzęt jest jednak zaprojektowany tak, aby bezpośrednio rozwiązywać te problemy.

Kluczowe korzyści obejmują:

- Lepsza jakość i spójność komponentów:

- Jednolita gęstość: Dedykowane wytłaczarki SiC są zaprojektowane do wywierania stałego nacisku i zapewnienia jednorodnego mieszania pasty SiC, co prowadzi do jednolitej gęstości w zielonym korpusie. Jest to krytyczne dla zapobiegania wypaczaniu, pękaniu lub niedokładnościom wymiarowym podczas kolejnych etapów suszenia i spiekania.

- Precyzyjna kontrola wymiarów: Specjalistyczne konstrukcje matryc i zaawansowane systemy sterowania w wysokowydajnych maszynach do wytłaczania ceramiki pozwalają na uzyskanie węższych tolerancji wytłaczanych profili, zmniejszając potrzebę rozległej i kosztownej obróbki końcowej.

- Zwiększona produktywność i wydajność:

- Wyższa przepustowość: Sprzęt zoptymalizowany pod kątem SiC często może pracować z większą prędkością bez pogorszenia jakości, co prowadzi do zwiększenia produkcji.

- Zmniejszone przestoje: Komponenty w wytłaczarkach SiC, takie jak cylindry, śruby i matryce, są zazwyczaj wykonane z materiałów o wysokiej odporności na zużycie. Wydłuża to ich żywotność i zmniejsza częstotliwość konserwacji i wymiany, minimalizując kosztowne przestoje. Standardowe wyposażenie zużywałoby się szybko podczas przetwarzania ściernego SiC.

- Opłacalność w dłuższej perspektywie:

- Mniejsze straty materiałowe: Precyzyjna kontrola nad procesem wytłaczania minimalizuje wady i odrzuty, prowadząc do mniejszego marnotrawstwa materiału SiC, co jest istotnym czynnikiem kosztowym.

- Zmniejszone koszty obróbki: Osiągnięcie kształtów bliskich ostatecznym dzięki precyzyjnemu wytłaczaniu zmniejsza zależność od szlifowania diamentowego i innych kosztownych procesów obróbki po spiekaniu.

- Możliwość uzyskania złożonych geometrii:

- Zaawansowane projektowanie matryc do wytłaczania SiC w połączeniu z potężnymi siłami wytłaczania, umożliwia produkcję bardziej skomplikowanych i złożonych profili, które mogłyby być trudne lub niemożliwe do uzyskania przy użyciu ogólnego sprzętu. Otwiera to nowe możliwości zastosowań i swobodę projektowania dla inżynierów.

- Poprawa bezpieczeństwa i łatwości obsługi:

- Sprzęt zaprojektowany specjalnie do proszków ceramicznych często zawiera lepsze funkcje ograniczania i obsługi pyłu, poprawiając bezpieczeństwo w miejscu pracy. Przyjazne dla użytkownika interfejsy i automatyzacja mogą również uprościć obsługę i zmniejszyć zapotrzebowanie na wysoko wyspecjalizowaną siłę roboczą.

Dla firm, które chcą założyć lub ulepszyć swoje możliwości produkcji przemysłowych części z SiC, wybór sprzętu do wytłaczania jest kluczową decyzją. Chociaż początkowa inwestycja w specjalistyczne maszyny może być wyższa, długoterminowe korzyści w zakresie jakości, wydajności i obniżonych kosztów operacyjnych czynią ją wartym wysiłku. Sicarb Tech , dzięki głębokiemu zrozumieniu przetwarzania SiC, podkreśla znaczenie wykorzystania sprzętu dostosowanego do unikalnych właściwości materiału, aby osiągnąć optymalne wyniki w produkcji niestandardowych komponentów SiC..

Krytyczne komponenty i technologie w liniach do wytłaczania SiC

Udana linia do wytłaczania węglika krzemu to coś więcej niż tylko wytłaczarka; to zintegrowany system krytycznych komponentów i technologii współpracujących ze sobą w celu wytwarzania wysokiej jakości surowych wyrobów z SiC. Zrozumienie tych elementów jest kluczowe dla optymalizacji procesu i zapewnienia niezawodnej produkcji.

Kluczowe komponenty i technologie obejmują:

- System przygotowania materiału:

- Miksery/Ugniatarki: Przed wytłaczaniem proszek SiC musi być dokładnie wymieszany ze spoiwami (np. metyloceluloza), plastyfikatorami (np. woda, glikole) i innymi dodatkami, aby utworzyć jednorodną, wytłaczalną pastę lub ciasto. Wybór miksera (planetarny, z łopatkami sigma itp.) zależy od wielkości partii i reologii pasty. Konsekwentne mieszanie ma zasadnicze znaczenie dla wytłaczania bez wad.

- Jednostka wytłaczarki:

- Cylinder i śruba/tłok: To jest serce maszyny do wytłaczania węglika krzemu..

- Wytłaczarki ślimakowe: Powszechnie stosowane do ciągłej produkcji prostszych profili. Śruba transportuje, zagęszcza i przepycha pastę SiC przez matrycę. Istnieją konstrukcje jedno- i dwuślimakowe, przy czym śruby dwuślimakowe oferują lepsze mieszanie i transport dla niektórych receptur. Materiały odporne na zużycie dla śruby i wkładki cylindra (np. hartowane stale narzędziowe, a nawet komponenty wyłożone SiC dla ekstremalnego zużycia) są niezbędne.

- Wytłaczarki tłokowe/ramowe: Często preferowane dla past o wysokiej lepkości, większych przekrojów lub gdy potrzebne są ekstremalnie wysokie ciśnienia. Działają w trybie wsadowym lub półwsadowym.

- System odpowietrzania: Uwięzione powietrze w paście SiC może prowadzić do powstawania pustek i wad w produkcie końcowym. Większość przemysłowych wytłaczarek SiC zawiera system odpowietrzania próżniowego (zazwyczaj komorę próżniową między początkową śrubą transportującą a końcową śrubą/tłokiem wytłaczającą), aby usunąć powietrze przed wejściem pasty do matrycy.

- Cylinder i śruba/tłok: To jest serce maszyny do wytłaczania węglika krzemu..

- Matryca i oprzyrządowanie do wytłaczania:

- Konstrukcja matrycy: The projektowanie matryc do wytłaczania SiC ma kluczowe znaczenie dla uzyskania pożądanego profilu i dokładności wymiarowej. Matryce są zazwyczaj wykonane z hartowanych stali narzędziowych, węglika wolframu, a nawet zaawansowanej ceramiki, aby wydłużyć ich żywotność ze względu na ścierny charakter SiC. Złożone cechy wewnętrzne w matrycy kontrolują przepływ pasty, aby zapewnić jednolitą prędkość na wyjściu matrycy, zapobiegając zniekształceniom.

- Materiał matrycy: Musi być wysoce odporny na zużycie i zdolny do obróbki z bardzo dużą dokładnością.

- Systemy szybkiej wymiany: Niektóre nowoczesne urządzenia są wyposażone w systemy szybkiej wymiany matryc, aby zminimalizować przestoje podczas przełączania między różnymi profilami.

- Urządzenia do obsługi potoku produkcyjnego:

- Przecinarki: Zautomatyzowane przecinarki (np. przecinarki drutowe, przecinarki nożowe) są używane do segmentacji ciągłego wytłaczanego materiału na pożądane długości. Precyzja i czyste cięcia są ważne, aby uniknąć deformacji surowego wyrobu.

- Przenośniki i systemy transportowe: Wymagane są delikatne systemy obsługi, aby przenieść miękkie, odkształcalne surowe wytłoczki do obszarów suszenia bez powodowania uszkodzeń.

- Systemy sterowania i monitorowania:

- PLC/HMI: Programowalne sterowniki logiczne (PLC) z interfejsami człowiek-maszyna (HMI) umożliwiają precyzyjną kontrolę parametrów wytłaczania, takich jak prędkość śruby, ciśnienie tłoka, temperatura (jeśli dotyczy kondycjonowania pasty) i częstotliwość cięcia.

- Czujniki: Przetworniki ciśnienia, czujniki temperatury i czujniki obciążenia silnika zapewniają informacje zwrotne w czasie rzeczywistym do monitorowania i kontroli procesu, zapewniając spójność i umożliwiając wczesne wykrywanie potencjalnych problemów.

- Rejestrowanie danych: Zaawansowane systemy oferują możliwości rejestrowania danych w celu zapewnienia jakości i optymalizacji procesu.

Integracja i prawidłowe funkcjonowanie tych komponentów ma zasadnicze znaczenie dla każdej linii do wytłaczania SiC pod klucz.. Firmy takie jak Sicarb Tech, czerpiące z bogatego doświadczenia w Weifang, chińskim hubie SiC, rozumieją niuanse tych technologii. Ich wiedza rozciąga się na doradztwo, a nawet dostarczanie specjalistycznego sprzętu dostosowanego do konkretnych gatunków SiC i wymagań produktowych, zapewniając klientom możliwość uzyskania solidnych i wydajnych konfiguracji urządzeń do przetwarzania węglika krzemu. Udane wytłaczanie komponentów z węglika krzemu wymaga starannego rozważenia zarówno konstrukcji sprzętu, jak i parametrów operacyjnych. Właściwości SiC – jego twardość, ścieralność i specyficzna reologia past SiC – dyktują wiele z tych rozważań. Optymalizacja tych czynników jest kluczem do uzyskania wysokiej jakości produktów, minimalizacji zużycia

Projektowanie i aspekty operacyjne procesów wytłaczania SiC

i zapewnienia wydajnego procesu produkcyjnego. sprzęt do wytłaczania węglika krzemu, i zapewnienia wydajnego procesu produkcyjnego.

Formułowanie i przygotowanie materiału:

- Rozkład wielkości cząstek (PSD) proszku SiC: PSD znacząco wpływa na reologię pasty, gęstość upakowania i zachowanie podczas spiekania. Dobrze kontrolowany PSD ma kluczowe znaczenie dla spójnego wytłaczania.

- System spoiwa: Wybór i ilość spoiw, plastyfikatorów i innych dodatków (np. smarów, dyspergatorów) ma kluczowe znaczenie. Ten system musi zapewniać:

- Wystarczającą plastyczność do wytłaczania bez nadmiernego ciśnienia.

- Odpowiednią wytrzymałość surowego wyrobu do obsługi wytłaczanych części.

- Czyste wypalanie podczas spiekania bez pozostawiania szkodliwych pozostałości.

- Jednolitość mieszania: Niejednorodna pasta prowadzi do zmian gęstości, skurczu i potencjalnych wad. Dokładne i konsekwentne mieszanie jest niezbędne.

- Lepkość i reologia pasty: Pasta musi płynnie płynąć pod ciśnieniem, ale zachowywać swój kształt po wyjściu z matrycy. Właściwości reologiczne muszą być dostosowane do konkretnego technologii wytłaczania SiC (ślimak vs. tłok) i konstrukcji matrycy.

Projekt i konfiguracja sprzętu:

- Odporność na zużycie: Komponenty mające bezpośredni kontakt z pastą SiC (cylinder, śruba, matryca) muszą być wykonane z materiałów o wysokiej odporności na zużycie. Jest to główny problem dla możliwości produkcji przemysłowych części z SiC, sprzętu.

- Przykładowe materiały: Stale azotowane, stale narzędziowe, wkładki z węglika wolframu, zaawansowana ceramika.

- Wydajność odpowietrzania: Uwięzione powietrze jest częstym źródłem wad. System odpowietrzania próżniowego musi być odpowiednio dobrany i utrzymywany.

- Projekt i materiał matrycy:

- Równoważenie przepływu: Matryce do złożonych profili wymagają starannego projektu, aby zapewnić jednolitą prędkość przepływu w całym przekroju poprzecznym, zapobiegając wypaczeniom lub pęknięciom. Modelowanie metodą obliczeniowej dynamiki płynów (CFD) może być tutaj korzystne.

- Długość prowadnicy: Długość równoległej części matrycy (prowadnicy) wpływa na wykończenie powierzchni i ciśnienie wsteczne.

- Kąt wejścia: Stopniowy kąt wejścia do matrycy może sprzyjać płynniejszemu przepływowi i zmniejszać wady.

- Kontrola temperatury: Chociaż wytłaczanie SiC jest często procesem na zimno lub na ciepło, pewna kontrola temperatury pasty lub matrycy może pomóc ustabilizować lepkość i poprawić spójność.

Parametry operacyjne:

- Prędkość/ciśnienie wytłaczania: Należy je starannie kontrolować. Zbyt duża prędkość może prowadzić do wad, takich jak rozrywanie lub skóra rekina, podczas gdy zbyt niskie ciśnienie może skutkować słabym zagęszczeniem. Optymalne parametry zależą od receptury pasty i geometrii matrycy.

- Cięcie i obsługa: Surowe wytłoczki SiC są kruche. Mechanizmy cięcia muszą być precyzyjne i nieodkształcające. Systemy obsługi powinny minimalizować naprężenia na częściach.

- Proces suszenia: Kontrolowane suszenie ma kluczowe znaczenie dla usunięcia wilgoci/rozpuszczalników z systemu spoiwa bez powodowania pęknięć lub wypaczeń. Harmonogram suszenia (temperatura, wilgotność, przepływ powietrza) musi być dostosowany do geometrii części i receptury pasty.

- Harmonogram konserwacji: Regularna kontrola i konserwacja maszyny do wytłaczania węglika krzemu., w szczególności części zużywających się i systemów odpowietrzania, są niezbędne dla spójnej wydajności i trwałości.

Kluczowe wskazówki inżynieryjne dotyczące wytłaczania SiC:

- Zacznij od dobrze scharakteryzowanego i spójnego proszku SiC.

- Opracuj solidną recepturę pasty z optymalną reologią dla konkretnego sprzętu i pożądanego produktu.

- Zainwestuj w wysokiej jakości, odporne na zużycie matryce i komponenty wytłaczarki.

- Wprowadź rygorystyczną kontrolę procesu mieszania, parametrów wytłaczania i suszenia.

- Regularnie monitoruj zużycie krytycznych części sprzętu.

Rozwiązując te czynniki projektowe i operacyjne, producenci mogą znacznie poprawić jakość i wydajność swoich wytłaczanych komponentów SiC. Sicarb Tech często pomaga klientom w optymalizacji tych aspektów, wykorzystując swoją wszechstronną wiedzę na temat materiałów SiC i technologii przetwarzania, w tym Technologie materiałowe, procesowe, projektowe, pomiarowe i ewaluacyjne.

Optymalizacja wydajności: Kontrola jakości, tolerancje i obróbka po wytłaczaniu

Osiągnięcie optymalnej wydajności z sprzęt do wytłaczania węglika krzemu wymaga więcej niż tylko samego procesu wytłaczania. Obejmuje rygorystyczne środki kontroli jakości Elementy te mają kluczowe znaczenie dla zapewnienia, że niestandardowe profile SiC i komponenty spełniają wysokie wymagania branż takich jak półprzewodniki, lotnictwo i kosmonautyka oraz obróbka wysokotemperaturowa.

Kontrola jakości w procesie wytłaczania SiC:

Skuteczna kontrola jakości (QC) rozpoczyna się od kontroli surowców i jest kontynuowana na każdym etapie produkcji.

- Kontrola surowców:

- Weryfikacja właściwości proszku SiC (wielkość cząstek, czystość, morfologia).

- Kontrola konsystencji spoiw i innych dodatków.

- Monitorowanie konsystencji pasty:

- Regularne sprawdzanie lepkości, plastyczności i jednorodności pasty SiC.

- Analiza zawartości wilgoci.

- Kontrola wypraski:

- Kontrole wymiarów: Pomiar krytycznych wymiarów wypraski bezpośrednio po wytłoczeniu i po cięciu. Pomaga to w dostosowaniu konstrukcji matrycy lub parametrów wytłaczania w przypadku wystąpienia odchyleń.

- Kontrola wzrokowa: Sprawdzanie powierzchni pod kątem wad, takich jak pęknięcia, rozdarcia, laminowanie lub wtrącenia.

- Pomiar gęstości: Zapewnienie jednolitej gęstości wypraski, ponieważ wpływa to na skurcz podczas spiekania.

- Ocena części spiekanej:

- Końcowa kontrola dokładności wymiarowej i tolerancji.

- Pomiary gęstości i porowatości.

- Badanie wytrzymałości mechanicznej (np. wytrzymałość na zginanie).

- Analiza mikrostrukturalna (wielkość ziarna, skład fazowy) w razie potrzeby.

- Badania nieniszczące (NDT), takie jak prześwietlenie rentgenowskie lub kontrola ultradźwiękowa krytycznych komponentów.

Osiągalne tolerancje i wykończenie powierzchni:

Osiągalne tolerancje i wykończenie powierzchni dla wytłaczanych elementów SiC zależą od kilku czynników:

- Rodzaj gatunku SiC: Różne formulacje SiC (np. SSiC, RBSC) mają różne współczynniki skurczu i charakterystyki obróbki.

- Złożoność profilu: Prostsze kształty, takie jak pręty i rury, mogą zazwyczaj osiągać węższe tolerancje niż złożone profile niestandardowe bezpośrednio z wytłaczania.

- Jakość sprzętu do wytłaczania i oprzyrządowania: Precyzja maszyny do wytłaczania SiC i matrycy ma zasadnicze znaczenie.

- Kontrola nad procesem spiekania: Jednolite spiekanie ma kluczowe znaczenie dla przewidywalnego skurczu.

| Parametr | Typowa tolerancja po wytłoczeniu (wypraska) | Typowa tolerancja po spiekaniu (bez szlifowania) | Typowa tolerancja po szlifowaniu |

|---|---|---|---|

| Średnica zewnętrzna | pm1 | pm0,5 | Do pm0,01textmm |

| Grubość ścianki | pm2 | pm1 | Do pm0,02textmm |

| Długość | pm0,5textmmtopm1textmm | Zależne od całkowitej długości | Do pm0,05textmm |

| Wykończenie powierzchni (R_a) | 1textmumtextto5textmum (wypraska) | 0,8textmumtextto3textmum (spiekane) | Do 0,1textmum |

Uwaga: Są to ogólne wytyczne; konkretne wartości mogą się znacznie różnić w zależności od wyżej wymienionych czynników.

Przetwarzanie po wytłoczeniu:

Chociaż celem jest często uzyskanie kształtu zbliżonego do ostatecznego poprzez wytłaczanie, zwykle wymagane jest pewne przetwarzanie końcowe.

- Suszenie: Krytyczny krok w celu powolnego i równomiernego usunięcia wilgoci lub rozpuszczalników, aby zapobiec pękaniu lub wypaczaniu przed spiekaniem. Stosuje się suszarki z kontrolowaną wilgotnością i temperaturą.

- Obróbka skrawaniem w stanie surowym: Drobne modyfikacje lub dodawanie elementów można czasami wykonywać na wyprasce przed spiekaniem, gdy jest ona stosunkowo miękka. Jest to bardziej opłacalne niż obróbka w pełni spiekanego SiC.

- Spiekanie: Ten proces wysokotemperaturowy zagęszcza wypraskę SiC, nadając jej ostateczne właściwości mechaniczne i termiczne. Precyzyjna kontrola profili temperatury i atmosfery jest niezbędna.

- Obróbka spiekana (szlifowanie/docieranie/polerowanie): Ze względu na ekstremalną twardość SiC, części spiekane wymagające bardzo wąskich tolerancji lub drobnych wykończeń powierzchni muszą być obrabiane przy użyciu narzędzi diamentowych. Obejmuje to:

- Szlifowanie: Do osiągnięcia precyzyjnych wymiarów i płaskich/cylindrycznych powierzchni.

- Docieranie: Do uzyskania bardzo płaskich powierzchni i drobnych wykończeń.

- Polerowanie: Do powierzchni o jakości optycznej lub ultra gładkich.

- Czyszczenie i kontrola: Końcowe czyszczenie w celu usunięcia wszelkich pozostałości po obróbce, a następnie kompleksowa kontrola końcowa.

- Powłoki lub uszczelnianie (opcjonalnie): W przypadku określonych zastosowań można nakładać powłoki (np. CVD SiC dla ultra wysokiej czystości) lub uszczelnienia (w celu zmniejszenia porowatości w niektórych gatunkach RBSC).

Optymalizacja tych etapów kontroli jakości i obróbki końcowej ma zasadnicze znaczenie dla dostarczania wysokiej jakości ceramika techniczna. Sicarb Tech, ze swoim zintegrowanym podejściem od materiałów po produkty i solidnymi technologiami pomiaru i oceny, zapewnia, że klienci otrzymują komponenty, które spełniają najbardziej rygorystyczne specyfikacje, niezależnie od tego, czy są one produkowane za pośrednictwem sieci partnerskiej w Weifang, czy poprzez wdrażanie ich rozwiązań w zakresie transferu technologii.

Wybór odpowiedniego dostawcy sprzętu do wytłaczania węglika krzemu: Przewodnik dla kupującego

Wybór odpowiedniego dostawcy dla sprzęt do wytłaczania węglika krzemu to krytyczna decyzja, która może znacząco wpłynąć na możliwości produkcyjne, jakość produktu i ogólną efektywność operacyjną. Dla nabywców B2B, specjalistów ds. zakupów technicznych i producentów OEM wybór ten wykracza poza samą cenę zakupu. Obejmuje on ocenę wiedzy technicznej dostawcy, solidności i możliwości adaptacji jego maszyn, wsparcia posprzedażowego i zrozumienia zaawansowanych maszyn do ceramiki..

Oto przewodnik, który pomoże Ci ocenić i wybrać odpowiedniego dostawcę:

- Wiedza techniczna i doświadczenie w zakresie SiC:

- Specjalizacja: Czy dostawca specjalizuje się w sprzęcie do wytłaczania ceramiki, w szczególności do materiałów ściernych, takich jak SiC? Producenci uniwersalnych maszyn do wytłaczania mogą nie mieć niuansowego zrozumienia wymaganego dla SiC.

- Rekord trasy: Poszukaj dostawcy z udokumentowanym doświadczeniem oraz studiami przypadków lub referencjami od innych firm przetwarzających SiC lub podobne ceramiki techniczne.

- Wiedza materialna: Dobry dostawca powinien rozumieć wyzwania związane z różnymi gatunkami SiC (RBSiC, SSiC itp.) i wiedzieć, jak jego sprzęt może obsługiwać różne formulacje.

- Konstrukcja sprzętu i jakość produkcji:

- Solidność i trwałość: Biorąc pod uwagę ścierny charakter SiC, sprzęt musi być zbudowany z wysokiej jakości, odpornych na zużycie materiałów dla krytycznych komponentów (cylindry, śruby, matryce). Zapytaj o użyte materiały i oczekiwaną żywotność części zużywających się.

- Precyzja i kontrola: Oceń precyzję mechanizmu wytłaczania, zaawansowanie systemu sterowania (PLC, HMI, czujniki) i zdolność do utrzymywania wąskich parametrów operacyjnych.

- Wydajność systemu odgazowywania: Niezawodny i wydajny system odgazowywania ma kluczowe znaczenie dla uzyskania wytłoczyn bez pustek.

- Możliwości dostosowywania: Czy dostawca może dostosować sprzęt (np. rozmiar wytłaczarki, konstrukcja matrycy, systemy obsługi) do konkretnych wymagań produktu i potrzebnej przepustowości dla wytłaczania niestandardowych profili SiC??

- Zakres sprzętu i rozwiązania pod klucz:

- Kompletne linie: Czy dostawca oferuje kompletne linie do wytłaczania SiC pod klucz, w tym przygotowanie materiału (mieszalniki), wytłaczarki, systemy cięcia i podstawową obsługę? Zintegrowane rozwiązanie od jednego dostawcy może uprościć konfigurację i zapewnić kompatybilność komponentów.

- Skalowalność: Zastanów się, czy sprzęt pozwala na przyszłe skalowanie produkcji.

- Wsparcie posprzedażowe i serwis:

- Wsparcie techniczne: Dostępność szybkiego i kompetentnego wsparcia technicznego w zakresie rozwiązywania problemów i optymalizacji procesów.

- Części zamienne: Zapewnij dostępność i rozsądne terminy realizacji dla krytycznych części zamiennych, zwłaszcza części zużywających się.

- Szkolenie: Czy dostawca oferuje kompleksowe szkolenie dla operatorów i personelu konserwacyjnego w zakresie konfiguracji urządzeń do przetwarzania węglika krzemu.?

- Gwarancja: Zapoznaj się z warunkami gwarancji.

- Wsparcie procesowe i transfer technologii:

- Wiedza o procesie: Niektórzy dostawcy, szczególnie ci głęboko zakorzenieni w branży SiC, mogą oferować cenną wiedzę o procesach wykraczającą poza same maszyny.

- Transfer technologii: Dla firm chcących założyć nowe zakłady produkcyjne SiC, dostawcy tacy jak Sicarb Tech oferują unikalne zalety. Wykorzystując swoją pozycję w Parku Innowacji Chińskiej Akademii Nauk i swoją rolę w rozwoju hubu przemysłu SiC w Weifang, SicSino zapewnia nie tylko dostęp do niestandardowe komponenty z węglika krzemu , ale także kompleksowy Transfer technologii dla profesjonalnej produkcji węglika krzemu. Obejmuje to projektowanie fabryki, zakup specjalistycznego sprzętu, instalację, uruchomienie i produkcję próbną – pełną usługę projektową pod klucz.

- Koszt a wartość:

- Chociaż koszt początkowy jest czynnikiem, skup się na całkowitym koszcie posiadania (TCO). Obejmuje to cenę zakupu, koszty konserwacji, oczekiwaną żywotność, wydajność oraz wpływ na jakość produktu i wydajność. Tańsza maszyna, która szybko się zużywa lub wytwarza niespójne produkty, będzie droższa na dłuższą metę.

Ocena dostawców – kluczowe pytania:

| Kategoria | Pytania do zadania |

|---|---|

| Doświadczenie | Ile lat zajmujecie się produkcją sprzętu do wytłaczania SiC? Czy możecie przedstawić referencje? |

| Technologia | Jakich materiałów odpornych na zużycie używacie? Jakie są typowe tolerancje osiągalne przy użyciu waszego sprzętu? |

| Personalizacja | Czy możecie zaprojektować niestandardowe matryce dla naszych konkretnych profili? Czy można dostosować wydajność maszyny? |

| Wsparcie | Co obejmuje wasze wsparcie posprzedażowe? Jaki jest czas realizacji części zamiennych? Czy oferujecie wsparcie procesowe? |

| Integracja | Czy oferujecie kompletne linie do wytłaczania, w tym mieszalniki i przecinarki? |

| Innowacja | Jakie prace badawczo-rozwojowe prowadzicie w celu ulepszenia technologii wytłaczania SiC? |

Wybór partnera, takiego jak Sicarb Tech, oferuje wyraźną przewagę. Ich krajowy, najwyższej klasy profesjonalny zespół specjalizuje się w produkcji niestandardowych SiC, wspierany przez szeroką gamę technologii, w tym materiał, proces, projekt i ocenę. Nie tylko ułatwiają produkcję wyższej jakości, konkurencyjnych cenowo niestandardowych komponentów SiC w Chinach, ale także wzmacniają pozycję firm na całym świecie, pomagając w zakładaniu wyspecjalizowanych fabryk. To zaangażowanie w kompleksową obsługę i postęp technologiczny czyni je silnym kandydatem dla firm, które poważnie myślą o osiągnięciu doskonałości w produkcji komponentów SiC..

Najczęściej zadawane pytania (FAQ) dotyczące sprzętu do wytłaczania SiC

P1: Jakie są główne wyzwania związane z wytłaczaniem węglika krzemu i jak specjalistyczny sprzęt sobie z nimi radzi?

O1: Główne wyzwania związane z wytłaczaniem węglika krzemu wynikają z jego nieodłącznych właściwości: * Wysoka ścieralność: Cząstki SiC są niezwykle twarde i powodują szybkie zużycie standardowych elementów sprzętu do wytłaczania, takich jak śruby, cylindry i matryce. Specjalistyczny sprzęt do wytłaczania węglika krzemu wykorzystuje wysoce odporne na zużycie materiały (np. hartowane stale narzędziowe, węglik wolframu, zaawansowane ceramiki) dla tych części, co znacznie wydłuża ich żywotność i skraca czas przestoju. * Reologia pasty: Uzyskanie pasty SiC o odpowiednich właściwościach płynięcia (plastyczność, lepkość) do jednolitego wytłaczania bez wad może być trudne. Dedykowany sprzęt często charakteryzuje się zoptymalizowaną konstrukcją ślimaka lub konfiguracją tłoka dla lepszego transportu pasty i kontroli ciśnienia, wraz z zaawansowanymi systemami odgazowywania w celu usunięcia uwięzionego powietrza, które może powodować puste przestrzenie. * Złożoność konstrukcji Tworzenie matryc, które wytwarzają precyzyjne profile i zachowują stabilność wymiarową pomimo ściernego przepływu i wysokich ciśnień, jest wyzwaniem. Dostawcy specjalistycznych technologii wytłaczania SiC inwestują w zaawansowane projektowanie matryc, często wykorzystując modelowanie CFD, oraz w wytrzymałe materiały matryc. * Wytrzymałość w stanie surowym: Surowe wyroby z SiC wytłaczane mogą być kruche. Urządzenia muszą obchodzić się z nimi delikatnie, a parametry procesu muszą być kontrolowane, aby zmaksymalizować wytrzymałość w stanie surowym.

P2: Jakie rodzaje materiałów SiC można przetwarzać za pomocą urządzeń do wytłaczania?

O2: Urządzenia do wytłaczania węglika krzemu mogą przetwarzać różne rodzaje mieszanek SiC, pod warunkiem że można z nich wytworzyć odpowiednią pastę. Typowe rodzaje obejmują: * Spiekany węglik krzemu (SSiC): Drobny proszek SiC zmieszany ze środkami spiekania i spoiwami. * Węglik krzemu wiązany reakcyjnie (RBSiC lub SiSiC): Mieszanina proszku SiC i węgla, która jest następnie infiltrowana stopionym krzemem podczas wypalania. Początkowe wytłaczanie tworzy porowaty preform węglowo-SiC. * Węglik krzemu wiązany azotkiem (NBSC): Ziarna SiC związane fazą azotku krzemu. * Rekrystalizowany węglik krzemu (RSiC): SiC o wysokiej czystości, który jest spiekany w bardzo wysokich temperaturach. Skład pasty (charakterystyka proszku SiC, spoiwa, plastyfikatory) będzie musiał zostać dostosowany do każdego konkretnego typu SiC i możliwości sprzęt do wytłaczania ceramiki. Niektóre urządzenia mogą być lepiej dostosowane do określonych preparatów ze względu na możliwości ciśnieniowe lub wydajność odgazowywania. Sicarb Tech ma doświadczenie z różnymi gatunkami SiC i może doradzić w zakresie odpowiedniego sprzętu i parametrów procesu.

P3: Czy urządzenia do wytłaczania węglika krzemu mogą być używane do wytwarzania bardzo złożonych lub pustych profili SiC?

O3: Tak, sprzęt do wytłaczania węglika krzemu, szczególnie w połączeniu z zaawansowanym projektowaniem matryc, może wytwarzać szeroką gamę złożonych i pustych profili. * Puste kształty (np. rury, elementy wielokanałowe): Osiąga się to za pomocą matryc z jednym lub więcej trzpieniami (kołkami) umieszczonymi na środku otworu matrycy. Pasta przepływa wokół trzpienia(ów) i łączy się ponownie przed wyjściem z matrycy, tworząc pustą strukturę. Jest to powszechne w produkcji rur z węglika krzemu i struktur o strukturze plastra miodu. * Złożone profile pełne: Można wytwarzać skomplikowane kształty pełne, ale złożoność jest ograniczona czynnikami, takimi jak dynamika przepływu pasty, zdolność do utrzymania jednolitej gęstości i integralność strukturalna surowego wytłoczki. * Ograniczenia: Niezwykle cienkie ścianki, bardzo ostre narożniki wewnętrzne lub elementy o wysokich proporcjach mogą być trudne do wykonania. Projekt matrycy do wytłaczania SiC ma kluczowe znaczenie i często wymaga specjalistycznej wiedzy. W przypadku bardzo złożonych kształtów 3D, które wykraczają poza możliwości wytłaczania, można rozważyć inne metody formowania, takie jak formowanie wtryskowe lub wytwarzanie przyrostowe. Jednak w przypadku profili ciągłych wytłaczanie pozostaje metodą wysoce wydajną.

P4: Jaki jest typowy czas realizacji i zakres kosztów przemysłowych urządzeń do wytłaczania SiC?

O4: Czas realizacji i koszt przemysłowych urządzeń do wytłaczania SiC mogą się znacznie różnić w zależności od kilku czynników: * Rozmiar i wydajność urządzenia: Większe wytłaczarki o większej przepustowości będą na ogół kosztować więcej i mogą mieć dłuższe czasy realizacji. * Złożoność i dostosowanie: Standardowe maszyny będą tańsze i szybsze w dostawie niż wysoce spersonalizowane wytłaczania niestandardowych profili SiC? linie dostosowane do konkretnych potrzeb, w tym specjalistyczne matryce, automatyzacja i obsługa końcowa. * Poziom automatyzacji: W pełni zautomatyzowane linie z zaawansowanym sterowaniem PLC, czujnikami i rejestrowaniem danych będą znajdować się na wyższym końcu spektrum kosztów. * Materiały konstrukcyjne: Zakres zastosowania materiałów o wysokiej odporności na zużycie (np. węglik wolframu w porównaniu ze stalą hartowaną) w przypadku krytycznych komponentów wpłynie na koszt. * Reputacja i pochodzenie dostawcy: Ugruntowane marki lub dostawcy oferujący rozbudowane pakiety usług i technologii mogą mieć różne struktury cenowe.

* **Zakres kosztów:**

Ważne jest uzyskanie szczegółowych ofert od wielu dostawców, jasno określając swoje wymagania. Firmy takie jak Sicarb Tech mogą pomóc w definiowaniu tych wymagań, a nawet w pozyskiwaniu specjalistycznego sprzętu w ramach ich transfer technologii usługi do zakładania zakładów produkcyjnych SiC, zapewniając opłacalną i zaawansowaną technologicznie inwestycję.

Podsumowanie: Partnerstwo dla doskonałości w produkcji komponentów SiC

Droga od surowego proszku węglika krzemu do wysokowydajnych komponentów przemysłowych jest złożona, a proces wytłaczania odgrywa kluczową rolę w przypadku wielu kształtów i zastosowań. Inwestycja we właściwe sprzęt do wytłaczania węglika krzemu to nie tylko wydatek kapitałowy, ale strategiczna decyzja, która stanowi podstawę jakości produkcji, wydajności i innowacji. W miarę jak branże wciąż przesuwają granice wydajności, zapotrzebowanie na precyzyjnie zaprojektowane części SiC — od skomplikowanych niestandardowe profile SiC do narzędzi półprzewodnikowych po solidne rur z węglika krzemu do pieców wysokotemperaturowych — będzie tylko rosło.

Skuteczne poruszanie się w tym krajobrazie wymaga więcej niż tylko maszyn; wymaga wiedzy specjalistycznej w zakresie materiałoznawstwa, inżynierii procesowej i technologii sprzętu. Dostawcy, którzy oferują nie tylko najnowocześniejsze zaawansowanych maszyn do ceramiki. ale także kompleksowe wsparcie, w tym dostosowywanie, optymalizację procesów, a nawet szersze transfer technologii, stają się nieocenionymi partnerami.

Sicarb Tech uosabia takiego partnera. Zakorzeniona w sercu chińskiego hubu produkcyjnego SiC w Weifang i wspierana przez potężne możliwości naukowe Chińskiej Akademii Nauk, SicSino oferuje unikalne połączenie dogłębnej wiedzy o materiałach, innowacji procesowych i zaangażowania w sukces klienta. Niezależnie od tego, czy szukasz wysokiej jakości, konkurencyjnych cenowo niestandardowych komponentów SiC, czy też chcesz założyć własny wyspecjalizowany zakład produkcyjny SiC, krajowy, najwyższej klasy profesjonalny zespół SicSino i zintegrowane rozwiązania technologiczne zapewniają niezawodną drogę do osiągnięcia swoich celów. Wybierając eksperckiego partnera, firmy mogą z ufnością wykorzystać wyjątkowe właściwości węglika krzemu, napędzając postęp i wydajność w najbardziej wymagających środowiskach przemysłowych na świecie.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.