Niestandardowe płytki epitaksjalne z węglika krzemu o grubości/profilu domieszkowania dla urządzeń wysokonapięciowych o niskim poziomie defektów

Udział

Przegląd produktów i znaczenie dla rynku w 2025 r.

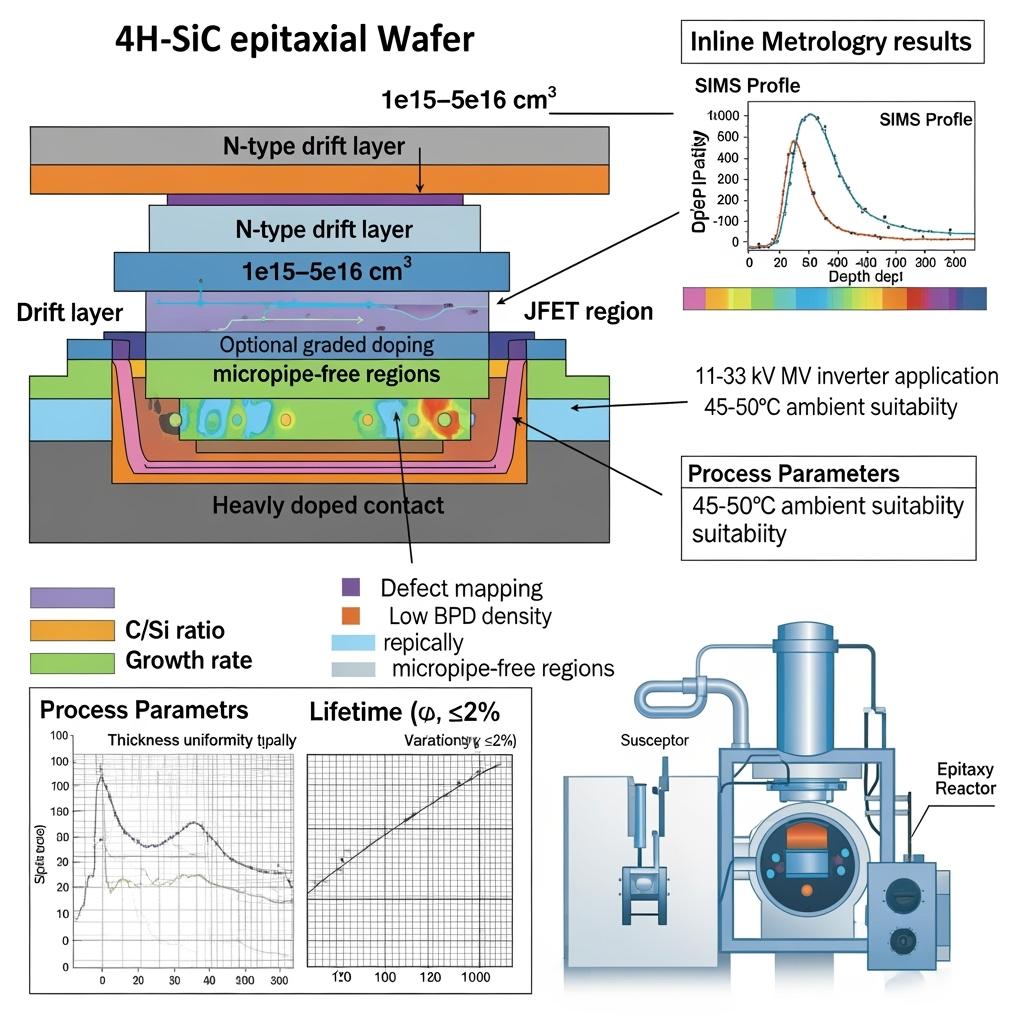

Niestandardowe wafle epitaksjalne z węglika krzemu (SiC) są podstawą dla wysokonapięciowych, nisko stratnych i wysoce niezawodnych urządzeń energetycznych stosowanych w inwerterach fotowoltaicznych 11–33 kV podłączonych do sieci i napędach przemysłowych w przemyśle tekstylnym, cementowym i stalowego sektorach Pakistanu. Dostosowana grubość epitaksjalna, stężenie domieszkowania i inżynieria profilu (np. jednolite, stopniowane lub struktury kompensacyjne podobne do superzłączy) bezpośrednio determinują napięcie przebicia, rezystancję w stanie włączenia, wydajność przełączania i długoterminową niezawodność w wysokich temperaturach otoczenia (45–50°C). Epitaksja o niskiej wadliwości — minimalizująca dyslokacje płaszczyzny bazowej (BPD), wady stosu i mikrorury — umożliwia stabilną pracę w temperaturach od -40°C do +175°C i obsługuje wydajność systemu ≥98,5% przy gęstości mocy do 2×.

W 2025 r. dynamika rynku sprzyja zlokalizowanym, specyficznym dla zastosowań rozwiązaniom SiC w celu zmniejszenia ryzyka dostaw i przyspieszenia wdrażania. Dla rosnącego w Pakistanie średnionapięciowego systemu PV (oczekuje się >5 GW w ciągu pięciu lat), dostęp do niestandardowych wafli epitaksjalnych ze zweryfikowaną wadliwością, jednolitością i powtarzalnością pozwala producentom urządzeń i producentom OEM inwerterów na osiągnięcie agresywnych celów wydajności i MTBF (200 000 godzin). Kontrola procesu epitaksjalnego — w tym czystość prekursora, stosunek węgla do krzemu (C/Si), temperatura wzrostu i monitorowanie in-situ — zapewnia precyzyjne domieszkowanie od warstw dryfu o niskiej wartości 1e15 cm⁻³ do silnie domieszkowanych obszarów źródła/drenu, umożliwiając urządzenia o napięciu znamionowym 1200V–3300V, które spełniają wymagania dotyczące połączeń MV.

Specyfikacje techniczne i zaawansowane funkcje

- Opcje warstw epitaksjalnych:

- Grubość warstwy dryfu: Typowe 6–20 µm dla urządzeń 1200V–3300V (konfigurowalna dla każdego projektu)

- Stężenie domieszkowania: ~1e15–5e16 cm⁻³ z jednolitością ≤±5% na całym waflu; dostępne profile stopniowane

- Podłoże: 4H-SiC, niskie mikrorury, podłoża o niskiej wadliwości; kąty cięcia pozaosiowego dostosowane do wzrostu przepływu schodkowego

- Zarządzanie wadami i żywotność:

- Niska gęstość dyslokacji płaszczyzny bazowej w celu zmniejszenia degradacji bipolarnej w diodach

- Strategie konwersji dla BPD→dyslokacji krawędziowych podczas wzrostu

- Inżynieria czasu życia nośnika poprzez chemię wzrostu i obróbkę po wzroście

- Jednolitość i metrologia:

- Jednolitość grubości: ≤±2–3% na całym waflu, zweryfikowana za pomocą spektroskopowej reflekto-metrii

- Weryfikacja domieszkowania: Profilowanie głębokości SIMS i mapowanie rezystancji powierzchniowej

- Morfologia powierzchni: Inspekcja AFM/optyczna w celu kontroli grupowania schodków; cele chropowatości powierzchni epi dla każdego węzła urządzenia

- Kontrola procesu i identyfikowalność:

- Kontrola receptury dla warstw dryfu/kompensacji, monitorowanie temperatury in-situ i stabilizacja przepływu gazu

- Certyfikaty na poziomie partii: gęstość wad, statystyki jednolitości, dane dotyczące żywotności oraz ugięcie/odkształcenie wafla

- Gotowość do integracji:

- Kompatybilność z późniejszą implantacją jonów, aktywacją w wysokiej temperaturze (do ~1700°C) i stosami metalizacji

- Wsparcie dla MOSFETów rowkowych i planarnych, diod JBS/Schottky'ego i struktur hybrydowych

Opisowe porównanie: Niestandardowa epitaksja o niskiej wadliwości vs. standardowa epitaksja dostępna na rynku

| Kryterium | Niestandardowa epitaksja SiC o niskiej wadliwości, z profilami | Standardowa epitaksja dostępna na rynku |

|---|---|---|

| Cele dotyczące napięcia/mocy | Dostrojona grubość/domieszkowanie dla urządzeń MV 1200V–3300V | Profile ogólne z szerszymi tolerancjami |

| Wadliwość i niezawodność | Niższe BPD i wady stosu; wyższa niezawodność w polu | Wyższy poziom wad; większe ryzyko dryftu parametrów |

| Jednolitość i wydajność | Ścisła jednolitość grubości/domieszkowania; lepsze sortowanie | Szersze rozkłady; zwiększona kompensacja procesu |

| Wydajność urządzenia | Niższa RDS(on) na obszar; stabilne BV i upływ | Zwiększona zmienność rezystancji w stanie włączenia; ograniczona optymalizacja |

| Dopasowanie do łańcucha dostaw | Dostosowane partie i dokumentacja dla szybkiej kwalifikacji | Wolniejsza iteracja; pośrednia kontrola wydajności |

Kluczowe zalety i sprawdzone korzyści z cytatem eksperta

- Zdolność wysokonapięciowa: Precyzyjnie zaprojektowane warstwy dryfu obsługują urządzenia 1200V–3300V, umożliwiając połączenie MV z kompaktowymi transformatorami podwyższającymi.

- Niższe straty przewodzenia: Zoptymalizowane domieszkowanie i grubość zmniejszają RDS(on) przy jednoczesnym zachowaniu marginesów przebicia, obsługując wydajność inwertera ≥98,5%.

- Niezawodność pod obciążeniem: Epitaksja o niskiej wadliwości łagodzi degradację bipolarną i wzrost upływu w podwyższonych temperaturach, poprawiając MTBF w kierunku 200 000 godzin.

- Szybsza kwalifikacja: Spójna jednolitość i dokładna metrologia skracają czas strojenia procesów urządzeń i przyspieszają wprowadzenie na rynek dla pakistańskich programów PV i przemysłowych.

Perspektywa eksperta:

„Wydajność urządzenia w SiC zaczyna się od epitaksji. Kontrola nad grubością, domieszkowaniem i wadliwością jest bezpośrednio skorelowana z napięciem przebicia, rezystancją w stanie włączenia i długoterminową stabilnością”. — Konsensus czasopism IEEE Power Electronics and Materials (ieee.org)

Zastosowania w świecie rzeczywistym i wymierne historie sukcesu

- Partie diod i MOSFETów MV PV: Dostosowane warstwy dryfu 12–15 µm przy ~1e15–2e15 cm⁻³ zmniejszyły rezystancję właściwą w stanie włączenia o ~10–15% przy docelowym BV, przyczyniając się do wydajności inwertera ≥98,5% i ~40% redukcji objętości systemu chłodzenia.

- Napędy tekstylne: Epitaksja o niskim upływie poprawiła stabilność napięcia blokowania w wysokich temperaturach, minimalizując obniżanie parametrów podczas szczytów letnich i zmniejszając niepożądane wyzwalania.

- Moduły cementowe i stalowe: Jednolite warstwy epi zaostrzyły rozkłady Vth i upływu, upraszczając marginesy napędu bramki i poprawiając wydajność produkcji podczas sortowania modułów.

Rozważania dotyczące wyboru i konserwacji

- Definicja celu:

- Określ klasę przebicia (1200V–3300V), docelowe RDS(on) i częstotliwość przełączania (50–150 kHz), aby wyprowadzić grubość/domieszkowanie dryfu.

- Wyjaśnij topologię urządzenia (planarny/rowkowy MOSFET, JBS) i przebieg przetwarzania (warunki implantacji/wyżarzania).

- Kryteria wad:

- Ustaw maksymalną gęstość BPD i cele dotyczące żywotności; poproś o mapy wad i kryteria akceptacji w karcie katalogowej.

- Plan metrologiczny:

- Wymagaj profili SIMS, map rezystancji powierzchniowej, raportów jednolitości grubości i wskaźników morfologii powierzchni dla każdej partii.

- Kompatybilność z dalszymi etapami:

- Potwierdź wytrzymałość epi poprzez wyżarzanie aktywacyjne w wysokiej temperaturze (~1500–1700°C) i zweryfikuj jakość powierzchni po wyżarzaniu.

- Przechowywanie i obsługa:

- Utrzymuj czyste, stabilne temperaturowo przechowywanie; przestrzegaj limitów ugięcia/odkształcenia wafla, aby chronić wyrównanie litograficzne.

Czynniki sukcesu w branży i referencje klientów

- Współprojektowy przepływ pracy: Zespoły ds. urządzeń, procesów i epitaksji uzgadniają kompromisy BV, RDS(on) i upływu przed uruchomieniem fabryki — zmniejszając pętle iteracji.

- Dokumentacja i SPC: Identyfikowalność na poziomie partii z pulpitami nawigacyjnymi SPC buduje zaufanie do przetargów PV na skalę użytkową i klientów przemysłowych.

Informacje zwrotne od klienta:

„Przejście na epitaksję o niskiej wadliwości i niestandardowym domieszkowaniu zaostrzyło rozkłady naszych urządzeń i poprawiło wydajność. Jednolitość i dokumentacja skróciły nasz cykl kwalifikacji”. — Kierownik ds. inżynierii urządzeń, dostawca inwerterów MV

Przyszłe innowacje i trendy rynkowe

- Większe średnice wafla z poprawioną jednolitością i niższym kosztem na amper

- Zaawansowana kompensacja i inżynieria żywotności w celu zmniejszenia rezystancji w stanie włączenia bez poświęcania BV

- Diagnostyka in-situ i dostrajanie receptur oparte na sztucznej inteligencji dla ściślejszej kontroli partia-partia

- Partnerstwa w zakresie lokalnego wykańczania wafli i szybkiego prototypowania modułów w celu wsparcia pakistańskiego rynku inwerterów o wartości 500 milionów USD

Najczęściej zadawane pytania i odpowiedzi ekspertów

- Jaka jest typowa grubość i domieszkowanie epi dla urządzeń 1200V–3300V?

Około 6–10 µm przy ~1e16–5e15 cm⁻³ dla 1200V i 12–20 µm przy ~1e15–2e15 cm⁻³ dla 1700–3300V, w zależności od konstrukcji urządzenia i marginesu. - Jak wadliwość wpływa na niezawodność w polu?

Wysoka gęstość BPD lub wad stosu może powodować wzrost upływu i degradację bipolarną, osłabiając żywotność w podwyższonych temperaturach; epitaksja o niskiej wadliwości łagodzi to. - Czy stopniowane domieszkowanie może poprawić wydajność?

Tak. Profile stopniowane mogą równoważyć rozkład pola elektrycznego i zmniejszać RDS(on) przy jednoczesnym zachowaniu BV, szczególnie w przypadku wysokonapięciowych MOSFETów i diod JBS. - Jak weryfikowana jest jednolitość?

Poprzez SIMS, mapowanie rezystancji powierzchniowej i metrologię grubości; akceptacja jest zwykle ustawiana na ≤±2–5% na całym waflu. - Czy te wafle są kompatybilne z aktywacją w wysokiej temperaturze?

Są one przeznaczone do aktywacji poimplantacyjnej do ~1700°C z odpowiednią ochroną powierzchni, zachowując morfologię i integralność elektryczną.

Dlaczego to rozwiązanie działa w Twoich operacjach

Niestandardowe wafle epitaksjalne SiC dopasowują inżynierię materiałową do celów urządzenia, zapewniając wysokie napięcie przebicia, niskie straty przewodzenia i stabilność w gorących, zapylonych środowiskach Pakistanu. Zaczynając od epitaksji o niskiej wadliwości, jednolitej i dostosowanej do Twojej topologii i częstotliwości przełączania, przyspieszasz rozwój urządzeń, osiągasz wydajność inwertera ≥98,5%, umożliwiasz gęstość mocy do 2× i wspierasz cele MTBF wynoszące 200 000 godzin dla MV PV i napędów przemysłowych.

Połącz się ze specjalistami, aby uzyskać niestandardowe rozwiązania

Wzmocnij swoją mapę drogową urządzeń SiC, stosując podejście oparte na materiałach:

- Ponad 10 lat doświadczenia w produkcji SiC z udowodnioną epitaksją i integracją urządzeń

- Wsparcie wiodącego ekosystemu badawczego dla szybkiej innowacji w zakresie wzrostu epitaksjalnego i metrologii

- Niestandardowy rozwój produktów w komponentach R-SiC, SSiC, RBSiC i SiSiC wspierających potrzeby termiczne i strukturalne

- Usługi transferu technologii i zakładania fabryk dla lokalnego przetwarzania i kwalifikacji wafli

- Kompleksowe rozwiązania od materiałów po urządzenia, pakowanie, testowanie i integrację aplikacji

- Historia współpracy z ponad 19 przedsiębiorstwami zapewniającymi wymierne korzyści w zakresie wydajności i niezawodności

Poproś o bezpłatną konsultację i dostosowany pakiet specyfikacji epitaksji:

- Email: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

Zabez

Metadane artykułu

Ostatnia aktualizacja: 2025-09-10

Następna planowana aktualizacja: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.