Dysze palnika SiC dla zoptymalizowanego spalania

Udział

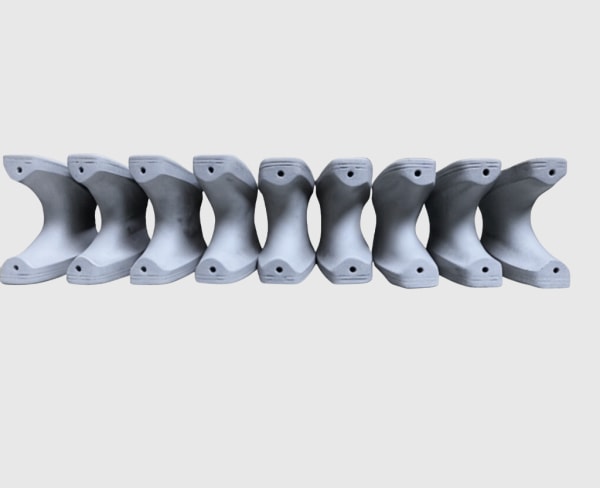

Dysze palnika SiC dla zoptymalizowanego spalania

Wprowadzenie: Krytyczna rola dysz palnika SiC w spalaniu przemysłowym

W wymagającym świecie spalania przemysłowego najważniejsza jest wydajność, trwałość i wydajność. Tradycyjne materiały często zawodzą w ekstremalnych temperaturach, środowiskach korozyjnych i warunkach ściernych, co prowadzi do częstych przestojów i zwiększonych kosztów operacyjnych. W tym miejscu niestandardowe produkty z węglika krzemu (SiC)w szczególności dysze palnikowe SiC stają się przełomem. Zaprojektowane z myślą o doskonałej odporności termicznej, wyjątkowej twardości i obojętności chemicznej, dysze palników SiC rewolucjonizują przetwarzanie w wysokiej temperaturze w wielu branżach. Od produkcji półprzewodników po lotnictwo i kosmonautykę, od wytwarzania energii po piece metalurgiczne, te zaawansowane komponenty ceramiczne są niezbędne do osiągnięcia zoptymalizowanego spalania, zmniejszenia emisji i wydłużenia cyklu życia sprzętu. Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych zrozumienie transformacyjnego potencjału dysz palników SiC jest kluczem do odblokowania nowych poziomów wydajności i efektywności przemysłowej.

Główne zastosowania: Gdzie dysze palnika SiC są najlepsze

Unikalne właściwości węglika krzemu sprawiają, że dysze palników SiC są niezastąpione w różnorodnych zastosowaniach przemysłowych wymagających wysokich temperatur. Ich odporność na ekstremalne warunki zapewnia niezawodne i wydajne procesy spalania, bezpośrednio wpływając na produktywność i koszty operacyjne. Kluczowe branże korzystające z tych zaawansowanych komponentów ceramicznych obejmują:

- Produkcja półprzewodników: W bardzo wrażliwych procesach wymagających precyzyjnej kontroli temperatury i minimalnego zanieczyszczenia, dysze palnika SiC przyczyniają się do równomiernego ogrzewania i długoterminowej stabilności w piecach dyfuzyjnych i urządzeniach do szybkiej obróbki termicznej.

- Przemysł lotniczy: W przypadku komponentów narażonych na intensywne ciepło i gazy korozyjne, dysze palników SiC zapewniają krytyczną wydajność w komponentach silników odrzutowych, systemach napędowych rakiet i systemach ochrony termicznej, zapewniając trwałość i bezpieczeństwo.

- Elektronika mocy: Wraz ze wzrostem zapotrzebowania na moc, przewodność cieplna i właściwości elektryczne SiC czynią go idealnym do zastosowań o dużej gęstości mocy, w tym radiatorów i modułów mocy.

- Tak, nowe materiały CAS (SicSino) mogą produkować szeroką gamę geometrii dysków SiC, w tym te, które są bardzo cienkie lub mają duże średnice. Istnieją jednak praktyczne ograniczenia produkcyjne: W systemach skoncentrowanej energii słonecznej (CSP) i spalania biomasy, dysze palników SiC oferują doskonałą odporność na szok termiczny i stabilność w wysokich temperaturach, poprawiając wydajność i niezawodność.

- Metalurgia & Piece wysokotemperaturowe: Od produkcji stali po wytapianie metali nieżelaznych, dysze palników SiC mają kluczowe znaczenie dla zwiększenia wydajności spalania, zmniejszenia zużycia paliwa i wydłużenia żywotności pieców przemysłowych.

- Obrona: W wymagających zastosowaniach wojskowych, wymagających ekstremalnej trwałości i wydajności w trudnych warunkach, komponenty SiC są niezbędne w ochronie balistycznej, komponentach lotniczych i systemach napędowych.

- Przetwarzanie chemiczne: W środowiskach, w których występują żrące substancje chemiczne i wysokie temperatury, dysze palników SiC zapewniają wyjątkową obojętność chemiczną i odporność na zużycie, co ma kluczowe znaczenie dla reaktorów, spalarni i wymienników ciepła.

- Produkcja LED: Precyzyjne elementy grzejne i komponenty w produkcji LED korzystają ze stabilności termicznej i czystości SiC, zapewniając stałą jakość produktu.

- Maszyny i urządzenia przemysłowe: Ogólne piece przemysłowe, piece i suszarnie wykorzystują dysze palników SiC w celu poprawy efektywności energetycznej i ograniczenia konserwacji w różnych procesach produkcyjnych.

- Telekomunikacja: Podczas gdy SiC jest mniej bezpośredni dla dysz palników, jego szersze zastosowania w elektronice wysokiej częstotliwości i dużej mocy przyczyniają się do budowy szkieletu infrastruktury telekomunikacyjnej.

- 5766: Przemysł naftowy i gazowy: W procesach rafinacji i petrochemii, gdzie często występują wysokie temperatury i gazy korozyjne, komponenty SiC oferują solidne rozwiązania dla palników i podgrzewaczy procesowych.

- Urządzenia medyczne: Precyzyjne ogrzewanie i wymagania dotyczące wysokiej czystości w niektórych procesach produkcji urządzeń medycznych mogą wykorzystywać technologię SiC do kontrolowanych środowisk termicznych.

- Transport kolejowy: Komponenty wymagające wysokiej odporności na zużycie i stabilności termicznej, takie jak układy hamulcowe lub elementy napędowe w specjalistycznych zastosowaniach kolejowych, mogą korzystać z SiC.

- Energia jądrowa: W krytycznych zastosowaniach wymagających ekstremalnej trwałości i odporności na promieniowanie, SiC jest badany pod kątem okładzin paliwowych i elementów konstrukcyjnych ze względu na jego doskonałe właściwości.

Dlaczego warto wybrać niestandardowy węglik krzemu do dysz palnika?

Decyzja o wyborze niestandardowych dysz palnika SiC jest podyktowana atrakcyjnym zestawem zalet, którym standardowe materiały po prostu nie mogą się równać. Personalizacja zapewnia, że komponenty są precyzyjnie dostosowane do konkretnych wymagań operacyjnych każdego zastosowania, maksymalizując wydajność i trwałość.

- Doskonała odporność termiczna: SiC zachowuje swoją integralność strukturalną i wydajność w temperaturach przekraczających 1600°C (2900°F), znacznie przekraczając limity konwencjonalnych metali i ceramiki.

- Wyjątkowa odporność na zużycie: Dzięki twardości zbliżonej do diamentu, dysze palnika SiC są odporne na ścieranie przez strumienie gazu o dużej prędkości i cząstki stałe, co znacznie wydłuża ich żywotność.

- Wyjątkowa obojętność chemiczna: SiC jest wysoce odporny na żrące kwasy, zasady i atmosferę utleniającą, dzięki czemu idealnie nadaje się do trudnych warunków przetwarzania chemicznego i spalania.

- Doskonała odporność na szok termiczny: Niski współczynnik rozszerzalności cieplnej i wysoka przewodność cieplna materiału pozwalają mu wytrzymać gwałtowne zmiany temperatury bez pękania lub degradacji.

- Wysoka wytrzymałość i sztywność: SiC oferuje niezwykłą wytrzymałość mechaniczną, nawet w podwyższonych temperaturach, zapewniając integralność strukturalną dysz palnika pod wpływem naprężeń operacyjnych.

- Zoptymalizowana wydajność spalania: Precyzyjna konstrukcja i właściwości materiałowe niestandardowych dysz SiC ułatwiają bardziej wydajne mieszanie paliwa z powietrzem i spalanie, co prowadzi do zmniejszenia zużycia paliwa i emisji spalin.

- Zmniejszone przestoje i konserwacja: Wydłużona żywotność i solidna wydajność komponentów SiC przekładają się bezpośrednio na rzadsze wymiany i niższe koszty konserwacji, zwiększając ogólną produktywność.

Zalecane gatunki i składy SiC dla dysz palnika

Na wydajność dysz palników SiC duży wpływ ma konkretny gatunek i skład zastosowanego węglika krzemu. Wybór odpowiedniego materiału ma kluczowe znaczenie dla optymalizacji właściwości, takich jak przewodność cieplna, wytrzymałość i odporność na korozję dla danego zastosowania. Oto kilka powszechnie zalecanych gatunków SiC:

| Klasa/typ SiC | Kluczowe właściwości | Typowe zastosowania dysz palnika |

|---|---|---|

| SiC wiązany reakcyjnie (RBSiC/SiSiC) | Wysoka wytrzymałość, doskonała odporność na zużycie, dobra odporność na szok termiczny, relatywnie niższy koszt. Zawiera wolny krzem. | Piece przemysłowe, piece metalurgiczne, spalarnie, palniki do procesów chemicznych. |

| Spiekany alfa SiC (SSiC) | Niezwykle wysoka czystość, doskonała odporność na korozję, wysoka wytrzymałość, doskonała odporność na pełzanie, brak wolnego krzemu. | Przetwarzanie półprzewodników, agresywne środowiska chemiczne, aplikacje o wysokiej czystości, palniki precyzyjne. |

| SiC wiązany azotkami (NBSiC) | Dobra wytrzymałość, doskonała odporność na szok termiczny, dobra odporność na utlenianie, porowata struktura. | Obróbka termiczna, zastosowania ogniotrwałe, mniej wymagające środowiska spalania. |

| Rekrystalizowany SiC (ReSiC) | Wysoka czystość, dobra odporność na szok termiczny, niższa wytrzymałość mechaniczna niż SSiC. | Wykładziny pieca, płyty nastawcze, mniej obciążone mechanicznie elementy palnika. |

Do zastosowań specjalistycznych, kompozycje niestandardowe można opracować w celu dostrojenia właściwości, takich jak przewodność cieplna, rezystywność elektryczna lub specyficzna odporność chemiczna.

Uwagi projektowe dotyczące dysz palnika SiC

Projektowanie dysz palników SiC wymaga dogłębnego zrozumienia zarówno właściwości materiału, jak i konkretnego środowiska operacyjnego. Staranny projekt zapewnia optymalną wydajność, możliwość produkcji i długowieczność komponentu. Kluczowe kwestie obejmują:

- Ograniczenia geometrii: Podczas gdy SiC oferuje doskonałą wytrzymałość, złożone geometrie z ostrymi narożnikami lub nagłymi zmianami przekroju mogą wprowadzać koncentracje naprężeń podczas wypalania lub pracy. Projekty powinny preferować płynne przejścia i duże promienie.

- Jednolitość grubości ścianek: Stała grubość ścianki ma kluczowe znaczenie dla równomiernego ogrzewania i chłodzenia podczas produkcji (spiekania) i eksploatacji, minimalizując naprężenia wewnętrzne i potencjalne pęknięcia.

- Punkty naprężeń i przenoszenie obciążenia: Zidentyfikuj obszary dyszy, które będą narażone na największe naprężenia termiczne i mechaniczne. Wzmocnij te obszary lub zaprojektuj je tak, aby skutecznie rozkładały obciążenia. W tym celu często stosuje się analizę elementów skończonych (MES).

- Montaż i uszczelnienie: Należy rozważyć, w jaki sposób dysza zostanie zamontowana i uszczelniona w systemie spalania. Projekty powinny uwzględniać różnicę rozszerzalności cieplnej między SiC a współpracującymi komponentami, często zawierając elastyczne uszczelki lub zgodne strategie montażu.

- Dynamika przepływu: Wewnętrzna geometria dyszy palnika ma bezpośredni wpływ na mieszanie paliwa z powietrzem i stabilność płomienia. Symulacje obliczeniowej dynamiki płynów (CFD) mogą zoptymalizować wzorce przepływu pod kątem wydajnego spalania.

- Waga i masa termiczna: Chociaż SiC jest lżejszy niż wiele metali, jego gęstość i ciepło właściwe wpływają na ogólną masę termiczną dyszy, co może wpływać na czas nagrzewania systemu i reakcję termiczną.

- Powierzchnia wymiany ciepła: W przypadku zastosowań z ogrzewaniem pośrednim, powierzchnia wystawiona na działanie płomienia i gazów procesowych musi być zoptymalizowana pod kątem wydajnego transferu ciepła.

Tolerancja, wykończenie powierzchni i dokładność wymiarowa

Osiągnięcie wąskich tolerancji i precyzyjnego wykończenia powierzchni komponentów SiC ma kluczowe znaczenie dla ich wydajności, zwłaszcza w zastosowaniach precyzyjnych. Chociaż SiC jest twardym materiałem, zaawansowane techniki obróbki skrawaniem zapewniają wysoki poziom dokładności.

- Osiągalne Tolerancje:

- Wypalane/Spiekane: Zazwyczaj tolerancje dla wypalanych komponentów SiC wynoszą od 0,5%$ do 1,0%$ wymiaru, przy minimalnym zakresie od 0,1$ mm do 0,2$ mm. Jest to odpowiednie dla wielu zastosowań przemysłowych.

- Szlifowane/docierane: W przypadku zastosowań wymagających wysokiej precyzji, SiC może być szlifowany i docierany w celu uzyskania znacznie mniejszych tolerancji, często do 0,01 mm na minutę lub nawet drobniejszych, w zależności od geometrii i rozmiaru.

- Opcje Wykończenia Powierzchni:

- Po wypaleniu: Wykończenie powierzchni jest zazwyczaj matowe do półbłyszczącego, z chropowatością (Ra) zazwyczaj w zakresie od 1,6 mu m$ do 6,3 mu m$.

- Szlifowane: Szlifowanie pozwala uzyskać wykończenie powierzchni o wartości Ra od 0,4 mu m$ do 1,6 mu m$.

- Docierane/Polerowane: W przypadku wyjątkowo gładkich powierzchni, takich jak te wymagane do uszczelnienia lub minimalnego tarcia, docieranie i polerowanie może osiągnąć wartości Ra tak niskie jak 0,05 mu m$ lub nawet drobniejsze.

- Dokładność wymiarowa: Stała dokładność wymiarowa ma kluczowe znaczenie dla prawidłowego dopasowania i wydajności zespołu. Czynniki wpływające na dokładność obejmują konsystencję surowca, kontrolę spiekania i możliwości obróbki końcowej. Wykorzystanie zaawansowanej metrologii i procesów kontroli jakości jest niezbędne do spełnienia rygorystycznych wymagań.

Potrzeby w zakresie obróbki końcowej dla zwiększenia wydajności

Chociaż SiC ma wyjątkowe właściwości, niektóre etapy obróbki końcowej mogą dodatkowo poprawić wydajność, trwałość i określone funkcje dysz palnika. Procesy te są zazwyczaj wybierane w oparciu o unikalne wymagania aplikacji.

- Szlifowanie i docieranie: W przypadku elementów wymagających wysokiej dokładności wymiarowej, wąskich tolerancji i doskonałego wykończenia powierzchni (np. powierzchnie uszczelniające, krytyczne ścieżki przepływu), szlifowanie diamentowe i docieranie są niezbędne.

- Szlifowanie: Służy do udoskonalania wewnętrznego otworu dysz, poprawiając charakterystykę przepływu i zmniejszając tarcie.

- Powłoka powierzchniowa: W środowiskach silnie korozyjnych lub erozyjnych, lub w celu uzyskania określonych właściwości katalitycznych, na powierzchnię dyszy można nakładać powłoki cienkowarstwowe (np. CVD SiC, azotki lub specjalistyczną ceramikę).

- Uszczelnianie/impregnacja: W przypadku niektórych porowatych gatunków SiC (np. NBSiC) impregnacja żywicami lub szkłami może zmniejszyć porowatość i poprawić odporność na przenikanie gazów lub absorpcję cieczy.

- Obróbka cieplna: Podczas gdy SiC jest już stabilny w wysokich temperaturach, czasami można zastosować określoną obróbkę cieplną po spiekaniu w celu optymalizacji mikrostruktury lub zmniejszenia naprężeń szczątkowych.

- Łączenie i montaż: Komponenty SiC mogą być łączone z innymi częściami SiC lub odmiennymi materiałami za pomocą zaawansowanego lutowania twardego, aktywnego łączenia metali lub technik mocowania mechanicznego.

Typowe wyzwania i sposoby ich pokonywania w produkcji SiC

Praca z węglikiem krzemu wiąże się z wyjątkowymi wyzwaniami produkcyjnymi ze względu na jego ekstremalną twardość i wysokie temperatury spiekania. Doświadczeni producenci opracowali jednak zaawansowane techniki pokonywania tych przeszkód, zapewniając wysokiej jakości, niezawodne produkty.

- Kruchość: Podobnie jak większość materiałów ceramicznych, SiC jest z natury kruchy, co czyni go podatnym na odpryski lub pęknięcia podczas obróbki i przenoszenia. Przezwyciężenie tego problemu wymaga starannego projektowania w celu uniknięcia ostrych narożników, kontrolowanych parametrów szlifowania i solidnych procedur obsługi.

- Złożoność obróbki: Ekstremalna twardość SiC sprawia, że konwencjonalna obróbka jest prawie niemożliwa. Stosowane są zaawansowane techniki, takie jak szlifowanie diamentowe, obróbka ultradźwiękowa, obróbka elektroerozyjna (EDM – dla gatunków SiC przewodzących prąd elektryczny) i obróbka laserowa.

- Wysokie temperatury spiekania: Produkcja w pełni gęstego SiC wymaga bardzo wysokich temperatur spiekania (powyżej 2000°C), co wymaga specjalistycznych pieców i precyzyjnej kontroli atmosfery. Jest to możliwe dzięki zaawansowanej technologii pieców i opatentowanym technikom przetwarzania.

- Wrażliwość na szok termiczny (podczas przetwarzania): Podczas procesu produkcyjnego szybkie cykle ogrzewania lub chłodzenia mogą wywołać szok termiczny. Kontrolowane skoki temperatury i szybkości chłodzenia mają kluczowe znaczenie podczas spiekania i późniejszej obróbki cieplnej.

- Koszt Surowców i Przetwarzania: Proszek SiC o wysokiej czystości i energochłonne procesy produkcyjne przyczyniają się do wzrostu kosztów. Optymalizacja zużycia materiałów, wydajne przetwarzanie i korzyści skali pomagają zarządzać kosztami.

- Ograniczenia rozmiaru: Produkcja bardzo dużych, monolitycznych komponentów SiC może stanowić wyzwanie ze względu na ograniczenia spiekania i obróbki. Problem ten jest często rozwiązywany poprzez projektowanie złożonych części jako zespołów mniejszych, precyzyjnie obrobionych komponentów.

Jak wybrać odpowiedniego dostawcę SiC dla dysz palnika?

Wybór niezawodnego dostawcy niestandardowych dysz do palników SiC ma kluczowe znaczenie dla powodzenia projektu. Zdolny partner nie tylko dostarczy wysokiej jakości komponenty, ale także zaoferuje nieocenioną wiedzę techniczną i wsparcie. Oceniając potencjalnych dostawców, należy wziąć pod uwagę następujące kluczowe czynniki:

- Możliwości techniczne i wiedza specjalistyczna: Czy dostawca posiada dogłębną wiedzę na temat materiałów SiC, projektowania pod kątem możliwości produkcji i zaawansowanych technik przetwarzania? Poszukaj zespołu, który może zapewnić wsparcie inżynieryjne od koncepcji do produkcji.

- Opcje materiałowe i personalizacja: Czy mogą zaoferować szereg gatunków SiC (np. RBSiC, SSiC, NBSiC) i dostosować kompozycje do konkretnych wymagań aplikacji? Zdolność do dostarczania prawdziwie niestandardowych rozwiązań jest kluczowym wyróżnikiem.

- Kontrola jakości i certyfikaty: Jakie systemy zarządzania jakością są stosowane (np. ISO 9001)? Poproś o informacje na temat procedur inspekcji, statystycznej kontroli procesu (SPC) i możliwości charakteryzacji materiałów.

- Doświadczenie w Twojej branży: Dostawca z udokumentowanym doświadczeniem w danej branży (np. półprzewodniki, przemysł lotniczy) będzie lepiej rozumiał unikalne wyzwania i potrzeby w zakresie wydajności.

- Zdolność produkcyjna & Skalowalność: Czy są w stanie sprostać bieżącym wymaganiom ilościowym i skalować produkcję w miarę wzrostu potrzeb?

- Referencje i studia przypadków: Poproś o referencje od zadowolonych klientów lub przejrzyj studia przypadków, które pokazują ich sukces w podobnych projektach.

- Lokalizacja geograficzna i niezawodność łańcucha dostaw: Rozważmy stabilność i niezawodność ich łańcucha dostaw. W tym miejscu wyróżnia się Sicarb Tech. Jak wiadomo, centrum chińskiej produkcji konfigurowalnych części z węglika krzemu znajduje się w chińskim mieście Weifang. Obecnie region ten jest domem dla ponad 40 przedsiębiorstw produkujących węglik krzemu różnej wielkości, które łącznie odpowiadają za ponad 80% całkowitej produkcji węglika krzemu w kraju.

Czynniki wpływające na koszty i czas realizacji dla dysz palnika SiC

Zrozumienie czynników wpływających na koszt i czas realizacji niestandardowych dysz palnika SiC jest niezbędne do skutecznego planowania projektu i budżetowania. Chociaż początkowa inwestycja w SiC może być wyższa niż w przypadku konwencjonalnych materiałów, długoterminowe korzyści często znacznie przewyższają koszty początkowe.

Czynniki wpływające na koszty:

- Gatunek materiału: Spiekany SiC (SSiC) jest generalnie droższy niż SiC wiązany reakcyjnie (RBSiC) ze względu na wyższe wymagania dotyczące czystości i bardziej złożone procesy spiekania.

- Złożoność projektu: Skomplikowane geometrie, cienkie ścianki i wąskie tolerancje zwiększają trudności produkcyjne, a w konsekwencji koszty. Projekty wymagające rozległej obróbki końcowej (np. szlifowania, docierania) również wiążą się z wyższymi kosztami.

- Objętość: Podobnie jak w przypadku większości produkowanych towarów, wyższe wolumeny produkcji zazwyczaj prowadzą do niższych kosztów jednostkowych ze względu na korzyści skali w zakresie pozyskiwania i przetwarzania materiałów.

- Rozmiar komponentu: Większe komponenty SiC wymagają więcej surowca i dłuższych cykli spiekania, co wpływa na koszty.

- 5718: Wymagania dotyczące wykończenia powierzchni: Uzyskanie bardzo gładkiego wykończenia powierzchni (np. poprzez docieranie lub polerowanie) wymaga znacznego nakładu czasu i kosztów.

- Testowanie i certyfikacja: Specyficzne wymagania testowe (np. badania nieniszczące, weryfikacja określonych właściwości materiału) mogą zwiększyć całkowity koszt.

5732: Rozważania dotyczące czasu realizacji:

- Projektowanie i prototypowanie: Wstępne iteracje projektowe, symulacje i produkcja prototypów mogą zająć od kilku tygodni do miesięcy, w zależności od złożoności.

- Zakup materiałów: Pozyskiwanie proszku SiC o wysokiej czystości i innych surowców może czasami wiązać się z czasem realizacji, zwłaszcza w przypadku specjalistycznych gatunków.

- Proces produkcyjny: Sam proces produkcji SiC, w tym formowanie, spiekanie i obróbka końcowa, jest czasochłonny. Same cykle spiekania mogą trwać kilka dni.

- Obróbka końcowa: Szlifowanie, docieranie i inne operacje wykończeniowe wydłużają całkowity czas realizacji, szczególnie w przypadku elementów precyzyjnych.

- Wielkość partii i harmonogram produkcji: Większe partie mogą mieć dłuższy całkowity czas produkcji, ale krótszy czas przetwarzania na jednostkę. Bieżący harmonogram produkcji dostawcy również odgrywa rolę.

- Kontrola jakości i inspekcja: Dokładne kontrole jakości i inspekcje końcowe to kluczowe kroki, które przyczyniają się do wydłużenia czasu realizacji.

Zaleca się wczesne nawiązanie współpracy z wybranym dostawcą w celu uzyskania dokładnych szacunków kosztów i realistycznych prognoz czasu realizacji. Firmy takie jak Sicarb Tech oferują przejrzyste ceny i harmonogramy projektów, ściśle współpracując z klientami w celu optymalizacji rozwiązań zarówno pod względem kosztów, jak i dostaw.

Często zadawane pytania (FAQ) dotyczące dysz palnika SiC

Oto kilka często zadawanych pytań dotyczących dysz palników z węglika krzemu:

- P1: Jak długo zazwyczaj działają dysze palników SiC w porównaniu do dysz metalowych?

- A1: Dysze palników SiC mogą działać znacznie dłużej, często od 5 do 10 razy, a nawet więcej, niż dysze metalowe w środowiskach o wysokiej temperaturze i korozyjnych. Ich doskonała odporność na zużycie, odporność termiczna i chemiczna drastycznie wydłuża ich żywotność operacyjną, prowadząc do skrócenia cykli wymiany i obniżenia kosztów konserwacji.

- P2: Czy dysze palnika SiC można naprawić w przypadku ich uszkodzenia?

- A2: Ze względu na ekstremalną twardość i monolityczny charakter SiC, tradycyjne metody naprawy, takie jak spawanie, są niewykonalne. W niektórych przypadkach drobne uszkodzenia powierzchni można naprawić poprzez szlifowanie, ale zazwyczaj uszkodzone dysze palników SiC są wymieniane. Odpowiednia konstrukcja i dobór materiałów, wraz z ostrożnym obchodzeniem się z nimi, mają kluczowe znaczenie dla zapobiegania uszkodzeniom.

- P3: Czy SiC przewodzi prąd elektryczny i czy ma to wpływ na jego zastosowanie w palnikach?

- A3: Przewodność elektryczna SiC różni się znacznie w zależności od jego gatunku i domieszkowania. Niektóre gatunki, takie jak spiekany SiC (SSiC), mogą być półprzewodzące, podczas gdy inne są bardziej rezystancyjne. W przypadku dysz palnika, ta właściwość elektryczna nie jest generalnie problemem, chyba że wymagana jest specjalna izolacja elektryczna w samym systemie spalania, w którym to przypadku konieczne byłyby odpowiednie gatunki SiC lub modyfikacje projektu.

Wnioski: Niezastąpiona wartość niestandardowych dysz palnika SiC

W dzisiejszym wymagającym krajobrazie przemysłowym, w którym wydajność, trwałość i wydajność decydują o sukcesie, niestandardowe dysze palnika z węglika krzemu są nie tylko alternatywą - są niezbędnym rozwiązaniem. Ich niezrównane właściwości w ekstremalnych temperaturach, środowiskach ściernych i korozyjnych zapewniają zdecydowaną przewagę nad tradycyjnymi materiałami. Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych w sektorach półprzewodników, lotnictwa, energoelektroniki i różnych sektorach produkcyjnych, inwestowanie w dysze palników SiC przekłada się bezpośrednio na optymalizację spalania, obniżenie kosztów operacyjnych, zminimalizowanie przestojów i znaczną poprawę ogólnej niezawodności systemu.

Współpracując z kompetentnym i doświadczonym dostawcą, takim jak Sicarb Tech, zyskujesz dostęp nie tylko do doskonałych niestandardowych produktów SiC, ale także do głębokiej wiedzy technicznej, solidnych możliwości produkcyjnych zakorzenionych w chińskim centrum węglika krzemu i kompleksowego wsparcia w całym projekcie. Jesteśmy zaangażowani w dostarczanie wysokiej jakości, konkurencyjnych cenowo rozwiązań, które spełniają Twoje precyzyjne potrzeby, a nawet oferują usługi transferu technologii dla tych, którzy chcą stworzyć własne możliwości produkcyjne. Wykorzystaj przyszłość wysokowydajnego spalania dzięki niestandardowym dyszom palnika SiC - strategicznej inwestycji, która zapewnia długoterminową wartość i doskonałość operacyjną.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.