Podłoża ceramiczne o niskim oporze cieplnym (Si3N4/AlN) do pakowania modułów SiC i integracji rozpraszaczy ciepła

Udział

Przegląd produktów i znaczenie dla rynku w 2025 r.

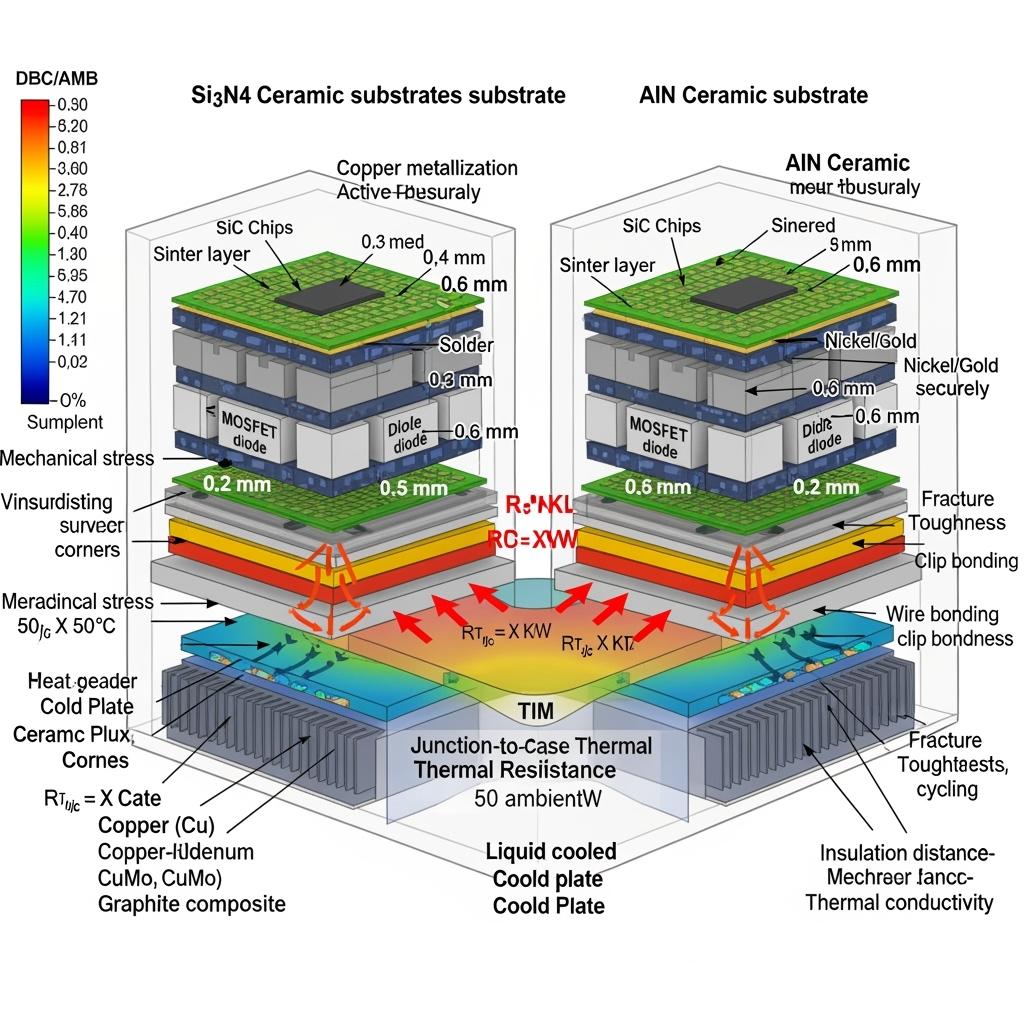

Substraty ceramiczne o niskiej rezystancji termicznej — głównie azotku krzemu (Si3N4) i azotku glinu (AlN) w konfiguracjach miedzi bezpośrednio wiązanej (DBC) lub aktywnie lutowanej metalem (AMB) — są termicznym i mechanicznym kręgosłupem modułów mocy z węglika krzemu (SiC). Zapewniają wysoką przewodność cieplną, dużą wytrzymałość mechaniczną i niezawodną izolację elektryczną, umożliwiając kompaktowe, wysoce wydajne falowniki i napędy przemysłowe, które muszą działać w gorących (45–50°C) i zapylonych środowiskach Pakistanu. W przypadku współoptymalizacji z rozpraszaczami ciepła (Cu, CuMo, CuW lub kompozyty grafitowe) i wysoką niezawodnością mocowania matrycy (np. spiekanie Ag), substraty te obniżają rezystancję termiczną złącze-obudowa, poprawiają wytrzymałość na cykle termiczne i wydłużają żywotność modułu do 200 000 godzin — co jest niezbędne dla połączeń fotowoltaicznych na poziomie dystrybucji 11–33 kV oraz ciężkich zastosowań w przemyśle tekstylnym, cementowym i stalowego .

W 2025 r. częstotliwości przełączania SiC wynoszące 50–150 kHz zmniejszają rozmiar elementów magnetycznych, ale zwiększają gęstość strumienia ciepła. Substraty o wysokiej przewodności cieplnej (AlN) i doskonałej wytrzymałości na pękanie (Si3N4) łagodzą naprężenia termomechaniczne spowodowane szybkimi zmianami obciążenia i temperatury. Zintegrowana konstrukcja — substrat, grubość metalizacji miedzianej, wykończenie powierzchni i układ rozpraszacza ciepła — bezpośrednio przekłada się na wyższą sprawność systemu (≥98,5%), do 2× gęstość mocy i około 40% redukcję objętości systemu chłodzenia w porównaniu z tradycyjnymi konstrukcjami krzemowymi.

Specyfikacje techniczne i zaawansowane funkcje

- Opcje i właściwości ceramiczne:

- Si3N4 DBC/AMB: Wysoka wytrzymałość na pękanie i doskonała odporność na szok termiczny; typowa przewodność cieplna ~70–90 W/m·K

- AlN DBC/AMB: Bardzo wysoka przewodność cieplna ~150–180 W/m·K; odpowiedni dla maksymalnego strumienia ciepła i kompaktowych układów

- Miedź i wykończenia:

- Grubość miedzi: 0,3–0,6 mm typowa (konfigurowalna zgodnie z wymaganiami prądowymi i rozpraszania ciepła)

- Wykończenia powierzchni: Ni/Au, Ag lub OSP kompatybilne ze spiekaniem Ag lub mocowaniem lutowanym; chropowatość kontrolowana dla niezawodności połączeń

- Wydajność cieplna:

- Redukcja złącze-obudowa (na matrycę) poprzez zoptymalizowany dobór ceramiki i sprzężenie rozpraszacza ciepła

- Wsparcie dla kontroli ΔTj przy pracy o wysokiej częstotliwości (50–150 kHz), umożliwiające stabilne temperatury złącza do +175°C

- Mechanika i niezawodność:

- Wytrzymałość na cykle mocy dzięki dopasowanym układom CTE (SiC–spiekanie Ag–ceramika–Cu–rozpraszacz)

- Wysokie napięcia inicjacji wyładowań niezupełnych z kontrolowaną grubością dielektryka dla marginesów izolacji MV

- Integracja z rozpraszaczami ciepła:

- Cu dla opłacalnego rozpraszania; CuMo/CuW dla dopasowania CTE i kontroli ugięcia; kompozyty grafitowe dla redukcji masy i przewodności w płaszczyźnie

- Wskazówki dotyczące wyboru TIM (smar, zmiana fazy lub podkładki żelowe) w celu zminimalizowania rezystancji obudowa-płyta zimna

- Produkcja i jakość:

- Ścisłe specyfikacje płaskości i ugięcia; strukturyzacja laserowa dla wzorów miedzianych; opcje maski lutowniczej lub pasywacji

- Pełna identyfikowalność z certyfikatami partii: przewodność cieplna, wytrzymałość dielektryczna, przyczepność metalizacji i metrologia grubości

Porównanie opisowe: Substraty Si3N4 vs AlN dla modułów SiC w trudnych warunkach otoczenia

| Kryterium | Si3N4 DBC/AMB (wytrzymałość mechaniczna) | AlN DBC/AMB (maksymalna przewodność cieplna) |

|---|---|---|

| Przewodność cieplna | ~70–90 W/m·K | ~150–180 W/m·K |

| Wytrzymałość na pękanie / szok termiczny | Doskonała; najlepsza do agresywnych cykli | Dobra; wymaga starannej konstrukcji mechanicznej |

| Typowe zastosowanie | Ciężkie cykle, napędy o wysokich naprężeniach mechanicznych | Najwyższa gęstość mocy, kompaktowe moduły |

| Koszt | Umiarkowany | Wyższy |

| Zalecany rozpraszacz ciepła | Cu/CuMo dla zrównoważonych naprężeń | CuMo/CuW lub kompozyt grafitowy do kontroli ugięcia |

Kluczowe zalety i sprawdzone korzyści z cytatem eksperta

- Niższa rezystancja termiczna: AlN zapewnia najwyższej klasy usuwanie ciepła dla gęstych układów, podczas gdy Si3N4 oferuje solidną wytrzymałość na cykle — oba obsługują sprawność falownika ≥98,5% i zmniejszone obciążenie chłodzeniem.

- Niezawodność w wysokiej temperaturze otoczenia: Materiały i układy zachowują integralność w warunkach otoczenia 45–50°C i częstych przejściach obciążenia, typowych dla pakistańskich zakładów przemysłowych.

- Kompaktowe moduły: Wysoka przewodność cieplna plus zoptymalizowane rozpraszacze ciepła obsługują do 2× gęstość mocy i mniejsze obudowy.

- Spójna wydajność: Kontrolowana metalizacja, grubość dielektryka i płaskość zmniejszają zmienność montażu i poprawiają wydajność.

Perspektywa eksperta:

„Wybór odpowiedniego substratu ceramicznego i stosu miedzi jest kluczowy dla niezawodności modułu SiC. AlN zapewnia niezrównaną przewodność cieplną, podczas gdy Si3N4 wyróżnia się wytrzymałością mechaniczną podczas cykli mocy. Oba mogą osiągnąć długą żywotność w połączeniu z odpowiednim mocowaniem matrycy i rozpraszaniem ciepła.” — Wgląd w pakowanie modułów mocy IEEE (ieee.org)

Zastosowania w świecie rzeczywistym i wymierne historie sukcesu

- Falowniki MV PV (południowy Pakistan): Przejście z tlenku glinu na AlN DBC z rozpraszaczami CuMo zmniejszyło temperaturę złącza o 8–12 K przy pełnym obciążeniu, obsługując sprawność ≥98,5% i około 40% redukcję objętości systemu chłodzenia.

- Napędy zakładów tekstylnych: Substraty Si3N4 w połączeniu ze spiekaniem Ag poprawiły żywotność cykli mocy o szacunkowo 20–30% w porównaniu z układami na bazie tlenku glinu, zmniejszając zdarzenia wyzwalania termicznego w szczytowych miesiącach letnich.

- Cementownie i huty stali: Moduły Si3N4 wykazały mniej pęknięć substratu i stabilną wydajność wyładowań niezupełnych po przedłużonych cyklach termicznych, poprawiając czas pracy w zapylonych środowiskach o wysokich wibracjach.

Rozważania dotyczące wyboru i konserwacji

- Wybór w oparciu o zastosowanie:

- Wybierz AlN dla najwyższego strumienia ciepła i kompaktowych modułów falowników MV; nadaj priorytet Si3N4 dla napędów narażonych na agresywne cykle i naprężenia mechaniczne.

- Układ i dopasowanie CTE:

- Połącz ceramikę z rozpraszaczami CuMo/CuW, gdy minimalizacja ugięcia i niedopasowania CTE jest krytyczna; użyj spiekania Ag do mocowania matrycy, aby zwiększyć wydajność termiczną i zmęczeniową.

- Wzór i grubość miedzi:

- Dobierz miedź do gęstości prądu i rozpraszania; rozważ grubszą Cu dla szczytów prądu, ale sprawdź ją pod kątem wypaczeń i naprężeń.

- Izolacja i pełzanie:

- Zdefiniuj grubość dielektryka i odległości pełzania dla wymagań izolacji MV; zweryfikuj marginesy wyładowań niezupełnych.

- Interfejs TIM i płyta zimna:

- Wybierz TIM o niskim krwawieniu i stabilności; sprawdź rezystancję termiczną obudowa-płyta zimna w temperaturze otoczenia 45–50°C i przepływie powietrza chronionym przed kurzem.

- Kontrola jakości:

- Wymagaj certyfikatów przyczepności, przewodności cieplnej, wytrzymałości dielektrycznej i płaskości; sprawdź pod kątem pustek, rozwarstwienia i wad powierzchni przed montażem.

Czynniki sukcesu w branży i referencje klientów

- Proces współprojektowania: Zespoły ds. pakowania, stopnia mocy i chłodzenia muszą wspólnie zoptymalizować wybór ceramiki, grubość miedzi i rozpraszacz, aby spełnić cele ΔTj, EMI i mechaniczne.

- Wczesna symulacja termiczno-strukturalna: FEA dla naprężeń termomechanicznych i CFD dla chłodzenia zmniejszają ryzyko produkcji i przyspieszają kwalifikację.

Informacje zwrotne od klienta:

„Przejście na Si3N4 DBC ze spiekaniem Ag ustabilizowało nasze moduły podczas częstych cykli obciążenia. Wydajność termiczna poprawiła się bez poświęcania wytrzymałości mechanicznej.” — Szef działu inżynierii, producent OEM napędów przemysłowych obsługujący zakłady tekstylne i stalowe

Przyszłe innowacje i trendy rynkowe

- Zaawansowane rozpraszacze kompozytowe z anizotropową przewodnością dla lepszego bocznego rozpraszania ciepła i zmniejszonej masy

- Grubsza miedź z wzorem odciążającym naprężenia dla przepięć prądowych w zastosowaniach MV

- Wbudowane czujniki temperatury w substratach do oszacowania temperatury złącza w czasie rzeczywistym i konserwacji predykcyjnej

- Lokalny montaż i możliwości testowania w celu wsparcia rozbudowy MV PV w Pakistanie o wartości >5 GW i rynku falowników o wartości około 500 milionów USD

Najczęściej zadawane pytania i odpowiedzi ekspertów

- Kiedy powinienem wybrać Si3N4 zamiast AlN?

Wybierz Si3N4 dla doskonałej wytrzymałości na cykle i niezawodności mechanicznej; wybierz AlN dla maksymalnej przewodności cieplnej i najbardziej kompaktowych wymiarów modułu. - Jak bardzo substraty mogą wpływać na wydajność?

Zmniejszenie rezystancji termicznej obniża temperaturę złącza, co zmniejsza straty przewodzenia i przełączania, pomagając osiągnąć cele sprawności falownika ≥98,5%. - Który rozpraszacz ciepła jest najlepszy dla modułów MV SiC?

CuMo lub CuW zapewniają dobrą kontrolę CTE i sztywność; kompozyty grafitowe zmniejszają masę i oferują wysoką przewodność w płaszczyźnie — sprawdź za pomocą FEA i specyfikacji płaskości. - Czy te substraty są kompatybilne ze spiekaniem Ag i pracą w wysokiej temperaturze?

Tak. DBC/AMB Si3N4 i AlN z odpowiednimi wykończeniami są szeroko stosowane ze spiekaniem Ag i obsługują pracę złącza do +175°C. - Jak kurz i wysokie temperatury otoczenia wpływają na wybór substratu?

Wpływają głównie na chłodzenie. Dzięki solidnym substratom i rozpraszaczom, utrzymuj marginesy termiczne poprzez odpowiedni dobór TIM i płyty zimne odporne na kurz lub wymienniki ciepła.

Dlaczego to rozwiązanie działa w Twoich operacjach

Zoptymalizowane substraty ceramiczne i integracja rozpraszacza ciepła przekształcają możliwości urządzenia SiC w korzyści na poziomie systemu: niższe temperatury złącza, wyższa sprawność i kompaktowe, wytrzymałe moduły dostosowane do gorących, zapylonych warunków przemysłowych Pakistanu. Niezależnie od tego, czy priorytetem jest maksymalna przewodność cieplna (AlN) czy trwałość cykliczna (Si3N4), odpowiedni układ substratów umożliwia do 2× gęstość mocy, sprawność ≥98,5% i długą żywotność w zastosowaniach MV PV, tekstylnych, cementowych i stalowych.

Połącz się ze specjalistami, aby uzyskać niestandardowe rozwiązania

Ulepsz pakowanie modułów za pomocą materiałów zaprojektowanych z myślą o wydajności i niezawodności:

- Ponad 10 lat doświadczenia w produkcji SiC i know-how w zakresie pakowania

- Wsparcie ze strony wiodącego ekosystemu badawczego napędzającego innowacje w ceramice, metalizacji i rozpraszaniu ciepła

- Niestandardowy rozwój w zakresie komponentów R-SiC, SSiC, RBSiC i SiSiC do integracji termicznej i strukturalnej

- Usługi transferu technologii i zakładania fabryk dla lokalnego montażu substrat-moduł

- Rozwiązania „pod klucz” obejmujące materiały, urządzenia, obudowy, chłodzenie i kwalifikacje

- Udokumentowane doświadczenie z ponad 19 przedsiębiorstwami, zapewniające wzrost wydajności i dłuższą żywotność

Poproś o bezpłatną konsultację i zalecenia dotyczące dostosowanego stosu podłoża/rozpraszacza:

- Email: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

Zabezpiecz teraz terminy rozwoju i produkcji na lata 2025–2026, aby dostosować się do uruchomień falowników MV i napędów przemysłowych oraz skrócić czas wprowadzania na rynek.

Metadane artykułu

Ostatnia aktualizacja: 2025-09-10

Następna planowana aktualizacja: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.