Zintegrowane maszyny do cięcia i przerzedzania wafli z węglika krzemu dla gotowości do metalizacji tylnej strony i niskiego cięcia chipów

Udział

Przegląd produktów i znaczenie dla rynku w 2025 r.

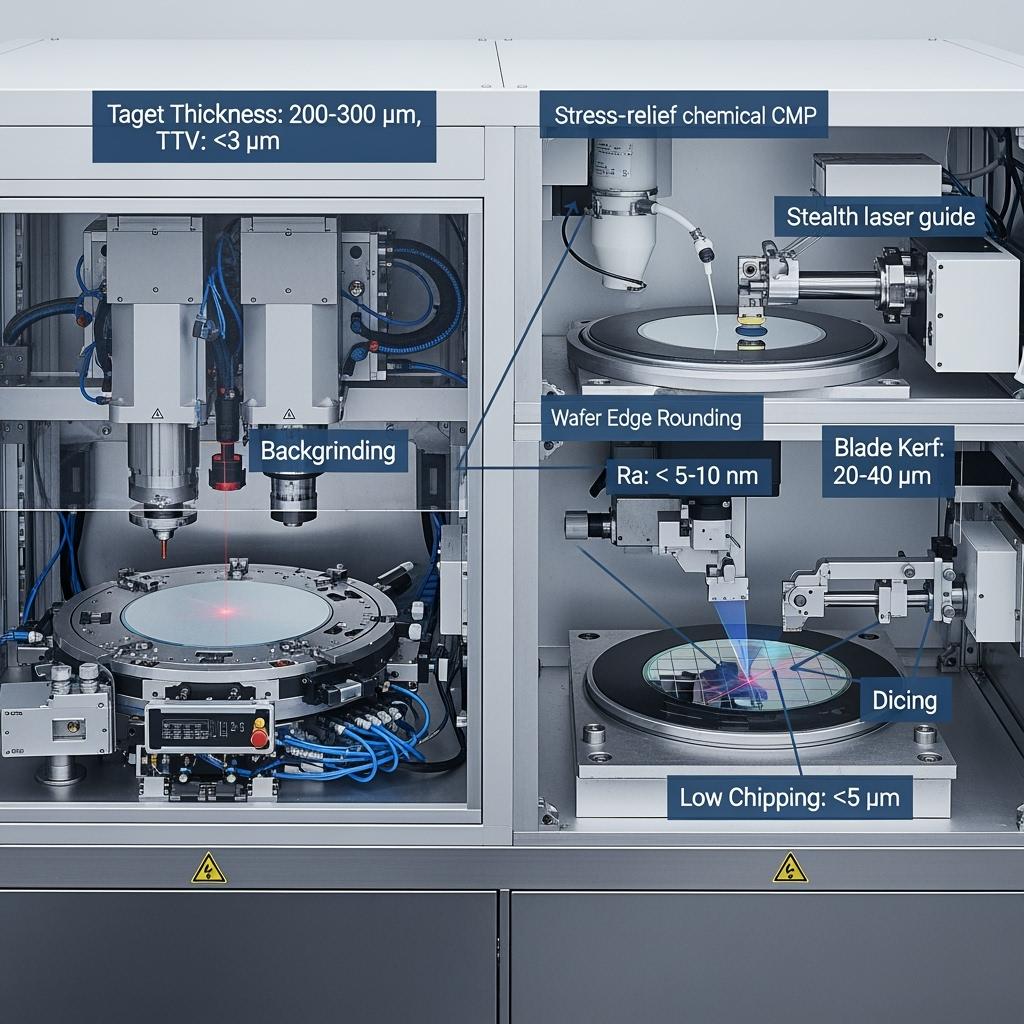

Zintegrowane maszyny do cięcia i rozrzedzania płytek, specjalnie zaprojektowane dla węglika krzemu (SiC), umożliwiają precyzyjne przygotowanie back-end-of-line (BEOL) — szlifowanie wsteczne, odprężanie, polerowanie i cięcie na małe wióry — dzięki czemu płytki są gotowe do metalizacji tylnej strony, wydajności urządzenia zależnej od rozrzedzania i wysokowydajnej singulacji matryc. Dla przyspieszającego ekosystemu elektroniki mocy w Pakistanie, dostarczającego PCS, inwertery MV i napędy przemysłowe, narzędzia te skracają czas wprowadzenia na rynek, podnoszą wydajność urządzeń i wspierają cele lokalizacji.

Twardość i kruchość SiC (Mohs ~9,5) utrudniają obróbkę mechaniczną. Niewłaściwe rozrzedzanie i cięcie powodują mikropęknięcia i odpryski, które pogarszają napięcie przebicia, zwiększają upływ i obniżają niezawodność modułu — szczególnie w temperaturze otoczenia 45–50°C, w obecności pyłu i wibracji powszechnych w pakistańskich zakładach tekstylnych, cementowych i stalowego . Zintegrowana linia z adaptacyjnym szlifowaniem/polerowaniem, chemikaliami do odprężania, skrybowaniem laserowym/stealth i cięciem ostrzem lub hybrydowym utrzymuje wysoką integralność krawędzi i niskie zanieczyszczenie cząstkami, zapewniając dopasowanie matrycy do mocowania Ag-sinter i ceramicznych podłoży o wysokiej przewodności cieplnej (Si3N4/AlN).

W 2025 r., gdy Pakistan stawia sobie za cel 3–5 GWh nowego magazynowania energii i głębszą elektryfikację przemysłową, lokalny dostęp do przygotowania i singulacji płytek SiC zwiększa odporność dostaw, skraca czas realizacji importu i jest zgodny z inicjatywami transferu technologii — bezpośrednio wpływając na wydajność PCS, gęstość mocy i MTBF.

Specyfikacje techniczne i zaawansowane funkcje

- Rozrzedzanie i płaskość

- Zakres grubości szlifowania wstecznego: do 150–350 µm typowy dla płytek 150/200 mm; zaawansowane nośniki dla ultra-cienkich celów

- Całkowita zmienność grubości (TTV): ≤±3–5 µm (po polerowaniu); kontrola wygięcia/odkształcenia płytki za pomocą uchwytów stabilizowanych termicznie

- Chropowatość powierzchni: po CMP/polerowaniu Ra ≤ 5–10 nm w celu optymalizacji przyczepności metalu tylnej strony i kontaktu termicznego

- Integralność krawędzi i kontrola uszkodzeń

- Procesy odprężania: drobne szlifowanie + CMP z zastrzeżonymi zawiesinami w celu usunięcia uszkodzeń podpowierzchniowych (SSD)

- Zaokrąglanie krawędzi i polerowanie faz w celu stłumienia inicjacji pęknięć podczas singulacji i montażu modułu

- Elastyczność cięcia

- Skrybowanie laserowe Stealth (podczerwień) w celu zmniejszenia uszkodzeń powierzchni, a następnie oddzielenie ostrzem lub tylko Stealth

- Cięcie ostrzem za pomocą ultra-cienkich ostrzy (20–40 µm szczeliny), zoptymalizowanych prędkości posuwu i dostarczania chłodziwa

- Typowe odpryski: ≤3–5 µm na górnych/dolnych krawędziach; niskie generowanie cząstek z aktywnym myciem/suszeniem

- Metrologia i SPC

- Mapowanie grubości, TTV i wygięcia w linii; optyczna kontrola krawędzi; pomiar odprysków za pomocą zautomatyzowanej analizy obrazu

- Liczniki cząstek i kontrole czystości po cięciu zgodne z wymaganiami dotyczącymi przyczepności metalu tylnej strony

- Automatyzacja i kontrola zanieczyszczeń

- Obsługa FOUP/SMIF; czyste strefy ISO 5–7; przepływ w dół HEPA; odzysk i filtracja wody DI

- Łączność SECS/GEM, OPC-UA; kontrola receptur/wersji i genealogia partii

- Bezpieczeństwo i BHP

- Blokady bezpieczeństwa klasy laserowej; monitorowanie chłodziwa/chemikaliów; wyłączniki awaryjne; ergonomiczny dostęp do konserwacji

Przegląd porównawczy: Zintegrowane maszyny do rozrzedzania/cięcia SiC a konwencjonalne linie krzemowe

| Kryterium | Zintegrowane maszyny do cięcia i rozrzedzania płytek SiC | Konwencjonalne narzędzia skoncentrowane na krzemie |

|---|---|---|

| Odpryski krawędzi na SiC | ≤3–5 µm z Stealth + zoptymalizowanym ostrzem | >10 µm typowe; wyższe ryzyko pęknięć |

| Usuwanie uszkodzeń podpowierzchniowych | Dedykowane odprężanie SiC i CMP | Ograniczone; pozostaje wyższy SSD |

| Kontrola TTV i wygięcia | Ścisła kontrola z uchwytami stabilizowanymi termicznie | Mniej skuteczne dla twardego, kruchego SiC |

| Gotowość do metalizacji tylnej strony | Ra ≤ 5–10 nm; czysta chemia powierzchni | Często wymagana dodatkowa przeróbka |

| Wpływ na wydajność i niezawodność | Wyższa wydajność matrycy; lepsze BV i upływ | Zwiększone ryzyko upadku i w terenie |

Kluczowe zalety i sprawdzone korzyści z cytatem eksperta

- Wyższa wydajność i niezawodność urządzeń: Rozrzedzanie o niskim SSD i cięcie z niskimi wiórami zachowują obszary dryfu i integralność zakończeń, zaostrzając rozkłady napięcia przebicia (BV) i obniżając upływ.

- Gotowość procesu metalu tylnej strony: Kontrolowana chropowatość i czyste powierzchnie poprawiają przyczepność metalu i spójność ścieżki termicznej, wspierając mocowanie Ag-sinter i wysoki MTBF.

- Lokalizacja i szybkość: Przygotowanie płytek w kraju zmniejsza ryzyko logistyczne, wspiera szybkie obroty inżynieryjne i jest zgodne z celami modernizacji przemysłowej Pakistanu.

Perspektywa eksperta:

“SiC’s mechanical hardness and brittleness demand specialized thinning and dicing strategies; controlling sub-surface damage and edge chipping is critical for high-voltage device yield and reliability.” — IEEE Transactions on Electron Devices, SiC back-end processing insights (https://ieeexplore.ieee.org)

Zastosowania w świecie rzeczywistym i wymierne historie sukcesu

- Linia MOSFET 150 mm dla urządzeń 1200 V: Przejście na skrybowanie Stealth + cięcie ostrzem z zoptymalizowanym CMP zmniejszyło średnie odpryski krawędzi z ~9 µm do ~3 µm i ob

- Diody 1700 V JBS dla napędów przemysłowych: TTV zacieśnione do ±3 µm, a jakość metalizacji na tylnej stronie Ra ~7 nm, poprawiona przyczepność metalu na tylnej stronie; wskaźnik powrotu w terenie dla awarii związanych z upływem prądu spadł o >30% w zakładach tekstylnych Sindh.

- Gotowość pilotażowa 200 mm: Zintegrowana linia zmodernizowana dla nośników 200 mm, a chłodzenie uchwytu ustabilizowało wygięcie/odkształcenie, umożliwiając początkowe demonstracje płytek dla urządzeń falowników MV ze spójną jednorodnością BV i zmniejszonym rozrzutem bin o ~45%.

Rozważania dotyczące wyboru i konserwacji

- Projekt receptury procesu

- Wybierz wieloetapowe szlifowanie (grube → drobne), a następnie CMP, aby zminimalizować SSD; waliduj za pomocą przekroju poprzecznego i mikro-Ramana/PL, jeśli ma to zastosowanie.

- Ustaw typ ostrza, prędkość posuwu i skład chemiczny chłodziwa; jeśli używasz stealth, zoptymalizuj głębokość nacinania w stosunku do szerokości ulicy i grubości płytki.

- Metrologia i SPC

- Śledź TTV, Ra, histogramy odprysków i liczbę cząstek partia po partii; wdrażaj limity kontrolne z automatycznymi alarmami.

- Sprawdzaj krawędzie za pomocą optyki o wysokiej rozdzielczości; koreluj odpryski z upływem prądu/rozrzutem BV urządzenia w celu uzyskania informacji zwrotnej.

- Zarządzanie materiałami eksploatacyjnymi

- Prowadź rejestry żywotności ostrzy, filtracji zawiesiny i jakości wody DI; planuj części zamienne do laserów, optyki i uchwytów.

- Czystość i bezpieczeństwo

- Zapewnij solidne czyszczenie/suszenie po cięciu; monitoruj pozostałości, które mogłyby pogorszyć metalizację tylnej strony lub spiekanie.

- Przestrzegaj SOP dotyczących bezpieczeństwa laserowego i obchodzenia się z chemikaliami; zapewnij szkolenia operatorów.

- Integracja z procesami nadrzędnymi/podrzędnymi

- Dostosuj się do orientacji płaskiej epitaksji, planów implantacji/wyżarzania i stosów metalu na tylnej stronie; zapewnij kompatybilność nośnika i specyfikacje wypaczeń.

Czynniki sukcesu w branży i referencje klientów

- Ścisła współpraca między zespołami ds. urządzeń, procesów i pakowania jest niezbędna — integralność krawędzi i TTV bezpośrednio wpływają na wydajność mocowania Ag-sinter i rezystancję termiczną modułu.

- Pętle informacji zwrotnej oparte na danych (SPC do wskaźników KPI testów elektrycznych) ograniczają przeróbki i stabilizują harmonogramy.

Informacje zwrotne od klienta:

„Zintegrowana linia do ścieńczania SiC i cięcia stealth zmniejszyła nasze straty związane z upływem prądu o połowę i sprawiła, że przyczepność metalu na tylnej stronie była spójna. Nasze moduły PCS przeszły testy termiczne i kratowe w pierwszym przebiegu.” — Kierownik operacyjny, partner fabryki urządzeń z siedzibą w Pakistanie

Przyszłe innowacje i trendy rynkowe

- Gotowość 200 mm SiC z zaawansowanymi kołami szlifierskimi, ulepszonym chłodzeniem uchwytu i dostrajaniem receptury opartym na sztucznej inteligencji

- Hybrydowe technologie laserowe (ultraszybkie femtosekundowe) w celu dalszego tłumienia mikropęknięć

- Wbudowane wykrywanie pęknięć krawędzi za pomocą IR/ultradźwięków w celu 100% inspekcji

- Lokalizacja w Pakistanie: wspólne przedsięwzięcia w celu utworzenia komórek przygotowania płytek z finansowaniem sprzętu, szkoleniem siły roboczej i integracją MES

Najczęściej zadawane pytania i odpowiedzi ekspertów

- Dlaczego stealth scribe + ostrze jest preferowane dla SiC?

Stealth wstępnie osłabia płytkę wzdłuż ulic cięcia, umożliwiając mniejsze naprężenia mechaniczne podczas oddzielania ostrzem — zmniejszając odpryski do ≤3–5 µm. - Jakie TTV jest dopuszczalne dla metalizacji tylnej strony?

W przypadku większości urządzeń 1200–1700 V celem jest TTV ≤±3–5 µm, aby zapewnić jednolitą grubość metalu, dobrą płaskość w opakowaniu i przewidywalne ścieżki termiczne. - Jak ścieńczanie wpływa na niezawodność?

Ścieńczanie o niskim SSD zmniejsza mikropęknięcia, które mogą się rozprzestrzeniać podczas cykli termicznych, poprawiając stabilność BV i upływ prądu, szczególnie w wysokich temperaturach otoczenia. - Czy istniejące narzędzia do cięcia krzemu mogą obsługiwać SiC?

Niezawodnie nie. SiC wymaga dostosowanych ostrzy, dostarczania chłodziwa, kontroli temperatury uchwytu i często wspomagania stealth/laserem w celu uzyskania niskich wyników odprysków. - Jaką czystość należy uzyskać przed metalem tylnej strony?

Typowe są niskie wartości cząstek, minimalne pozostałości i Ra w zakresie 5–10 nm; zalecane są czyszczenia po cięciu i etapy aktywacji powierzchni.

Dlaczego to rozwiązanie działa w Twoich operacjach

Dla planu rozwoju urządzeń SiC w Pakistanie solidne ścieńczanie płytek i cięcie o niskim odprysku są bezwzględne. Zintegrowane maszyny zapewniają gotowość do metalizacji tylnej strony, ścisłe TTV i nieskazitelne krawędzie — zmniejszając upływ prądu i rozrzut BV, zwiększając wydajność matrycy i umożliwiając niezawodny montaż modułów Ag-sinter. Korzyścią jest szybsza certyfikacja, wyższa wydajność PCS (≥98%), kompaktowe opakowanie i długa żywotność w terenie w środowiskach przemysłowych o temperaturze 45–50°C i zapyleniu.

Połącz się ze specjalistami, aby uzyskać niestandardowe rozwiązania

Skaluj swój tył SiC z Sicarb Tech:

- Ponad 10 lat doświadczenia w produkcji SiC

- Wsparcie Chińskiej Akademii Nauk dla innowacji w zakresie procesów i metrologii

- Niestandardowy rozwój w zakresie materiałów R-SiC, SSiC, RBSiC, SiSiC i kompletnych przepływów od epitaksji do modułu

- Usługi transferu technologii i zakładania fabryk — w tym specyfikacje sprzętu, SOP, szkolenia, SAT/FAT i integracja MES — dla Pakistanu

- Kompleksowe rozwiązania od epitaksji i implantacji po przygotowanie płytek, metal tylnej strony, testowanie urządzeń i pakowanie modułów

- Sprawdzona historia z ponad 19 przedsiębiorstwami zapewniającymi wyższą wydajność, bardziej rygorystyczne BV i szybszy czas wprowadzenia na rynek

Poproś o bezpłatną konsultację w zakresie receptur ścieńczania/cięcia, planów metrologicznych i planów lokalizacji:

- Email: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

Zabezpiecz miejsca na sprzęt i okna transferu procesów na lata 2025–2026, aby zminimalizować ryzyko skalowania i wykorzystać rosnące możliwości PCS i falowników MV w Pakistanie.

Metadane artykułu

Ostatnia aktualizacja: 2025-09-10

Następna planowana aktualizacja: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.