Sprzęt do spiekania próżniowego dla urządzeń z węglika krzemu i połączeń Ag-Stack o wysokiej niezawodności

Udział

Przegląd produktów i znaczenie dla rynku w 2025 r.

Sprzęt do spiekania próżniowego jest kamieniem węgielnym solidnego pakowania urządzeń z węglika krzemu (SiC), umożliwiając niezawodne połączenia oparte na Ag i mocowania matryc, które są odporne na trudne cykle termiczne. W pakistańskim przemyśle tekstylnym, cementowym, stalowegow przypadku systemów magazynowania energii z akumulatorów (BESS) PCS i falowników SN, a także w rozwijających się sektorach przemysłu, temperatura otoczenia wynosi 45-50°C, występuje zapylenie, a sieć zasilająca 11-33 kV jest niestabilna. W tych warunkach tradycyjne lutowie ulega zmęczeniu, zwiększając odporność termiczną i zagrażając sprawności. Spiekanie próżniowe pasty srebrnej (Ag), preform lub folii nano-Ag tworzy niemal pozbawione porowatości połączenie metalurgiczne o wyjątkowej przewodności cieplnej i odporności na pełzanie, bezpośrednio poprawiając wydajność przetwornicy, gęstość mocy i żywotność.

Wraz ze wzrostem częstotliwości przełączania SiC do 50-200 kHz dla kompaktowych układów magnetycznych i ≥98% sprawności systemu, wzrastają wahania temperatury złącza (ΔTj). Sprzęt do spiekania próżniowego zapewnia precyzyjną kontrolę ciśnienia, temperatury i atmosfery potrzebną do formowania wysokowytrzymałych stosów Ag między matrycami SiC, podłożami DBC/AMB (Si3N4/AlN) i płytami bazowymi lub zimnymi płytami. Kluczowe czynniki napędzające rok 2025 w Pakistanie obejmują:

- Wzrost niezawodności: Interkonekty Ag-sinter pomagają osiągnąć MTBF bliski 200 000 godzin, nawet w zapylonych, gorących środowiskach, które ograniczają chłodzenie.

- Wydajność i gęstość: Niższa rezystancja termiczna zmniejsza temperaturę złącza, umożliwiając zastosowanie mniejszych radiatorów i 1,8-2,2-krotną poprawę gęstości mocy.

- Lokalizacja: Ustanowienie możliwości spiekania w kraju skraca czas realizacji, dostosowuje się do rządowych modernizacji przemysłowych i wzmacnia wsparcie posprzedażowe.

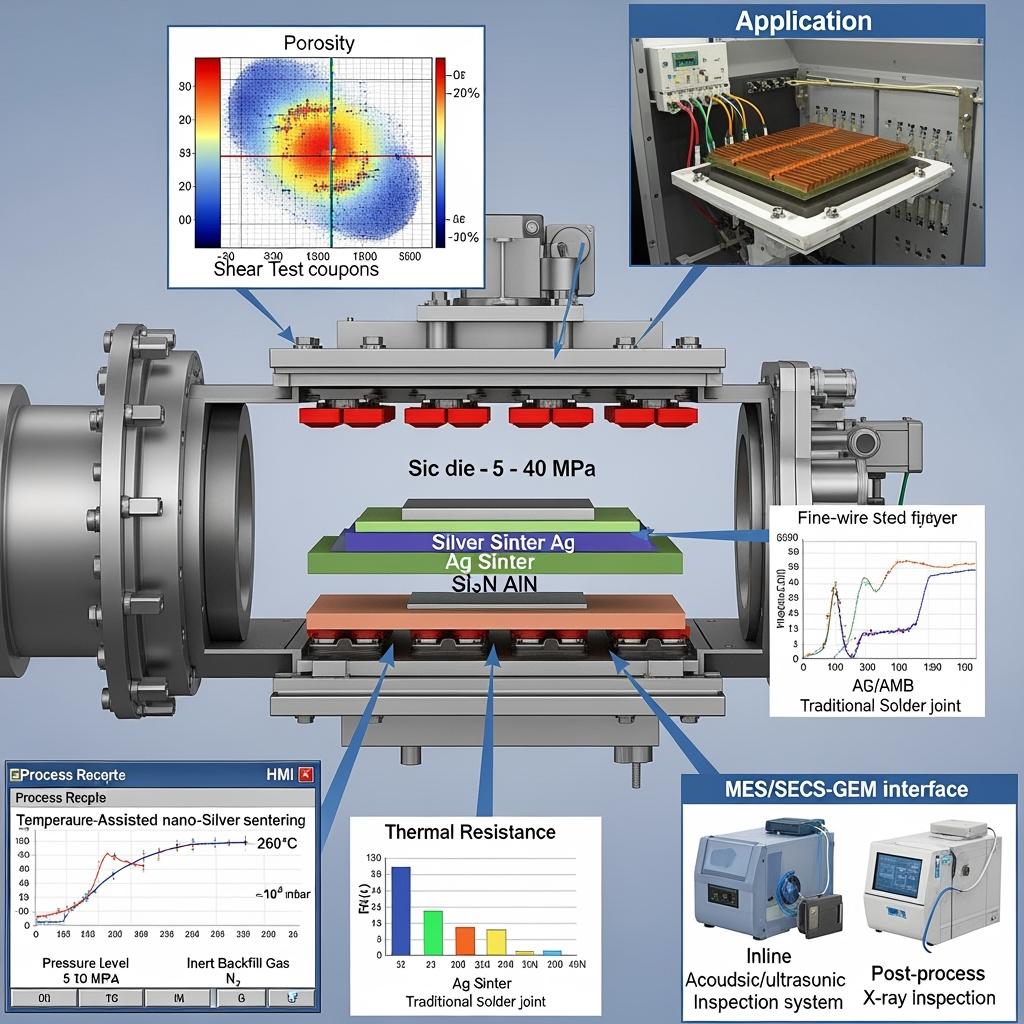

Specyfikacje techniczne i zaawansowane funkcje

- Zdolność procesowa

- Zakres temperatur: 150-300°C dla nano-Ag wspomaganych ciśnieniowo; opcje do 400-500°C dla wyspecjalizowanych systemów Ag

- Kontrola ciśnienia: programowalne 5-40 MPa, jednolite na całym obszarze płyty dociskowej z informacją zwrotną w czasie rzeczywistym

- Atmosfera: Wysoka próżnia (<10^-3 mbar) z wypełnieniem obojętnym (N2/Ar); niska kontrola ppm O2, aby zapobiec utlenianiu

- Wyrównanie i płaskość: płaskość 20 µm w uchwytach 200×200 mm; opcje mocowania o niskiej osnowie

- Profile termiczne: Wieloetapowe rampy/wycieki; kontrolowane schładzanie w celu zmniejszenia naprężeń szczątkowych

- Materiały i stosy

- Pasty Ag, folie nano-Ag i preformy; kompatybilne z wykończeniami Ni/Ag/Au na Cu; obsługuje podłoża DBC/AMB (Si3N4/AlN) i płyty bazowe Cu/Mo

- Wielopoziomowe stosy do mocowania matryc i łączenia podłoża z płytą bazową

- Zapewnienie jakości i metrologia

- Rejestrowanie przemieszczenia/ciśnienia na linii produkcyjnej; zapis danych na podstawie partii

- Ocena nieniszcząca po zakończeniu procesu (C-SAM/ultradźwiękowa), rentgen do wykrywania pustek, stacje testowe ścinania/ciągania

- Przepływy pracy ekstrakcji Rth-jc; mapowanie impedancji termicznej dla cyfrowych bliźniaków

- Przepustowość i automatyzacja

- Modele wsadowe i półciągłe; zestawy wymienne dla różnych formatów modułów

- Opcje załadunku zrobotyzowanego; zgodność z FOUP/SMIF dla czystej obsługi

- Łączność SECS/GEM i OPC-UA; zarządzanie recepturami i pulpity SPC

- Bezpieczeństwo i konserwacja

- Blokady nadciśnienia/nadwyżki temperatury; wykrywanie naruszenia próżni

- Grafitowe zestawy serwisowe do stref gorących; procedury kalibracji ciśnienia i termopar

Porównanie wydajności modułów SiC w trudnych warunkach przemysłowych

| Kryterium | Spiekanie próżniowe na bazie Ag (wspomagane ciśnieniem) | Wysokoołowiowy lub SAC lut |

|---|---|---|

| Przewodność cieplna połączenia | Wysoki (równoważnik ~150-250 W/m-K) | Umiarkowany (40-70 W/m-K) |

| Wytrzymałość na kolarstwo siłowe (ΔTj) | Doskonała; minimalne zmęczenie pełzaniem | Ograniczone przez pełzanie lutowia/wzrost pustki |

| Zdolność do pracy w temperaturze | Stabilność do 175°C | Obniżanie wartości znamionowych wymagane przy wysokiej Tj |

| Wskaźnik pustych przestrzeni i jakość linii obligacji | Bardzo niska porowatość z kontrolą procesu | Wyższe ryzyko pustki; wypompowywanie przez cały okres eksploatacji |

| Wpływ na rozmiar systemu | Umożliwia stosowanie mniejszych radiatorów/płyt chłodzących | Wymagane większe chłodzenie |

Kluczowe zalety i sprawdzone korzyści z cytatem eksperta

- Dożywotnia niezawodność: Złącza spiekane Ag są odporne na pełzanie i utrzymują niską rezystancję termiczną w szerokich cyklach ΔTj, co ma krytyczne znaczenie dla konwerterów SiC 50-200 kHz pracujących w temperaturach otoczenia 45-50°C.

- Wydajność i niewielkie rozmiary: Zmniejszony współczynnik Rth-jc i równomierne rozprowadzanie ciepła obniżają masę radiatora/płyty chłodzącej, poprawiając wydajność PCS do ≥98% i zmniejszając objętość obudowy o >30%.

- Spójność procesu: Próżnia i kontrolowane ciśnienie zapewniają powtarzalne linie łączenia, umożliwiając ściślejsze rozkłady parametryczne i szybszy wzrost produktu.

Perspektywa eksperta:

“Pressure-assisted silver sintering provides superior thermal and mechanical reliability compared to solder, making it the preferred interconnect for high-temperature, high-cycling SiC power modules.” — IEEE Power Electronics Magazine, packaging reliability insights (https://ieeexplore.ieee.org)

Zastosowania w świecie rzeczywistym i wymierne historie sukcesu

- 2 MW/4 MWh BESS w Pendżabie: Przejście z lutowania na spiekane Ag matryce i substraty obniżyło temperaturę złącza o ~10-14°C przy pełnym obciążeniu. Sprawność systemu wzrosła do 98,2%, a objętość zespołu chłodzącego spadła o ~35%, poprawiając czas pracy w szczycie letnich upałów.

- Napędy przemysłowe w zakładach tekstylnych w Sindh: Złącza spiekane Ag wyeliminowały powtarzające się awarie zmęczeniowe lutów przy częstych cyklach uruchamiania/zatrzymywania. Średni czas między wezwaniami serwisowymi poprawił się o >25%, obniżając koszty konserwacji.

- Pilotażowy falownik SN w południowym Pakistanie: DBC-to-baseplate ze spiekiem Ag zmniejszyło dryft termiczny między fazami, umożliwiając wyższą częstotliwość przełączania i mniejsze filtry LCL przy jednoczesnym spełnieniu wymagań dotyczących FRT i mocy biernej w pierwszym przejściu.

Rozważania dotyczące wyboru i konserwacji

- Konstrukcja stosu

- Wybierz Si3N4-DBC, aby uzyskać maksymalną odporność na cykle; rozważ AlN-DBC, aby uzyskać szczytowy strumień ciepła przy zarządzanych cyklach.

- Określ metalizację kompatybilną z Ag (wykończenia Ni/Ag lub Ni/Au) i zweryfikuj zwilżalność.

- Parametry procesu

- Optymalizacja temperatury/ciśnienia/namaczania w celu osiągnięcia docelowej grubości linii wiązania (np. 20-50 µm) i niskiej porowatości.

- Używanie narzędzi cLAD/grafitowych w celu utrzymania płaskości i równomiernego nacisku; monitorowanie profili przemieszczenia.

- Kontrola i metrologia

- Wdrożenie C-SAM w celu wykrywania pustych przestrzeni, rentgenowskiego pokrycia i testów ścinania zgodnie z wytycznymi IPC/JEDEC.

- Wyodrębnianie impedancji termicznej na potrzeby cyfrowych modeli bliźniaczych i konserwacji predykcyjnej.

- Gotowość środowiskowa

- Rozważ powłoki konforemne i wykończenia odporne na korozję w wilgotnych, zapylonych miejscach; zapewnij plany konserwacji filtrów do chłodzenia.

- Łańcuch dostaw i lokalizacja

- Pozyskiwanie past/preform Ag o stabilnej reologii; w razie potrzeby wdrożenie przechowywania w łańcuchu chłodniczym.

- Planowanie szkoleń operatorów i konserwacji zapobiegawczej w celu zapewnienia wysokiej sprawności sprzętu.

Czynniki sukcesu w branży i referencje klientów

- Wielofunkcyjna współpraca między zespołami zajmującymi się pakowaniem, obróbką termiczną i sterowaniem skraca czas do uruchomienia i poprawia niezawodność w terenie.

- SPC ciśnienia, temperatury i próżni poprawia spójność każdej partii, zmniejszając ryzyko przeróbek i gwarancji.

Informacje zwrotne od klienta:

"Zastosowanie próżniowego spiekania Ag wyeliminowało nasze awarie związane ze zmęczeniem lutowia i obniżyło temperaturę złącza o kilka stopni, pozwalając nam przejść testy użyteczności bez zwiększania chłodzenia" - Główny inżynier, pakistański producent PCS

Przyszłe innowacje i trendy rynkowe

- Niskotemperaturowe systemy nano-Ag dla wrażliwych podłoży przy zachowaniu wysokiej niezawodności

- Metrologia porowatości inline i strojenie parametrów oparte na sztucznej inteligencji w celu maksymalizacji wydajności

- Spieki miedziane i hybrydowe stosy Ag/Cu dla redukcji kosztów bez pogorszenia wydajności

- Programy lokalizacyjne w Pakistanie w celu stworzenia linii do pakowania modułów ze spiekaniem próżniowym i kontrolą na linii produkcyjnej

Najczęściej zadawane pytania i odpowiedzi ekspertów

- Jakie ciśnienie i temperatura są typowe dla spiekania Ag?

Spiekanie wspomagane ciśnieniem zwykle wykorzystuje 5-30 MPa i 200-260°C dla past nano-Ag; receptury różnią się w zależności od rodzaju pasty i stosu. - Jak spiek Ag wypada w porównaniu do lutu w testach cyklicznych?

Połączenia spiekane Ag wykazują znacznie lepszą odporność na pełzanie i wzrost pęknięć, wytrzymując wysokie cykle ΔTj, w których lutowie ulegają zmęczeniu. - Czy próżnia jest obowiązkowa?

Kontrolowana próżnia z obojętnym wypełniaczem minimalizuje utlenianie i poprawia zagęszczanie, zapewniając niskie puste linie wiązania i powtarzalność. - Czy możemy zmodernizować istniejące konstrukcje modułów?

Tak. Wiele footprintów opartych na lutowaniu można dostosować; należy zweryfikować kompatybilność metalizacji i przekwalifikować wydajność termiczną/mechaniczną. - Jakie kontrole są niezbędne?

C-SAM, promieniowanie rentgenowskie, kontrole grubości linii wiązania, testy ścinania i ekstrakcja impedancji termicznej zapewniają kompleksowy obraz jakości.

Dlaczego to rozwiązanie działa w Twoich operacjach

Spiekanie próżniowe dla połączeń Ag-stack przekształca teoretyczne zalety SiC w praktyczny wzrost niezawodności i wydajności. Zmniejszając opór cieplny, odporność na zmęczenie i umożliwiając pracę z wyższą częstotliwością, zapewnia ≥98% wydajność PCS, gęstość mocy 1,8-2,2× i długą żywotność w pakistańskich środowiskach o wysokiej temperaturze i zapyleniu. Zmniejsza to bezpośrednio LCOE, częstotliwość konserwacji i ryzyko uruchomienia w przemyśle tekstylnym, cementowym, stalowym i nowych zastosowaniach przemysłowych.

Połącz się ze specjalistami, aby uzyskać niestandardowe rozwiązania

Współpraca z Sicarb Tech w celu budowy niezawodnych linii pakujących:

- Ponad 10 lat doświadczenia w produkcji SiC

- Wsparcie i kanał innowacji Chińskiej Akademii Nauk

- Niestandardowy rozwój komponentów R-SiC, SSiC, RBSiC i SiSiC z zaawansowanymi stosami DBC/AMB

- Transfer technologii i usługi zakładania fabryk - układ, wybór narzędzi, SAT/FAT, receptury i wsparcie w zakresie certyfikacji

- Rozwiązania "pod klucz" - od materiałów i urządzeń po spiekanie, moduły, chłodzenie i zgodność z przepisami

- Udowodnione wyniki w ponad 19 przedsiębiorstwach w zakresie poprawy wydajności, niezawodności i czasu wprowadzania produktów na rynek

Zarezerwuj bezpłatną konsultację dotyczącą specyfikacji sprzętu do spiekania, receptur procesów i planowania lokalizacji:

- Email: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

Zabezpieczenie przydziałów na budowę sprzętu na lata 2025-2026 i okien transferu procesów w celu przyspieszenia programów PCS i falowników SN w całym Pakistanie.

Metadane artykułu

Ostatnia aktualizacja: 2025-09-10

Następna planowana aktualizacja: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.