Sprzęt do kostkowania i przerzedzania wafli z węglika krzemu do metalizacji tylnej i wysokowydajnego przetwarzania

Udział

Przegląd produktów i znaczenie dla rynku w 2025 r.

Urządzenia do cięcia i ścinania płytek z węglika krzemu umożliwiają wysokowydajne, wysokowydajne przetwarzanie tylnej części urządzeń mocy przeznaczonych dla falowników i napędów przemysłowych o napięciu 11–33 kV w pakistańskim przemyśle tekstylnym, cementowym i stalowego sektorach. Specjalnie zaprojektowane szlifierki, narzędzia CMP/etch, systemy cięcia laserowego lub ostrzowego oraz moduły odprężające zapewniają precyzyjną kontrolę grubości płytek, minimalne odpryski i nieskazitelne powierzchnie tylne dla niezawodnej metalizacji i tworzenia kontaktu omowego. Rezultatem jest niższa rezystancja szeregowa, lepsza wydajność cieplna i zwiększona niezawodność modułu w temperaturach roboczych do +175°C, wspierająca ≥98,5% sprawności falownika i do 2× gęstości mocy w gorących (45–50°C) i zapylonych środowiskach w południowym Pakistanie.

W 2025 r. wzrost wdrożeń fotowoltaicznych średniego napięcia (oczekuje się ponad 5 GW w ciągu pięciu lat) i elektryfikacja przemysłowa wymagają zlokalizowanych, wysokowydajnych etapów produkcji SiC. Zaawansowane ścinanie do 120–250 µm dla oddzielnych matryc i 200–350 µm dla dużych chipów zmniejsza długość ścieżki termicznej i wysokość stosu modułu. Platformy cięcia, które zarządzają twardością i kruchością SiC — przy użyciu zoptymalizowanych składów chemicznych ostrzy, skrybowania laserowego lub procesów hybrydowych — chronią integralność krawędzi, kluczowy wyznacznik napięcia przebicia i długoterminowej stabilności upływu. Integracja plasma descum, kompatybilności z implantacją/wyżarzaniem tylnej

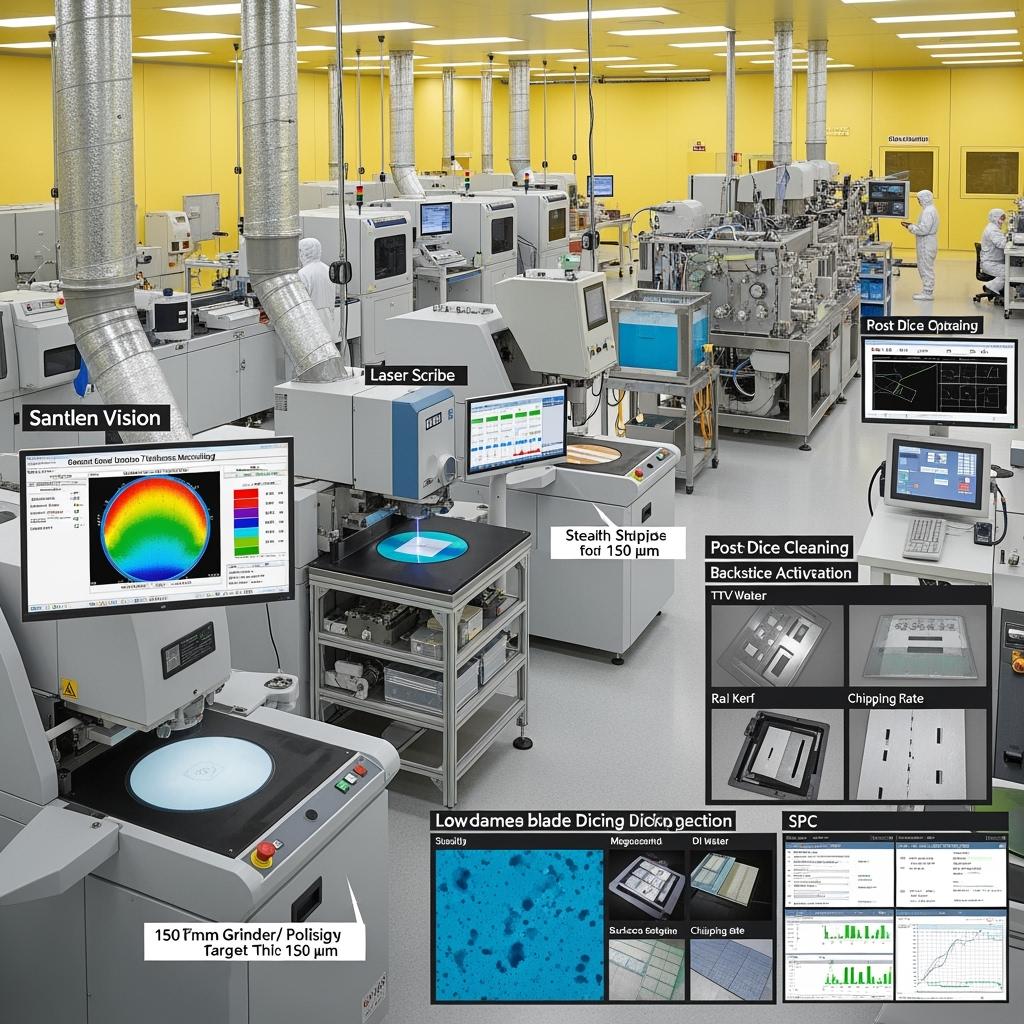

Specyfikacje techniczne i zaawansowane funkcje

- Cienkie warstwy i inżynieria powierzchni

- Docelowa grubość: 120–350 µm (w zależności od zastosowania); Całkowita zmienność grubości (TTV) ≤ 5–10 µm

- Szlifierka/CMP: Chemia koła diamentowego zoptymalizowana dla SiC; opcjonalne CMP lub trawienie plazmowe w celu złagodzenia uszkodzeń podpowierzchniowych

- Chropowatość tylnej strony: Regulowana Ra ~5–50 nm dla adhezji metalizacji w porównaniu z rezystancją styku omowego

- Technologie cięcia

- Hybryda laserowego skreślania + cięcia ostrzem/kostkowania dla minimalnych uszkodzeń krawędzi i węższych ulic

- Wrzeciona o wysokiej sztywności i zoptymalizowane ostrza diamentowe dla SiC; chemia chłodziwa kontrolująca zanieczyszczenia i szok termiczny

- Wykrywanie odprysków w czasie rzeczywistym, monitorowanie rowków i adaptacyjna kontrola posuwu w celu utrzymania krawędzi o niskiej wadliwości

- Gotowość do metalizacji tylnej strony

- Aktywacja powierzchni: Plazma tlenowa/argonowa w celu usunięcia pozostałości i poprawy adhezji

- Kompatybilność metalizacji: Układy Ti/Ni/Ag, Ti/Ni/Au lub Ni/Ag; budżety termiczne dostosowane do poprzedniego implantacji/wyżarzania

- Czystość: Megadźwiękowe DI, niskie zanieczyszczenie jonowe i kontrola cząstek do klasy 1000 lub lepszej wokół osadzania

- Metrologia i analityka

- Mapowanie grubości w linii, pomiar ugięcia/odkształcenia i inspekcja krawędzi (przepływ pracy próbek gotowych do SEM)

- SPC z wykresami kontrolnymi dla TTV, procentu odpryskiwania krawędzi, wytrzymałości matrycy (proxy zginania 4-punktowego) i rezystancji arkusza metalu po osadzeniu

- Przepustowość i automatyzacja

- Obsługa kaseta-do-kasety; układy warstw i wzory ulic sterowane przepisami

- Łączność MES dla identyfikowalności partii, śledzenia kodów kreskowych/RFID i pulpitów nawigacyjnych wydajności

- Odporność na środowisko dla lokalnego wdrożenia

- Obudowy filtrowane HEPA, odsysanie pyłu do szlifowania/cięcia i elementy odporne na korozję w przypadku scenariuszy wilgotności w strefach przybrzeżnych

- Harmonogramy konserwacji zapobiegawczej i zestawy zapasowe odpowiednie dla regionalnej logistyki serwisowej

Opisowe porównanie: Optymalizowane pod kątem SiC linie ścinania/cięcia w porównaniu z ogólnymi liniami tylnej części krzemu

| Kryterium | Zoptymalizowana linia do obróbki i cięcia SiC | Ogólna linia back-end dla krzemu |

|---|---|---|

| Jakość krawędzi i odpryski | Procesy Stealth/hybrydowe z adaptacyjną kontrolą zapewniają bardzo niskie odpryski | Większe odpryski i mikropęknięcia na twardym/kruchym SiC |

| Grubość i TTV | 120–350 µm z TTV ≤ 5–10 µm | Ograniczona kontrola przy twardości SiC; większe TTV |

| Gotowość do metalizacji tylnej strony | Aktywacja plazmowa, powierzchnie o niskim uszkodzeniu, przepływ kompatybilny z pomieszczeniami czystymi | Ryzyko uszkodzeń i zanieczyszczeń resztkowych |

| Wydajność na dużej matrycy | Wyższa wytrzymałość matrycy i integralność przebicia | Zwiększone wady krawędzi i dryf upływu |

| Czas sprawności w zapylonych środowiskach | HEPA i odsysanie pyłu dostosowane do ściernych zanieczyszczeń | Zanieczyszczenia i przyspieszone zużycie narzędzi |

Kluczowe zalety i sprawdzone korzyści z cytatem eksperta

- Wyższa wydajność urządzeń: Cienkie warstwy o niskim uszkodzeniu i kontrolowane cięcie minimalizują wady krawędzi, które wyzwalają upływ i przedwczesne przebicie, zwiększając wydajność od płytki do matrycy.

- Ulepszona wydajność termiczna i elektryczna: Precyzyjna kontrola grubości zmniejsza impedancję termiczną i straty rezystancji w stanie włączenia po metalizacji tylnej strony, przyczyniając się do ≥98,5% sprawności systemu.

- Niezawodność w wysokiej temperaturze otoczenia: Czyste interfejsy tylnej strony i solidne krawędzie zwiększają długoterminową stabilność w środowiskach 45–50°C i podczas cykli termicznych w zainstalowanych modułach.

- Szybszy czas wprowadzenia na rynek: Zautomatyzowana metrologia i SPC przyspieszają analizę przyczyn źródłowych i dostrajanie procesów dla pakistańskich programów MV PV i przemysłowych.

Perspektywa eksperta:

„Integralność krawędzi i stan powierzchni tylnej strony są decydujące dla niezawodności urządzeń SiC. Zoptymalizowane procesy obróbki i cięcia bezpośrednio poprawiają zachowanie podczas przebicia i długoterminową stabilność upływu.” — Wytyczne IEEE dotyczące produkcji urządzeń mocy (ieee.org)

Zastosowania w świecie rzeczywistym i wymierne historie sukcesu

- Produkcja MOSFET MV PV: Przejście z samego ostrza na cięcie hybrydowe stealth zmniejszyło wady odpryskiwania krawędzi o ~60%, zwiększając liczbę dobrych matryc na płytkę i umożliwiając spójne przebicie w wielu partiach używanych w falownikach o sprawności ≥98,5%.

- Diody napędowe do tekstyliów i stali: Kontrolowana chropowatość tylnej strony i układy Ti/Ni/Ag obniżyły zmienność rezystancji styku, poprawiając współdzielenie prądu modułu i zmniejszając powstawanie gorących punktów.

- Matryce modułów o dużej powierzchni: Poprawa TTV z ~15 µm do ≤7 µm poprawiła płaskość mocowania, zmniejszając puste przestrzenie i zwiększając żywotność cykliczną w pakietach opartych na Si3N4/AlN.

Rozważania dotyczące wyboru i konserwacji

- Definicja procesu

- Wybierz docelową grubość na podstawie symulacji termicznych i układu pakietu; zdefiniuj limity TTV i ugięcia dla mocowania matrycy.

- Wybierz metodę cięcia: stealth-hybrydową dla dużych matryc i ciasnych rowków; zoptymalizowane tylko ostrze dla małych matryc wrażliwych na koszty.

- Materiały eksploatacyjne i parametry

- Dopasuj specyfikacje koła diamentowego i ostrza do twardości i grubości płytki; zarządzaj chemią i przepływem chłodziwa, aby zminimalizować szok termiczny.

- Dostosuj moc lasera, głębokość ogniskowania i skok skanowania, aby ograniczyć uszkodzenia poniżej ulicy.

- Czystość i metrologia

- Włącz czyszczenie megadźwiękowe i plazmowe przed metalizacją; sprawdź za pomocą analizy powierzchni (np. XPS, kąt zwilżania).

- Monitoruj wady krawędzi za pomocą zautomatyzowanej kontroli optycznej i okresowego pobierania próbek SEM.

- Stan narzędzi w zapylonych regionach

- Wymuszaj interwały konserwacji HEPA; śledź wibracje wrzeciona i różnice w filtracji chłodziwa; utrzymuj lokalnie zapasy części zamiennych.

Czynniki sukcesu w branży i referencje klientów

- Kooptymalizacja z epitaksją i metalizacją zapewnia, że aktywacja domieszkowania tylnej strony i tworzenie styku nie są zagrożone przez uszkodzenia mechaniczne.

- Wczesne DOE dotyczące chropowatości w porównaniu z rezystancją styku i wytrzymałością matrycy ustanawia solidne okna procesowe.

Informacje zwrotne od klienta:

„Skreślanie Stealth plus zoptymalizowane szlifowanie ograniczyło nasze awarie związane z krawędziami i ustabilizowało rezystancję styku. Nasze moduły falowników MV utrzymują teraz węższe rozkłady parametrów w całej produkcji.” — Dyrektor operacyjny, regionalny producent urządzeń mocy

Przyszłe innowacje i trendy rynkowe

- Postępy w zakresie laserów Stealth umożliwiają węższe ulice i większą liczbę matryc na płytkę bez poświęcania wytrzymałości

- Hybrydowe wykończenia plazmowe/CMP w celu dalszego zmniejszenia uszkodzeń podpowierzchniowych przed metalizacją

- Wbudowane uczenie maszynowe wizji do przewidywania odpryskiwania w czasie rzeczywistym i adaptacyjnej kontroli posuwu

- Zlokalizowane linie back-end i programy szkoleniowe dostosowane do pakistańskiego rynku falowników o wartości około 500 milionów USD i rozbudowy MV PV o mocy >5 GW

Najczęściej zadawane pytania i odpowiedzi ekspertów

- Jaką grubość płytki powinienem wybrać dla urządzeń MV SiC?

Typowe zakresy to 150–250 µm dla dużych MOSFET/diod w celu zrównoważenia wydajności termicznej i wytrzymałości matrycy; sfinalizuj za pomocą symulacji termiczno-mechanicznej i limitów procesu mocowania. - Jak cięcie stealth poprawia wydajność?

Tworzy wewnętrzne zmodyfikowane warstwy, które prowadzą propagację pęknięć, zmniejszając odpryski powierzchni i mikropęknięcia, co poprawia wytrzymałość krawędzi i spójność przebicia. - Jaka chropowatość tylnej strony jest optymalna dla metalizacji?

Ra w zakresie 10–30 nm często równoważy adhezję i niską rezystancję styku; sprawdź za pomocą stosu metalu i profilu wyżarzania. - Jak mogę zapobiec degradacji narzędzi związanej z obecnością pyłu?

Używaj obudów z filtrami HEPA, planuj wymiany filtrów i stosuj filtrację chłodziwa; monitoruj wibracje wrzeciona i wdrażaj konserwację predykcyjną. - Czy proces jest kompatybilny z wyżarzaniem aktywacyjnym w wysokiej temperaturze?

Tak. Cięcie/krojenie jest sekwencjonowane w celu uniknięcia uszkodzenia aktywowanych obszarów; czyszczenie plazmą zapewnia przyczepność metalizacji bez degradacji wcześniejszych implantów/wyżarzeń.

Dlaczego to rozwiązanie działa w Twoich operacjach

Specjalistyczny sprzęt do cięcia i krojenia SiC przekształca zaawansowaną epitaksję i konstrukcję urządzeń w wysokowydajne, niezawodne kostki odpowiednie dla fotowoltaiki MV i napędów przemysłowych w Pakistanie. Poprzez zabezpieczenie integralności krawędzi, kontrolę grubości i TTV oraz przygotowanie czystych tyłów do metalizacji, osiągasz wydajność ≥98,5%, do 2× gęstość mocy i długą żywotność w gorących, zapylonych środowiskach — zmniejszając całkowity koszt i przyspieszając wdrażanie.

Połącz się ze specjalistami, aby uzyskać niestandardowe rozwiązania

Zbuduj wysokowydajną linię back-end SiC z partnerem kompleksowym:

- Ponad 10 lat doświadczenia w produkcji SiC

- Wsparcie wiodącego ekosystemu badawczego napędzającego innowacje w zakresie cięcia, krojenia i metalizacji

- Niestandardowe opracowywanie produktów w zakresie R-SiC, SSiC, RBSiC i SiSiC do integracji termicznej i strukturalnej

- Transfer technologii i usługi zakładania fabryk do lokalnej obróbki back-end i szkolenia

- Kompleksowe rozwiązania od materiałów po urządzenia, pakowanie, testowanie i kwalifikację

- Sprawdzona współpraca z ponad 19 przedsiębiorstwami, zapewniająca poprawę wydajności i niezawodności

Poproś o bezpłatną konsultację i spersonalizowany plan procesu cięcia/krojenia + metalizacji:

- Email: [email protected]

- Telefon/WhatsApp: +86 133 6536 0038

Zarezerwuj terminy instalacji i kwalifikacji na lata 2025–2026 już teraz, aby dostosować się do ramp produkcji falowników MV i napędów przemysłowych oraz skrócić czas do uzyskania przychodów.

Metadane artykułu

Ostatnia aktualizacja: 2025-09-10

Następna planowana aktualizacja: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.