Doskonałość materiałów: Dogłębne zapoznanie się z urządzeniami do formowania ciśnieniowego SiC

Udział

W dziedzinie wysokowydajnych zastosowań przemysłowych zapotrzebowanie na materiały, które mogą wytrzymać ekstremalne warunki, stale rośnie. Węglik krzemu (SiC) stał się liderem, oferując wyjątkową odporność termiczną, odporność na zużycie i obojętność chemiczną. Jednak wykorzystanie pełnego potencjału SiC często wymaga specjalistycznych procesów produkcyjnych. Sprzęt do formowania ciśnieniowego SiC odgrywa w tym kluczową rolę, umożliwiając tworzenie gęstych, wysokowytrzymałych komponentów SiC o złożonych kształtach. W tym wpisie na blogu zagłębimy się w zawiłości sprzętu do formowania ciśnieniowego SiC, badając jego technologie, zastosowania i krytyczne kwestie dla firm, które chcą wykorzystać tę zaawansowaną zdolność produkcyjną. Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych w sektorach takich jak półprzewodniki, obróbka wysokotemperaturowa, lotnictwo, energia i produkcja przemysłowa, zrozumienie tego sprzętu jest kluczem do odblokowania nowych poziomów wydajności i innowacji.

Zdolność do produkcji Niestandardowe komponenty SiC dostosowanych do konkretnych wymagań operacyjnych jest znaczącą zaletą. Standardowe, gotowe części nie zawsze spełniają rygorystyczne wymagania najnowocześniejszych zastosowań. W tym miejscu kluczowa staje się synergia między zaawansowanymi materiałami, takimi jak SiC, a zaawansowanym sprzętem do przetwarzania, takim jak systemy formowania ciśnieniowego. Precyzyjnie kontrolując parametry formowania, producenci mogą osiągnąć doskonałe właściwości materiału i skomplikowane geometrie, przesuwając granice tego, co jest możliwe w wymagających środowiskach przemysłowych. Firmy specjalizujące się w techniczny ceramika oraz Przemysłowe zaopatrzenie w SiC coraz bardziej doceniają wartość formowanego ciśnieniowo SiC ze względu na jego zwiększoną niezawodność i trwałość.

Podstawowe technologie formowania ciśnieniowego SiC

Produkcja wysokiej jakości komponentów z węglika krzemu często opiera się na zaawansowanych technikach spiekania wspomaganego ciśnieniem. Metody te są niezbędne do osiągnięcia wysokiego zagęszczenia i doskonałych właściwości mechanicznych końcowych części z SiC. Wybór technologii zależy od pożądanych właściwości komponentu, wielkości produkcji i kosztów. Każda technika wykorzystuje kontrolowane ciśnienie i temperaturę do konsolidacji proszków SiC w gęstą, wytrzymałą ceramikę.

W produkcji SiC dominują trzy podstawowe technologie formowania ciśnieniowego:

- Tłoczenie na gorąco (HP): Technika ta polega na jednoczesnym stosowaniu wysokiej temperatury i jednoosiowego ciśnienia do zwartego proszku SiC w matrycy. Ciśnienie jest zazwyczaj stosowane w jednym kierunku. Prasowanie na gorąco jest skuteczne w wytwarzaniu stosunkowo prostych kształtów o wysokiej gęstości i drobnych mikrostrukturach. Jest szeroko stosowane do produkcji tarcz do napylania, płyt pancernych i niektórych rodzajów części zużywających się. Zaletą jest uzyskanie doskonałych właściwości materiału, choć kształty są nieco ograniczone przez konstrukcję matrycy.

- Proces: Proszek SiC jest umieszczany w grafitowej matrycy.

- Ciśnienie: Jednoosiowe, zazwyczaj 10-50 MPa.

- Temperatura: 1800°C-2200°C.

- Atmosfera: Gaz obojętny (np. argon) lub próżnia.

- Wynik: Części SiC o dużej gęstości, często wymagające późniejszej obróbki w celu uzyskania złożonych geometrii.

- Prasowanie izostatyczne na gorąco (HIP): HIP to bardziej zaawansowana technika, w której komponenty SiC (wstępnie spiekane lub kapsułkowane proszki) są poddawane działaniu wysokiej temperatury i izostatycznego ciśnienia gazu ze wszystkich kierunków. Takie równomierne ciśnienie prowadzi do uzyskania bardzo gęstych i jednorodnych materiałów, eliminując wewnętrzną porowatość i poprawiając właściwości mechaniczne, takie jak wytrzymałość i odporność na obciążenia dynamiczne. Technologia HIP jest idealna do złożonych kształtów i krytycznych zastosowań, w których integralność materiału jest najważniejsza.

- Proces: Wstępnie uformowane części SiC lub kapsułkowane proszki są ładowane do zbiornika wysokociśnieniowego.

- Ciśnienie: Izostatyczne (jednolite ze wszystkich kierunków), zwykle 100-200 MPa, stosowane za pomocą gazu obojętnego, takiego jak argon.

- Temperatura: 1700°C-2000°C.

- Wynik: Części o kształcie zbliżonym do netto lub o kształcie netto o wyjątkowej gęstości (często >99% gęstości teoretycznej) i ulepszonych właściwościach mechanicznych. Ta metoda ma kluczowe znaczenie dla Części SiC o wysokiej gęstości do wymagających zastosowań.

- Spiekanie pod ciśnieniem gazu (GPS): GPS to odmiana, w której proszki SiC są spiekane pod wysokim ciśnieniem gazu (zazwyczaj azotu lub argonu) w podwyższonych temperaturach. Choć podobny do HIP, GPS często wiąże się z niższym ciśnieniem, ale nadal może osiągnąć wysoką gęstość. Jest to szczególnie przydatne w przypadku gatunków SiC zawierających azot lub gdy podczas spiekania pożądane są określone reakcje atmosferyczne. W niektórych zastosowaniach metoda ta może być bardziej opłacalna niż HIP, zapewniając jednocześnie wysoką wydajność. zaawansowana ceramika.

Wybór odpowiedniej technologii formowania ciśnieniowego jest krytyczną decyzją, która wpływa nie tylko na ostateczne właściwości komponentu SiC, ale także na ogólną wydajność produkcji i koszty. Sicarb Tech, z głębokim zrozumieniem Technologia produkcji SiCwykorzystuje te zaawansowane techniki formowania do produkcji doskonałych niestandardowych komponentów SiC i może pomóc klientom w wyborze optymalnego procesu dla ich konkretnych potrzeb. Nasze doświadczenie, zakorzenione w sercu chińskiego centrum produkcji SiC w mieście Weifang, zapewnia dostęp do najnowocześniejszego sprzętu i know-how w zakresie procesów.

Dlaczego warto inwestować w zaawansowane urządzenia do formowania ciśnieniowego SiC?

Inwestowanie w zaawansowane Sprzęt do formowania ciśnieniowego SiC to nie tylko ulepszenie możliwości produkcyjnych; to strategiczny krok w kierunku produkcji najwyższej jakości Niestandardowe produkty SiC które mogą sprostać coraz bardziej rygorystycznym wymaganiom nowoczesnych gałęzi przemysłu. Korzyści płynące z wykorzystania takiego sprzętu przekładają się bezpośrednio na zwiększoną wydajność produktu, większą swobodę projektowania i lepszą wydajność operacyjną.

Podstawowe zalety korzystania z zaawansowanych urządzeń do formowania ciśnieniowego SiC obejmują:

- Uzyskanie komponentów o kształcie zbliżonym do sieci: Techniki wspomagane ciśnieniem, zwłaszcza prasowanie izostatyczne na gorąco (HIP), pozwalają na produkcję komponentów, które są bardzo zbliżone do pożądanych wymiarów końcowych. Znacząco zmniejsza to potrzebę rozległej i kosztownej obróbki po spiekaniu, która jest szczególnie trudna i kosztowna w przypadku twardych materiałów, takich jak SiC. Ograniczona obróbka przekłada się na mniejsze straty materiału i szybsze cykle produkcyjne.

- Doskonała gęstość i zmniejszona porowatość: Wysokie ciśnienie stosowane podczas procesu formowania pomaga wyeliminować puste przestrzenie i porowatość w materiale SiC. W rezultacie uzyskuje się komponenty o znacznie większej gęstości, często zbliżającej się do teoretycznego maksimum. Wysoka gęstość jest bezpośrednio związana z lepszą wytrzymałością mechaniczną, twardością i odpornością na zużycie. Do zastosowań w trudnych warunkach, takich jak piece przemysłowe lub sprzęt do przetwarzania półprzewodnikówNiska porowatość oznacza również lepszą odporność na atak chemiczny i przenikanie.

- Zwiększona wytrzymałość mechaniczna i niezawodność: Połączenie wysokiej temperatury i ciśnienia sprzyja lepszemu wiązaniu między ziarnami SiC, prowadząc do drobniejszej, bardziej jednolitej mikrostruktury. Ta udoskonalona mikrostruktura skutkuje lepszymi właściwościami mechanicznymi, w tym wyższą wytrzymałością na zginanie, odpornością na pękanie i twardością. Komponenty wytwarzane przy użyciu formowania ciśnieniowego są zatem bardziej niezawodne i trwałe pod wpływem naprężeń mechanicznych i szoku termicznego.

- Ulepszona jednorodność materiału: Ciśnienie izostatyczne, stosowane w procesie HIP, zapewnia równomierne zagęszczenie w całym elemencie, niezależnie od jego złożoności. Prowadzi to do spójnych właściwości materiału w całej części, eliminując słabe punkty i zapewniając przewidywalną wydajność. Ma to kluczowe znaczenie w zastosowaniach, w których nawet niewielkie niespójności mogą prowadzić do awarii, np. w komponenty lotnicze lub części do maszyn precyzyjnych.

- Zdolność do tworzenia złożonych geometrii: Podczas gdy tradycyjne metody formowania ceramiki mogą mieć trudności ze skomplikowanymi projektami, zaawansowane techniki formowania ciśnieniowego, w połączeniu z odpowiednim oprzyrządowaniem i metodami hermetyzacji (dla HIP), umożliwiają produkcję części SiC o złożonych trójwymiarowych kształtach. Otwiera to nowe możliwości projektowe dla inżynierów, którzy chcą zoptymalizować wydajność komponentów poprzez geometrię.

- Spójność i powtarzalność: Nowoczesne urządzenia do formowania ciśnieniowego SiC są wyposażone w zaawansowane systemy sterowania, które umożliwiają precyzyjną regulację temperatury, ciśnienia i czasu cyklu. Zapewnia to wysoką spójność i powtarzalność z partii na partię, co jest krytycznym czynnikiem dla Producenci OEM oraz nabywcy hurtowi wymagające niezawodnych łańcuchów dostaw dla ceramika techniczna.

Poniższa tabela podsumowuje kluczowe korzyści związane z różnymi technikami formowania ciśnieniowego:

| Cecha | Tłoczenie na gorąco (HP) | Prasowanie izostatyczne na gorąco (HIP) | Spiekanie gazowo-ciśnieniowe (GPS) |

|---|---|---|---|

| Osiągnięta gęstość | Wysoki (zazwyczaj >98%) | Bardzo wysoki (często >99,5%) | Wysoki (zazwyczaj >98%) |

| Złożoność kształtu | Niski do umiarkowanego | Wysoki (z hermetyzacją) | Umiarkowany do wysokiego |

| Wymagana obróbka | Często znaczące | Minimalny (kształt zbliżony do siatki) | Umiarkowany |

| Właściwości mechaniczne | Od dobrego do doskonałego | Od doskonałego do ponadprzeciętnego | Od dobrego do doskonałego |

| Jednorodność materiału | Dobry (potencjał niewielkiej anizotropii) | Doskonały (izotropowy) | Bardzo dobry |

| Typowe zastosowania | Pancerz, części zużywające się, tarcze rozpryskowe | Lotnictwo, medycyna, krytyczne komponenty przemysłowe | Łożyska, uszczelki, dysze |

| Przydatność dla niestandardowego SiC | Dobry do prostszych niestandardowych kształtów wymagających dużej gęstości | Idealny do złożonych, wysokowydajnych niestandardowe części SiC | Wszechstronny do różnych niestandardowych zastosowań |

Inwestowanie w dostawcę lub nawiązywanie współpracy z dostawcą, który wykorzystuje zaawansowany sprzęt do formowania ciśnieniowego SiC, takiego jak Sicarb Tech, zapewnia wykorzystanie najlepszej dostępnej technologii dla krytycznych komponentów SiC. Nasze zaangażowanie w Technologia produkcji SiC a nasza lokalizacja w Weifang, głównym ośrodku produkcji węglika krzemu, oznacza, że jesteśmy w czołówce tych postępów, oferując naszym klientom niezrównaną jakość i wydajność w ich produktach. niestandardowe produkty z węglika krzemu.

Kluczowe komponenty i konstrukcja systemu urządzeń do formowania ciśnieniowego SiC

Skuteczność i precyzja Sprzęt do formowania ciśnieniowego SiC zależy od zaawansowanej konstrukcji i integracji kluczowych komponentów. Każdy element odgrywa kluczową rolę w osiąganiu pożądanej temperatury, ciśnienia i warunków atmosferycznych niezbędnych do produkcji wysokiej jakości, gęstego gazu. ceramika techniczna. Zrozumienie tych komponentów jest niezbędne dla operatorów, kierowników ds. zaopatrzenia i inżynierów zaangażowanych w zaawansowane przetwarzanie ceramiki.

Nowoczesne systemy formowania ciśnieniowego SiC, niezależnie od tego, czy są to prasy na gorąco, prasy izostatyczne na gorąco (jednostki HIP), czy piece do spiekania pod ciśnieniem gazu (GPS), mają wspólne elementy podstawowe, aczkolwiek z różnicami specyficznymi dla danej technologii:

- Zbiornik/komora wysokociśnieniowa: Jest to rdzeń sprzętu, zaprojektowany w celu bezpiecznego przechowywania ekstremalnych ciśnień (od dziesiątek do setek MPa) i wysokich temperatur związanych z procesem.

- Materiał: Zazwyczaj wykonane z wysokowytrzymałych stopów stali. W przypadku jednostek HIP konstrukcje często obejmują cylindry warstwowe lub nawijanie drutu w celu zapewnienia integralności pod obciążeniem cyklicznym.

- Cechy konstrukcyjne: Wyposażone w bezpieczne mechanizmy uszczelniające, zawory bezpieczeństwa i często płaszcze chłodzące do zarządzania temperaturami zewnętrznymi. Wewnętrzna objętość dyktuje maksymalny rozmiar i ilość partii części SiC.

- Znaczenie: Integralność statku ma kluczowe znaczenie dla bezpieczeństwa i niezawodności operacyjnej.

- System ogrzewania: Odpowiedzialny za podnoszenie proszku SiC lub preform do wymaganych temperatur spiekania, często przekraczających 2000°C.

- Rodzaje:

- Grafitowe grzejniki oporowe: Powszechne ze względu na ich zdolność do osiągania wysokich temperatur i kompatybilność chemiczną ze środowiskami przetwarzania SiC.

- Nagrzewnice indukcyjne: Oferują szybkie tempo nagrzewania i dobrą jednorodność temperatury, szczególnie w przypadku prasowania na gorąco, gdzie sama matryca może być ogrzewana indukcyjnie.

- Grzałki oporowe z molibdenu lub wolframu: Używany w określonych atmosferach lub gdy grafit nie jest odpowiedni.

- Kontrola: Precyzyjna kontrola temperatury jest osiągana za pomocą termopar lub pirometrów połączonych z zaawansowanymi regulatorami PID. Równomierny rozkład temperatury w strefie gorącej ma kluczowe znaczenie dla spójnego spiekania.

- Rodzaje:

- System generowania i kontroli ciśnienia: System ten zapewnia i utrzymuje wymagane ciśnienie przez cały cykl formowania.

- Tłoczenie na gorąco (jednoosiowe): Zazwyczaj wykorzystuje siłowniki hydrauliczne do przykładania siły do stempli. Ciśnienie jest kontrolowane przez pompy hydrauliczne i zawory.

- HIP i GPS (ciśnienie izostatyczne/gazowe): Obejmuje sprężarki gazu (często wielostopniowe) do pompowania gazu obojętnego (takiego jak argon lub azot do GPS) do zbiornika ciśnieniowego. Precyzyjne przetworniki ciśnienia i zawory sterujące utrzymują ustawione ciśnienie.

- Dokładność: Precyzyjna aplikacja i kontrola ciśnienia są niezbędne do osiągnięcia docelowej gęstości i uniknięcia uszkodzenia komponentów.

- System kontroli atmosfery: Niezbędny do zapobiegania utlenianiu SiC i elementów grzejnych w wysokich temperaturach, a w niektórych przypadkach do zapewnienia reaktywnej atmosfery (np. azotu w niektórych procesach GPS).

- Składniki: Pompy próżniowe (do usuwania powietrza przed wprowadzeniem gazu procesowego), przewody doprowadzające gaz, przepływomierze i monitory czystości.

- Używane gazy: Zazwyczaj jest to argon lub azot o wysokiej czystości. Warunki próżniowe są często ustalane przed zasypaniem gazem procesowym.

- Wpływ: Czystość atmosfery ma bezpośredni wpływ na jakość i właściwości spiekanego SiC.

- Oprzyrządowanie i osprzęt (szczególnie do prasowania na gorąco i HIP):

- Tłoczenie na gorąco: Grafitowe matryce i stemple są powszechnie stosowane ze względu na ich wytrzymałość w wysokich temperaturach i skrawalność. Konstrukcja matrycy ma kluczowe znaczenie dla kształtu i zagęszczenia części.

- HIP: Komponenty mogą być umieszczane na ogniotrwałych metalowych lub ceramicznych tacach. W przypadku konsolidacji proszku, proszki są często zamykane w nieprzepuszczalnym dla gazów pojemniku (np. szklanym lub metalowym), który odkształca się pod ciśnieniem w celu ukształtowania części.

- Wybór materiału: Materiały narzędziowe muszą być odporne na warunki procesu bez wchodzenia w reakcję z SiC.

- System kontroli i akwizycji danych: Mózg urządzenia, zazwyczaj PLC (programowalny sterownik logiczny) lub system komputerowy.

- Funkcje: Zarządza wszystkimi parametrami procesu (temperatura, ciśnienie, szybkości ramp, czasy wstrzymania, przepływ gazu), wykonuje zaprogramowane cykle, monitoruje blokady bezpieczeństwa i rejestruje dane procesowe.

- Interfejs użytkownika: Zapewnia operatorom informacje w czasie rzeczywistym i kontrolę nad procesem.

- Korzyści: Zapewnia powtarzalność, dostarcza cennych danych do kontroli jakości i optymalizacji procesów oraz zwiększa bezpieczeństwo operacyjne.

- Systemy bezpieczeństwa: Biorąc pod uwagę ekstremalne warunki, solidne blokady bezpieczeństwa i systemy awaryjnego wyłączania są integralną częścią.

- Cechy: Odciążenie nadciśnienia, odcięcie przegrzania, blokady drzwi i przyciski zatrzymania awaryjnego.

- Zgodność: Sprzęt musi być zgodny z odpowiednimi normami bezpieczeństwa przemysłowego.

Zastosowania przemysłowe korzystające z komponentów SiC formowanych ciśnieniowo

Wyjątkowe właściwości komponentów z węglika krzemu (SiC) produkowanych przy użyciu zaawansowanych technologii Sprzęt do formowania ciśnieniowego SiC czynią je niezastąpionymi w szerokiej gamie wymagających zastosowań przemysłowych. Zdolność do osiągnięcia wysokiej gęstości, doskonałej wytrzymałości mechanicznej, doskonałej przewodności cieplnej i odporności chemicznej otwiera drzwi dla Niestandardowe produkty SiC aby prosperować tam, gdzie konwencjonalne materiały zawodzą. Branże, które w dużym stopniu polegają na ceramika techniczna coraz częściej sięgają po formowany ciśnieniowo SiC, aby zwiększyć wydajność, efektywność i niezawodność.

Oto spojrzenie na kluczowe sektory i ich zastosowania formowanego ciśnieniowo SiC:

- Produkcja półprzewodników: Przemysł ten wymaga bardzo wysokiej czystości, stabilności wymiarowej i odporności na korozyjne środowisko plazmy.

- Zastosowania: Uchwyty waflowe (elektrostatyczne lub próżniowe), pierścienie ogniskujące, głowice prysznicowe, atrapy wafli, pierścienie ustalające CMP (chemiczno-mechaniczna planaryzacja) oraz komponenty do komór trawienia i osadzania.

- Dlaczego SiC formowany ciśnieniowo? Zapewnia niezbędną sztywność, stabilność termiczną (zarządzanie ciepłem z plazmy), odporność na ścieranie zawiesinami ściernymi (w CMP) i czystość, aby zapobiec zanieczyszczeniu wafli krzemowych. Części SiC o wysokiej gęstości zapewniają długą żywotność i stałą wydajność w tych krytycznych procesach.

- Przemysł lotniczy i obronny: Komponenty w tych sektorach są narażone na ekstremalne temperatury, wysokie naprężenia mechaniczne i wymagają lekkich rozwiązań.

- Zastosowania: Dysze rakietowe, elementy pocisków rakietowych, krawędzie prowadzące pojazdów hipersonicznych, elementy silników turbinowych (łopatki, łopatki, osłony), zwierciadła zwiadowcze i lekkie pancerze.

- Dlaczego SiC formowany ciśnieniowo? Oferuje doskonałą wytrzymałość w wysokich temperaturach, odporność na szok termiczny, niską gęstość w porównaniu do superstopów i doskonałą twardość do zastosowań pancernych. Możliwość formowania złożonych kształtów za pomocą HIP jest szczególnie korzystna w przypadku komponenty lotnicze.

- Piece wysokotemperaturowe i obróbka cieplna: Piece przemysłowe wymagają materiałów, które mogą wytrzymać ciągłą pracę w ekstremalnych temperaturach i są odporne na cykle termiczne.

- Zastosowania: Wyposażenie pieca (belki, rolki, nastawniki, płyty), rury promieniujące, rury ochronne termopar, tygle i dysze palnika.

- Dlaczego SiC formowany ciśnieniowo? Wyjątkowa przewodność cieplna, wytrzymałość w wysokich temperaturach, odporność na utlenianie i pełzanie, zapewniająca dłuższą żywotność i wydajność energetyczną w piece przemysłowe. SiC wiązany reakcyjnie (RBSiC) oraz Spiekany SiC (SSiC), często wytwarzane metodami ciśnieniowymi, są powszechnym wyborem.

- Sektor energetyczny (w tym wytwarzanie energii i odnawialne źródła energii): Komponenty w tym sektorze często mają do czynienia z wysokimi temperaturami, środowiskiem korozyjnym i zużyciem.

- Zastosowania: Rury wymienników ciepła, komponenty do systemów skoncentrowanej energii słonecznej (CSP), części do zastosowań jądrowych (wymagające odporności na promieniowanie) oraz odporne na zużycie komponenty w ogniwach paliwowych lub konwerterach biomasy.

- Dlaczego SiC formowany ciśnieniowo? Zapewnia doskonałą odporność na szok termiczny, wysoką przewodność cieplną dla wydajnego transferu ciepła i odporność na korozję, co prowadzi do poprawy wydajności i trwałości systemu.

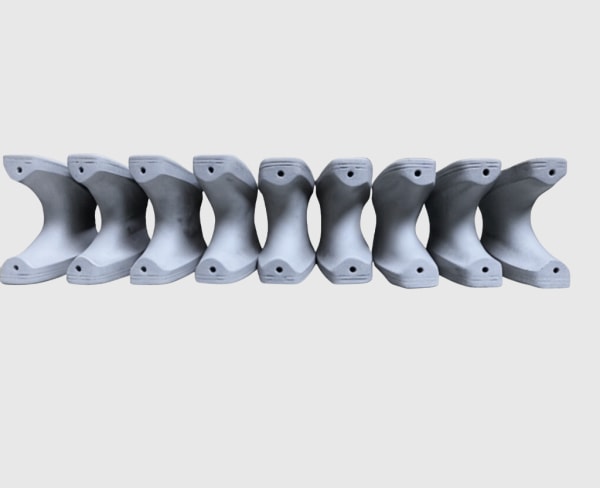

- Produkcja przemysłowa i części zużywające się: Wiele procesów przemysłowych obejmuje materiały ścierne, wysokie temperatury lub żrące chemikalia, co prowadzi do szybkiego zużycia konwencjonalnych części.

- Zastosowania: Uszczelnienia mechaniczne, łożyska, elementy pomp (wały, wirniki), dysze do piaskowania lub transportu szlamu, wykładziny cyklonowe i narzędzia tnące.

- Dlaczego SiC formowany ciśnieniowo? Wyjątkowa twardość, odporność na zużycie i korozję znacznie wydłużają żywotność komponentów, zmniejszając przestoje i koszty konserwacji. Jest to kluczowy obszar dla Przemysłowe zaopatrzenie w SiC.

- Optyka i metrologia: Zastosowania wymagające wysokiej sztywności, stabilności termicznej i możliwości polerowania do bardzo gładkiej powierzchni.

- Zastosowania: Lekkie zwierciadła optyczne do teleskopów i satelitów, komponenty laserowe i precyzyjne stopnie metrologiczne.

- Dlaczego SiC formowany ciśnieniowo? Wysoka sztywność właściwa (stosunek sztywności do masy), niska rozszerzalność cieplna i doskonała polerowalność.

Poniższa tabela ilustruje niektóre konkretne gatunki SiC i ich przydatność do zastosowań typowych dla formowania ciśnieniowego:

| Klasa SiC | Kluczowe właściwości | Typowe metody formowania ciśnieniowego | Typowe zastosowania przemysłowe |

|---|---|---|---|

| Spiekany węglik krzemu (SSiC) | Wysoka czystość, doskonała odporność na korozję i zużycie | HIP, GPS, HP | Części półprzewodnikowe, elementy pomp chemicznych, uszczelnienia mechaniczne, dysze, łożyska |

| SiC wiązany reakcyjnie (RBSiC/SiSiC) | Dobra wytrzymałość mechaniczna, możliwość tworzenia złożonych kształtów, opłacalność | Często spiekane bezciśnieniowo, ale HIP może je wzmocnić | Meble piecowe, wykładziny trudnościeralne, duże elementy konstrukcyjne, wymienniki ciepła |

| SiC tłoczony na gorąco (HPSiC) | Bardzo wysoka gęstość, doskonała twardość i wytrzymałość | HP | Pancerze, narzędzia tnące, specjalistyczne części zużywające się, tarcze do napylania |

| SiC wiązany azotkami (NBSiC) | Dobra odporność na szok termiczny, wysoka wytrzymałość na gorąco | Często bezciśnieniowe, ale można użyć GPS | Elementy pieców, materiały ogniotrwałe, elementy do przenoszenia stopionego metalu |

Wszechstronność Sprzęt do formowania ciśnieniowego SiC pozwala producentom takim jak Sicarb Tech na obsługę tych różnorodnych branż. Nasza lokalizacja w Weifang, centrum chińskich fabryk części na zamówienie z węglika krzemu, pozycjonuje nas idealnie do współpracy z firmami poszukującymi wysokowydajnych Niestandardowe komponenty SiC. Wykorzystujemy nasze bogate doświadczenie i wsparcie technologiczne Chińskiej Akademii Nauk, aby dostarczać rozwiązania, które sprostają wyjątkowym wyzwaniom każdej aplikacji.

Doskonałość operacyjna: Optymalizacja procesu formowania ciśnieniowego SiC

Osiąganie niezmiennie wysokiej jakości Niestandardowe produkty SiC z Sprzęt do formowania ciśnieniowego SiC wymaga czegoś więcej niż tylko zaawansowanych maszyn; wymaga doskonałości operacyjnej. Wiąże się to ze skrupulatną kontrolą parametrów procesu, starannym doborem materiałów, przemyślaną konstrukcją i staranną konserwacją. Dla firm zaangażowanych w zaawansowane przetwarzanie ceramiki lub tych, którzy chcą poprawić swoje Technologia produkcji SiCOptymalizacja tych aspektów jest kluczem do maksymalizacji wydajności, wydajności i opłacalności.

Kluczowe czynniki optymalizacji procesu formowania ciśnieniowego SiC obejmują:

- Precyzyjna kontrola parametrów procesu:

- Temperatura: Kluczowe znaczenie ma dokładna kontrola temperatury, w tym szybkość narastania (jak szybko temperatura jest zwiększana/zmniejszana) i czas utrzymywania w temperaturze szczytowej. Niejednolite ogrzewanie lub nieprawidłowe temperatury mogą prowadzić do niekompletnego spiekania, wzrostu ziaren lub naprężeń termicznych. Nowoczesne urządzenia oferują programowalne cykle dla precyzyjnej kontroli.

- Ciśnienie: Stosowany nacisk, jego szybkość i czas trwania muszą być dokładnie kontrolowane. Niewystarczające ciśnienie skutkuje niższą gęstością, podczas gdy nadmierne ciśnienie może uszkodzić oprzyrządowanie lub komponent. W przypadku HIP i GPS krytyczne są również szybkości zwiększania i zmniejszania ciśnienia.

- Atmosfera: Utrzymanie integralności i czystości atmosfery obojętnej (np. argonu, azotu) ma kluczowe znaczenie dla zapobiegania utlenianiu i niepożądanym reakcjom. Należy monitorować natężenie przepływu gazu i poziom próżni (przed zasypaniem).

- Czas cyklu: Optymalizacja całkowitego czasu cyklu bez uszczerbku dla jakości produktu ma zasadnicze znaczenie dla wydajności i efektywności energetycznej. Obejmuje to zrównoważenie faz ogrzewania, namaczania i chłodzenia.

- Jakość i przygotowanie surowców:

- Charakterystyka proszku: Czystość wyjściowego proszku SiC, rozkład wielkości cząstek i morfologia znacząco wpływają na proces spiekania i właściwości końcowe. Niezbędne są wysokiej jakości, spójne proszki.

- Dodatek do segregatora (jeśli dotyczy): W niektórych procesach spoiwa organiczne są mieszane z proszkiem SiC, aby wspomóc tworzenie zielonego korpusu przed spiekaniem ciśnieniowym. Rodzaj i ilość spoiwa oraz jego całkowite wypalenie przed zagęszczeniem mają kluczowe znaczenie.

- Zagęszczanie proszku (do prasowania na gorąco/GPS): Jednolite upakowanie proszku w matrycy lub formie zapewnia równomierne zagęszczenie.

- Projektowanie form i matryc (zwłaszcza do tłoczenia na gorąco):

- Materiał: Grafit jest powszechnie stosowany, ale jego gatunek i konstrukcja muszą wytrzymywać wysokie temperatury i ciśnienia bez nadmiernego zużycia lub reakcji.

- Tolerancje: Precyzyjna obróbka matryc jest niezbędna do produkcji części o kształcie zbliżonym do siatki i zapewnienia właściwego przenoszenia ciśnienia.

- Rozszerzalność cieplna: Projekt musi uwzględniać rozszerzalność cieplną zarówno materiału SiC, jak i materiału matrycy, aby zapobiec pękaniu lub naprężeniom.

- Enkapsulacja (dla HIP proszków lub części porowatych):

- Materiał: Szkło, metale ogniotrwałe lub inne odkształcalne, nieprzepuszczalne materiały są używane do tworzenia "puszki" wokół proszku SiC lub preformy.

- Uszczelnienie: Obudowa musi być doskonale uszczelniona, aby zapobiec przenikaniu gazu, który przeciwdziałałby zastosowanemu ciśnieniu izostatycznemu.

- Interakcja: Środek kapsułkujący nie powinien wchodzić w szkodliwe reakcje z SiC.

- Procedury załadunku i rozładunku:

- Aby zapobiec uszkodzeniom, należy ostrożnie obchodzić się z zielonymi korpusami i spiekanymi częściami.

- Właściwe ułożenie części w piecu zapewnia równomierną ekspozycję na ciepło i ciśnienie.

- Konserwacja zapobiegawcza sprzętu:

- Regularne inspekcje: Elementy grzewcze, termopary, czujniki ciśnienia, uszczelki i systemy próżniowe wymagają regularnych kontroli i kalibracji.

- Wymiana komponentów: Proaktywna wymiana części zużywających się (np. wykładzin matryc, elementów grzejnych, uszczelek) zapobiega nieoczekiwanym przestojom i wadliwym partiom.

- Czyszczenie: Utrzymywanie komory pieca i jego komponentów w czystości zapobiega zanieczyszczeniom.

- Prowadzenie dokumentacji: Prowadzenie dzienników czynności konserwacyjnych i wydajności sprzętu pomaga w identyfikacji trendów i potencjalnych problemów.

- Szkolenie operatorów i wiedza specjalistyczna:

- Dobrze wyszkoleni operatorzy, którzy rozumieją materiał SiC, działanie sprzętu i krytyczne parametry procesu, są nieocenieni.

- Wiedza w zakresie rozwiązywania problemów i dostosowywania procesów może znacznie poprawić jakość produkcji. Nowe materiały CAS (SicSino), z głębokimi korzeniami w branży SiC w Weifang i wsparciem Chińskiego Centrum Transferu Technologii Akademii Nauk, podkreślają znaczenie wykwalifikowanego personelu w osiąganiu optymalnych wyników.

Kluczowe wskazówki inżynieryjne dotyczące optymalizacji procesów:

- Zacznij od wysokiej jakości proszku SiC: Powiedzenie "śmieci na wejściu, śmieci na wyjściu" jest prawdziwe. Spójny proszek o kontrolowanej wielkości cząstek ma fundamentalne znaczenie.

- Profil pieca: Zrozumienie równomierności temperatury w określonym miejscu Sprzęt do formowania ciśnieniowego SiC aby zoptymalizować rozmieszczenie części.

- Wdrożenie statystycznej kontroli procesu (SPC): Monitorowanie kluczowych parametrów procesu i charakterystyki części w celu identyfikacji i kontroli zmienności.

- Przeprowadzenie testów pilotażowych dla nowych projektów: Przed rozpoczęciem produkcji na pełną skalę Niestandardowe komponenty SiCTesty pomagają dopracować parametry i zidentyfikować potencjalne problemy.

- Zainwestuj w dobrą metrologię: Dokładny pomiar wymiarów, gęstości i innych właściwości części ma kluczowe znaczenie dla kontroli jakości i usprawniania procesów.

Skupiając się na tych aspektach operacyjnych, producenci mogą zapewnić sobie Sprzęt do formowania ciśnieniowego SiC działa z najwyższą wydajnością, wytwarzając wysokiej jakości ceramika techniczna które spełniają rygorystyczne standardy branż takich jak półprzewodniki, lotnictwooraz Przetwarzanie w wysokiej temperaturze. Firmy takie jak Sicarb Tech nie tylko stosują te zasady w swojej własnej produkcji, ale także oferują tę wiedzę jako część swoich transfer technologii usługi dla klientów pragnących założyć własną firmę Produkcja SiC udogodnienia.

Wybór partnera w zakresie urządzeń do formowania ciśnieniowego SiC i wiedzy specjalistycznej

Wybór odpowiedniego dostawcy dla Sprzęt do formowania ciśnieniowego SiC lub do pozyskiwania Niestandardowe komponenty SiC Produkcja przy użyciu tych zaawansowanych technik jest krytyczną decyzją, która znacząco wpływa na powodzenie projektu, jakość produktu i ogólną opłacalność. Idealny partner oferuje więcej niż tylko maszyny lub części; zapewnia kompleksowe wsparcie techniczne, wiedzę na temat materiałów, możliwości dostosowywania, a potencjalnie nawet gotowe rozwiązania do rozpoczęcia własnej produkcji.

Podczas oceny potencjalnych dostawców, szczególnie w przypadku Przemysłowe zaopatrzenie w SiC lub sprzęt do produkcji ceramiki technicznejNależy wziąć pod uwagę następujące kluczowe czynniki:

- Wiedza techniczna i doświadczenie:

- Głębokość wiedzy: Czy dostawca posiada dogłębną wiedzę na temat materiałów SiC, różnych technologii formowania ciśnieniowego (HP, HIP, GPS) i ich niuansów?

- Doświadczenie z aplikacjami: Czy z powodzeniem dostarczyli rozwiązania dla Twojej konkretnej branży lub podobnych wymagających aplikacji? Zapytaj o studia przypadków lub referencje.

- Zdolności rozwiązywania problemów: Czy mogą pomóc w rozwiązywaniu problemów związanych z przetwarzaniem lub opracowywaniu niestandardowych rozwiązań dla unikalnych wyzwań?

- Jakość i możliwości sprzętu:

- Zakres wyposażenia: Czy oferują sprzęt, który odpowiada wymaganej skali, zakresom ciśnienia i temperatury oraz złożoności kształtu?

- Jakość komponentów: Czy krytyczne komponenty ich sprzętu (zbiorniki ciśnieniowe, systemy grzewcze, elementy sterujące) pochodzą od renomowanych producentów i są zbudowane zgodnie z wysokimi standardami?

- Kontrola procesu: Jak zaawansowane są systemy sterowania? Czy oferują one precyzyjną regulację parametrów, rejestrowanie danych i zarządzanie recepturami?

- Zgodność i bezpieczeństwo: Czy sprzęt spełnia odpowiednie branżowe normy bezpieczeństwa i certyfikaty?

- Personalizacja i elastyczność:

- Rozwiązania szyte na miarę: Czy dostawca może dostosować sprzęt do określonych wymagań procesowych lub zintegrować go z istniejącymi liniami produkcyjnymi?

- Wszechstronność materiału: Czy ich sprzęt może obsługiwać różne gatunki SiC i potencjalnie inne zaawansowane materiały ceramiczne?

- Prototypowanie i wsparcie badawczo-rozwojowe: Czy oferują wsparcie przy opracowywaniu nowych komponentów SiC lub optymalizacji istniejących projektów?

- Wsparcie posprzedażowe i serwis:

- Instalacja i uruchomienie: Jaki poziom wsparcia jest zapewniany podczas konfiguracji i początkowej eksploatacji?

- Szkolenie: Czy oferują oni kompleksowe szkolenia dla operatorów i personelu obsługi technicznej?

- Dostępność części zamiennych: Czy części zamienne są łatwo dostępne, aby zminimalizować przestoje?

- Wsparcie techniczne: Czy w razie problemów dostępna jest responsywna i kompetentna pomoc techniczna?

- Transfer technologii i rozwiązania "pod klucz":

- Dla firm, które chcą założyć lub zmodernizować własną Technologia produkcji SiCCzy dostawca oferuje kompleksowy transfer technologii? Może to obejmować projekt fabryki, zakup i instalację sprzętu, know-how w zakresie procesów i pomoc w produkcji próbnej.

- Sicarb Tech, na przykład, wyróżnia się w tej dziedzinie. Z siedzibą w mieście Weifang, centrum chińskich fabryk części na zamówienie z węglika krzemu i wspieranym przez solidne możliwości naukowe Chińskiej Akademii Nauk, oferujemy więcej niż tylko komponenty. Zobowiązujemy się do pomocy klientom w zakładaniu własnych wyspecjalizowanych zakładów produkcyjnych SiC poprzez kompleksowe Projekty pod klucz. Obejmuje to transfer technologii do profesjonalnej produkcji węglika krzemu, projektowanie fabryk, zakup specjalistycznego sprzętu, instalację, uruchomienie i produkcję próbną. Nasze podejście zapewnia bardziej efektywną inwestycję, niezawodną transformację technologii i gwarantowany stosunek nakładów do wyników.

- Reputacja i niezawodność firmy:

- Rekord trasy: Jaka jest ich historia w branży? Jak długo specjalizują się w SiC lub zaawansowanej ceramice?

- Certyfikaty: Czy posiadają odpowiednie certyfikaty jakości (np. ISO 9001)?

- Lokalizacja i infrastruktura: Dostawca z silnym zapleczem badawczo-rozwojowym i infrastrukturą produkcyjną, taki jak nowe materiały CAS (SicSino) poprzez swoje powiązania z Chińską Akademią Nauk (Weifang) Parkiem Innowacji, oferuje większą niezawodność. Od 2015 roku odgrywamy kluczową rolę w rozwoju technologicznym lokalnego przemysłu SiC.

- Efektywność kosztowa i czas realizacji:

- Chociaż koszt początkowy jest czynnikiem, należy wziąć pod uwagę całkowity koszt posiadania, w tym konserwację, niezawodność i jakość końcowego produktu SiC.

- Ocena czasu realizacji dostaw sprzętu lub produkcji niestandardowych części.

- Sicarb Tech szczyci się oferowaniem wyższej jakości, konkurencyjnych cenowo niestandardowych komponentów z węglika krzemu z Chin, dzięki naszemu zintegrowanemu procesowi od materiałów po produkty i naszemu wsparciu dla lokalnych przedsiębiorstw.

Poniższa tabela zawiera krótką listę kontrolną do oceny dostawców:

| Kryterium oceny | Kluczowe pytania do zadania | Dlaczego jest to ważne dla formowania ciśnieniowego SiC? |

|---|---|---|

| Wiedza techniczna | Jakie są Twoje doświadczenia z [konkretny gatunek SiC/zastosowanie]? Czy możesz udostępnić dane materiałowe? | Zapewnia prawidłowe parametry procesu i dobór materiałów w celu uzyskania optymalnego Niestandardowy produkt SiC wydajność. |

| Specyfikacja sprzętu | Jakie są maksymalne wartości temperatury/ciśnienia? Jaki jest rozmiar strefy gorącej? Jaki typ systemu sterowania jest używany? | Określa, czy sprzęt może zaspokoić potrzeby produkcyjne w zakresie ceramika techniczna. |

| Personalizacja | Czy można zmodyfikować sprzęt pod kątem [specyficzne wymagania]? Czy oferujecie wsparcie projektowe dla komponentów SiC? | Niezbędne, jeśli standardowe oferty nie pasują lub jeśli potrzebujesz specjalistycznej Technologia produkcji SiC. |

| Wsparcie i serwis | Co obejmuje gwarancja? Jaki jest typowy czas reakcji serwisu? Czy oferujecie zdalną diagnostykę? | Minimalizuje przestoje i zapewnia długoterminową wydajność operacyjną Sprzęt SiC. |

| Transfer technologii | Czy oferujecie rozwiązania "pod klucz"? Co obejmuje pakiet transferu technologii? | Kluczowe dla firm, które chcą tworzyć własne rozwiązania zaawansowane przetwarzanie ceramiki możliwości. |

| Niezawodność dostawcy | Czy możesz przedstawić referencje lub opinie klientów? Jakie są procedury zapewniania jakości? | Buduje zaufanie do stałych dostaw i jakości produktów dla Przemysłowe zaopatrzenie w SiC. |

Wybór Sicarb Tech oznacza współpracę z organizacją głęboko zakorzenioną w branży SiC, posiadającą najwyższej klasy krajowy zespół profesjonalistów i wykorzystującą ogromne możliwości naukowe i technologiczne Chińskiej Akademii Nauk. Nie tylko sprzedajemy sprzęt lub części; zapewniamy kompleksowe rozwiązania i wspieramy postęp technologiczny, dzięki czemu jesteśmy niezawodnym partnerem dla Twojej firmy. Sprzęt do formowania ciśnieniowego SiC i ekspertyzy. Z naszego wsparcia skorzystało ponad 10 lokalnych przedsiębiorstw, zwiększając ich możliwości technologiczne i skalę produkcji.

Najczęstsze wyzwania związane z formowaniem ciśnieniowym SiC i strategie ich łagodzenia

Podczas gdy Sprzęt do formowania ciśnieniowego SiC umożliwia produkcję wysokowydajnych Niestandardowe komponenty SiCProces ten nie jest jednak pozbawiony wyzwań. Sam węglik krzemu jest z natury twardym i kruchym materiałem, a ekstremalne temperatury i ciśnienia związane z formowaniem wprowadzają złożoność. Zrozumienie tych potencjalnych problemów i wdrożenie skutecznych strategii łagodzących ma kluczowe znaczenie dla osiągnięcia stałej jakości i wydajnej produkcji. zaawansowane przetwarzanie ceramiki.

Kluczowe wyzwania i ich rozwiązania obejmują

- Osiągnięcie pełnej i jednolitej gęstości:

- Wyzwanie: Niepełne zagęszczenie prowadzi do porowatości, która pogarsza wytrzymałość mechaniczną, przewodność cieplną i odporność chemiczną. Niejednolita gęstość może powodować powstawanie słabych punktów.

- Łagodzenie skutków:

- Optymalizacja proszku: Używaj proszków SiC o odpowiednim rozkładzie wielkości cząstek i morfologii, aby uzyskać lepsze upakowanie i spiekalność.

- Parametry procesu: Precyzyjna kontrola temperatury, ciśnienia i czasu podtrzymania. Zapewnienie równomiernego rozkładu temperatury w strefie gorącej.

- Aplikacja ciśnieniowa: W przypadku tłoczenia na gorąco należy zapewnić równomierne przenoszenie ciśnienia dzięki odpowiedniej konstrukcji matrycy. W przypadku HIP/GPS należy zapewnić skuteczną penetrację gazu i ciśnienie.

- Pomoce do spiekania: Rozsądne stosowanie dodatków do spiekania może promować spiekanie w fazie ciekłej (w niektórych typach SiC, takich jak LPS-SiC) lub dyfuzję w stanie stałym, ale ich rodzaj i ilość muszą być dokładnie kontrolowane, aby uniknąć pogorszenia właściwości.

- Kontrola wzrostu ziaren:

- Wyzwanie: Nadmierny wzrost ziaren podczas spiekania w wysokiej temperaturze może zmniejszyć wytrzymałość mechaniczną i ciągliwość (zależność Halla-Petcha).

- Łagodzenie skutków:

- Niższa temperatura/czas spiekania: Jeśli to możliwe, zmniejsz temperaturę szczytową lub czas podtrzymania, pod warunkiem, że nie wpłynie to negatywnie na zagęszczanie.

- Inhibitory wzrostu ziaren: Niewielkie dodatki specyficznych domieszek (np. boru i węgla dla SSiC) mogą spiąć granice ziaren i ograniczyć wzrost.

- Techniki szybkiego spiekania: Techniki takie jak spiekanie plazmą iskrową (SPS), rodzaj techniki spiekania wspomaganego polem (FAST), która również wykorzystuje ciśnienie, mogą osiągnąć zagęszczenie w niższych temperaturach i krótszym czasie, ograniczając wzrost ziaren, choć jest to odrębna technologia od konwencjonalnej HP/HIP/GPS.

- Zarządzanie naprężeniami termicznymi i pęknięciami:

- Wyzwanie: Wysoki moduł sprężystości SiC i stosunkowo niska odporność na pękanie sprawiają, że jest on podatny na pękanie w wyniku naprężeń termicznych generowanych podczas szybkiego nagrzewania lub chłodzenia, szczególnie w przypadku złożonych kształtów lub dużych elementów.

- Łagodzenie skutków:

- Kontrolowane prędkości ogrzewania/chłodzenia: Stosuj wolniejsze, zaprogramowane szybkości ramp, szczególnie w krytycznych zakresach temperatur, w których występują przemiany fazowe lub znaczna rozszerzalność cieplna/kurczliwość.

- Projektowanie komponentów: Unikaj ostrych narożników, nagłych zmian grubości i elementów, które działają jak koncentratory naprężeń.

- Jednorodność pieca: Zapewnienie jednolitej temperatury wewnątrz Sprzęt do formowania ciśnieniowego SiC aby zminimalizować gradienty termiczne.

- Oprawy pomocnicze: Używaj odpowiednich mebli lub podpór do pieca, które pozwalają na pewne ruchy podczas kurczenia się lub rozszerzania.

- Zużycie narzędzi i interakcja (szczególnie w przypadku prasowania na gorąco):

- Wyzwanie: Grafitowe matryce i stemple stosowane w prasowaniu na gorąco mogą zużywać się lub reagować z SiC w bardzo wysokich temperaturach i ciśnieniach, prowadząc do niedokładności wymiarowych lub zanieczyszczenia.

- Łagodzenie skutków:

- Wysokiej jakości grafit: Używaj gęstych gatunków grafitu o wysokiej wytrzymałości.

- Powłoki ochronne: Nałożyć powłoki (np. azotek boru) na powierzchnie matrycy, aby działały jako bariera i smar.

- Optymalizacja procesów: Unikaj niepotrzebnie wysokich ciśnień lub temperatur.

- Konstrukcja matrycy: Konstrukcja matryc zapewnia długą żywotność i łatwość wymiany zużywających się powierzchni.

- Złożoność enkapsulacji (dla HIP proszków):

- Wyzwanie: Skuteczne hermetyzowanie proszku SiC w celu uzyskania gazoszczelnego uszczelnienia, które może odpowiednio odkształcać się w warunkach HIP, jest złożone i krytyczne dla uzyskania części o kształcie siatki. Wady hermetyzacji prowadzą do nieudanej konsolidacji.

- Łagodzenie skutków:

- Wybór materiału: Wybór odpowiedniego materiału puszki (szkło, metal) w oparciu o temperaturę HIP i kompatybilność z SiC.

- Solidne techniki uszczelniania: Należy stosować niezawodne metody spawania lub uszczelniania puszek.

- Zagęszczanie wstępne: Wstępne zagęszczanie proszku w pojemniku może poprawić końcową gęstość i kontrolę kształtu.

- Modelowanie: Wykorzystanie analizy elementów skończonych (MES) do przewidywania deformacji puszki i proszku podczas HIP.

- Kontrola atmosfery i czystość:

- Wyzwanie: Zanieczyszczenia z atmosfery pieca (np. tlen, wilgoć) lub zanieczyszczenia w gazie procesowym mogą reagować z SiC, tworząc niepożądane fazy (takie jak SiO2), które wpływają na właściwości i wykończenie powierzchni.

- Łagodzenie skutków:

- Gazy o wysokiej czystości: Używaj argonu lub azotu o wysokiej czystości.

- Integralność próżni: Zapewnić dobrą próżnię początkową w celu usunięcia powietrza i wilgoci przed zasypaniem gazem procesowym.

- Materiały pieca: Stosować niereaktywne elementy wewnętrzne pieca.

- Regularna konserwacja: Sprawdź szczelność przewodów gazowych i uszczelek zbiornika.

- Koszt i przepustowość:

- Wyzwanie: Procesy formowania ciśnieniowego mogą być energochłonne i charakteryzować się dłuższym czasem cyklu w porównaniu z niektórymi innymi metodami formowania ceramiki, co wpływa na koszty i wydajność.

- Łagodzenie skutków:

- Optymalizacja procesów: Precyzyjne dostrojenie parametrów cyklu w celu uzyskania najkrótszego efektywnego czasu.

- Wielkość partii: Maksymalizacja wielkości wsadu w ramach możliwości urządzenia.

- Energooszczędny sprzęt: Nowoczesne konstrukcje często zawierają lepszą izolację i technologię elementów grzewczych.

- Kształtowanie zbliżone do siatki: Zmniejszenie obróbki po spiekaniu oszczędza dużo czasu i kosztów. Sicarb Tech koncentruje się na dostarczaniu wyższej jakości, konkurencyjnych cenowo Niestandardowe komponenty z węglika krzemu optymalizując te właśnie aspekty, wykorzystując nasz zintegrowany proces od materiałów do produktów.

Sprostanie tym wyzwaniom wymaga połączenia wiedzy z zakresu materiałoznawstwa, doświadczenia inżynieryjnego i skrupulatnej kontroli procesu. Firmy takie jak Sicarb TechDzięki silnemu zapleczu badawczo-rozwojowemu wspieranemu przez Chińską Akademię Nauk i praktycznemu doświadczeniu w klastrze przemysłowym SiC w Weifang, jesteśmy dobrze przygotowani do poruszania się w tych zawiłościach. Zapewniamy nie tylko niestandardowe części SiC które pokonały te przeszkody, ale także oferują transfer technologii aby wyposażyć klientów w wiedzę, która pozwoli im radzić sobie z tymi wyzwaniami we własnym zakresie. Technologia produkcji SiC.

Często zadawane pytania (FAQ) dotyczące urządzeń do formowania ciśnieniowego SiC

Inżynierowie, menedżerowie ds. zaopatrzenia i nabywcy techniczni często mają konkretne pytania, gdy rozważają Sprzęt do formowania ciśnieniowego SiC lub komponentów wykonanych przy użyciu tych procesów. Oto kilka często zadawanych pytań wraz ze zwięzłymi, praktycznymi odpowiedziami:

1. Jakie są główne różnice między prasowaniem na gorąco (HP), prasowaniem izostatycznym na gorąco (HIP) i spiekaniem gazowo-ciśnieniowym (GPS) dla SiC?

Są to wszystkie techniki spiekania wspomaganego ciśnieniem stosowane w celu uzyskania węglika krzemu o wysokiej gęstości, ale różnią się one sposobem stosowania ciśnienia i temperatury:

- Tłoczenie na gorąco (HP): Stosuje jednoosiowe (jednokierunkowe) ciśnienie do proszku SiC w matrycy w wysokich temperaturach. Najlepsze dla prostszych kształtów, dobre dla wysokiej twardości i gęstości, ale może powodować pewną anizotropię (właściwości zależne od kierunku).

- Prasowanie izostatyczne na gorąco (HIP): Stosuje izostatyczne (jednolite, we wszystkich kierunkach) ciśnienie gazu do wstępnie uformowanych części lub zamkniętych proszków w wysokich temperaturach. Doskonale nadaje się do złożonych kształtów, osiąga bardzo wysoką i jednolitą gęstość, doskonałe właściwości mechaniczne i zachowanie izotropowe. Często stosowane do krytycznych komponentów.

- Spiekanie pod ciśnieniem gazu (GPS): Podobny do HIP, ale zazwyczaj wykorzystuje ciśnienie gazu (często azotu dla SiC) podczas cyklu spiekania, czasami przy nieco niższych ciśnieniach niż HIP. Może osiągnąć wysoką gęstość i jest skuteczny w przypadku niektórych gatunków SiC lub gdy określona atmosfera gazowa jest korzystna podczas zagęszczania.

Wybór zależy od pożądanych właściwości końcowych, złożoności kształtu i docelowych kosztów. Niestandardowe produkty SiC.

2. Jakie tolerancje wymiarowe i wykończenie powierzchni można uzyskać w przypadku części SiC wykonanych za pomocą urządzeń do formowania ciśnieniowego?

- Tolerancje wymiarów: Techniki formowania ciśnieniowego, zwłaszcza HIP, mogą wytwarzać komponenty SiC o kształcie zbliżonym do siatki. Tolerancje spiekania mogą wynosić od ±0,5% do ±1% wymiaru. Jednak w przypadku mniejszych tolerancji prawie zawsze wymagana jest obróbka po spiekaniu (szlifowanie, docieranie, polerowanie). Dzięki precyzyjnej obróbce można uzyskać tolerancje tak wąskie, jak kilka mikronów (μm).

- Wykończenie powierzchni: Wykończenie powierzchni po spiekaniu części formowanych ciśnieniowo z SiC wynosi zazwyczaj od Ra=0,8μm do Ra=3,2μm, w zależności od charakterystyki proszku, oprzyrządowania i konkretnego procesu. W przypadku zastosowań wymagających bardzo gładkich powierzchni (np. uszczelki, lustra, elementy półprzewodnikowe), procesy obróbki po obróbce, takie jak docieranie i polerowanie, mogą uzyskać wykończenie powierzchni do Ra<0,02μm, a nawet jakość optyczną. Sicarb Tech ma duże doświadczenie zarówno w formowaniu, jak i wykańczaniu ceramika techniczna aby spełnić precyzyjne specyfikacje.

3. Czy urządzenia do formowania ciśnieniowego SiC mogą być używane do materiałów innych niż węglik krzemu?

Tak, podstawowe zasady stosowania ciepła i ciśnienia do konsolidacji proszków mają zastosowanie do szerokiej gamy zaawansowanych materiałów. Sprzęt do formowania ciśnieniowego SiCW szczególności prasy do prasowania na gorąco i prasy izostatyczne do prasowania na gorąco można często dostosować (z uwzględnieniem limitów temperatury, kompatybilności z atmosferą i materiałów narzędziowych) do przetwarzania:

- Inna ceramika techniczna: Tlenek glinu (Al2O3), tlenek cyrkonu (ZrO2), azotek krzemu (Si3N4), węglik boru (B4C) i różne materiały ceramiczne.

- Metalurgia proszków (P/M) Metale: Metale ogniotrwałe (np. wolfram, molibden), superstopy i kompozyty na osnowie metalowej.

- Cermetale: Kompozyty ceramiczno-metalowe.

Specyficzna konstrukcja sprzętu (np. maksymalna temperatura, ciśnienie, dostępne atmosfery) będzie dyktować jego przydatność do innych materiałów. Jeśli rozważasz stworzenie wszechstronnego zaawansowane przetwarzanie ceramiki zakład, jest to ważny czynnik. Sicarb Tech może udzielić wskazówek dotyczących możliwości sprzętu, a nawet pomóc w transfer technologii w zakresie przetwarzania materiałów, przy wsparciu szerokiej wiedzy Chińskiej Akademii Nauk.

4. Jakie są główne czynniki wpływające na koszty komponentów SiC wytwarzanych przy użyciu formowania ciśnieniowego i jakie są typowe czasy realizacji?

Na koszt i czas realizacji wpływa kilka czynników Niestandardowe komponenty SiC wytwarzane przez formowanie ciśnieniowe:

- Czynniki wpływające na koszty:

- Klasa i czystość surowca: Proszki SiC o wyższej czystości są droższe.

- Złożoność projektu: Skomplikowane kształty wymagają bardziej złożonego oprzyrządowania (dla HP) lub hermetyzacji i potencjalnie większej obróbki.

- Rozmiar komponentu: Większe części zużywają więcej materiału i mogą wymagać większego, bardziej specjalistycznego sprzętu.

- Wymagania dotyczące gęstości i wydajności: Osiągnięcie bardzo wysokiej gęstości lub określonych właściwości mechanicznych może wymagać dłuższych cykli lub bardziej zaawansowanych technik (np. HIP vs. HP).

- Wielkość produkcji: Mniejsze partie lub jednorazowe części niestandardowe generalnie mają wyższe koszty jednostkowe niż duże serie produkcyjne ze względu na amortyzację konfiguracji i narzędzi.

- Obróbka skrawaniem i wykańczanie: Zakres obróbki po spiekaniu znacząco wpływa na koszty, ponieważ SiC jest bardzo trudny w obróbce.

- Kontrola jakości i testowanie: Rygorystyczne wymagania dotyczące kontroli i testów zwiększają koszty.

- Czas realizacji:

- Prototypowanie/części niestandardowe: Zwykle wynosi od 4 do 12 tygodni, w zależności od złożoności, dostępności materiałów i bieżącego obciążenia pracą.

- Wielkość produkcji: Po ustaleniu projektu czas realizacji produkcji może być krótszy i bardziej przewidywalny, często w zakresie od 6 do 10 tygodni, ale jest to w dużym stopniu zależne od ilości i harmonogramu.

- Zakup sprzętu: Czas realizacji dla nowych Sprzęt do formowania ciśnieniowego SiC może wynosić od 6 miesięcy do ponad roku, w zależności od dostosowania i zaległości producenta.

Sicarb Tech, zlokalizowany w mieście Weifang – głównym centrum produkcji węglika krzemu – wykorzystuje wydajne łańcuchy dostaw i zaawansowane procesy produkcyjne, aby oferować konkurencyjne ceny i możliwe do zarządzania terminy realizacji dla Przemysłowe zaopatrzenie w SiC. Nasze zintegrowane podejście, od pozyskiwania materiałów po produkt końcowy, pozwala nam optymalizować zarówno koszty, jak i dostawy.

Podsumowanie: Precyzja i wydajność dzięki formowaniu ciśnieniowemu SiC

Podróż przez świat Sprzęt do formowania ciśnieniowego SiC ujawnia krajobraz wyrafinowanej technologii poświęconej uwolnieniu wyjątkowego potencjału węglika krzemu. Od fundamentalnych zasad prasowania na gorąco, prasowania izostatycznego na gorąco i spiekania gazowo-ciśnieniowego po zawiłości projektowania sprzętu i doskonałości operacyjnej, jasne jest, że formowanie ciśnieniowe jest niezbędne do tworzenia Niestandardowe komponenty SiC które spełniają najwyższe standardy wydajności i niezawodności.

Branże, od produkcji półprzewodników i lotnictwa po energetykę i przetwarzanie w wysokich temperaturach, zależą od doskonałej gęstości, wytrzymałości i złożonych geometrii osiąganych dzięki tym zaawansowanym technikom. Chociaż istnieją wyzwania, od zarządzania naprężeniami termicznymi po kontrolowanie wzrostu ziaren, można je pokonać dzięki dogłębnej wiedzy z zakresu materiałoznawstwa, solidnej inżynierii i skrupulatnej kontroli procesu - cechy charakterystyczne doświadczonych dostawców.

Wybierając partnera dla swoich potrzeb związanych z SiC, niezależnie od tego, czy chodzi o pozyskanie sprzęt do produkcji ceramiki technicznej lub pozyskiwanie wysokiej jakości przemysłowe komponenty SiCWiedza specjalistyczna, możliwości dostosowywania i kompleksowe wsparcie są najważniejsze. Sicarb Tech jest świadectwem tego etosu. Zakorzenieni w Weifang City, sercu chińskiego przemysłu SiC i napędzani innowacyjnym duchem i technologiczną sprawnością Chińskiej Akademii Nauk, oferujemy coś więcej niż tylko produkty; oferujemy partnerstwo. Nasze zaangażowanie rozciąga się od dostarczania opłacalnych, wysokiej jakości niestandardowych części SiC do wzmacniania pozycji globalnych klientów poprzez transfer technologii i gotowe rozwiązania do tworzenia własnych, najnowocześniejszych Technologia produkcji SiC.

Wykorzystując precyzję i wydajność oferowaną przez formowanie ciśnieniowe SiC, firmy mogą napędzać innowacje, zwiększać trwałość produktów i zyskiwać przewagę konkurencyjną w wymagających środowiskach przemysłowych dzisiejszych i jutrzejszych. Współpracuj z Sicarb Tech, aby poruszać się po zawiłościach zaawansowanej ceramiki i przekształcać swoje wyzwania materiałowe w przełomy wydajnościowe.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.