Nieustający popyt na doskonałość: Dlaczego kontrola węglika krzemu jest najważniejsza

Udział

W dziedzinie zaawansowanych materiałów węglik krzemu (SiC) wyróżnia się wyjątkowymi właściwościami, dzięki czemu jest niezbędny w wysokowydajnych zastosowaniach przemysłowych. Od palących środowisk przetwarzania półprzewodników i pieców wysokotemperaturowych po wymagającą precyzję komponentów lotniczych i wytrzymałość wymaganą w produkcji energetycznej i przemysłowej, SiC zapewnia niezrównaną przewodność cieplną, odporność na zużycie, obojętność chemiczną i wytrzymałość mechaniczną. Jednak cechy, które sprawiają, że Niestandardowe komponenty z węglika krzemu tak cenne, wymagają również niezachwianego zaangażowania w jakość. Najmniejsza wada, niewidoczna gołym okiem, może prowadzić do katastrofalnych awarii krytycznych systemów. To właśnie tutaj maszyna do kontroli węglika krzemu staje się nie tylko narzędziem, ale kamieniem węgielnym niezawodności i wydajności.

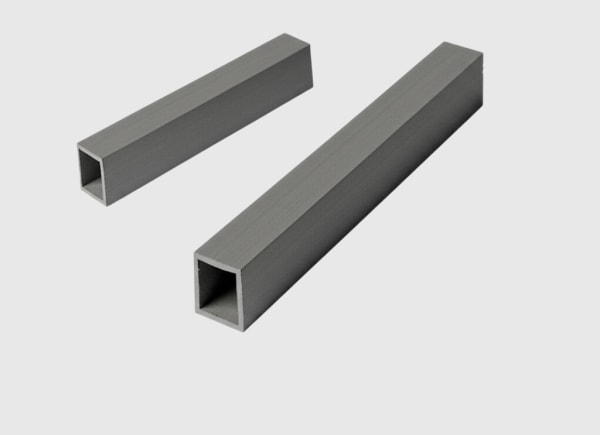

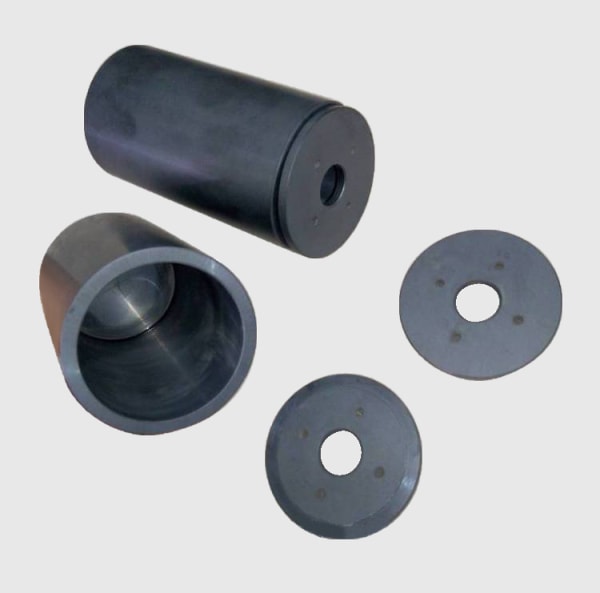

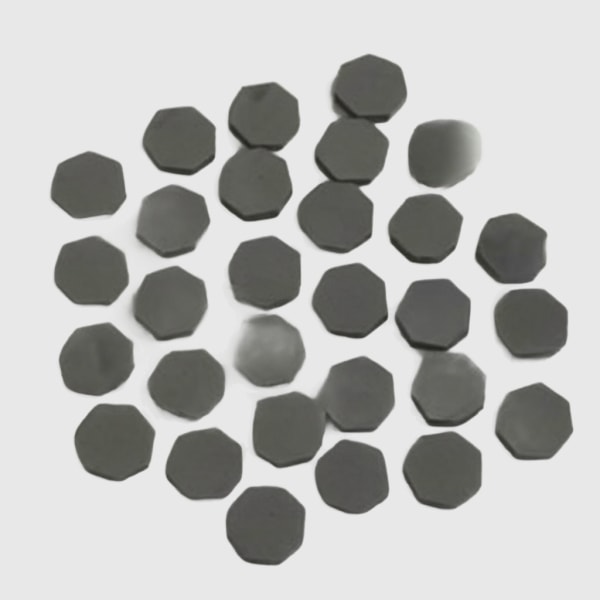

Węglik krzemu to syntetyczny krystaliczny związek krzemu i węgla. Jego nieodłączna twardość i zdolność do wytrzymywania ekstremalnych temperatur (do 1650∘C lub wyższych w przypadku niektórych gatunków) sprawiają, że jest on preferowanym materiałem do produkcji węglika krzemu. ceramika techniczna do zastosowań, w których inne materiały zawodzą. Branże polegają na SiC w przypadku komponentów takich jak systemy obsługi płytek półprzewodnikowych, wykładziny pieców i meble do pieców, dysze rakietowe, wymienniki ciepła, uszczelnienia mechaniczne i łożyska. Wydajność tych wysoka wydajność ceramika jest bezpośrednio związana z ich integralnością strukturalną i dokładnością wymiarową.

Produkcja komponentów SiC, czy to poprzez wiązanie reakcyjne (RBSiC lub SiSiC), spiekanie (SSiC), czy innymi metodami, jest złożonym procesem. Pomimo skrupulatnej kontroli, mogą pojawić się mikroskopijne defekty. Niedoskonałości te mogą działać jako koncentratory naprężeń, prowadząc do przedwczesnego pęknięcia lub mogą zagrażać właściwościom termicznym lub elektrycznym materiału. Biorąc pod uwagę często krytyczny charakter zastosowań SiC - gdzie awaria może oznaczać kosztowny przestój, zagrożenie bezpieczeństwa lub niepowodzenie misji - rygorystyczna kontrola nie jest luksusem, ale absolutną koniecznością. Zapewnienie jakości części SiC polega w dużej mierze na identyfikowaniu i eliminowaniu komponentów niespełniających norm, zanim trafią one do użytku.

A maszyna do kontroli węglika krzemu wykorzystuje zaawansowane technologie do wykrywania tych ukrytych wad i weryfikacji zgodności wymiarowej. Maszyny te są kluczowe dla Przemysłowa kontrola jakości SiCumożliwiając producentom i użytkownikom końcowym zapewnienie, że każdy komponent spełnia rygorystyczne specyfikacje wymagane do jego zamierzonego zastosowania. W miarę jak branże przesuwają granice temperatury, ciśnienia i naprężeń mechanicznych, zapotrzebowanie na bezbłędne komponenty SiC, a tym samym zaawansowane możliwości kontroli, będzie nadal rosło. Firmy takie jak Sicarb TechDzięki swojemu dogłębnemu doświadczeniu w produkcji niestandardowych produktów SiC i zaangażowaniu w jakość, rozumieją kluczową rolę kontroli w dostarczaniu niezawodnych rozwiązań swoim klientom B2B, w tym nabywcom hurtowym, specjalistom ds. zamówień technicznych, producentom OEM i dystrybutorom.

Demaskowanie potencjalnych usterek: Powszechne defekty węglika krzemu i ich wpływ

Droga komponentu z węglika krzemu od surowego proszku do gotowej, precyzyjnej części jest skomplikowana. W trakcie tego procesu mogą pojawić się różnego rodzaju defekty, z których każdy może zagrozić wydajności, trwałości i bezpieczeństwu komponentu. Zrozumienie tych powszechnych wad jest pierwszym krokiem do docenienia kluczowej roli maszyny do kontroli węglika krzemu w Analiza defektów SiC i ogólnego zapewnienia jakości. Dla inżynierów i kierowników ds. zaopatrzenia rozpoznanie tych potencjalnych punktów awarii ma kluczowe znaczenie dla określenia odpowiednich protokołów kontroli i wyboru wiarygodnych dostawców.

Najczęstsze wady występujące w Niestandardowe komponenty z węglika krzemu obejmują:

- Pęknięcia i mikropęknięcia: Są to prawdopodobnie najbardziej krytyczne wady, ponieważ SiC jest materiałem kruchym. Pęknięcia mogą powstawać w wyniku naprężeń termicznych podczas chłodzenia, naprężeń mechanicznych podczas obróbki skrawaniem lub przenoszenia, lub z powodu wcześniej istniejących wad w materiale. Nawet mikroskopijne pęknięcia mogą rozprzestrzeniać się pod wpływem obciążeń operacyjnych lub cykli termicznych, prowadząc do katastrofalnego pęknięcia.

- Porowatość: Pory to puste przestrzenie w matrycy SiC. Podczas gdy pewien poziom kontrolowanej porowatości może być pożądany w określonych zastosowaniach (np. filtry), niezamierzona lub nadmierna porowatość znacznie zmniejsza wytrzymałość mechaniczną, przewodność cieplną i może wpływać na hermetyczność materiału. Wysoka porowatość może być wynikiem niepełnego spiekania lub problemów z początkowym upakowaniem proszku.

- Włączenia: Obce cząstki lub nieprzereagowane surowce osadzone w strukturze SiC nazywane są wtrąceniami. Mogą one być metaliczne lub niemetaliczne i często mają inne współczynniki rozszerzalności cieplnej niż matryca SiC. To niedopasowanie może powodować naprężenia wewnętrzne, prowadząc do powstawania punktów inicjacji pęknięć. Wtrącenia mogą również wpływać na właściwości elektryczne SiC, co ma kluczowe znaczenie w zastosowaniach półprzewodnikowych.

- Odchylenia wymiarowe: Precyzja jest najważniejsza w wielu zastosowaniach SiC, takich jak komponenty do produkcji półprzewodników lub systemy naprowadzania w lotnictwie. Odchylenia od określonych wymiarów, w tym długości, szerokości, grubości, równoległości, prostopadłości i tolerancji profilu, mogą uczynić część bezużyteczną lub prowadzić do problemów montażowych i pogorszenia wydajności.

- Wady powierzchniowe: Niedoskonałości powierzchni, takie jak zadrapania, wżery, odpryski lub nieodpowiednie wykończenie powierzchni mogą być szkodliwe. W przypadku komponentów wymagających gładkich powierzchni do uszczelnienia, niskiego tarcia lub właściwości optycznych (takich jak lustra SiC), wady te są niedopuszczalne. Wady powierzchniowe mogą również działać jako czynniki zwiększające naprężenia, podobnie jak pęknięcia.

- Niejednorodności w gęstości lub składzie: Różnice w gęstości lub rozkładzie ziaren SiC i wszelkich faz wtórnych (takich jak wolny krzem w RBSiC) mogą prowadzić do niespójnych właściwości mechanicznych i termicznych całego komponentu. Jest to szczególnie ważne w przypadku ceramika techniczna stosowane w aplikacjach o równomiernym rozkładzie naprężeń lub temperatury.

Wpływ tych usterek może być poważny, jak pokazano w poniższej tabeli:

| Typ wady | Potencjalny wpływ na wydajność komponentów SiC | Najbardziej dotknięte branże |

|---|---|---|

| Pęknięcia/mikropęknięcia | Nagłe pęknięcie, zmniejszona wytrzymałość, naruszona integralność strukturalna | Lotnictwo i kosmonautyka, energia, półprzewodniki, produkcja przemysłowa |

| Porowatość | Zmniejszona wytrzymałość mechaniczna, niższa przewodność cieplna, potencjalne ścieżki wycieku | Wszystkie, w szczególności aplikacje wysokociśnieniowe i narażone na duże obciążenia |

| Włączenia | Koncentracja naprężeń, inicjacja pęknięć, zmienione właściwości elektryczne/termiczne | Półprzewodniki, elektronika, lotnictwo i kosmonautyka |

| Błędy wymiarowe | Problemy z montażem, niewłaściwe dopasowanie, zmniejszona wydajność, nieprawidłowe działanie systemu | Półprzewodniki, lotnictwo i kosmonautyka, inżynieria precyzyjna |

| Wady powierzchniowe | Zwiększone tarcie, zużycie, problemy z uszczelnieniem, pogorszona wydajność optyczna | Produkcja przemysłowa (uszczelnienia, łożyska), optyka |

| Niejednorodności | Nieprzewidywalne zachowanie mechaniczne, miejscowe przegrzanie, przedwczesna awaria | Piece wysokotemperaturowe, energoelektronika |

Sicarb Tech, wykorzystując swoje dogłębne zrozumienie procesów produkcji SiC opracowanych od 2015 roku w Weifang, chińskim centrum SiC, uznaje krytyczny charakter zapobiegania defektom i ich wykrywania. Ich koncentracja na Precyzyjna produkcja SiC stosuje rygorystyczne środki kontroli jakości, w tym zaawansowane techniki inspekcji, aby zapewnić, że ich Niestandardowe produkty SiC spełniać wysokie wymagania producentów OEM i nabywców technicznych. Zaangażowanie to ma kluczowe znaczenie dla utrzymania niezawodności, której branże oczekują od wysokowydajna ceramika składniki.

Oczy precyzji: Technologie napędzające maszyny inspekcyjne z węglika krzemu

Skuteczna identyfikacja różnorodnych potencjalnych defektów w komponentach z węglika krzemu, maszyny do kontroli węglika krzemu polegają na zestawie zaawansowanych metod badań nieniszczących (NDT) oraz, w niektórych przypadkach, badań niszczących (DT). Technologie te dostarczają "oczu", aby zobaczyć wewnątrz i na powierzchni części SiC, zapewniając, że spełniają one rygorystyczne standardy jakości wymagane w wymagających zastosowaniach. Dla specjalistów ds. zaopatrzenia i inżynierów wybierających niestandardowe produkty z węglika krzemuZrozumienie tych technologii kontroli daje pewność co do możliwości zapewnienia jakości przez dostawcę.

Metody badań nieniszczących (NDT):

Techniki NDT są najważniejsze, ponieważ pozwalają na dokładną kontrolę bez uszkadzania komponentu, dzięki czemu kontrola 100% jest możliwa w przypadku krytycznych części. Kluczowe metody NDT zintegrowane z nowoczesnymi Maszyny do kontroli SiC obejmują:

- Radiografia rentgenowska i tomografia komputerowa (CT): Techniki rentgenowskie są nieocenione w wykrywaniu wad wewnętrznych, takich jak porowatość, wtrącenia i większe pęknięcia. Promienie rentgenowskie przechodzą przez komponent SiC, a różnice w gęstości lub grubości materiału tłumią wiązkę w różny sposób, tworząc obraz na detektorze. Skanowanie CT idzie dalej, generując rekonstrukcje 3D komponentu, umożliwiając szczegółową wizualizację i analizę wewnętrznych struktur i wad. Ma to kluczowe znaczenie dla Analiza defektów SiC w złożonych geometriach.

- Badanie ultradźwiękowe (UT): UT wykorzystuje fale dźwiękowe o wysokiej częstotliwości przesyłane do materiału SiC. Echa są generowane, gdy fale napotykają interfejs, taki jak pęknięcie, pustka lub wtrącenie. Analizując te echa (ich czas przelotu i amplitudę), inspektorzy mogą określić rozmiar, lokalizację i charakter wad wewnętrznych. Badania ultradźwiękowe z wykorzystaniem macierzy fazowej (PAUT) oferują rozszerzone możliwości kontroli złożonych kształtów i poprawy charakterystyki wad.

- Testy emisji akustycznej (AE): AE jest pasywną techniką NDT, która "nasłuchuje" fal naprężeń o wysokiej częstotliwości generowanych przez aktywne defekty (np. wzrost pęknięć), gdy komponent jest poddawany działaniu bodźca, takiego jak obciążenie mechaniczne lub naprężenie termiczne. Jest to szczególnie przydatne do monitorowania integralności strukturalnej komponentów SiC in-situ lub podczas testów kontrolnych.

- Skaningowa mikroskopia elektronowa (SEM): Chociaż SEM jest często wykorzystywany do szczegółowej analizy znanych defektów lub do charakterystyki materiału, może być również narzędziem inspekcji bardzo drobnych szczegółów powierzchni i cech mikrostrukturalnych. Zapewnia znacznie większe powiększenie i głębię ostrości niż mikroskopia optyczna, ujawniając drobne pęknięcia lub porowatość powierzchni.

- Optyczne i laserowe systemy kontroli: Systemy te wykorzystują kamery o wysokiej rozdzielczości, światło strukturalne lub skanery laserowe do precyzyjnych pomiarów wymiarowych i wykrywania wad powierzchni. Zautomatyzowana inspekcja optyczna (AOI) umożliwia szybkie skanowanie powierzchni w poszukiwaniu zarysowań, wżerów, przebarwień i innych niedoskonałości wizualnych. Profilometria laserowa i interferometria mogą mierzyć chropowatość i płaskość powierzchni z dużą dokładnością.

- Współrzędnościowe maszyny pomiarowe (CMM): Maszyny CMM są wykorzystywane do precyzyjnej metrologii wymiarowej. Sonda (kontaktowa lub bezkontaktowa) dotyka wielu punktów na powierzchni komponentu, tworząc mapę 3D jego geometrii. Dane te są następnie porównywane z modelem CAD w celu weryfikacji tolerancji wymiarowych, co ma kluczowe znaczenie dla Precyzyjna produkcja SiC.

- Test penetracyjny (DPT): Prostsza metoda NDT, w której kolorowy lub fluorescencyjny płynny barwnik jest nakładany na powierzchnię. Barwnik wnika w wady powierzchniowe (pęknięcia, porowatość). Po usunięciu nadmiaru barwnika stosuje się wywoływacz, który wyciąga penetrant z wad, czyniąc je widocznymi.

Metody badań niszczących (DT):

Chociaż celem jest zwykle kontrola nieniszcząca, metody DT są czasami stosowane na próbkach komponentów lub próbkach testowych w celu weryfikacji właściwości materiału sypkiego lub przeprowadzenia analizy uszkodzeń. Mogą one obejmować:

- Badanie wytrzymałości na zginanie (np. 3-punktowe lub 4-punktowe testy zginania): Określenie wytrzymałości i modułu sprężystości materiału.

- Testowanie twardości: Weryfikacja odporności materiału na wgniecenia.

- Fraktografia: Szczegółowa analiza powierzchni pęknięć (często przy użyciu SEM) w celu zrozumienia źródeł uszkodzeń.

Sicarb Tech podkreśla kompleksowe podejście do jakości, korzystając z postępu technologicznego w Weifang, regionie stanowiącym ponad 80% produkcji SiC w Chinach. Ich dostęp do szerokiej gamy technologii, w tym technologii materiałowych, procesowych, projektowych, pomiarowych i ewaluacyjnych, zapewnia, że ich kontrola ceramiki technicznej Protokoły są solidne, dzięki czemu mogą spełniać różnorodne potrzeby w zakresie dostosowywania dla SiC dla producentów OEM i innych nabywców przemysłowych. Ten zintegrowany proces, od materiałów po ocenę produktu końcowego, zapewnia niezawodne dostawy wysokiej jakości komponentów.

Dekodowanie doskonałości: Podstawowe cechy i możliwości nowoczesnych maszyn do kontroli SiC

Inwestując w Niestandardowe komponenty z węglika krzemu lub sprzęt do ich kontroli, nabywcy techniczni, inżynierowie i kierownicy ds. zamówień muszą rozumieć kluczowe cechy, które definiują wydajny i niezawodny produkt. maszyna do kontroli węglika krzemu. Cechy te zapewniają, że proces kontroli jest nie tylko dokładny, ale także wydajny i dostosowany do zróżnicowanych wymagań nowoczesnych zastosowań przemysłowych. Dobrze dobrany system kontroli jest kluczowym atutem w utrzymaniu Zapewnienie jakości części SiC.

Nowoczesne maszyny do kontroli SiC powinny oferować połączenie następujących funkcji:

- Wysoka rozdzielczość i dokładność:

- Zdolność do wykrywania najmniejszych istotnych defektów (mikropęknięć, drobnych porowatości) jest najważniejsza. Wymagania dotyczące rozdzielczości będą się różnić w zależności od krytyczności aplikacji.

- W przypadku metrologii wymiarowej, wysoka dokładność i powtarzalność są niezbędne do zapewnienia, że komponenty spełniają rygorystyczne wymagania. Precyzyjna produkcja SiC tolerancji. Jest to często określane ilościowo przez niepewność pomiaru maszyny.

- Szybkość i przepustowość:

- W środowiskach produkcyjnych szybkość kontroli ma kluczowe znaczenie dla dotrzymania tempa produkcji. Zautomatyzowane systemy są często preferowane w przypadku zastosowań wysokonakładowych.

- Maszyna powinna umożliwiać wydajną konfigurację i szybką zmianę między różnymi typami komponentów SiC.

- Automatyzacja i integracja robotyki:

- Oprogramowanie do automatycznego rozpoznawania wad (ADR) może znacznie zmniejszyć zależność od operatora i subiektywność, prowadząc do bardziej spójnych wyników.

- Zrobotyzowane systemy przenoszenia mogą zautomatyzować załadunek i rozładunek części, dodatkowo zwiększając przepustowość i umożliwiając w niektórych przypadkach pracę bez oświetlenia. Jest to kluczowe dla Przemysłowa kontrola jakości SiC w skali.

- Zaawansowane możliwości rejestracji i analizy danych:

- Kompleksowe rejestrowanie danych dla każdej kontrolowanej części, w tym lokalizacji wad, rozmiarów i klasyfikacji, ma kluczowe znaczenie dla identyfikowalności i usprawnienia procesu.

- Zaawansowane oprogramowanie do analizy danych, identyfikacji trendów i statystycznej kontroli procesu (SPC) pomaga w proaktywnym rozwiązywaniu problemów produkcyjnych. Pozwala to na Analiza defektów SiC.

- Integracja oprogramowania i łatwość obsługi:

- Intuicyjne interfejsy użytkownika (UI), które upraszczają obsługę, programowanie i przeglądanie danych są niezbędne.

- Zdolność do integracji z fabrycznymi systemami MES (Manufacturing Execution Systems) lub QMS (Quality Management Systems) w celu zapewnienia płynnego przepływu danych jest coraz ważniejsza.

- Obsługa importu modeli CAD w celu porównania wymiarów jest standardową funkcją w zaawansowanych maszynach CMM i systemach optycznych.

- Wszechstronność i zdolność adaptacji:

- Maszyna powinna być w stanie kontrolować różne gatunki SiC (np. RBSiC, SSiC, SiC wiązany azotkiem), które mogą mieć różne właściwości optyczne lub akustyczne.

- Możliwość dostosowania do szerokiego zakresu rozmiarów komponentów i złożonych geometrii ma kluczowe znaczenie, zwłaszcza dla dostawców niestandardowe produkty z węglika krzemu. Może to obejmować wymienne czujniki, elastyczne uchwyty lub wieloosiowe systemy ruchu.

- Niezawodność i solidność:

- Same maszyny inspekcyjne muszą być niezawodne i zbudowane tak, aby wytrzymać warunki przemysłowe, jeśli są rozmieszczone w pobliżu linii produkcyjnych.

- Niskie wymagania konserwacyjne i dobre wsparcie dostawcy (w tym usługi kalibracji) są ważnymi czynnikami wpływającymi na długoterminową wydajność operacyjną.

Poniższa tabela podsumowuje kluczowe funkcje i ich zalety dla kontrola ceramiki technicznej:

| Cecha | Korzyści dla kontroli SiC | Docelowy użytkownik |

|---|---|---|

| Wysoka rozdzielczość i dokładność | Wykrywanie drobnych wad, zapewniające krytyczną wydajność i integralność wymiarową. | Inżynierowie, kierownicy ds. jakości |

| Prędkość i przepustowość | Ekonomiczna kontrola wielkości produkcji, redukcja wąskich gardeł. | Kierownicy produkcji, zaopatrzenie (koszty) |

| Automatyka i robotyka | Spójne wyniki, niższe koszty pracy, możliwość pracy w trybie 24/7. | Menedżerowie operacyjni, inżynierowie automatycy |

| Zaawansowane dane i analiza | Kontrola procesu, poprawa jakości, identyfikowalność, zgodność z normami branżowymi. | Inżynierowie jakości, inżynierowie procesu |

| Integracja oprogramowania i interfejs użytkownika | Łatwość użytkowania, wydajny przepływ pracy, płynne zarządzanie danymi. | Operatorzy, integratorzy systemów |

| Wszechstronność i zdolność adaptacji | Możliwość kontroli różnorodnych części SiC, zabezpieczenie inwestycji na przyszłość. | Kierownicy ds. zaopatrzenia, badania i rozwój, dostawcy części niestandardowych |

| Niezawodność i wytrzymałość | Stały czas pracy, niższy całkowity koszt posiadania, niezawodna jakość danych. | Zespoły utrzymania ruchu, kierownicy zakładów |

Zapewnienie niezawodności w różnych branżach: Zastosowania maszyn kontrolnych SiC

Wyjątkowe właściwości węglika krzemu doprowadziły do jego zastosowania w wielu krytycznych sektorach przemysłu. W każdej z tych dziedzin awaria komponentu SiC może mieć znaczące konsekwencje, co sprawia, że rola SiC jest kluczowa. maszyny do kontroli węglika krzemu są absolutnie niezbędne do zapewnienia bezpieczeństwa, niezawodności i wydajności operacyjnej. Maszyny te są wykorzystywane do kontroli Niestandardowe komponenty z węglika krzemu przeznaczone do najbardziej wymagających środowisk.

Produkcja półprzewodników: Przemysł półprzewodników jest głównym odbiorcą komponentów SiC o wysokiej czystości. Aplikacje obejmują:

- Uchwyty waflowe i susceptory: Stosowane w procesach trawienia plazmowego, chemicznego osadzania z fazy gazowej (CVD) i implantacji jonowej. Wymagają one ekstremalnej płaskości, jednorodności termicznej i odporności chemicznej. Maszyny inspekcyjne weryfikują dokładność wymiarową, wykończenie powierzchni i sprawdzają mikropęknięcia lub porowatość, które mogą prowadzić do generowania cząstek lub nierównomiernego ogrzewania.

- Komponenty komory procesowej: Wykładziny, pierścienie, głowice gazowe i pierścienie krawędziowe wykonane z SiC muszą być odporne na działanie gazów korozyjnych i wysokich temperatur. Analiza defektów SiC Kontrola rentgenowska lub ultradźwiękowa zapewnia, że żadne wewnętrzne wady nie zagrażają ich integralności.

- Pierścienie CMP (chemiczno-mechaniczna planaryzacja): Wymagają doskonałej odporności na zużycie i stabilności wymiarowej. Kontrola koncentruje się na jakości powierzchni i precyzyjnych wymiarach.

Przemysł lotniczy i obronny: Lekkość, wysoka sztywność i stabilność termiczna SiC czynią go idealnym rozwiązaniem:

- Systemy optyczne: Lustra i teleskopy do zastosowań kosmicznych i naziemnych. Kształt powierzchni, wykończenie i brak naprężeń wewnętrznych mają krytyczne znaczenie, co wymaga zaawansowanej kontroli optycznej i interferometrycznej.

- Elementy konstrukcyjne: Elementy w szybkich samolotach lub pociskach rakietowych wymagające odporności na szok termiczny i wysokiego stosunku wytrzymałości do masy. Metody NDT, takie jak ultradźwięki i tomografia rentgenowska, mają kluczowe znaczenie dla wykrywania wad wewnętrznych w tych elementach. wysokowydajna ceramika części.

- Komponenty silników turbinowych: Eksperymentalne zastosowanie w elementach o gorących przekrojach, takich jak łopatki lub łopatki, w których występują ekstremalne naprężenia termiczne i mechaniczne.

Piece wysokotemperaturowe i obróbka termiczna: SiC jest podstawowym materiałem do budowy trwałych komponentów w piecach przemysłowych:

- Elementy grzejne: Pręty i rury SiC zapewniają wydajne i niezawodne ogrzewanie. Inspekcja sprawdza jednolite właściwości elektryczne i brak wad, które mogłyby prowadzić do przedwczesnego wypalenia.

- Meble do pieca: Belki, rolki, płyty i wsporniki używane do wypalania ceramiki, metali i innych materiałów. Te ceramika techniczna muszą być odporne na ugięcia, szok termiczny i atak chemiczny. Kontrola koncentruje się na wytrzymałości i wykrywaniu pęknięć.

- Dysze palnika i rury promieniujące: Wymagają wysokiej odporności na ścieranie i szok termiczny. Dokładność wymiarowa i integralność są kluczowe.

Sektor energetyczny: Przemysł energetyczny wykorzystuje SiC ze względu na jego właściwości termiczne i elektryczne:

- Elektronika mocy: Tranzystory MOSFET i diody oparte na SiC działają przy wyższych napięciach, temperaturach i częstotliwościach niż urządzenia oparte na krzemie, co prowadzi do bardziej wydajnej konwersji mocy. Podczas gdy kontrola na poziomie urządzenia jest wyspecjalizowana, podłoża SiC i elementy opakowania wymagają rygorystycznej kontroli jakości w zakresie zarządzania termicznego i niezawodności.

- Wymienniki ciepła: W środowiskach o wysokiej temperaturze i korozyjnych wymienniki ciepła SiC oferują doskonałą wydajność. Kontrola zapewnia integralność rur i szczelność.

- Zastosowania jądrowe: SiC jest badany pod kątem okładzin paliwowych i elementów konstrukcyjnych w zaawansowanych reaktorach jądrowych ze względu na jego tolerancję na promieniowanie i stabilność w wysokich temperaturach. Nieskazitelny materiał ma kluczowe znaczenie dla bezpieczeństwa.

Produkcja przemysłowa: Wytrzymałość SiC nadaje się do różnych zastosowań odpornych na zużycie i korozję:

- Uszczelnienia mechaniczne i łożyska: Stosowane w pompach, sprężarkach i innych urządzeniach obrotowych obsługujących płyny ścierne lub korozyjne. Wykończenie powierzchni, precyzja wymiarowa i brak porowatości mają kluczowe znaczenie dla wydajności uszczelnienia i trwałości.

- Części zużywające się: Wykładziny do rur, cyklonów i zsypów obsługujących zawiesiny ścierne. Kontrola sprawdza jednolitą twardość i integralność.

- Dysze: Do piaskowania, cięcia strumieniem wody i natryskiwania chemicznego, gdzie kluczowa jest odporność na zużycie i korozję

Od surowca do produktu końcowego: Integracja kontroli SiC w celu zapewnienia najwyższej jakości

Osiągnięcie najwyższej jakości wymaganej przez branże polegające na Niestandardowe komponenty z węglika krzemu nie jest kwestią przypadku; jest wynikiem skrupulatnie zaplanowanej i realizowanej strategii zapewnienia jakości, która integruje kontrolę na każdym krytycznym etapie procesu produkcyjnego. Od początkowych surowców do końcowej, gotowej części, czujność Zapewnienie jakości części SiC jest niezbędna. To wieloetapowe podejście pomaga we wczesnym wykrywaniu wad, optymalizacji procesu i ostatecznie dostarczaniu niezawodnych produktów. wysokowydajna ceramika produkty.

Etapy zintegrowanej kontroli SiC:

- Kontrola surowców:

- Znaczenie: Jakość końcowego komponentu SiC w dużym stopniu zależy od czystości, rozkładu wielkości cząstek i morfologii wyjściowych proszków SiC oraz wszelkich spoiw lub środków pomocniczych do spiekania.

- Metody: Zastosowano techniki takie jak dyfrakcja rentgenowska (XRD) dla czystości fazowej, dyfrakcja laserowa dla analizy wielkości cząstek, SEM dla morfologii i analiza chemiczna dla składu pierwiastkowego.

- Wpływ: Zapewnienie jakości surowca zapobiega takim problemom jak niespójne spiekanie, nieoczekiwane tworzenie się faz lub obniżone właściwości mechaniczne produktu końcowego.

- Kontrola zielonego korpusu (przed spiekaniem):

- Znaczenie: Po formowaniu (np. prasowaniu, odlewaniu ślizgowym, wytłaczaniu) "zielona" część SiC jest stosunkowo delikatna. Wykrywanie wad na tym etapie jest opłacalne, ponieważ zapobiega wydatkowaniu energii i zasobów na spiekanie wadliwego elementu.

- Metody: Kontrola wizualna pod kątem pęknięć lub wiórów, a czasami delikatne metody NDT, takie jak badanie rentgenowskie o niskiej mocy lub rezonans akustyczny, mogą zidentyfikować znaczące wady lub zmiany gęstości. Przeprowadzane są również kontrole wymiarowe.

- Wpływ: Wczesne usuwanie uszkodzonych zielonych ciałek poprawia ogólną wydajność i zmniejsza ilość odpadów.

- Kontrola w trakcie procesu (po spiekaniu / obróbce wstępnej):

- Znaczenie: Po spiekaniu komponent SiC osiąga większość swojej końcowej gęstości i twardości. Jest to punkt krytyczny dla kompleksowych badań nieniszczących.

- Metody: Radiografia rentgenowska lub tomografia komputerowa w celu wykrycia wewnętrznych pustek, wtrąceń lub pęknięć. Szeroko stosowane są również badania ultradźwiękowe. Kontrole wymiarowe są przeprowadzane w celu oceny skurczu i zniekształceń podczas spiekania.

- Wpływ: Identyfikuje części, których nie da się uratować poprzez obróbkę skrawaniem lub które wymagają szczególnej uwagi podczas wykańczania. Zapewnia informacje zwrotne w celu optymalizacji procesu spiekania.

- Kontrola po obróbce (kontrola końcowa):

- Znaczenie: Obróbka SiC jest trudnym procesem ze względu na jego twardość. Na tym etapie sprawdza się, czy ostateczne wymiary, tolerancje i wykończenie powierzchni są zgodne ze specyfikacjami i czy nie wprowadzono żadnych nowych wad (np. pęknięć spowodowanych obróbką).

- Metody: Współrzędnościowe maszyny pomiarowe (CMM) do precyzyjnej weryfikacji wymiarów, profilometria optyczna lub systemy oparte na rysikach do pomiaru chropowatości powierzchni, badanie penetracyjne barwnikiem lub kontrola optyczna o wysokiej rozdzielczości w celu wykrycia pęknięć na powierzchni oraz potencjalnie SEM do badania krytycznych cech powierzchni.

- Wpływ: Jest to ostateczny gatekeeper zapewniający, że tylko zgodne ceramika techniczna są wysyłane do klienta. Kompleksowe Przemysłowa kontrola jakości SiC na tym etapie nie podlega negocjacjom.

Poniższa tabela przedstawia zakres kontroli na różnych etapach produkcji:

| Etap produkcji | Główny cel inspekcji | Zastosowane kluczowe technologie | Cel |

|---|---|---|---|

| Surowiec | Czystość, wielkość cząstek, morfologia, skład | XRD, dyfrakcja laserowa, SEM, analiza chemiczna | Zapewnienie zgodności materiałów wejściowych ze specyfikacjami. |

| Zielony korpus (przed spiekaniem) | Poważne pęknięcia, wióry, znaczne różnice gęstości, wymiary | Wizualne, rentgenowskie małej mocy, rezonans akustyczny, mierniki | Wczesne usuwanie wad, redukcja odpadów spiekalniczych. |

| Po spiekaniu/przed obróbką | Wady wewnętrzne (puste przestrzenie, pęknięcia, wtrącenia), gęstość, wymiary | RTG/TK, ultradźwięki, pomiar gęstości, suwmiarki | Identyfikacja części nienadających się do naprawy, optymalizacja spiekania. |

| Obróbka końcowa | Wymiary końcowe, tolerancje, wykończenie powierzchni, wady powierzchniowe | CMM, profilometria optyczna, DPT, SEM, kontrola wizualna | Zapewnienie zgodności ze wszystkimi specyfikacjami. |

Sicarb Tech jest świadectwem znaczenia zintegrowanej kontroli jakości. Po wprowadzeniu i wdrożeniu technologii produkcji węglika krzemu od 2015 roku, pomagając lokalnym przedsiębiorstwom Weifang w osiągnięciu produkcji na dużą skalę i postępu technologicznego, SicSino ucieleśnia kulturę jakości. Ich krajowy zespół profesjonalistów najwyższej klasy specjalizuje się w produkcji na zamówienie, wykorzystując szeroką gamę technologii materiałowych, procesowych, projektowych, pomiarowych i ewaluacyjnych. To holistyczne podejście, które obejmuje całe spektrum od nauki o materiałach po walidację gotowego produktu, zapewnia, że Sicarb Tech może oferować wyższą jakość, konkurencyjne cenowo niestandardowe komponenty z węglika krzemu. Ich zaangażowanie w jakość jest dodatkowo podkreślone przez ich zdolność do pomagania klientom w tworzeniu własnych wyspecjalizowanych fabryk SiC, przekazując nie tylko technologię produkcji, ale także krytyczną wiedzę na temat zapewniania jakości i kontroli.

Wybór precyzyjnego partnera: Wybór odpowiedniego rozwiązania i dostawcy do kontroli SiC

Dokonanie właściwego wyboru w maszyny do kontroli węglika krzemu lub wybór dostawcy dla Niestandardowe komponenty z węglika krzemu Wybór dostawcy, który przeprowadza rygorystyczną kontrolę, jest krytyczną decyzją dla każdej firmy polegającej na tych wysokowydajnych materiałach. Proces wyboru powinien wykraczać poza początkowy koszt i uwzględniać możliwości techniczne, niezawodność, wsparcie i ogólną wiedzę dostawcy w zakresie Charakterystyka materiału SiC i analiza usterek.

Kluczowe czynniki przy wyborze maszyny do kontroli SiC:

- Specyfikacje techniczne i możliwości:

- Wykrywalność wad: Czy rozdzielczość i czułość urządzenia odpowiadają typom i rozmiarom defektów, które trzeba znaleźć (np. mikropęknięcia, poziomy porowatości)?

- Zakres materiałów i geometrii: Czy może skutecznie kontrolować określone gatunki SiC (RBSiC, SSiC itp.) oraz zakres obsługiwanych rozmiarów i złożoności komponentów?

- Szybkość i automatyzacja inspekcji: Czy przepustowość spełnia wymagania produkcyjne? Jaki poziom automatyzacji jest dostępny i odpowiedni dla Twoich operacji?

- Oprogramowanie i analiza danych: Czy oprogramowanie jest przyjazne dla użytkownika, wydajne i jest w stanie zapewnić wgląd w dane potrzebne do Analiza defektów SiC i kontroli procesu?

- Reputacja i doświadczenie dostawcy:

- Rekord trasy: Czy dostawca maszyn ma udokumentowaną historię dostarczania niezawodnego sprzętu do kontroli ceramiki technicznej?

- Obsługa aplikacji: Czy mogą oni zapewnić fachowe doradztwo w zakresie konfiguracji maszyny pod kątem konkretnych komponentów SiC i wyzwań związanych z kontrolą?

- Szkolenia i obsługa posprzedażna: Jaki jest poziom szkoleń dla operatorów i personelu konserwacyjnego? Czy dostępna jest szybka pomoc techniczna i usługa kalibracji?

- Koszt posiadania:

- Początkowa cena zakupu: Choć ważny, nie powinien być jedynym czynnikiem.

- Koszty operacyjne: Weź pod uwagę materiały eksploatacyjne, zużycie energii i wymagania dotyczące siły roboczej.

- Konserwacja i przestoje: Weź pod uwagę koszty konserwacji zapobiegawczej, części zamiennych i potencjalne straty spowodowane przestojem maszyny.

Kluczowe czynniki przy wyborze dostawcy niestandardowych komponentów SiC (z naciskiem na ich możliwości kontrolne):

- Udokumentowany system zarządzania jakością:

- Certyfikaty: Czy posiadają odpowiednie certyfikaty jakości (np. ISO 9001)?

- Protokoły inspekcji: Czy potrafią jasno przedstawić swoje procedury kontroli na różnych etapach produkcji? Jakie technologie wykorzystują do Przemysłowa kontrola jakości SiC?

- Identyfikowalność: Czy posiadają solidne systemy identyfikowalności materiałów i procesów?

- Wiedza techniczna i możliwości dostosowywania:

- Wiedza materialna: Czy rozumieją niuanse różnych gatunków SiC i ich przydatność do danego zastosowania?

- Projektowanie pod kątem możliwości produkcyjnych: Czy mogą wnieść wkład w projekt, aby zoptymalizować go pod kątem jakości i możliwości kontroli?

- Zakres technologii inspekcji: Czy mają dostęp do odpowiedniego sprzętu kontrolnego (wewnętrznego lub za pośrednictwem certyfikowanych partnerów) w celu weryfikacji jakości określonych komponentów? Ma to kluczowe znaczenie dla Precyzyjna produkcja SiC.

- Niezawodność i partnerstwo:

- Stała jakość: Czy firma ma doświadczenie w dostarczaniu wysokiej jakości komponentów?

- Komunikacja i przejrzystość: Czy są otwarci na temat swoich procesów i chętni do udostępniania danych z inspekcji?

- Rozwiązanie problemu: Jak radzą sobie z kwestiami jakości, jeśli takie się pojawią?

W tym kontekście, Sicarb Tech wyłania się jako partner o wyjątkowej pozycji. Nie tylko dostarcza wysokiej jakości produkty, niestandardowe komponenty z węglika krzemu z serca chińskiego centrum produkcji SiC w Weifang, ale ich głębokie zaangażowanie w postęp technologiczny w lokalnym przemyśle zapewnia im niezrównany wgląd w najlepsze praktyki, w tym najnowocześniejsze inspekcje. Ich wsparcie ze strony Narodowego Centrum Transferu Technologii Chińskiej Akademii Nauk oznacza zaangażowanie w solidne możliwości naukowe i technologiczne.

Dla firm poszukujących Węglik krzemu dla producentów OEM lub szukając hurtownia węglika krzemu opcje, SicSino oferuje więcej niż tylko części; oferują partnerstwo zbudowane na fundamencie jakości i wiedzy technologicznej. Ich krajowy zespół profesjonalistów najwyższej klasy, specjalizujący się w produkcji na zamówienie, wykorzystuje zintegrowany proces od materiałów po produkty, nieodłącznie osadzając rygorystyczne kontrole jakości. Ponadto, Sicarb Techunikalna oferta Transfer technologii dla profesjonalnej produkcji węglika krzemu-w tym projektowanie fabryk, zaopatrzenie w sprzęt, instalację, uruchomienie i produkcję próbną - oznacza, że posiadają kompleksową wiedzę na temat tego, co jest potrzebne do produkcji i kontroli komponentów SiC zgodnie z najwyższymi standardami. To sprawia, że są nieocenionym zasobem dla firm dążących do zapewnienia niezawodnej transformacji technologii i gwarantowanego stosunku nakładów do wyników, niezależnie od tego, czy kupują komponenty, czy chcą ustanowić własne możliwości produkcyjne SiC z wbudowanym zapewnieniem jakości. Wybór SicSino oznacza wybór partnera zaangażowanego w zapewnienie niezawodnej jakości i dostaw w Chinach i poza nimi.

Często zadawane pytania (FAQ) dotyczące maszyn do kontroli węglika krzemu

Poruszanie się po specyfice kontroli węglika krzemu może rodzić kilka pytań dla inżynierów, kierowników ds. zaopatrzenia i specjalistów ds. zapewnienia jakości. Oto odpowiedzi na niektóre z nich:

Jakie są najczęstsze rodzaje wad, do wykrywania których przeznaczone są urządzenia kontrolne z węglika krzemu?

Maszyny do kontroli węglika krzemu są zaprojektowane do wykrywania szerokiego zakresu wad, które mogą zagrażać integralności i wydajności komponentów SiC. Do najczęstszych należą:

- Wady wewnętrzne:

- Porowatość: Skupiska porów lub nadmierna zawartość pustych przestrzeni.

- Włączenia: Obce cząstki lub nieprzereagowany materiał osadzony w matrycy SiC.

- Pęknięcia: Podpowierzchniowe lub wewnętrzne pęknięcia, które nie są widoczne na powierzchni.

- Wady powierzchniowe i podpowierzchniowe:

- Pęknięcia/mikropęknięcia: Drobne pęknięcia na powierzchni lub w jej pobliżu.

- Wyszczerbienia i wady krawędzi: Uszkodzenia fizyczne, często występujące podczas przenoszenia lub obróbki.

- Zadrapania i wżery: Niedoskonałości powierzchni wpływające na wykończenie i potencjalnie działające jako pionowe naprężenia.

- Wady wymiarowe i geometryczne:

- Wymiary poza tolerancją: Odchylenia od określonej długości, szerokości, grubości, średnicy itp.

- Błędy formularza: Problemy z płaskością, równoległością, prostopadłością, okrągłością lub cylindrycznością.

- Chropowatość powierzchni: Niezgodność z określonymi wymaganiami dotyczącymi wykończenia powierzchni. Różne technologie kontroli (np. rentgenowska do kontroli wewnętrznej, optyczna do kontroli powierzchni, CMM do kontroli wymiarów) są często łączone w celu zapewnienia kompleksowej kontroli. Analiza defektów SiC.

Jak różnią się koszty maszyn do kontroli węglika krzemu?

Koszt maszyny do kontroli węglika krzemu może się znacznie różnić w zależności od kilku czynników:

- Zastosowana technologia: Proste pomoce do kontroli wizualnej lub zestawy penetrantów są stosunkowo niedrogie. Jednak zaawansowane systemy, takie jak tomografy rentgenowskie, zautomatyzowane systemy ultradźwiękowe (AUT) z sondami fazowymi lub precyzyjne współrzędnościowe maszyny pomiarowe, stanowią znaczące inwestycje kapitałowe, od dziesiątek tysięcy do kilku milionów dolarów.

- Poziom automatyzacji: W pełni zautomatyzowane systemy ze zrobotyzowaną obsługą i oprogramowaniem do automatycznego rozpoznawania wad (ADR) są droższe niż maszyny ręczne lub półautomatyczne.

- Rozmiar i złożoność Pojemność: Maszyny zaprojektowane do kontroli bardzo dużych lub wysoce złożonych komponentów SiC będą zazwyczaj kosztować więcej.

- Rozdzielczość i dokładność: Wyższa precyzja i zdolność do wykrywania mniejszych defektów generalnie wiążą się z wyższą ceną.

- Możliwości oprogramowania: Zaawansowane funkcje analizy danych, raportowania i integracji zwiększają koszty.

- Sprzedawca i wsparcie: Uznani dostawcy z kompleksowymi pakietami usług i wsparcia mogą mieć wyższe koszty początkowe. Dla wielu małych i średnich przedsiębiorstw outsourcing kontrola ceramiki technicznej do wyspecjalizowanych laboratoriów lub polegając na solidnej kontroli jakości dostawcy komponentów SiC, takich jak Sicarb Tech, może być bardziej opłacalnym podejściem niż zakup wysokiej klasy sprzętu kontrolnego.

Czy maszyny kontrolne SiC można dostosować do konkretnych zastosowań lub rozmiarów komponentów?

Tak, personalizacja jest kluczowym aspektem nowoczesności Maszyny do kontroli SiCszczególnie dla niestandardowe produkty z węglika krzemu. Producenci urządzeń kontrolnych często ściśle współpracują z klientami w celu dostosowania rozwiązań:

- Mocowanie: Niestandardowe uchwyty są często projektowane tak, aby bezpiecznie utrzymywać określone komponenty SiC podczas kontroli, zapewniając powtarzalne pozycjonowanie i dokładne pomiary.

- Wybór i konfiguracja czujnika: Rodzaj czujników (np. określone źródła/detektory promieniowania rentgenowskiego, sondy ultradźwiękowe, soczewki optyczne) można wybrać i skonfigurować w celu optymalizacji wykrywania określonych typów defektów, gatunków SiC i geometrii komponentów.

- Algorytmy oprogramowania: Oprogramowanie kontrolne można dostosować lub przeszkolić (w przypadku ADR opartego na sztucznej inteligencji) w celu rozpoznawania określonych cech wad istotnych dla danego zastosowania.

- Poziom automatyzacji: Stopień automatyzacji można skalować, aby dopasować go do wymagań użytkownika w zakresie przepustowości i budżetu.

- Integracja: Maszyny mogą być zaprojektowane tak, aby integrować się z istniejącymi liniami produkcyjnymi lub systemami zarządzania jakością. Sicarb Tech, ze szczególnym uwzględnieniem niestandardowe komponenty z węglika krzemu i jej doświadczenie we wspieraniu różnorodnych potrzeb przemysłowych, rozumie znaczenie dostosowanego podejścia do kontroli. Ich wiedza specjalistyczna w zakresie zintegrowanego procesu od materiałów do produktów pozwala im zapewnić stosowanie odpowiednich metod kontroli, czy to poprzez własne możliwości, czy też sieć w ekosystemie produkcyjnym SiC w Weifang.

Jaki poziom automatyzacji jest dostępny w nowoczesnych maszynach do kontroli SiC?

Nowoczesny maszyny do kontroli węglika krzemu oferują szerokie spektrum automatyzacji:

- Systemy ręczne: Wymagają operatora do załadunku/rozładunku części, manipulowania komponentem lub czujnikiem i interpretowania wyników. Nadaje się do kontroli małych ilości, dużych mieszanek lub prac badawczo-rozwojowych.

- Systemy półautomatyczne: Mogą być wyposażone w zmotoryzowane stopnie do skanowania, automatycznego gromadzenia danych, ale nadal wymagają interwencji operatora w celu konfiguracji, załadunku i podejmowania ostatecznych decyzji.

- W pełni zautomatyzowane systemy: Obejmują zrobotyzowaną obsługę części (załadunek/rozładunek), zautomatyzowane sekwencje skanowania oparte na wstępnie zaprogramowanych procedurach oraz oprogramowanie do automatycznego rozpoznawania wad (ADR), które identyfikuje, klasyfikuje i usuwa części przy minimalnym nadzorze człowieka. Systemy te są idealne dla dużych ilości Przemysłowa kontrola jakości SiC.

- Oprogramowanie ADR: Wykorzystuje algorytmy przetwarzania obrazu i, w coraz większym stopniu, uczenia maszynowego / sztucznej inteligencji do analizy danych z inspekcji (np. obrazów rentgenowskich, ultradźwiękowych skanów C, obrazów optycznych) i oznaczania potencjalnych wad na podstawie określonych kryteriów.

- Robotyka: Może obsługiwać części o różnych rozmiarach i wadze, sortować je na podstawie wyników kontroli (zaliczone/niezaliczone/niewykonane) i integrować z systemami przenośników lub innymi komórkami produkcyjnymi. Tendencją jest zwiększanie automatyzacji w celu poprawy spójności, przepustowości i zmniejszenia zależności od umiejętności operatora w zakresie wykrywania wad. Wysokowydajna kontrola ceramiczna.

W jaki sposób SicSino zapewnia jakość swoich niestandardowych produktów SiC poprzez kontrolę?

Sicarb Tech zapewnia jakość swoich Niestandardowe produkty SiC poprzez wieloaspektowe podejście zakorzenione w głębokiej wiedzy specjalistycznej i strategicznej pozycji w chińskim przemyśle SiC:

- Zintegrowana kontrola procesu: Wykorzystując swoją wszechstronną wiedzę z zakresu materiałoznawstwa, inżynierii procesowej, projektowania, pomiarów i technologii oceny, SicSino wdraża kontrole jakości w całym cyklu produkcyjnym - od weryfikacji surowców po kontrolę produktu końcowego. Jest to zgodne z najlepszymi praktykami w zakresie Zapewnienie jakości części SiC.

- Wiedza technologiczna: Odgrywając kluczową rolę w rozwoju technologicznym produkcji SiC w Weifang od 2015 roku, SicSino ma dostęp do szerokiej gamy technologii kontroli odpowiednich dla różnych gatunków SiC i złożoności produktu.

- Koncentracja na personalizacji: Dla niestandardowe komponenty z węglika krzemuKrajowy, najwyższej klasy profesjonalny zespół SicSino pracuje nad zrozumieniem specyficznych wymagań aplikacji, które następnie dyktują krytyczne cechy jakościowe i niezbędny rygor kontroli.

- Zobowiązanie do niezawodnych dostaw: Ich obietnica wyższej jakości i konkurencyjnych cenowo komponentów jest poparta solidnymi ramami zapewniania jakości. Jest to niezbędne dla Węglik krzemu dla producentów OEM i innych wymagających klientów, którzy wymagają niezawodnych części. Łącząc swoją wewnętrzną wiedzę z możliwościami klastra Weifang SiC i wsparciem naukowym Chińskiej Akademii Nauk, Sicarb Tech zapewnia niezawodną drogę do wysokiej jakości niestandardowych komponentów SiC, w których inspekcja jest integralną częścią propozycji wartości.

Wnioski: Niezbędna rola kontroli w doskonaleniu węglika krzemu

Podróż przez świat węglika krzemu podkreśla fundamentalną prawdę: niezwykłe możliwości tego zaawansowanego materiału można w pełni wykorzystać tylko wtedy, gdy jego jakość jest bez zarzutu. Od skomplikowanych wymagań produkcji półprzewodników po ekstremalne środowiska lotnicze i wysokotemperaturowe procesy przemysłowe, niezawodność węglika krzemu jest kluczowa. Niestandardowe komponenty z węglika krzemu zależy od skrupulatności Przemysłowa kontrola jakości SiC. W sercu tego zapewnienia jakości leży zaawansowana technologia i staranne stosowanie maszyny do kontroli węglika krzemu.

Maszyny te, wykorzystujące różnorodne techniki NDT, są cichymi strażnikami, którzy demaskują potencjalne wady, weryfikują dokładne wymiary i ostatecznie zapewniają, że każda część SiC nadaje się do wymagającego celu. Zdolność do wykrywania drobnych pęknięć, ukrytej porowatości lub subtelnych odchyleń wymiarowych nie jest jedynie zdolnością techniczną, ale kluczowym czynnikiem umożliwiającym innowacje i bezpieczeństwo w wielu branżach. Dla inżynierów projektujących najnowocześniejsze systemy i menedżerów ds. zaopatrzenia ceramika technicznaZrozumienie zawiłości kontroli SiC - od typowych defektów po technologie stosowane do ich wykrywania - ma kluczowe znaczenie.

Wybór odpowiednich strategii kontroli, niezależnie od tego, czy inwestuje się we własny sprzęt, czy współpracuje z doświadczonym dostawcą SiC, ma bezpośredni wpływ na wydajność produktu, trwałość operacyjną i opłacalność. Firmy takie jak Sicarb Tech stanowią przykład zaangażowania w jakość, która jest niezbędna w tej dziedzinie. Ich głębokie korzenie w Weifang, epicentrum chińskiej produkcji SiC, w połączeniu z przynależnością do Chińskiej Akademii Nauk, zapewniają unikalną platformę wiedzy specjalistycznej. SicSino nie tylko dostarcza Niestandardowe produkty SiC produkowanych pod rygorystyczną kontrolą jakości, ale także oferuje dogłębną bazę wiedzy, która obejmuje zrozumienie i wdrożenie światowej klasy protokołów kontroli. Ich zintegrowane podejście, od nauki o materiałach po walidację produktu końcowego, a nawet transfer technologii do tworzenia linii produkcyjnych SiC, podkreśla niezbywalne znaczenie kontroli w przemyśle zaawansowanych materiałów ceramicznych.

Ponieważ branże nadal przesuwają granice wydajności, zapotrzebowanie na nieskazitelny, wysokiej jakości węglik krzemu będzie tylko rosło. W związku z tym rola zaawansowanych maszyn kontrolnych i doświadczenie dostawców, którzy priorytetowo traktują rygorystyczne zapewnienie jakości, staną się jeszcze bardziej krytyczne, zapewniając, że SiC nadal będzie kamieniem węgielnym innowacji i niezawodności w najbardziej wymagających zastosowaniach.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.