Opanowanie precyzji: Dogłębna analiza maszyn do cięcia SiC do wysokowydajnych zastosowań przemysłowych

Udział

Węglik krzemu (SiC) stał się kluczowym materiałem w wielu wysokowydajnych zastosowaniach przemysłowych ze względu na swoje wyjątkowe właściwości, w tym wysoką twardość, doskonałą przewodność cieplną i doskonałą odporność na zużycie i korozję. Jednak te same właściwości sprawiają, że SiC jest trudnym materiałem do obróbki. Specjalistyczne maszyny do cięcia SiC są zatem niezbędne do kształtowania komponentów SiC z precyzją i wydajnością wymaganą przez takie gałęzie przemysłu, jak półprzewodniki, lotnictwo i zaawansowana produkcja. Ten wpis na blogu zagłębia się w świat maszyn do cięcia SiC, badając ich zastosowania, zalety, typy, aspekty projektowe oraz kluczowe czynniki przy wyborze odpowiedniego sprzętu i dostawcy. Dla firm, które chcą wykorzystać zalety niestandardowych komponentów SiC, zrozumienie zawiłości technologii cięcia SiC jest nadrzędne.

Kluczowa rola maszyn do cięcia SiC w nowoczesnych gałęziach przemysłu

maszyny do cięcia SiC to nie tylko narzędzia; są one motorem innowacji w wielu wymagających sektorach. Możliwość precyzyjnego cięcia i kształtowania węglika krzemu pozwala inżynierom i projektantom wykorzystać jego unikalne właściwości do komponentów, które muszą działać w ekstremalnych warunkach. W przemysł półprzewodnikowy, na przykład, płytki SiC są podstawą produkcji elektroniki mocy nowej generacji. Urządzenia te, znane ze swojej wydajności i zdolności do pracy przy wysokich napięciach i temperaturach, wymagają skrupulatnego cięcia i rozcinania, zadania, w którym precyzyjne maszyny do rozcinania SiC oraz maszyny do cięcia płytek SiC doskonale się spraw

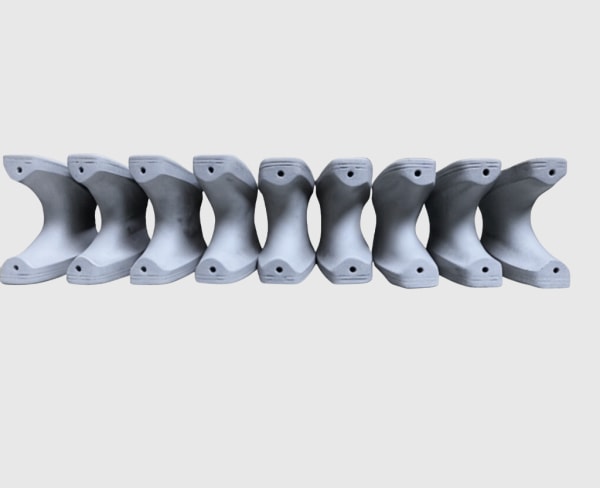

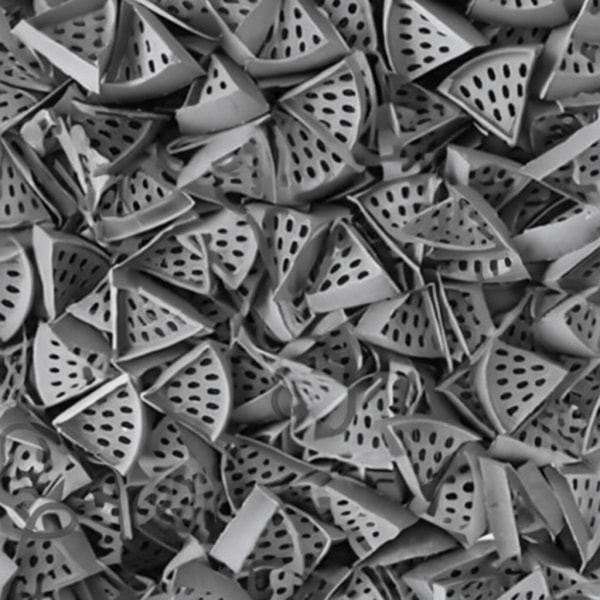

Poza półprzewodnikami, sektor lotniczy czerpie korzyści z komponentów SiC w zastosowaniach takich jak części silników pracujących w wysokich temperaturach i lekkie elementy konstrukcyjne. Przemysł energetyczny, zwłaszcza w budowie pieców wysokotemperaturowych i zastosowaniach jądrowych, opiera się na stabilności termicznej i odporności SiC na trudne warunki. Ponadto, produkcja przemysłowa wykorzystuje SiC do części odpornych na zużycie, uszczelnień, łożysk i dysz. Wspólnym mianownikiem tych różnorodnych zastosowań jest potrzeba precyzyjnie obrobionych części SiC, co sprawia, że zaawansowane przemysłowe urządzenia do cięcia SiC są niezbędne. Wraz ze wzrostem zapotrzebowania na materiały o wysokiej wydajności, rośnie również znaczenie wyrafinowanych techniczny ceramika rozwiązań do cięcia.

Dla kierowników ds. zaopatrzenia i nabywców technicznych, pozyskiwanie wysokiej jakości, niestandardowo ciętych komponentów SiC ma kluczowe znaczenie. Często prowadzi to do poszukiwania partnerów z dogłębną wiedzą zarówno w zakresie materiałów SiC, jak i zaawansowanych procesów obróbki. Firmy takie jak Sicarb Tech, zlokalizowane w mieście Weifang, centrum produkcji części na zamówienie z węglika krzemu, odgrywają kluczową rolę w tym ekosystemie. SicSino, wspierane przez solidne możliwości naukowe i technologiczne Chińskiej Akademii Nauk, od 2015 roku odgrywa zasadniczą rolę w rozwoju technologii produkcji SiC. Ich wiedza specjalistyczna w zakresie obróbki komponentów SiC na zamówienie zapewnia branżom dostęp do precyzyjnych komponentów, których potrzebują.

Kluczowe zastosowania przemysłowe wymagające precyzyjnego cięcia SiC

Unikalne właściwości węglika krzemu sprawiają, że nadaje się on do szerokiego zakresu wymagających zastosowań. Zdolność do precyzyjnego cięcia i kształtowania tego zaawansowanego materiału ceramicznego ma kluczowe znaczenie dla wykorzystania jego pełnego potencjału. Poniżej znajduje się tabela przedstawiająca kluczowe branże i ich specyficzne zastosowania dla niestandardowo ciętych komponentów SiC:

| Sektor przemysłu | Specyficzne Zastosowania Niestandardowo Ciętych Komponentów SiC | Właściwości SiC Wykorzystywane | Typowe Rodzaje Maszyn do Cięcia SiC |

|---|---|---|---|

| Półprzewodniki | Podłoża wafli, atrapy wafli, komponenty do produkcji diod LED, obudowy urządzeń mocy | Wysoka przewodność cieplna, izolacja elektryczna, czystość | Piły drutowe diamentowe, cięcie laserowe, piły do cięcia w kostkę |

| Przemysł lotniczy i obronny | Komponenty turbin, dysze rakietowe, pancerze, zwierciadła do systemów optycznych | Wysoki stosunek wytrzymałości do masy, odporność na szok termiczny | Strumień wodny ścierny, szlifowanie diamentowe, laser |

| Piece wysokotemperaturowe | Elementy grzejne, wyposażenie pieców (belki, rolki, płyty), rurki ochronne termopar | Stabilność w wysokich temperaturach, odporność na szok termiczny, wytrzymałość | Piły diamentowe, szlifierki |

| Energia (w tym jądrowa) | Wymienniki ciepła, elementy osłon paliwowych, komponenty do reaktorów termojądrowych | Wysoka przewodność cieplna, odporność na promieniowanie, odporność na korozję | Piły drutowe diamentowe, EDM (dla przewodzącego SiC) |

| Produkcja przemysłowa | Uszczelnienia mechaniczne, łożyska, elementy pomp, dysze, wykładziny odporne na zużycie, wkładki do narzędzi skrawających | Wysoka twardość, odporność na zużycie, obojętność chemiczna | Szlifowanie, docieranie, strumień wodny ścierny |

| Motoryzacja | Tarcze hamulcowe, filtry cząstek stałych do silników Diesla, komponenty modułów zasilania pojazdów elektrycznych | Odporność na zużycie, stabilność w wysokich temperaturach, przewodność cieplna | Szlifowanie diamentowe, cięcie laserowe |

| Przetwarzanie chemiczne | Wały i tuleje pomp, elementy zaworów, wykładziny naczyń reakcyjnych | Obojętność chemiczna, odporność na korozję, odporność na zużycie | Obróbka diamentowa, strumień wodny ścierny |

Jak widać w tabeli, zastosowania są zróżnicowane i wymagające, co podkreśla potrzebę specjalistycznych maszyny do cięcia SiC i procesów. Wybór metody cięcia często zależy od złożoności części, wymaganych tolerancji i konkretnego gatunku SiC, który jest przetwarzany. Na przykład, maszyny do cięcia płytek SiC stosowanie technologii drutu diamentowego jest preferowane ze względu na zdolność do wytwarzania cienkich, precyzyjnych wafli z minimalną stratą szczeliny, co ma zasadnicze znaczenie dla maksymalizacji wydajności w produkcji półprzewodników. Podobnie, cięcie laserowe węglika krzemu oferuje metodę bezkontaktową, idealną do skomplikowanych wzorów i może zminimalizować naprężenia mechaniczne materiału.

Zapotrzebowanie na hurtowa sprzedaż komponentów SiC oraz Części OEM SiC stale rośnie, ponieważ coraz więcej branż dostrzega zalety tego zaawansowanego materiału. Trend ten podkreśla znaczenie niezawodnych dostawców zdolnych do dostarczania wysokiej jakości, niestandardowo ciętych produktów SiC.

Uwalnianie wydajności: Zalety wykorzystania zaawansowanej technologii cięcia SiC

Decyzja o inwestycji lub specyfikacji komponentów ciętych za pomocą zaawansowanych technologii cięcia SiC wynika z szeregu korzyści kluczowych dla zastosowań o wysokiej wydajności. Podczas gdy sam SiC oferuje niezwykłe właściwości materiałowe, to precyzja procesu cięcia i obróbki naprawdę uwalnia jego potencjał dla złożonych i wymagających zastosowań końcowych.

Kluczowe zalety:

- Zwiększona precyzja i wąskie tolerancje: Nowoczesny maszyny do cięcia SiC, takie jak przecinarki laserowe, piły drutowe diamentowe i precyzyjne szlifierki, mogą osiągnąć wyjątkowo wąskie tolerancje i skomplikowane geometrie. Ma to kluczowe znaczenie dla zastosowań takich jak wafle półprzewodnikowe, gdzie dokładność wymiarowa bezpośrednio wpływa na wydajność urządzenia, oraz dla komponentów lotniczych, gdzie dopasowanie i funkcja mają zasadnicze znaczenie.

- Poprawiona integralność materiału: Zaawansowane techniki cięcia, w szczególności metody bezkontaktowe, takie jak cięcie laserowe lub metody niskonaprężeniowe, takie jak piłowanie drutem diamentowym, minimalizują ryzyko mikropęknięć, odprysków i uszkodzeń podpowierzchniowych. Pozwala to zachować inherentną wytrzymałość i niezawodność materiału SiC, prowadząc do trwalszych i bardziej niezawodnych komponentów.

- Złożone geometrie i personalizacja: Obróbka komponentów SiC na zamówienie pozwala na tworzenie złożonych kształtów i cech, które byłyby trudne lub niemożliwe do osiągnięcia za pomocą tradycyjnych metod formowania ceramiki. Ta elastyczność projektowa umożliwia inżynierom optymalizację części pod kątem specyficznych wymagań funkcjonalnych, takich jak poprawiona dynamika płynów w dyszach lub zwiększone odprowadzanie ciepła w systemach zarządzania termicznego.

- Wyższa wydajność i zmniejszone straty materiału: Precyzyjne metody cięcia, zwłaszcza te z minimalną stratą szczeliny (jak cienkie druty diamentowe lub skupione wiązki laserowe), maksymalizują liczbę użytecznych części z pojedynczego krążka lub półfabrykatu SiC. Jest to szczególnie ważne w przypadku drogich, wysokiej czystości gatunków SiC, przyczyniając się do opłacalności w hurtowa sprzedaż komponentów SiC produkcji.

- Szybsze prototypowanie i produkcja: Zautomatyzowane maszyny do cięcia SiC mogą znacznie skrócić czas obróbki w porównaniu z metodami ręcznymi lub mniej wyspecjalizowanymi. Przyspiesza to cykle prototypowania i umożliwia szybsze przejście do produkcji na pełną skalę, co ma kluczowe znaczenie dla sprostania presji czasu wprowadzenia na rynek w dynamicznych branżach.

- Spójna jakość i powtarzalność: Integracja CNC (Computer Numerical Control) w nowoczesnym sprzęcie do cięcia SiC zapewnia wysoki poziom powtarzalności od części do części i od partii do partii. Ta spójność jest niezbędna dla producentów OEM i specjalistów ds. zaopatrzenia technicznego, którzy polegają na jednolitej jakości komponentów dla swoich linii montażowych i produktów końcowych.

- Przydatność do różnych gatunków SiC: Zaawansowane technologie cięcia można dostosować do różnych rodzajów SiC, w tym spiekanego węglika krzemu (SSC), węglika krzemu wiązanego reakcyjnie (RBSC lub SiSiC) i innych. Każdy gatunek może mieć nieco inne właściwości obróbcze, a wszechstronne rozwiązania do cięcia mogą uwzględniać te różnice.

Sicarb Tech wykorzystuje te zaawansowane technologie cięcia, aby wspierać lokalne przedsiębiorstwa w Weifang w Chinach – sercu krajowego przemysłu SiC. Zapewniając dostęp do najnowocześniejszych technologii materiałowych, procesowych i projektowych, SicSino pomaga zapewnić, że firmy mogą pozyskiwać wysokiej jakości, konkurencyjne cenowo komponenty z węglika krzemu na zamówienie. Ich zintegrowany proces, od materiałów po gotowe produkty, podkreśla wartość zaawansowanego cięcia w osiąganiu doskonałych wyników końcowych.

Odkrywanie spektrum: Rodzaje maszyn do cięcia SiC i ich mechanizmy

Skuteczne przetwarzanie węglika krzemu wymaga specjalistycznych maszyn ze względu na ekstremalną twardość i kruchość materiału. Opracowano różne rodzaje maszyny do cięcia SiC , z których każdy wykorzystuje inne mechanizmy usuwania i kształtowania materiału. Wybór maszyny zależy od takich czynników, jak wymagana precyzja, wielkość produkcji, złożoność cięcia i konkretny rodzaj materiału SiC.

Oto przegląd typowych typów maszyn do cięcia SiC i ich zasad działania:

- Piły drutowe diamentowe:

- Mechanizm: Maszyny te wykorzystują szybko poruszający się drut stalowy, często o średnicy mniejszej niż 100 μm, impregnowany lub pokryty drobnymi ścierniwami diamentowymi. Drut, zwykle w zawiesinie płynu chłodzącego, przecina materiał SiC poprzez delikatne działanie ścierne. Wersje wielodrutowe umożliwiają jednoczesne cięcie wielu wafli z wlewka.

- Zalety: Wytwarza bardzo cienkie cięcia z minimalną stratą szczeliny, doskonałe do waflowania i cięcia dużych krążków SiC. Osiąga dobre wykończenie powierzchni i minimalizuje uszkodzenia podpowierzchniowe.

- Zastosowania: maszyny do cięcia płytek SiC do podłoży półprzewodnikowych i LED, cięcia komponentów optycznych.

- Słowa kluczowe: Cięcie SiC drutem diamentowym, Cięcie wafli SiC, precyzyjne piłowanie SiC.

- Piły tarczowe diamentowe (piły do cięcia w kostkę):

- Mechanizm: Wykorzystują okrągłe ostrze z cząsteczkami ściernymi diamentowymi osadzonymi w jego krawędzi tnącej. Ostrze obraca się z dużą prędkością, aby szlifować lub przecinać SiC. Chłodziwo jest niezbędne do zarządzania ciepłem i usuwania zanieczyszczeń.

- Zalety: Szybsze prędkości cięcia dla prostych cięć w porównaniu z piłami drutowymi dla niektórych zastosowań, odpowiednie do cięcia wafli na poszczególne wióry lub cięcia mniejszych komponentów.

- Zastosowania: Cięcie wafli SiC w kostkę, cięcie rur, prętów i płyt SiC na mniejsze sekcje.

- Słowa kluczowe: Maszyny do cięcia w kostkę SiC, cięcie SiC diamentowym ostrzem, przemysłowe piłowanie SiC.

- Przecinarki laserowe:

- Mechanizm: Wykorzystują skupioną wiązkę lasera o dużej intensywności do topienia, odparowywania lub termicznego pękania materiału SiC wzdłuż żądanej ścieżki cięcia. Można stosować różne typy laserów (np. Nd:YAG, światłowodowe, lasery o ultrakrótkich impulsach), z których każdy oferuje określone zalety pod względem jakości cięcia i strefy wpływu ciepła (HAZ). Cięcie Stealth (modyfikacja wewnętrzna, a następnie rozszczepianie) to zaawansowana technika laserowa do wafli.

- Zalety: Proces bezkontaktowy, minimalizujący naprężenia mechaniczne i zużycie narzędzi. Zdolny do skomplikowanych wzorów i wysokiej precyzji. Może być bardzo szybki w przypadku niektórych zastosowań. Lasery o ultrakrótkich impulsach mogą znacznie zmniejszyć HAZ.

- Zastosowania: Cięcie skomplikowanych kształtów, pisanie, wiercenie mikrootworów, cięcie wafli SiC w kostkę (szczególnie cięcie stealth).

- Słowa kluczowe: Cięcie laserowe węglika krzemu, Ablacja laserowa SiC, precyzyjna obróbka laserowa SiC.

- Przecinarki strumieniowo-ścierne (AWJ):

- Mechanizm: Szybki strumień wody (sprężony do 60 000 psi lub więcej) jest mieszany z drobnymi cząsteczkami ściernymi (np. granatem). Ten potężny strumień eroduje materiał SiC.

- Zalety: Brak strefy wpływu ciepła, może ciąć bardzo grube sekcje SiC, wszechstronne dla różnych kształtów i materiałów, minimalny pył.

- Zastosowania: Cięcie grubych płyt SiC, skomplikowane kształty 2D, zgrubna obróbka przed operacjami wykańczania.

- Słowa kluczowe: Obróbka strumieniowo-ścierna SiC, cięcie SiC strumieniem wodnym, cięcie na zimno SiC.

- Szlifierki (powierzchniowe, cylindryczne, CNC):

- Mechanizm: Wykorzystują obracające się tarcze ścierne (zazwyczaj tarcze diamentowe do SiC) do usuwania materiału i uzyskiwania precyzyjnych wym

- Zalety: Umożliwia uzyskanie bardzo wysokiej dokładności wymiarowej i doskonałego wykończenia powierzchni. Niezbędny do ostatecznego kształtowania i wykańczania elementów SiC.

- Zastosowania: Precyzyjne szlifowanie uszczelnień, łożysk, wałów, elementów optycznych SiC oraz uzyskiwanie wąskich tolerancji na wcześniej przyciętych częściach.

- Słowa kluczowe: Usługi szlifowania SiC, Szlifowanie diamentowe SiC, precyzyjnej obróbki SiC.

- Obróbka elektroerozyjna (EDM) – dla przewodzących gatunków SiC:

- Mechanizm: Wykorzystuje iskry elektryczne (wyładowania) pomiędzy elektrodą a przewodzącym przedmiotem obrabianym z SiC zanurzonym w dielektryku. Iskry powodują erozję materiału.

- Zalety: Umożliwia obróbkę złożonych kształtów i wnęk w przewodzących gatunkach SiC, które są trudne do uzyskania innymi metodami. Brak bezpośredniego kontaktu, a więc brak mechanicznych sił skrawających.

- Zastosowania: Obróbka skomplikowanych detali w elementach SiC wiązanych reakcyjnie (RBSC/SiSiC), które zawierają wolny krzem i dlatego są przewodzące elektrycznie.

- Słowa kluczowe: Obróbka EDM SiC, Cięcie przewodzącego SiC.

Wybór odpowiedniej maszyny do cięcia SiC jest kluczowy dla Producenci OEM oraz specjaliści ds. zamówień technicznych. Zrozumienie możliwości i ograniczeń każdej technologii zapewnia, że elementy spełniają specyfikacje dotyczące wydajności i kosztów. Współpraca z kompetentnym dostawcą, takim jak SicSino, który ma dostęp do szerokiej gamy technologii i wiedzy specjalistycznej w zakresie interakcji materiał-proces, może znacznie usprawnić proces pozyskiwania Niestandardowe produkty SiC.

Nawigacja po planie: Krytyczne aspekty projektowania i eksploatacji cięcia SiC

Pomyślne cięcie węglika krzemu wymaga czegoś więcej niż tylko wyboru odpowiedniej maszyny; wymaga starannego rozważenia różnych czynników projektowych i operacyjnych. Elementy te są kluczowe dla zapewnienia możliwości wytwarzania, osiągnięcia pożądanej wydajności komponentów i optymalizacji kosztów. Inżynierowie i kierownicy ds. zaopatrzenia powinni być świadomi tych aspektów podczas specyfikowania Niestandardowe komponenty SiC lub oceny możliwości dostawcy.

Aspekty projektowe dla części SiC:

- Wykonalność:

- Złożoność geometryczna: Chociaż zaawansowane maszyny do cięcia SiC mogą wytwarzać skomplikowane kształty, zbyt złożone projekty mogą znacznie wydłużyć czas obróbki i zwiększyć koszty. Należy zastosować zasady projektowania pod kątem wytwarzania (DFM), upraszczając geometrię tam, gdzie to możliwe, bez uszczerbku dla funkcjonalności. Unikaj ostrych narożników wewnętrznych, ponieważ są to koncentratory naprężeń i trudne do obróbki; zamiast tego zastosuj promienie.

- Grubość ścianek i proporcje: SiC jest kruchy. Cienkie ścianki lub elementy o dużych proporcjach (długość do grubości) są podatne na odpryskiwanie lub pękanie podczas cięcia i obsługi. Minimalna osiągalna grubość ścianki zależy od gatunku SiC i metody cięcia. Skonsultuj się z dostawcą SiC, takim jak SicSino, aby uzyskać wskazówki dotyczące praktycznych ograniczeń.

- Tolerancje elementów: Określ tolerancje, które są naprawdę wymagane dla danego zastosowania. Niezbyt wąskie tolerancje drastycznie zwiększają koszty obróbki i mogą wymagać wielu etapów przetwarzania (np. zgrubne cięcie, a następnie precyzyjne szlifowanie).

- Wybór gatunku materiału: Różne gatunki SiC (np. SSiC, SiSiC, NBSC) mają różną obrabialność ze względu na różnice w gęstości, porowatości i fazach wtórnych. Wybrany gatunek wpłynie na optymalne parametry cięcia i osiągalne cechy.

- Punkty naprężeń i zarządzanie kruchością:

- Zidentyfikuj i zminimalizuj potencjalne punkty koncentracji naprężeń w projekcie.

- Stopniowe przejścia w grubości i obfite zaokrąglenia mogą pomóc w rozłożeniu naprężeń.

- Weź pod uwagę kierunek cięcia i potencjalne naprężenia indukowane podczas procesu obróbki.

Aspekty operacyjne związane z cięciem SiC:

- Parametry cięcia:

- Posuw, prędkość, głębokość cięcia: Muszą być starannie zoptymalizowane dla konkretnego gatunku SiC, narzędzia tnącego (np. wielkość ziarna diamentu, moc lasera) i typu maszyny. Agresywne parametry mogą prowadzić do nadmiernego zużycia narzędzia, uszkodzenia materiału (odpryski, pękanie) lub słabego wykończenia powierzchni.

- Zastosowanie chłodziwa/smaru: Niezbędne w przypadku większości mechanicznych procesów cięcia (piłowanie diamentowe, szlifowanie) w celu zmniejszenia ciepła, usunięcia zanieczyszczeń i przedłużenia żywotności narzędzia. Rodzaj i sposób podawania chłodziwa mają kluczowe znaczenie. Cięcie laserowe może wykorzystywać gazy pomocnicze.

- Zarządzanie zużyciem narzędzi: Narzędzia diamentowe zużywają się, a optyka laserowa może ulec degradacji. Regularne monitorowanie i harmonogramy wymiany są niezbędne do utrzymania jakości cięcia i precyzji. Zaawansowane systemy mogą obejmować monitorowanie zużycia narzędzi in-situ.

- Mocowanie przedmiotu obrabianego i mocowanie:

- Bezpieczne i wolne od wibracji mocowanie ma kluczowe znaczenie dla precyzyjnego cięcia i zapobiegania uszkodzeniom kruchego przedmiotu obrabianego z SiC. Mocowania muszą być zaprojektowane tak, aby odpowiednio podtrzymywać element bez wywoływania naprężeń. Do cienkich płytek czasami stosuje się uchwyty próżniowe lub specjalne kleje.

- Kontrola środowiska:

- Stabilność temperatury w środowisku obróbki może wpływać na precyzję.

- Właściwe zarządzanie pyłem i zawiesiną jest niezbędne dla bezpieczeństwa operatora i trwałości maszyny, szczególnie podczas cięcia na sucho lub szlifowania SiC, które wytwarza drobne, ścierne cząstki.

- Monitorowanie procesu i kontrola jakości:

- Monitorowanie w trakcie procesu (np. wykrywanie emisji akustycznej, monitorowanie siły) może pomóc w wykrywaniu problemów, takich jak zużycie narzędzi lub początkowe pękanie.

- Kontrola po cięciu (sprawdzanie wymiarów, pomiar chropowatości powierzchni, kontrola wizualna pod kątem wad) jest niezbędna, aby upewnić się, że elementy spełniają specyfikacje.

Współpraca z doświadczonym dostawcą, takim jak Sicarb Tech oferuje znaczne korzyści. Ich dogłębne zrozumienie nauki o materiałach SiC, w połączeniu z wiedzą specjalistyczną w różnych technologiach cięcia SiC, pozwala im na wnoszenie wartościowego wkładu w optymalizację projektu i zapewnienie, że parametry operacyjne są dostosowane do wysokiej jakości, ekonomicznej produkcji elementów ceramicznych technicznych. Zaangażowanie SicSino w pomoc klientom od projektu po dostawę pomaga pokonać wyzwania związane z obróbką SiC, co czyni ich niezawodnym partnerem dla nabywcy hurtowi oraz Producenci OEM. Ich dostęp do rozległych możliwości w ramach klastra produkcyjnego SiC w Weifang dodatkowo zwiększa ich zdolność do zaspokajania różnorodnych potrzeb w zakresie dostosowywania.

Osiąganie perfekcji: Tolerancje, wykończenie powierzchni i dokładność wymiarowa w cięciu SiC

Dla inżynierów i kierowników ds. zaopatrzenia w branżach high-tech, osiągalne tolerancje, wykończenie powierzchni i ogólna dokładność wymiarowa niestandardowe produkty z węglika krzemu mają zasadnicze znaczenie. Czynniki te bezpośrednio wpływają na wydajność komponentu, żywotność i integrację z większymi zespołami. Wybór maszyny do cięcia SiC i późniejsze procesy wykańczania odgrywają kluczową rolę w spełnianiu tych rygorystycznych wymagań.

Zrozumienie tolerancji:

Tolerancja odnosi się do dopuszczalnego limitu lub limitów zmienności wymiaru fizycznego części. W przypadku elementów SiC typowe osiągalne tolerancje zależą w dużej mierze od:

- Zastosowanej metody cięcia:

- Piłowanie drutem diamentowym: Może zapewnić dobrą kontrolę wymiarową, szczególnie w przypadku grubości płytek (od $ \pm 5 \mu m$ do $ \pm 25 \mu m$ jest powszechne, w zależności od średnicy płytki i procesu).

- Cięcie laserowe: Precyzja zależy od typu lasera i konfiguracji. Lasery ultrakrótkich impulsów mogą osiągnąć tolerancje w zakresie od $ \pm 5 \mu m$ do $ \pm 20 \mu m$ dla skomplikowanych elementów.

- Szlifowanie Diamentowe: Szlifowanie:

- Cięcie strumieniem ściernym: Zazwyczaj oferuje luźniejsze tolerancje (np. $ \pm 0,1 mm$ lub szersze) i jest często stosowane do kształtowania bliskiego kształtu netto przed ostatecznym szlifowaniem.

- Gatunek materiału SiC: Gęstość, wielkość ziarna i obecność faz wtórnych mogą wpływać na stabilność obróbki i zdolność do utrzymywania wąskich tolerancji.

- Rozmiar i złożoność elementu: Większe części lub te o bardzo złożonej geometrii mogą stanowić większe wyzwania w utrzymaniu jednolitych tolerancji we wszystkich elementach.

Wykończenie powierzchni (Ra):

Wykończenie powierzchni, często kwantyfikowane przez średnią arytmetyczną chropowatość (Ra), ma kluczowe znaczenie dla zastosowań obejmujących powierzchnie uszczelniające, łożyska, interfejsy optyczne lub w miejscach, gdzie wytrzymałość materiału ma zasadnicze znaczenie (ponieważ wady powierzchni mogą być miejscami inicjacji pęknięć).

- Powierzchnie po cięciu:

- Piłowanie drutem diamentowym zwykle daje wartości Ra od 0,2μm do 1μm.

- Cięcie laserowe może się znacznie różnić, od Ra<0,1μm z zaawansowanym cięciem stealth do kilku mikronów w przypadku cięcia ablacyjnego, często z zauważalną strefą wpływu ciepła.

- Cięcie strumieniem wody ściernej ma tendencję do wytwarzania bardziej szorstkich powierzchni, często Ra>5μm.

- Powierzchnie wykończone:

- Szlifowanie: Może osiągnąć wartości Ra od 0,1μm do 0,02μm (drobne szlifowanie).

- Docieranie i polerowanie: Lapping/Polerowanie:

Poniższa tabela zawiera ogólne porównanie osiągalnych tolerancji i wykończeń powierzchni dla różnych metod przetwarzania SiC:

| Proces Obróbki | Typowy osiągalny zakres tolerancji | Typowe osiągalne wykończenie powierzchni (Ra) | Uwagi |

|---|---|---|---|

| Piłowanie drutem diamentowym | $ \pm 5 \mu m$ do $ \pm 50 \mu m$ | 0,2μm do 1μm | Dobre do krojenia, minimalne uszkodzenia podpowierzchniowe. |

| Cięcie diamentową tarczą tnącą | $ \pm 10 \mu m$ do $ \pm 50 \mu m$ | 0,5μm do 2μm | Szybsze w przypadku prostych cięć, może powodować więcej odprysków niż piłowanie drutem. |

| Cięcie laserowe (ablacyjne) | $ \pm 20 \mu m$ do $ \pm 100 \mu m$ | 1μm do 5μm | Bezdotykowe, złożone kształty, potencjalna HAZ. |

| Cięcie laserowe (Stealth) | $ \pm 5 \mu m$ do $ \pm 20 \mu m$ | <0,1μm (na powierzchni ciętej) | Doskonałe do płytek, czyste krawędzie, minimalne zanieczyszczenia. |

| Strumień ścierny | $ \pm 0,1 mm$ do $ \pm 0,5 mm$ | >5μm | Brak HAZ, dobre do grubych przekrojów, bardziej szorstkie wykończenie. |

| Precyzyjne szlifowanie | $ \pm 1 \mu m$ do $ \pm 25 \mu m$ | 0,02μm do 0,4μm | Wysoka dokładność, doskonałe wykończenie, często operacja wtórna. |

| Lapping/Polerowanie | Ulepszenie submikronowe | <0,01μm do 0,1μm | Wytwarza wykończenia przypominające lustro, niezbędne dla optyki/niektórych zastosowań w półprzewodnikach. |

Dokładność wymiarowa:

Dokładność wymiarowa odnosi się do zgodności rzeczywistych wymiarów obrobionych z określonymi wymiarami nominalnymi. Obejmuje zarówno tolerancję, jak i systematyczną poprawność procesu obróbki. Osiągnięcie wysokiej dokładności wymiarowej wymaga:

- Skalibrowane i dobrze utrzymane maszyny do cięcia SiC.

- Precyzyjne oprzyrządowanie i mocowanie.

- Staranna kontrola parametrów cięcia.

- Solidne procedury metrologiczne i kontroli jakości, w tym kontrole CMM (współrzędnościowa maszyna pomiarowa) dla złożonych części.

Sicarb Tech, z siedzibą w Narodowym Centrum Transferu Technologii Chińskiej Akademii Nauk, doskonale rozumie wzajemne oddziaływanie właściwości materiałowych, procesów cięcia i osiągalnej precyzji. Pomagają przedsiębiorstwom w Weifang w przyjęciu technologii, które zapewniają wysokiej jakości, dostosowane do potrzeb klienta komponenty z węglika krzemu spełniające rygorystyczne specyfikacje wymiarowe i wykończenia powierzchni. Ich zintegrowane podejście, obejmujące materiał, proces, projekt, pomiary i technologie oceny, zapewnia, że Producenci OEM oraz nabywcy techniczni otrzymują Państwo części, które działają niezawodnie w wymagających zastosowaniach. Dla tych, którzy potrzebują Komponenty SiC do zastosowań przemysłowych gdzie precyzja jest bezwzględna, współpraca z dostawcą o udowodnionych możliwościach w zakresie osiągania ścisłych tolerancji i doskonałego wykończenia jest kluczowa.

Poza cięciem: Potrzeby w zakresie obróbki końcowej komponentów SiC

Podróż komponentu z węglika krzemu nie zawsze kończy się po opuszczeniu maszyny do cięcia SiC. W zależności od wymagań aplikacji dotyczących dokładności wymiarowej, jakości powierzchni lub określonych właściwości funkcjonalnych, mogą być konieczne różne etapy obróbki końcowej. Te operacje wtórne są kluczowe dla zwiększenia wydajności, trwałości i ogólnej wartości Niestandardowe produkty SiC.

Typowe techniki obróbki końcowej elementów SiC:

- Szlifowanie:

- Cel: Aby uzyskać bardzo ścisłe tolerancje wymiarowe, poprawić wykończenie powierzchni i usunąć wszelkie mikropęknięcia lub uszkodzenia podpowierzchniowe powstałe podczas początkowego cięcia (np. po cięciu piłą diamentową lub cięciu strumieniem wody z materiałem ściernym).

- Metody: Szlifowanie powierzchni, szlifowanie cylindryczne, szlifowanie bezkłowe i szlifowanie profilowe CNC z użyciem diamentowych tarcz ściernych.

- Znaczenie: Niezbędne w przypadku większości precyzyjnych zastosowań, takich jak łożyska, uszczelnienia, wały i komponenty optyczne.

- Docieranie:

- Cel: Do wytwarzania ekstremalnie płaskich powierzchni i poprawy wykończenia powierzchni ponad to, co zwykle można osiągnąć przez szlifowanie. Polega na ścieraniu powierzchni SiC o płaską płytę (lap) za pomocą drobnej zawiesiny ściernej.

- Metody: Lapping jednostronny lub dwustronny z użyciem zawiesin diamentowych o malejącej gradacji ziarna.

- Znaczenie: Krytyczne dla uszczelnień mechanicznych, gniazd zaworów, uchwytów płytek półprzewodnikowych i podłoży wymagających wysokiej płaskości.

- Polerowanie:

- Cel: Aby uzyskać lustrzane, ultra-gładkie wykończenie powierzchni z minimalną liczbą defektów (Ra często w zakresie nanometrów). Zmniejsza to tarcie, poprawia odporność na zużycie i jest niezbędne w zastosowaniach optycznych.

- Metody: Polerowanie mechaniczne za pomocą drobnych past diamentowych lub zawiesin na specjalnych podkładkach, polerowanie chemiczno-mechaniczne (CMP) dla płytek półprzewodnikowych.

- Znaczenie: Lusterka optyczne, łożyska o wysokiej wydajności, płytki półprzewodnikowe i komponenty wymagające minimalnego rozpraszania światła lub tarcia indukowanego przez powierzchnię.

- Fazowanie/zaokrąglanie krawędzi:

- Cel: Aby usunąć ostre krawędzie, które mogą być punktami koncentracji naprężeń i podatne na odpryskiwanie, szczególnie w przypadku kruchych materiałów, takich jak SiC. Fazowane lub zaokrąglone krawędzie poprawiają wytrzymałość i bezpieczeństwo obsługi.

- Metody: Specjalistyczne tarcze szlifierskie, pilniki diamentowe lub czasami ablacja laserowa.

- Znaczenie: Większość komponentów SiC, w szczególności płytki, płytki i części, które będą obsługiwane lub montowane.

- Czyszczenie:

- Cel: Aby usunąć wszelkie resztki cząstek ściernych, chłodziw, zanieczyszczeń po obróbce lub zanieczyszczeń z powierzchni SiC.

- Metody: Czyszczenie ultradźwiękowe w wodzie dejonizowanej lub określonych rozpuszczalnikach, precyzyjne protokoły czyszczenia dla komponentów klasy półprzewodnikowej.

- Znaczenie: Wymagane powszechnie, ale rygorystyczność różni się w zależności od zastosowania (np. czyszczenie o ultra wysokiej czystości dla sprzętu do przetwarzania półprzewodników).

- Wyżarzanie/obróbka cieplna:

- Cel: Czasami stosowane w celu złagodzenia naprężeń wewnętrznych powstałych podczas obróbki skrawaniem lub w celu modyfikacji mikrostruktury materiału w niektórych specyficznych gatunkach lub zastosowaniach SiC (choć mniej powszechne w przypadku w pełni spiekanego SiC).

- Metody: Kontrolowane ogrzewanie w piecu o określonym profilu temperatury i atmosferze.

- Znaczenie: Szczególne przypadki, w których odprężanie jest krytyczne i nie można nim zarządzać wyłącznie za pomocą parametrów obróbki skrawaniem.

- Uszczelnianie lub powlekanie (mniej powszechne w przypadku czystego SiC, bardziej w przypadku porowatych gatunków lub kompozytów):

- Cel: W przypadku porowatych gatunków SiC (takich jak niektóre typy wiązane reakcyjnie), uszczelnianie może być wykonywane w celu zmniejszenia przepuszczalności. Powłoki (np. diament CVD, inne ceramiki) mogą być nakładane w celu dalszego zwiększenia określonych właściwości powierzchniowych, takich jak ekstremalna odporność na zużycie lub obojętność chemiczna, chociaż gęsty SiC często zapewnia je w sposób nieodłączny.

- Metody: Impregnacja uszczelniaczami, osadzanie z fazy gazowej (CVD), osadzanie z fazy gazowej fizycznej (PVD).

- Znaczenie: Specjalistyczne zastosowania wymagające zwiększonej funkcjonalności powierzchni poza właściwościami nieodłącznymi SiC lub w celu poprawy wydajności mniej gęstych wariantów SiC.

Konieczność i zakres tych etapów obróbki końcowej znacząco wpływają na ostateczny koszt i czas realizacji Komponenty SiC do zastosowań przemysłowych. Kierownicy ds. zaopatrzenia i inżynierowie powinni szczegółowo omówić te wymagania ze swoimi dostawcami. Sicarb Tech i jego sieć wyspecjalizowanych fabryk SiC w Weifang są wyposażone w obsługę szeregu potrzeb w zakresie obróbki końcowej, zapewniając, że ostateczne niestandardowe komponenty z węglika krzemu spełniają wszystkie specyfikacje dotyczące wydajności i jakości. Ich zintegrowany proces, od surowca po gotowe i poddane obróbce końcowej części, zapewnia usprawnione rozwiązanie do uzyskiwania wysokiej jakości produktów SiC.

Często zadawane pytania (FAQ) dotyczące maszyn do cięcia SiC

Nabywcy techniczni, inżynierowie i kierownicy ds. zaopatrzenia często mają konkretne pytania przy rozważaniu komponentów z węglika krzemu i maszyn używanych do ich produkcji. Oto kilka typowych pytań z zwięzłymi, praktycznymi odpowiedziami:

1. Jakie są główne wyzwania związane z cięciem węglika krzemu (SiC) i jak nowoczesne maszyny sobie z nimi radzą?

Ekstremalna twardość węglika krzemu (plasująca się tuż poniżej diamentu) i kruchość to główne wyzwania. Utrudnia to obróbkę skrawaniem bez powodowania odpryskiwania, mikropęknięć lub szybkiego zużycia narzędzi.

- Twardość: Nowoczesny maszyny do cięcia SiC radzą sobie z tym, używając superścierniw, przede wszystkim narzędzi diamentowych (do pił, szlifierek) lub procesów o wysokiej energii. Piły drutowe diamentowe i diamentowe tarcze szlifierskie są specjalnie zaprojektowane do skutecznego ścierania SiC.

- Kruchość: Aby zarządzać kruchością i zapobiegać pęknięciom, maszyny stosują strategie takie jak:

- Metody cięcia o niskim naprężeniu: Cięcie SiC drutem diamentowym stosuje stosunkowo małą siłę, minimalizując uszkodzenia podpowierzchniowe.

- Cięcie bezkontaktowe: Cięcie laserowe węglika krzemu unika naprężeń mechanicznych, chociaż należy zarządzać naprężeniami termicznymi (np. używając laserów o ultrakrótkich impulsach, aby zmniejszyć strefę wpływu ciepła).

- Zoptymalizowane parametry: Precyzyjna kontrola posuwów, prędkości cięcia i głębokości cięcia jest kluczowa.

- Skuteczne chłodzenie: Chłodziwa rozpraszają ciepło i usuwają cząstki ścierne, zmniejszając szok termiczny i zużycie narzędzi.

- Sztywna konstrukcja maszyny: Minimalizuje wibracje, które mogą pogłębiać pękanie.

- Zużycie narzędzi: Narzędzia diamentowe nadal się zużywają podczas cięcia SiC. Zaawansowane maszyny mogą zawierać systemy monitorowania zużycia narzędzi i używać wysokiej jakości, trwałych ścierniw diamentowych. Systemy laserowe wymagają konserwacji optyki.

2. Jak wybór maszyny do cięcia SiC wpływa na koszt i czas realizacji niestandardowych komponentów SiC?

Wybór maszyny do cięcia i późniejsza obróbka końcowa znacząco wpływają na koszt i czas realizacji:

- Prędkość cięcia i złożoność:

- Cięcie strumieniem ściernym: Stosunkowo szybkie w przypadku zgrubnego cięcia grubych przekrojów lub złożonych kształtów 2D, ale mogą wymagać znacznego szlifowania wtórnego w celu uzyskania precyzji, co zwiększa koszty i czas.

- Piłowanie diamentowe (brzeszczot/drut): Piłowanie drutowe jest wolniejsze na cięcie, ale dobre do obróbki płytek w partiach z minimalną stratą materiału. Piłowanie brzeszczotem jest szybsze w przypadku prostszych cięć.

- Cięcie laserowe: Może być bardzo szybkie w przypadku skomplikowanych wzorów lub nacinania, ale początkowy koszt sprzętu jest wysoki. Wydajność zależy od grubości materiału i mocy lasera.

- Szlifowanie: Może być czasochłonne, szczególnie w celu uzyskania bardzo ścisłych tolerancji i doskonałego wykończenia, co zwiększa koszty.

- Wykorzystanie materiału (strata rzazu):

- Piły drutowe diamentowe oferują minimalną stratę rzazu, maksymalizując użyteczny materiał z drogich krążków SiC, co jest opłacalne dla hurtowa sprzedaż komponentów SiC.

- Piły brzeszczotowe i strumienie wody z materiałem ściernym mają większe straty rzazu.

- Koszty narzędzi i wskaźnik zużycia: Narzędzia diamentowe są drogie, a ich wskaźnik zużycia przyczynia się do kosztów operacyjnych. Systemy laserowe mają materiały eksploatacyjne optyczne i wymagają konserwacji.

- Precyzja i obróbka końcowa: Osiągnięcie węższych tolerancji i lepszego wykończenia powierzchni zwykle wymaga wielu etapów (np. początkowe cięcie, a następnie precyzyjne szlifowanie i docieranie/polerowanie). Każdy dodatkowy krok zwiększa koszt i czas realizacji.

- Automatyzacja i praca: Wysoce zautomatyzowane maszyny do cięcia SiC może obniżyć koszty pracy i poprawić spójność, ale wiąże się z wyższymi nakładami kapitałowymi.

Współpraca z doświadczonym dostawcą, takim jak Sicarb Tech, który może zoptymalizować cały proces, od doboru materiału po ostateczne cięcie i wykończenie, jest kluczowy dla skutecznego zarządzania kosztami i czasem realizacji Niestandardowy produkt SiC zaopatrzenia. Ich wiedza pomaga w wyborze najskuteczniejszej strategii cięcia dla danego komponentu i zastosowania.

3. Na co powinienem zwrócić uwagę przy wyborze dostawcy niestandardowych komponentów SiC, które wymagają precyzyjnego cięcia?

Wybór odpowiedniego dostawcy jest kluczowy dla uzyskania wysokiej jakości, niezawodnych niestandardowe komponenty z węglika krzemu. Kluczowe czynniki obejmują:

- Wiedza techniczna i doświadczenie:

- Dogłębne zrozumienie gatunków materiałów SiC i ich właściwości.

- Udowodnione doświadczenie w obróbce SiC w celu uzyskania ścisłych tolerancji i złożonych geometrii.

- Znajomość różnych technologiach cięcia SiC i ich odpowiednich zastosowań.

- Sprzęt i możliwości:

- Dostęp do szeregu nowoczesnych maszyny do cięcia SiC (piły diamentowe, lasery, szlifierki itp.) odpowiednich do różnych wymagań.

- Wewnętrzne lub ściśle kontrolowane możliwości obróbki końcowej (szlifowanie, docieranie, polerowanie, czyszczenie).

- Solidne systemy metrologii i kontroli jakości (np. CMM, profilometry powierzchni, kontrola optyczna).

- Jakość materiału i pozyskiwanie:

- Możliwość pozyskiwania wysokiej jakości surowców SiC odpowiednich do danego zastosowania.

- Identyfikowalność materiałów.

- Wsparcie w zakresie projektowania pod kątem wytwarzalności (DFM):

- Gotowość i zdolność do współpracy przy optymalizacji projektu w celu poprawy wytwarzalności i obniżenia kosztów.

- Certyfikaty Jakości:

- Odpowiednie certyfikaty (np. ISO 9001) świadczące o zaangażowaniu w zarządzanie jakością.

- Wydajność i czas realizacji:

- Możliwość spełnienia wymagań dotyczących wolumenu i harmonogramów dostaw.

- Lokalizacja i wsparcie:

- Rozważ dostawców takich jak Sicarb Tech, zlokalizowany w mieście Weifang, głównym ośrodku produkcji SiC. SicSino nie tylko oferuje części na zamówienie, ale także korzysta ze swojej roli w Parku Innowacji Chińskiej Akademii Nauk, zapewniając dostęp do zaawansowanych technologii i silnej puli talentów. Kładą nacisk na niezawodną jakość i zapewnienie dostaw.

- Opcje transferu technologii: Dla firm, które chcą założyć własną produkcję SiC, SicSino wyjątkowo oferuje transfer technologii do profesjonalnej produkcji SiC, w tym usługi projektów „pod klucz”. Wskazuje to na głęboki poziom wiedzy.

Dokładna ocena tych aspektów, specjaliści ds. zamówień technicznych, Producenci OEMoraz dystrybutorzy może znaleźć niezawodnego partnera dla swoich przemysłowe urządzenia do cięcia SiC potrzeb i pozyskiwania niestandardowych komponentów.

Wniosek: Trwała wartość precyzji w produkcji komponentów SiC

Podróż przez zawiłości maszyny do cięcia SiC ujawnia krajobraz, w którym precyzja, nauka o materiałach i zaawansowana inżynieria zbiegają się. Dla branż przesuwających granice wydajności – od półprzewodników po lotnictwo, energetykę po produkcję przemysłową – zdolność do kształtowania węglika krzemu w wysoce niezawodne, niestandardowe komponenty jest nie tylko zaletą, ale koniecznością. Wyjątkowa twardość, stabilność termiczna i odporność na zużycie SiC są odblokowywane i udostępniane dzięki zaawansowanym technologiom cięcia, takim jak piłowanie drutowe diamentowe, ablacja laserowa i precyzyjne szlifowanie.

Wybór odpowiedniej technologii cięcia SiC I co istotne, odpowiedni partner produkcyjny, bezpośrednio wpływa na jakość, opłacalność i terminowość dostaw krytycznych komponentów. Czynniki takie jak osiągalne tolerancje, wykończenie powierzchni, projektowanie pod kątem produkcji i potrzeby obróbki końcowej muszą być starannie rozważone przez inżynierów i kierowników ds. zaopatrzenia.

W tej wymagającej dziedzinie wyróżniają się firmy takie jak Sicarb Tech . Zakorzeniona w technologicznym zapleczu Chińskiej Akademii Nauk i strategicznie zlokalizowana w Weifang, epicentrum chińskiego przemysłu SiC, SicSino oferuje więcej niż tylko produkcję komponentów. Zapewnia dostęp do zaawansowanych technologii produkcji SiC, wspierając lokalne przedsiębiorstwa i oferując globalnym partnerom dostęp do wysokiej jakości, konkurencyjnych cenowo niestandardowe komponenty z węglika krzemu. Ich zaangażowanie w zintegrowany proces — od wiedzy o materiałach i konsultacji projektowych po najnowocześniejszą obróbkę i ocenę — zapewnia, że klienci otrzymują części zoptymalizowane pod kątem ich specyficznych zastosowań. Co więcej, ich unikalna oferta transferu technologii w zakresie zakładania specjalistycznych fabryk SiC podkreśla ich głęboką wiedzę i zaangażowanie w rozwój przemysłu SiC.

Wraz ze wzrostem zapotrzebowania na wysokowydajne materiały, rola ekspertów w obróbce SiC i niezawodnych dostawców będzie tylko rosła. Współpracując z kompetentnymi i dobrze wyposażonymi specjalistami, firmy mogą z ufnością integrować doskonałe właściwości niestandardowego węglika krzemu w swoich najbardziej wymagających środowiskach przemysłowych, napędzając innowacje i osiągając nowe poziomy doskonałości operacyjnej.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.