Podłoża z węglika krzemu: Podstawa doskonałości przemysłowej nowej generacji

Udział

W nieustannym dążeniu do postępu technologicznego nauka o materiałach odgrywa kluczową rolę. Wśród mistrzów tej dziedziny jest węglik krzemu (SiC), niezwykły ceramika materiał znany ze swoich wyjątkowych właściwości. W szczególności, podłoża z węglika krzemu stają się niezbędne w wielu wysokowydajnych zastosowaniach przemysłowych, działając jako warstwa podstawowa, na której budowane są najnowocześniejsze technologie. Od napędzania rewolucji w półprzewodnikach po umożliwianie operacji w najtrudniejszych środowiskach przemysłowych, niestandardowe podłoża SiC oferują unikalne połączenie właściwości termicznych, mechanicznych i elektrycznych, które przewyższają tradycyjne materiały. Ten wpis na blogu zagłębia się w świat podłoży SiC, badając ich zastosowania, zalety, kwestie projektowe i sposób wyboru odpowiedniego dostawcy dla Państwa krytycznych potrzeb, ze szczególnym uwzględnieniem wiedzy oferowanej przez Sicarb Tech.

Znaczenie niestandardowe produkty z węglika krzemu nie można przecenić, zwłaszcza gdy standardowe, gotowe do użycia komponenty nie spełniają wymagających wymagań operacyjnych. Branże coraz częściej zwracają się do technicznych podłoży ceramicznych takich jak SiC ze względu na ich zdolność do wytrzymywania ekstremalnych temperatur, odporności na zużycie i korozję oraz utrzymywania stabilności w środowiskach agresywnych chemicznie. W miarę jak badamy wieloaspektową naturę podłoży SiC, staje się jasne, dlaczego są one niezbędne dla inżynierów, menedżerów ds. zaopatrzenia i nabywców technicznych dążących do niezrównanej wydajności i niezawodności.

Wprowadzenie do podłoży z węglika krzemu: Podstawa zastosowań o wysokiej wydajności

Węglik krzemu (SiC) to syntetycznie wytworzony związek krystaliczny krzemu i węgla. Jego nieodłączne właściwości, w tym wysoka twardość, doskonała przewodność cieplna, niska rozszerzalność cieplna i doskonała obojętność chemiczna, czynią go idealnym kandydatem do wymagających zastosowań. A podłoże z węglika krzemu to w zasadzie płytka lub płyta wykonana z SiC, która służy jako warstwa podstawowa do produkcji urządzeń elektronicznych lub jako element konstrukcyjny w środowiskach o wysokiej temperaturze i dużym zużyciu.

Podróż węglika krzemu od laboratoryjnej ciekawostki pod koniec XIX wieku do kamienia węgielnego nowoczesnego przemysłu jest świadectwem jego wszechstronnej i solidnej natury. Początkowo używany głównie jako materiał ścierny, jego unikalne właściwości półprzewodnikowe zostały później rozpoznane, torując drogę do jego zastosowania w elektronice. Dziś, przemysłowe komponenty SiC są niezbędne w sektorach, w których wydajność i trwałość są nienegocjowalne.

Dlaczego podłoża SiC, zwłaszcza te zaprojektowane na zamówienie, są tak istotne?

- Odporność na ekstremalne warunki: Mogą działać niezawodnie w temperaturach przekraczających 1000∘C, gdzie wiele metali i innych ceramik uległoby awarii.

- Doskonałe właściwości elektryczne: W przypadku zastosowań elektronicznych SiC oferuje szerszą przerwę energetyczną, wyższe pole elektryczne przebicia i wyższą nasyconą prędkość dryfu elektronów w porównaniu z krzemem, co prowadzi do bardziej wydajnych i wydajnych urządzeń.

- Wytrzymałość mechaniczna: Dzięki twardości w skali Mohsa ustępującej jedynie diamentowi, podłoża SiC są odporne na ścieranie i zużycie, wydłużając żywotność komponentów.

- Zarządzanie temperaturą: Wysoka przewodność cieplna SiC pozwala na wydajne rozpraszanie ciepła, co jest krytycznym czynnikiem w elektronice mocy i układach scalonych o dużej gęstości.

Popyt na wysokiej jakości, niezawodne podłoża SiC dla elektroniki mocy oraz SiC do produkcji półprzewodników szybko rośnie. W tym miejscu kluczowe znaczenie mają wyspecjalizowani producenci i partnerzy technologiczni, tacy jak Sicarb Tech. Zlokalizowana w mieście Weifang, sercu chińskiego centrum produkcji części na zamówienie z węglika krzemu (odpowiadające za ponad 80% całkowitej produkcji SiC w kraju), SicSino od 2015 roku odgrywa kluczową rolę w rozwoju technologii produkcji SiC. Wykorzystując solidne zdolności naukowe i technologiczne Chińskiej Akademii Nauk, SicSino, jako część Chinese Academy of Sciences (Weifang) Innovation Park, oferuje niezrównaną wiedzę w zakresie Niestandardowe rozwiązania SiC.

Różnorodne zastosowania podłoży z węglika krzemu w różnych branżach

Wszechstronność podłoża z węglika krzemu pozwala na ich zastosowanie w szerokim zakresie sektorów przemysłu. Ich unikalne połączenie właściwości sprawia, że nadają się do zastosowań, w których konwencjonalne materiały, takie jak krzem, szafir lub różne metale, osiągają swoje granice wydajności. Specjaliści ds. zaopatrzenia i inżynierowie na stanowiskach ds. zakupów technicznych coraz częściej określają SiC dla krytycznych komponentów, aby zwiększyć wydajność, trwałość i ogólną wydajność systemu.

Oto spojrzenie na niektóre kluczowe branże i ich zastosowania podłoży SiC:

- Produkcja półprzewodników:

- Elektronika mocy: Podłoża SiC są podstawą do produkcji urządzeń dużej mocy, takich jak MOSFET, diody Schottky'ego i moduły mocy. Urządzenia te są kluczowe dla pojazdów elektrycznych (EV), falowników energii odnawialnej (słonecznej i wiatrowej), napędów silników przemysłowych i zasilaczy. Zdolność dostawców płytek SiC do zapewnienia podłoży o wysokiej czystości i niskiej wadliwości jest tutaj krytyczna

- Produkcja LED: Chociaż GaN-on-SiC jest powszechny, same podłoża SiC oferują doskonałe zarządzanie termiczne dla diod LED dużej mocy, poprawiając ich żywotność i jasność. Dopasowanie sieci krystalicznej i kompatybilność rozszerzalności cieplnej to kluczowe zalety.

- Urządzenia RF: Wysoka przewodność cieplna i prędkość nasycenia elektronów SiC sprawiają, że jest to idealne podłoże dla wysokoczęstotliwościowych, dużej mocy urządzeń RF stosowanych w radarach, telekomunikacji (stacje bazowe 5G) i komunikacji satelitarnej.

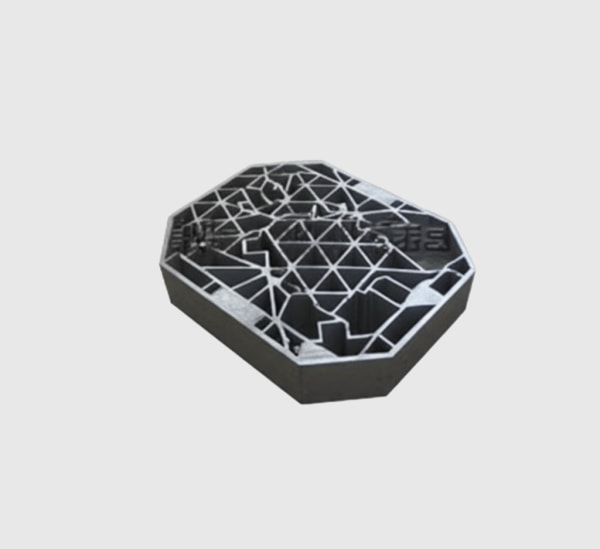

- Uchwyty waflowe i susceptory: W urządzeniach do przetwarzania półprzewodników SiC jest stosowany do uchwytów elektrostatycznych (E-chucks) i susceptorów ze względu na jego stabilność w wysokich temperaturach, obojętność chemiczną i możliwość precyzyjnej obróbki.

- Przetwarzanie w wysokich temperaturach i piece:

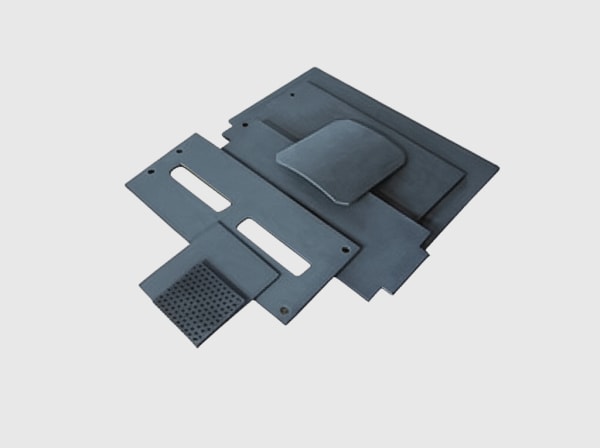

- Komponenty piecowe: Belki, wałki, rury i płyty SiC są standardem w piecach przemysłowych pracujących w ekstremalnych temperaturach (np. w wypalaniu ceramiki, obróbce cieplnej metali i produkcji szkła). Podłoża SiC do pracy w wysokich temperaturach oraz elementy konstrukcyjne zapewniają trwałość i zapobiegają zanieczyszczeniom.

- Meble do pieca: Płyty nastawcze, belki podporowe i inne wyposażenie pieców wykonane z SiC zapewniają doskonałą wytrzymałość w wysokich temperaturach, umożliwiając gęstsze pakowanie produktów i oszczędność energii.

- Przemysł lotniczy i obronny:

- Podłoża lustrzane: Niska rozszerzalność cieplna, wysoka przewodność cieplna i wysoka sztywność SiC sprawiają, że jest to doskonały materiał na lekkie, stabilne podłoża luster w teleskopach i optyce satelitarnej. SiC w zastosowaniach lotniczych często obejmuje wysoce spersonalizowane kształty i wykończenia powierzchni.

- Wymienniki ciepła i komory spalania: W zaawansowanych systemach napędowych i turbinach gazowych elementy SiC mogą wytrzymać wyższe temperatury pracy, co prowadzi do poprawy wydajności i redukcji emisji.

- Zbroja: Niektóre gatunki SiC są stosowane w lekkich ceramicznych systemach zbroi ze względu na ich ekstremalną twardość i zdolność do pokonywania pocisków.

- Sektor energetyczny:

- Zastosowania jądrowe: Odporność SiC na promieniowanie i stabilność w wysokich temperaturach sprawiają, że jest on kandydatem na osłonę paliwową i elementy konstrukcyjne w reaktorach jądrowych nowej generacji.

- Skoncentrowana energia słoneczna (CSP): Komponenty w systemach CSP, takie jak odbiorniki, korzystają z odporności SiC na szok termiczny i wytrzymałości w wysokich temperaturach.

- Produkcja przemysłowa i części zużywające się:

- Uszczelnienia mechaniczne i łożyska: Wyjątkowa odporność na zużycie i obojętność chemiczna SiC sprawiają, że jest on idealny do uszczelnień mechanicznych, łożysk i elementów pomp obsługujących płyny ścierne lub korozyjne.

- Dysze i wkładki: W zastosowaniach obejmujących przepływ materiału ściernego, takich jak dysze do piaskowania lub wkładki cyklonów, SiC oferuje znacznie dłuższą żywotność niż metale lub inne ceramiki.

- Precyzyjne elementy metrologiczne: Stabilność wymiarowa SiC jest cenna przy produkcji ultraprecyzyjnych komponentów, takich jak stoły CMM (Coordinate Measuring Machine) i łożyska pneumatyczne.

Poniższa tabela podsumowuje niektóre kluczowe zastosowania i odpowiednie właściwości SiC:

| Sektor przemysłu | Przykłady zastosowań | Kluczowe właściwości SiC wykorzystywane |

|---|---|---|

| Półprzewodnik | Tranzystory MOSFET mocy, diody LED, tranzystory RF, uchwyty do płytek | Szeroka przerwa energetyczna, wysoka przewodność cieplna, wysokie pole przebicia |

| Przetwarzanie w wysokiej temperaturze | Belki piecowe, wyposażenie pieców, rurki ochronne termopar | Wytrzymałość w wysokiej temperaturze, odporność na szok termiczny, obojętność |

| Przemysł lotniczy i obronny | Lusterka optyczne, elementy turbin, zbroja | Wysoka sztywność, niska rozszerzalność cieplna, twardość |

| Energia | Osłona paliwa jądrowego, odbiorniki CSP | Odporność na promieniowanie, stabilność w wysokiej temperaturze |

| Przemysłowe | Uszczelnienia mechaniczne, łożyska, dysze, wkładki odporne na zużycie | Ekstremalna twardość, odporność na zużycie, obojętność chemiczna |

Sicarb Tech był świadkiem i przyczynił się do rozwoju tych zastosowań, wspierając lokalne przedsiębiorstwa z Weifang zaawansowanymi technologiami produkcji SiC. Ich wiedza obejmuje cały proces, od nauki o materiałach po gotowe Niestandardowe komponenty SiC, umożliwiając im zaspokajanie zróżnicowanych potrzeb tych wymagających branż.

Niezrównane zalety niestandardowych podłoży z węglika krzemu

Chociaż standardowe komponenty SiC służą wielu celom, możliwość dostosowania podłoża z węglika krzemu i części odblokowuje nowy poziom wydajności i integracji dla konkretnych, często krytycznych dla misji, zastosowań przemysłowych. Wybór rozwiązań niestandardowych zapewnia inżynierom i menedżerom ds. zaopatrzenia komponenty, które są precyzyjnie dostosowane do ich unikalnych parametrów operacyjnych, co prowadzi do zwiększonej wydajności, trwałości i często obniżonych całkowitych kosztów systemu. Korzyści z dostosowywania w ceramice technicznej jak SiC są liczne, obracając się wokół jego podstawowych zalet materiałowych.

Kluczowe zalety wyboru niestandardowych podłoży SiC obejmują:

- Wyjątkowa odporność termiczna i zarządzanie:

- Wysokie temperatury pracy: SiC może zachować swoją integralność strukturalną i właściwości mechaniczne w temperaturach, w których wiele innych materiałów ulega degradacji lub topnieniu (zazwyczaj do 1650°C lub nawet wyższych dla niektórych gatunków). Niestandardowe projekty mogą optymalizować ścieżki rozpraszania ciepła dla określonych obciążeń termicznych.

- Wysoka przewodność cieplna: Dzięki przewodności cieplnej często przekraczającej przewodność metali takich jak miedź (w zależności od czystości i gatunku, w zakresie od 120-270 W/mK dla spiekanego SiC), podłoża SiC doskonale nadają się do rozprowadzania i usuwania ciepła z krytycznych obszarów. Dostosowywanie umożliwia zintegrowane kanały chłodzące lub specyficzne cechy powierzchni w celu zwiększenia wymiany ciepła.

- Niska rozszerzalność cieplna: SiC ma niski współczynnik rozszerzalności cieplnej, co oznacza, że zmienia rozmiar minimalnie wraz z wahaniami temperatury. Zapewnia to stabilność wymiarową, kluczową dla precyzyjnych systemów optycznych i w zastosowaniach, w których komponenty są połączone z materiałami o różnych współczynnikach rozszerzalności. Niestandardowe podłoża mogą być zaprojektowane tak, aby ściślej pasowały do CTE sąsiadujących materiałów.

- Doskonała odporność na zuży

- Ekstremalna twardość: SiC jest jednym z najtwardszych dostępnych komercyjnie materiałów (twardość w skali Mohsa 9-9,5, twardość w skali Knoopa ~25 GPa). To sprawia, że niestandardowe części zużywające się z SiC wyjątkowo odporny na ścieranie, erozję i zużycie ślizgowe, znacznie przewyższając utwardzone stale i inne ceramiki w wymagających środowiskach, takich jak pompy do zawiesin, dysze i media szlifierskie.

- Wydłużona żywotność komponentów: Niestandardowe komponenty SiC do zastosowań zużyciowych oznaczają mniej wymian, krótsze przestoje i niższe koszty konserwacji w całym cyklu życia produktu.

- Wyjątkowa obojętność chemiczna i odporność na korozję:

- Odporność na kwasy i zasady: SiC jest wysoce odporny na działanie większości mocnych kwasów (np. HF, HNO3, H2SO4) i zasad, nawet w podwyższonych temperaturach. To sprawia, że jest idealny do urządzeń do przetwarzania chemicznego, uszczelnień i zaworów obsługujących media korozyjne.

- Odporność na utlenianie: Chociaż SiC może utleniać się w bardzo wysokich temperaturach (zazwyczaj powyżej 800°C), tworząc warstwę ochronną krzemionki (SiO2), sama ta warstwa pasywuje powierzchnię i spowalnia dalsze utlenianie. Niestandardowe gatunki materiałów można wybrać w celu zoptymalizowania tego zachowania dla określonych warunków atmosferycznych.

- Doskonałe właściwości mechaniczne:

- Wysoka wytrzymałość i sztywność: SiC wykazuje wysoką wytrzymałość na ściskanie i zginanie, w połączeniu z wysokim modułem Younga (sztywnością). Umożliwia to projektowanie lekkich, a jednocześnie sztywnych konstrukcji, które mogą wytrzymać znaczne obciążenia mechaniczne bez deformacji. Niestandardowe geometrie mogą optymalizować stosunek wytrzymałości do masy.

- Dobra odporność na szok termiczny: Połączenie wysokiej przewodności cieplnej i stosunkowo niskiej rozszerzalności cieplnej zapewnia SiC dobrą odporność na szok termiczny (nagłe zmiany temperatury), co jest krytyczną właściwością dla komponentów w piecach i cyklach szybkiego nagrzewania/chłodzenia.

- Dostosowane właściwości elektryczne dla zaawansowanej elektroniki:

- Półprzewodnik o szerokiej przerwie energetycznej: W zastosowaniach elektronicznych szeroka przerwa energetyczna SiC (≈ 3,26 eV dla 4H-SiC) umożliwia urządzeniom pracę w wyższych temperaturach, przy wyższych napięciach i wyższych częstotliwościach niż urządzenia oparte na krzemie.

- Wysokie pole elektryczne przebicia: Umożliwia to cieńsze warstwy dryfowe w urządzeniach mocy, zmniejszając rezystancję w stanie przewodzenia i straty przełączania.

- Niestandardowe domieszkowanie i rezystywność: Podłoża SiC mogą być produkowane z określonymi poziomami domieszkowania (typu n lub typu p) i rezystywnością elektryczną, dostosowanymi do wymagań produkcji urządzeń półprzewodnikowych. Półizolacyjne podłoża SiC są kluczowe dla wysokoczęstotliwościowych urządzeń RF, aby zminimalizować straty pasożytnicze.

Możliwość dostosowania wymiarów, kształtów, wykończeń powierzchni, a nawet składu materiału (np. poprzez wybór określonych dodatków do spiekania lub kontrolę porowatości) pozwala na tworzenie podłoży i komponentów SiC, które są idealnie dopasowane do wymagań danego zastosowania. Ten poziom dostosowania to coś, w czym Sicarb Tech się wyróżnia, dzięki dogłębnemu zrozumieniu Nauka o materiałach SiC i ich kompleksowej gamie technologii przetwarzania. Mogą współpracować z klientami od początkowej koncepcji po pełną produkcję, zapewniając, że niestandardowe rozwiązanie SiC zapewnia optymalną wydajność.

Nawigacja po klasach SiC i projektowanie w celu optymalnej wydajności podłoża

Wybór właściwego gatunku węglika krzemu i przestrzeganie solidnych zasad projektowania ma kluczowe znaczenie dla produkcji skutecznych i niezawodnych podłoża SiC i komponentów. Różne procesy produkcyjne dają materiały SiC o zróżnicowanej mikrostrukturze, a co za tym idzie, odmiennych właściwościach. Zrozumienie tych niuansów pozwala inżynierom i nabywcom technicznym na wybór lub określenie najbardziej odpowiedniego materiału dla ich zastosowania, a właściwy projekt zapewnia możliwość wytwarzania i wydajność.

Zalecane gatunki i kompozycje SiC:

Dostępnych jest kilka podstawowych rodzajów węglika krzemu, każdy z własnym zestawem cech, zalet i typowych zastosowań.

- Węglik krzemu wiązany reakcyjnie (RBSiC lub SiSiC – SiC infiltrowany krzemem):

- Produkcja: Wytwarzany przez infiltrowanie porowatego preformu z ziaren SiC i węgla stopionym krzemem. Krzem reaguje z węglem, tworząc nowy SiC, który łączy oryginalne ziarna. Pozostałe pory są zwykle wypełnione resztkowym krzemem metalicznym (zazwyczaj 8-20%).

- Właściwości: Wysoka wytrzymałość, doskonała odporność na zużycie i utlenianie, dobra odporność na szok termiczny, wysoka przewodność cieplna. Obecność wolnego krzemu ogranicza jego maksymalną temperaturę roboczą do około 1350−1380°C (temperatura topnienia krzemu). Nie może być stosowany w zastosowaniach obejmujących silne zasady lub kwas fluorowodorowy, które atakują wolny krzem.

- Zastosowania: Wyposażenie pieców (belki, wałki, płyty), dysze, uszczelnienia mechaniczne, wkładki odporne na zużycie, wymienniki ciepła. komponenty RBSiC są często opłacalne dla złożonych kształtów.

- SicSino oferuje solidne receptury RBSiC idealne do elementów konstrukcyjnych wymagających wysokiej wytrzymałości i odporności na zużycie.

- Spiekany węglik krzemu (SSiC lub S-SiC):

- Produkcja: Wykonany z drobnego proszku SiC o wysokiej czystości, zwykle z dodatkami do spiekania bez tlenków (takich jak bor i węgiel). Jest spiekanie w bardzo wysokich temperaturach (powyżej 2000°C) w obojętnej atmosferze, co skutkuje gęstym, jednofazowym materiałem SiC (zazwyczaj >98% SiC).

- Właściwości: Najwyższa wytrzymałość w podwyższonych temperaturach, doskonała odporność na korozję i zużycie (lepsza niż RBSiC w wysoce korozyjnych środowiskach), bardzo wysoka przewodność cieplna i wysoka czystość. Może być stosowany do 1650°C lub wyższej.

- Zastosowania: Elementy pomp chemicznych, uszczelnienia mechaniczne do agresywnych mediów, łożyska, urządzenia do przetwarzania półprzewodników (susceptory, E-chucks), zbroja, wysokiej klasy wyposażenie pieców. Spiekane podłoża SiC są często preferowane w wymagających zastosowaniach półprzewodnikowych i chemicznych ze względu na ich czystość i odporność.

- Sicarb Tech specjalizuje się w SiC o wysokiej czystości, zapewniając doskonałą wydajność w krytycznych zastosowaniach w przemyśle półprzewodnikowym i chemicznym.

- Węglik krzemu wiązany azotkiem (NBSiC):

- Produkcja: Ziarna SiC są połączone fazą azotku krzemu (Si3N4).

- Właściwości: Dobra odporność na szok termiczny, dobra wytrzymałość mechaniczna, odporność na stopione metale nie

- Zastosowania: Wyposażenie pieców, komponenty do wytapiania aluminium (np. osłony termopar, rury wlewowe), wykładziny pieców.

- Rekrystalizowany węglik krzemu (R-SiC lub RSIC):

- Produkcja: Wytwarzany przez wypalanie zagęszczonych ziaren SiC o wysokiej czystości w bardzo wysokich temperaturach (około 2500°C), co powoduje bezpośrednie łączenie się ziaren ze sobą poprzez sublimację i kondensację. Zazwyczaj nie stosuje się spoiw ani dodatków do spiekania.

- Właściwości: Doskonała odporność na szok termiczny dzięki kontrolowanej porowatości, wysoka wytrzymałość na gorąco, dobra stabilność. Może być stosowany w bardzo wysokich temperaturach (do 1650°C lub więcej).

- Zastosowania: Wyposażenie pieców wysokotemperaturowych (płyty, podkładki, słupki), rury promieniujące, dysze palników. Często stosowany tam, gdzie występuje ekstremalne cykliczne obciążenie termiczne.

- Węglik krzemu osadzany z fazy gazowej (CVD-SiC):

- Produkcja: SiC jest osadzany z gazów prekursorowych na podłożu.

- Właściwości: Niezwykle wysoka czystość (może wynosić >99,9995%), gęstość teoretyczna, doskonała odporność na korozję i erozję oraz możliwość tworzenia powłok konformalnych lub kształtów masowych.

- Zastosowania: Komponenty do przetwarzania półprzewodników (pierścienie do wytrawiania, głowice prysznicowe, susceptory), komponenty optyczne (lustra), powłoki do grafitu lub innych ceramik w celu poprawy ich właściwości. Powłoka CVD SiC to opcja premium dla środowisk o ultra wysokiej czystości.

Poniższa tabela porównuje kluczowe właściwości typowych gatunków SiC:

| Własność | RBSiC (SiSiC) | SSiC | NBSiC | R-SiC |

|---|---|---|---|---|

| Maks. Temp. pracy. | ≈1350−1380°C | ≈1650°C+ | ≈1400°C | ≈1650°C+ |

| Gęstość | 3,02−3,10 g/cm3 | 3,10−3,18 g/cm3 | 2,5−2,7 g/cm3 | 2,5−2,7 g/cm3 |

| Przewodność cieplna | 80−150 W/mK | 120−270 W/mK | 15−20 W/mK | 20−25 W/mK |

| Wytrzymałość na zginanie (RT) | 250−400 MPa | 400−550 MPa | 50−100 MPa | 30−60 MPa |

| Odporność na korozję | Dobra (z wyjątkiem silnych zasad) | Doskonały | Dobry | Dobry |

| Koszt względny | Średni | Wysoki | Niska-średnia | Średni |

| Kluczowa cecha | Złożone kształty, dobra wartość | Wysoka czystość, najlepsza wydajność | Dobra odporność na szok termiczny, opłacalny | Doskonała odporność na szok termiczny |

Aspekty projektowe dla produktów SiC:

Projektowanie części z myślą o wytwarzalności ma kluczowe znaczenie w przypadku pracy z twardymi, kruchymi materiałami, takimi jak węglik krzemu. Zły projekt może prowadzić do trudności produkcyjnych, zwiększonych kosztów lub przedwczesnej awarii.

- Ograniczenia geometrii i złożoność:

- Podczas gdy RBSiC pozwala na stosunkowo złożone kształty dzięki procesowi obróbki na zielono i infiltracji, SSiC często wymaga prostszych geometrii lub bardziej rozległego (i kosztownego) szlifowania diamentowego po spiekaniu.

- Unikaj ostrych narożników wewnętrznych; zamiast tego używaj promieni, aby zmniejszyć koncentrację naprężeń.

- Rozważ kąty pochylenia dla części prasowanych, aby ułatwić ich usuwanie z form.

- Grubość ścianki:

- Utrzymuj możliwie jednorodną grubość ścianek, aby zapewnić równomierne kurczenie się podczas spiekania i zmniejszyć naprężenia wewnętrzne.

- Określ minimalne i maksymalne grubości ścianek odpowiednie dla wybranego gatunku SiC i procesu produkcyjnego. Cienkie ścianki mogą być kruche, podczas gdy zbyt grube przekroje mogą być trudne do równomiernego spiekania.

- Punkty naprężeń:

- Zidentyfikuj obszary wysokich naprężeń mechanicznych lub termicznych w zastosowaniu i zaprojektuj je odpowiednio. Może to obejmować dodanie zaokrągleń, żeber lub wybór gatunku SiC o wyższej wytrzymałości.

- Rozważ, w jaki sposób komponent będzie montowany lub zintegrowany z większym zespołem, aby uniknąć indukowania naprężeń.

- Tolerancje:

- Zrozum osiągalne tolerancje dla różnych metod produkcji SiC. Tolerancje po spiekaniu są na ogół szersze niż te osiągalne przy szlifowaniu diamentowym. Określaj wąskie tolerancje tylko tam, gdzie jest to absolutnie konieczne, ponieważ ma to znaczący wpływ na koszty.

- Łączenie i montaż:

- Rozważ, w jaki sposób komponenty SiC będą łączone z innymi częściami (SiC-SiC lub SiC-metal). Lutowanie twarde, pasowanie na wcisk lub mocowanie mechaniczne to powszechne metody, z których każda wymaga specyficznych cech konstrukcyjnych.

Sicarb Tech, z zespołem krajowych, najwyższej klasy specjalistów specjalizujących się w produkcji na zamówienie produktów z węglika krzemu, zapewnia nieocenione wsparcie w zakresie projektowania. Ich wiedza specjalistyczna w zakresie technologii materiałowych, procesowych, projektowych, pomiarowych i ewaluacyjnych pozwala im prowadzić klientów przez te złożone rozważania, zapewniając, że końcowe niestandardowe podłoża SiC i komponenty spełniają zarówno wymagania dotyczące wydajności, jak i wytwarzalności. Rozumieją niuanse każdego gatunku SiC i mogą polecić optymalny wybór dla konkretnego zastosowania, od Płytki SiC o wysokiej czystości do wytrzymałych przemysłowych elementów konstrukcyjnych SiC.

Precyzyjna inżynieria: Tolerancje, wykończenie powierzchni i obróbka końcowa podłoży SiC

Osiągnięcie pożądanej wydajności z podłoża z węglika krzemu i komponentów często zależy od precyzyjnej kontroli wymiarów, odpowiedniego wykończenia powierzchni i niezbędnych obróbek po przetworzeniu. Węglik krzemu jest niezwykle twardym materiałem, co sprawia, że jego obróbka i wykańczanie są trudne i często kosztowne. Dlatego zrozumienie możliwości i ograniczeń ma kluczowe znaczenie zarówno dla inżynierów projektantów, jak i specjalistów ds. zaopatrzenia.

Tolerancja, wykończenie powierzchni i dokładność wymiarowa:

- Osiągalne Tolerancje:

- Tolerancje po spiekaniu: W przypadku komponentów używanych w stanie spiekania (bez szlifowania), typowe tolerancje wymiarowe dla RBSiC mogą wynosić od ±0,5% do ±1,5% wymiaru. Tolerancje SSiC po spiekaniu mogą być podobne lub nieco węższe, ale w dużej mierze zależą od złożoności i wielkości części. Są to ogólne wytyczne i mogą się znacznie różnić.

- Tolerancje szlifowania: Do zastosowań wymagających wysokiej precyzji stosuje się szlifowanie diamentowe. Dzięki precyzyjnemu szlifowaniu można uzyskać bardzo wąskie tolerancje, często w zakresie od ±0,005 mm do ±0,025 mm (±5 do 25 mikrometrów), a nawet węższe w przypadku specjalistycznych zastosowań, takich jak uchwyty do płytek półprzewodnikowych lub komponenty optyczne. Jednak intensywne szlifowanie znacznie zwiększa koszty.

- Niezbędne jest określenie tolerancji, które są rzeczywiście wymagane przez zastosowanie, aby uniknąć niepotrzebnych wydatków.

- Opcje Wykończenia Powierzchni:

- Powierzchnia po spiekaniu: Wykończenie powierzchni części SiC po spiekaniu zależy od metody produkcji i oprzyrządowania. Zasadniczo jest szorstkie niż powierzchnia szlifowana. Typowe wartości Ra (średnia chropowatość) mogą wynosić 1−5 µm dla RBSiC i 0,4−1,5 µm dla SSiC.

- Powierzchnia szlifowana: Szlifowanie diamentowe może wytworzyć znacznie gładsze powierzchnie. Wartości Ra mogą wynosić od 0,2 µm do 0,02 µm lub nawet mniej przy docieraniu i polerowaniu.

- Powierzchnie docierane i polerowane: W przypadku zastosowań takich jak podłoża luster SiC, płytek półprzewodnikowych lub wysokowydajnych uszczelnień mechanicznych, docieranie i polerowanie służą do uzyskania ultra gładkich powierzchni o niskim rozpraszaniu. Wartości Ra mogą mieścić się w zakresie nanometrów (np. <1 nm w przypadku polerowania optycznego).

- Wymagane wykończenie powierzchni jest w dużej mierze zależne od zastosowania. Bardziej chropowata powierzchnia może być dopuszczalna, a nawet pożądana w przypadku wyposażenia pieców (aby zapobiec przywieraniu), podczas gdy wykończenie na wysoki połysk ma kluczowe znaczenie w zastosowaniach optycznych lub półprzewodnikowych.

- Dokładność wymiarowa i stabilność:

- SiC wykazuje doskonałą stabilność wymiarową w czasie i temperaturze ze względu na niską rozszerzalność cieplną i wysoką sztywność. Dzięki temu nadaje się do precyzyjnych instrumentów i komponentów metrologicznych.

- Osiągnięcie wysokiej początkowej dokładności wymiarowej wymaga starannej kontroli procesu produkcyjnego, od przygotowania proszku po spiekanie i ostateczną obróbkę.

Potrzeby w zakresie obróbki po przetworzeniu dla podłoży i komponentów SiC:

Oprócz podstawowego kształtowania i spiekania, wiele zastosowań SiC wymaga dodatkowych etapów obróbki po przetworzeniu w celu zwiększenia wydajności, spełnienia określonych tolerancji lub poprawy trwałości.

- Szlifowanie:

- Jak wspomniano, szlifowanie diamentowe jest najpowszechniejszą metodą uzyskiwania wąskich tolerancji wymiarowych i ulepszonych wykończeń powierzchni na SiC. Obejmuje to szlifowanie powierzchni, szlifowanie cylindryczne i szlifowanie profili złożonych.

- Ze względu na twardość SiC, szlifowanie może być czasochłonne i wymaga specjalistycznego oprzyrządowania diamentowego i maszyn.

- Docieranie i polerowanie:

- Docieranie wykorzystuje zawiesiny ścierne do uzyskania bardzo płaskich powierzchni i drobnych wykończeń.

- Polerowanie, często z użyciem coraz drobniejszych ścierniw diamentowych, jest stosowane do tworzenia wysoce odblaskowych, ultra gładkich powierzchni w zastosowaniach optycznych lub do minimalizacji tarcia w uszczelnieniach mechanicznych. Jest to szczególnie ważne dla dostawców płytek SiC wytwarzania podłoży gotowych do epitaksji.

- Uszczelnianie (dla gatunków porowatych):

- Niektóre gatunki SiC, takie jak niektóre rodzaje R-SiC lub materiały częściowo spiekane, mogą mieć szczątkową porowatość. W przypadku zastosowań wymagających szczelności gazowej lub cieczowej, pory te mogą wymagać uszczelnienia.

- Uszczelnienie można uzyskać poprzez infiltrację szkłem lub poprzez nałożenie specjalnych powłok (np. SiC CVD lub uszczelniaczy polimerowych do zastosowań niskotemperaturowych).

- Powłoka:

- Powłoka CVD SiC: Nałożenie cienkiej warstwy ultra czystego SiC CVD może zwiększyć odporność na korozję, odporność na zużycie lub czystość podłoża wykonanego z innego gatunku SiC (np. powlekanie części RBSiC) lub nawet innego materiału, takiego jak grafit.

- Inne powłoki: W zależności od zastosowania mogą być nakładane inne powłoki (np. powłoki antyrefleksyjne do optyki, powłoki metaliczne do lutowania twardego).

- Profilowanie krawędzi i fazowanie:

- W przypadku zastosowań takich jak płytki półprzewodnikowe, precyzyjne profile krawędzi (np. TTV – całkowita zmienność grubości, ugięcie, kontrola wypaczeń) i fazowanie mają kluczowe znaczenie dla zapobiegania odpryskiwaniu i zapewnienia kompatybilności ze sprzętem do przetwarzania.

- Czyszczenie:

- W przypadku zastosowań o wysokiej czystości, zwłaszcza w przemyśle półprzewodnikowym, podłoża SiC przechodzą rygorystyczne procesy czyszczenia w celu usunięcia wszelkich zanieczyszczeń z produkcji i obsługi.

Wybór i zakres obróbki po przetworzeniu znacząco wpływają na ostateczny koszt i czas realizacji Niestandardowe produkty SiC. Sicarb Tech posiada zintegrowane możliwości procesowe, od materiałów po gotowe produkty, w tym zaawansowane technologie obróbki i wykańczania. Pozwala im to na oferowanie kompleksowego rozwiązania, spełniającego różnorodne potrzeby w zakresie dostosowywania precyzyjne komponenty SiC i zapewniając, że etapy obróbki po przetworzeniu są zoptymalizowane zarówno pod kątem wydajności, jak i opłacalności. Ich doświadczenie w zakresie pomiarów i oceny gwarantuje również, że produkt końcowy spełnia wszystkie określone tolerancje i charakterystyki powierzchni.

Pokonywanie wyzwań w produkcji i wdrażaniu podłoży SiC

Podczas gdy podłoża z węglika krzemu oferują bogactwo zalet, ich unikalne właściwości materiałowe stanowią również pewne wyzwania w produkcji i zastosowaniu. Zrozumienie tych potencjalnych przeszkód i wiedza, jak je łagodzić, ma kluczowe znaczenie dla pomyślnej implementacji, zapewniając, że inżynierowie i specjaliści ds. zaopatrzenia mogą z ufnością określać SiC dla swoich wymagających projektów.

Typowe wyzwania:

- Kruchość i odporność na pękanie:

- Wyzwanie: Podobnie jak większość zaawansowanych ceramik, SiC jest z natury kruchy. Oznacza to, że ma niską wytrzymałość na pękanie w porównaniu z metalami, co czyni go podatnym na katastrofalne uszkodzenia w wyniku uderzenia, koncentracji naprężeń lub istniejących wad (takich jak mikropęknięcia).

- Łagodzenie skutków:

- Optymalizacja projektu: Unikaj ostrych narożników i koncentratorów naprężeń; używaj dużych promieni i zaokrągleń. Projektuj z myślą o obciążeniach ściskających, jeśli to możliwe, ponieważ ceramika jest znacznie mocniejsza w ściskaniu niż w rozciąganiu.

- Wybór materiału: Niektóre gatunki SiC (np. te o specyficznych mikrostrukturach lub fazach wzmacniających, choć mniej powszechne w przypadku czystych podłoży SiC) mogą oferować nieznacznie poprawioną wytrzymałość. Jednak podstawowym podejściem jest projekt.

- Ostrożne obchodzenie się: Wdrażaj odpowiednie procedury obsługi podczas produkcji, montażu i konserwacji, aby zapobiec odpryskiwaniu lub uszkodzeniom udarowym.

- Testowanie dowodowe: W przypadku krytycznych zastosowań komponenty mogą być testowane w celu wyeliminowania części z krytycznymi wadami.

- Analiza metodą elementów skończonych (MES): Używaj MES podczas fazy projektowania, aby zidentyfikować obszary wysokich naprężeń i zoptymalizować geometrię.

- Złożoność i koszt obróbki:

- Wyzwanie: Ekstremalna twardość SiC sprawia, że jego obróbka jest bardzo trudna i czasochłonna. Tylko oprzyrządowanie diamentowe może skutecznie ciąć lub szlifować SiC, co prowadzi do wyższych kosztów obróbki i dłuższych czasów realizacji w porównaniu

- Łagodzenie skutków:

- Produkcja w kształcie zbliżonym do ostatecznego: Wykorzystuj procesy produkcyjne, które wytwarzają części jak najbliżej ostatecznego pożądanego kształtu (np. precyzyjne odlewanie dla RBSiC, zagęszczanie proszku dla SSiC), aby zminimalizować ilość materiału, który musi zostać usunięty przez szlifowanie.

- Optymalizacja Tolerancji: Określaj wąskie tolerancje i precyzyjne wykończenia powierzchni tylko tam, gdzie jest to absolutnie konieczne dla funkcjonalności.

- Zaawansowane techniki obróbki: Rozważ opcje takie jak obróbka wspomagana ultradźwiękami lub obróbka laserowa dla specyficznych cech, chociaż te również mają swoje własne implikacje kosztowe i złożoności.

- Ekspertyza dostawcy: Współpracuj z dostawcami, takimi jak Sicarb Tech, którzy mają bogate doświadczenie i zaawansowany sprzęt do obróbki ceramiki technicznej. Ich wiedza może prowadzić do bardziej wydajnych i opłacalnych rozwiązań obróbki.

- Wrażliwość na szok termiczny (w porównaniu z metalami):

- Wyzwanie: Chociaż SiC generalnie ma dobrą odporność na szok termiczny dla ceramiki (szczególnie R-SiC i niektóre gatunki SSiC ze względu na wysoką przewodność cieplną i umiarkowaną wytrzymałość), nadal może pękać, jeśli zostanie poddany ekstremalnie szybkim i gwałtownym zmianom temperatury, które wywołują wysokie naprężenia termiczne.

- Łagodzenie skutków:

- Wybór klasy: R-SiC jest często wybierany do zastosowań z ciężkimi cyklami termicznymi ze względu na swoją porowatą mikrostrukturę, która może zatrzymywać mikropęknięcia. Wysokiej czystości, gęsty SSiC o wysokiej przewodności cieplnej również dobrze się sprawdza.

- Projektowanie pod kątem zarządzania termicznego: Upewnij się, że projekty umożliwiają równomierne nagrzewanie i chłodzenie, jeśli to możliwe. Unikaj cech, które tworzą duże gradienty termiczne.

- Kontrolowane Procedury Operacyjne: Wdrażaj kontrolowane tempo narastania i schładzania w urządzeniach wysokotemperaturowych.

- Łączenie SiC z Innymi Materiałami (Szczególnie Metalami):

- Wyzwanie: Znacząca różnica w współczynniku rozszerzalności cieplnej (CTE) między SiC a większością metali może powodować wysokie naprężenia w połączeniu podczas zmian temperatury, potencjalnie prowadząc do uszkodzenia połączenia lub pęknięcia SiC.

- Łagodzenie skutków:

- Lutowanie twarde: Używaj aktywnych stopów lutowniczych i projektuj połączenia (np. z podatnymi warstwami pośrednimi lub specyficznymi geometrami połączeń), aby uwzględnić niedopasowanie CTE.

- Mocowanie mechaniczne: Projektuj połączenia mechaniczne, które pozwalają na pewien ruch różnicowy lub używaj podatnych uszczelek.

- Zgrzewanie dyfuzyjne: Dla niektórych zastosowań, łączenie dyfuzyjne może tworzyć mocne połączenia, ale wymaga starannego przygotowania powierzchni i obróbki.

- Warstwy pośrednie o stopniowanej charakterystyce: W niektórych zaawansowanych zastosowaniach, materiały funkcjonalnie gradientowe mogą być używane jako warstwy pośrednie do przejścia CTE.

- Koszt Surowców i Przetwarzania:

- Wyzwanie: Proszki SiC o wysokiej czystości i energochłonne procesy wymagane do spiekania lub osadzania z fazy gazowej sprawiają, że podłoża SiC i komponenty są generalnie droższe niż te wykonane z konwencjonalnych materiałów, takich jak tlenek glinu lub metale.

- Łagodzenie skutków:

- Dobór Gatunku Specyficznego dla Zastosowania: Nie przesadzaj. Wybierz najbardziej opłacalny gatunek SiC, który spełnia wszystkie wymagania dotyczące wydajności. Na przykład, RBSiC może być odpowiedni tam, gdzie nie jest potrzebna ultra-wysoka czystość lub odporność na korozję SSiC.

- Produkcja seryjna: Koszty mają tendencję do spadku wraz z wyższymi wolumenami produkcji ze względu na korzyści skali.

- Propozycja Długoterminowej Wartości: Skoncentruj się na całkowitym koszcie posiadania. Wydłużona żywotność, zmniejszone przestoje i ulepszona wydajność komponentów SiC często uzasadniają wyższą początkową inwestycję.

- Strategiczne zaopatrzenie: Współpraca z kompetentnym i pionowo zintegrowanym dostawcą może pomóc w zarządzaniu kosztami. SicSino, zlokalizowane w centrum SiC w Weifang, korzysta z ugruntowanego łańcucha dostaw i wydajności produkcyjnej regionu.

Rozumiejąc te wyzwania, producenci i użytkownicy końcowi mogą współpracować w celu opracowania solidnych rozwiązań. Sicarb Tech, opierając się na naukowych umiejętnościach Chińskiej Akademii Nauk i praktycznym doświadczeniu we wspieraniu ponad 10 lokalnych przedsiębiorstw, jest dobrze przygotowany, aby pomóc klientom w pokonywaniu tych złożoności. Oferują nie tylko produkcję części SiC na zamówienie , ale także transfer technologii dla klientów pragnących założyć własne wyspecjalizowane zakłady produkcyjne SiC, zapewniając pełną usługę projektu pod klucz. To głębokie zrozumienie całego cyklu życia, od materiału do ostatecznego zastosowania, jest nieocenione w pokonywaniu potencjalnych przeszkód.

Wybór partnera dla niestandardowych podłoży SiC: Kluczowe kwestie dla sukcesu

Wybór odpowiedniego dostawcy dla podłoży i komponentów z węglika krzemu na zamówienie jest krytyczną decyzją, która może znacząco wpłynąć na jakość, wydajność, koszt i terminową dostawę Twoich produktów. Dla menedżerów ds. zaopatrzenia, inżynierów i producentów OEM, ten wybór wykracza poza samą cenę; obejmuje ocenę możliwości technicznych dostawcy, wiedzy specjalistycznej w zakresie materiałów, systemów jakości i ogólnej niezawodności.

Jak Wybrać Właściwego Dostawcę SiC:

- Wiedza techniczna i znajomość materiałów:

- Zakres Gatunków SiC: Czy dostawca oferuje kompleksową gamę gatunków SiC (RBSiC, SSiC itp.) czy specjalizuje się w konkretnym gatunku, którego potrzebujesz? Czy potrafią jasno przedstawić zalety i wady każdego z nich dla Twojego zastosowania?

- Możliwości dostosowywania: Oceń ich zdolność do wytwarzania niestandardowych kształtów, rozmiarów i cech. Czy mają wewnętrzne wsparcie projektowe lub usługi inżynieryjne, które pomogą zoptymalizować Twój komponent pod kątem wytwarzalności i wydajności?

- Zrozumienie Zastosowań: Dobry dostawca powinien rozumieć wymagania Twojej branży (np. półprzewodniki, lotnictwo, przetwarzanie chemiczne) i jak właściwości SiC przekładają się na wydajność w tym kontekście.

- Możliwości Produkcyjne i Kontrola Jakości:

- Procesy Wewnętrzne: W jakim stopniu procesy produkcyjne (przygotowanie proszku, formowanie, spiekanie, obróbka skrawaniem, wykańczanie) są wykonywane wewnętrznie? Integracja pionowa może zapewnić lepszą kontrolę nad jakością i czasem realizacji.

- Umiejętności Obróbki i Wykańczania: Biorąc pod uwagę trudność obróbki SiC, zapytaj o ich możliwości szlifowania diamentowego, docierania i polerowania. Czy mogą osiągnąć wymagane tolerancje i wykończenia powierzchni?

- Systemy zarządzania jakością: Czy posiadają certyfikat ISO 9001 lub są zgodni z innymi odpowiednimi standardami jakości branżowej? Jakie są ich procedury inspekcji i testowania (np. kontrole wymiarów, weryfikacja właściwości materiału, wykrywanie wad)?

- Identyfikowalność: Czy mogą zapewnić identyfikowalność materiału w całym procesie produkcyjnym?

- Reputacja i Doświadczenie:

- Rekord trasy: Jak długo produkują komponenty SiC? Czy mogą dostarczyć studia przypadków lub referencje dla podobnych zastosowań lub klientów?

- Obecność w Branży: Czy są rozpoznawani w ceramika techniczna branży? Czy uczestniczą w konferencjach branżowych lub inicjatywach badawczych?

- Czynniki Kosztowe i Rozważania Dotyczące Czasu Realizacji:

- Transparentne Ceny: Niezawodny dostawca powinien zapewnić jasny podział czynników kosztowych. Kluczowe czynniki wpływające na cenę niestandardowe podłoża SiC obejmują:

- Gatunek materiału: Wysokiej czystości SSiC lub CVD-SiC będą droższe niż RBSiC lub NBSiC.

- Złożoność projektu: Złożone kształty, cienkie ścianki lub skomplikowane cechy zwiększają koszty oprzyrządowania i przetwarzania.

- Rozmiar komponentu: Większe części zużywają więcej materiału i mogą wymagać większego, bardziej specjalistycznego sprzętu do przetwarzania.

- 5715: Tolerancje i wykończenie powierzchni: Węższe tolerancje i drobniejsze wykończenia powierzchni wymagają bardziej rozległego (i kosztownego) szlifowania i polerowania diamentowego.

- Wielkość zamówienia: Większe serie produkcyjne zazwyczaj mają niższe koszty jednostkowe ze względu na korzyści skali w zakresie oprzyrządowania i konfiguracji.

- Obróbka końcowa: Wszelkie dodatkowe kroki, takie jak powlekanie, uszczelnianie lub specjalistyczne czyszczenie, zwiększą koszty.

- Czas realizacji: Czas realizacji dla niestandardowych komponentów SiC może być znaczny ze względu na złożone procesy produkcyjne.

- Prototypowanie: Czy mogą oferować usługi szybkiego prototypowania?

- Czasy Realizacji Produkcji: Uzyskaj realistyczne szacunki dla serii produkcyjnych i uwzględnij je w harmonogramach projektów.

- Czynniki Wpływające na Czas Realizacji: Dostępność surowców, aktualne zaległości produkcyjne, złożoność części i wymagania dotyczące wykończenia wpływają na czas realizacji.

- Transparentne Ceny: Niezawodny dostawca powinien zapewnić jasny podział czynników kosztowych. Kluczowe czynniki wpływające na cenę niestandardowe podłoża SiC obejmują:

- Komunikacja i wsparcie:

- Reakcja: Jak szybko odpowiadają na zapytania i zapewniają wsparcie techniczne?

- Zarządzanie Projektami: Czy przydzielają dedykowaną osobę kontaktową do Twojego projektu?

- Współpraca: Czy są gotowi do współpracy w celu rozwiązywania problemów projektowych lub optymalizacji Twojego komponentu?

Dlaczego Sicarb Tech się wyróżnia:

Sicarb Tech prezentuje przekonującą opcję dla firm poszukujących wysokiej jakości, Konkurencyjne cenowo niestandardowe komponenty z węglika krzemu w Chinach.

- Głębokie korzenie techniczne: Wspierany przez Chińską Akademię Nauk i zlokalizowany w Weifang, epicentrum chińskiego przemysłu SiC, SicSino posiada najwyższej klasy profesjonalny zespół. Ich wiedza obejmuje naukę o materiałach, inżynierię procesową, projektowanie i metrologię.

- Kompleksowe możliwości: Oferują zintegrowany proces od materiałów po gotowe produkty, obejmujący różnorodne potrzeby w zakresie dostosowywania. Obejmuje to pomoc w projektowaniu, doborze odpowiednich gatunków SiC (jak ich specjalistyczne RBSiC i SSiC) oraz zaawansowaną produkcję i wykańczanie.

- Zapewnienie Jakości i Dostaw: Wspierając ponad 10 lokalnych przedsiębiorstw swoimi technologiami, SicSino ma udokumentowane doświadczenie w dostarczaniu niezawodnej jakości. Ich pozycja w Chinese Academy of Sciences (Weifang) Innovation Park zapewnia dostęp do najnowocześniejszych badań i solidnego ekosystemu transferu technologii i komercjalizacji.

- Efektywność kosztowa: Wykorzystując wydajność przemysłową klastra Weifang SiC i ich zaawansowaną wiedzę technologiczną, SicSino dąży do zapewnienia wyższej jakości, konkurencyjnych cenowo rozwiązań.

- Usługi transferu technologii: Wyjątkowo, SicSino jest również zaangażowane w pomaganie klientom w zakładaniu własnych wyspecjalizowanych fabryk SiC. Oferują usługi projektów pod klucz, w tym projektowanie fabryk, zaopatrzenie w sprzęt, instalację, uruchomienie i produkcję próbną. To daje klientom możliwość niezawodnej transformacji technologii i gwarantowanego wskaźnika wejścia-wyjścia.

Poniższa tabela przedstawia kluczowe czynniki oceny dostawcy i sposób, w jaki SicSino je adresuje:

| Czynnik Oceny | Kluczowe Pytania dla Dostawcy | Podejście SicSino |

|---|---|---|

| Wiedza techniczna | Jakie gatunki SiC oferujecie? Czy możecie pomóc w projektowaniu? | Szeroka gama technologii (materiał, proces, projekt), zespół ekspertów z Chińskiej Akademii Nauk, wsparcie dla RBSiC, SSiC i innych. |

| Zdolności produkcyjne | Jakie są wasze procesy wewnętrzne? Możliwości obróbki? | Zintegrowany proces od materiałów po produkty, zaawansowana obróbka i wykańczanie. |

| Kontrola jakości | Jakie są wasze certyfikaty jakości i procedury testowania? | Skupienie na wysokiej jakości, niezawodnym zapewnieniu dostaw, technologiach pomiaru i oceny. |

| Koszt i czas realizacji | Czy możecie zapewnić przejrzyste ceny? Realistyczne czasy realizacji? | Dąży do konkurencyjnych cenowo komponentów, wydajności dzięki technologii i lokalizacji w centrum SiC. |

| Wsparcie i Partnerstwo | Jak radzicie sobie ze wsparciem technicznym i współpracą? | Krajowy, najwyższej klasy profesjonalny zespół, transfer technologii, pełne wsparcie projektu pod klucz dla konfiguracji fabryki. |

Wybór dostawcy to budowanie partnerstwa. Dla nabywców hurtowych, specjalistów ds. zaopatrzenia technicznego, producentów OEM i dystrybutorów poszukujących niezawodnego źródła niestandardowe podłoża SiC i komponentów, zwłaszcza tych, którzy chcą wykorzystać mocne strony chińskiego przemysłu zaawansowanej ceramiki, Sicarb Tech oferuje przekonującą mieszankę doskonałości technicznej, kompleksowej obsługi i potencjału strategicznego partnerstwa.

Często zadawane pytania (FAQ) dotyczące podłoży z węglika krzemu

Aby dodatkowo pomóc inżynierom, menedżerom ds. zaopatrzenia i nabywcom technicznym, oto odpowiedzi na niektóre często zadawane pytania dotyczące podłoża z węglika krzemu i niestandardowych komponentów SiC.

1. Jakie są podstawowe różnice między węglikiem krzemu wiązanym reakcyjnie (RBSiC/SiSiC) a spiekanym węglikiem krzemu (SSiC)?

Podstawowe różnice tkwią w ich produkcji, składzie i wynikających z tego właściwościach:

- RBSiC (SiSiC):

- Produkcja: Porowaty preform SiC + węgiel jest infiltrowany stopionym krzemem. Krzem reaguje z węglem, tworząc więcej SiC, wiążąc strukturę. Zazwyczaj zawiera 8-20% wolnego krzemu.

- Właściwości: Dobra wytrzymałość, dobra przewodność cieplna, doskonała odporność na zużycie i stosunkowo niższy koszt, szczególnie dla złożonych kształtów. Maksymalna temperatura pracy jest ograniczona przez temperaturę topnienia krzemu (≈1380∘C). Nie nadaje się do silnych zasad lub HF.

- Powszechne zastosowania: Wyposażenie pieców, części zużywające się, uszczelnienia mechaniczne, elementy konstrukcyjne, w których ekstremalna czystość lub odporność na korozję nie są głównym czynnikiem.

- SSiC (spiekany SiC):

- Produkcja: Drobny proszek SiC o wysokiej czystości jest mieszany z dodatkami do spiekania (takimi jak bor i węgiel) i spiekanie w bardzo wysokich temperaturach (>2000°C), aby uzyskać gęsty, jednofazowy materiał SiC (zazwyczaj >98% SiC).

- Właściwości: Wyższa wytrzymałość (szczególnie w podwyższonych temperaturach), doskonała odporność na korozję (nawet na silne kwasy i zasady), wyższa przewodność cieplna i wyższa czystość. Może pracować w wyższych temperaturach (>1650°C). Zazwyczaj droższe.

- Powszechne zastosowania: Sprzęt do przetwarzania półprzewodników (uchwyty, pierścienie), elementy pomp chemicznych, wysokowydajne uszczelnienia mechaniczne, łożyska i zastosowania wymagające ekstremalnej czystości oraz stabilności chemicznej/termicznej, takie jak podłoża SiC dla elektroniki mocy.

Sicarb Tech może pomóc w doborze najbardziej odpowiedniego gatunku, niezależnie od tego, czy jest to opłacalne rozwiązanie RBSiC, czy wysokowydajne podłoże SSiC, w oparciu o specyficzne wymagania aplikacji.

2. Jak koszt substratów z węglika krzemu wypada w porównaniu z innymi materiałami, takimi jak tlenek glinu lub krzem?

Generalnie, podłoża z węglika krzemu są droższe niż substraty z tlenku glinu (Al2O3) i standardowe płytki krzemowe (Si). Powody tego obejmują:

- Koszt surowca: Produkcja proszku SiC o wysokiej czystości jest droższa niż produkcja proszku tlenku glinu.

- Trudność przetwarzania: SiC wymaga znacznie wyższych temperatur do spiekania (>2000°C dla SSiC w porównaniu do ≈1600−1800°C dla tlenku glinu). Ekstremalna twardość SiC sprawia również, że obróbka (szlifowanie, polerowanie) jest znacznie trudniejsza i kosztowniejsza. Niezbędne są narzędzia diamentowe i specjalistyczny sprzęt.

- Zużycie energii: Procesy wysokotemperaturowe związane z produkcją SiC są energochłonne.

Jednak wyższy koszt początkowy SiC jest często uzasadniony jego doskonałą wydajnością w wymagających zastosowaniach:

- Dłuższą żywotność: Ze względu na wyjątkową odporność na zużycie, odporność na korozję i stabilność w wysokich temperaturach.

- Poprawa wydajności: Np. w elektronice mocy urządzenia SiC mają mniejsze straty. W piecach elementy grzejne SiC są bardziej wydajne.

- Umożliwianie technologii: W niektórych przypadkach SiC jest jedynym realnym materiałem, który może spełnić wymagania operacyjne (np. bardzo wysokie temperatury, agresywne środowiska chemiczne).

Biorąc pod uwagę przemysłowe komponenty SiC, analiza całkowitego kosztu posiadania (TCO) często wykazuje długoterminowe korzyści ekonomiczne pomimo wyższej inwestycji początkowej. SicSino stara się oferować konkurencyjne cenowo, niestandardowe komponenty SiC, wykorzystując swoją wiedzę techniczną i strategiczne położenie w chińskim centrum produkcyjnym SiC.

3. Jakie informacje muszę podać, aby otrzymać dokładną wycenę niestandardowych substratów lub komponentów z węglika krzemu?

Aby otrzymać najdokładniejszą wycenę i odpowiednie zalecenia techniczne od dostawcy, takiego jak Sicarb Tech, należy podać jak najwięcej szczegółowych informacji, w tym:

- Szczegółowe rysunki i specyfikacje:

- Jasne rysunki techniczne ze wszystkimi wymiarami, krytycznymi tolerancjami i cechami geometrycznymi (np. płaskość, równoległość, prostopadłość).

- Wymagane wykończenie powierzchni (np. wartość Ra, polerowane, spieczone).

- Wszelkie specyficzne wymagania dotyczące obróbki krawędzi lub fazowania.

- Gatunek materiału:

- Określ żądaną klasę SiC (np. RBSiC, SSiC, określony poziom czystości), jeśli jest znana.

- Jeśli nie masz pewności, szczegółowo opisz środowisko aplikacji, aby dostawca mógł polecić odpowiednią klasę.

- Szczegóły aplikacji:

- Temperatura pracy (maksymalna, typowa i warunki cykliczne).

- Środowisko chemiczne (np. narażenie na kwasy, zasady, stopione metale, określone gazy).

- Obciążenia mechaniczne (np. ciśnienie, naprężenia, warunki zużycia).

- Wymagania elektryczne (np. rezystywność, właściwości dielektryczne dla substratów w zastosowaniach elektronicznych).

- Ilość:

- Liczba sztuk wymaganych dla prototypów i serii produkcyjnych.

- Cena docelowa (jeśli dotyczy) i wymagany termin dostawy:

- Pomaga to dostawcy zrozumieć ograniczenia budżetowe i harmonogram.

- Wszelkie specjalne wymagania dotyczące testowania lub certyfikacji:

- Np. certyfikaty materiałowe, raporty z kontroli wymiarowej, badania nieniszczące.

Im bardziej kompleksowe informacje, tym lepiej Niestandardowe produkty SiC specjalista może zrozumieć Twoje potrzeby i zaoferować zoptymalizowane rozwiązanie. Sicarb Techma dedykowany zespół, który pomaga w zapytaniach, zapewniając zebranie wszystkich niezbędnych szczegółów w celu dostarczenia dokładnych wycen i wysokiej jakości, dostosowanych rozwiązań SiC.

Wniosek: Trwała wartość niestandardowego węglika krzemu w wymagających środowiskach

Podróż przez zawiłości podłoża z węglika krzemu ujawnia materiał o wyjątkowych możliwościach, unikalnie dostosowany do spełnienia stale rosnących wymagań współczesnego przemysłu. Od serca urządzeń półprzewodnikowych napędzających nasz cyfrowy świat po ognisty rdzeń pieców przemysłowych i precyzyjne komponenty w systemach lotniczych, SiC zapewnia wydajność tam, gdzie inne materiały zawodzą. Możliwość dostosowania tych substratów i komponentów dodatkowo zwiększa ich wartość, pozwalając inżynierom i projektantom na dostosowanie rozwiązań, które dokładnie odpowiadają specyficznym wyzwaniom ich zastosowania.

Wybór Niestandardowe rozwiązania SiC od kompetentnego i zdolnego dostawcy, takiego jak Sicarb Tech jest inwestycją w niezawodność, wydajność i trwałość. Ich głęboko zakorzeniona wiedza, wywodząca się z naukowej potęgi Chińskiej Akademii Nauk i pielęgnowana w tętniącym życiem centrum przemysłowym SiC w Weifang, pozycjonuje ich jako zaufanego partnera dla firm na całym świecie. Niezależnie od tego, czy potrzebujesz skomplikowanie zaprojektowanych technicznych podłoży ceramicznych, solidne przemysłowe komponenty SiC, a nawet pomocy w założeniu własnej wyspecjalizowanej linii produkcyjnej SiC, SicSino oferuje kompleksowy pakiet usług i wysokiej jakości produktów.

W miarę jak branże nadal przesuwają granice temperatury, ciśnienia, mocy i ekspozycji na chemikalia, rola zaawansowanych materiałów, takich jak węglik krzemu, będzie tylko rosła. Dla menedżerów ds. zaopatrzenia, nabywców technicznych i producentów OEM, zrozumienie korzyści i poruszanie się po kwestiach niestandardowe produkty z węglika krzemu jest kluczem do odblokowania nowych poziomów wydajności i innowacji w ich odpowiednich dziedzinach. Droga do doskonałych wyników przemysłowych jest często utorowana doskonałymi materiałami, a SiC niewątpliwie prowadzi prym.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.