Kompozyty węglika krzemu: Przyszłość wysokowydajnych zastosowań przemysłowych

Udział

W nieustannym dążeniu do materiałów, które wytrzymają ekstremalne warunki i zapewnią niezrównaną wydajność, kompozyty węglika krzemu (kompozyty SiC) pojawiły się jako przełomowe rozwiązanie w wielu wymagających branżach. Te zaawansowane materiały, opracowane przez połączenie węglika krzemu z innymi pierwiastkami lub fazami wzmacniającymi, oferują znaczny krok naprzód w stosunku do tradycyjnych monolitycznych ceramik, metali i stopów. Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych w sektorach takich jak półprzewodniki, przetwarzanie w wysokich temperaturach, lotnictwo, energetyka i produkcja przemysłowa, zrozumienie możliwości niestandardowych kompozytów SiC ma kluczowe znaczenie dla napędzania innowacji i osiągania doskonałych wyników operacyjnych. Ten wpis na blogu zagłębia się w świat kompozytów węglika krzemu, badając ich właściwości, zastosowania, kwestie projektowe oraz sposób wyboru odpowiedniego partnera dla swoich niestandardowych potrzeb, ze szczególnym uwzględnieniem wiedzy i oferty Sicarb Tech.

Wprowadzenie do kompozytów węglika krzemu: Nowa era wydajności materiałów

Węglik krzemu (SiC) w swojej monolitycznej postaci słynie z twardości, stabilności w wysokich temperaturach i odporności chemicznej. Jednak, podobnie jak wiele ceramik, może być z natury kruchy. Kompozyty węglika krzemu to materiały inżynieryjne, które wykorzystują wyjątkowe właściwości SiC, jednocześnie zwiększając jego wytrzymałość i dostosowując jego charakterystykę do konkretnych, wymagających zastosowań. Kompozyty te zazwyczaj składają się z matrycy węglika krzemu wzmocnionej włóknami, cząstkami lub wąsami innego materiału lub mogą obejmować różne formy SiC połączone w celu uzyskania efektów synergicznych.

Głównym celem tworzenia kompozytów SiC jest pokonanie kruchości monolitycznego SiC, poprawiając w ten sposób wytrzymałość na pękanie i niezawodność w warunkach naprężeń mechanicznych i termicznych. To sprawia, że są one niezbędne w środowiskach, w których elementy są narażone na wysokie temperatury, żrące chemikalia, ścieranie i znaczne obciążenia mechaniczne. Możliwość dostosowywania tych kompozytów – poprzez wybór określonych materiałów wzmacniających, dostosowanie składu matrycy i kontrolowanie procesu produkcyjnego – pozwala na tworzenie komponentów, które spełniają precyzyjne cele wydajnościowe. Ten poziom inżynierii kompozytów SiC na zamówienie ma zasadnicze znaczenie dla branż przesuwających granice technologii. Popyt na techniczne kompozyty ceramiczne takie jak SiC gwałtownie rośnie, ponieważ branże poszukują materiałów, które oferują trwałość i wydajność tam, gdzie konwencjonalne materiały zawodzą.

Różnorodne zastosowania kompozytów SiC na zamówienie

Unikalne połączenie właściwości oferowanych przez kompozyty węglika krzemu sprawia, że nadają się one do szerokiego zakresu wysokowartościowych zastosowań. Ich wszechstronność pozwala na dostosowane rozwiązania w różnych sektorach przemysłu, zapewniając znaczne korzyści w zakresie wydajności, efektywności i żywotności komponentów.

Oto spojrzenie na niektóre kluczowe branże i zastosowania:

- Przemysł lotniczy i obronny: Kompozyty SiC mają kluczowe znaczenie dla komponentów w silnikach odrzutowych, dyszach rakietowych, systemach ochrony termicznej dla statków kosmicznych i wysokowydajnych systemach hamulcowych. Ich lekkość, w połączeniu z wyjątkową wytrzymałością w wysokich temperaturach i odpornością na szok termiczny (kompozyty SiC do wysokich temperatur), sprawia, że są one idealne dla tych wymagających środowisk. Na przykład, kompozyty węglowo-węglikowe (C/SiC) są szeroko stosowane w tarczach hamulcowych samolotów ze względu na ich doskonałe właściwości tarcia i niskie wskaźniki zużycia w podwyższonych temperaturach.

- Produkcja półprzewodników: Przemysł półprzewodników wymaga materiałów o ekstremalnej czystości, stabilności wymiarowej i odporności na korozyjne środowiska plazmowe. Kompozyty SiC są wykorzystywane do komponentów do obsługi płytek, części do urządzeń do wytrawiania, susceptorów i komponentów komór. Ich zdolność do zachowania precyzji w wysokich temperaturach i w agresywnych środowiskach chemicznych zapewnia integralność i wydajność procesu. Kompozyt węglika krzemu na zamówienie komponenty są często projektowane zgodnie z konkretnymi geometriami sprzętu i wymaganiami procesowymi.

- Piece wysokotemperaturowe i obróbka cieplna: W piecach przemysłowych, piecach i zastosowaniach obróbki cieplnej, kompozyty SiC służą jako rury promieniujące, dysze palników, meble piecowe (belki, rolki, płyty) i rury ochronne termopar. Ich doskonała przewodność cieplna, wytrzymałość w wysokich temperaturach oraz odporność na utlenianie i pełzanie przyczyniają się do efektywności energetycznej i dłuższej żywotności komponentów pieca. Przemysłowe kompozyty SiC odgrywają kluczową rolę w poprawie produktywności tych procesów wysokotemperaturowych.

- Sektor energetyczny: Kompozyty SiC znajdują zastosowanie w elektrowniach jądrowych do wykładzin paliwowych i elementów konstrukcyjnych ze względu na ich odporność na promieniowanie i stabilność w wysokich temperaturach. W celu poprawy tolerancji na wypadki reaktorów jądrowych, kompozyty SiC/SiC są uważane za obiecujących kandydatów na wykładziny paliwowe i elementy konstrukcyjne rdzenia. Są one również badane pod kątem zastosowania w wymiennikach ciepła, reformatorach i komponentach do skoncentrowanych systemów energii słonecznej, gdzie występują wysokie temperatury i trudne warunki pracy.

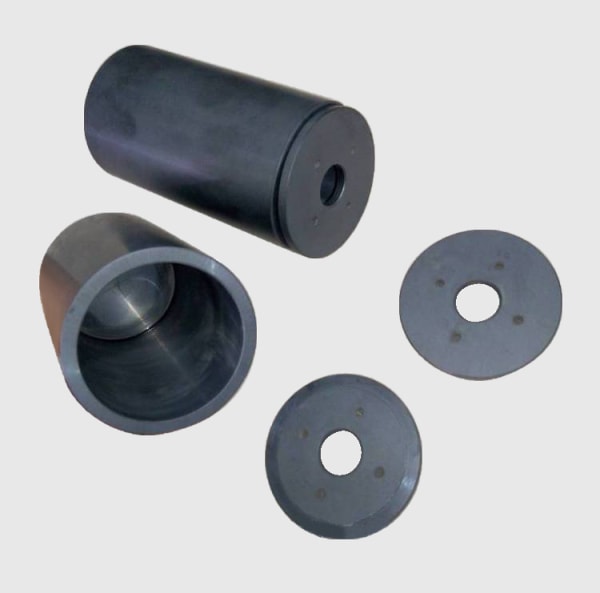

- Produkcja przemysłowa i części zużywające się: Ze względu na ich wyjątkową twardość i odporny na zużycie kompozyt SiC właściwości, materiały te są wykorzystywane do uszczelnień mechanicznych, elementów pomp (wałów, łożysk), dysz do mediów ściernych i narzędzi tnących. Ich odporność na ścieranie, erozję i atak chemiczny zapewnia długowieczność i zmniejsza przestoje w różnych procesach produkcyjnych.

Poniższa tabela przedstawia niektóre konkretne zastosowania i rodzaje kompozytów SiC często stosowane:

| Sektor przemysłu | Przykład zastosowania | Typowe rodzaje kompozytów SiC | Wykorzystywane kluczowe właściwości |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Tarcze hamulcowe samolotów | C/SiC | Wysoka przewodność cieplna, odporność na zużycie, wytrzymałość |

| Osłony turbin, Dysze | SiC/SiC (CMC) | Wytrzymałość w wysokich temperaturach, odporność na utlenianie | |

| Półprzewodnik | Uchwyty płytek, pierścienie krawędzi | CVD-SiC powlekany grafit, S-SiC | Wysoka czystość, stabilność termiczna, odporność na plazmę |

| Wysoka temperatura | Rury promieniujące, dysze palników | RBSC, S-SiC | Odporność na szok termiczny, wytrzymałość w wysokich temperaturach |

| Energia | Wykładziny paliwa jądrowego (eksperymentalne) | SiC/SiC (CMC) | Odporność na promieniowanie, stabilność w wysokiej temperaturze |

| Produkcja przemysłowa | Uszczelnienia mechaniczne, łożyska | S-SiC, RBSC | Odporność na zużycie, obojętność chemiczna, twardość |

Szerokie zastosowanie kompozytów SiC podkreśla ich znaczenie jako materiałów umożliwiających zaawansowane technologie. W miarę jak branże nadal wymagają wyższej wydajności i większej efektywności, rola niestandardowych rozwiązań kompozytów SiC będzie się tylko rozszerzać.

Uwalnianie wydajności: Zalety kompozytów węglika krzemu na zamówienie

Wybór niestandardowych kompozytów węglika krzemu do wymagających zastosowań oferuje bogactwo korzyści, które bezpośrednio przekładają się na poprawę wydajności, dłuższą żywotność komponentów i zwiększoną wydajność operacyjną. Materiały te to nie tylko stopniowe ulepszenia; stanowią one znaczącą zmianę w możliwościach w porównaniu z konwencjonalnymi materiałami, a nawet monolitycznym SiC w pewnych aspektach. Możliwość dostosowania tych kompozytów poprzez produkcję kompozytów SiC wiedza pozwala na zoptymalizowane rozwiązania dla konkretnych wyzwań przemysłowych.

Kluczowe zalety obejmują:

- Zwiększona wytrzymałość na pękanie: To chyba najważniejsza zaleta w stosunku do ceramiki monolitycznej. Poprzez włączenie faz wzmacniających (takich jak włókna lub wąsy) lub poprzez tworzenie specyficznych mikrostruktur, kompozyty SiC wykazują znacznie zwiększoną odporność na propagację pęknięć. Oznacza to, że są mniej podatne na katastrofalne uszkodzenia i mogą wytrzymać wyższe naprężenia mechaniczne i uderzenia. To sprawia, że są bardziej niezawodne w krytycznych zastosowaniach.

- Wyjątkowa wydajność w wysokiej temperaturze: Kompozyty SiC zachowują swoją wytrzymałość mechaniczną i integralność strukturalną w bardzo wysokich temperaturach (często przekraczających 1200∘C, a w niektórych przypadkach zbliżających się do 1600∘C lub wyższych, w zależności od konkretnego rodzaju kompozytu). Wykazują doskonałą odporność na pełzanie i odporność na szok termiczny, co ma kluczowe znaczenie dla zastosowań takich jak turbiny gazowe, wymienniki ciepła i elementy pieców.

- Doskonała odporność na zuży Węglik krzemu jest z natury jednym z najtwardszych dostępnych materiałów. Po sformułowaniu w kompozyt, ta twardość przekłada się na wyjątkową odporność na ścieranie, erozję i ścieranie ślizgowe. To sprawia, że odporne na zużycie kompozyty SiC idealne dla komponentów takich jak uszczelnienia, dysze, łożyska i części obsługujące ścierne zawiesiny.

- Doskonała obojętność chemiczna i odporność na korozję: Kompozyty SiC są wysoce odporne na szeroki zakres żrących chemikaliów, w tym mocne kwasy i zasady, nawet w podwyższonych temperaturach. Ta właściwość jest niezbędna w urządzeniach do przetwarzania chemicznego, produkcji półprzewodników (komory trawienia plazmowego) i innych środowiskach, w których obecne są agresywne media.

- Lekkie z wysokim stosunkiem sztywności do masy: W porównaniu z wieloma metalami wysokotemperaturowymi i superstopami, kompozyty SiC oferują mniejszą gęstość, zachowując jednocześnie wysoką sztywność i wytrzymałość. Jest to szczególnie korzystne w zastosowaniach lotniczych i motoryzacyjnych, gdzie redukcja masy ma kluczowe znaczenie dla efektywności paliwowej i wydajności.

- Dostosowywane właściwości termiczne: Przewodność cieplną kompozytów SiC można dostosować do potrzeb. Niektóre zastosowania wymagają wysokiej przewodności cieplnej do rozpraszania ciepła (np. radiatory, wymienniki ciepła), podczas gdy inne mogą potrzebować niższej przewodności cieplnej do izolacji. Skład i mikrostrukturę kompozytu można dostosować do tych specyficznych potrzeb zarządzania cieplnego.

- Stabilność wymiarowa: Kompozyty SiC wykazują niskie współczynniki rozszerzalności cieplnej i wysoką stabilność wymiarową w szerokim zakresie temperatur. Ma to kluczowe znaczenie dla precyzyjnych komponentów stosowanych w systemach optycznych, sprzęcie metrologicznym i narzędziach do przetwarzania półprzewodników.

- Dostosowanie do konkretnych potrzeb: Charakter „kompozytowy” oznacza, że materiały mogą być zaprojektowane. Sicarb Tech, na przykład, wykorzystuje swoje głębokie zrozumienie technologii produkcji SiC, aby pomóc przedsiębiorstwom w osiągnięciu określonych właściwości materiałowych i geometrii komponentów. Ta możliwość dostosowywania pozwala na optymalizację komponentów dla ich zamierzonego środowiska operacyjnego, czego nie można łatwo osiągnąć za pomocą gotowych materiałów.

Te zalety sprawiają, że niestandardowe kompozyty węglika krzemu preferowany wybór dla inżynierów i kierowników ds. zaopatrzenia, którzy chcą przekraczać granice wydajności i niezawodności w swoich branżach. Początkowa inwestycja w te zaawansowane materiały jest często kompensowana przez ich wydłużoną żywotność, zmniejszoną konserwację i umożliwienie bardziej wydajnych procesów.

Dostosowywanie doskonałości: Gatunki, projektowanie i produkcja kompozytów SiC

Wszechstronność kompozytów węglika krzemu wynika z szerokiej gamy dostępnych gatunków oraz zaawansowanych procesów projektowania i produkcji zaangażowanych w ich tworzenie. Zrozumienie tych aspektów ma kluczowe znaczenie dla wyboru lub opracowania optymalnego kompozytu SiC dla konkretnego zastosowania. produkcję kompozytów SiC to wysoce wyspecjalizowana dziedzina, wymagająca wiedzy z zakresu nauki o materiałach, przetwarzania ceramiki i precyzyjnej inżynierii.

Typowe rodzaje i gatunki kompozytów SiC:

Kompozyty SiC można

- Włókno węglowe wzmacniane węglikiem krzemu (C/SiC): Kompozyty te łączą wysoką wytrzymałość i niską gęstość włókien węglowych z doskonałymi właściwościami w wysokich temperaturach i odpornością na zużycie matrycy SiC. Znane są z wytrzymałości, odporności na szok termiczny i niekruchego zachowania podczas pękania. Zastosowania obejmują tarcze hamulcowe samolotów, gorące konstrukcje w przemyśle lotniczym i elementy cierne.

- Włókno węglikowe wzmacniane węglikiem krzemu (SiC/SiC): Często określane jako kompozyty ceramiczne (CMCs), kompozyty SiC/SiC stanowią szczyt wydajności w wysokich temperaturach. Składają się z włókien SiC osadzonych w matrycy SiC. Materiały te oferują wyjątkowe zachowanie wytrzymałości w temperaturach przekraczających 1200°C, doskonałą odporność na utlenianie i korozję oraz dobrą stabilność termiczną. Są głównymi kandydatami na elementy silników lotniczych nowej generacji, elementy reaktorów jądrowych i zaawansowane turbiny gazowe przemysłowe.

- Węglik krzemu wzmacniany cząstkami lub włóknami: W tych kompozytach cząstki lub włókna SiC są rozproszone w matrycy SiC (lub czasami w innej matrycy ceramicznej, a nawet metalowej, choć mniej powszechne podczas omawiania „kompozytów SiC” w kontekście CMCs). Dodanie tych elementów wzmacniających może poprawić twardość, odporność na zużycie, a czasem wytrzymałość.

- Węglik krzemu wiązany reakcyjnie (RBSC) lub węglik krzemu infiltrowany krzemem (SiSiC) ze wzmocnieniami: Chociaż RBSC/SiSiC jest technicznie kompozytem ze względu na obecność wolnego krzemu, dalsze ulepszenia można wprowadzić poprzez włączenie dodatkowych faz wzmacniających lub poprzez tworzenie specyficznych mikrostruktur. Są one szeroko stosowane ze względu na dobre właściwości mechaniczne, doskonałą odporność na zużycie i korozję oraz zdolność do tworzenia złożonych kształtów. Sicarb Tech posiada znaczną wiedzę w zakresie technologii RBSC.

- Warianty spiekanego węglika krzemu (S-SiC): Zaawansowane techniki spiekania mogą wytwarzać materiały SiC o dostosowanych mikrostrukturach, które można uznać za kompozytowe ze względu na ich wydajność, zwłaszcza gdy do zwiększenia wytrzymałości lub innych właściwości stosuje się specyficzne fazy granic ziaren lub dodatki.

Wybór gatunku kompozytu SiC zależy w dużej mierze od wymagań aplikacji, takich jak temperatura pracy, obciążenia mechaniczne, środowisko chemiczne i względy kosztowe.

Aspekty projektowe dla możliwości wytwarzania kompozytów SiC:

Projektowanie elementów z kompozytów SiC wymaga innego podejścia niż w przypadku metali lub monolitycznych ceramik. Kluczowe aspekty obejmują:

- Anizotropia: Kompozyty wzmacniane włóknami (takie jak C/SiC i SiC/SiC) często wykazują właściwości anizotropowe, co oznacza, że ich charakterystyki mechaniczne i termiczne różnią się w zależności od kierunku względem orientacji włókien. Należy to uwzględnić w projekcie, aby zapewnić wyrównanie naprężeń z najsilniejszymi kierunkami.

- Geometria i złożoność: Chociaż zaawansowane techniki produkcji pozwalają na uzyskanie złożonych kształtów, projektanci powinni wziąć pod uwagę ograniczenia i koszty związane z wytwarzaniem skomplikowanych części z kompozytów SiC. Prostsze geometrie są generalnie łatwiejsze i tańsze w produkcji. Jednak firmy takie jak Sicarb Tech specjalizują się w Niestandardowe komponenty SiC, współpracując z klientami w celu optymalizacji projektów pod kątem możliwości wytwarzania.

- Architektura wzmocnienia: W przypadku kompozytów wzmacnianych włóknami układanie włókien (np. jednokierunkowe, dwukierunkowe, tkanina tkana) znacząco wpływa na ostateczne właściwości. Proces projektowania musi określić optymalną architekturę wzmocnienia dla oczekiwanych ścieżek obciążenia.

- Łączenie i mocowanie: Kompozyty SiC mogą być trudne do połączenia z innymi materiałami, a nawet ze sobą. Aspekty projektowe powinny obejmować elementy do mocowania mechanicznego lub badać zaawansowane techniki łączenia, takie jak lutowanie twarde lub specjalne kleje, jeśli ma to zastosowanie.

- Stężenia stresu: Jak w przypadku każdego materiału, unikanie ostrych narożników i nagłych zmian grubości jest ważne, aby zminimalizować koncentrację naprężeń, które mogą być punktami inicjacji uszkodzenia, szczególnie w mniej wytrzymałych materiałach.

- Ograniczenia procesu produkcyjnego: Wybór procesu produkcyjnego (np. osadzanie z fazy gazowej (CVI), infiltracja polimeru i piroliza (PIP), infiltracja stopu (MI), spiekanie) wpłynie na zasady projektowania, osiągalne tolerancje i ostateczne właściwości materiału.

Procesy produkcyjne:

Typowe metody produkcji kompozytów SiC obejmują: * Osadzanie z fazy gazowej (CVI): Matryca SiC jest osadzana z prekursorów gazowych na porowatym preformie włókien. Proces ten może wytwarzać matryce SiC o wysokiej czystości i jest często stosowany w kompozytach SiC/SiC. * Infiltracja polimeru i piroliza (PIP): Preform jest infiltrowany prekursorem polimeru, który następnie jest pirolizowany (termicznie rozkładany) w celu utworzenia SiC. Zazwyczaj wymaganych jest wiele cykli infiltracji/pirolizy, aby uzyskać pożądaną gęstość. * Infiltracja stopu (MI): Stopiony krzem jest infiltrowany do porowatego preformu zawierającego węgiel i/lub SiC. Krzem reaguje z węglem, tworząc SiC in-situ (jak w RBSC/SiSiC). * Spiekanie ze wzmocnieniami: Proszki SiC zmieszane z fazami wzmacniającymi można konsolidować i zagęszczać za pomocą procesów spiekania.

Sicarb Tech, z głębokimi korzeniami we wprowadzaniu i wdrażaniu produkcji węglika krzemu technologii od 2015 roku, wspiera lokalne przedsiębiorstwa w mieście Weifang w Chinach – centrum produkcji SiC – w osiąganiu produkcji na dużą skalę i postępów technologicznych. Ich szeroka gama technologii, obejmująca materiały, procesy i projektowanie, pozwala im zaspokajać różnorodne potrzeby związane z dostosowywaniem przemysłowych kompozytów SiC.

Poniższa tabela przedstawia ogólne porównanie typowych rodzajów kompozytów SiC:

| Rodzaj kompozytu | Wzmocnienie | Typowa maks. temp. użytkowania (∘C) | Odporność na pękanie | Główne zalety | Typowe metody produkcji |

|---|---|---|---|---|---|

| C/SiC | Włókna węglowe | ∼1650 (w środowisku nieutleniającym) | Wysoki | Doskonała odporność na szok termiczny, tolerancja na uszkodzenia, lekkość | CVI, PIP, MI |

| SiC/SiC (CMC) | Włókna SiC | >1200 (do 1600+) | Umiarkowany do wysokiego | Ekstremalna stabilność temperaturowa, odporność na utlenianie, odporność na promieniowanie | CVI, PIP, Spiekanie |

| SiC wzmacniany cząstkami | Cząstki SiC | Zmienna (zależy od matrycy) | Niski do umiarkowanego | Zwiększona twardość, odporność na zużycie | Spiekanie, prasowanie na gorąco |

| RBSC/SiSiC | (Wewnętrzna faza Si) | ∼1350−1380 | Umiarkowany | Dobra wytrzymałość, odporność na zużycie, złożone kształty, opłacalność dla niektórych części | Infiltracja stopu |

Zrozumienie tych niuansów pozwala inżynierom i specjalistom ds. zaopatrzenia na skuteczną współpracę z ekspertami takimi jak Sicarb Tech w celu opracowania niestandardowych kompozytów węglika krzemu rozwiązań, które przesuwają granice wydajności.

Osiąganie precyzji: Tolerancje, wykończenie powierzchni i obróbka końcowa kompozytów SiC

Po uformowaniu elementu kompozytowego z węglika krzemu za pomocą podstawowych procesów produkcyjnych, uzyskanie wymaganej dokładności wymiarowej, wykończenia powierzchni i ulepszonych właściwości często wymaga skrupulatnych etapów obróbki końcowej. Właściwa twardość kompozytów SiC sprawia, że operacje te są trudne i specjalistyczne, ale są one krytyczne dla spełnienia rygorystycznych wymagań zastosowań o wysokiej wydajności. Dla nabywców technicznych i producentów OEM, zrozumienie możliwości w zakresie kontroli tolerancji części SiC i wykańczania powierzchni jest niezbędne przy określaniu inżynierii kompozytów SiC na zamówienie składniki.

Osiągalne tolerancje i dokładność wymiarowa:

Osiągalne tolerancje dla części kompozytowych SiC zależą od kilku czynników:

- Konkretny rodzaj kompozytu SiC (np. wzmacniany włóknami vs. wzmacniany cząstkami).

- Zastosowany podstawowy proces produkcyjny (CVI, PIP, MI, Spiekanie).

- Rozmiar i złożoność elementu.

- Zakres obróbki po procesie.

Ogólnie rzecz biorąc, kompozyty SiC wypalane lub przetwarzane mogą mieć tolerancje w zakresie od ±0,5% do ±1% wymiaru, a nawet szersze w przypadku bardzo dużych lub złożonych części. Jednak w przypadku zastosowań wymagających dużej precyzji, takich jak elementy wyposażenia półprzewodników, systemy naprowadzania lotniczego lub precyzyjne instrumenty metrologiczne, konieczne są znacznie węższe tolerancje.

Poprzez precyzyjne szlifowanie i docieranie można znacznie poprawić tolerancje. Na przykład:

- Standardowe tolerancje obróbki skrawaniem: ±0,025 mm do ±0,1 mm (±0,001″ do ±0,004″) są często osiągalne dla wymiarów krytycznych.

- Tolerancje wysokiej precyzji: W niektórych przypadkach, dzięki zaawansowanej obróbce i metrologii, można uzyskać tolerancje tak wąskie jak ±0,005 mm (±0,0002″) lub lepsze na mniejszych elementach lub określonych powierzchniach.

Dla projektantów kluczowe jest określanie tylko niezbędnych tolerancji, ponieważ zbyt ciasne, niekrytyczne tolerancje mogą znacznie zwiększyć koszty produkcji. Współpraca z doświadczonymi producentami kompozytów SiC, takimi jak Sicarb Tech, jest niezbędna do określenia praktycznych i opłacalnych schematów tolerancji. Ich wiedza w zakresie zintegrowanych procesów, od materiałów po produkty, pozwala im doradzać w zakresie osiągalnej precyzji dla różnych techniczne kompozyty ceramiczne.

Opcje Wykończenia Powierzchni:

Wykończenie powierzchni kompozytów SiC po wypaleniu może być stosunkowo szorstkie, szczególnie w przypadku materiałów przetwarzanych metodą CVI lub PIP. Wymagane wykończenie powierzchni zależy w dużej mierze od zastosowania:

- Zastosowania tribologiczne (uszczelnienia, łożyska): Wymagają bardzo gładkich powierzchni (niskie wartości Ra), aby zminimalizować tarcie i zużycie.

- Zastosowania optyczne (lustra): Wymagają wyjątkowo gładkich i polerowanych powierzchni.

- Przetwarzanie półprzewodników (uchwyty, pierścienie): Wymagają kontrolowanej chropowatości powierzchni i wysokiej czystości.

- Obsługa płynów (dysze, elementy pomp): Mogą wymagać gładkich powierzchni, aby zoptymalizować przepływ i zapobiec uwięzieniu cząstek.

Typowe wartości wykończenia powierzchni osiągalne w wyniku obróbki końcowej:

- Po wypaleniu: Ra=1 μm do 5 μm lub szorstkie.

- Szlifowane: Ra=0,2 μm do 0,8 μm.

- Docierane/Polerowane: Ra<0,1 μm, z ultra-gładkimi wykończeniami (Ra<0,02 μm) możliwymi w specjalistycznych zastosowaniach.

Potrzeby obróbki końcowej dla kompozytów SiC:

Ze względu na ich ekstremalną twardość, obróbka kompozytów SiC prawie wyłącznie wymaga narzędzi diamentowych i specjalistycznego sprzętu do szlifowania, docierania i polerowania. Typowe etapy obróbki końcowej obejmują:

- Szlifowanie Diamentowe: Jest to podstawowa metoda kształtowania elementów kompozytowych SiC i uzyskiwania dokładności wymiarowej. Różne techniki szlifowania (powierzchniowe, cylindryczne, bezkłowe) są stosowane w zależności od geometrii części.

- Docieranie i polerowanie: W przypadku zastosowań wymagających bardzo gładkich powierzchni oraz ścisłej płaskości lub równoległości, stosuje się docieranie z użyciem zawiesin diamentowych. Polerowanie może dodatkowo poprawić wykończenie powierzchni do jakości przypominającej lustro.

- Obróbka laserowa: Do wiercenia małych otworów, wycinania złożonych wzorów lub usuwania materiału w określonych miejscach, ablacja laserowa może być skuteczną, choć czasami wolniejszą, alternatywą lub uzupełnieniem obróbki mechanicznej. Oferuje ona przetwarzanie bezdotykowe, co może być korzystne w przypadku delikatnych lub złożonych części.

- Cięcie strumieniem wody: Cięcie strumieniem wody z materiałem ściernym może być stosowane do zgrubnego kształtowania lub cięcia płyt lub półfabrykatów z kompozytów SiC, szczególnie w przypadku grubszych przekrojów. Zazwyczaj nie zapewnia ono tak dokładnych tolerancji ani wykończenia powierzchni jak szlifowanie.

- Fazowanie krawędzi i zaokrąglanie: Aby usunąć ostre krawędzie, poprawić bezpieczeństwo obsługi i zmniejszyć koncentrację naprężeń, krawędzie są często fazowane lub zaokrąglane za pomocą narzędzi diamentowych.

- Czyszczenie i obróbka powierzchni: Po obróbce skrawaniem niezbędne są rygorystyczne procesy czyszczenia w celu usunięcia wszelkich zanieczyszczeń, pozostałości po obróbce skrawaniem lub cząstek diamentu, szczególnie w przypadku zastosowań o wysokiej czystości, takich jak elementy półprzewodnikowe.

- Powłoki i uszczelniacze:

- Powłoki ochronne: W przypadku niektórych kompozytów SiC, zwłaszcza C/SiC stosowanych w środowiskach utleniających w bardzo wysokich temperaturach, powłoka barierowa (EBC) lub powłoka chroniąca przed utlenianiem (np. powłoka SiC lub uszczelniacz szklano-ceramiczny) może być nakładana w celu wydłużenia żywotności.

- Powłoki funkcjonalne: Powłoki można nakładać w celu modyfikacji właściwości powierzchni, takich jak dalsze zwiększanie odporności na zużycie (np. węgiel diamentopodobny – DLC), poprawa biokompatybilności lub zmiana przewodnictwa elektrycznego.

- Uszczelnienie: Niektóre kompozyty SiC mogą mieć resztkową porowatość. Jeśli wymagana jest nieprzepuszczalność (np. do zatrzymywania płynów), może być konieczny etap uszczelniania za pomocą frit szklanych lub innych uszczelniaczy, chociaż może to ograniczyć maksymalną temperaturę roboczą. Kompozyty SiC o dużej gęstości, takie jak S-SiC lub dobrze infiltrowane RBSC, często nie wymagają uszczelniania.

Złożoność i koszt obróbki końcowej kompozytów SiC są istotnymi czynnikami w całkowitym koszcie komponentu. Dlatego projektowanie z myślą o minimalnej obróbce końcowej, o ile to możliwe, jest korzystne. Sicarb Tech, dzięki kompleksowemu ekosystemowi usług i koncentracji na niestandardowe części SiC, mogą zapewnić cenny wkład na etapie projektowania w celu optymalizacji zarówno wydajności, jak i wytwarzalności, w tym uwzględnienia obróbki końcowej.

Pokonywanie wyzwań we wdrażaniu kompozytów SiC

Chociaż kompozyty węglika krzemu oferują niezwykłe zalety, ich przyjęcie i wdrożenie nie jest pozbawione wyzwań. Zrozumienie tych potencjalnych przeszkód jest kluczowe dla inżynierów i menedżerów ds. zaopatrzenia, aby skutecznie zintegrować te zaawansowane materiały ze swoimi systemami i zastosowaniami. Łagodzenie tych wyzwań często wiąże się z ostrożnym projektowaniem, doborem odpowiedniej klasy kompozytu i ścisłą współpracą z doświadczonymi dostawcami.

Kluczowe wyzwania i strategie łagodzenia:

- Złożoność i koszt produkcji:

- Wyzwanie: Produkcja kompozytów SiC, zwłaszcza kompozytów wzmocnionych włóknami, takich jak SiC/SiC, obejmuje wieloetapowe, energochłonne procesy (np. CVI, PIP), które mogą być długotrwałe i kosztowne. Koszty surowców, zwłaszcza wysokiej jakości włókien SiC, również mogą być wysokie.

- Łagodzenie skutków:

- Projektowanie pod kątem możliwości produkcyjnych: Zoptymalizuj konstrukcję komponentów, aby w miarę możliwości uprościć produkcję, zmniejszając wymagania dotyczące obróbki skrawaniem i złożonego układania.

- Optymalizacja procesów: Współpracuj z dostawcami, którzy zainwestowali w zaawansowane technologie produkcyjne i optymalizację procesów, aby poprawić wydajność i obniżyć koszty. Sicarb Tech, wspierając lokalne przedsiębiorstwa w zakresie transferu technologii i ulepszeń procesów, przyczynia się do tworzenia przemysłowych kompozytów SiC były bardziej dostępne i konkurencyjne cenowo.

- Kwestie związane z wolumenem: Większe wolumeny produkcji mogą pomóc w amortyzacji kosztów rozwoju i oprzyrządowania.

- Produkcja w kształcie zbliżonym do ostatecznego: Wykorzystanie procesów, które wytwarzają komponenty bliższe ich ostatecznym wymiarom, zmniejsza potrzebę rozległej i kosztownej obróbki końcowej.

- Trudność obróbki skrawaniem:

- Wyzwanie: Ekstremalna twardość kompozytów SiC sprawia, że ich obróbka jest bardzo trudna i czasochłonna. Wymaga to specjalistycznego oprzyrządowania diamentowego, sztywnego oprzyrządowania i doświadczonych operatorów, co zwiększa całkowity koszt komponentu i czas realizacji.

- Łagodzenie skutków:

- Minimalizacja obróbki skrawaniem: Projektuj części tak, aby były jak najbliżej kształtu netto, jak to możliwe, z pierwotnego procesu formowania.

- Zaawansowane techniki obróbki: Stosuj nietradycyjne metody obróbki skrawaniem, takie jak obróbka laserowa lub EDM (obróbka elektroerozyjna, dla niektórych przewodzących gatunków SiC lub kompozytów) dla określonych cech, w przypadku których konwencjonalna obróbka skrawaniem jest niepraktyczna.

- Ekspertyza dostawcy: Współpracuj z dostawcami, którzy wykazali się doświadczeniem i specjalistycznym sprzętem do obróbki skrawaniem techniczne kompozyty ceramiczne.

- Kruchość i odporność na uszkodzenia (w porównaniu z metalami):

- Wyzwanie: Chociaż znacznie wytrzymalsze niż monolitowe ceramiki, kompozyty SiC są nadal bardziej kruche niż większość metali. Mogą nie wykazywać tego samego stopnia odkształcenia plastycznego przed pęknięciem, a odporność na uderzenia może być problemem w niektórych zastosowaniach.

- Łagodzenie skutków:

- Właściwy dobór kompozytu: Kompozyty SiC wzmocnione włóknami (C/SiC, SiC/SiC) są specjalnie zaprojektowane z myślą o zwiększonej wytrzymałości i „łagodnym” (niekatastrofalnym) trybie uszkodzenia.

- Uwagi dotyczące projektu: Zawieraj elementy, takie jak zaokrąglone narożniki, unikaj koncentratorów naprężeń i projektuj ścieżki obciążenia, które minimalizują naprężenia rozciągające na elementach ceramicznych.

- Środki ochronne: W środowiskach o wysokim ryzyku uderzenia, jeśli to możliwe, rozważ zaprojektowanie obudów ochronnych lub warstw pochłaniających uderzenia.

- Łączenie i Integracja:

- Wyzwanie: Łączenie kompozytów SiC ze sobą lub z innymi materiałami (szczególnie metalami) może być trudne ze względu na różnice w współczynnikach rozszerzalności cieplnej i charakter chemiczny ceramiki.

- Łagodzenie skutków:

- Mocowanie mechaniczne: W razie potrzeby zaprojektuj połączenia śrubowe lub zaciskowe, stosując zgodne warstwy pośrednie, aby uwzględnić niedopasowanie CTE.

- Klejenie: Można stosować specjalistyczne kleje wysokotemperaturowe, ale należy wziąć pod uwagę ich ograniczenia temperaturowe.

- Lutowanie/spawanie: Dostępne są zaawansowane techniki, takie jak lutowanie aktywnym metalem lub łączenie w fazie przejściowej cieczy, ale wymagają one specjalistycznej wiedzy i starannej kontroli.

- Zintegrowana konstrukcja: Jeśli to możliwe, zaprojektuj większe, monolitowe konstrukcje kompozytowe, aby zmniejszyć liczbę połączeń.

- Zarządzanie szokiem termicznym:

- Wyzwanie: Chociaż ogólnie dobre, szybkie i ekstremalne wahania temperatury mogą nadal powodować szok termiczny i potencjalne pękanie w niektórych kompozytach SiC, zwłaszcza jeśli występują znaczne wady wewnętrzne lub koncentracje naprężeń.

- Łagodzenie skutków:

- Wybór materiału: Wybierz gatunki specjalnie zaprojektowane z myślą o wysokiej odporności na szok termiczny (np. niektóre gatunki RBSiC lub kompozyty wzmocnione włóknami).

- Stopniowe nagrzewanie/chłodzenie: Jeśli to możliwe, zastosuj kontrolowane tempo nagrzewania i chłodzenia w cyklach roboczych.

- Projektowanie dla gradientów termicznych: Projektuj komponenty tak, aby zminimalizować ostre gradienty termiczne.

- Charakterystyka i badania nieniszczące (NDE):

- Wyzwanie: Zapewnienie jakości i integralności elementów kompozytowych SiC może być bardziej złożone niż w przypadku metali. Wady wewnętrzne, takie jak porowatość, rozwarstwienia lub uszkodzenia włókien, mogą być trudne do wykrycia.

- Łagodzenie skutków:

- Zaawansowane techniki NDE: Wykorzystuj metody takie jak tomografia komputerowa rentgenowska (CT), badania ultradźwiękowe (skan C) i termografia do kontroli komponentów.

- Systemy jakości dostawców: Współpracuj z dostawcami, którzy mają solidne procedury kontroli jakości i możliwości NDE zintegrowane z ich produkcję kompozytów SiC procesami.

Poniższa tabela podsumowuje typowe wyzwania i potencjalne podejścia:

| Wyzwanie | Główne obszary wpływu | Potencjalne podejścia łagodzące |

|---|---|---|

| Wysoki koszt produkcji | Ogólny budżet projektu, ROI | Optymalizacja projektu, wydajność procesów, produkcja wolumenowa, kształtowanie bliskie kształtowi netto, partnerstwo z opłacalnymi centrami, takimi jak miasto Weifang. |

| Trudna obróbka skrawaniem | Koszt komponentu, czas realizacji, tolerancje | Minimalizacja obróbki skrawaniem przez projekt, zaawansowane techniki obróbki skrawaniem (laser, EDM), eksperci od obróbki skrawaniem. |

| Kruchość/Odporność na uszkodzenia | Niezawodność, odporność na uderzenia | Używaj gatunków wzmocnionych włóknami (C/SiC, SiC/SiC), staranne projektowanie w celu uniknięcia koncentratorów naprężeń, środki ochronne. |

| Łączenie i integracja systemu | Złożoność projektu, montaż | Mocowanie mechaniczne, specjalistyczne kleje, zaawansowane lutowanie, zintegrowana konstrukcja monolitowa. |

| Wrażliwość na szok termiczny | Żywotność komponentu w temperaturach cyklicznych | Wybierz gatunki odporne na szok termiczny, kontrolowane tempo nagrzewania/chłodzenia, zaprojektuj, aby zminimalizować gradienty termiczne. |

| NDE i zapewnienie jakości | Niezawodność, wykrywanie wad | Zaawansowane NDE (CT, skan C, termografia), solidne systemy zarządzania jakością dostawców. |

Pokonanie tych wyzwań wymaga holistycznego podejścia, począwszy od doboru materiału i projektu, aż po produkcję i zapewnienie jakości. Sicarb Tech pozycjonuje się jako kluczowy partner w tej podróży, nie tylko zapewniając dostęp do wysokiej jakości, konkurencyjnych cenowo Niestandardowe komponenty z węglika krzemu z Chin, ale także oferując usługi transferu technologii. Ta unikalna zdolność oznacza, że mogą pomóc klientom w zakładaniu własnych wyspecjalizowanych zakładów produkcyjnych SiC, zapewniając głębokie zrozumienie i kontrolę nad całym procesem, tym samym łagodząc wiele z tych nieodłącznych wyzwań.

Partnerstwo dla sukcesu: Wybór dostawcy kompozytów SiC i zrozumienie czynników kosztowych

Wybór odpowiedniego dostawcy dla niestandardowych kompozytów węglika krzemu potrzeby jest krytyczną decyzją, która znacząco wpływa na sukces projektu, jakość komponentów i ogólną opłacalność. Biorąc pod uwagę specjalistyczny charakter produkcję kompozytów SiC i wymagające zastosowania, do których służą te materiały, dokładna ocena potencjalnych partnerów jest niezbędna. Ponadto zrozumienie kluczowych czynników kosztowych i czasu realizacji umożliwi specjalistom ds. zaopatrzenia i inżynierom podejmowanie świadomych decyzji i skuteczne zarządzanie budżetami.

Jak wybrać odpowiedniego dostawcę kompozytów SiC:

Oceniając potencjalnych dostawców dla techniczne kompozyty ceramiczne, należy wziąć pod uwagę następujące czynniki:

- Wiedza techniczna i doświadczenie:

- Czy dostawca ma udokumentowane doświadczenie z konkretnym rodzajem kompozytu SiC, którego potrzebujesz (np. C/SiC, SiC/SiC, RBSC)?

- Czy posiadają dogłębną wiedzę z zakresu materiałoznawstwa, projektowania kompozytów i procesów produkcyjnych?

- Czy mogą zapewnić wsparcie inżynieryjne i współpracować przy projektowaniu z myślą o wytwarzaniu?

- Opcje materiałowe i możliwości dostosowywania:

- Czy dostawca oferuje gamę gatunków kompozytów SiC, czy też może opracować niestandardowe formuły w celu spełnienia określonych celów wydajnościowych?

- Jak elastyczni są w dostosowywaniu się do unikalnych geometrii, rozmiarów i złożonych projektów?

- Sicarb Techna przykład, wyróżnia się w tym obszarze. Wykorzystując solidne zdolności naukowe i technologiczne Chińskiej Akademii Nauk, posiadają szeroki wachlarz technologii — materiałowych, procesowych, projektowych, pomiarowych i ewaluacyjnych — umożliwiających im sprostanie różnorodnym niestandardowe części SiC potrzeby.

- Możliwości Produkcyjne i Kontrola Jakości:

- Jakie procesy produkcyjne stosują (CVI, PIP, MI, spiekanie itp.)? Czy są one zgodne z wymaganiami dotyczącymi komponentów?

- Jakie są ich możliwości w zakresie precyzyjnej obróbki skrawaniem i obróbki końcowej (szlifowanie, docieranie, powlekanie)?

- Czy mają wdrożone solidne systemy zarządzania jakością (np. certyfikat ISO 9001)? Jakich technik NDE używają?

- Lokalizacja i Niezawodność Łańcucha Dostaw:

- Gdzie znajdują się ich zakłady produkcyjne? Miasto Weifang w Chinach, na przykład, jest głównym ośrodkiem produkcji węglika krzemu, z ponad 40 przedsiębiorstwami, które odpowiadają za ponad 80% całkowitej produkcji SiC w Chinach. Sicarb Tech odgrywa kluczową rolę w tym regionie od 2015 roku, wspierając postęp technologiczny.

- Czy mogą zapewnić niezawodne dostawy surowców i spójną produkcję?

- Jaki jest ich typowy czas realizacji i terminowość dostaw? Sicarb Tech kładzie nacisk na niezawodną jakość i zapewnienie dostaw w Chinach.

- Opłacalność i wartość:

- Chociaż koszt jest czynnikiem, należy go zrównoważyć z jakością, niezawodnością i wsparciem technicznym.

- Czy mogą zaoferować konkurencyjne ceny dla wymaganych specyfikacji i wolumenu?

- Sicarb Tech ma na celu dostarczanie wysokiej jakości, konkurencyjnych cenowo niestandardowych komponentów z węglika krzemu z Chin, wykorzystując istniejącą bazę przemysłową i ich wsparcie technologiczne dla lokalnych przedsiębiorstw.

- Transfer technologii i potencjał partnerstwa:

- Dla firm, które chcą zinternalizować produkcję lub wymagają głębokiej współpracy technologicznej, warto rozważyć dostawców takich jak Sicarb Tech. Oferują oni unikalną propozycję: Transfer technologii dla profesjonalnej produkcji węglika krzemu, w tym usługi pod klucz dla projektów, takie jak projektowanie fabryk, zaopatrzenie w sprzęt, instalacja, uruchomienie i produkcja próbna. Umożliwia to klientom budowę własnych wyspecjalizowanych zakładów produkcyjnych produktów SiC.

- Obsługa klienta i komunikacja:

- Czy odpowiadają na zapytania i są przejrzyści w komunikacji?

- Czy mogą dostarczyć referencje lub studia przypadków podobnych projektów?

Czynniki kosztowe i kwestie czasu realizacji dla kompozytów SiC:

| Czynnik kosztu/czas | Wpływ | Aspekty związane z zamówieniami |

|---|---|---|

| Gatunek materiału i czystość | Surowce o wysokiej czystości (np. specjalistyczne włókna SiC do CMCs) są drogie. Złożone kompozycje kompozytowe zwiększają koszty. | Określ minimalny gatunek i czystość niezbędną do zastosowania. Nadmierne specyfikowanie zwiększa koszty. |

| Złożoność komponentów | Złożone geometrie, cienkie ścianki i skomplikowane cechy wewnętrzne zwiększają koszty oprzyrządowania, trudności produkcyjne i wskaźniki złomu. | Uprość konstrukcję, jeśli to możliwe. Omów możliwość wytwarzania z dostawcą na wczesnym etapie fazy projektowej. |

| Rozmiar komponentu | Większe komponenty wymagają więcej materiału, większego sprzętu przetwórczego i potencjalnie dłuższego czasu przetwarzania. | Rozważ, czy komponent może być wykonany w mniejszych, łączonych sekcjach, jeśli jest bardzo duży, chociaż łączenie zwiększa złożoność. |

| Tolerancje i wykończenie powierzchni | Węższe tolerancje i drobniejsze wykończenia powierzchni wymagają bardziej rozległej i precyzyjnej obróbki (szlifowanie diamentowe, docieranie), co jest kosztowne. | Określ tylko tolerancje i wykończenia naprawdę wymagane przez funkcję części. |

| Wielkość produkcji | Niskie wolumeny wiążą się z wyższymi kosztami jednostkowymi ze względu na koszty konfiguracji, oprzyrządowania i rozwoju. Wyższe wolumeny pozwalają na korzyści skali. | Konsoliduj zamówienia, jeśli to możliwe. Omów rabaty cenowe dla różnych poziomów wolumenu. |

| Proces produkcji | Niektóre procesy (np. CVI dla SiC/SiC) są z natury bardziej czasochłonne i kapitałochłonne niż inne (np. RBSC). | Zrozum implikacje różnych dróg produkcyjnych dla kosztów i czasu realizacji dla konkretnego rodzaju kompozytu. |

| Potrzeby w zakresie obróbki końcowej | Rozległa obróbka skrawaniem, powłoki lub inne specjalistyczne zabiegi zwiększają koszty i czas. | Zaprojektuj, aby zminimalizować obróbkę końcową. Oceń, czy powłoki są niezbędne, czy też dobór materiału może zapewnić pożądane właściwości. |

| Testowanie i certyfikacja | Rygorystyczne testy, NDE i określone certyfikaty zwiększają koszty i mogą wydłużyć czas realizacji. | Jasno określ wymagania dotyczące testów. Niektóre standardowe testy mogą być uwzględnione przez dostawcę. |

| Lokalizacja dostawcy i logistyka | Koszty wysyłki, cła importowe/eksportowe (jeśli dotyczy) i ogólna złożoność łańcucha dostaw mogą wpływać na ostateczny koszt i dostawę. | Uwzględnij całkowity koszt docelowy. Niezawodna logistyka jest kluczem do dotrzymania terminów projektu. |

Koszt i czas realizacji dla niestandardowe kompozyty węglika krzemu może się znacznie różnić w zależności od kilku czynników:

Dlaczego Sicarb Tech jest godnym uwagi partnerem:

Sicarb Tech, będący częścią Parku Innowacji (Weifang) Chińskiej Akademii Nauk i wspierany przez Narodowe Centrum Transferu Technologii Chińskiej Akademii Nauk, wyróżnia się dzięki swojej unikalnej pozycji. Nie są oni tylko dostawcą, ale również promotorem technologii.

- Dogłębna wiedza specjalistyczna: Posiadanie krajowego, najwyższej klasy profesjonalnego zespołu specjalizującego się w niestandardowej produkcji SiC.

- Wsparcie technologiczne: Pomoc ponad 10 lokalnym przedsiębiorstwom w zakresie ich technologii, prezentując szeroki wachlarz możliwości od materiałów po gotowe produkty.

- Rozwiązania konkurencyjne cenowo: Oferowanie wyższej jakości, konkurencyjnych cenowo niestandardowych komponentów SiC poprzez wykorzystanie centrum produkcyjnego Weifang SiC.

- Unikalne usługi transferu technologii: Zapewnianie rozwiązań „pod klucz” dla klientów, którzy chcą założyć własne zakłady produkcyjne SiC, zapewniając skuteczne inwestycje i niezawodną transformację technologiczną.

Wybór dostawcy takiego jak Sicarb Tech oznacza partnerstwo z organizacją, która posiada dogłębne zrozumienie branży SiC, od podstawowych badań i rozwoju po produkcję na dużą skalę i współpracę międzynarodową. Może to być szczególnie cenne dla producentów OEM i nabywców technicznych poszukujących długoterminowych, niezawodnych źródeł zaawansowanych przemysłowych kompozytów SiC.

Często zadawane pytania (FAQ) dotyczące kompozytów węglika krzemu

P1: Jaka jest podstawowa różnica między monolitowym węglikiem krzemu a kompozytami węglika krzemu? O1: Podstawowa różnica polega na wytrzymałości na pękanie i sposobie uszkodzenia. Monolitowy węglik krzemu (jak S-SiC lub RBSC bez określonych strategii wzmacniania) jest bardzo twardy i mocny, ale może być kruchy, co oznacza, że może pęknąć nagle pod wpływem uderzenia lub dużego naprężenia. Kompozyty węglika krzemu, takie jak C/SiC (włókno węglowe wzmocnione SiC) lub SiC/SiC (włókno SiC wzmocnione SiC), zawierają fazę wzmacniającą (włókna, wąsy lub specyficzne konstrukcje mikrostrukturalne) w matrycy SiC. To wzmocnienie pomaga odchylać lub zatrzymywać pęknięcia, znacznie zwiększając wytrzymałość na pękanie i prowadząc do bardziej odpornego na uszkodzenia, mniej katastrofalnego uszkodzenia. Zasadniczo kompozyty są zaprojektowane tak, aby były mocniejsze i bardziej niezawodne w wymagających warunkach mechanicznych i termicznych.

P2: Czy kompozyty węglika krzemu są znacznie droższe niż tradycyjne SiC lub stopy o wysokiej wydajności? A2: Ogólnie rzecz biorąc, niestandardowe kompozyty węglika krzemu, w szczególności zaawansowane CMCs, takie jak SiC/SiC, mogą mieć wyższy koszt początkowy w porównaniu z monolitycznymi klasami SiC lub wieloma wysokowydajnymi stopami metali. Wynika to z kosztu specjalistycznych surowców (np. włókien SiC o wysokiej czystości), złożonych i często długotrwałych procesów produkcyjnych (takich jak CVI lub PIP) oraz trudnego charakteru obróbki tych twardych materiałów. Jednak wyższy koszt początkowy można często uzasadnić: * Doskonała wydajność: Umożliwienie pracy w wyższych temperaturach lub w bardziej korozyjnych środowiskach, w których metale uległyby awarii. * Dłuższa żywotność: Ze względu na lepszą odporność na zużycie, odporność na korozję i stabilność termiczną. * Zmniejszony czas przestoju i konserwacja: Prowadzi do niższych kosztów cyklu życia. * Oszczędność wagi: Zwłaszcza w lotnictwie, prowadząc do oszczędności paliwa. W zastosowaniach, w których standardowe SiC lub stopy spełniają wymagania, kompozyty mogą nie być opłacalne. Ale w ekstremalnych warunkach, w których wydajność jest najważniejsza, kompozyty SiC oferują wartość, która przewyższa początkową inwestycję. Firmy takie jak Sicarb Tech pracują nad zapewnieniem większej ilości konkurencyjnych cenowo niestandardowych komponentów z węglika krzemu poprzez wykorzystanie węzłów przemysłowych i zaawansowanych technologii.

P3: Jakie są typowe czasy realizacji niestandardowych komponentów kompozytowych z węglika krzemu? A3: Czasy realizacji dla inżynierii kompozytów SiC na zamówienie komponentów mogą się znacznie różnić, od kilku tygodni do wielu miesięcy, w zależności od kilku czynników: * Złożoność części: Proste geometrie będą miały zazwyczaj krótsze czasy realizacji niż skomplikowane projekty. * Rodzaj kompozytu SiC: Niektóre procesy produkcyjne (np. CVI dla gęstego SiC/SiC) są z natury powolne. RBSC lub części spiekane mogą być szybsze. * Dostępność surowców: Specjalistyczne włókna lub proszki mogą mieć własne czasy realizacji. * Wymagania dotyczące oprzyrządowania: Jeśli potrzebne są nowe formy lub niestandardowe oprzyrządowanie, wydłuży to początkowy czas realizacji. * Wielkość produkcji: Małe, jednorazowe prototypy mogą zająć więcej czasu w przeliczeniu na jednostkę niż większe serie produkcyjne po ustaleniu procesu. * Wymagania dotyczące obróbki końcowej: Rozległa obróbka skrawaniem, szlifowanie lub powlekanie wydłuży czas realizacji. * Aktualna wydajność dostawcy: Zaległości u producenta mogą również wpływać na dostawę. Zawsze najlepiej jest omówić konkretne wymagania dotyczące czasu realizacji z dostawcą, takim jak Sicarb Tech, na wczesnym etapie projektu. Mogą oni dostarczyć dokładniejsze szacunki w oparciu o projekt komponentu, wybór materiału i harmonogram produkcji. Dostarczenie szczegółowych specyfikacji i rysunków z góry pomoże w uzyskaniu szybszej i bardziej precyzyjnej wyceny i oszacowania czasu realizacji.

Wnioski: Wykorzystanie mocy kompozytów węglika krzemu na zamówienie

Kompozyty węglika krzemu stoją na czele nauki o materiałach, oferując niezwykłe połączenie właściwości, które otwierają nowe poziomy wydajności w najbardziej wymagających środowiskach przemysłowych. Od upalnego żaru silników lotniczych i pieców przemysłowych po agresywne środowiska chemiczne przetwarzania półprzewodników i wymagające warunki zużycia w produkcji, niestandardowe kompozyty SiC zapewniają rozwiązania tam, gdzie konwencjonalne materiały zawodzą. Ich zwiększona wytrzymałość na pękanie, wyjątkowa stabilność w wysokich temperaturach, doskonała odporność na zużycie i konfigurowalne właściwości sprawiają, że są one niezbędne dla innowacji i wydajności.

Droga do pomyślnego wdrożenia tych zaawansowanych materiałów obejmuje staranne rozważenie projektu, gatunków materiałów, procesów produkcyjnych i wymagań dotyczących obróbki końcowej. Nawigacja po potencjalnych wyzwaniach, takich jak koszty, złożoność obróbki skrawaniem i integracja, wymaga wiedzy i ścisłej współpracy z kompetentnymi dostawcami.

Organizacje takie jak Sicarb Tech odgrywają kluczową rolę w tym krajobrazie. Usytuowany w mieście Weifang, w sercu chińskiego przemysłu SiC, i wspierany przez potężne możliwości badawcze Chińskiej Akademii Nauk, SicSino nie tylko zapewnia dostęp do wysokiej jakości, konkurencyjnych cenowo Niestandardowe komponenty z węglika krzemu , ale także oferuje unikalną ścieżkę transferu technologii i tworzenia specjalistycznych zakładów produkcyjnych. To zaangażowanie zarówno w dostarczanie zaawansowanych materiałów, jak i wzmacnianie pozycji klientów poprzez wiedzę produkcyjną podkreśla przyszłościowe podejście do przyspieszenia globalnego przyjęcia technologii SiC.

Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych, przyjęcie kompozytów węglika krzemu oznacza inwestycję w trwałość, niezawodność i przyszłość zastosowań o wysokiej wydajności. Współpracując z doświadczonymi i zaawansowanymi technologicznie dostawcami, branże mogą wykorzystać pełny potencjał tych niezwykłych materiałów, napędzając postęp i osiągając niezrównaną doskonałość operacyjną.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.