Spiekany węglik krzemu: Szczyt wydajności w ekstremalnych środowiskach przemysłowych

Udział

W nieustannym poszukiwaniu materiałów, które wytrzymają najtrudniejsze warunki przemysłowe, spiekany węglik krzemu (HPSiC) wyłania się jako lider. Ten zaawansowany materiał ceramiczny został zaprojektowany z myślą o wyjątkowej wydajności tam, gdzie inne materiały zawodzą, co czyni go niezbędnym w wielu wymagających sektorach. Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych w takich dziedzinach, jak półprzewodniki, przetwarzanie w wysokich temperaturach, lotnictwo, energetyka i produkcja przemysłowa, zrozumienie możliwości HPSiC ma kluczowe znaczenie dla napędzania innowacji i doskonałości operacyjnej. Ten wpis na blogu zagłębia się w świat niestandardowych produktów ze spiekanego węglika krzemu, badając ich zastosowania, zalety, zawiłości projektowe oraz sposób pozyskiwania wysokiej jakości komponentów, ze szczególnym uwzględnieniem wiedzy dostępnej za pośrednictwem Sicarb Tech.

Wprowadzenie: Odkrywanie mocy spiekanego węglika krzemu w wymagających branżach

Spiekany węglik krzemu (HPSiC) reprezentuje wyższą klasę węglika krzemu, ceramiki technicznej znanej z niezwykłej twardości, stabilności w wysokich temperaturach i obojętności chemicznej. To, co wyróżnia HPSiC, to proces produkcji. Drobny proszek węglika krzemu, zwykle submikronowy alfa-SiC, miesza się z nieutleniającymi dodatkami do spiekania (np. bor i węgiel lub związki na bazie glinu). Następnie tę mieszaninę poddaje się jednocześnie wysokim temperaturom (często przekraczającym $2000^\\circ C$) i wysokiemu ciśnieniu mechanicznemu (zazwyczaj 20−50 MPa) w atmosferze obojętnej lub próżni, zwykle w matrycach grafitowych.

Ten unikalny proces zagęszczania minimalizuje porowatość, co skutkuje materiałem praktycznie w pełni zagęszczonym (zazwyczaj >98-99% gęstości teoretycznej). Wynikiem jest wariant węglika krzemu o znacznie ulepszonych właściwościach mechanicznych, w tym wyższej wytrzymałości, twardości i odporności na zużycie, w porównaniu z innymi formami, takimi jak węglik krzemu wiązany reakcyjnie lub spiekany (bez ciśnienia). Te cechy sprawiają, że komponenty HPSiC są niezbędne w zastosowaniach wymagających ekstremalnego zużycia, wysokich naprężeń termicznych i środowisk korozyjnych, przesuwając granice wydajności w wysoko cenionych zastosowaniach przemysłowych. Dla firm poszukujących techniczny ceramikazaopatrzenia, HPSiC oferuje solidne rozwiązanie dla ich najbardziej wymagających potrzeb operacyjnych.

Kluczowe zastosowania przemysłowe: gdzie spiekany węglik krzemu przoduje

Wyjątkowe właściwości spiekanego węglika krzemu sprawiają, że jest on materiałem z wyboru w szerokim zakresie krytycznych zastosowań w różnych branżach. Jego zdolność do zachowania integralności strukturalnej i wydajności w trudnych warunkach przekłada się na dłuższą żywotność, krótsze przestoje i większą wydajność.

- Przemysł lotniczy i obronny: HPSiC jest wykorzystywany do komponentów, które wymagają niskiej wagi i wysokiej wydajności w ekstremalnych temperaturach. Zastosowania obejmują:

- Dysze do systemów napędu rakietowego: Odporność na ekstremalne wstrząsy termiczne i siły erozyjne.

- Krawędzie natarcia i powierzchnie sterowania dla pojazdów hipersonicznych: Wymagające wysokiej przewodności cieplnej i odporności na utlenianie.

- Lekkie systemy opancerzenia (ochrona balistyczna): Jego wysoka twardość i wytrzymałość na ściskanie sprawiają, że jest skuteczny w płytach ceramicznych do ochrony personelu i pojazdów.

- Łożyska i elementy zużywalne w mechanizmach lotniczych: Oferujące niskie tarcie i wysoką odporność na zużycie w krytycznych ruchomych częściach.

- Produkcja półprzewodników: Czystość, sztywność i stabilność termiczna HPSiC są niezbędne do produkcji wysokiej jakości płytek półprzewodnikowych.

- Uchwyty i susceptory do wafli: Zapewnienie równomiernego rozkładu temperatury i stabilności wymiarowej podczas przetwarzania.

- Pierścienie ogniskujące, płyty dystrybucji gazu i elementy komory: Odporność na agresywne środowiska plazmowe i utrzymanie czystości.

- Precyzyjne kołki i prowadnice wyrównujące: Zapewnienie dokładności w zautomatyzowanych systemach obsługi.

- Przetwarzanie w wysokich temperaturach i piece: Doskonała odporność HPSiC na wstrząsy termiczne i wytrzymałość w podwyższonych temperaturach są nieocenione.

- Dysze palnikowe i rury promieniujące: Do pieców przemysłowych, oferujące długą żywotność w strefach korozyjnych i wysokiej temperaturze.

- Wyposażenie i podpory pieców: Utrzymanie wytrzymałości i kształtu pod dużym obciążeniem w wysokich temperaturach.

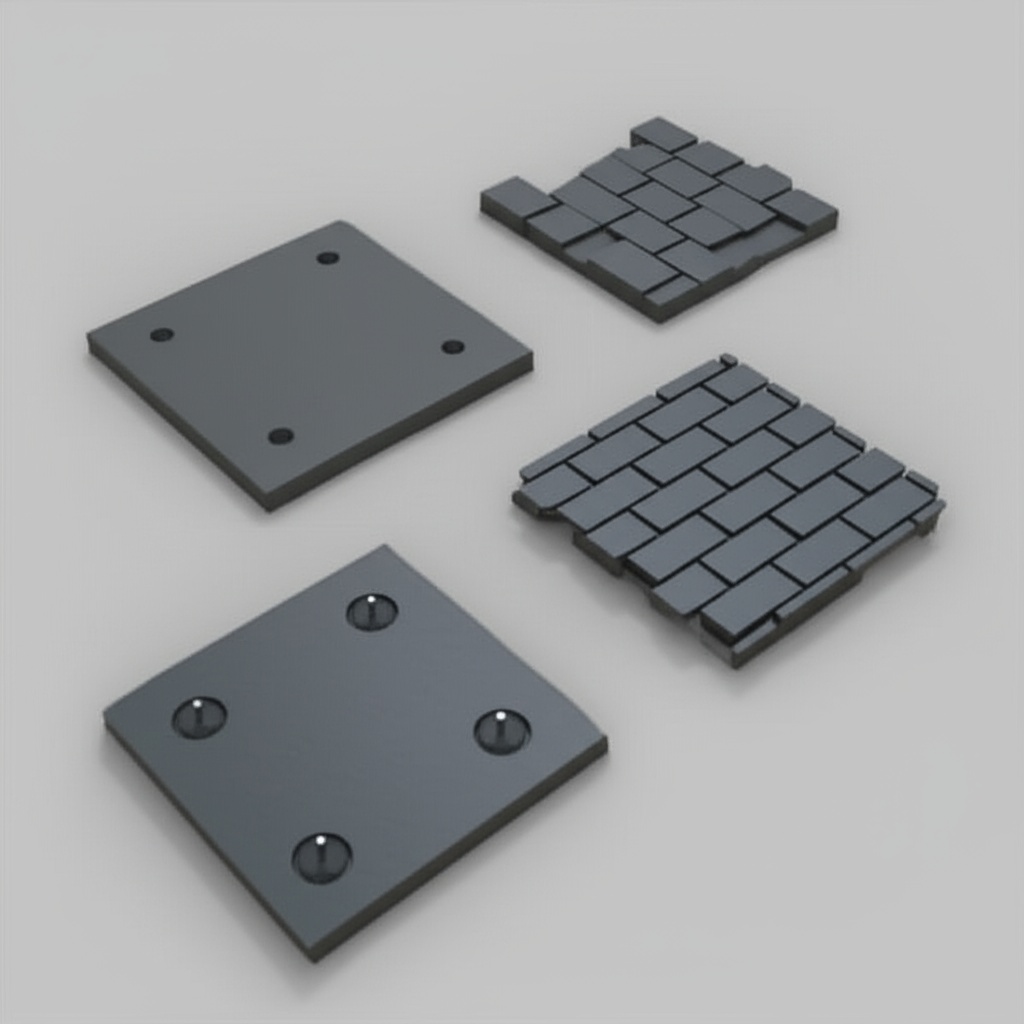

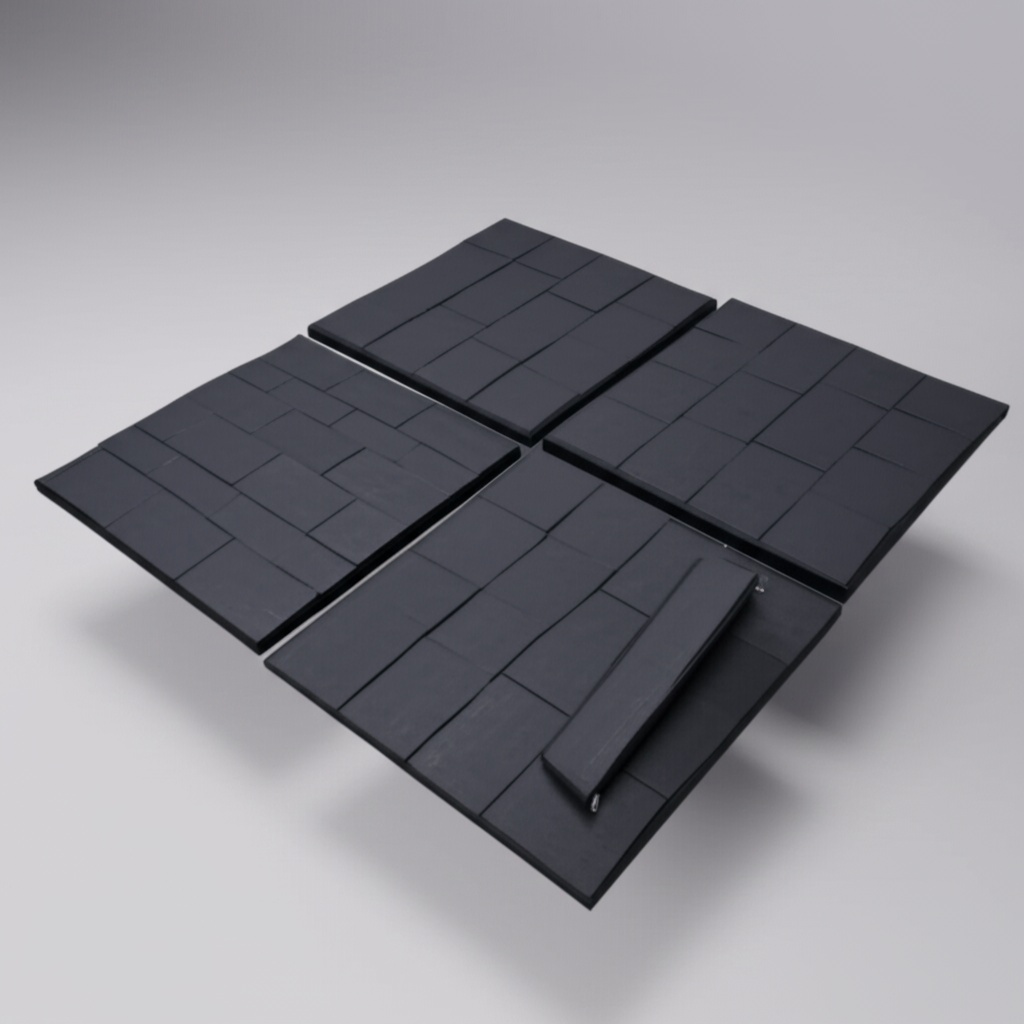

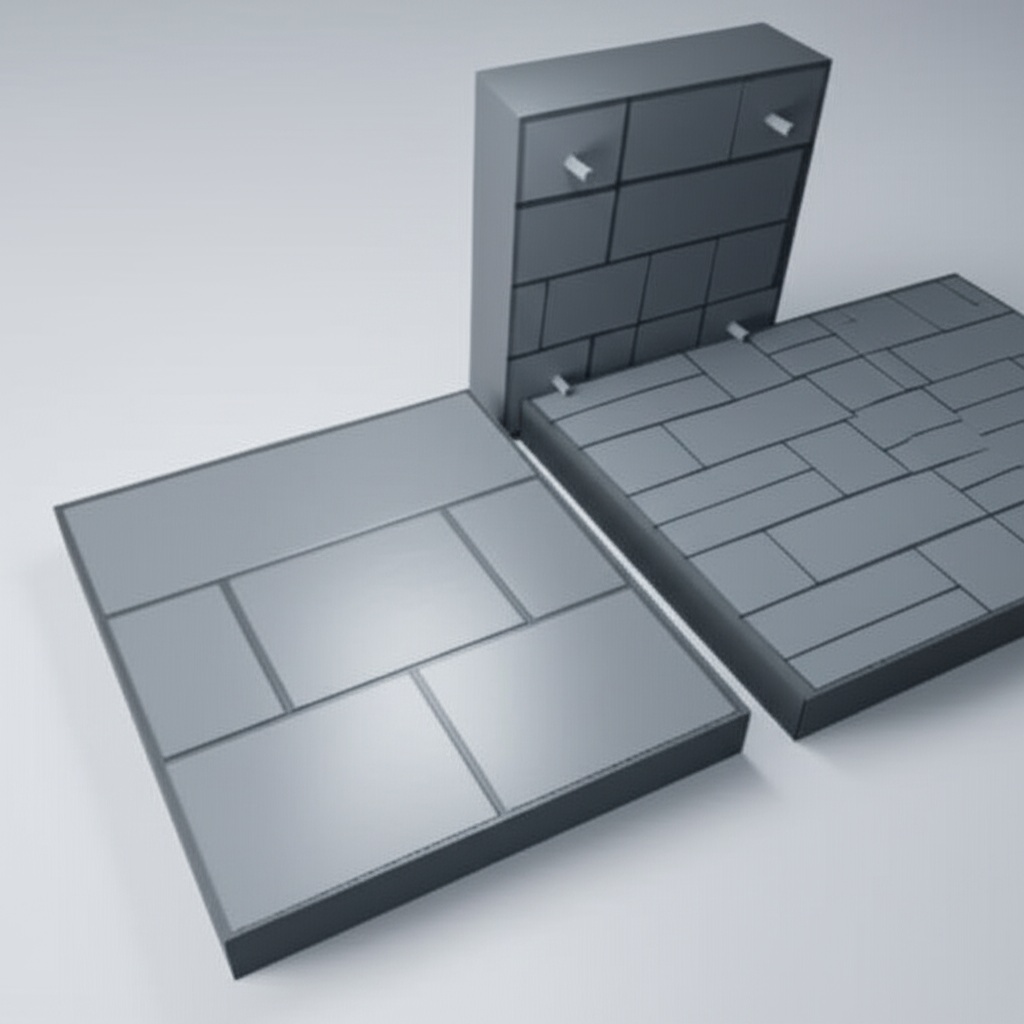

- Tygle i pojemniki na stopione metale (nieżelazne): Odporność na atak chemiczny i cykle termiczne. Przeglądaj nasze przykłady produktów aby uzyskać wizualne zrozumienie.

- Sektor energetyczny: Od wytwarzania energii po ropę i gaz, komponenty HPSiC przyczyniają się do niezawodności i wydajności.

- Uszczelnienia i łożyska w pompach do agresywnych mediów: Obsługa płynów korozyjnych i wysokich ciśnień.

- Komponenty do wymienników ciepła i rekuperatorów: Optymalizacja odzysku energii w procesach wysokotemperaturowych.

- Elementy zużywalne w urządzeniach wiertniczych i poszukiwawczych: Odporność na zużycie ścierne w trudnych warunkach w otworach.

- Produkcja przemysłowa i części zużywające się: Ekstremalna twardość i odporność na zużycie HPSiC znacznie wydłużają żywotność komponentów w wymagających procesach produkcyjnych.

- Uszczelnienia mechaniczne i elementy pomp: Do przetwarzania chemicznego, oferujące doskonałą odporność na zużycie i korozję.

- Dysze do piaskowania i elementy śrutowania: Utrzymanie geometrii otworu dla spójnej wydajności.

- Media szlifierskie i wykładziny odporne na zużycie: W zastosowaniach do przetwarzania materiałów i górnictwa.

- Komponenty precyzyjnej metrologii: Takie jak płytki wzorcowe i kowadła, ze względu na ich stabilność wymiarową i odporność na zużycie.

Poniżej znajduje się tabela przedstawiająca niektóre kluczowe zastosowania i właściwości HPSiC, które sprawiają, że jest on odpowiedni:

| Sektor przemysłu | Typowe komponenty HPSiC | Kluczowe właściwości HPSiC wykorzystywane |

|---|---|---|

| Przemysł lotniczy i obronny | Dysze, zbroja, łożyska | Wysoka twardość, wytrzymałość w wysokiej temperaturze, odporność na wstrząsy termiczne |

| Przetwarzanie półprzewodników | Uchwyty do płytek, pierścienie ogniskujące, części komory | Wysoka czystość, sztywność, stabilność termiczna, odporność na plazmę |

| Piece wysokotemperaturowe | Dysze palnikowe, wyposażenie pieca, tygle | Wytrzymałość w wysokiej temperaturze, odporność na wstrząsy termiczne, odporność na pełzanie |

| Energia | Uszczelnienia, łożyska, elementy wymiennika ciepła | Odporność na zużycie, odporność na korozję, przewodność cieplna |

| Produkcja przemysłowa | Uszczelnienia mechaniczne, dysze do piaskowania, wykładziny odporne na zużycie | Ekstremalna twardość, odporność na zużycie, obojętność chemiczna |

Zapotrzebowanie na produkcja niestandardowa HPSiC jest napędzana potrzebą komponentów dostosowanych do tych specyficznych, często unikalnych, wyzwań operacyjnych.

Niezrównane zalety niestandardowego spiekanego węglika krzemu

Wybór Spiekany węglik krzemu do wymagających zastosowań oferuje wiele zalet, szczególnie gdy komponenty są dostosowane do precyzyjnych specyfikacji. Sam proces prasowania na gorąco nadaje materiałowi doskonałe właściwości, a dostosowanie ich do specyficznych potrzeb operacyjnych dodatkowo zwiększa ich wartość.

- Wyjątkowa gęstość i niska porowatość: Prasowanie na gorąco osiąga gęstość bliską teoretycznej (zazwyczaj >99%), znacznie zmniejszając porowatość. Prowadzi to do:

- Zwiększona wytrzymałość mechaniczna: Wyższa wytrzymałość na zginanie i odporność na pękanie w porównaniu z innymi typami SiC.

- Ulepszona odporność na zużycie: Gęsta powierzchnia jest bardziej odporna na ścieranie, erozję i tarcie.

- Większa odporność chemiczna: Zmniejszone ścieżki dla czynników korozyjnych, które mogą wnikać i degradować materiał.

- Doskonała twardość i odporność na zużycie: HPSiC jest jednym z najtwardszych dostępnych komercyjnie materiałów, ustępując jedynie diamentowi i węglikowi boru. Powoduje to:

- Wydłużona żywotność komponentów: Szczególnie w zastosowaniach obejmujących cząstki ścierne lub kontakt ślizgowy.

- Zmniejszona konserwacja i przestoje: Mniej wymian i napraw potrzebnych dla krytycznych części.

- Spójna wydajność: Komponenty zachowują swoje krytyczne wymiary i wykończenie powierzchni przez dłuższy czas.

- Doskonała wydajność w wysokich temperaturach: HPSiC zachowuje swoją wytrzymałość i integralność strukturalną w bardzo wysokich temperaturach (do $1650^\\circ C$ lub wyższych w atmosferach nieutleniających).

- Wysoka przewodność cieplna: Umożliwia wydajne odprowadzanie ciepła, co ma kluczowe znaczenie w zastosowaniach takich jak radiatory lub sprzęt do przetwarzania półprzewodników.

- Dobra odporność na szok termiczny: Może wytrzymać szybkie zmiany temperatury bez pękania, co jest niezbędne w przypadku elementów pieców i zastosowań lotniczych.

- Niska rozszerzalność cieplna: Zapewnia stabilność wymiarową w szerokim zakresie temperatur.

- Wyjątkowa obojętność chemiczna: HPSiC wykazuje doskonałą odporność na szeroki zakres kwasów, zasad i stopionych metali.

- Przydatność do środowisk korozyjnych: Idealny do przetwarzania chemicznego, ropy i gazu oraz obsługi agresywnych

- Zastosowania o wysokiej czystości: Jego obojętność zapobiega zanieczyszczeniom w wrażliwych procesach, takich jak produkcja półprzewodników.

- Korzyści z dostosowania: Decydując się na Komponenty HPSiC na zamówienie pozwala na projekty zoptymalizowane pod kątem specyficznych wymagań funkcjonalnych.

- Dostosowane geometrie: Złożone kształty i skomplikowane cechy mogą być produkowane w celu spełnienia dokładnych potrzeb aplikacyjnych.

- Zoptymalizowana wydajność: Wymiary, tolerancje i wykończenia powierzchni mogą być określone w celu zmaksymalizowania wydajności i żywotności.

- Integracja z istniejącymi systemami: Części na zamówienie mogą być zaprojektowane do bezproblemowej integracji z większymi zespołami.

Połączenie tych właściwości materiałowych i możliwości dostosowywania projektów sprawia, że HPSiC jest rozwiązaniem dla inżynierów mierzących się z wyzwaniami ekstremalnych warunków. Dla organizacji poszukujących wysokowydajnej ceramiki, HPSiC oferuje przekonującą propozycję wartości.

Nawigacja w projektowaniu i inżynierii komponentów z prasowanego na gorąco SiC

Chociaż węglik krzemu prasowany na gorąco oferuje wyjątkowe właściwości, jego nieodłączne cechy – zwłaszcza twardość i kruchość – wymagają starannego rozważenia podczas faz projektowania i inżynierii. Projektowanie z myślą o wytwarzalności jest kluczem do uzyskania ekonomicznych i niezawodnych komponentów HPSiC.

- Złożoność i ograniczenia geometryczne:

- Proces prasowania na gorąco często obejmuje sztywne formy grafitowe, które mogą ograniczać złożoność kształtów „po prasowaniu”. Wysoce skomplikowane cechy mogą wymagać rozległej i kosztownej obróbki po prasowaniu (szlifowanie diamentowe).

- Wskazówka dotycząca projektu: Uprość geometrie tam, gdzie to możliwe. Dąż do kształtów, które można łatwo formować w matrycy lub łatwo obrabiać z prostszych półfabrykatów. Unikaj ostrych narożników wewnętrznych i nagłych zmian przekroju, które mogą działać jako koncentratory naprężeń.

- Grubość ścianek i proporcje:

- Jednolita grubość ścianek jest preferowana w celu zapewnienia równomiernego zagęszczenia i minimalizacji naprężeń wewnętrznych podczas prasowania na gorąco i chłodzenia.

- Ekstremalnie cienkie ścianki lub bardzo wysokie współczynniki kształtu mogą być trudne do wyprodukowania i mogą być podatne na wypaczenia lub pęknięcia.

- Wskazówka dotycząca projektu: Utrzymuj minimalną praktyczną grubość ścianki (np. 2−3 mm dla wielu komponentów, ale zależy to w dużej mierze od rozmiaru i geometrii). Skonsultuj się ze swoim dostawcą HPSiC, takim jak Sicarb Tech, na wczesnym etapie projektowania w celu uzyskania wskazówek.

- Koncentracja naprężeń:

- Jako krucha ceramika, HPSiC jest wrażliwy na koncentrację naprężeń. Ostre narożniki, nacięcia i małe otwory mogą znacznie zmniejszyć efektywną wytrzymałość komponentu.

- Wskazówka dotycząca projektu: Włącz obszerne promienie na wszystkich narożnikach wewnętrznych i zewnętrznych. Płynnie połącz przecinające się elementy. Jeśli otwory są konieczne, rozważ starannie ich rozmieszczenie, aby uniknąć obszarów o dużych naprężeniach.

- Łączenie z innymi materiałami:

- Różnice w współczynnikach rozszerzalności cieplnej między HPSiC a innymi materiałami (np. metalami) mogą powodować znaczne naprężenia w połączeniach, szczególnie podczas cykli termicznych.

- Wskazówka dotycząca projektu: Rozważ lutowanie twarde, obkurczanie lub metody mocowania mechanicznego. Warstwy pośrednie lub materiały podatne mogą być czasami używane do uwzględnienia niedopasowania CTE. Zaprojektuj minimalne naprężenia na interfejsie.

- Cechy zapewniające wytwarzalność i obrabialność:

- Chociaż HPSiC można obrabiać z wąskimi tolerancjami, wymaga to narzędzi diamentowych i jest powolnym, kosztownym procesem.

- Wskazówka dotycząca projektu: Projektuj komponenty z uwzględnieniem naddatków na obróbkę. Zapewnij płaskie, stabilne powierzchnie do mocowania, jeśli wymagana jest obszerna obróbka. Określaj tolerancje i wykończenia powierzchni tylko tak wąskie, jak to absolutnie konieczne dla funkcjonalności. Zobacz naszą dostosowywanie wsparcia stronę, aby uzyskać więcej informacji na temat tego, jak pomagamy w tym procesie.

Wczesna współpraca z doświadczonym producentem HPSiC ma kluczowe znaczenie. Sicarb Tech oferuje szeroki zakres dostosowywanie wsparcia, wykorzystując naszą dogłębną wiedzę na temat zachowania materiałów i procesów produkcyjnych, aby pomóc w optymalizacji projektów pod kątem wydajności i opłacalności.

Osiąganie precyzji: Tolerancja, wykończenie powierzchni i obróbka końcowa prasowanego na gorąco SiC

Użyteczność komponentów z węglika krzemu prasowanego na gorąco w zaawansowanych technologicznie zastosowaniach często zależy od uzyskania precyzyjnych wymiarów, określonych charakterystyk powierzchni, a czasem dodatkowych obróbek końcowych. Biorąc pod uwagę ekstremalną twardość materiału, kroki te wymagają specjalistycznej wiedzy i sprzętu.

Tolerancje: Osiągalne tolerancje dla części HPSiC zależą od etapu produkcji:

- Tolerancje po prasowaniu: Komponenty bezpośrednio z prasy na gorąco będą miały luźniejsze tolerancje, zwykle w zakresie od pm0,5 do pm1 wymiaru lub minimum pm0,1 mm do pm0,5 mm, w zależności od rozmiaru i złożoności. Jest to często wystarczające dla zastosowań takich jak meble do pieców.

- Tolerancje szlifowane/obrabiane: W przypadku zastosowań o wysokiej precyzji stosuje się szlifowanie diamentowe. Dzięki tej metodzie można uzyskać bardzo wąskie tolerancje:

- Tolerancje wymiarowe: Do pm0,005 mm (5 mikronów) lub nawet węższe dla krytycznych cech na mniejszych częściach.

- Równoległość, płaskość i prostopadłość: Często można je kontrolować w granicach kilku mikronów.

Wykończenie powierzchni: Wykończenie powierzchni HPSiC można dostosować do wymagań aplikacji:

- Powierzchnia po prasowaniu: Wykończenie powierzchni będzie replikować wykończenie formy grafitowej, zwykle w zakresie 1,6−6,3mumRa. Może to być dopuszczalne dla niektórych części zużywalnych lub elementów pieca.

- Powierzchnia szlifowana: Standardowe szlifowanie może zapewnić wykończenie powierzchni 0,4−0,8mumRa.

- Powierzchnia docierana: Docieranie może znacznie poprawić wykończenie powierzchni, często do 0,1−0,2mumRa, co skutkuje bardzo gładką, odblaskową powierzchnią odpowiednią do uszczelnień lub łożysk.

- Powierzchnia polerowana: W przypadku zastosowań wymagających wyjątkowo gładkich powierzchni, takich jak elementy optyczne (choć mniej powszechne dla HPSiC) lub niektóre części półprzewodnikowe, polerowanie może zapewnić wykończenia lepsze niż 0,05mumRa.

Potrzeby obróbki końcowej: Oprócz podstawowego kształtowania i wykańczania powierzchni, niektóre komponenty HPSiC mogą wymagać dodatkowych etapów obróbki końcowej w celu zwiększenia wydajności lub spełnienia określonych kryteriów projektowych:

- Fazowanie krawędzi/Radiowanie: Aby usunąć ostre krawędzie, zmniejszyć podatność na odpryski i poprawić bezpieczeństwo obsługi.

- Czyszczenie: Specjalistyczne procesy czyszczenia mogą być wymagane, szczególnie w przypadku zastosowań o wysokiej czystości, takich jak komponenty półprzewodnikowe, w celu usunięcia wszelkich pozostałości po obróbce lub obsłudze.

- Powłoki (mniej powszechne dla HPSiC): Chociaż HPSiC jest z natury bardzo odporny, w niektórych bardzo specyficznych środowiskach cienkie powłoki (np. diament CVD lub inne ceramiki) mogą być nakładane w celu dalszej modyfikacji właściwości powierzchni. Jednak podstawowe właściwości HPSiC są zwykle wystarczające.

- Wyżarzanie: W niektórych przypadkach etap wyżarzania po obróbce może być użyty do złagodzenia wszelkich naprężeń szczątkowych powstałych podczas szlifowania, chociaż jest to mniej powszechne dla HPSiC niż dla niektórych innych ceramik.

- Łączenie/Montaż: Jeśli część HPSiC jest elementem większego zespołu, specjalistyczne procesy lutowania twardego lub łączenia mogą być rozważane jako część fazy obróbki końcowej.

Ważne jest, aby nabywcy techniczni i inżynierowie jasno określali swoje wymagania dotyczące tolerancji i wykończenia powierzchni, rozumiejąc, że węższe specyfikacje zwykle przekładają się na wyższe koszty ze względu na intensywną obróbkę skrawaniem. Sicarb Tech ściśle współpracuje z klientami, aby zdefiniować optymalną równowagę między precyzją a kosztem dla ich Komponenty HPSiC na zamówienie. Nasze możliwości obejmują zaawansowane techniki szlifowania i wykańczania, aby spełnić nawet najbardziej rygorystyczne specyfikacje. Zapoznaj się z naszym główne wyposażenie , aby zrozumieć technologię, z której korzystamy.

Pokonywanie przeszkód materiałowych i produkcyjnych za pomocą prasowanego na gorąco SiC

Chociaż węglik krzemu prasowany na gorąco oferuje doskonały profil właściwości, jego nieodłączna natura i wymagający proces produkcyjny stanowią pewne wyzwania. Zrozumienie tych przeszkód i strategii ich pokonywania jest kluczowe dla pomyślnej implementacji.

- Kruchość i niska odporność na pękanie:

- Wyzwanie: Podobnie jak większość zaawansowanych ceramik, HPSiC jest kruchy, co oznacza, że ma niską odporność na propagację pęknięć. To sprawia, że jest podatny na pękanie pod wpływem uderzeń lub dużych naprężeń rozciągających, zwłaszcza jeśli występują wady.

- Łagodzenie skutków:

- Projekt: Zastosuj zasady projektowania przyjazne dla ceramiki (np. obszerne promienie, unikanie koncentratorów naprężeń, obciążenie ściskające, jeśli to możliwe).

- Jakość materiału: Zapewnij wysoką czystość surowców i skrupulatną kontrolę procesu podczas prasowania na gorąco, aby zminimalizować wady wewnętrzne i uzyskać drobne, jednorodne struktury ziarna.

- Obsługa: Wdrażaj staranne protokoły obsługi podczas produkcji i montażu, aby zapobiec przypadkowym uszkodzeniom.

- Testowanie dowodowe: W przypadku krytycznych zastosowań komponenty można przetestować dowodowo, aby wyeliminować części z podkrytycznymi wadami.

- Złożoność i koszt obróbki:

- Wyzwanie: Ekstremalna twardość HPSiC sprawia, że jest bardzo trudny i czasochłonny w obróbce. Tylko narzędzia diamentowe mogą skutecznie go ciąć, co prowadzi do wysokich kosztów narzędzi i wolniejszych wskaźników usuwania materiału w porównaniu do metali.

- Łagodzenie skutków:

- 5720: Kształtowanie bliskie ostatecznemu: Zoptymalizuj etap prasowania na gorąco, aby produkować części jak najbliżej ostatecznych wymiarów, minimalizując ilość materiału, który należy usunąć przez szlifowanie.

- Zaawansowane techniki obróbki: Wykorzystaj specjalistyczne szlifierki, zoptymalizowane tarcze diamentowe i techniki, takie jak obróbka wspomagana ultradźwiękami, aby poprawić wydajność i precyzję.

- Ekspertyza dostawcy: Współpracuj z dostawcą, takim jak Sicarb Tech, z bogatym doświadczeniem w obróbce HPSiC. Nasz zespół udoskonalił techniki, aby skutecznie osiągać wąskie tolerancje. Zobacz niektóre z naszych udanych przypadki.

- Projektowanie pod kątem wytwarzalności (DFM): Jak omówiono wcześniej, projektuj komponenty, aby zmniejszyć złożoność obróbki, gdziekolwiek to możliwe.

- Koszt Surowców i Przetwarzania:

- Wyzwanie: Wysokiej czystości, drobne proszki węglika krzemu i specjalistyczne dodatki do spiekania wymagane dla HPSiC są stosunkowo drogie. Sam proces prasowania na gorąco wiąże się z wysokimi temperaturami, wysokimi ciśnieniami i często długimi czasami cykli, co przyczynia się do wyższego zużycia energii i kosztów sprzętu.

- Łagodzenie skutków:

- Optymalizacja objętości: W przypadku większych serii produkcyjnych ekonomia skali może pomóc w obniżeniu kosztów jednostkowych.

- Wydajność procesu: Ciągłe ulepszanie cykli prasowania na gorąco i zarządzania energią przez doświadczonych producentów może pomóc w kontrolowaniu kosztów.

- Inżynieria wartości: Skoncentruj się na używaniu HPSiC tam, gdzie jego unikalne właściwości zapewniają wyraźną przewagę w zakresie wydajności lub żywotności, która uzasadnia koszty. W wielu przypadkach wydłużona żywotność i zmniejszone przestoje oferowane przez HPSiC znacznie przewyższają jego początkowy koszt zakupu.

- Strategiczne zaopatrzenie: Współpraca z dostawcą o silnych relacjach w łańcuchu dostaw i wiedzy produkcyjnej, takim jak Sicarb Tech zlokalizowany w Weifang, centrum chińskiego przemysłu węglika krzemu, może oferować korzyści kosztowe.

- Wrażliwość na szok termiczny (w porównaniu do niektórych metali):

- Wyzwanie: Chociaż HPSiC ma dobrą odporność na szok termiczny dla ceramiki, bardzo szybkie i ekstremalne wahania temperatury nadal mogą powodować pękanie, szczególnie w złożonych kształtach z nierównomiernym ogrzewaniem lub chłodzeniem.

- Łagodzenie skutków:

- Wybór materiału: Upewnij się, że wybrany gatunek HPSiC ma optymalną przewodność cieplną i mikrostrukturę zaprojektowaną z myślą o odporności na szok termiczny.

- Projektowanie komponentów: Zaprojektuj równomierne ogrzewanie/chłodzenie, gdzie to możliwe. Unikaj ostrych gradientów termicznych w całym komponencie.

- Parametry operacyjne: Kontroluj tempo ogrzewania i chłodzenia w aplikacji, gdzie to możliwe.

Uznając te wyzwania i proaktywnie wdrażając strategie łagodzenia poprzez staranne projektowanie, dobór materiałów i współpracę z doświadczonymi producentami, można zrealizować pełny potencjał Komponenty z prasowanego na gorąco węglika krzemu mogą być zrealizowane.

Wybór idealnego partnera dla niestandardowego spiekanego na gorąco węglika krzemu: Dlaczego Sicarb Tech przoduje

Wybór odpowiedniego dostawcy dla Twoich niestandardowe komponenty z prasowanego na gorąco węglika krzemu (HPSiC) jest krytyczną decyzją, która bezpośrednio wpływa na jakość, wydajność i opłacalność Twojego produktu końcowego. Specjalistyczny charakter produkcji HPS

Kluczowe kryteria oceny dostawcy HPSiC:

- Wiedza techniczna i doświadczenie:

- Szukaj udokumentowanego doświadczenia w zakresie formulacji HPSiC, prasowania na gorąco i precyzyjnej obróbki.

- Dostawca powinien posiadać solidną wiedzę z zakresu materiałoznawstwa i tego, jak różne parametry przetwarzania wpływają na właściwości końcowe.

- Zapytaj o ich wsparcie inżynieryjne w zakresie optymalizacji projektu i rozwiązywania problemów.

- Jakość i spójność materiału:

- Jakość surowego proszku SiC i dodatków do spiekania ma zasadnicze znaczenie.

- Dostawca musi mieć rygorystyczną kontrolę jakości nad materiałami przychodzącymi i w całym procesie produkcyjnym, aby zapewnić stałą gęstość, czystość i właściwości mechaniczne.

- Możliwości dostosowywania:

- Oceń ich zdolność do wytwarzania złożonych geometrii i spełniania Twoich specyficznych wymagań dotyczących tolerancji wymiarowych i wykończenia powierzchni.

- Elastyczność w obsłudze zarówno małych serii prototypowych, jak i produkcji wielkoseryjnej jest często ważna.

- Kontrola jakości i certyfikaty:

- Niezbędne są solidne możliwości metrologiczne (CMM, profilometry powierzchniowe itp.) do weryfikacji dokładności części.

- Odpowiednie certyfikaty jakości (np. ISO 9001) mogą wskazywać na zaangażowanie w znormalizowane procesy.

- Czas realizacji i responsywność:

- Zrozum ich typowe czasy realizacji dla zamówień niestandardowych.

- Reagujący dostawca, który proaktywnie komunikuje się, jest nieoceniony, zwłaszcza w przypadku złożonych projektów.

- Konkurencyjność kosztowa:

- Chociaż koszt jest czynnikiem, należy go zrównoważyć z jakością, niezawodnością i wsparciem technicznym. Najtańsza opcja nie zawsze jest najlepszą wartością, zwłaszcza w przypadku krytycznych komponentów.

Dlaczego Sicarb Tech jest Twoim zaufanym partnerem w Chinach:

Zlokalizowana w mieście Weifang, niekwestionowanym centrum chińskiej produkcji części z węglika krzemu na zamówienie (odpowiadającym za ponad 80% produkcji SiC w kraju), Sicarb Tech wyróżnia się jako lider w dostarczaniu wysokiej jakości, konkurencyjnych cenowo niestandardowych rozwiązań HPSiC.

- Głębokie korzenie w technologii SiC: Od 2015 roku odgrywamy kluczową rolę we wprowadzaniu i wdrażaniu zaawansowanej technologii produkcji węglika krzemu, wspierając produkcję na dużą skalę i postęp technologiczny w lokalnym przemyśle. Nie jesteśmy tylko producentem; jesteśmy kluczowym czynnikiem umożliwiającym rozwój ekosystemu Weifang SiC. Dowiedz się więcej o nas.

- Wspierane przez krajową doskonałość naukową: Sicarb Tech jest częścią Parku Innowacji Chińskiej Akademii Nauk (Weifang), ściśle współpracując z Narodowym Centrum Transferu Technologii Chińskiej Akademii Nauk. Zapewnia nam to niezrównany dostęp do najnowocześniejszych możliwości naukowych, bogatej puli talentów oraz solidnych ram dla transferu technologii i innowacji. Zapewnia to bardziej niezawodną jakość i zapewnienie dostaw w Chinach.

- Niezrównana wiedza specjalistyczna w firmie: Dysponujemy krajowym, najlepszym w swojej klasie profesjonalnym zespołem specjalizującym się w produkcji na zamówienie produktów z węglika krzemu, w tym HPSiC. Nasza wszechstronna wiedza obejmuje:

- Technologia materiałowa: Zaawansowana formulacja i kontrola surowców.

- Technologia procesowa: Zoptymalizowane cykle prasowania na gorąco i spiekania.

- Technologia projektowania: Współpraca w zakresie projektowania w celu zapewnienia możliwości produkcji i wydajności.

- Technologia pomiaru i oceny: Najnowocześniejsza metrologia w celu zapewnienia rygorystycznej kontroli jakości.

- Zintegrowany proces od surowców do gotowych komponenty HPSiC.

- Zobowiązanie do personalizacji i jakości: Wspieraliśmy ponad 10 lokalnych przedsiębiorstw naszymi technologiami, demonstrując naszą zdolność do zaspokajania różnorodnych potrzeb w zakresie personalizacji. Zależy nam na zapewnianiu wyższej jakości, konkurencyjnych cenowo niestandardowe komponenty z węglika krzemu z Chin.

- Transfer technologii i rozwiązania "pod klucz": Oprócz dostarczania komponentów, Sicarb Tech angażuje się w rozwój technologii SiC na całym świecie. Jeśli chcesz założyć profesjonalny zakład produkcyjny produktów z węglika krzemu w swoim kraju, oferujemy transfer technologii dla profesjonalnej produkcji SiC, a także pełen zakres usług projektów „pod klucz”, w tym projektowanie fabryk, zaopatrzenie w specjalistyczny sprzęt, instalację, uruchomienie i produkcję próbną. Zapewnia to efektywną inwestycję, niezawodną transformację technologiczną i gwarantowany wskaźnik nakładów i wyników.

Wybór SicSino oznacza partnerstwo z kompetentnym i niezawodnym źródłem, które rozumie zawiłości Spiekany węglik krzemu i jest głęboko zaangażowane w sukces swoich klientów. Zapraszamy specjalistów ds. zaopatrzenia, producentów OEM i dystrybutorów do skontaktowania się z nami omówienia ich konkretnych zaopatrzenie w ceramikę techniczną potrzeby.

Oto porównawcze spojrzenie na kwestie, które należy wziąć pod uwagę przy wyborze dostawcy:

| Cecha | Ogólne rozważania dotyczące dostawcy | Przewaga Sicarb Tech |

|---|---|---|

| Lokalizacja i koszt | Różne, mogą obejmować złożoną logistykę międzynarodową | Z siedzibą w Weifang, chińskim centrum SiC, oferującym potencjalne oszczędności kosztów i usprawnione dostawy dla Dostawca HPSiC Chiny potrzeby. |

| Wsparcie techniczne | Może polegać wyłącznie na wewnętrznych badaniach i rozwoju | Wspierane przez Chińską Akademię Nauk, zapewniające dostęp do najwyższej klasy badań i talentów. |

| Doświadczenie | Zmienne; niektórzy mogą być nowi w złożonym przetwarzaniu SiC | Rozległe doświadczenie od 2015 roku w technologii produkcji SiC i wspieraniu wielu przedsiębiorstw. |

| Zakres personalizacji | Może mieć ograniczenia dotyczące złożoności lub gatunków materiałów | Szeroka gama technologii (materiał, proces, projekt, pomiar) w celu spełnienia różnorodnych produkcja niestandardowa HPSiC potrzeby. |

| Zapewnienie jakości | Standardowe procesy kontroli jakości | Zintegrowana kontrola procesów od materiałów po produkty, wspierana przez standardy Chińskiej Akademii Nauk. |

| Szersze wsparcie | Zazwyczaj tylko dostawa komponentów | Oferuje transfer technologii i usługi konfiguracji fabryk „pod klucz”, demonstrując głębokie zaangażowanie w branżę. |

Często zadawane pytania (FAQ) dotyczące węglika krzemu prasowanego na gorąco

Aby dodatkowo pomóc inżynierom, kierownikom ds. zaopatrzenia i nabywcom technicznym, oto odpowiedzi na niektóre typowe pytania dotyczące węglika krzemu prasowanego na gorąco:

- Jaka jest podstawowa różnica między SiC prasowanym na gorąco (HPSiC) a SiC spiekanym (SSiC) lub SiC wiązanym reakcyjnie (RBSiC)?

- Główna różnica tkwi w procesie produkcyjnym i wynikającej z niego gęstości/czystości.

- HPSiC: Wykorzystuje ciśnienie zewnętrzne wraz z wysoką temperaturą podczas spiekania. Powoduje to najwyższą gęstość (zazwyczaj >99%), minimalną porowatość i często doskonałe właściwości mechaniczne (wytrzymałość, twardość). Stosowane są dodatki do spiekania.

- SSiC (SiC spiekany bezciśnieniowo): Proszek SiC z dodatkami do spiekania jest wypalany w wysokich temperaturach bez ciśnienia zewnętrznego. Osiąga wysoką gęstość (zazwyczaj >95-98%), dobrą wytrzymałość i doskonałą odporność na korozję.

- RBSiC (lub SiSiC – węglik krzemu infiltrowany krzemem): Porowaty preform SiC jest infiltrowany stopionym krzemem. Krzem reaguje z częścią węgla, tworząc więcej SiC, wiążąc pierwotne ziarna. Zawiera wolny krzem (zazwyczaj 8-15%), co ogranicza jego zastosowanie w bardzo wysokich temperaturach (powyżej $1350^\\circ C$) i odporność chemiczną w niektórych środowiskach. Jest jednak często bardziej opłacalny w przypadku złożonych kształtów.

- Kluczowe wnioski: HPSiC generalnie oferuje szczytową wydajność pod względem twardości, wytrzymałości i gęstości, co czyni go idealnym do najbardziej ekstremalnych zastosowań związanych ze zużyciem i strukturalnych.

- Główna różnica tkwi w procesie produkcyjnym i wynikającej z niego gęstości/czystości.

- Jakie są typowe ograniczenia temperaturowe dla komponentów z węglika krzemu prasowanego na gorąco?

- HPSiC może być zazwyczaj stosowany w temperaturach do $1650^\\circ C$ ($3000^\\circ F$) w atmosferze obojętnej lub redukującej. W atmosferach utleniających (jak powietrze) długotrwała temperatura pracy jest generalnie ograniczona do około $1500^\\circ C$ do $1600^\\circ C$ ze względu na powolne tworzenie się ochronnej warstwy krzemionki (SiO_2). Konkretne zastosowane dodatki do spiekania mogą również wpływać na maksymalną temperaturę użytkowania i odporność na utlenianie. W przypadku zastosowań przekraczających te wartości lub w przypadku określonych środowisk chemicznych, konieczne jest skonsultowanie się z ekspertami od materiałów, takimi jak ci w Sicarb Tech.

- Czy węglik krzemu prasowany na gorąco jest przewodnikiem elektrycznym?

- Węglik krzemu jest półprzewodnikiem. Przewodność elektryczna HPSiC może się znacznie różnić w zależności od czystości początkowego proszku SiC, rodzaju i ilości użytych dodatków do spiekania oraz ogólnej mikrostruktury. Zazwyczaj HPSiC nie jest tak przewodzący jak metale, ale jest bardziej przewodzący niż większość izolacyjnych ceramik. Jego rezystywność można do pewnego stopnia dostosować. W przypadku zastosowań, w których krytyczne są określone właściwości elektryczne (np. uchwyty elektrostatyczne lub elementy grzejne), wymagania te muszą być jasno zakomunikowane producentowi. Niektóre gatunki HPSiC mogą być dość rezystancyjne, podczas gdy inne mogą być umiarkowanie przewodzące.

- Czy HPSiC może być stosowany do zastosowań spożywczych lub medycznych?

- Chociaż HPSiC jest chemicznie obojętny i odporny na zużycie, jego zastosowanie w bezpośrednim kontakcie z żywnością lub w zastosowaniach z implantami medycznymi wymagałoby określonych certyfikatów i testów biokompatybilności dla danego gatunku i procesu produkcyjnego. Dodatki do spiekania stosowane w HPSiC (często zawierające pierwiastki takie jak bor lub glin) musiałyby zostać ocenione pod kątem ługowania i biokompatybilności zgodnie z odpowiednimi normami (np. FDA, USP Class VI). Generalnie inne ceramiki, takie jak tlenek glinu o wysokiej czystości lub tlenek cyrkonu, są częściej stosowane do implantów medycznych, chociaż powłoki lub komponenty SiC są badane pod kątem specyficznych zastosowań biomedycznych. Zawsze sprawdzaj zgodność z przepisami branżowymi.

Wniosek: Trwała wartość niestandardowego węglika krzemu prasowanego na gorąco

5773: W krajobrazie zaawansowanych materiałów, Spiekany węglik krzemu jest świadectwem pomysłowości inżynieryjnej, oferując niezrównane połączenie twardości, wytrzymałości, stabilności termicznej i odporności na zużycie. Jego zdolność do niezawodnego działania w środowiskach, które powodowałyby szybką degradację konwencjonalnych materiałów, czyni go kamieniem węgielnym innowacji w krytycznych branżach. Od wymagającej precyzji produkcji półprzewodników po ekstremalne warunki w przemyśle lotniczym i wysokotemperaturowych procesach przemysłowych, Komponenty HPSiC na zamówienie dostarczają rozwiązania, które zwiększają wydajność, przedłużają żywotność i umożliwiają nowe granice technologiczne.

Współpraca z kompetentnym i doświadczonym dostawcą ma zasadnicze znaczenie dla uwolnienia pełnego potencjału tego wyjątkowego materiału. Sicarb Tech, z jego głęboką wiedzą zakorzenioną w sercu chińskiego centrum produkcji SiC i wspieraną przez naukowe umiejętności Chińskiej Akademii Nauk, jest wyjątkowo przygotowany do dostarczania najwyższej jakości niestandardowych produktów ze spiekanego węglika krzemu. Oferujemy nie tylko komponenty, ale kompleksowe rozwiązania, od konsultacji projektowych i produkcji na zamówienie po transfer technologii w celu ustanowienia własnych możliwości produkcji SiC. Zachęcamy do zapoznania się z naszą różnorodnością przykłady produktów i dowiedz się o naszych rygorystycznych dostosowywanie wsparcia.

Dla inżynierów, kierowników ds. zaopatrzenia i nabywców technicznych poszukujących najwyższej wydajności materiału w swoich najbardziej wymagających zastosowaniach, węglik krzemu prasowany na gorąco, zwłaszcza gdy jest dostosowany poprzez specjalistyczną personalizację, stanowi dobrą inwestycję w trwałość, niezawodność i długoterminową wartość. Zapraszamy do skontaktuj się z Sicarb Tech aby omówić, w jaki sposób HPSiC może podnieść Twój następny projekt.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.