Apparatuur voor gloeien op waferniveau en ionenimplantatie voor SiC-verbindingactivering en dopprecisie

Haalbare toleranties en maatnauwkeurigheid:

Productoverzicht en relevantie voor de markt in 2025

Annealing op waferniveau en ionenimplantatieapparatuur zijn essentiële enablers van hoogwaardige siliciumcarbide (SiC) vermogensapparaten, die een precieze plaatsing van doteringsmiddelen en volledige junctie-activering na implantatieschadeherstel garanderen. Voor de industriële markt van Pakistan—textiel, cement, staal, en opkomende sectoren—ondersteunen betrouwbare SiC-apparaten efficiënte 11–33 kV netgekoppelde fotovoltaïsche omvormers en industriële aandrijvingen met hoge duty cycle. Het bereiken van ≥98,5% systeemefficiëntie, tot 2× vermogensdichtheid en MTBF-doelen van 200.000 uur begint bij de waferlijn, waar implantatie-energie, dosisuniformiteit, kantel-/rotatiecontrole en post-implantatie annealing bij hoge temperaturen de on-weerstand, drempelspanningsstabiliteit, breakdown-integriteit en langetermijnbetrouwbaarheid bepalen.

In 2025 geeft het beleid van Pakistan de voorkeur aan lokale productiecapaciteit en de introductie van technologie. Het opzetten van of samenwerken voor front-end SiC-verwerkingscapaciteit—implantatie en activeringsannealing—kan de toeleveringsketens verkorten, de kosten verlagen en de apparaatkenmerken aanpassen voor lokale omgevingstemperaturen (45°C+) en stofgevoelige locaties. Moderne ionenimplantatoren met opties voor hoge energie (honderden keV tot multi-MeV voor diepe juncties) in combinatie met snelle thermische verwerking (RTP) of annealing in ovens bij hoge temperaturen (bijv. 1500–1700°C met beschermende afdekking) leveren de doteringsprecisie en activeringsverhoudingen die nodig zijn voor robuuste 1200V–3300V-apparaten die worden gebruikt in medium-voltage-topologieën.

Technische specificaties en geavanceerde functies

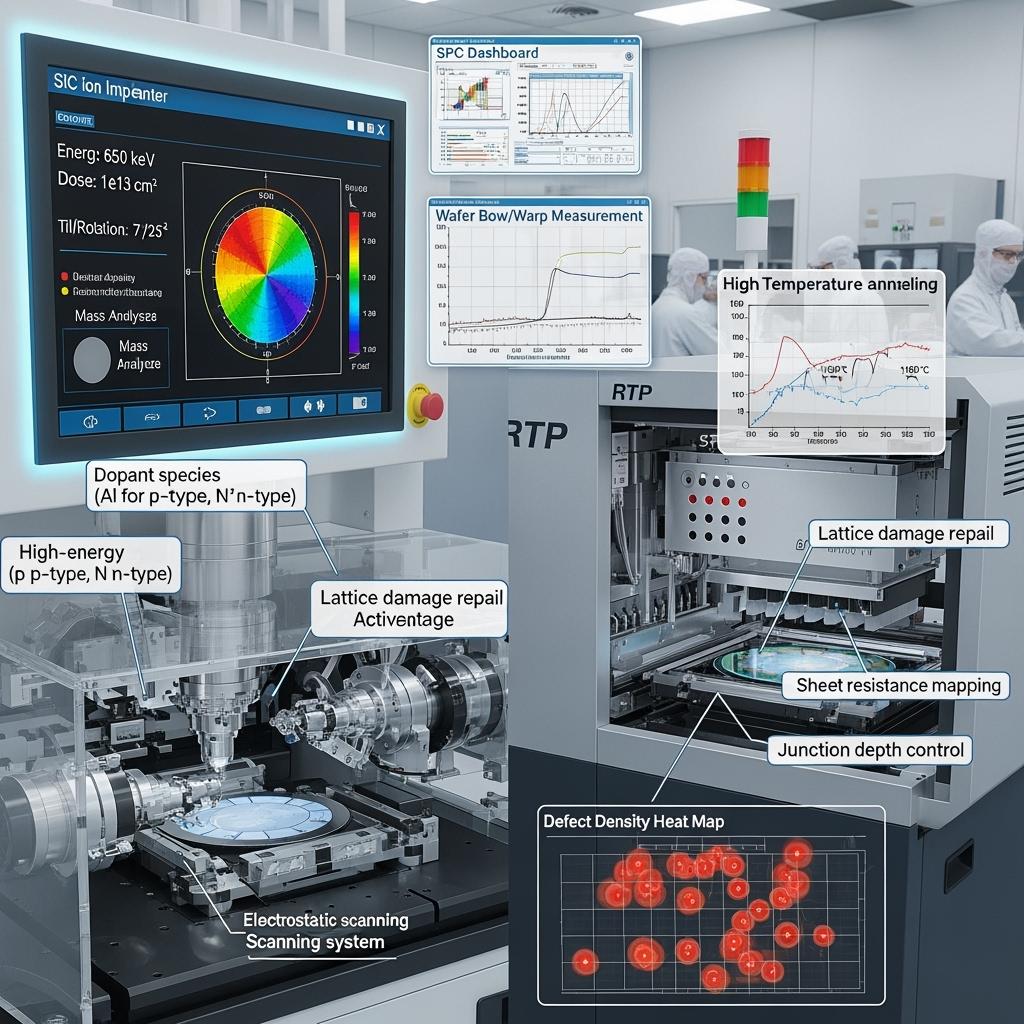

- Ionenimplantatie mogelijkheden:

- Energiebereik: ~20 keV tot >1 MeV (multi-energie stacks voor boxprofielen en gegradeerde juncties)

- Dosiscontrole: 1e11–1e16 cm⁻² met dosisuniformiteit ≤±1–2% over 150–200 mm wafers

- Soorten: Al, N, P, B (indien van toepassing), met optimalisatie van ladingsstaat en bundelstroom voor doorvoer

- Hoekregeling: Kantelen/roteren voor channeling-onderdrukking en consistentie van het verticale profiel

- Thermisch beheer: Wafertemperatuurregeling om implantaat-geïnduceerde defecten te beperken en de diffusie van doteringsmiddelen te beheersen

- Annealing op waferniveau:

- Temperatuurcapaciteit: Tot ~1700°C met precieze ramp/dwell/cool-profielen

- Omgeving: Inert gas, hoogzuivere grafietarmaturen, beschermende afdeklagen om SiC-oppervlakteverslechtering te voorkomen

- Metrologie-integratie: In-line emissiegecorrigeerde pyrometrie, IR-thermografie en sheet resistance mapping na annealing

- Uniformiteit en opbrengst:

- Geavanceerde bundellijnstabilisatie en real-time dosisbewaking (Faraday-bekerarray, feedback van bundelprofiel)

- Statistische procescontrole (SPC) met run-to-run receptaanpassing

- Compensatie van waferbow/warp om de getrouwheid van de lithografie-uitlijning te behouden

- Gegevens en traceerbaarheid:

- Volledige MES-connectiviteit, lot-genealogie, parameterlogging en receptversiebeheer

- Werkstromen voor defectcorrelatie die implantaat-/annealingcondities koppelen aan apparaatparameters (RDS(on), Vth, BV)

Beschrijvende vergelijking: SiC-geoptimaliseerde implantatie/annealing versus conventionele benaderingen

| Criterium | SiC-geoptimaliseerde implantatie en hoogtemperatuuractivering | Conventionele implantatie met annealing bij lagere temperatuur |

|---|---|---|

| Activeringsefficiëntie | Hoge activering van doteringsmiddelen met roosterreparatie | Gedeeltelijke activering; hogere serieweerstand |

| Junctiecontrole | Precieze diepte en profiel via multi-energie stacks | Bredere profielen, minder controle op diepte |

| Apparaatprestaties | Lagere RDS(on), stabiele Vth, sterke doorslag | Verhoogde aan-weerstand, variabiliteit |

| Betrouwbaarheid | Verbeterde stabiliteit bij -40°C tot +175°C | Verhoogde drift en variatie in de beginfase |

| Opbrengst en uniformiteit | Nauwkeurige dosis-/hoekregeling, ≤±1–2% uniformiteit | Grotere spreiding, meer binningverlies |

Belangrijkste voordelen en bewezen resultaten met citaat van experts

- Precieze doteringsprofielen: Multi-energie-implantatie en hoekregeling produceren goed gedefinieerde juncties voor 1200V–3300V-apparaten.

- Hoge activeringsverhoudingen: 1500–1700°C annealing herstelt roosterschade en activeert doteringsmiddelen, waardoor de aan-weerstand wordt geminimaliseerd en de geleidingsefficiëntie wordt verbeterd.

- Betrouwbaarheid bij temperatuur: Controle op waferniveau vermindert parameterdrift onder 45°C+ omgevingscondities die veel voorkomen in de industriële faciliteiten van Pakistan.

- Doorvoer met kwaliteit: Gesloten-lus dosis- en temperatuurregeling levert consistente wafers op, waardoor screening en afval in de downstream worden verminderd.

Deskundig perspectief:

“Hoogtemperatuuractivering is essentieel voor SiC om zijn potentieel voor laag verlies te realiseren; zorgvuldige controle van implantatieprofielen en annealingcondities vertaalt zich direct in omzettingsrendement en betrouwbaarheid.” — Consensus uit de literatuur van IEEE Power Electronics and Materials Processing (ieee.org)

Praktijktoepassingen en meetbare succesverhalen

- Medium-voltage PV-omvormer die: Verbeterde activeringsgloeien de specifieke aanweerstand (RSP) met ~10–15% verminderde, wat bijdraagt aan een omvormerrendement van ≥98,5% en een reductie van 30–40% in koelvolume mogelijk maakt in combinatie met geoptimaliseerde verpakking.

- Industriële aandrijvingsschakelaars voor staalfabrieken: Nauwkeurige Vth-verdeling door verbeterde implantaatuniformiteit verminderde de complexiteit van de gate-drive-marge en verminderde het aantal retourzendingen bij frequente belastingspieken.

- VFD-modules voor de textielsector: Stabiele doorslagspanning en verminderde lekstroom bij hoge temperaturen verbeterden de uptime tijdens zomerpieken en minimaliseerden de terugschaling.

Overwegingen voor selectie en onderhoud

- Apparatuurselectie:

- Kies implanteerders met een hoge energiecapaciteit voor diepe juncties die nodig zijn in hoogspanningsapparaten.

- Zorg ervoor dat gloeisystemen snelle ramps naar ≥1600°C ondersteunen met betrouwbare temperatuurmeting en oppervlaktebescherming.

- Receptontwikkeling:

- Kalibreer multi-energie stacks en kanteling/rotatie om channeling op 4H-SiC-kristaloriëntaties te onderdrukken.

- Valideer carbon-cap of beschermende coatings om oppervlakte-stapeling en ruwheid te voorkomen.

- Metrologieplan:

- Implementeer sheet resistance mapping, SIMS (indien beschikbaar) voor profielverificatie en post-gloeilekkage/doorslagbepaling.

- Volg waferbow en defectiviteit tegen lithografie-overlay-budgetten.

- Milieurobuustheid:

- Handhaaf ultra-schone, inerte atmosferen; controleer zuurstof ppm om oxidatie te voorkomen.

- Plan preventief onderhoud voor beamline-optiek, pyrometrie-kalibratie en grafiet-fixture-conditionering.

Succesfactoren in de industrie en getuigenissen van klanten

- Co-optimalisatie: Nauwe samenwerking tussen proces-, apparaat- en verpakkingsteams brengt implantaat-/gloeidoelen in overeenstemming met de vereisten voor gate-driver- en thermisch ontwerp, waardoor de time-to-yield wordt verkort.

- Lokale capaciteitsopbouw: Het opzetten van wafer-level processtappen in de regio verkort de doorlooptijden voor de MV-omvormer- en aandrijvingsprogramma's van Pakistan.

Feedback van klanten:

"Na het afstemmen van de implantaathoeken en het toepassen van activering bij hogere temperaturen, werd onze Vth-spreiding kleiner en daalde de aanweerstand, waardoor de efficiëntie verbeterde en de module-binning werd vereenvoudigd." — Proces engineering lead, fabrikant van vermogensapparatuur die de MV-omvormermarkt bedient

Toekomstige innovaties en markttrends

- Geavanceerde beamline-besturing met real-time dosismapping en AI-gebaseerde driftcorrectie

- RTP-systemen met verbeterde emissiviteit voor SiC en adaptieve ramp-profielen om thermische spanning te minimaliseren

- Grotere waferformaten en geautomatiseerde handling om de doorvoer en kosten per ampère te verbeteren

- Regionale partnerschappen om de lokale SiC front-end capaciteit uit te breiden ter ondersteuning van de geprojecteerde >5 GW MV PV-pijplijn en een omvormermarkt van USD 500 miljoen

Veelgestelde vragen en antwoorden van experts

- Waarom is gloeien bij hoge temperaturen cruciaal voor SiC-junctieactivering?

Implantatie beschadigt het rooster; gloeien bij ~1500–1700°C repareert defecten en activeert doteringsmiddelen, waardoor de weerstand wordt verminderd en de apparaatparameters worden gestabiliseerd. - Welke doteringsmiddelen worden vaak geïmplanteerd in SiC-vermogensapparaten?

Aluminium voor p-type gebieden; stikstof (en soms fosfor) voor n-type, met energieën/doses afgestemd op de doeldiepten en concentraties. - Hoe verbeteren implantaatkanteling en rotatie de resultaten?

Ze onderdrukken channeling-effecten in het kristalrooster van SiC, waardoor consistente diepteprofielen en uniforme elektrische eigenschappen over de wafer worden gewaarborgd. - Welke metrologie wordt aanbevolen na het gloeien?

Sheet resistance mapping, lekkage- en doorslagbepaling en, indien beschikbaar, SIMS voor doteringsmiddelprofilering; akoestische of optische controles voor waferintegriteit. - Kunnen deze tools de opschaling naar lokale productie in Pakistan ondersteunen?

Ja. Met receptbibliotheken, SPC en training kunnen fabrikanten kritieke stappen lokaliseren, waardoor de importafhankelijkheid wordt verminderd en tegelijkertijd aan de specificaties voor hoogspanningsapparaten wordt voldaan.

Waarom deze oplossing werkt voor uw activiteiten

Nauwkeurige ionenimplantatie en gloeien bij hoge temperaturen vormen de basis van SiC-apparaten met lage verliezen en hoge betrouwbaarheid. Voor de 11–33 kV PV- en industriële aandrijvingen van Pakistan vertaalt de front-end procescontrole zich in meetbare voordelen in het veld: hogere efficiëntie (≥98,5%), grotere vermogensdichtheid (tot 2×), kleinere koelsystemen (ongeveer 40% reductie) en een langere levensduur in hete, stoffige omgevingen. Investeren in deze mogelijkheden - of samenwerken met leveranciers die ze hebben - levert consistente apparaatprestaties en een robuuste levering voor missiekritische toepassingen.

Neem contact op met specialisten voor oplossingen op maat

Neem contact op met specialisten om de juiste implantatie-energieën, doses en gloeiprofielen te definiëren voor uw doelapparaten en -toepassingen:

- 10+ jaar SiC-productie-expertise en applicatie-engineering

- Ondersteuning van een toonaangevend onderzoeksecosysteem voor snelle procesinnovatie

- Opties voor aangepaste ontwikkeling in R-SiC, SSiC, RBSiC en SiSiC materiaalsystemen

- Technologietransfer en diensten voor fabrieksoprichting, van haalbaarheid tot kwalificatie en opschaling

- Kant-en-klare oplossingen voor materialen, apparaatverwerking, verpakking, testen en integratie

- Bewezen staat van dienst met 19+ bedrijven die prestaties en ROI leveren

Vraag een gratis consult aan en een op maat gemaakt wafer-level processtappenplan:

- Email: [email protected]

- Telefoon/WhatsApp: +86 133 6536 0038

Artikelmetadata

Laatst bijgewerkt: 2025-09-10

Volgende geplande update: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.