Vacuümsinterapparatuur voor siliciumcarbide-apparaten en Ag-Stack-interconnectoren met hoge betrouwbaarheid

Haalbare toleranties en maatnauwkeurigheid:

Productoverzicht en relevantie voor de markt in 2025

Vacuümsinterapparatuur is een hoeksteen van robuuste siliciumcarbide (SiC) apparaatverpakking, die hoogbetrouwbare Ag-gebaseerde interconnecties en die-attaches mogelijk maakt die bestand zijn tegen zware thermische cycli. In de textiel-, cement- staalen opkomende industriële sectoren van Pakistan worden batterij-energieopslagsystemen (BESS) PCS en MV-omvormers blootgesteld aan omgevingstemperaturen van 45–50°C, stof en netvolatiliteit op 11–33 kV-voedingslijnen. Onder deze omstandigheden raken traditionele soldeerverbindingen vermoeid, waardoor de thermische weerstand toeneemt en de uptime in gevaar komt. Vacuümsinteren van zilver (Ag)-pasta, -vormen of nano-Ag-films creëert een bijna poriënvrije metallurgische verbinding met uitzonderlijke thermische geleidbaarheid en kruipweerstand, wat direct de efficiëntie, vermogensdichtheid en levensduur van de omvormer verbetert.

Naarmate de SiC-schakelfrequenties stijgen tot 50–200 kHz voor compacte magnetica en ≥98% systeemefficiëntie, nemen de junctiontemperatuurschommelingen (ΔTj) toe. Vacuümsinterapparatuur biedt de precieze druk-, temperatuur- en atmosfeersregeling die nodig is om Ag-stacks met hoge sterkte te vormen tussen SiC-dies, DBC/AMB-substraten (Si3N4/AlN) en basisplaten of koude platen. Belangrijke drijfveren voor Pakistan in 2025 zijn:

- Betrouwbaarheidsverbetering: Ag-sinter-interconnecties helpen MTBF-doelen van bijna 200.000 uur te bereiken, zelfs in stoffige, hete omgevingen die de koeling beperken.

- Efficiëntie en dichtheid: Lagere thermische weerstand vermindert de junctiontemperaturen, waardoor kleinere koellichamen en 1,8–2,2× verbeteringen in vermogensdichtheid mogelijk zijn.

- Lokalisatie: Het opzetten van sintercapaciteit in het land vermindert de doorlooptijden, sluit aan bij de industriële upgrading van de overheid en versterkt de after-salesondersteuning.

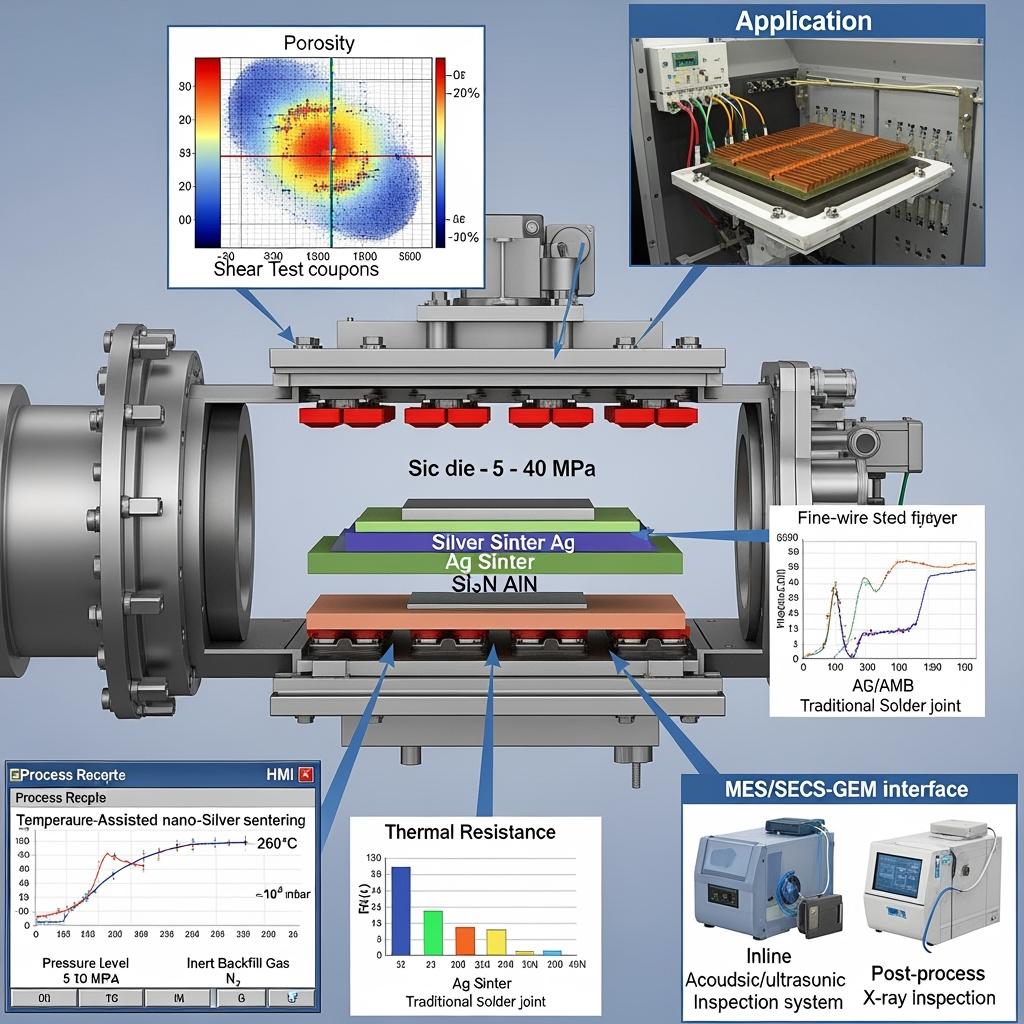

Technische specificaties en geavanceerde functies

- Procescapaciteit

- Temperatuurbereik: 150–300°C voor drukondersteund nano-Ag; tot 400–500°C opties voor gespecialiseerde Ag-systemen

- Drukregeling: 5–40 MPa programmeerbaar, uniform over het plaatgebied met real-time feedback

- Atmosfeer: Hoog vacuüm (<10^-3 mbar) met inert (N2/Ar) terugvulling; lage O2 ppm-regeling om oxidatie te voorkomen

- Uitlijning en vlakheid: <20 µm vlakheid over 200×200 mm armaturen; opties voor klemmen met lage kromtrekvorming

- Thermische profielen: Meertraps hellingen/soaks; gecontroleerde afkoeling om restspanning te verminderen

- Materialen en stacks

- Ag-pasta's, nano-Ag-films en -vormen; compatibel met Ni/Ag/Au-afwerkingen op Cu; ondersteunt DBC/AMB (Si3N4/AlN)-substraten en Cu/Mo-basisplaten

- Multi-level stacks voor die-attach plus substraat-naar-basisplaat-binding

- Kwaliteitsborging en metrologie

- Inline verplaatsings-/drukspoorlogging; op batch gebaseerde gegevensrecords

- Niet-destructieve evaluatie na het proces (C-SAM/ultrasoon), röntgen voor voids, afschuif-/trekstations

- Rth-jc extractieworkflows; thermische impedantiemapping voor digitale twins

- Doorvoer en automatisering

- Batch- en semi-continue modellen; ombouwkits voor verschillende moduleformaten

- Robotladingopties; FOUP/SMIF-compatibiliteit voor schone handling

- SECS/GEM- en OPC-UA-connectiviteit; receptbeheer en SPC-dashboards

- Veiligheid en onderhoud

- Overdruk-/overtemperatuurvergrendelingen; detectie van vacuümbreuk

- Graphite hot-zone servicekits; kalibratieroutines voor druk en thermocouples

Prestatievergelijking voor SiC-module-interconnecties in zware industriële omgevingen

| Criterium | Ag-gebaseerd vacuümsinteren (drukondersteund) | Solderen met hoog loodgehalte of SAC |

|---|---|---|

| Thermische geleidbaarheid van de verbinding | Hoog (~150–250 W/m·K equivalent) | Matig (40–70 W/m·K) |

| Duurzaamheid bij vermogenscycli (ΔTj) | Uitstekend; minimale kruipvermoeidheid | Beperkt door kruip van soldeer/groei van holtes |

| Bedrijfstemperatuurcapaciteit | Stabiel tot 175°C junctie | Afschaling nodig bij hoge Tj |

| Snelheid van holtes en kwaliteit van de verbindingslaag | Zeer lage porositeit met procesbeheersing | Hoger risico op holtes; uitpompen gedurende de levensduur |

| Impact op de systeemgrootte | Maakt kleinere koelplaten/koude platen mogelijk | Grotere koeling vereist |

Belangrijkste voordelen en bewezen resultaten met citaat van experts

- Levensduurbetrouwbaarheid: Ag-gesinterde verbindingen zijn bestand tegen kruip en behouden een lage thermische weerstand over brede ΔTj-cycli, cruciaal voor 50–200 kHz SiC-omvormers die werken bij omgevingstemperaturen van 45–50°C.

- Efficiëntie en footprint: Verminderde Rth-jc en uniforme warmtespreiding verlagen de massa van de koelplaat/koude plaat, waardoor de PCS-efficiëntie tot ≥98% wordt verbeterd en het kastvolume met >30% wordt verkleind.

- Procesconsistentie: Vacuüm plus gecontroleerde druk levert herhaalbare verbindingslagen op, waardoor strakkere parametrische verdelingen en een snellere productoploop mogelijk worden.

Deskundig perspectief:

“Pressure-assisted silver sintering provides superior thermal and mechanical reliability compared to solder, making it the preferred interconnect for high-temperature, high-cycling SiC power modules.” — IEEE Power Electronics Magazine, packaging reliability insights (https://ieeexplore.ieee.org)

Praktijktoepassingen en meetbare succesverhalen

- 2 MW/4 MWh BESS in Punjab: De overgang van soldeer naar Ag-gesinterde die- en substraatverbindingen verminderde de junctietemperaturen met ~10–14°C bij volledige belasting. De systeemefficiëntie steeg tot 98,2% en het volume van de koelconstructie daalde met ~35%, waardoor de uptime tijdens de piek van de zomerhitte werd verbeterd.

- Industriële aandrijvingen in textielfabrieken in Sindh: Ag-sinterverbindingen elimineerden terugkerende soldeerfouten door vermoeidheid bij frequente start/stop-cycli. De gemiddelde tijd tussen serviceoproepen verbeterde met >25%, waardoor de onderhoudskosten daalden.

- MV-omvormerpilot in het zuiden van Pakistan: Ag-gesinterde DBC-naar-basisplaat verminderde thermische drift over fasen, waardoor een hogere schakelfrequentie en kleinere LCL-filters mogelijk werden, terwijl aan de FRT- en reactieve vermogensvereisten van de nutsbedrijven in de eerste poging werd voldaan.

Overwegingen voor selectie en onderhoud

- Stapelontwerp

- Kies Si3N4-DBC voor maximale cyclische robuustheid; overweeg AlN-DBC voor piekwarmtestroom met beheerde cycli.

- Specificeer metallisatie die compatibel is met Ag (Ni/Ag- of Ni/Au-afwerkingen) en controleer de bevochtigbaarheid.

- Procesparameters

- Optimaliseer temperatuur/druk/inweektijd om de doelen voor de verbindingslaagdikte (bijv. 20–50 µm) en lage porositeit te halen.

- Gebruik cLAD/grafietgereedschap om de vlakheid en uniforme druk te behouden; bewaak verplaatsingsprofielen.

- Inspectie en metrologie

- Gebruik C-SAM voor het detecteren van holtes, röntgenstralen voor dekking en afschuiftests volgens de IPC/JEDEC-richtlijnen.

- Extraheer thermische impedantie voor digitale twin-modellen en voorspellend onderhoud.

- Milieubereidheid

- Overweeg conformele coatings en corrosiebestendige afwerkingen voor vochtige, stoffige locaties; zorg voor onderhoudsplannen voor filters voor koeling.

- Toeleveringsketen en lokalisatie

- Betrek Ag-pastas/preforms met stabiele reologie; implementeer cold-chain opslag waar nodig.

- Plan operatorscholing en preventief onderhoud om een hoge uptime van de apparatuur te garanderen.

Succesfactoren in de industrie en getuigenissen van klanten

- Functionele samenwerking tussen verpakkings-, thermische en besturingsteams verkort de time-to-commissioning en verbetert de betrouwbaarheid in het veld.

- SPC op druk, temperatuur en vacuüm verbetert de consistentie van partij tot partij, waardoor herbewerking en garantiarisico's worden verminderd.

Feedback van klanten:

"Het toepassen van vacuüm Ag-sinteren elimineerde onze soldeerfouten door vermoeidheid en verminderde de junctietemperaturen met enkele graden, waardoor we nutstests konden doorstaan zonder de koeling te vergroten." — Engineering Lead, in Pakistan gevestigde PCS-fabrikant

Toekomstige innovaties en markttrends

- Systemen met nano-Ag bij lagere temperaturen voor gevoelige substraten met behoud van hoge betrouwbaarheid

- Inline porositeitsmetrologie en door AI gestuurde parameterafstemming om de opbrengst te maximaliseren

- Koper-sinter- en hybride Ag/Cu-stapels voor kostenreductie zonder de prestaties in gevaar te brengen

- Lokalisatieprogramma's in Pakistan om moduleverpakkingslijnen op te zetten met vacuümsinteren en inline inspectie

Veelgestelde vragen en antwoorden van experts

- Welke druk en temperatuur zijn typisch voor Ag-sinteren?

Drukondersteund sinteren gebruikt vaak 5–30 MPa en 200–260°C voor nano-Ag-pastas; recepten variëren met het pastatype en de stapel. - Hoe verhoudt Ag-sinteren zich tot solderen in cyclustests?

Ag-sinterverbindingen vertonen een aanzienlijk verbeterde weerstand tegen kruip en scheurgroei, en behouden hoge ΔTj-cycli waarbij soldeer vermoeid raakt. - Is vacuüm verplicht?

Een gecontroleerd vacuüm met inert gas minimaliseert oxidatie en verbetert de verdichting, waardoor verbindingen met weinig holtes en herhaalbaarheid worden verkregen. - Kunnen we bestaande moduleontwerpen achteraf aanpassen?

Ja. Veel op soldeer gebaseerde footprints kunnen worden aangepast; controleer de compatibiliteit van de metallisatie en herkwalificeer de thermische/mechanische prestaties. - Welke inspecties zijn essentieel?

C-SAM, röntgenstralen, controles van de verbindingslaagdikte, afschuiftests en extractie van thermische impedantie bieden een uitgebreid kwaliteitsbeeld.

Waarom deze oplossing werkt voor uw activiteiten

Vacuümsinteren voor Ag-stapelverbindingen zet de theoretische voordelen van SiC om in praktische betrouwbaarheid en efficiëntiewinst. Door de thermische weerstand te verminderen, vermoeidheid te weerstaan en werking met hogere frequentie mogelijk te maken, ondersteunt het ≥98% PCS-efficiëntie, 1,8–2,2× vermogensdichtheid en lange levensduur in de stoffige omgevingen met hoge temperaturen in Pakistan. Dit vermindert direct de LCOE, de onderhoudsfrequentie en het inbedrijfstellingsrisico voor textiel-, cement-, staal- en opkomende industriële toepassingen.

Neem contact op met specialisten voor oplossingen op maat

Werk samen met Sicarb Tech om verpakkingslijnen met hoge betrouwbaarheid te bouwen:

- 10+ jaar expertise in SiC-productie

- Steun en innovatiepijplijn van de Chinese Academie van Wetenschappen

- Maatwerkontwikkeling voor R-SiC-, SSiC-, RBSiC- en SiSiC-componenten met geavanceerde DBC/AMB-stapels

- Technologieoverdracht en diensten voor het opzetten van fabrieken: lay-out, gereedschapsselectie, SAT/FAT, recepten en certificeringsondersteuning

- Kant-en-klare oplossingen van materialen en apparaten tot sinteren, modules, koeling en compliance

- Bewezen resultaten met 19+ bedrijven die de efficiëntie, betrouwbaarheid en time-to-market verbeteren

Boek een gratis consult voor specificaties van sinterapparatuur, procesrecepten en lokalisatieplanning:

- Email: [email protected]

- Telefoon/WhatsApp: +86 133 6536 0038

Beveilig bouwslots voor apparatuur en vensters voor procesoverdracht voor 2025–2026 om PCS- en MV-omvormerprogramma's in heel Pakistan te versnellen.

Artikelmetadata

Laatst bijgewerkt: 2025-09-10

Volgende geplande update: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.