Siliciumcarbide Dicing en Wafer Thinning-apparatuur voor metallisatie aan de achterkant en verwerking met hoge opbrengst

Haalbare toleranties en maatnauwkeurigheid:

Productoverzicht en relevantie voor de markt in 2025

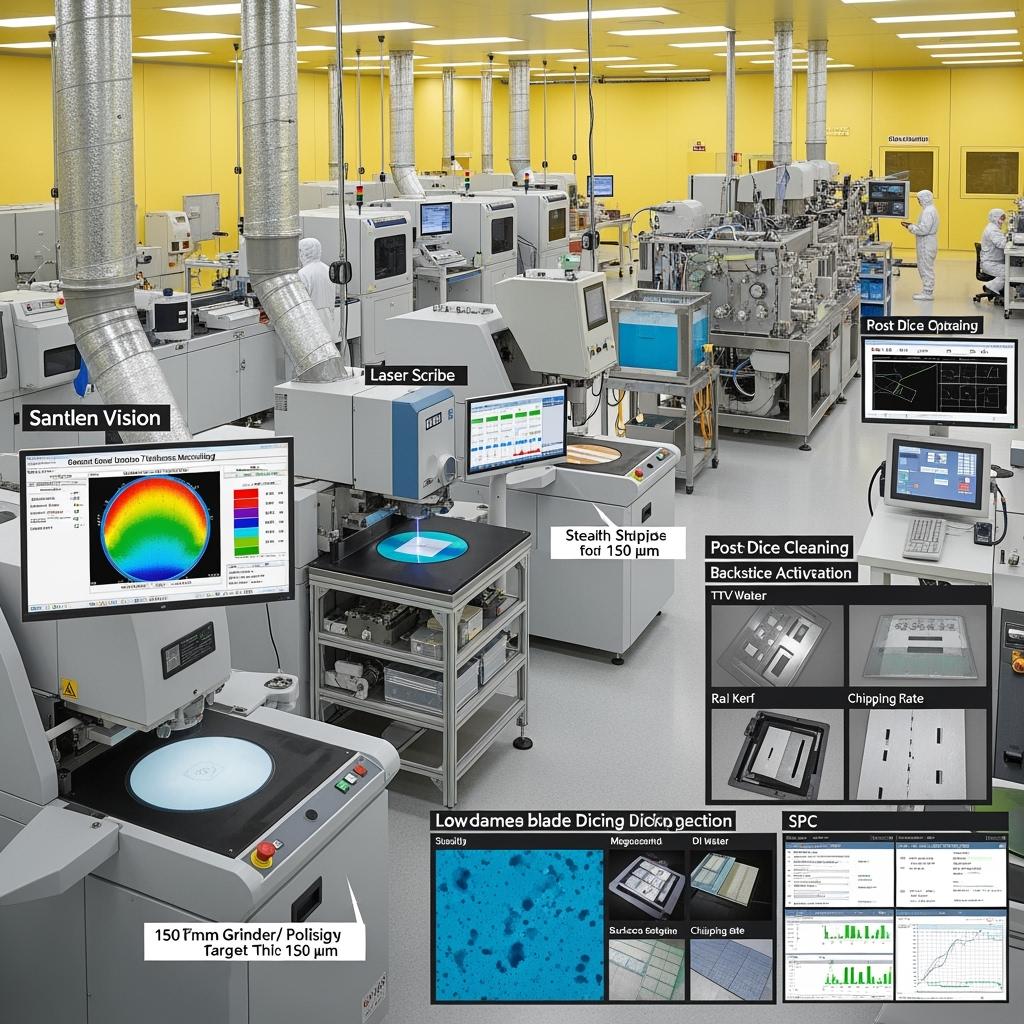

Siliciumcarbide (SiC) snij- en waferverdunningsapparatuur maakt high-yield, high-throughput back-end processing mogelijk voor vermogensapparaten bestemd voor 11–33 kV grid-tied omvormers en industriële aandrijvingen in de textiel-, cement- en staal sectoren. Speciaal ontworpen slijpmachines, CMP/etsgereedschap, stealth laser- of mesdicsystemen en spanningsontlastingsmodules zorgen voor een precieze controle van de waferdikte, minimale chipping en ongerepte achteroppervlakken voor een robuuste metallisatie en ohmisch contactvorming. Het resultaat is een lagere serieweerstand, verbeterde thermische prestaties en een verbeterde modulebetrouwbaarheid bij bedrijfstemperaturen tot +175°C, ter ondersteuning van ≥98,5% omvormerrendement en tot 2× vermogensdichtheid in warme (45–50°C) en stoffige omgevingen in heel zuidelijk Pakistan.

In 2025 vereisen de groei in medium-voltage fotovoltaïsche installaties (verwachting van meer dan 5 GW in vijf jaar) en de industriële elektrificatie gelokaliseerde, hoogrenderende SiC-productiestappen. Geavanceerde verdunning tot 120–250 µm voor afzonderlijke dies en 200–350 µm voor grote chips vermindert de thermische padlengte en de modulehoogte. Dicsystemen die de hardheid en broosheid van SiC beheersen – met behulp van geoptimaliseerde meschemie, stealth laser-scribing of hybride processen – beschermen de randintegriteit, een belangrijke factor voor de doorslagspanning en de stabiliteit van de lekkage op lange termijn. De integratie van plasmadescum, compatibiliteit met backside-implantatie/uitgloeien en gecontroleerde ruwheid voor metallisatiehechting zorgt voor schone, herhaalbare back-end processen die zijn afgestemd op hoogbetrouwbare verpakkingsstromen.

Technische specificaties en geavanceerde functies

- Waferverdunning en oppervlaktebewerking

- Doeldikte: 120–350 µm (afhankelijk van de toepassing); Totale diktevariatie (TTV) ≤ 5–10 µm

- Slijpmachine/CMP: Diamantwielchemie geoptimaliseerd voor SiC; optionele CMP of plasma-etsen om schade onder het oppervlak te verminderen

- Ruwheid achterkant: Afstembaar Ra ~5–50 nm voor metallisatiehechting versus ohmische contactweerstand

- Dicing-technologieën

- Stealth laser scribing + mes snijden/dice hybride voor minimale randbeschadiging en smallere straten

- Spindels met hoge stijfheid en geoptimaliseerde diamantbladen voor SiC; koelmiddelchemie die puin en thermische schokken beheerst

- Real-time chipping detectie, kerf monitoring en adaptieve toevoerregeling om randen met weinig defecten te behouden

- Voorbereiding voor metallisatie aan de achterkant

- Oppervlakteactivering: Zuurstof/argon plasma om residuen te verwijderen en de hechting te verbeteren

- Metallisatiecompatibiliteit: Ti/Ni/Ag, Ti/Ni/Au of Ni/Ag stacks; thermische budgetten afgestemd op eerdere implantatie/uitgloeien

- Reinheid: Megasonic DI, lage ionische contaminatie en deeltjescontrole tot klasse 1000 of beter rond depositie

- Metrologie en analyse

- In-line dikte mapping, bow/warp meting en randinspectie (SEM-ready sample workflow)

- SPC met controlekaarten voor TTV, percentage randchipping, stanssterkte (4-punts buigproxy) en metaalplaatweerstand na depositie

- Doorvoer en automatisering

- Cassette-naar-cassette handling; receptgestuurde laagstacks en straatpatronen

- MES-connectiviteit voor lot traceerbaarheid, barcode/RFID tracking en yield dashboards

- Milieurobuustheid voor lokale implementatie

- HEPA-gefilterde behuizingen, stofafzuiging voor slijpen/dicing en corrosiebestendige componenten voor kustvochtigheidscenario's

- Schema's voor preventief onderhoud en reserveonderdelen die geschikt zijn voor regionale servicelogistiek

Beschrijvende vergelijking: SiC-geoptimaliseerde verdunnings-/snij- vs. generieke siliconen back-end lijnen

| Criterium | SiC-geoptimaliseerde dunne- en zaaglijn | Generieke silicium back-end lijn |

|---|---|---|

| Randkwaliteit en afsplintering | Stealth/hybride processen met adaptieve besturing bereiken een zeer lage afsplintering | Hogere afsplintering en microscheuren op hard/broos SiC |

| Dikte en TTV | 120–350 µm met TTV ≤ 5–10 µm | Beperkte controle bij SiC-hardheid; grotere TTV |

| Voorbereiding voor metallisatie aan de achterkant | Plasma-activering, oppervlakken met weinig schade, cleanroom-compatibele flow | Risico op restschade en verontreiniging |

| Opbrengst op grote dies | Hogere die-sterkte en doorbraakintegriteit | Verhoogde randdefecten en lekstroomdrift |

| Uptime in stoffige omgevingen | HEPA en stofafzuiging afgestemd op schurende deeltjes | Vervuiling en versnelde slijtage van gereedschap |

Belangrijkste voordelen en bewezen resultaten met citaat van experts

- Hogere apparaatopbrengst: dunner maken met weinig schade en gecontroleerd zagen minimaliseren randdefecten die lekstroom en voortijdige uitval veroorzaken, waardoor de opbrengst van wafer tot die wordt verhoogd.

- Verbeterde thermische en elektrische prestaties: nauwkeurige diktecontrole vermindert thermische impedantie en verliezen in de aan-toestand na metallisatie van de achterkant, wat bijdraagt aan ≥98,5% systeemefficiëntie.

- Betrouwbaarheid bij hoge omgevingstemperatuur: schone achterkantinterfaces en robuuste randen verbeteren de stabiliteit op lange termijn in omgevingen van 45–50°C en bij thermische cycli in geïnstalleerde modules.

- Snellere time-to-market: geautomatiseerde metrologie en SPC versnellen de analyse van de hoofdoorzaak en de procesafstemming voor de MV PV- en industriële programma's van Pakistan.

Deskundig perspectief:

"Randintegriteit en de toestand van het achteroppervlak zijn bepalend voor de betrouwbaarheid van SiC-apparaten. Geoptimaliseerde processen voor dunner maken en zagen verbeteren direct het doorbraakgedrag en de lekstroomstabiliteit op lange termijn." — IEEE-richtlijnen voor de fabricage van vermogensapparaten (ieee.org)

Praktijktoepassingen en meetbare succesverhalen

- MV PV MOSFET-productie: overschakelen van alleen messen naar stealth-hybride zagen verminderde randafsplinteringsdefecten met ~60%, waardoor het aantal goede dies per wafer toenam en een consistente doorbraak over partijen mogelijk werd die werden gebruikt in ≥98,5% efficiënte omvormers.

- Textiel- en staalaandrijfdiodes: gecontroleerde ruwheid van de achterkant en Ti/Ni/Ag-stacks verlaagden de contactweerstandsvariabiliteit, waardoor de stroomverdeling van de module werd verbeterd en thermische hotspots werden verminderd.

- Dies voor modules met grote oppervlakte: TTV-verbetering van ~15 µm tot ≤7 µm verbeterde de vlakheid van de bevestiging, waardoor holtes werden verminderd en de levensduur bij vermogenscycli in op Si3N4/AlN gebaseerde pakketten werd verlengd.

Overwegingen voor selectie en onderhoud

- Procesdefinitie

- Selecteer de doeldikte op basis van thermische simulaties en de pakketopstelling; definieer TTV- en bow-limieten voor die-bevestiging.

- Kies de zaagmethode: stealth-hybride voor grote dies en nauwe kerfs; geoptimaliseerd alleen mes voor kostengevoelige kleine dies.

- Verbruiksartikelen en parameters

- Stem de specificaties van de diamantschijf en het mes af op de hardheid en dikte van de wafer; beheer de chemie en de flow van de koelvloeistof om thermische schokken te minimaliseren.

- Stem het laservermogen, de focusdiepte en de scanpitch af om schade onder de straat te beperken.

- Schoonheid en metrologie

- Integreer megasonische reiniging en plasma-ontschuiming vóór metallisatie; valideer met oppervlakteanalyse (bijv. XPS, contacthoek).

- Bewaak randdefecten via geautomatiseerde optische inspectie en periodieke SEM-bemonstering.

- Gereedschapsgezondheid in stoffige regio's

- Handhaaf HEPA-onderhoudsintervallen; volg de trillingen van de spil en de verschillen in koelvloeistoffiltratie; onderhoud een reserveonderdelenvoorraad lokaal.

Succesfactoren in de industrie en getuigenissen van klanten

- Co-optimalisatie met epitaxie en metallisatie zorgt ervoor dat de activering van de achterkant-dotering en de contactvorming niet worden aangetast door mechanische schade.

- Vroege DOE op ruwheid versus contactweerstand en die-sterkte creëert robuuste procesvensters.

Feedback van klanten:

"Stealth-scribing plus geoptimaliseerd slijpen verminderde onze randgerelateerde storingen en stabiliseerde de contactweerstand. Onze MV-omvormermodules behouden nu strakkere parameterverdelingen in de productie." — Operations director, regionale fabrikant van vermogensapparaten

Toekomstige innovaties en markttrends

- Laser stealth-verbeteringen die smallere straten en meer dies per wafer mogelijk maken zonder de sterkte op te offeren

- Hybride plasma/CMP-afwerkingen om schade onder het oppervlak vóór metallisatie verder te verminderen

- Inline machine learning-visie voor real-time afsplinteringsvoorspelling en adaptieve toevoerregeling

- Gelokaliseerde back-end lijnen en trainingsprogramma's afgestemd op de Pakistaanse omvormermarkt van ongeveer 500 miljoen USD en >5 GW MV PV-uitbreiding

Veelgestelde vragen en antwoorden van experts

- Welke waferdikte moet ik targeten voor MV SiC-apparaten?

Typische bereiken zijn 150–250 µm voor grote MOSFET's/diodes om thermische prestaties en die-sterkte in evenwicht te brengen; finaliseer via thermisch-mechanische simulatie en bevestigingsproceslimieten. - Hoe verbetert stealth-zagen de opbrengst?

Het creëert interne gewijzigde lagen die de scheurvoortplanting geleiden, waardoor afsplintering van het oppervlak en microscheuren worden verminderd, wat de robuustheid van de rand en de consistentie van de doorbraak verbetert. - Welke ruwheid van de achterkant is optimaal voor metallisatie?

Ra in het bereik van 10–30 nm brengt vaak hechting en lage contactweerstand in evenwicht; controleer met uw metaalstack en gloeiprofiel. - Hoe kan ik stofgerelateerde gereedschapsdegradatie voorkomen?

Gebruik HEPA-gefilterde behuizingen, geplande filterwissels en koelvloeistoffiltratie; bewaak de trillingen van de spil en implementeer voorspellend onderhoud. - Is het proces compatibel met activeringsgloeien bij hoge temperaturen?

Ja. Dunner maken/zagen wordt in een volgorde uitgevoerd om schade aan geactiveerde gebieden te voorkomen; plasmareiniging zorgt voor metallisatiehechting zonder eerdere implantaties/gloeien te verslechteren.

Waarom deze oplossing werkt voor uw activiteiten

SiC-specifieke apparatuur voor dunner maken en zagen zet geavanceerde epitaxie en apparaatontwerp om in dies met een hoge opbrengst en betrouwbaarheid die geschikt zijn voor MV PV en industriële aandrijvingen in Pakistan. Door de randintegriteit te beschermen, de dikte en TTV te regelen en schone achterkanten voor metallisatie voor te bereiden, realiseert u ≥98,5% efficiëntie, tot 2× vermogensdichtheid en een lange levensduur in warme, stoffige omgevingen, waardoor de totale kosten worden verlaagd en de implementatie wordt versneld.

Neem contact op met specialisten voor oplossingen op maat

Bouw een SiC back-end lijn met een hoge opbrengst met een end-to-end partner:

- 10+ jaar expertise in SiC-productie

- Ondersteuning van een toonaangevend onderzoeksecosysteem dat innovaties op het gebied van dunner maken, zagen en metallisatie stimuleert

- Ontwikkeling van aangepaste producten in R-SiC, SSiC, RBSiC en SiSiC voor thermische en structurele integratie

- Technologieoverdracht en fabrieksoprichtingsdiensten voor lokale back-end verwerking en training

- Kant-en-klare oplossingen van materialen tot apparaten, verpakking, testen en kwalificatie

- Bewezen samenwerking met 19+ bedrijven die verbeteringen in opbrengst en betrouwbaarheid leveren

Vraag een gratis consult aan en een op maat gemaakt plan voor dunner maken/zagen + metallisatie:

- Email: [email protected]

- Telefoon/WhatsApp: +86 133 6536 0038

Reserveer nu slots voor installatie en kwalificatie in 2025–2026 om u aan te sluiten bij de productieramps van MV-omvormers en industriële aandrijvingen en de time-to-revenue te verkorten.

Artikelmetadata

Laatst bijgewerkt: 2025-09-10

Volgende geplande update: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.