Siliciumcarbidesubstraten: de basis voor industriële excellentie van de volgende generatie

Haalbare toleranties en maatnauwkeurigheid:

In het onophoudelijke streven naar technologische vooruitgang speelt de materiaalkunde een cruciale rol. Een van de kampioenen op dit gebied is siliciumcarbide (SiC), een opmerkelijk keramiek materiaal dat bekend staat om zijn uitzonderlijke eigenschappen. Met name siliciumcarbidesubstraten onmisbaar worden in een groot aantal hoogwaardige industriële toepassingen en fungeren als de fundamentele laag waarop geavanceerde technologieën worden gebouwd. Van het aandrijven van de revolutie in de halfgeleiderindustrie tot het mogelijk maken van operaties in de zwaarste industriële omgevingen, op maat gemaakte SiC-substraten bieden een unieke combinatie van thermische, mechanische en elektrische eigenschappen die traditionele materialen overtreffen. Deze blogpost duikt in de wereld van SiC-substraten en onderzoekt hun toepassingen, voordelen, ontwerpoverwegingen en hoe u de juiste leverancier kunt kiezen voor uw kritieke behoeften, met speciale aandacht voor de expertise die wordt geboden door Sicarb Tech.

Het belang van aangepaste siliciumcarbideproducten kan niet worden overschat, vooral wanneer standaard kant-en-klare componenten tekortschieten in veeleisende operationele vereisten. Industrieën wenden zich steeds vaker tot technische keramische substraten zoals SiC vanwege hun vermogen om extreme temperaturen te weerstaan, slijtage en corrosie te weerstaan en stabiliteit te behouden in chemisch agressieve omgevingen. Terwijl we de veelzijdige aard van SiC-substraten verkennen, wordt het duidelijk waarom ze essentieel zijn voor ingenieurs, inkoopmanagers en technische kopers die streven naar ongeëvenaarde prestaties en betrouwbaarheid.

Introductie van siliciumcarbidesubstraten: de basis van hoogwaardige toepassingen

Siliciumcarbide (SiC) is een synthetisch geproduceerde kristallijne verbinding van silicium en koolstof. De inherente eigenschappen, waaronder hoge hardheid, uitstekende thermische geleidbaarheid, lage thermische uitzetting en superieure chemische inertheid, maken het een ideale kandidaat voor veeleisende toepassingen. A siliciumcarbidesubstraat is in wezen een wafer of plaat gemaakt van SiC die dient als basislaag voor de fabricage van elektronische apparaten of als structurele component in omgevingen met hoge temperaturen en veel slijtage.

De reis van siliciumcarbide van een laboratoriumcuriositeit in de late 19e eeuw tot een hoeksteen van de moderne industrie is een bewijs van zijn veelzijdige en robuuste aard. Aanvankelijk voornamelijk gebruikt als schuurmiddel, werden de unieke halfgeleidereigenschappen later herkend, wat de weg vrijmaakte voor het gebruik ervan in elektronica. Vandaag de dag, industriële SiC-componenten zijn essentieel in sectoren waar prestaties en duurzaamheid niet ter discussie staan.

Waarom zijn SiC-substraten, met name op maat ontworpen substraten, zo essentieel?

- Tolerantie voor extreme omgevingen: Ze kunnen betrouwbaar werken bij temperaturen van meer dan 1000 °C, waar veel metalen en andere keramische materialen zouden falen.

- Superieure elektrische eigenschappen: Voor elektronische toepassingen biedt SiC een bredere bandgap, een hogere elektrische veldsterkte en een hogere verzadigde elektronen drift snelheid in vergelijking met silicium, wat leidt tot efficiëntere en krachtigere apparaten.

- Mechanische robuustheid: Met een Mohs-hardheid die alleen door diamant wordt overtroffen, zijn SiC-substraten bestand tegen slijtage en verlengen ze de levensduur van componenten.

- Thermisch beheer: De hoge thermische geleidbaarheid van SiC zorgt voor een efficiënte warmteafvoer, een cruciale factor in vermogenselektronica en geïntegreerde circuits met hoge dichtheid.

De vraag naar hoogwaardige, betrouwbare SiC-substraten voor vermogenselektronica en SiC voor de productie van halfgeleiders groeit snel. Hier komen gespecialiseerde fabrikanten en technologiepartners zoals Sicarb Tech in beeld. Gelegen in de stad Weifang, het hart van China’s productiecentrum voor aanpasbare onderdelen van siliciumcarbide (goed voor meer dan 80% van de totale SiC-output van het land), is SicSino sinds 2015 instrumenteel geweest in het bevorderen van de SiC-productietechnologie. Door gebruik te maken van de robuuste wetenschappelijke en technologische mogelijkheden van de Chinese Academie van Wetenschappen, biedt SicSino, als onderdeel van het Chinese Academy of Sciences (Weifang) Innovation Park, ongeëvenaarde expertise in SiC-oplossingen op maat.

Diverse toepassingen van siliciumcarbidesubstraten in verschillende industrieën

De veelzijdigheid van siliciumcarbidesubstraten stelt hen in staat om in een breed scala aan industriële sectoren te worden gebruikt. Hun unieke combinatie van eigenschappen maakt ze geschikt voor toepassingen waar conventionele materialen zoals silicium, saffier of verschillende metalen hun prestatiegrenzen bereiken. Inkoop professionals en ingenieurs in technische inkooprollen specificeren steeds vaker SiC voor kritieke componenten om de efficiëntie, duurzaamheid en de algehele systeemprestaties te verbeteren.

Hier is een blik op enkele belangrijke industrieën en hun toepassingen voor SiC-substraten:

- Productie van halfgeleiders:

- Vermogenselektronica: SiC-substraten zijn essentieel voor het produceren van hoogspanningsvermogensapparaten zoals MOSFET's, Schottky-dioden en vermogensmodules. Deze apparaten zijn cruciaal voor elektrische voertuigen (EV's), hernieuwbare energie-omvormers (zonne- en windenergie), industriële motoraandrijvingen en voedingen. Het vermogen van van SiC-wafelleveranciers om substraten met een hoge zuiverheid en weinig defecten te leveren, is hier cruciaal.

- LED-productie: Hoewel GaN-on-SiC gebruikelijk is, bieden SiC-substraten zelf uitstekend thermisch beheer voor high-power LED's, waardoor hun levensduur en helderheid worden verbeterd. De roosterpassing en thermische uitzettingscompatibiliteit zijn belangrijke voordelen.

- RF-apparaten: De hoge thermische geleidbaarheid en elektronenverzadigingssnelheid van SiC maken het een ideaal substraat voor hoogfrequente, high-power RF-apparaten die worden gebruikt in radar, telecommunicatie (5G-basisstations) en satellietcommunicatie.

- Wafer Chucks en Susceptors: In apparatuur voor de verwerking van halfgeleiders wordt SiC gebruikt voor elektrostatische klauwplaten (E-chucks) en susceptors vanwege de hoge temperatuurstabiliteit, chemische inertheid en het vermogen om nauwkeurig te worden bewerkt.

- Verwerking en ovens bij hoge temperaturen:

- Ovencomponent SiC-balken, -rollen, -buizen en -platen zijn standaard in industriële ovens die bij extreme temperaturen werken (bijv. bij het bakken van keramiek, warmtebehandeling van metaal en glasproductie). Substraten en structurele onderdelen van SiC bij hoge temperaturen bieden een lange levensduur en voorkomen verontreiniging.

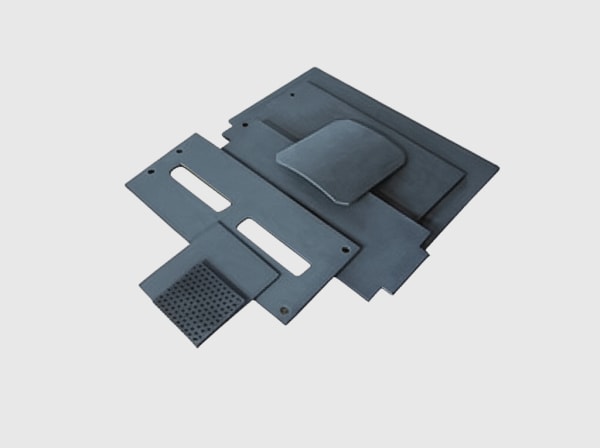

- Ovenmeubels: Setterplaten, steunbalken en ander ovenmeubilair van SiC bieden uitstekende sterkte bij hoge temperaturen, waardoor een dichtere verpakking van producten en energiebesparing mogelijk is.

- Ruimtevaart en defensie:

- Spiegel Substraten: De lage thermische uitzetting, hoge thermische geleidbaarheid en hoge stijfheid van SiC maken het een uitstekend materiaal voor lichte, stabiele spiegelsubstraten in telescopen en satellietoptiek. SiC in ruimtevaarttoepassingen omvat vaak sterk aangepaste vormen en oppervlakteafwerkingen.

- Warmtewisselaars en verbranders: In geavanceerde aandrijfsystemen en gasturbines kunnen SiC-componenten hogere bedrijfstemperaturen weerstaan, wat leidt tot een verbeterde efficiëntie en minder emissies.

- Pantser: Bepaalde kwaliteiten van SiC worden gebruikt in lichtgewicht keramische pantsersystemen vanwege hun extreme hardheid en het vermogen om projectielen te verslaan.

- Energiesector:

- Nucleaire toepassingen: De stralingsbestendigheid en stabiliteit van SiC bij hoge temperaturen maken het een kandidaat voor brandstofbekleding en structurele componenten in kernreactoren van de volgende generatie.

- Geconcentreerde zonne-energie (CSP): Componenten in CSP-systemen, zoals ontvangers, profiteren van de thermische schokbestendigheid en de hoge temperatuurbestendigheid van SiC.

- Industriële productie en slijtdelen:

- Mechanische afdichtingen en lagers: De uitzonderlijke slijtvastheid en chemische inertheid van SiC maken het ideaal voor mechanische afdichtingen, lagers en pompcomponenten die schurende of corrosieve vloeistoffen verwerken.

- Nozzles en voeringen: Voor toepassingen waarbij schurend materiaal stroomt, zoals zandstraalnozzles of cycloonvoeringen, biedt SiC een aanzienlijk langere levensduur dan metalen of andere keramiek.

- Precisie metrologie componenten: De maatvastheid van SiC is waardevol voor de productie van ultra-precieze componenten zoals CMM- (Coordinate Measuring Machine) tafels en luchtlagers.

De onderstaande tabel geeft een overzicht van enkele belangrijke toepassingen en de relevante SiC-eigenschappen:

| Sector | Toepassingsvoorbeelden | Belangrijkste gebruikte SiC-eigenschappen |

|---|---|---|

| Halfgeleider | Power MOSFET's, LED's, RF-transistors, waferklauwplaten | Brede bandgap, hoge thermische geleidbaarheid, hoog afbraakveld |

| Verwerking bij hoge temperaturen | Ovenbalken, ovenmeubilair, thermokoppelbeschermingsbuizen | Sterkte bij hoge temperaturen, thermische schokbestendigheid, inertheid |

| Ruimtevaart en defensie | Optische spiegels, turbinecomponenten, pantser | Hoge stijfheid, lage thermische uitzetting, hardheid |

| Energie | Kernbrandstofbekleding, CSP-ontvangers | Stralingsbestendigheid, stabiliteit bij hoge temperaturen |

| Industrieel | Mechanische afdichtingen, lagers, sproeiers, slijtvaste voeringen | Extreme hardheid, slijtvastheid, chemische inertheid |

Sicarb Tech heeft getuige geweest van en bijgedragen aan de groei van deze toepassingen door lokale Weifang-bedrijven te ondersteunen met geavanceerde SiC-productietechnologieën. Hun expertise omvat het hele proces, van materiaalkunde tot afgewerkt SiC-componenten op maat, waardoor ze kunnen voldoen aan de diverse behoeften van deze veeleisende industrieën.

De ongeëvenaarde voordelen van op maat gemaakte siliciumcarbidesubstraten

Hoewel standaard SiC-componenten voor vele doeleinden dienen, opent de mogelijkheid om siliciumcarbidesubstraten en onderdelen aan te passen een nieuw niveau van prestaties en integratie voor specifieke, vaak kritieke, industriële toepassingen. Kiezen voor maatwerkoplossingen biedt ingenieurs en inkoopmanagers componenten die precies zijn afgestemd op hun unieke operationele parameters, wat leidt tot verbeterde efficiëntie, levensduur en vaak lagere totale systeemkosten. De voordelen van maatwerk in technische keramiek zoals SiC zijn legio en draaien om de belangrijkste materiaalvoordelen.

Belangrijkste voordelen van het kiezen van aangepaste SiC-substraten zijn:

- Uitzonderlijke thermische weerstand en beheer:

- Hoge bedrijfstemperaturen: SiC kan zijn structurele integriteit en mechanische eigenschappen behouden bij temperaturen waarbij veel andere materialen degraderen of smelten (meestal tot 1650 °C of zelfs hoger voor bepaalde kwaliteiten). Aangepaste ontwerpen kunnen warmteafvoerpaden optimaliseren voor specifieke thermische belastingen.

- Hoge thermische geleidbaarheid: Met een thermische geleidbaarheid die vaak hoger is dan die van metalen zoals koper (afhankelijk van de zuiverheid en kwaliteit, variërend van 120-270 W/mK voor gesinterd SiC), blinken SiC-substraten uit in het verspreiden en afvoeren van warmte uit kritieke gebieden. Maatwerk maakt geïntegreerde koelkanalen of specifieke oppervlaktekenmerken mogelijk om de warmteoverdracht te verbeteren.

- Lage thermische uitzetting: SiC heeft een lage thermische uitzettingscoëfficiënt, wat betekent dat de afmetingen minimaal veranderen bij temperatuurschommelingen. Dit zorgt voor dimensionale stabiliteit, cruciaal voor precisie optische systemen en in toepassingen waarbij componenten worden verlijmd met materialen met verschillende uitzettingssnelheden. Aangepaste substraten kunnen worden ontworpen om de CTE van aangrenzende materialen nauwkeuriger te matchen.

- Superieure slijt- en abrasiebestendigheid:

- Extreme hardheid: SiC is een van de hardste commercieel verkrijgbare materialen (Mohs-hardheid van 9-9,5, Knoop-hardheid ~25 GPa). Dit maakt op maat gemaakte SiC-slijtdelen uitzonderlijk bestand tegen abrasieve slijtage, erosie en glijslijtage, waardoor het aanzienlijk langer meegaat dan gehard staal en andere keramiek in veeleisende omgevingen zoals slurrypompen, sproeiers en slijpmedia.

- Langere levensduur van componenten: Op maat ontworpen SiC-componenten voor slijttoepassingen betekenen minder vervangingen, minder stilstand en lagere onderhoudskosten gedurende de levenscyclus van het product.

- Uitstekende chemische inertie en corrosiebestendigheid:

- Bestand tegen zuren en logen: SiC is zeer goed bestand tegen aantasting door de meeste sterke zuren (bijv. HF, HNO3, H2SO4) en logen, zelfs bij verhoogde temperaturen. Dit maakt het ideaal voor chemische verwerkingsapparatuur, afdichtingen en kleppen die corrosieve media verwerken.

- Oxidatieweerstand: Hoewel SiC kan oxideren bij zeer hoge temperaturen (meestal boven 800 °C) om een beschermende siliciumdioxide (SiO2)-laag te vormen, passiviseert deze laag zelf het oppervlak en vertraagt verdere oxidatie. Aangepaste materiaalkwaliteiten kunnen worden geselecteerd om dit gedrag te optimaliseren voor specifieke atmosferische omstandigheden.

- Uitstekende mechanische eigenschappen:

- Hoge sterkte en stijfheid: SiC vertoont een hoge druk- en buigsterkte, in combinatie met een hoge Young’s modulus (stijfheid). Dit maakt het mogelijk om lichtgewicht maar stijve structuren te ontwerpen die bestand zijn tegen aanzienlijke mechanische belastingen zonder vervorming. Aangepaste geometrieën kunnen de sterkte-gewichtsverhoudingen optimaliseren.

- Goede thermische schokbestendigheid: De combinatie van een hoge thermische geleidbaarheid en een relatief lage thermische uitzetting geeft SiC een goede weerstand tegen thermische schokken (plotselinge temperatuurveranderingen), een kritieke eigenschap voor componenten in ovens en snelle verwarmings-/afkoelingscycli.

- Op maat gemaakte elektrische eigenschappen voor geavanceerde elektronica:

- Wide Bandgap Halfgeleider: Voor elektronische toepassingen maakt de brede bandgap van SiC ($ \approx 3,26 eV$ voor 4H-SiC) het mogelijk dat apparaten werken bij hogere temperaturen, hogere spanningen en hogere frequenties dan op silicium gebaseerde apparaten.

- Hoge elektrische veldsterkte: Dit maakt dunnere driftlagen in vermogensapparaten mogelijk, waardoor de weerstand in de aan-toestand en schakelverliezen worden verminderd.

- Aangepaste doping en weerstand: SiC-substraten kunnen worden geproduceerd met specifieke dopingniveaus (n-type of p-type) en elektrische weerstand, afgestemd op de vereisten van de fabricage van halfgeleiderapparaten. Semi-isolerende SiC-substraten zijn cruciaal voor hoogfrequente RF-apparaten om parasitaire verliezen te minimaliseren.

De mogelijkheid om afmetingen, vormen, oppervlakteafwerkingen en zelfs de materiaalsamenstelling aan te passen (bijv. door specifieke sinterhulpmiddelen te selecteren of de porositeit te regelen) maakt de creatie mogelijk van SiC-substraten en componenten die perfect zijn afgestemd op de eisen van de toepassing. Dit niveau van maatwerk is iets waarin Sicarb Tech uitblinkt, dankzij hun diepgaande kennis van SiC materiaalwetenschap en hun uitgebreide reeks verwerkingstechnologieën. Ze kunnen met klanten samenwerken, van het eerste concept tot de volledige productie, om ervoor te zorgen dat de aangepaste SiC-oplossing optimale prestaties levert.

Navigeren door SiC-kwaliteiten en ontwerp voor optimale substraatprestaties

Het kiezen van de juiste kwaliteit siliciumcarbide en het naleven van goede ontwerpprincipes zijn cruciaal voor het produceren van effectieve en betrouwbare SiC-substraten en componenten. Verschillende productieprocessen leveren SiC-materialen op met verschillende microstructuren en bijgevolg verschillende eigenschappen. Inzicht in deze nuances stelt ingenieurs en technische kopers in staat om het meest geschikte materiaal voor hun toepassing te selecteren of te specificeren, terwijl een goed ontwerp de produceerbaarheid en prestaties garandeert.

Aanbevolen SiC-kwaliteiten en samenstellingen:

Er zijn verschillende primaire soorten siliciumcarbide commercieel verkrijgbaar, elk met zijn eigen set van kenmerken, voordelen en typische toepassingen.

- Reactiegebonden siliciumcarbide (RBSiC of SiSiC - silicium geïnfiltreerd SiC):

- Productie: Geproduceerd door een poreuze preform van SiC-korrels en koolstof te infiltreren met gesmolten silicium. Het silicium reageert met de koolstof en vormt nieuw SiC, dat de originele korrels verbindt. De resterende poriën worden meestal gevuld met restmetaalsilicium (meestal 8-20%).

- Eigenschappen: Hoge sterkte, uitstekende slijtage- en oxidatiebestendigheid, goede thermische schokbestendigheid, hoge thermische geleidbaarheid. De aanwezigheid van vrij silicium beperkt de maximale gebruikstemperatuur tot ongeveer 1350-1380 °C (het smeltpunt van silicium). Het kan niet worden gebruikt in toepassingen met sterke logen of fluorwaterstofzuur die vrij silicium aantasten.

- Toepassingen: Ovenmeubilair (balken, rollen, platen), sproeiers, mechanische afdichtingen, slijtvaste voeringen, warmtewisselaars. RBSiC-componenten zijn vaak kosteneffectief voor complexe vormen.

- SicSino biedt robuuste RBSiC-formuleringen die ideaal zijn voor structurele componenten die een hoge sterkte en slijtvastheid vereisen.

- Gesinterd siliciumcarbide (SSiC of S-SiC):

- Productie: Gemaakt van fijn, zeer zuiver SiC-poeder, meestal met niet-oxide sinterhulpmiddelen (zoals boor en koolstof). Het wordt gesinterd bij zeer hoge temperaturen (boven 2000°C) in een inerte atmosfeer, wat resulteert in een dicht, eenfasig SiC-materiaal (meestal >98% SiC).

- Eigenschappen: Hoogste sterkte bij verhoogde temperaturen, uitstekende corrosie- en slijtvastheid (superieur aan RBSiC in zeer corrosieve omgevingen), zeer hoge thermische geleidbaarheid en hoge zuiverheid. Kan worden gebruikt tot 1650 °C of hoger.

- Toepassingen: Chemische pompcomponenten, mechanische afdichtingen voor agressieve media, lagers, apparatuur voor halfgeleiderverwerking (susceptors, E-chucks), bepantsering, hoogwaardige ovenmeubels. Gesinterde SiC-substraten hebben vaak de voorkeur voor veeleisende halfgeleider- en chemische toepassingen vanwege hun zuiverheid en veerkracht.

- Sicarb Tech is gespecialiseerd in zeer zuiver SSiC en biedt superieure prestaties voor kritieke toepassingen in de halfgeleider- en chemische verwerkingsindustrie.

- Nitride-gebonden siliciumcarbide (NBSiC):

- Productie: SiC-korrels worden gebonden door een siliciumnitride (Si3N4) fase.

- Eigenschappen: Goede thermische schokbestendigheid, goede mechanische sterkte, bestand tegen gesmolten non-ferrometalen (zoals aluminium). Over het algemeen lagere kosten dan SSiC of RBSiC.

- Toepassingen: Ovenmeubels, componenten voor het smelten van aluminium (bijv. thermokoppelscheden, stijgbuizen), ovenbekledingen.

- Gerekristalliseerd siliciumcarbide (R-SiC of RSIC):

- Productie: Geproduceerd door gecomprimeerde SiC-korrels met hoge zuiverheid te bakken bij zeer hoge temperaturen (rond 2500 °C), waardoor de korrels direct aan elkaar hechten door sublimatie en condensatie. Er worden doorgaans geen bindmiddelen of sinterhulpmiddelen gebruikt.

- Eigenschappen: Uitstekende thermische schokbestendigheid dankzij gecontroleerde porositeit, hoge sterkte bij hoge temperaturen, goede stabiliteit. Kan worden gebruikt bij zeer hoge temperaturen (tot 1650 °C of meer).

- Toepassingen: Ovenmeubels voor hoge temperaturen (platen, setters, palen), stralingsbuizen, brandermondstukken. Vaak gebruikt waar extreme thermische cycli een probleem zijn.

- Chemical Vapor Deposited Silicon Carbide (CVD-SiC):

- Productie: SiC wordt afgezet uit precursor gassen op een substraat.

- Eigenschappen: Extreem hoge zuiverheid (kan >99,9995% zijn), theoretische dichtheid, uitstekende corrosie- en erosiebestendigheid en kan conforme coatings of bulkvormen vormen.

- Toepassingen: Componenten voor halfgeleiderverwerking (etsringen, douchekoppen, susceptors), optische componenten (spiegels), coatings voor grafiet of andere keramiek om hun eigenschappen te verbeteren. CVD SiC coating is een premium optie voor ultra-hoge zuiverheid omgevingen.

De volgende tabel vergelijkt de belangrijkste eigenschappen van veelvoorkomende SiC-kwaliteiten:

| Eigendom | RBSiC (SiSiC) | SSiC | NBSiC | R-SiC |

|---|---|---|---|---|

| Max. Service Temp. | ≈1350−1380 °C | ≈1650 °C+ | ≈1400 °C | ≈1650 °C+ |

| Dichtheid | 3.02−3.10 g/cm3 | 3.10−3.18 g/cm3 | 2.5−2.7 g/cm3 | 2.5−2.7 g/cm3 |

| Thermische geleidbaarheid | 80−150 W/mK | 120−270 W/mK | 15−20 W/mK | 20−25 W/mK |

| Buigsterkte (RT) | 250−400 MPa | 400−550 MPa | 50−100 MPa | 30−60 MPa |

| Corrosiebestendigheid | Goed (behalve voor sterke alkaliën) | Uitstekend | Goed | Goed |

| Relatieve kosten | Gemiddeld | Hoog | Laag-Middel | Gemiddeld |

| Belangrijkste kenmerk | Complexe vormen, goede waarde | Hoge zuiverheid, beste prestaties | Goede thermische schok, kosteneffectief | Uitstekende thermische schok |

Ontwerpoverwegingen voor SiC-producten:

Het ontwerpen van onderdelen voor maakbaarheid is cruciaal bij het werken met harde, brosse materialen zoals siliciumcarbide. Een slecht ontwerp kan leiden tot fabricageproblemen, hogere kosten of voortijdige uitval.

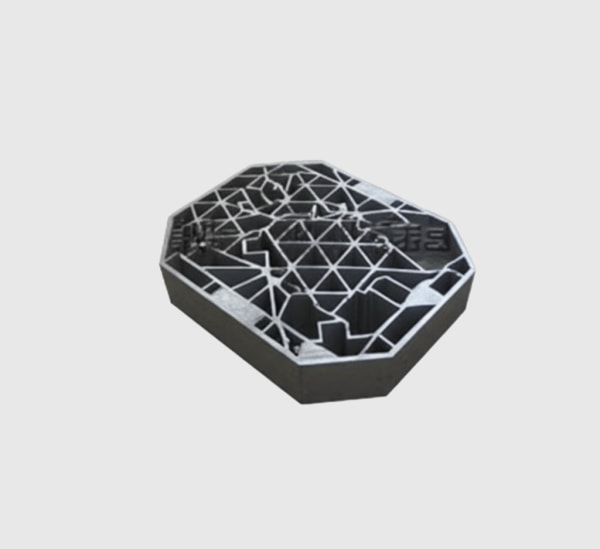

- Geometriegrenzen & complexiteit:

- Hoewel RBSiC relatief complexe vormen toestaat dankzij het groene bewerkings- en infiltratieproces, vereist SSiC vaak eenvoudigere geometrieën of uitgebreidere (en duurdere) diamantslijpen na het sinteren.

- Vermijd scherpe interne hoeken; gebruik in plaats daarvan radii om spanningsconcentraties te verminderen.

- Overweeg afschuiningen voor geperste onderdelen om verwijdering uit mallen te vergemakkelijken.

- Wanddikte:

- Behoud waar mogelijk een uniforme wanddikte om gelijkmatige krimp tijdens het sinteren te garanderen en interne spanningen te verminderen.

- Specificeer minimale en maximale wanddiktes die geschikt zijn voor de gekozen SiC-kwaliteit en het fabricageproces. Dunne wanden kunnen fragiel zijn, terwijl te dikke secties moeilijk uniform te sinteren zijn.

- Spanningspunten:

- Identificeer gebieden met hoge mechanische of thermische spanning in de toepassing en ontwerp dienovereenkomstig. Dit kan het toevoegen van filets, ribben of het selecteren van een sterkere SiC-kwaliteit inhouden.

- Overweeg hoe de component wordt gemonteerd of geïntegreerd in de grotere assemblage om het induceren van spanning te voorkomen.

- Toleranties:

- Begrijp de haalbare toleranties voor verschillende SiC-fabricageroutes. Als-gesinterde toleranties zijn over het algemeen breder dan die haalbaar zijn met diamantslijpen. Specificeer alleen nauwe toleranties waar absoluut noodzakelijk, aangezien dit de kosten aanzienlijk beïnvloedt.

- Verbinden en assembleren:

- Overweeg hoe SiC-componenten worden verbonden met andere onderdelen (SiC-SiC of SiC-metaal). Solderen, krimp-passen of mechanische bevestiging zijn veelgebruikte methoden, die elk specifieke ontwerpeigenschappen vereisen.

Sicarb Tech, met zijn team van binnenlandse top-tier professionals die gespecialiseerd zijn in de productie op maat van siliciumcarbideproducten, biedt onschatbare ontwerpondersteuning. Hun expertise in materiaal-, proces-, ontwerp-, meet- en evaluatietechnologieën stelt hen in staat om klanten door deze complexe overwegingen te leiden, zodat de uiteindelijke op maat gemaakte SiC-substraten en componenten voldoen aan zowel prestatie- als fabricagevereisten. Ze begrijpen de nuances van elke SiC-kwaliteit en kunnen de optimale keuze aanbevelen voor uw specifieke toepassing, van hoogzuivere SiC-wafers tot robuuste industriële SiC-structurele elementen.

Precisietechniek: toleranties, oppervlakteafwerking en nabewerking van SiC-substraten

Het bereiken van de gewenste prestaties van siliciumcarbidesubstraten en componenten hangt vaak af van precieze maatvoering, een geschikte oppervlakteafwerking en de nodige nabehandelingen. Siliciumcarbide is een extreem hard materiaal, wat het bewerken en afwerken ervan uitdagend en vaak kostbaar maakt. Daarom is het cruciaal dat zowel ontwerpers als inkoop specialisten de mogelijkheden en beperkingen begrijpen.

Tolerantie, oppervlakteafwerking & maatnauwkeurigheid:

- Haalbare toleranties:

- As-Sintered toleranties: Voor componenten die in hun gesinterde toestand worden gebruikt (zonder slijpen), kunnen typische maattoleranties voor RBSiC rond ±0,5% tot ±1,5% van de afmeting liggen. SSiC-toleranties in de gesinterde toestand kunnen vergelijkbaar of iets strakker zijn, maar hangen sterk af van de complexiteit en grootte van het onderdeel. Dit zijn algemene richtlijnen en kunnen aanzienlijk variëren.

- Geslepen toleranties: Voor toepassingen die een hoge precisie vereisen, wordt diamantslijpen gebruikt. Met precisieslijpen kunnen zeer nauwe toleranties worden bereikt, vaak in de range van ±0,005 mm tot ±0,025 mm (±5 tot 25 micrometer), of zelfs nog nauwer voor gespecialiseerde toepassingen zoals halfgeleiderwafels of optische componenten. Uitgebreid slijpen verhoogt echter de kosten aanzienlijk.

- Het is essentieel om toleranties te specificeren die echt nodig zijn voor de toepassing om onnodige kosten te voorkomen.

- Opties voor oppervlakteafwerking:

- Zoals gesinterd oppervlak: De oppervlakteafwerking van een als-gesinterd SiC-onderdeel hangt af van de productiemethode en het gereedschap. Het is over het algemeen ruwer dan een geslepen oppervlak. Typische Ra-waarden (gemiddelde ruwheid) kunnen 1−5 µm zijn voor RBSiC en 0,4−1,5 µm voor SSiC.

- Geslepen oppervlak: Diamantslijpen kan veel gladdere oppervlakken produceren. Ra-waarden kunnen variëren van 0,2 µm tot 0,02 µm of zelfs lager met lappen en polijsten.

- Gelapte en gepolijste oppervlakken: Voor toepassingen zoals SiC spiegelsubstraten, halfgeleiderwafels of hoogwaardige mechanische afdichtingen, worden lappen en polijsten gebruikt om ultra-gladde, lage-verstrooiingsoppervlakken te bereiken. Ra-waarden kunnen in de nanometerklasse liggen (bijv. <1 nm voor optisch polijsten).

- De vereiste oppervlakteafwerking is sterk afhankelijk van de toepassing. Een ruwer oppervlak kan acceptabel of zelfs wenselijk zijn voor ovenmeubilair (om vastplakken te voorkomen), terwijl een spiegelgladde afwerking cruciaal is voor optische of halfgeleidertoepassingen.

- Dimensionale nauwkeurigheid en stabiliteit:

- SiC vertoont uitstekende maatvastheid in de loop van de tijd en temperatuur dankzij de lage thermische uitzetting en hoge stijfheid. Dit maakt het geschikt voor precisie-instrumentatie en metrologiecomponenten.

- Het bereiken van een hoge initiële maatnauwkeurigheid vereist een zorgvuldige controle van het fabricageproces, van poederbereiding tot sinteren en de uiteindelijke bewerking.

Nabehandelingseisen voor SiC-substraten en componenten:

Naast de basisvormgeving en het sinteren, vereisen veel SiC-toepassingen extra nabehandelingsstappen om de prestaties te verbeteren, aan specifieke toleranties te voldoen of de duurzaamheid te verbeteren.

- Slijpen:

- Zoals vermeld, is diamantslijpen de meest gebruikelijke methode om nauwe maattoleranties en verbeterde oppervlakteafwerkingen op SiC te bereiken. Dit omvat vlakslijpen, cilindrisch slijpen en slijpen met complexe profielen.

- Vanwege de hardheid van SiC kan slijpen tijdrovend zijn en vereist het gespecialiseerde diamantgereedschappen en -machines.

- Leppen en polijsten:

- Lappen gebruikt schurende slurries om zeer vlakke oppervlakken en fijne afwerkingen te bereiken.

- Polijsten, vaak met steeds fijnere diamantslijpmiddelen, wordt gebruikt om zeer reflecterende, ultra-gladde oppervlakken te creëren voor optische toepassingen of om wrijving in mechanische afdichtingen te minimaliseren. Dit is met name belangrijk voor van SiC-wafelleveranciers het produceren van epi-ready substraten.

- Afdichting (voor poreuze kwaliteiten):

- Sommige kwaliteiten SiC, zoals bepaalde soorten R-SiC of gedeeltelijk gesinterde materialen, kunnen restporositeit hebben. Voor toepassingen die gas- of vloeistofdichtheid vereisen, moeten deze poriën mogelijk worden afgedicht.

- Afdichten kan worden bereikt door glasinfiltratie of door het aanbrengen van speciale coatings (bijv. CVD SiC of polymere afdichtmiddelen voor toepassingen bij lagere temperaturen).

- Coating:

- CVD SiC-coating: Het aanbrengen van een dunne laag ultra-zuiver CVD SiC kan de corrosiebestendigheid, slijtvastheid of zuiverheid van een substraat gemaakt van een andere SiC-kwaliteit (bijv. het coaten van een RBSiC-onderdeel) of zelfs een ander materiaal zoals grafiet verbeteren.

- Andere coatings: Afhankelijk van de toepassing kunnen andere coatings (bijv. anti-reflectiecoatings voor optiek, metalen coatings voor solderen) worden aangebracht.

- Randprofilering en afschuining:

- Voor toepassingen zoals halfgeleiderwafers zijn precieze randprofielen (bijv. TTV - Total Thickness Variation, bow, warp control) en afschuining cruciaal om afbrokkelen te voorkomen en compatibiliteit met verwerkingsapparatuur te garanderen.

- Schoonmaken:

- Voor toepassingen met een hoge zuiverheid, vooral in de halfgeleiderindustrie, worden SiC-substraten onderworpen aan rigoureuze reinigingsprocessen om alle verontreinigingen van de fabricage en het hanteren te verwijderen.

De keuze en omvang van de nabehandeling beïnvloeden de uiteindelijke kosten en doorlooptijd aanzienlijk van SiC-producten op maat. Sicarb Tech beschikt over de geïntegreerde procesmogelijkheden van materialen tot afgewerkte producten, inclusief geavanceerde bewerkings- en afwerkingstechnologieën. Hierdoor kunnen ze een uitgebreide oplossing bieden, die voldoet aan diverse maatwerkwensen voor nauwkeurige SiC-componenten en ervoor zorgen dat de nabehandelingsstappen zijn geoptimaliseerd voor zowel prestaties als kosteneffectiviteit. Hun expertise op het gebied van meting en evaluatie garandeert ook dat het eindproduct voldoet aan alle gespecificeerde toleranties en oppervlakte-eigenschappen.

Uitdagingen overwinnen bij de productie en implementatie van SiC-substraten

Scherpe/hoekige: siliciumcarbidesubstraten bieden een schat aan voordelen, hun unieke materiaaleigenschappen brengen ook bepaalde uitdagingen met zich mee bij de fabricage en toepassing. Het begrijpen van deze potentiële hindernissen en weten hoe ze te vermijden, is cruciaal voor een succesvolle implementatie, zodat ingenieurs en inkoopspecialisten met vertrouwen SiC kunnen specificeren voor hun veeleisende projecten.

Veelvoorkomende uitdagingen:

- Broosheid en breuktaaiheid:

- Uitdaging: Zoals de meeste geavanceerde keramiek is SiC inherent bros. Dit betekent dat het een lage breuktaaiheid heeft in vergelijking met metalen, waardoor het gevoelig is voor catastrofale schade door impact, spanningsconcentraties of reeds bestaande defecten (zoals microscheuren).

- Beperking:

- Ontwerpoptimalisatie: Vermijd scherpe hoeken en spanningsverhogers; gebruik royale radii en afrondingen. Ontwerp waar mogelijk voor drukkrachten, aangezien keramiek veel sterker is bij compressie dan bij trek.

- Materiaalkeuze: Sommige SiC-kwaliteiten (bijv. die met specifieke microstructuren of versterkende fasen, hoewel minder gebruikelijk in pure SiC-substraten) kunnen iets verbeterde taaiheid bieden. De primaire aanpak is echter via ontwerp.

- Voorzichtige behandeling: Implementeer de juiste behandelingsprocedures tijdens de fabricage, montage en het onderhoud om afbrokkelen of impactschade te voorkomen.

- Proefbelasting: Voor kritieke toepassingen kunnen componenten worden getest om onderdelen met kritieke defecten uit te sluiten.

- Eindige Elementen Analyse (FEA): Gebruik FEA tijdens de ontwerpfase om zones met hoge spanningen te identificeren en de geometrie te optimaliseren.

- Complexiteit en kosten van machinale bewerking:

- Uitdaging: De extreme hardheid van SiC maakt het zeer moeilijk en tijdrovend om te bewerken. Alleen diamantgereedschappen kunnen SiC effectief snijden of slijpen, wat leidt tot hogere bewerkingskosten en langere doorlooptijden in vergelijking met metalen of zachtere keramiek.

- Beperking:

- Near-Net Shape Manufacturing: Gebruik productieprocessen die onderdelen produceren die zo dicht mogelijk bij de uiteindelijke gewenste vorm liggen (bijv. precisiegieten voor RBSiC, poederverdichting voor SSiC) om de hoeveelheid materiaal die door slijpen verwijderd moet worden te minimaliseren.

- Optimaliseer toleranties: Specificeer alleen nauwe toleranties en fijne oppervlakteafwerkingen waar dit absoluut noodzakelijk is voor de functionaliteit.

- Geavanceerde bewerkingstechnieken: Onderzoek opties zoals ultrasoon-ondersteunde bewerking of lasermachining voor specifieke kenmerken, hoewel deze ook hun eigen kosten- en complexiteitsimplicaties hebben.

- Expertise leverancier: Werk samen met leveranciers zoals Sicarb Tech die over uitgebreide ervaring en geavanceerde apparatuur beschikken voor het bewerken van technische keramiek. Hun expertise kan leiden tot efficiëntere en kosteneffectievere bewerkingsoplossingen.

- Thermische schokgevoeligheid (ten opzichte van metalen):

- Uitdaging: Hoewel SiC over het algemeen een goede thermische schokbestendigheid heeft voor een keramiek (vooral R-SiC en sommige SSiC-kwaliteiten vanwege de hoge thermische geleidbaarheid en matige sterkte), kan het nog steeds breken als het wordt blootgesteld aan extreem snelle en hevige temperatuurveranderingen die hoge thermische spanningen veroorzaken.

- Beperking:

- Rang Selectie: R-SiC wordt vaak gekozen voor toepassingen met ernstige thermische cycli vanwege de poreuze microstructuur die microscheuren kan stoppen. Hoogzuivere, dichte SSiC met hoge thermische geleidbaarheid presteert ook goed.

- Ontwerp voor thermisch beheer: Zorg ervoor dat ontwerpen waar mogelijk uniforme verwarming en koeling mogelijk maken. Vermijd kenmerken die grote thermische gradiënten creëren.

- Gecontroleerde bedrijfsprocedures: Implementeer gecontroleerde opstart- en afkoelsnelheden in apparatuur op hoge temperatuur.

- SiC verbinden met andere materialen (vooral metalen):

- Uitdaging: Het significante verschil in thermische uitzettingscoëfficiënt (CTE) tussen SiC en de meeste metalen kan hoge spanningen veroorzaken in de verbinding tijdens temperatuurveranderingen, wat mogelijk kan leiden tot verbindingsfalen of breuk van de SiC.

- Beperking:

- Hardsolderen: Gebruik actieve soldeermaterialen en ontwerp verbindingen (bijv. met flexibele tussenlagen of specifieke verbindingsgeometrieën) om CTE-mismatch op te vangen.

- Mechanische bevestiging: Ontwerp mechanische verbindingen die enige differentiële beweging toelaten of gebruik flexibele pakkingen.

- Diffusiebinding: Voor bepaalde toepassingen kan diffusielassen sterke verbindingen creëren, maar dit vereist zorgvuldige oppervlaktevoorbereiding en -verwerking.

- Gegradeerde tussenlagen: In sommige geavanceerde toepassingen kunnen functioneel gegradeerde materialen worden gebruikt als tussenlagen om CTE te overbruggen.

- Kosten van grondstoffen en verwerking:

- Uitdaging: Hoogzuivere SiC-poeders en de energie-intensieve processen die nodig zijn voor sinteren of chemische dampafzetting maken SiC-substraten en componenten over het algemeen duurder dan die gemaakt van conventionele materialen zoals aluminiumoxide of metalen.

- Beperking:

- Toepassingsspecifieke kwaliteitsselectie: Specificeer niet te veel. Kies de meest kosteneffectieve SiC-kwaliteit die aan alle prestatie-eisen voldoet. RBSiC kan bijvoorbeeld geschikt zijn als de ultra-hoge zuiverheid of corrosiebestendigheid van SSiC niet nodig is.

- Volumeproductie: Kosten hebben de neiging af te nemen met hogere productievolumes als gevolg van schaalvoordelen.

- Langetermijnwaardepropositie: Focus op de totale eigendomskosten. De langere levensduur, minder uitvaltijd en verbeterde prestaties van SiC-componenten rechtvaardigen vaak de hogere initiële investering.

- Strategisch inkopen: Samenwerken met een deskundige en verticaal geïntegreerde leverancier kan helpen de kosten te beheersen. SicSino, gevestigd in de Weifang SiC-hub, profiteert van de gevestigde toeleveringsketen en productie-efficiëntie van de regio.

Door deze uitdagingen te begrijpen, kunnen fabrikanten en eindgebruikers samenwerken om robuuste oplossingen te ontwikkelen. Sicarb Tech, met zijn basis in de wetenschappelijke bekwaamheid van de Chinese Academie van Wetenschappen en zijn praktische ervaring met het ondersteunen van meer dan 10 lokale bedrijven, is goed uitgerust om klanten te helpen bij het navigeren door deze complexiteiten. Ze bieden niet alleen productie van op maat gemaakte SiC-onderdelen maar ook technologieoverdracht voor klanten die hun eigen gespecialiseerde SiC-productiefaciliteiten willen opzetten, en bieden een volledige turnkey projectservice. Dit diepgaande begrip van de gehele levenscyclus, van materiaal tot eindtoepassing, is van onschatbare waarde bij het overwinnen van potentiële hindernissen.

Het kiezen van uw partner voor op maat gemaakte SiC-substraten: belangrijke overwegingen voor succes

De juiste leverancier selecteren voor op maat gemaakte siliciumcarbidesubstraten en componenten is een cruciale beslissing die de kwaliteit, prestaties, kosten en tijdige levering van uw producten aanzienlijk kan beïnvloeden. Voor inkoopmanagers, ingenieurs en OEM's gaat deze keuze verder dan alleen de prijs; het gaat om het evalueren van de technische mogelijkheden, materiaalkennis, kwaliteitssystemen en algehele betrouwbaarheid van een leverancier.

Hoe u de juiste SiC-leverancier kiest:

- Technische expertise en materiaalkennis:

- Assortiment SiC-kwaliteiten: Biedt de leverancier een uitgebreid assortiment SiC-kwaliteiten (RBSiC, SSiC, enz.) aan of is hij gespecialiseerd in de specifieke kwaliteit die u nodig heeft? Kunnen ze de voor- en nadelen van elk type voor uw toepassing duidelijk toelichten?

- Aanpassingsmogelijkheden: Beoordeel hun vermogen om aangepaste vormen, maten en kenmerken te produceren. Hebben ze interne ontwerp-ondersteuning of technische diensten om u te helpen uw component te optimaliseren voor produceerbaarheid en prestaties?

- Begrip van toepassingen: Een goede leverancier moet de eisen van uw branche (bijv. halfgeleider, lucht- en ruimtevaart, chemische verwerking) begrijpen en hoe SiC-eigenschappen zich vertalen naar prestaties in die context.

- Productiemogelijkheden en kwaliteitscontrole:

- Interne processen: In welke mate worden productieprocessen (poederbereiding, vormen, sinteren, bewerken, afwerken) intern uitgevoerd? Verticale integratie kan een betere controle over kwaliteit en doorlooptijden bieden.

- Bewerkings- en afwerkingsvaardigheid: Gezien de moeilijkheid van het bewerken van SiC, informeer naar hun mogelijkheden voor diamantslijpen, lappen en polijsten. Kunnen ze de toleranties en oppervlakteafwerkingen bereiken die u nodig heeft?

- Kwaliteitsmanagementsystemen: Zijn ze ISO 9001 gecertificeerd of voldoen ze aan andere relevante kwaliteitsnormen in de industrie? Wat zijn hun inspectie- en testprocedures (bijv. dimensionale controles, verificatie van materiaaleigenschappen, detectie van defecten)?

- Traceerbaarheid: Kunnen ze materiaalspeurbaarheid bieden gedurende het hele productieproces?

- Reputatie en ervaring:

- Track record: Hoe lang produceren ze al SiC-componenten? Kunnen ze casestudies of referenties verstrekken voor vergelijkbare toepassingen of klanten?

- Aanwezigheid in de industrie: Worden ze erkend binnen de technisch keramiek gemeenschap? Nemen ze deel aan industriële conferenties of onderzoeksinitiatieven?

- Kostenfactoren en overwegingen voor doorlooptijd:

- Transparante prijsstelling: Een betrouwbare leverancier moet een duidelijke uitsplitsing van de kostenfactoren geven. Belangrijke factoren die de prijs van op maat gemaakte SiC-substraten omvatten:

- Materiaalkwaliteit: Hoogzuiver SSiC of CVD-SiC zal duurder zijn dan RBSiC of NBSiC.

- Complexiteit van ontwerp: Ingewikkelde vormen, dunne wanden of complexe kenmerken verhogen de gereedschaps- en verwerkingskosten.

- Grootte van het onderdeel: Grotere onderdelen verbruiken meer materiaal en vereisen mogelijk grotere, meer gespecialiseerde verwerkingsapparatuur.

- Toleranties en oppervlakteafwerking: Strakkere toleranties en fijnere oppervlakteafwerkingen vereisen uitgebreider (en duurder) diamantslijpen en polijsten.

- Bestelvolume: Grotere productieruns hebben doorgaans lagere kosten per eenheid dankzij schaalvoordelen bij gereedschap en instelling.

- Nabewerking: Eventuele extra stappen zoals coaten, afdichten of gespecialiseerde reiniging zullen de kosten verhogen.

- Levertijd: De doorlooptijden voor op maat gemaakte SiC-componenten kunnen aanzienlijk zijn vanwege de complexe productieprocessen.

- Prototypen: Kunnen ze snelle prototypingdiensten aanbieden?

- Productie doorlooptijden: Verkrijg realistische schattingen voor productieruns en neem deze op in uw projecttijdschema's.

- Factoren die de doorlooptijd beïnvloeden: Beschikbaarheid van grondstoffen, huidige productieachterstand, complexiteit van het onderdeel en afwerkingsvereisten beïnvloeden allemaal de doorlooptijden.

- Transparante prijsstelling: Een betrouwbare leverancier moet een duidelijke uitsplitsing van de kostenfactoren geven. Belangrijke factoren die de prijs van op maat gemaakte SiC-substraten omvatten:

- Communicatie en ondersteuning:

- Responsiviteit: Hoe snel reageren ze op vragen en bieden ze technische ondersteuning?

- Projectmanagement: Wijsden ze een toegewijde contactpersoon toe voor uw project?

- Samenwerking: Zijn ze bereid om samen te werken om ontwerpuitdagingen op te lossen of uw component te optimaliseren?

Waarom Sicarb Tech opvalt:

Sicarb Tech presenteert een aantrekkelijke optie voor bedrijven die op zoek zijn naar hoogwaardige, Ontwerp van halfgeleidercomponenten: in China.

- Diepe technische wortels: Ondersteund door de Chinese Academie van Wetenschappen en gevestigd in Weifang, het epicentrum van de SiC-industrie in China, beschikt SicSino over een top-tier professioneel team. Hun expertise omvat materiaalkunde, procestechniek, ontwerp en metrologie.

- Uitgebreide mogelijkheden: Ze bieden een geïntegreerd proces van materialen tot eindproducten, dat diverse aanpassingsbehoeften omvat. Dit omvat hulp bij het ontwerp, de selectie van geschikte SiC-kwaliteiten (zoals hun gespecialiseerde RBSiC en SSiC) en geavanceerde productie en afwerking.

- Kwaliteit en leveringszekerheid: Met de ondersteuning van meer dan 10 lokale bedrijven met hun technologieën, heeft SicSino een bewezen staat van dienst in het leveren van betrouwbare kwaliteit. Hun positie binnen het Chinese Academy of Sciences (Weifang) Innovation Park garandeert toegang tot geavanceerd onderzoek en een robuust ecosysteem voor technologieoverdracht en commercialisering.

- Kosteneffectiviteit: Door gebruik te maken van de industriële efficiëntie van de Weifang SiC-cluster en hun geavanceerde technologische knowhow, streeft SicSino ernaar om hoogwaardigere, kosteneffectieve oplossingen te bieden.

- Technologieoverdrachtdiensten: Op unieke wijze zet SicSino zich ook in om klanten te helpen bij het opzetten van hun eigen gespecialiseerde SiC-fabrieken. Ze bieden turnkey projectdiensten, waaronder fabrieksontwerp, aanschaf van apparatuur, installatie, inbedrijfstelling en proefproductie. Dit stelt klanten in staat met betrouwbare technologische transformatie en een gegarandeerde input-output ratio.

De volgende tabel geeft een overzicht van de belangrijkste factoren voor leveranciersbeoordeling en hoe SicSino deze aanpakt:

| Evaluatiefactor | Belangrijke vragen voor leveranciers | De aanpak van SicSino |

|---|---|---|

| Technische expertise | Welke SiC-kwaliteiten biedt u aan? Kunt u helpen met het ontwerp? | Breed scala aan technologieën (materiaal, proces, ontwerp), expertteam van Chinese Academie van Wetenschappen, ondersteuning voor RBSiC, SSiC en anderen. |

| Productiecapaciteit | Wat zijn uw interne processen? Bewerkingsmogelijkheden? | Geïntegreerd proces van materialen tot producten, geavanceerde bewerking en afwerking. |

| Kwaliteitscontrole | Wat zijn uw kwaliteitscertificeringen en testprocedures? | Focus op hoogwaardige, betrouwbare leveringszekerheid, meet- en evaluatietechnologieën. |

| Kosten en doorlooptijd | Kunt u transparante prijzen bieden? Realistische doorlooptijden? | Streeft naar kosteneffectieve componenten, efficiëntie door technologie en locatie in SiC-hub. |

| Ondersteuning & Partnerschap | Hoe gaat u om met technische ondersteuning en samenwerking? | Binnenlands topteam, technologieoverdracht, volledige turnkey projectondersteuning voor fabrieksopstelling. |

Het kiezen van een leverancier gaat over het opbouwen van een partnerschap. Voor groothandelskopers, technische inkoopprofessionals, OEM's en distributeurs die op zoek zijn naar een betrouwbare bron van op maat gemaakte SiC-substraten en componenten, vooral degenen die de sterke punten van de geavanceerde keramische industrie van China willen benutten, Sicarb Tech biedt een aantrekkelijke mix van technische uitmuntendheid, uitgebreide service en strategisch partnerschapspotentieel.

Veelgestelde vragen (FAQ) over siliciumcarbidesubstraten

Om ingenieurs, inkoopmanagers en technische kopers verder te helpen, volgen hier antwoorden op enkele veelgestelde vragen over siliciumcarbidesubstraten en op maat gemaakte SiC-componenten.

1. Wat zijn de belangrijkste verschillen tussen Reaction-Bonded Silicon Carbide (RBSiC/SiSiC) en Sintered Silicon Carbide (SSiC) substraten?

De belangrijkste verschillen liggen in hun productie, samenstelling en resulterende eigenschappen:

- RBSiC (SiSiC):

- Productie: Een poreuze SiC + Carbon preform wordt geïnfiltreerd met gesmolten silicium. Het silicium reageert met koolstof en vormt meer SiC, waardoor de structuur wordt gebonden. Bevat doorgaans 8-20% vrij silicium.

- Eigenschappen: Goede sterkte, goede thermische geleidbaarheid, uitstekende slijtvastheid en relatief lagere kosten, vooral voor complexe vormen. De maximale gebruikstemperatuur wordt beperkt door het smeltpunt van silicium (≈1380∘C). Niet geschikt voor sterke logen of HF.

- Veelvoorkomende toepassingen: Ovenmeubilair, slijtdelen, mechanische afdichtingen, structurele componenten waar extreme zuiverheid of corrosiebestendigheid niet de belangrijkste drijfveer is.

- SSiC (Sintered SiC):

- Productie: Fijn, zeer zuiver SiC-poeder wordt gemengd met sinterhulpmiddelen (zoals boor en koolstof) en gesinterd bij zeer hoge temperaturen (>2000°C) om een dicht, eenfasig SiC-materiaal te verkrijgen (meestal >98% SiC).

- Eigenschappen: Hogere sterkte (vooral bij verhoogde temperaturen), superieure corrosiebestendigheid (zelfs tegen sterke zuren en logen), hogere thermische geleidbaarheid en hogere zuiverheid. Kan bij hogere temperaturen werken (>1650°C). Over het algemeen duurder.

- Veelvoorkomende toepassingen: Apparatuur voor halfgeleiderverwerking (chucks, ringen), componenten voor chemische pompen, hoogwaardige mechanische afdichtingen, lagers en toepassingen die extreme zuiverheid en chemische/thermische stabiliteit vereisen, zoals SiC-substraten voor vermogenselektronica.

Sicarb Tech kan u helpen bij het selecteren van de meest geschikte kwaliteit, of het nu gaat om een kosteneffectieve RBSiC-oplossing of een hoogwaardig SSiC-substraat, op basis van uw specifieke toepassingsvereisten.

2. Hoe verhouden de kosten van siliciumcarbidesubstraten zich tot andere materialen zoals alumina of silicium?

Over het algemeen siliciumcarbidesubstraten zijn duurder dan alumina (Al2O3) substraten en standaard silicium (Si) wafers. De redenen hiervoor zijn onder meer:

- Kosten van grondstoffen: Hoogzuiver SiC-poeder is duurder om te produceren dan aluminiumoxidepoeder.

- Verwerkingsmoeilijkheden: SiC vereist veel hogere temperaturen om te sinteren (>2000°C voor SSiC vergeleken met ≈1600−1800°C voor alumina). De extreme hardheid van SiC maakt bewerking (slijpen, polijsten) ook aanzienlijk uitdagender en kostbaarder. Diamantgereedschap en gespecialiseerde apparatuur zijn noodzakelijk.

- Energieverbruik: De processen bij hoge temperaturen die betrokken zijn bij de SiC-productie zijn energie-intensief.

De hogere initiële kosten van SiC worden echter vaak gerechtvaardigd door de superieure prestaties in veeleisende toepassingen:

- Langere levensduur: Vanwege de uitzonderlijke slijtvastheid, corrosiebestendigheid en stabiliteit bij hoge temperaturen.

- Verbeterde efficiëntie: Bijvoorbeeld, in vermogenselektronica hebben SiC-apparaten minder verliezen. In ovens zijn SiC-verwarmingselementen efficiënter.

- Enabling Technology: In sommige gevallen is SiC het enige haalbare materiaal dat aan de operationele eisen kan voldoen (bijvoorbeeld zeer hoge temperaturen, agressieve chemische omgevingen).

Bij het overwegen van industriële SiC-componententoont een analyse van de totale eigendomskosten (TCO) vaak de economische voordelen op lange termijn, ondanks een hogere initiële investering. SicSino streeft ernaar kosteneffectieve, op maat gemaakte SiC-componenten aan te bieden door gebruik te maken van zijn technologische expertise en zijn strategische locatie binnen de SiC-productiehub van China.

3. Welke informatie moet ik verstrekken om een nauwkeurige offerte te krijgen voor op maat gemaakte siliciumcarbidesubstraten of -componenten?

Om de meest nauwkeurige offerte en de juiste technische aanbevelingen te ontvangen van een leverancier zoals Sicarb Tech, moet u zoveel mogelijk gedetailleerde informatie verstrekken, waaronder:

- Gedetailleerde tekeningen en specificaties:

- Duidelijke technische tekeningen met alle afmetingen, kritische toleranties en geometrische kenmerken (bijvoorbeeld vlakheid, parallelheid, loodrechtheid).

- Vereiste oppervlakteafwerking (bijvoorbeeld Ra-waarde, gepolijst, as-sintered).

- Eventuele specifieke randbehandeling of afschuiningseisen.

- Materiaalkwaliteit:

- Geef de gewenste SiC-kwaliteit op (bijvoorbeeld RBSiC, SSiC, specifiek zuiverheidsniveau) indien bekend.

- Indien u het niet zeker weet, beschrijf dan de toepassingsomgeving in detail, zodat de leverancier een geschikte kwaliteit kan aanbevelen.

- Toepassingsdetails:

- Bedrijfstemperatuur (maximum, typisch en cyclische omstandigheden).

- Chemische omgeving (bijvoorbeeld blootstelling aan zuren, logen, gesmolten metalen, specifieke gassen).

- Mechanische belastingen (bijvoorbeeld druk, spanning, slijtagecondities).

- Elektrische vereisten (bijvoorbeeld weerstand, diëlektrische eigenschappen voor substraten in elektronische toepassingen).

- Hoeveelheid:

- Aantal benodigde stukken voor prototypes en voor productieruns.

- Doelprijs (indien van toepassing) en vereiste leverdatum:

- Dit helpt de leverancier uw budgetbeperkingen en tijdlijn te begrijpen.

- Eventuele speciale test- of certificeringseisen:

- Bijvoorbeeld, materiaalcertificeringen, dimensionale inspectierapporten, niet-destructief testen.

Hoe uitgebreider de informatie die u verstrekt, hoe beter een SiC-producten op maat specialist uw behoeften kan begrijpen en een geoptimaliseerde oplossing kan aanbieden. Sicarb Techheeft een toegewijd team om te helpen met vragen, zodat alle benodigde details worden verzameld om nauwkeurige offertes en op maat gemaakte SiC-oplossingen van hoge kwaliteit te leveren.

Conclusie: de blijvende waarde van op maat gemaakt siliciumcarbide in veeleisende omgevingen

De reis door de complexiteit van siliciumcarbidesubstraten onthult een materiaal met uitzonderlijke capaciteiten, dat uniek geschikt is om te voldoen aan de steeds toenemende eisen van de moderne industrie. Van het hart van halfgeleiderapparaten die onze digitale wereld aandrijven tot de vurige kern van industriële ovens en de precisiecomponenten in lucht- en ruimtevaartsystemen, SiC levert prestaties waar andere materialen falen. De mogelijkheid om deze substraten en componenten aan te passen, versterkt hun waarde verder, waardoor ingenieurs en ontwerpers oplossingen op maat kunnen maken die precies aansluiten op de specifieke uitdagingen van hun toepassing.

kiezen SiC-oplossingen op maat van een deskundige en capabele leverancier zoals Sicarb Tech is een investering in betrouwbaarheid, efficiëntie en levensduur. Hun diepgewortelde expertise, afkomstig van de wetenschappelijke krachtpatser van de Chinese Academie van Wetenschappen en gekoesterd binnen de bloeiende SiC-industriële hub van Weifang, positioneert hen als een vertrouwde partner voor bedrijven wereldwijd. Of u nu ingewikkeld ontworpen technische keramische substraten, robuust industriële SiC-componenten, of zelfs hulp nodig heeft bij het opzetten van uw eigen gespecialiseerde SiC-productielijn, SicSino biedt een uitgebreide reeks diensten en hoogwaardige producten.

Naarmate industrieën de grenzen van temperatuur, druk, vermogen en chemische blootstelling blijven verleggen, zal de rol van geavanceerde materialen zoals siliciumcarbide alleen maar in belang toenemen. Voor inkoopmanagers, technische kopers en OEM's is het begrijpen van de voordelen en het navigeren van de overwegingen van aangepaste siliciumcarbideproducten de sleutel tot het ontsluiten van nieuwe niveaus van prestaties en innovatie in hun respectieve vakgebieden. Het pad naar superieure industriële resultaten is vaak geplaveid met superieure materialen, en SiC loopt ongetwijfeld voorop.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.