Precisie en duurzaamheid beheersen: Een gids voor siliciumcarbide-extrusieapparatuur

Haalbare toleranties en maatnauwkeurigheid:

Siliciumcarbide (SiC) is een hoeksteenmateriaal in industriële toepassingen met hoge prestaties, gewaardeerd om zijn uitzonderlijke hardheid, thermische geleidbaarheid en weerstand tegen slijtage en chemische aantasting. Voor fabrikanten die complexe SiC-componenten zoals buizen, staven en aangepaste profielen willen produceren met consistente kwaliteit en precisie, is siliciumcarbide-extrusieapparatuur onmisbaar. Deze geavanceerde machines zijn cruciaal bij het vormen van SiC-pasta in de gewenste vormen vóór het kritieke sinterproces, waardoor de productie van robuuste onderdelen voor veeleisende omgevingen mogelijk wordt. Naarmate industrieën, van halfgeleiders tot de lucht- en ruimtevaart, steeds meer vertrouwen op de superieure eigenschappen van SiC, wordt het begrijpen van de fijne kneepjes van het extrusieproces en de betrokken apparatuur cruciaal voor ingenieurs, inkoopmanagers en technische kopers. Deze blogpost duikt in de wereld van SiC-extrusieapparatuur en onderzoekt de toepassingen, voordelen, ontwerpoverwegingen en hoe u de juiste leverancier kunt selecteren voor uw productiebehoeften.

Introductie van siliciumcarbide-extrusieapparatuur: Een toekomst met hoge prestaties vormgeven

Siliciumcarbide-extrusie is een gespecialiseerd productieproces dat wordt gebruikt om continue, uniforme vormen te produceren uit SiC-gebaseerde keramische pasta's. De kern van dit proces ligt in is siliciumcarbide-extrusieapparatuur, dat doorgaans een hogedruk-extruder, precisie-matrijzen en vaak geïntegreerde besturingssystemen omvat. Deze apparatuur is ontworpen om de schurende aard van SiC-poeders gemengd met bindmiddelen en weekmakers aan te kunnen, waarbij het mengsel door een speciaal ontworpen matrijs wordt geperst om groene lichamen met precieze dwarsdoorsnedeprofielen te creëren. Deze groene onderdelen worden vervolgens onderworpen aan drogen en sinteren bij hoge temperaturen om hun uiteindelijke, uitzonderlijk harde en duurzame staat te bereiken.

Het belang van gespecialiseerde SiC-extrusietechnologie kan niet worden overschat. In tegenstelling tot conventionele metaal- of polymeer-extrusie, keramiek extrusie, met name met een materiaal dat zo hard is als SiC, brengt unieke uitdagingen met zich mee. Deze omvatten het beheersen van de hoge schuring van de SiC-grondstof, het waarborgen van een uniforme dichtheid in het geëxtrudeerde onderdeel om defecten tijdens het sinteren te voorkomen en het bereiken van nauwe dimensionale toleranties. Modern keramische extrusieapparatuur ontworpen voor SiC bevat vaak slijtvaste componenten, geavanceerde druk- en snelheidsregelingen en matrijsontwerpen die zijn geoptimaliseerd voor complexe geometrieën. Deze functies zijn essentieel voor industrieën die hoogwaardige SiC-componenten eisen, zoals siliciumcarbide buizen, staven en aangepaste profielen voor toepassingen in ovens op hoge temperatuur, chemische verwerking en de productie van halfgeleiders.

Belangrijkste industriële toepassingen voor geëxtrudeerde SiC-componenten

De veelzijdigheid en uitzonderlijke eigenschappen van siliciumcarbide maken de geëxtrudeerde componenten zeer gewild in een breed scala van veeleisende industrieën. Het vermogen van is siliciumcarbide-extrusieapparatuur om complexe en precieze vormen efficiënt te produceren, opent deuren naar talrijke toepassingen waar prestaties onder extreme omstandigheden van cruciaal belang zijn.

Hier zijn enkele belangrijke industriële sectoren en hun toepassingen voor geëxtrudeerde SiC-componenten:

- Ovens en ovens op hoge temperatuur:

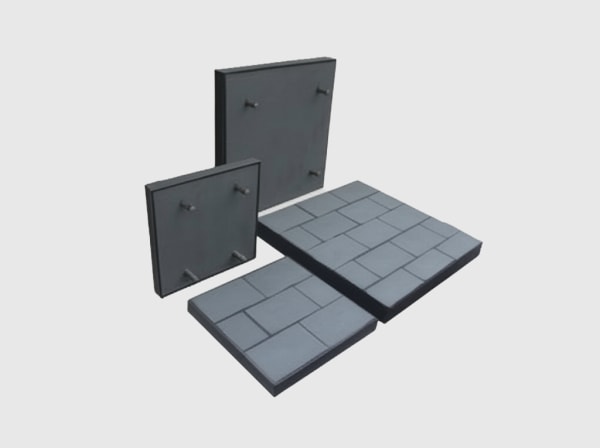

- Rollen en balken: Geëxtrudeerde SiC-rollen en -balken worden veel gebruikt in industriële ovens vanwege hun hoge warmtebestendigheid, uitstekende thermische schokbestendigheid en het vermogen om hoge belastingen bij verhoogde temperaturen (tot $1600^\\circ C$ voor bepaalde kwaliteiten) te weerstaan. Ze zorgen voor een stabiele en betrouwbare ondersteuning voor producten tijdens warmtebehandelingsprocessen in industrieën zoals keramiek, glas en metallurgie.

- Brandermondstukken en stralingsbuizen: De hoge temperatuurstabiliteit en thermische geleidbaarheid van SiC maken het ideaal voor brandermondstukken en stralingsbuizen, die efficiënte verbranding en warmteverdeling bieden en tegelijkertijd bestand zijn tegen oxidatie en corrosie.

- Productie van halfgeleiders:

- Proceskameronderdelen: Geëxtrudeerde SiC-componenten worden gebruikt in apparatuur voor het etsen en afzetten van halfgeleiders vanwege hun chemische inertheid, hoge zuiverheid, thermische stabiliteit en weerstand tegen plasma-erosie. Dit zorgt voor minimale verontreiniging en een langere levensduur van de componenten in agressieve verwerkingsomgevingen.

- Componenten voor waferbehandeling: Precisie SiC-staven en aangepaste profielen worden gebruikt voor waferbehandeling, waarbij dimensionale stabiliteit en slijtvastheid cruciaal zijn.

- Ruimtevaart en defensie:

- Warmtewisselaars en recuperatoren: De hoge thermische geleidbaarheid en sterkte van SiC zijn gunstig voor compacte en efficiënte warmtewisselaars in lucht- en ruimtevaarttoepassingen, die onder veeleisende thermische cycli werken.

- Raketmondstukken en pantsercomponenten: Hoewel vaak geproduceerd met andere methoden voor ingewikkelde vormen, kunnen bepaalde eenvoudigere geometrieën of voorgevormde vormen voor deze toepassingen extrusie gebruiken.

- Chemische verwerkingsindustrie:

- Mechanische afdichtingen en pompcomponenten: Geëxtrudeerde SiC-ringen en -hulzen worden gebruikt in mechanische afdichtingen en pompen die corrosieve en schurende vloeistoffen verwerken. Hun uitzonderlijke hardheid, slijtvastheid en chemische inertheid leiden tot een langere levensduur en minder onderhoud.

- Warmtewisselaarbuizen: Voor corrosieve omgevingen waar metalen buizen zouden falen, bieden SiC-buizen superieure prestaties.

- Energiesector (inclusief energieopwekking en hernieuwbare energie):

- Dieseldeeltjesfilter (DPF)-substraten: Poreus SiC, vaak gevormd door extrusie, is een belangrijk materiaal voor DPF's in dieselmotoren, dat effectief roetdeeltjes opvangt dankzij zijn hoge temperatuurbestendigheid en thermische schokbestendigheid.

- Zonne-energiecomponenten: SiC wordt gebruikt in componenten voor geconcentreerde zonne-energie (CSP)-systemen en bij de productie van fotovoltaïsche (PV)-cellen.

De onderstaande tabel belicht veelvoorkomende geëxtrudeerde SiC-componenten en hun primaire industriële toepassingen:

| Geëxtrudeerde SiC-component | Primaire industrieën | Belangrijkste eigenschappen die worden gebruikt |

|---|---|---|

| Buizen & Pijpen | Chemische verwerking, ovens, energie | Corrosiebestendigheid, sterkte bij hoge temperaturen |

| Staven & Staven | Ovens, werktuigbouwkunde, halfgeleider | Stijfheid, slijtvastheid, thermische stabiliteit |

| Balken & Profielen | Ovenmeubilair, structurele ondersteuning | Warmtebestendigheid, kruipweerstand |

| Honingraatstructuren/substraten | Automotive (DPF's), katalyse | Porositeitscontrole, groot oppervlak, thermische schok |

| Aangepaste profielen | Halfgeleider, lucht- en ruimtevaart, gespecialiseerd industrieel | Ontwerpflexibiliteit, specifieke functionaliteit |

De consistente vraag naar hoogwaardige technische keramische productieapparatuur die deze onderdelen op betrouwbare wijze kan produceren, onderstreept het belang van geavanceerde SiC-extrusiemachines.

Voordelen van het gebruik van speciale SiC-extrusieapparatuur

Investeren in toegewijde is siliciumcarbide-extrusieapparatuur biedt aanzienlijke voordelen voor fabrikanten die streven naar hoogwaardige, consistente en kosteneffectieve productie van SiC-componenten. Standaard extrusiemachines schieten vaak tekort vanwege de unieke uitdagingen die de hardheid en schuring van SiC met zich meebrengen. Gespecialiseerde apparatuur is echter ontworpen om deze problemen direct aan te pakken.

De belangrijkste voordelen zijn:

- Verbeterde componentkwaliteit en consistentie:

- Uniforme dichtheid: Toegewijde SiC-extruders zijn ontworpen om consistente druk uit te oefenen en een homogene menging van de SiC-pasta te garanderen, wat leidt tot een uniforme dichtheid in het groene lichaam. Dit is cruciaal om kromtrekken, scheuren of dimensionale onnauwkeurigheden tijdens de daaropvolgende droog- en sinterfasen te voorkomen.

- Nauwkeurige dimensionale controle: Gespecialiseerde matrijsontwerpen en geavanceerde besturingssystemen op keramische extrusie met hoge prestaties machines zorgen voor nauwere toleranties op geëxtrudeerde profielen, waardoor de behoefte aan uitgebreide en kostbare nabewerking wordt verminderd.

- Verhoogde productiviteit en efficiëntie:

- Hogere doorvoer: Apparatuur die is geoptimaliseerd voor SiC kan vaak met hogere snelheden werken zonder de kwaliteit in gevaar te brengen, wat leidt tot een hogere output.

- Verminderde stilstand: Componenten in SiC-extruders, zoals cilinders, schroeven en matrijzen, zijn doorgaans gemaakt van zeer slijtvaste materialen. Dit verlengt hun levensduur en vermindert de frequentie van onderhoud en vervanging, waardoor kostbare stilstand wordt geminimaliseerd. Standaard apparatuur zou snel verslijten bij het verwerken van schurend SiC.

- Kosteneffectiviteit op de lange termijn:

- Minder materiaalverspilling: Nauwkeurige controle over het extrusieproces minimaliseert defecten en afkeuringen, wat leidt tot minder verspild SiC-materiaal, wat een belangrijke kostenfactor is.

- Lagere bewerkingskosten: Het bereiken van bijna-netto vormen door middel van precisie-extrusie vermindert de afhankelijkheid van diamantslijpen en andere dure nabewerkingprocessen na het sinteren.

- Mogelijkheid voor complexe geometrieën:

- Geavanceerde SiC-extrusiematrijsontwerp mogelijkheden, in combinatie met krachtige extrusiekrachten, maken de productie mogelijk van meer ingewikkelde en complexe profielen die moeilijk of onmogelijk zouden zijn met generieke apparatuur. Dit opent nieuwe toepassingsmogelijkheden en ontwerpvrijheid voor ingenieurs.

- Verbeterde veiligheid en bedienbaarheid:

- Apparatuur die specifiek is ontworpen voor keramische poeders bevat vaak betere stofbeperkings- en verwerkingsfuncties, waardoor de veiligheid op de werkplek wordt verbeterd. Gebruiksvriendelijke interfaces en automatisering kunnen ook de bediening vereenvoudigen en de behoefte aan hooggespecialiseerd personeel verminderen.

Voor bedrijven die hun industriële SiC-onderdelenproductie mogelijkheden willen opzetten of upgraden, is de keuze van extrusieapparatuur een cruciale beslissing. Hoewel de initiële investering in gespecialiseerde machines hoger kan zijn, maken de voordelen op de lange termijn op het gebied van kwaliteit, efficiëntie en lagere operationele kosten het een waardevolle onderneming. Sicarb Tech , met zijn diepgaande kennis van SiC-verwerking, benadrukt het belang van het gebruik van apparatuur die is afgestemd op de unieke eigenschappen van het materiaal om optimale resultaten te bereiken in productie van aangepaste SiC-componenten.

Kritieke componenten en technologieën in SiC-extrusielijnen

Een succesvolle siliciumcarbide-extrusielijn is meer dan alleen een extruder; het is een geïntegreerd systeem van kritieke componenten en technologieën die samenwerken om hoogwaardige SiC-groene lichamen te produceren. Het begrijpen van deze elementen is cruciaal voor het optimaliseren van het

Belangrijke componenten en technologieën omvatten:

- Systeem voor materiaalvoorbereiding:

- Mixers/Kneders: Vóór extrusie moet SiC-poeder intensief worden gemengd met bindmiddelen (bijv. methylcellulose), weekmakers (bijv. water, glycolen) en andere additieven om een homogene, extrudeerbare pasta of deeg te vormen. De keuze van de mixer (planetaire, sigmames, enz.) hangt af van de batchgrootte en de reologie van de pasta. Consistente menging is van cruciaal belang voor een defectvrije extrusie.

- Extruderunit:

- Cilinder en schroef/zuiger: Dit is het hart van de siliciumcarbide-extrusiemachine.

- Schroefextruders: Worden vaak gebruikt voor de continue productie van eenvoudigere profielen. De schroef transporteert, comprimeert en dwingt de SiC-pasta door de matrijs. Er bestaan zowel enkel- als dubbelschroefontwerpen, waarbij dubbelschroeven een betere menging en transport bieden voor sommige formuleringen. Slijtvaste materialen voor de schroef en cilinderbekleding (bijv. geharde gereedschapsstaalsoorten, of zelfs SiC-gevoerde componenten voor extreme slijtage) zijn essentieel.

- Zuiger-/ram-extruders: Vaak de voorkeur voor pasta's met hoge viscositeit, grotere dwarsdoorsneden of wanneer extreem hoge drukken nodig zijn. Ze werken in een batch- of semi-batchmodus.

- Ontluchtingssysteem: Opgesloten lucht in de SiC-pasta kan leiden tot holtes en defecten in het eindproduct. De meeste industriële SiC-extruders bevatten een vacuümontluchtingssysteem (meestal een vacuümkamer tussen een initiële transportschroef en de uiteindelijke extrusieschroef/ram) om lucht te verwijderen voordat de pasta de matrijs binnengaat.

- Cilinder en schroef/zuiger: Dit is het hart van de siliciumcarbide-extrusiemachine.

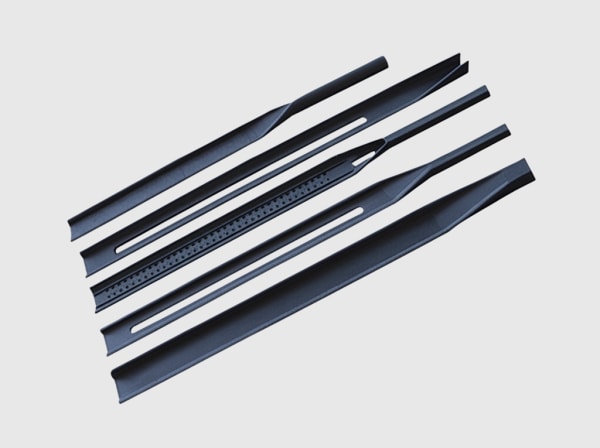

- Extrusiematrijs en gereedschap:

- Matrijsontwerp: De SiC-extrusiematrijsontwerp is cruciaal voor het bereiken van het gewenste profiel en de dimensionale nauwkeurigheid. Matrijzen worden meestal gemaakt van geharde gereedschapsstaalsoorten, wolfraamcarbide of zelfs geavanceerde keramiek voor een langere levensduur vanwege de schurende aard van SiC. Complexe interne kenmerken in de matrijs regelen de stroom van de pasta om een uniforme snelheid over de matrijsuitgang te garanderen, waardoor vervorming wordt voorkomen.

- Matrijsmateriaal: Moet zeer slijtvast zijn en machinaal bewerkt kunnen worden tot zeer fijne toleranties.

- Snelle wisselsystemen: Sommige moderne apparatuur beschikt over snelle wisselsystemen voor matrijzen om de stilstandtijd te minimaliseren bij het wisselen tussen verschillende profielen.

- Apparatuur voor downstream-verwerking:

- Snijders: Geautomatiseerde snijders (bijv. draadsnijders, mesjessnijders) worden gebruikt om het continue extrudaat in de gewenste lengtes te segmenteren. Precisie en schone sneden zijn belangrijk om vervorming van het groene lichaam te voorkomen.

- Transportbanden en transfersystemen: Zachte handlingsystemen zijn vereist om de zachte, vervormbare groene extrudaten naar drooggebieden te verplaatsen zonder schade te veroorzaken.

- Besturings- en bewakingssystemen:

- PLC/HMI: Programmeerbare logische controllers (PLC's) met Human-Machine Interfaces (HMI's) maken een precieze controle mogelijk van extrusieparameters zoals schroefsnelheid, ramdruk, temperatuur (indien van toepassing voor pasteconditioning) en snijfrequentie.

- Sensoren: Drukomvormers, temperatuursensoren en motorbelastingssensoren geven real-time feedback voor procesbewaking en -regeling, waardoor consistentie wordt gewaarborgd en vroege detectie van potentiële problemen mogelijk wordt.

- Datalogging: Geavanceerde systemen bieden dataloggingmogelijkheden voor kwaliteitsborging en procesoptimalisatie.

De integratie en het correct functioneren van deze componenten zijn essentieel voor elke kant-en-klare SiC-extrusielijn. Bedrijven zoals Sicarb Tech, die putten uit hun uitgebreide ervaring in Weifang, China's SiC-hub, begrijpen de nuances van deze technologieën. Hun expertise strekt zich uit tot het adviseren over of zelfs het leveren van gespecialiseerde apparatuur op maat gemaakt voor specifieke SiC-kwaliteiten en productvereisten, zodat klanten robuuste en efficiënte siliciumcarbide-verwerkingsapparatuur opstellingen kunnen bereiken.

Ontwerp- en operationele overwegingen voor SiC-extrusieprocessen

Het succesvol extruderen van siliciumcarbide-componenten vereist een zorgvuldige afweging van zowel het ontwerp van de apparatuur als de operationele parameters. De inherente eigenschappen van SiC - de hardheid, de schuring en de specifieke reologie van SiC-pasta's - bepalen veel van deze overwegingen. Het optimaliseren van deze factoren is essentieel voor het bereiken van hoogwaardige producten, het minimaliseren van slijtage is siliciumcarbide-extrusieapparatuuren het garanderen van een efficiënt productieproces.

Materiaalformulering en -voorbereiding:

- Deeltjesgrootteverdeling (PSD) van SiC-poeder: De PSD beïnvloedt de reologie van de pasta, de pakdichtheid en het sintergedrag aanzienlijk. Een goed gecontroleerde PSD is cruciaal voor consistente extrusie.

- Bindmiddelensysteem: De keuze en hoeveelheid bindmiddelen, weekmakers en andere additieven (bijv. smeermiddelen, dispergeermiddelen) zijn cruciaal. Dit systeem moet het volgende bieden:

- Voldoende plasticiteit voor extrusie zonder overmatige druk.

- Voldoende groene sterkte om de geëxtrudeerde delen te hanteren.

- Schone uitbranding tijdens het sinteren zonder schadelijke residuen achter te laten.

- Menguniformiteit: Inhomogene pasta leidt tot variaties in dichtheid, krimp en potentiële defecten. Grondig en consistent mengen is essentieel.

- Viscositeit en reologie van de pasta: De pasta moet soepel vloeien onder druk, maar zijn vorm behouden nadat deze de matrijs verlaat. De reologische eigenschappen moeten worden afgestemd op de specifieke SiC-extrusietechnologie (schroef versus ram) en het matrijsontwerp.

Apparatuurontwerp en -opstelling:

- Slijtvastheid: Componenten die in direct contact komen met de SiC-pasta (cilinder, schroef, matrijs) moeten worden gemaakt van zeer slijtvaste materialen. Dit is een primaire zorg voor industriële SiC-onderdelenproductie apparatuur.

- Voorbeeldmaterialen: Genitreerde staalsoorten, gereedschapsstaalsoorten, wolfraamcarbide-inzetstukken, geavanceerde keramiek.

- Ontluchtingsefficiëntie: Opgesloten lucht is een veelvoorkomende oorzaak van defecten. Het vacuümontluchtingssysteem moet voldoende worden bemeten en onderhouden.

- Matrijsontwerp en -materiaal:

- Stroombalancering: Matrijzen voor complexe profielen vereisen een zorgvuldig ontwerp om een uniforme stroomsnelheid over de gehele dwarsdoorsnede te garanderen, waardoor kromtrekken of scheuren wordt voorkomen. Computationele vloeistofdynamica (CFD)-modellering kan hier nuttig zijn.

- Landlengte: De lengte van het parallelle deel van de matrijs (land) beïnvloedt de oppervlakteafwerking en de tegendruk.

- Ingangshoek: Een geleidelijke ingangshoek in de matrijs kan een soepelere stroming bevorderen en defecten verminderen.

- Temperatuurregeling: Hoewel SiC-extrusie vaak een koud of warm proces is, kan een zekere temperatuurregeling van de pasta of matrijs helpen de viscositeit te stabiliseren en de consistentie te verbeteren.

Operationele parameters:

- Extrusiesnelheid/druk: Deze moeten zorgvuldig worden gecontroleerd. Een te hoge snelheid kan leiden tot defecten zoals scheuren of shark-skinning, terwijl een te lage druk kan leiden tot slechte verdichting. De optimale parameters zijn afhankelijk van de pastaformulering en de matrijsgeometrie.

- Snijden en hanteren: Groene SiC-extrudaten zijn kwetsbaar. Snijmechanismen moeten nauwkeurig en niet-vervormend zijn. Handlingsystemen moeten de belasting van de onderdelen minimaliseren.

- Droogproces: Gecontroleerd drogen is cruciaal om vocht/oplosmiddelen uit het bindersysteem te verwijderen zonder scheuren of kromtrekken te veroorzaken. Het droogschema (temperatuur, vochtigheid, luchtstroom) moet worden afgestemd op de onderdeelgeometrie en de pastaformulering.

- Onderhoudsschema: Regelmatige inspectie en onderhoud van de siliciumcarbide-extrusiemachine, met name slijtdelen en ontluchtingssystemen, zijn essentieel voor consistente prestaties en een lange levensduur.

Belangrijke technische tips voor SiC-extrusie:

- Begin met een goed gekarakteriseerd en consistent SiC-poeder.

- Ontwikkel een robuuste pastaformulering met optimale reologie voor uw specifieke apparatuur en gewenste product.

- Investeer in hoogwaardige, slijtvaste matrijzen en extrudercomponenten.

- Implementeer strenge procescontrole voor mengen, extrusieparameters en drogen.

- Controleer regelmatig op slijtage van kritieke apparatuuronderdelen.

Door deze ontwerp- en operationele factoren aan te pakken, kunnen fabrikanten de kwaliteit en opbrengst van hun geëxtrudeerde SiC-componenten aanzienlijk verbeteren. Sicarb Tech helpt klanten vaak bij het optimaliseren van deze aspecten, waarbij ze hun uitgebreide kennis van SiC-materialen en verwerkingstechnologieën benutten, waaronder materiaal-, proces-, ontwerp-, meet- en evaluatietechnologieën.

Output optimaliseren: kwaliteitscontrole, toleranties en nabewerking na extrusie

Het bereiken van een optimale output van is siliciumcarbide-extrusieapparatuur omvat meer dan alleen het extrusieproces zelf. Het omvat rigoureuze kwaliteitscontrolemaatregelen, inzicht in de haalbare toleranties en het implementeren van de nodige nabewerkingstappen om te voldoen aan de specificaties van het eindproduct. Deze elementen zijn cruciaal om ervoor te zorgen dat de aangepaste SiC-profielen en componenten voldoen aan de veeleisende eisen van industrieën als halfgeleiders, lucht- en ruimtevaart en verwerking bij hoge temperaturen.

Kwaliteitscontrole in SiC-extrusie:

Effectieve kwaliteitscontrole (QC) begint met de inspectie van grondstoffen en gaat door elke productiefase.

- Grondstofinspectie:

- Verificatie van SiC-poedereigenschappen (deeltjesgrootte, zuiverheid, morfologie).

- Consistentiecontroles voor bindmiddelen en andere additieven.

- Bewaking van de consistentie van de pasta:

- Regelmatige controles van de viscositeit, plasticiteit en homogeniteit van de SiC-pasta.

- Vochtgehalteanalyse.

- Inspectie van het groene lichaam:

- Maatcontrole: Meten van kritische afmetingen van het groene extrudaat direct na extrusie en na het snijden. Dit helpt bij het aanpassen van het matrijsontwerp of de extrusieparameters als er afwijkingen optreden.

- Visuele inspectie: Controleren op oppervlaktedefecten zoals scheuren, scheuren, laminatie of insluitsels.

- Dichtheidsmeting: Zorgen voor een uniforme groene dichtheid, aangezien dit van invloed is op de krimp tijdens het sinteren.

- Evaluatie van gesinterde delen:

- Definitieve controles van de dimensionale nauwkeurigheid en tolerantie.

- Dichtheids- en porositeitsmetingen.

- Mechanische sterkteproeven (bijv. buigsterkte).

- Microstructuuranalyse (korrelgrootte, fasecompositie) indien vereist.

- Niet-destructief testen (NDT) zoals röntgen- of ultrasone inspectie voor kritieke componenten.

Haalbare toleranties en oppervlakteafwerking:

De haalbare toleranties en oppervlakteafwerking voor geëxtrudeerde SiC-componenten zijn afhankelijk van verschillende factoren:

- Type SiC-kwaliteit: Verschillende SiC-formuleringen (bijv. SSiC, RBSC) hebben verschillende krimpsnelheden en bewerkingseigenschappen.

- Complexiteit van het profiel: Eenvoudigere vormen zoals staven en buizen kunnen over het algemeen strakkere toleranties bereiken dan complexe aangepaste profielen rechtstreeks uit extrusie.

- Kwaliteit van extrusieapparatuur en gereedschap: Precisie van de SiC-extrusiemachine en matrijs is van cruciaal belang.

- Controle over het sinterproces: Uniform sinteren is cruciaal voor voorspelbare krimp.

| Parameter | Typische as-geëxtrudeerde (groene) tolerantie | Typische as-gesinterde tolerantie (zonder slijpen) | Typische geslepen tolerantie |

|---|---|---|---|

| Buitendiameter | pm1 | pm0,5 | Zo laag als pm0,01textmm |

| Wanddikte | pm2 | pm1 | Zo laag als pm0,02textmm |

| Lengte | pm0,5textmmtopm1textmm | Afhankelijk van de totale lengte | Zo laag als pm0,05textmm |

| Oppervlakteafwerking (R_a) | 1textmumtextto5textmum (Groen) | 0,8textmumtextto3textmum (Gesinterd) | Tot 0,1textmum |

Opmerking: Dit zijn algemene richtlijnen; specifieke waarden kunnen aanzienlijk variëren op basis van de hierboven genoemde factoren.

Nabewerking:

Hoewel het doel

- Drogen: Een cruciale stap om vocht of oplosmiddelen langzaam en gelijkmatig te verwijderen om scheuren of kromtrekken voor het sinteren te voorkomen. Er worden drogers met gecontroleerde vochtigheid en temperatuur gebruikt.

- Groene bewerking: Kleine aanpassingen of toevoegingen van functies kunnen soms worden uitgevoerd op het groene lichaam voordat het wordt gesinterd, wanneer het relatief zacht is. Dit is kosteneffectiever dan het bewerken van volledig gesinterd SiC.

- Sinteren: Dit hogetemperatuurproces verdicht het groene SiC-lichaam, waardoor het zijn uiteindelijke mechanische en thermische eigenschappen krijgt. Nauwkeurige controle van temperatuurprofielen en atmosfeer is essentieel.

- Gesinterd bewerken (slijpen/lappen/polijsten): Vanwege de extreme hardheid van SiC moeten gesinterde onderdelen die zeer nauwe toleranties of fijne oppervlakteafwerkingen vereisen, worden bewerkt met diamantgereedschap. Dit omvat:

- Slijpen: Voor het bereiken van precieze afmetingen en vlakke/cilindrische oppervlakken.

- Lappen: Voor het bereiken van zeer vlakke oppervlakken en fijne afwerkingen.

- Polijsten: Voor optische kwaliteit of ultra-gladde oppervlakken.

- Reiniging en inspectie: Eindreinigen om bewerkingsresten te verwijderen, gevolgd door een uitgebreide eindinspectie.

- Coatings of afdichting (optioneel): Voor specifieke toepassingen kunnen coatings (bijv. CVD SiC voor ultra-hoge zuiverheid) of afdichtingen (om de porositeit in sommige RBSC-kwaliteiten te verminderen) worden aangebracht.

Het optimaliseren van deze QC- en nabewerkingstappen is essentieel voor het leveren van hoge kwaliteit technisch keramiek. Sicarb Tech, met zijn geïntegreerde aanpak van materialen tot producten en robuuste meet- en evaluatietechnologieën, zorgt ervoor dat klanten componenten ontvangen die voldoen aan de strengste specificaties, of ze nu worden geproduceerd via hun partnernetwerk in Weifang of door hun technologieoverdrachtoplossingen te implementeren.

De juiste leverancier van siliciumcarbide-extrusieapparatuur kiezen: een kopersgids

De juiste leverancier selecteren voor is siliciumcarbide-extrusieapparatuur is een cruciale beslissing die een aanzienlijke impact kan hebben op uw productiecapaciteiten, productkwaliteit en algehele operationele efficiëntie. Voor B2B-kopers, technische inkoopmedewerkers en OEM's gaat deze keuze verder dan alleen de initiële aankoopprijs. Het gaat om het evalueren van de technische expertise van een leverancier, de robuustheid en aanpasbaarheid van hun machines, hun after-sales support en hun begrip van geavanceerde keramische machines.

Hier is een gids om u te helpen bij het evalueren en kiezen van de juiste leverancier:

- Technische expertise en ervaring in SiC:

- Specialisatie: Is de leverancier gespecialiseerd in keramische extrusieapparatuur, specifiek voor schurende materialen zoals SiC? Generieke fabrikanten van extrusiemachines missen mogelijk het genuanceerde begrip dat nodig is voor SiC.

- Track record: Zoek naar een leverancier met een bewezen staat van dienst en casestudies of referenties van andere bedrijven die SiC of vergelijkbare technische keramiek verwerken.

- Materiële kennis: Een goede leverancier moet de uitdagingen begrijpen die gepaard gaan met verschillende SiC-kwaliteiten (RBSiC, SSiC, enz.) en hoe hun apparatuur verschillende formuleringen kan verwerken.

- Apparatuurontwerp en productiekwaliteit:

- Robuustheid en duurzaamheid: Gezien de schurende aard van SiC, moet de apparatuur worden gebouwd met hoogwaardige, slijtvaste materialen voor kritieke componenten (cilinders, schroeven, matrijzen). Informeer naar de gebruikte materialen en de verwachte levensduur van slijtdelen.

- Precisie en controle: Evalueer de precisie van het extrusiemechanisme, de verfijning van het besturingssysteem (PLC, HMI, sensoren) en de mogelijkheid om nauwe operationele parameters te handhaven.

- Efficiëntie van het ontluchtingssysteem: Een betrouwbaar en efficiënt ontluchtingssysteem is cruciaal voor extrudaten zonder holtes.

- Aanpassingsmogelijkheden: Kan de leverancier de apparatuur (bijv. extrudergrootte, matrijsontwerp, handlingsystemen) afstemmen op uw specifieke productvereisten en doorvoerbehoeften voor extrusie van aangepaste SiC-profielen?

- Assortiment apparatuur en kant-en-klare oplossingen:

- Complete lijnen: Biedt de leverancier complete kant-en-klare SiC-extrusielijnen, inclusief materiaalvoorbereiding (mixers), extruders, snijsystemen en basis handling? Een geïntegreerde oplossing van één leverancier kan de installatie vereenvoudigen en de compatibiliteit van componenten garanderen.

- Schaalbaarheid: Overweeg of de apparatuur toekomstige schaalvergroting van de productie toelaat.

- Ondersteuning en service na verkoop:

- Technische ondersteuning: Beschikbaarheid van snelle en deskundige technische ondersteuning voor probleemoplossing en procesoptimalisatie.

- Reserveonderdelen: Zorg voor beschikbaarheid en redelijke doorlooptijden voor kritieke reserveonderdelen, met name slijtdelen.

- Training: Biedt de leverancier uitgebreide training voor uw operators en onderhoudspersoneel over de siliciumcarbide-verwerkingsapparatuur?

- Garantie: Begrijp de garantievoorwaarden.

- Procesondersteuning en technologieoverdracht:

- Procesknowhow: Sommige leveranciers, met name degenen die diep in de SiC-industrie zijn ingebed, kunnen waardevolle procesknowhow bieden die verder gaat dan alleen de machines.

- Technologieoverdracht: Voor bedrijven die nieuwe SiC-productiefaciliteiten willen opzetten, bieden leveranciers zoals Sicarb Tech unieke voordelen bieden. Door hun positie binnen het Chinese Academy of Sciences Innovation Park en hun rol bij de ontwikkeling van de Weifang SiC-industriehub, biedt SicSino niet alleen toegang tot op maat gemaakte siliciumcarbide onderdelen maar ook uitgebreide technologieoverdracht voor professionele productie van siliciumcarbide. Dit omvat fabrieksontwerp, inkoop van gespecialiseerde apparatuur, installatie, inbedrijfstelling en proefproductie - een volledige kant-en-klare projectservice.

- Kosten versus waarde:

- Hoewel de initiële kosten een factor zijn, concentreer u dan op de totale eigendomskosten (TCO). Dit omvat de aankoopprijs, onderhoudskosten, verwachte levensduur, efficiëntie en de impact op de productkwaliteit en -opbrengst. Een goedkopere machine die snel verslijt of inconsistente producten produceert, zal op de lange termijn duurder zijn.

Leveranciers evalueren - Belangrijke vragen om te stellen:

| Categorie | Vragen om te stellen |

|---|---|

| Ervaring | Hoeveel jaar maakt u SiC-extrusieapparatuur? Kunt u referenties verstrekken? |

| Technologie | Welke slijtvaste materialen gebruikt u? Wat zijn de typische toleranties die met uw apparatuur kunnen worden bereikt? |

| Aanpassing | Kunt u aangepaste matrijzen ontwerpen voor onze specifieke profielen? Kan de machinecapaciteit worden aangepast? |

| Ondersteuning | Wat omvat uw after-sales support? Wat is de doorlooptijd voor reserveonderdelen? Biedt u procesondersteuning? |

| Integratie | Biedt u complete extrusielijnen inclusief mixers en snijders? |

| Innovatie | Welke R&D doet u om uw SiC-extrusietechnologie te verbeteren? |

Het kiezen van een partner zoals Sicarb Tech biedt een duidelijk voordeel. Hun binnenlandse topteam van professionals is gespecialiseerd in op maat gemaakte SiC-productie, ondersteund door een breed scala aan technologieën, waaronder materiaal, proces, ontwerp en evaluatie. Ze faciliteren niet alleen de productie van op maat gemaakte SiC-componenten van hogere kwaliteit en tegen lagere kosten in China, maar stellen ook bedrijven wereldwijd in staat door te helpen bij het opzetten van gespecialiseerde fabrieken. Deze toewijding aan uitgebreide service en technologische vooruitgang maakt hen een sterke kandidaat voor bedrijven die serieus bezig zijn met uitblinken in SiC-componentenproductie.

Veelgestelde vragen (FAQ) over SiC-extrusieapparatuur

V1: Wat zijn de belangrijkste uitdagingen bij het extruderen van siliciumcarbide en hoe pakt gespecialiseerde apparatuur deze aan?

A1: De belangrijkste uitdagingen bij het extruderen van siliciumcarbide komen voort uit de inherente eigenschappen: * Hoge schuring: SiC-deeltjes zijn extreem hard en veroorzaken snelle slijtage van standaard extrusieapparatuurcomponenten zoals schroeven, cilinders en matrijzen. Gespecialiseerde is siliciumcarbide-extrusieapparatuur gebruikt zeer slijtvaste materialen (bijv. geharde gereedschapsstaalsoorten, wolfraamcarbide, geavanceerde keramiek) voor deze onderdelen, waardoor hun levensduur aanzienlijk wordt verlengd en de uitvaltijd wordt verminderd. * Paste rheologie: Het bereiken van een SiC-pasta met de juiste stroomkarakteristieken (plasticiteit, viscositeit) voor uniforme extrusie zonder defecten kan moeilijk zijn. Speciale apparatuur beschikt vaak over geoptimaliseerde schroefontwerpen of ramconfiguraties voor een betere pastaoverdracht en drukregeling, samen met geavanceerde ontluchtingssystemen om gevangen lucht te verwijderen die holtes kan veroorzaken. * Complexiteit van het matrijsontwerp: Het maken van matrijzen die precieze profielen produceren en de maatvastheid behouden ondanks de schurende stroom en hoge drukken, is een uitdaging. Leveranciers van gespecialiseerde SiC-extrusietechnologie investeren in geavanceerd matrijsontwerp, vaak met behulp van CFD-modellering en robuuste matrijsmaterialen. * Groene sterkte: Geëxtrudeerde SiC-groene lichamen kunnen kwetsbaar zijn. De apparatuur moet ze voorzichtig behandelen en de procesparameters moeten worden gecontroleerd om de groene sterkte te maximaliseren.

V2: Welke soorten SiC-materialen kunnen worden verwerkt met behulp van extrusieapparatuur?

A2: Siliciumcarbide-extrusieapparatuur kan verschillende soorten SiC-formuleringen verwerken, mits ze tot een geschikte pasta kunnen worden gemaakt. Veelvoorkomende typen zijn: * Gesinterd siliciumcarbide (SSiC): Fijn SiC-poeder gemengd met sinterhulpmiddelen en bindmiddelen. * Reactiegebonden Siliciumcarbide (RBSiC of SiSiC): Een mengsel van SiC-poeder en koolstof, dat vervolgens wordt geïnfiltreerd met gesmolten silicium tijdens het bakken. De initiële extrusie vormt de poreuze koolstof-SiC-preform. * Nitride-gebonden siliciumcarbide (NBSC): SiC-korrels gebonden door een siliciumnitridefase. * Gerekristalliseerd siliciumcarbide (RSiC): Zeer zuiver SiC dat bij zeer hoge temperaturen wordt gesinterd. De pastaformulering (SiC-poedereigenschappen, bindmiddelen, weekmakers) moet worden aangepast voor elk specifiek SiC-type en de mogelijkheden van de keramische extrusieapparatuur. Sommige apparatuur is mogelijk beter geschikt voor bepaalde formuleringen vanwege de drukmogelijkheden of de efficiëntie van het ontluchten. Sicarb Tech heeft ervaring met verschillende SiC-kwaliteiten en kan adviseren over geschikte apparatuur en procesparameters.

V3: Kan siliciumcarbide-extrusieapparatuur worden gebruikt om zeer complexe of holle SiC-profielen te produceren?

A3: Ja, is siliciumcarbide-extrusieapparatuur, met name in combinatie met geavanceerd matrijsontwerp, kan een breed scala aan complexe en holle profielen produceren. * Holle vormen (bijv. buizen, meerkanalelementen): Dit wordt bereikt met behulp van matrijzen met een of meer doorns (pennen) die in het midden van de matrijsopening worden gehouden. De pasta stroomt rond de doorn(en) en smelt weer samen voordat deze de matrijs verlaat, waardoor de holle structuur wordt gevormd. Dit is gebruikelijk voor het produceren van siliciumcarbidebuizen en honingraatachtige structuren. * Complexe massieve profielen: Er kunnen ingewikkelde massieve vormen worden geproduceerd, maar de complexiteit wordt beperkt door factoren zoals de stroomdynamiek van de pasta, de mogelijkheid om een uniforme dichtheid te behouden en de structurele integriteit van het groene extrudaat. * Beperkingen: Extreem dunne wanden, zeer scherpe interne hoeken of kenmerken met hoge aspectverhoudingen kunnen een uitdaging zijn. Het ontwerp van de SiC-extrusiematrijs is cruciaal en vereist vaak gespecialiseerde expertise. Voor zeer complexe 3D-vormen die de mogelijkheden van extrusie overstijgen, kunnen andere vormmethoden zoals spuitgieten of additieve productie worden overwogen. Voor continue profielen blijft extrusie echter een zeer efficiënte methode.

V4: Wat is de typische doorlooptijd en het kostenbereik voor industriële SiC-extrusieapparatuur?

A4: De doorlooptijd en de kosten voor industriële SiC-extrusieapparatuur kunnen aanzienlijk variëren op basis van verschillende factoren: * Apparatuurgrootte en -capaciteit: Grotere extruders met een hogere doorvoer zullen over het algemeen meer kosten en mogelijk langere doorlooptijden hebben. * Complexiteit en maatwerk: Standaardmachines zullen goedkoper zijn en sneller worden geleverd dan sterk aangepaste extrusie van aangepaste SiC-profielen lijnen die zijn afgestemd op specifieke behoeften, inclusief speciale matrijzen, automatisering en downstream handling. * Automatiseringsniveau: Volledig geautomatiseerde lijnen met geavanceerde PLC-besturingen, sensoren en datalogging zullen zich aan de hogere kant van het kostenspectrum bevinden. * Constructiematerialen: De mate van gebruik van zeer slijtvaste materialen (bijv. wolfraamcarbide versus gehard staal) voor kritieke componenten zal de kosten beïnvloeden. * Reputatie en herkomst van de leverancier: Etablissementen of leveranciers die uitgebreide service- en technologiepakketten aanbieden, kunnen verschillende prijsstructuren hebben.

* **Kostenbereik:**

Het is cruciaal om gedetailleerde offertes van meerdere leveranciers te verkrijgen, waarbij u uw vereisten duidelijk specificeert. Bedrijven zoals Sicarb Tech kunnen helpen bij het definiëren van deze vereisten en zelfs bij de aanschaf van gespecialiseerde apparatuur als onderdeel van hun technologieoverdracht diensten voor het opzetten van SiC-productiefabrieken, waardoor een kosteneffectieve en technologisch verantwoorde investering wordt gegarandeerd.

Conclusie: Partnerschap voor uitmuntendheid in de productie van SiC-componenten

De reis van ruw siliciumcarbidepoeder naar hoogwaardige industriële componenten is complex, waarbij het extrusieproces een cruciale rol speelt voor veel vormen en toepassingen. Investeren in de juiste is siliciumcarbide-extrusieapparatuur is niet louter een kapitaaluitgave, maar een strategische beslissing die de kwaliteit, efficiëntie en innovatie van de productie ondersteunt. Naarmate de industrieën de grenzen van de prestaties blijven verleggen, zal de vraag naar nauwkeurig ontworpen SiC-onderdelen - van ingewikkelde aangepaste SiC-profielen voor halfgeleidergereedschappen tot robuuste siliciumcarbidebuizen voor ovens op hoge temperatuur - alleen maar toenemen.

Succesvol navigeren in dit landschap vereist meer dan alleen machines; het vereist expertise in materiaalkunde, procestechniek en apparatuurtechnologie. Leveranciers die niet alleen state-of-the-art geavanceerde keramische machines maar ook uitgebreide ondersteuning bieden, inclusief maatwerk, procesoptimalisatie en zelfs bredere technologieoverdracht, worden onschatbare partners.

Sicarb Tech is een voorbeeld van zo'n partner. Geworteld in het hart van de SiC-productiehub van China in Weifang en gesteund door de formidabele wetenschappelijke capaciteiten van de Chinese Academie van Wetenschappen, biedt SicSino een unieke mix van diepgaande materiaalkennis, procesinnovatie en een toewijding aan het succes van de klant. Of u nu op zoek bent naar op maat gemaakte SiC-componenten van hoge kwaliteit en tegen lagere kosten of uw eigen gespecialiseerde SiC-productiefaciliteit wilt opzetten, het binnenlandse topteam van professionals en geïntegreerde technologische oplossingen van SicSino bieden een betrouwbare weg om uw doelen te bereiken. Door een deskundige partner te kiezen, kunnen bedrijven vol vertrouwen de uitzonderlijke eigenschappen van siliciumcarbide benutten en zo vooruitgang en prestaties stimuleren in de meest veeleisende industriële omgevingen ter wereld.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.