Siliciumcarbide composieten: De toekomst van hoogwaardige industriële toepassingen

Haalbare toleranties en maatnauwkeurigheid:

In de onophoudelijke zoektocht naar materialen die extreme omstandigheden kunnen weerstaan en ongeëvenaarde prestaties leveren, zijn siliciumcarbide composieten (SiC-composieten) zijn naar voren gekomen als een baanbrekende oplossing in een groot aantal veeleisende industrieën. Deze geavanceerde materialen, die zijn ontwikkeld door siliciumcarbide te combineren met andere elementen of versterkende fasen, bieden een aanzienlijke sprong voorwaarts ten opzichte van traditionele monolithische keramiek, metalen en legeringen. Voor ingenieurs, inkoopmanagers en technische kopers in sectoren als halfgeleiders, verwerking bij hoge temperaturen, lucht- en ruimtevaart, energie en industriële productie is het begrijpen van de mogelijkheden van op maat gemaakte SiC-composieten cruciaal voor het stimuleren van innovatie en het bereiken van superieure operationele resultaten. Deze blogpost duikt in de wereld van siliciumcarbidecomposieten en onderzoekt hun eigenschappen, toepassingen, ontwerpoverwegingen en hoe u de juiste partner kunt kiezen voor uw aangepaste behoeften, met speciale aandacht voor de expertise en het aanbod van Sicarb Tech.

Introductie van siliciumcarbide composieten: Een nieuw tijdperk van materiaalprestaties

Siliciumcarbide (SiC) in zijn monolithische vorm staat bekend om zijn hardheid, stabiliteit bij hoge temperaturen en chemische bestendigheid. Net als veel keramiek kan het echter inherent bros zijn. Siliciumcarbide composieten zijn ontwikkelde materialen die de uitzonderlijke eigenschappen van SiC benutten en tegelijkertijd hun taaiheid verbeteren en hun kenmerken aanpassen voor specifieke, veeleisende toepassingen. Deze composieten bestaan doorgaans uit een siliciumcarbide matrix die is versterkt met vezels, deeltjes of whiskers van een ander materiaal, of ze kunnen verschillende vormen van SiC bevatten die worden gecombineerd om synergetische effecten te bereiken.

Het primaire doel van het creëren van SiC-composieten is het overwinnen van de brosheid van monolithisch SiC, waardoor de breuktaaiheid en betrouwbaarheid onder mechanische en thermische spanningen worden verbeterd. Dit maakt ze onmisbaar in omgevingen waar componenten worden blootgesteld aan hoge temperaturen, corrosieve chemicaliën, abrasieve slijtage en aanzienlijke mechanische belastingen. De mogelijkheid om deze composieten aan te passen - door specifieke versterkingsmaterialen te selecteren, de matrixsamenstelling aan te passen en het productieproces te beheersen - maakt het mogelijk om componenten te creëren die aan precieze prestatiedoelen voldoen. Dit niveau van op maat gemaakte SiC-composiet engineering is essentieel voor industrieën die de grenzen van de technologie verleggen. De vraag naar technische keramische composieten zoals SiC groeit snel, omdat industrieën op zoek zijn naar materialen die een lange levensduur en prestaties bieden waar conventionele materialen tekortschieten.

Diverse toepassingen van op maat gemaakte SiC-composieten

De unieke combinatie van eigenschappen die siliciumcarbide composieten bieden, maakt ze geschikt voor een breed scala aan hoogwaardige toepassingen. Hun veelzijdigheid maakt op maat gemaakte oplossingen in verschillende industriële sectoren mogelijk, wat aanzienlijke voordelen biedt op het gebied van prestaties, efficiëntie en levensduur van componenten.

Hier is een overzicht van enkele belangrijke industrieën en toepassingen:

- Ruimtevaart en defensie: SiC-composieten zijn cruciaal voor componenten in straalmotoren, rakettuiten, thermische beschermingssystemen voor ruimtevaartuigen en hoogwaardige remsystemen. Hun lichtgewicht karakter, in combinatie met uitzonderlijke sterkte bij hoge temperaturen en weerstand tegen thermische schokken (hoogtemperatuur SiC-composieten), maakt ze ideaal voor deze veeleisende omgevingen. Zo worden met koolstofvezel versterkte SiC (C/SiC) composieten veel gebruikt in vliegtuigremschijven vanwege hun uitstekende wrijvingseigenschappen en lage slijtagesnelheden bij verhoogde temperaturen.

- Productie van halfgeleiders: De halfgeleiderindustrie vereist materialen met extreme zuiverheid, maatvastheid en weerstand tegen corrosieve plasma-omgevingen. SiC-composieten worden gebruikt voor componenten voor waferverwerking, onderdelen van etsapparatuur, susceptors en kamercomponenten. Hun vermogen om precisie te behouden bij hoge temperaturen en in agressieve chemische omgevingen zorgt voor procesintegriteit en opbrengst. Op maat gemaakte siliciumcarbide composiet componenten worden vaak ontworpen voor specifieke geometrieën van apparatuur en procesvereisten.

- Ovens en warmtebehandeling bij hoge temperatuur: In industriële ovens, ovens en warmtebehandelingstoepassingen dienen SiC-composieten als stralingsbuizen, brandermondstukken, ovenmeubilair (balken, rollen, platen) en thermokoppelbeschermingsbuizen. Hun superieure thermische geleidbaarheid, sterkte bij hoge temperaturen en weerstand tegen oxidatie en kruip dragen bij aan de energie-efficiëntie en een langere levensduur van ovencomponenten. Industriële SiC-composieten spelen een cruciale rol bij het verbeteren van de productiviteit van deze hoogtemperatuurprocessen.

- Energiesector: SiC-composieten vinden toepassingen in kerncentrales voor brandstofbekleding en structurele componenten vanwege hun stralingsbestendigheid en stabiliteit bij hoge temperaturen. In een poging om de ongevalstolerantie van kernreactoren te verbeteren, worden SiC/SiC-composieten beschouwd als veelbelovende kandidaten voor brandstofbekleding en structurele componenten van de kern. Ze worden ook onderzocht voor gebruik in warmtewisselaars, reformatoren en componenten voor geconcentreerde zonne-energiesystemen, waar hoge temperaturen en zware bedrijfsomstandigheden heersen.

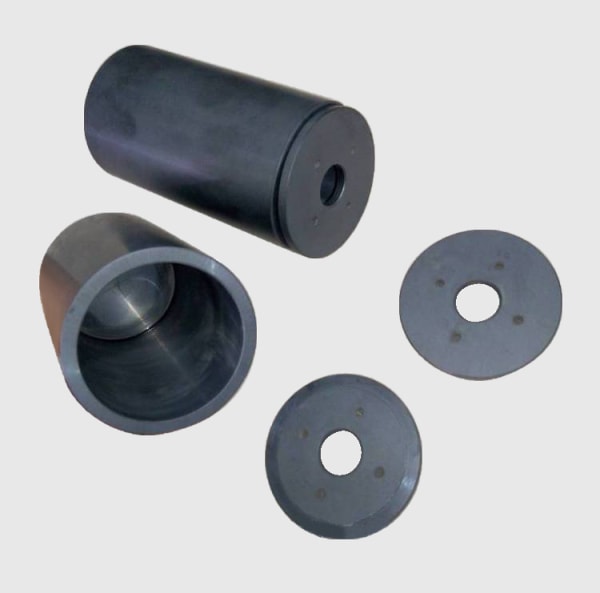

- Industriële productie en slijtageonderdelen: Vanwege hun uitzonderlijke hardheid en slijtvaste SiC-composiet eigenschappen worden deze materialen gebruikt voor mechanische afdichtingen, pomponderdelen (assen, lagers), mondstukken voor abrasieve media en snijgereedschappen. Hun weerstand tegen slijtage, erosie en chemische aantasting zorgt voor een lange levensduur en vermindert de uitvaltijd in verschillende productieprocessen.

De onderstaande tabel belicht enkele specifieke toepassingen en de SiC-composiettypen die vaak worden gebruikt:

| Sector | Toepassingsvoorbeeld | Veelvoorkomende SiC-composiettypen | Belangrijkste eigenschappen die worden gebruikt |

|---|---|---|---|

| Ruimtevaart | Vliegtuigremschijven | C/SiC | Hoge thermische geleidbaarheid, slijtvastheid, taaiheid |

| Turbineschermen, Mondstukken | SiC/SiC (CMC) | Sterkte bij hoge temperaturen, oxidatiebestendigheid | |

| Halfgeleider | Waferchucks, randringen | CVD-SiC gecoat grafiet, S-SiC | Hoge zuiverheid, thermische stabiliteit, plasmacapaciteit |

| Hoge Temperatuur | Stralingsbuizen, brandermondstukken | RBSC, S-SiC | Thermische schokbestendigheid, sterkte bij hoge temperaturen |

| Energie | Kernbrandstofbekleding (experimenteel) | SiC/SiC (CMC) | Stralingsbestendigheid, stabiliteit bij hoge temperaturen |

| Industriële Productie | Mechanische afdichtingen, lagers | S-SiC, RBSC | Slijtvastheid, chemische inertheid, hardheid |

De brede toepasbaarheid van SiC-composieten onderstreept hun belang als essentiële materialen voor geavanceerde technologieën. Naarmate industrieën steeds hogere prestaties en meer efficiëntie eisen, zal de rol van op maat gemaakte SiC-composietoplossingen alleen maar toenemen.

Prestaties ontsluiten: Voordelen van op maat gemaakte siliciumcarbide composieten

Het kiezen van op maat gemaakte siliciumcarbide composieten voor veeleisende toepassingen biedt een schat aan voordelen die direct leiden tot verbeterde prestaties, een langere levensduur van de componenten en een verbeterde operationele efficiëntie. Deze materialen zijn niet alleen incrementele verbeteringen; ze vertegenwoordigen een aanzienlijke verandering in capaciteit in vergelijking met conventionele materialen en zelfs monolithisch SiC in bepaalde opzichten. De mogelijkheid om deze composieten aan te passen door middel van SiC-composietproductie expertise maakt geoptimaliseerde oplossingen mogelijk voor specifieke industriële uitdagingen.

De belangrijkste voordelen zijn:

- Verbeterde breuktaaiheid: Dit is misschien wel het belangrijkste voordeel ten opzichte van monolithische keramiek. Door versterkende fasen (zoals vezels of whiskers) op te nemen of door specifieke microstructuren te creëren, vertonen SiC-composieten een aanzienlijk verbeterde weerstand tegen scheurvoortplanting. Dit betekent dat ze minder vatbaar zijn voor catastrofaal falen en bestand zijn tegen hogere mechanische belastingen en schokken. Dit maakt ze betrouwbaarder in kritieke toepassingen.

- Uitzonderlijke prestaties bij hoge temperaturen: SiC-composieten behouden hun mechanische sterkte en structurele integriteit bij zeer hoge temperaturen (vaak meer dan 1200 °C en in sommige gevallen tot 1600 °C of hoger, afhankelijk van het specifieke composiettype). Ze vertonen een uitstekende kruipweerstand en weerstand tegen thermische schokken, wat cruciaal is voor toepassingen zoals gasturbines, warmtewisselaars en ovencomponenten.

- Superieure slijt- en abrasiebestendigheid: Siliciumcarbide is inherent een van de hardste materialen die er zijn. Wanneer het wordt geformuleerd tot een composiet, vertaalt deze hardheid zich in uitstekende weerstand tegen abrasieve slijtage, erosie en glijslijtage. Dit maakt slijtvaste SiC-composieten ideaal voor componenten zoals afdichtingen, mondstukken, lagers en onderdelen die abrasieve suspensies verwerken.

- Uitstekende chemische inertie en corrosiebestendigheid: SiC-composieten zijn zeer goed bestand tegen een breed scala aan corrosieve chemicaliën, waaronder sterke zuren en basen, zelfs bij verhoogde temperaturen. Deze eigenschap is essentieel in chemische verwerkingsapparatuur, halfgeleiderfabricage (plasma-etskamers) en andere omgevingen waar agressieve media aanwezig zijn.

- Lichtgewicht met hoge stijfheid-gewichtsverhouding: In vergelijking met veel metalen en superlegeringen bij hoge temperaturen, bieden SiC-composieten een lagere dichtheid met behoud van een hoge stijfheid en sterkte. Dit is met name gunstig in lucht- en ruimtevaart- en automobieltoepassingen waar gewichtsvermindering cruciaal is voor brandstofefficiëntie en prestaties.

- Aanpasbare thermische eigenschappen: De thermische geleidbaarheid van SiC-composieten kan worden aangepast door ontwerp. Sommige toepassingen vereisen een hoge thermische geleidbaarheid voor warmteafvoer (bijv. koellichamen, warmtewisselaars), terwijl andere een lagere thermische geleidbaarheid nodig hebben voor isolatie. De samenstelling en microstructuur van het composiet

- Dimensionale stabiliteit: SiC-composieten vertonen lage thermische uitzettingscoëfficiënten en een hoge dimensionale stabiliteit over een breed temperatuurbereik. Dit is cruciaal voor precisiecomponenten die worden gebruikt in optische systemen, meetapparatuur en gereedschappen voor de halfgeleiderverwerking.

- Maatwerk voor specifieke behoeften: De "composiet"-aard betekent dat materialen kunnen worden ontworpen. Sicarb Tech, bijvoorbeeld, maakt gebruik van zijn diepgaande kennis van SiC-productietechnologie om bedrijven te helpen specifieke materiaaleigenschappen en componentgeometrieën te bereiken. Dit vermogen om aan te passen maakt de optimalisatie van componenten voor hun beoogde operationele omgeving mogelijk, iets dat niet gemakkelijk haalbaar is met kant-en-klare materialen.

Deze voordelen maken op maat gemaakte siliciumcarbidecomposieten een voorkeurskeuze voor ingenieurs en inkoopmanagers die de grenzen van prestaties en betrouwbaarheid in hun respectieve industrieën willen verleggen. De initiële investering in deze geavanceerde materialen wordt vaak gecompenseerd door hun langere levensduur, minder onderhoud en de mogelijkheid om efficiëntere processen mogelijk te maken.

Uitblinken op maat: Soorten, ontwerp en fabricage van SiC-composieten

De veelzijdigheid van siliciumcarbidecomposieten komt voort uit de brede reeks beschikbare kwaliteiten en de geavanceerde ontwerp- en productieprocessen die bij de creatie ervan betrokken zijn. Inzicht in deze aspecten is cruciaal voor het selecteren of ontwikkelen van de optimale SiC-composiet voor een specifieke toepassing. SiC-composietproductie is een zeer gespecialiseerd gebied dat expertise vereist in materiaalkunde, keramische verwerking en precisietechniek.

Veelvoorkomende typen en kwaliteiten van SiC-composieten:

SiC-composieten kunnen breed worden gecategoriseerd op basis van hun versterkingstype en matrixsamenstelling. Enkele prominente voorbeelden zijn:

- Koolstofvezelversterkt siliciumcarbide (C/SiC): Deze composieten combineren de hoge sterkte en lage dichtheid van koolstofvezels met de uitstekende eigenschappen bij hoge temperaturen en slijtvastheid van een SiC-matrix. Ze staan bekend om hun taaiheid, thermische schokbestendigheid en niet-brosse breukgedrag. Toepassingen zijn onder meer remschijven voor vliegtuigen, hete structuren in de lucht- en ruimtevaart en wrijvingscomponenten.

- Siliciumcarbidevezelversterkt siliciumcarbide (SiC/SiC): SiC/SiC-composieten, vaak aangeduid als keramische matrixcomposieten (CMC's), vertegenwoordigen het summum van prestaties bij hoge temperaturen. Ze bestaan uit SiC-vezels ingebed in een SiC-matrix. Deze materialen bieden een uitzonderlijk sterktebehoud bij temperaturen boven 1200 °C, uitstekende oxidatie- en corrosiebestendigheid en een goede thermische stabiliteit. Het zijn uitstekende kandidaten voor componenten van de volgende generatie vliegtuigmotoren, componenten van kernreactoren en geavanceerde industriële gasturbines.

- Deeltjes- of whiskerversterkt SiC: In deze composieten worden SiC-deeltjes of whiskers verdeeld in een SiC-matrix (of soms een andere keramische of zelfs metalen matrix, hoewel minder gebruikelijk bij het bespreken van "SiC-composieten" in de context van CMC's). De toevoeging van deze versterkende elementen kan de hardheid, slijtvastheid en soms de taaiheid verbeteren.

- Reactiegebonden siliciumcarbide (RBSC) of siliciumgeïnfiltreerd siliciumcarbide (SiSiC) met versterkingen: Hoewel RBSC/SiSiC technisch gezien een composiet is vanwege de aanwezigheid van vrij silicium, kunnen er verdere verbeteringen worden aangebracht door extra versterkende fasen op te nemen of door specifieke microstructuren te creëren. Deze worden veel gebruikt vanwege hun goede mechanische eigenschappen, uitstekende slijt- en corrosiebestendigheid en het vermogen om complexe vormen te vormen. Sicarb Tech heeft aanzienlijke expertise in RBSC-technologie.

- Gesinterde siliciumcarbide (S-SiC) varianten: Geavanceerde sintertechnieken kunnen SiC-materialen produceren met op maat gemaakte microstructuren die in hun prestaties als composietachtig kunnen worden beschouwd, vooral wanneer specifieke korrelgrensfasen of additieven worden gebruikt om de taaiheid of andere eigenschappen te verbeteren.

De keuze van de SiC-composietkwaliteit hangt sterk af van de eisen van de toepassing, zoals bedrijfstemperatuur, mechanische belastingen, chemische omgeving en kostenoverwegingen.

Ontwerpoverwegingen voor de produceerbaarheid van SiC-composieten:

Het ontwerpen van componenten met SiC-composieten vereist een andere aanpak dan met metalen of monolithische keramiek. Belangrijke overwegingen zijn:

- Anisotropie: Vezelversterkte composieten (zoals C/SiC en SiC/SiC) vertonen vaak anisotrope eigenschappen, wat betekent dat hun mechanische en thermische eigenschappen variëren met de richting ten opzichte van de vezeloriëntatie. Hiermee moet rekening worden gehouden bij het ontwerp om ervoor te zorgen dat de spanningen worden uitgelijnd met de sterkste richtingen.

- Meetkunde en complexiteit: Hoewel geavanceerde productietechnieken complexe vormen mogelijk maken, moeten ontwerpers rekening houden met de beperkingen en kosten die gepaard gaan met het produceren van ingewikkelde SiC-composietonderdelen. Eenvoudigere geometrieën zijn over het algemeen gemakkelijker en goedkoper te produceren. Bedrijven zoals Sicarb Tech zijn echter gespecialiseerd in SiC-componenten op maat, en werken samen met klanten om ontwerpen te optimaliseren voor produceerbaarheid.

- Versterkingsarchitectuur: Voor vezelversterkte composieten heeft de vezelopbouw (bijv. unidirectioneel, bidirectioneel, geweven stof) een aanzienlijke invloed op de uiteindelijke eigenschappen. Het ontwerpproces moet de optimale versterkingsarchitectuur specificeren voor de verwachte belastingstrajecten.

- Verbinding en bevestiging: SiC-composieten kunnen moeilijk te verbinden zijn met andere materialen of zelfs met zichzelf. Ontwerpoverwegingen moeten functies voor mechanische bevestiging omvatten of geavanceerde verbindingstechnieken zoals solderen of speciale lijmen verkennen, indien van toepassing.

- Stressconcentraties: Zoals bij elk materiaal is het belangrijk om scherpe hoeken en abrupte veranderingen in dikte te vermijden om spanningsconcentraties te minimaliseren, die startpunten kunnen zijn voor falen, vooral in minder taaie materialen.

- Beperkingen van het productieproces: De keuze van het productieproces (bijv. chemische dampinfiltratie (CVI), polymeerinfiltratie en pyrolyse (PIP), smeltinfiltratie (MI), sinteren) heeft invloed op de ontwerpregels, haalbare toleranties en uiteindelijke materiaaleigenschappen.

Fabricageprocessen:

Veelvoorkomende productieroutes voor SiC-composieten zijn onder meer: * Chemische dampinfiltratie (CVI): Een SiC-matrix wordt afgezet uit gasvormige precursors op een poreuze preform van vezels. Dit proces kan SiC-matrices met een hoge zuiverheid produceren en wordt vaak gebruikt voor SiC/SiC-composieten. * Polymeerinfiltratie en pyrolyse (PIP): Een preform wordt geïnfiltreerd met een polymeerprecursor, die vervolgens wordt gepyrolyseerd (thermisch ontleed) om SiC te vormen. Meerdere infiltratie-/pyrolysecycli zijn meestal nodig om de gewenste dichtheid te bereiken. * Smeltinfiltratie (MI): Gesmolten silicium wordt geïnfiltreerd in een poreuze preform die koolstof en/of SiC bevat. Het silicium reageert met de koolstof om in situ SiC te vormen (zoals in RBSC/SiSiC). * Sinteren met versterkingen: SiC-poeders gemengd met versterkende fasen kunnen worden geconsolideerd en verdicht door middel van sinterprocessen.

Sicarb Tech, met zijn diepe wortels in het introduceren en implementeren van siliciumcarbideproductie technologie sinds 2015, ondersteunt lokale bedrijven in Weifang City, China - een hub voor SiC-productie - bij het bereiken van grootschalige productie en technologische vooruitgang. Hun brede scala aan technologieën, omvattend materiaal, proces en ontwerp, stelt hen in staat om aan diverse maatwerkbehoeften te voldoen voor industriële SiC-composieten.

De onderstaande tabel geeft een algemene vergelijking van veelvoorkomende SiC-composiettypen:

| Composiettype | Versterking | Typische max. gebruikstemperatuur (∘C) | Breuktaaiheid | Belangrijkste voordelen | Veelvoorkomende productieroutes |

|---|---|---|---|---|---|

| C/SiC | Koolstofvezels | ∼1650 (in niet-oxiderend) | Hoog | Uitstekende thermische schokbestendigheid, schadetolerantie, lichtgewicht | CVI, PIP, MI |

| SiC/SiC (CMC) | SiC-vezels | >1200 (tot 1600+) | Matig tot hoog | Extreme temperatuurstabiliteit, oxidatiebestendigheid, stralingsbestendigheid | CVI, PIP, sinteren |

| Deeltjesversterkt SiC | SiC-deeltjes | Variabel (afhankelijk van de matrix) | Laag tot gemiddeld | Verbeterde hardheid, slijtvastheid | Sinteren, heet persen |

| RBSC/SiSiC | (Intrinsieke Si-fase) | ∼1350−1380 | Matig | Goede sterkte, slijtvastheid, complexe vormen, kosteneffectief voor sommige onderdelen | Smeltinfiltratie |

Het begrijpen van deze nuances stelt ingenieurs en inkoopprofessionals in staat om effectief samen te werken met deskundige leveranciers zoals Sicarb Tech om op maat gemaakte siliciumcarbidecomposiet oplossingen te ontwikkelen die de prestatiegrenzen verleggen.

Precisie bereiken: Toleranties, oppervlakteafwerking en nabewerking van SiC-composieten

Zodra een siliciumcarbidecomposietcomponent is gevormd door middel van primaire productieprocessen, vereist het bereiken van de vereiste maatnauwkeurigheid, oppervlakteafwerking en verbeterde eigenschappen vaak zorgvuldige nabewerking. De inherente hardheid van SiC-composieten maakt deze bewerkingen uitdagend en gespecialiseerd, maar ze zijn cruciaal om te voldoen aan de strenge eisen van hoogwaardige toepassingen. Voor technische kopers en OEM's is inzicht in de mogelijkheden in tolerantiecontrole SiC-onderdelen en oppervlakteafwerking essentieel bij het specificeren van op maat gemaakte SiC-composiet onderdelen.

Haalbare toleranties en maatnauwkeurigheid:

De haalbare toleranties voor SiC-composietonderdelen hangen af van verschillende factoren:

- Het specifieke type SiC-composiet (bijv. vezelversterkt versus deeltjesversterkt).

- Het gebruikte primaire productieproces (CVI, PIP, MI, sinteren).

- De grootte en complexiteit van de component.

- De mate van nabewerking.

Over het algemeen kunnen als-gebakken of als-verwerkte SiC-composieten toleranties hebben in het bereik van ±0,5% tot ±1% van de afmeting, of zelfs breder voor zeer grote of complexe onderdelen. Voor toepassingen die een hoge precisie vereisen, zoals componenten voor halfgeleiderapparatuur, lucht- en ruimtevaartgeleidingssystemen of precisie-meetinstrumenten, zijn echter veel strakkere toleranties nodig.

Door precisieslijpen en lappen kunnen de toleranties aanzienlijk worden verbeterd. Bijvoorbeeld:

- Standaard bewerkte toleranties: ±0,025 mm tot ±0,1 mm (±0,001″ tot ±0,004″) zijn vaak haalbaar voor kritieke afmetingen.

- Hoge precisie toleranties: In sommige gevallen kunnen met geavanceerde bewerking en metrologie toleranties van ±0,005 mm (±0,0002″) of beter worden bereikt op kleinere kenmerken of specifieke oppervlakken.

Het is cruciaal dat ontwerpers alleen de noodzakelijke toleranties specificeren, aangezien overdreven krappe, niet-kritieke toleranties de productiekosten aanzienlijk kunnen verhogen. Samenwerking met ervaren fabrikanten van SiC-composieten zoals Sicarb Tech is essentieel om praktische en kosteneffectieve tolerantieschema's te bepalen. Hun expertise in geïntegreerde processen van materialen tot producten stelt hen in staat om te adviseren over de haalbare precisie voor verschillende technische keramische composieten.

Opties voor oppervlakteafwerking:

De als-gebakken oppervlakteafwerking van SiC-composieten kan relatief ruw zijn, vooral voor CVI- of PIP-verwerkte materialen. De vereiste oppervlakteafwerking hangt sterk af van de toepassing:

- Tribologische toepassingen (afdichtingen, lagers): Vereisen zeer gladde oppervlakken (lage Ra-waarden) om wrijving en slijtage te minimaliseren.

- Optische toepassingen (spiegels): Vereisen uitzonderlijk gladde en polijstbare oppervlakken.

- Halfgeleiderverwerking (klauwplaten, ringen): Vereisen gecontroleerde oppervlakteruwheid en hoge zuiverheid.

- Vloeistofbehandeling (sproeiers, pompcomponenten): Kunnen gladde oppervlakken vereisen om de stroming te optimaliseren en het vasthouden van deeltjes te voorkomen.

Veelvoorkomende oppervlakteafwerkingswaarden die haalbaar zijn door nabewerking:

- As-Fired: Ra=1 μm tot 5 μm of ruwer.

- Geslepen: Ra=0,2 μm tot 0,8 μm.

- Gelepped/Gepolijst: Ra<0,1 μm, met ultra-gladde afwerkingen (Ra<0,02 μm) mogelijk voor gespecialiseerde toepassingen.

Nabewerking behoeften voor SiC-composieten:

Vanwege hun extreme hardheid vereist het bewerken van SiC-composieten vrijwel uitsluitend diamantgereedschap en gespecialiseerde slijp-, lap- en polijstapparatuur. Veelvoorkomende nabewerkingsstappen zijn onder meer:

- Diamant slijpen: Dit is de primaire methode om SiC-composietcomponenten vorm te geven en maatnauwkeurigheid te bereiken. Verschillende slijptechnieken (oppervlak, cilindrisch, centerloos) worden gebruikt, afhankelijk van de onderdeelgeometrie.

- Leppen en polijsten: Voor toepassingen die zeer gladde oppervlakken en strakke vlakheid of parallelheid vereisen, wordt lappen met diamantslurries gebruikt. Polijsten kan de oppervlakteafwerking verder verbeteren tot spiegelachtige kwaliteit.

- Laserbewerking: Voor het boren van kleine gaten, het snijden

- Waterstraalsnijden: Abrasief waterstraalsnijden kan worden gebruikt voor het ruw vormen of snijden van SiC composietplaten of -blanks, vooral voor dikkere secties. Het produceert over het algemeen niet de fijne toleranties of oppervlakteafwerking van slijpen.

- Kantafschuining en afronding: Om scherpe randen te verwijderen, de veiligheid bij het hanteren te verbeteren en spanningsconcentraties te verminderen, worden randen vaak afgeschuind of afgerond met behulp van diamantgereedschap.

- Reiniging en oppervlaktebehandeling: Na bewerking zijn rigoureuze reinigingsprocessen essentieel om verontreinigingen, bewerkingsresten of diamantdeeltjes te verwijderen, vooral voor toepassingen met een hoge zuiverheid, zoals halfgeleidercomponenten.

- Coatings en afdichtingsmiddelen:

- Beschermende coatings: Voor sommige SiC-composieten, vooral C/SiC gebruikt in oxiderende omgevingen bij zeer hoge temperaturen, kan een omgevingsbarrièrecoating (EBC) of een oxidatiebeschermingscoating (bijv. een SiC-overcoat of glaskeramisch afdichtingsmiddel) worden aangebracht om de levensduur te verlengen.

- Functionele coatings: Coatings kunnen worden aangebracht om oppervlakte-eigenschappen te wijzigen, zoals het verder verbeteren van de slijtvastheid (bijv. diamantachtige koolstof - DLC), het verbeteren van de biocompatibiliteit of het veranderen van de elektrische geleidbaarheid.

- Afdichting: Sommige SiC-composieten kunnen restporositeit hebben. Als ondoordringbaarheid vereist is (bijv. voor vloeistofinsluiting), kan een afdichtingsstap met glazen frit of andere afdichtingsmiddelen nodig zijn, hoewel dit de maximale bedrijfstemperatuur kan beperken. SiC-composieten met een hoge dichtheid, zoals S-SiC of goed geïnfiltreerde RBSC, vereisen vaak geen afdichting.

De complexiteit en kosten van de nabewerking van SiC-composieten zijn belangrijke factoren in de totale kosten van de component. Daarom is het voordelig om, waar mogelijk, te ontwerpen voor minimale nabewerking. Sicarb Tech, met zijn uitgebreide service-ecosysteem en focus op aangepaste SiC-onderdelen, kan waardevolle input leveren tijdens de ontwerpfase om zowel de prestaties als de produceerbaarheid te optimaliseren, inclusief overwegingen voor nabewerking.

Uitdagingen bij de implementatie van SiC-composieten navigeren

Hoewel siliciumcarbidecomposieten opmerkelijke voordelen bieden, is hun adoptie en implementatie niet zonder uitdagingen. Het begrijpen van deze potentiële hindernissen is essentieel voor ingenieurs en inkoopmanagers om deze geavanceerde materialen effectief te integreren in hun systemen en toepassingen. Het beperken van deze uitdagingen omvat vaak zorgvuldig ontwerp, selectie van de juiste composietkwaliteit en nauwe samenwerking met ervaren leveranciers.

Belangrijkste uitdagingen en mitigatiestrategieën:

- Fabricagecomplexiteit en kosten:

- Uitdaging: De fabricage van SiC-composieten, vooral vezelversterkte CMCs zoals SiC/SiC, omvat meerstaps, energie-intensieve processen (bijv. CVI, PIP) die langdurig en duur kunnen zijn. De kosten van grondstoffen, met name voor hoogwaardige SiC-vezels, kunnen ook hoog zijn.

- Beperking:

- Ontwerp voor maakbaarheid: Optimaliseer het componentontwerp om de fabricage waar mogelijk te vereenvoudigen, waardoor bewerking en complexe lay-upvereisten worden verminderd.

- Procesoptimalisatie: Werk samen met leveranciers die hebben geïnvesteerd in geavanceerde productietechnologieën en procesoptimalisatie om de efficiëntie te verbeteren en de kosten te verlagen. Sicarb Tech draagt door lokale bedrijven te ondersteunen met technologieoverdracht en procesverbeteringen bij aan het maken van industriële SiC-composieten door lokale bedrijven te ondersteunen met technologieoverdracht en procesverbeteringen.

- Volumeoverwegingen: Hogere productievolumes kunnen helpen bij het afschrijven van ontwikkelings- en gereedschapskosten.

- Near-Net Shape Manufacturing: Het gebruik van processen die componenten dichter bij hun uiteindelijke afmetingen produceren, vermindert de behoefte aan uitgebreide en kostbare nabewerking.

- Bewerkingsmoeilijkheden:

- Uitdaging: De extreme hardheid van SiC-composieten maakt ze zeer moeilijk en tijdrovend om te bewerken. Dit vereist gespecialiseerd diamantgereedschap, stijve machines en ervaren operators, wat bijdraagt aan de totale componentkosten en doorlooptijd.

- Beperking:

- Bewerkingsminimalisatie: Ontwerp onderdelen zo dicht mogelijk bij de netto-vorm van het primaire vormproces.

- Geavanceerde bewerkingstechnieken: Gebruik niet-traditionele bewerkingsmethoden zoals lasermachining of EDM (Electrical Discharge Machining, voor bepaalde geleidende SiC-kwaliteiten of composieten) voor specifieke kenmerken waar conventionele bewerking onpraktisch is.

- Expertise leverancier: Werk samen met leveranciers die expertise en gespecialiseerde apparatuur voor bewerking hebben aangetoond technische keramische composieten.

- Broosheid en schadetolerantie (relatief ten opzichte van metalen):

- Uitdaging: Hoewel aanzienlijk taaier dan monolithische keramiek, zijn SiC-composieten nog steeds brozer dan de meeste metalen. Ze vertonen mogelijk niet dezelfde mate van plastische vervorming vóór breuk, en slagvastheid kan een probleem zijn in sommige toepassingen.

- Beperking:

- Juiste composietselectie: Vezelversterkte SiC-composieten (C/SiC, SiC/SiC) zijn specifiek ontworpen voor verbeterde taaiheid en een "gracieuze" (niet-catastrofale) faalwijze.

- Ontwerpoverwegingen: Integreer kenmerken zoals afgeronde hoeken, vermijd spanningsconcentratoren en ontwerp voor belastingspaden die trekspanningen op keramische componenten minimaliseren.

- Beschermende maatregelen: Overweeg in omgevingen met een hoog impactrisico het ontwerpen van beschermende behuizingen of schokabsorberende lagen, indien haalbaar.

- Verbinden en integreren:

- Uitdaging: Het verbinden van SiC-composieten met zichzelf of met andere materialen (vooral metalen) kan moeilijk zijn vanwege verschillen in thermische uitzettingscoëfficiënten en de chemische aard van keramiek.

- Beperking:

- Mechanische bevestiging: Ontwerp voor geschroefde of geklemde verbindingen waar van toepassing, met behulp van flexibele tussenlagen om CTE-mismatch op te vangen.

- Verlijming: Gespecialiseerde lijmen voor hoge temperaturen kunnen worden gebruikt, maar hun temperatuurgrenzen moeten in overweging worden genomen.

- Solderen/Lassen: Geavanceerde technieken zoals actief metaalsolderen of transient liquid phase bonding zijn beschikbaar, maar vereisen gespecialiseerde expertise en zorgvuldige controle.

- Geïntegreerd ontwerp: Ontwerp, indien mogelijk, grotere, monolithische composietstructuren om het aantal verbindingen te verminderen.

- Beheer van thermische schokken:

- Uitdaging: Hoewel over het algemeen goed, kunnen snelle en extreme temperatuurschommelingen nog steeds thermische schokken en potentiële scheuren veroorzaken in sommige SiC-composieten, vooral als er aanzienlijke interne fouten of spanningsconcentraties zijn.

- Beperking:

- Materiaalkeuze: Kies kwaliteiten die specifiek zijn ontworpen voor een hoge thermische schokbestendigheid (bijv. bepaalde RBSiC-kwaliteiten of vezelversterkte composieten).

- Geleidelijke verwarming/koeling: Implementeer gecontroleerde verwarmings- en afkoelsnelheden in operationele cycli waar mogelijk.

- Ontwerp voor thermische gradiënten: Ontwerp componenten om scherpe thermische gradiënten te minimaliseren.

- Karakterisering en niet-destructief onderzoek (NDO):

- Uitdaging: Het waarborgen van de kwaliteit en integriteit van SiC-composietcomponenten kan complexer zijn dan voor metalen. Interne defecten zoals porositeit, delaminaties of vezelschade kunnen moeilijk te detecteren zijn.

- Beperking:

- Geavanceerde NDO-technieken: Gebruik methoden zoals röntgencomputertomografie (CT), ultrasoon testen (C-scan) en thermografie om componenten te inspecteren.

- Kwaliteitssystemen van leveranciers: Werk samen met leveranciers die robuuste kwaliteitscontroleprocedures en NDO-mogelijkheden hebben geïntegreerd in hun SiC-composietproductie processen.

De onderstaande tabel vat de gemeenschappelijke uitdagingen en potentiële benaderingen samen:

| Uitdaging | Primaire impactgebieden | Potentiële mitigatiebenaderingen |

|---|---|---|

| Hoge productiekosten | Algemeen projectbudget, ROI | Ontwerpoptimalisatie, procesefficiëntie, volumeproductie, near-net shaping, samenwerking met kosteneffectieve hubs zoals Weifang City. |

| Moeilijke bewerking | Componentkosten, doorlooptijd, toleranties | Minimaliseer bewerking door ontwerp, geavanceerde bewerkingstechnieken (laser, EDM), deskundige bewerkingsleveranciers. |

| Broosheid/schadetolerantie | Betrouwbaarheid, slagvastheid | Gebruik vezelversterkte kwaliteiten (C/SiC, SiC/SiC), zorgvuldig ontwerp om spanningsconcentraties te voorkomen, beschermende maatregelen. |

| Verbinding en systeemintegratie | Ontwerpcomplexiteit, montage | Mechanische bevestiging, gespecialiseerde lijmen, geavanceerd solderen, geïntegreerd monolithisch ontwerp. |

| Thermische schokgevoeligheid | Levensduur van componenten bij cyclische temperaturen | Selecteer thermische schokbestendige kwaliteiten, gecontroleerde verwarmings-/afkoelsnelheden, ontwerp om thermische gradiënten te minimaliseren. |

| NDO en kwaliteitsborging | Betrouwbaarheid, defectdetectie | Geavanceerde NDO (CT, C-scan, thermografie), robuuste kwaliteitsmanagementsystemen van leveranciers. |

Het overwinnen van deze uitdagingen vereist een holistische aanpak, te beginnen met materiaalkeuze en ontwerp tot productie en kwaliteitsborging. Sicarb Tech positioneert zich als een belangrijke partner in deze reis, niet alleen door toegang te bieden tot hoogwaardige, kosteneffectieve siliciumcarbide onderdelen op maat uit China, maar ook door diensten voor technologieoverdracht aan te bieden. Deze unieke mogelijkheid betekent dat ze klanten kunnen helpen bij het opzetten van hun eigen gespecialiseerde SiC-productiefaciliteiten, waardoor een diepgaand begrip en controle over het hele proces wordt gewaarborgd, waardoor veel van deze inherente uitdagingen worden beperkt.

Samenwerken voor succes: Het kiezen van uw SiC-composietleverancier en het begrijpen van kostenfactoren

De juiste leverancier voor uw op maat gemaakte siliciumcarbidecomposiet behoeften is een cruciale beslissing die de projectsucces, de componentkwaliteit en de algehele kosteneffectiviteit aanzienlijk beïnvloedt. Gezien de gespecialiseerde aard van SiC-composietproductie en de veeleisende toepassingen die deze materialen dienen, is een grondige evaluatie van potentiële partners essentieel. Bovendien stelt het begrijpen van de belangrijkste kosten- en doorlooptijdfactoren inkoopmedewerkers en ingenieurs in staat om weloverwogen beslissingen te nemen en budgetten effectief te beheren.

Hoe de juiste SiC-composietleverancier te kiezen:

Bij het evalueren van potentiële leveranciers voor technische keramische composieten, overweeg de volgende factoren:

- Technische expertise en ervaring:

- Heeft de leverancier een bewezen staat van dienst met het specifieke type SiC-composiet dat u nodig heeft (bijv. C/SiC, SiC/SiC, RBSC)?

- Beschikken ze over diepgaande kennis van materiaalkunde, composietontwerp en productieprocessen?

- Kunnen ze technische ondersteuning bieden en samenwerken aan ontwerp voor produceerbaarheid?

- Materiaalopties en aanpassingsmogelijkheden:

- Biedt de leverancier een reeks SiC-composietkwaliteiten aan, of kunnen ze aangepaste formuleringen ontwikkelen om aan specifieke prestatiedoelen te voldoen?

- Hoe flexibel zijn ze in het accommoderen van unieke geometrieën, maten en complexe ontwerpen?

- Sicarb Tech, blinkt bijvoorbeeld uit op dit gebied. Door gebruik te maken van de robuuste wetenschappelijke en technologische mogelijkheden van de Chinese Academie van Wetenschappen, beschikken ze over een breed scala aan technologieën - materiaal, proces, ontwerp, meting en evaluatie - waardoor ze aan diverse aangepaste SiC-onderdelen behoeften.

- Productiemogelijkheden en kwaliteitscontrole:

- Welke productieprocessen gebruiken ze (CVI, PIP, MI, Sintering, enz.)? Sluiten deze aan bij uw componentvereisten?

- Wat zijn hun mogelijkheden voor precisiebewerking en nabewerking (slijpen, lappen, coaten)?

- Hebben ze robuuste kwaliteitsmanagementsystemen (bijv. ISO 9001-certificering)? Welke NDO-technieken gebruiken ze?

- Locatie en betrouwbaarheid van de toeleveringsketen:

- Waar bevinden hun productiefaciliteiten zich? Weifang City in China is bijvoorbeeld een belangrijke hub voor de productie van siliciumcarbide, met meer dan 40 bedrijven die goed zijn voor meer dan 80% van de totale SiC-output van China. Sicarb Tech is sinds 2015 instrumenteel in deze regio en bevordert de technologische vooruitgang.

- Kunnen ze een betrouwbare levering van grondstoffen en consistente productie garanderen?

- Wat zijn hun typische doorlooptijden en prestaties op tijd leveren? Sicarb Tech benadrukt betrouwbare kwaliteit en leveringszekerheid binnen China.

- Kosteneffectiviteit en waarde:

- Hoewel kosten een factor zijn, moet deze worden afgewogen tegen kwaliteit, betrouwbaarheid en technische ondersteuning.

- Kunnen ze concurrerende prijzen aanbieden voor de vereiste specificaties en het volume?

- Sicarb Tech streeft ernaar om op maat gemaakte siliciumcarbidecomponenten van hogere kwaliteit en tegen concurrerende kosten uit China te leveren door gebruik te maken van de gevestigde industriële basis en hun technologische ondersteuning aan lokale bedrijven.

- Technologieoverdracht en partnerschapspotentieel:

- Voor bedrijven die de productie willen internaliseren of diepgaande technologische samenwerking nodig hebben, kunt u leveranciers zoals Sicarb Tech overwegen. Ze bieden een unieke propositie: technologieoverdracht voor professionele productie van siliciumcarbide, inclusief kant-en-klare projectdiensten zoals fabrieksontwerp, aanschaf van apparatuur, installatie, inbedrijfstelling en proefproductie. Dit stelt klanten in staat om hun eigen gespecialiseerde SiC-productiefabrieken te bouwen.

- Klantenservice en communicatie:

- Reageren ze op vragen en zijn ze transparant in hun communicatie?

- Kunnen ze referenties of casestudies van vergelijkbare projecten verstrekken?

Kostenfactoren en doorlooptijdoverwegingen voor SiC-composieten:

| Kosten/doorlooptijdfactor | Impact | Overwegingen voor inkoop |

|---|---|---|

| Materiaalkwaliteit & Zuiverheid | Grondstoffen met een hoge zuiverheid (bijv. gespecialiseerde SiC-vezels voor CMCs) zijn duur. Complexe composietformules verhogen de kosten. | Specificeer de minimale kwaliteit en zuiverheid die nodig zijn voor de toepassing. Overspecificatie verhoogt de kosten. |

| Complexiteit van de component | Ingewikkelde geometrieën, dunne wanden en complexe interne kenmerken verhogen de kosten van gereedschappen, de moeilijkheid van de productie en de afvalpercentages. | Vereenvoudig het ontwerp waar mogelijk. Bespreek de produceerbaarheid vroeg in de ontwerpfase met de leverancier. |

| Grootte van het onderdeel | Grotere componenten vereisen meer materiaal, grotere verwerkingsapparatuur en mogelijk langere verwerkingstijden. | Overweeg of het onderdeel in kleinere, verbindbare secties kan worden gemaakt als het erg groot is, hoewel het verbinden complexiteit toevoegt. |

| Toleranties & Oppervlakteafwerking | Strakkere toleranties en fijnere oppervlakteafwerkingen vereisen uitgebreidere en preciezere bewerking (diamantslijpen, lappen), wat kostbaar is. | Specificeer alleen de toleranties en afwerkingen die echt nodig zijn voor de functie van het onderdeel. |

| Productievolume | Lage volumes brengen hogere kosten per eenheid met zich mee vanwege opstart-, gereedschaps- en ontwikkelingskosten. Hogere volumes maken schaalvoordelen mogelijk. | Consolidatie van bestellingen waar mogelijk. Bespreek prijsstaffels voor verschillende volumetiers. |

| Productieproces | Sommige processen (bijv. CVI voor SiC/SiC) zijn inherent tijdrovender en kapitaalintensiever dan andere (bijv. RBSC). | Begrijp de implicaties van verschillende productieroutes op de kosten en doorlooptijd voor uw specifieke composiettype. |

| Behoeften aan nabewerking | Uitgebreide bewerking, coatings of andere gespecialiseerde behandelingen voegen aanzienlijke kosten en tijd toe. | Ontwerp om nabewerking te minimaliseren. Evalueer of coatings essentieel zijn of dat materiaalselectie de gewenste eigenschappen kan bereiken. |

| Testen & Certificering | Rigoureus testen, NDE en specifieke certificeringen verhogen de kosten en kunnen de doorlooptijden verlengen. | Definieer de testvereisten duidelijk. Sommige standaardtests kunnen door de leverancier worden opgenomen. |

| Locatie & Logistiek van de leverancier | Verzendkosten, invoer-/uitvoerrechten (indien van toepassing) en de algehele complexiteit van de toeleveringsketen kunnen de uiteindelijke kosten en levering beïnvloeden. | Houd rekening met de totale kosten. Betrouwbare logistiek is essentieel om de projecttijdlijnen te halen. |

De kosten en doorlooptijd voor op maat gemaakte siliciumcarbidecomposieten kunnen aanzienlijk variëren op basis van verschillende factoren:

Waarom Sicarb Tech een opmerkelijke partner is:

Sicarb Tech, onderdeel van het Chinese Academy of Sciences (Weifang) Innovation Park en gesteund door het National Technology Transfer Center van de Chinese Academy of Sciences, onderscheidt zich door zijn unieke positie. Ze zijn niet alleen een leverancier, maar ook een technologie-enabler.

- Diepgaande expertise: Beschikt over een professioneel team van topniveau in eigen land, gespecialiseerd in de productie van op maat gemaakt SiC.

- Technologische ondersteuning: Heeft meer dan 10 lokale bedrijven geholpen met hun technologieën, met een breed scala aan mogelijkheden, van materialen tot afgewerkte producten.

- Kosteneffectieve oplossingen: Biedt hoogwaardigere, kosteneffectieve op maat gemaakte SiC-componenten door gebruik te maken van de Weifang SiC-productiehub.

- Unieke technologieoverdrachtdiensten: Biedt kant-en-klare oplossingen voor klanten die hun eigen SiC-productiefabrieken willen opzetten, waardoor effectieve investeringen en betrouwbare technologische transformatie worden gegarandeerd.

Kiezen voor een leverancier zoals Sicarb Tech betekent samenwerken met een organisatie die een diepgaand begrip heeft van de SiC-industrie, van fundamenteel onderzoek en ontwikkeling tot grootschalige productie en internationale samenwerking. Dit kan met name waardevol zijn voor OEM's en technische kopers die op zoek zijn naar langdurige, betrouwbare bronnen van geavanceerde industriële SiC-composieten.

Veelgestelde vragen (FAQ) over siliciumcarbide composieten

V1: Wat is het belangrijkste verschil tussen monolithisch siliciumcarbide en siliciumcarbidecomposieten? A1: Het belangrijkste verschil ligt in de breuktaaiheid en de wijze van falen. Monolithisch siliciumcarbide (zoals S-SiC of RBSC zonder specifieke versterkingsstrategieën) is zeer hard en sterk, maar kan bros zijn, wat betekent dat het plotseling kan breken bij impact of hoge spanning. Siliciumcarbide composieten, zoals C/SiC (koolstofvezelversterkt SiC) of SiC/SiC (SiC-vezelversterkt SiC), bevatten een versterkende fase (vezels, whiskers of specifieke microstructuurontwerpen) binnen de SiC-matrix. Deze versterking helpt scheuren af te buigen of te stoppen, waardoor de breuktaaiheid aanzienlijk toeneemt en een meer schade-tolerante, minder catastrofale fout ontstaat. In wezen zijn composieten zo ontworpen dat ze taaier en betrouwbaarder zijn onder veeleisende mechanische en thermische omstandigheden.

V2: Zijn siliciumcarbidecomposieten aanzienlijk duurder dan traditionele SiC of hoogwaardige legeringen? A2: Over het algemeen, op maat gemaakte siliciumcarbidecomposieten, met name geavanceerde CMC's zoals SiC/SiC, kunnen hogere initiële kosten hebben in vergelijking met monolithische SiC-kwaliteiten of veel hoogwaardige metaallegeringen. Dit komt door de kosten van gespecialiseerde grondstoffen (bijv. SiC-vezels met hoge zuiverheid), complexe en vaak langdurige productieprocessen (zoals CVI of PIP) en de uitdagende aard van het bewerken van deze harde materialen. De hogere initiële kosten kunnen echter vaak worden gerechtvaardigd door: * Superieure prestaties: Mogelijkheid om te werken bij hogere temperaturen of in meer corrosieve omgevingen waar metalen zouden falen. * Langere levensduur: Door betere slijtvastheid, corrosiebestendigheid en thermische stabiliteit. * Minder uitvaltijd en onderhoud: Wat leidt tot lagere levenscycluskosten. * Gewichtsbesparing: Vooral in de lucht- en ruimtevaart, wat leidt tot brandstofefficiëntie. Voor toepassingen waar standaard SiC of legeringen aan de eisen voldoen, zijn composieten mogelijk niet kosteneffectief. Maar voor extreme omgevingen waar prestaties van het grootste belang zijn, bieden SiC-composieten waarde die opweegt tegen de initiële investering. Bedrijven zoals Sicarb Tech werken aan het leveren van meer kosteneffectieve op maat gemaakte siliciumcarbidecomponenten door gebruik te maken van industriële hubs en geavanceerde technologieën.

V3: Wat zijn de typische doorlooptijden voor op maat gemaakte siliciumcarbidecomposietcomponenten? A3: Doorlooptijden voor op maat gemaakte SiC-composiet componenten kunnen sterk variëren, van enkele weken tot vele maanden, afhankelijk van verschillende factoren: * Complexiteit van het onderdeel: Eenvoudige geometrieën hebben over het algemeen kortere doorlooptijden dan ingewikkelde ontwerpen. * Type SiC-composiet: Sommige productieprocessen (bijv. CVI voor dicht SiC/SiC) zijn inherent traag. RBSC- of gesinterde onderdelen kunnen sneller zijn. * Beschikbaarheid van grondstoffen: Gespecialiseerde vezels of poeders kunnen hun eigen doorlooptijden hebben. * Gereedschapsvereisten: Als er nieuwe mallen of aangepaste gereedschappen nodig zijn, komt dit bovenop de initiële doorlooptijd. * Productievolume: Kleine, eenmalige prototypes kunnen per eenheid langer duren dan grotere productieruns zodra het proces is vastgesteld. * Nabewerkingsvereisten: Uitgebreide bewerking, slijpen of coaten verlengt de doorlooptijd. * Huidige capaciteit van de leverancier: Achterstanden bij de fabrikant kunnen ook van invloed zijn op de levering. Het is altijd het beste om de specifieke doorlooptijdvereisten vroeg in het project met de leverancier, zoals Sicarb Tech, te bespreken. Ze kunnen nauwkeurigere schattingen geven op basis van uw componentontwerp, materiaalkeuze en hun productieschema. Het vooraf verstrekken van gedetailleerde specificaties en tekeningen helpt bij het verkrijgen van een snellere en preciezere offerte en schatting van de doorlooptijd.

Conclusie: De kracht van op maat gemaakte siliciumcarbide composieten omarmen

Siliciumcarbidecomposieten staan aan de top van de materiaalkunde en bieden een buitengewone combinatie van eigenschappen die nieuwe prestatieniveaus ontsluiten in de meest uitdagende industriële omgevingen. Van de verzengende hitte van lucht- en ruimtevaartmotoren en industriële ovens tot de agressieve chemische omgevingen van halfgeleiderverwerking en de veeleisende slijtagecondities in de productie, op maat gemaakte SiC-composieten bieden oplossingen waar conventionele materialen falen. Hun verbeterde breuktaaiheid, uitzonderlijke stabiliteit bij hoge temperaturen, superieure slijtvastheid en aanpasbare eigenschappen maken ze onmisbaar voor innovatie en efficiëntie.

De weg naar een succesvolle implementatie van deze geavanceerde materialen omvat een zorgvuldige afweging van ontwerp, materiaalkwaliteiten, productieprocessen en nabewerkingsvereisten. Het navigeren door potentiële uitdagingen zoals kosten, bewerkingscomplexiteit en integratie vereist expertise en nauwe samenwerking met deskundige leveranciers.

Organisaties zoals Sicarb Tech zijn cruciaal in dit landschap. Gelegen in de stad Weifang, het hart van de Chinese SiC-industrie, en ondersteund door de formidabele onderzoeksmogelijkheden van de Chinese Academie van Wetenschappen, biedt SicSino niet alleen toegang tot hoogwaardige, kosteneffectieve siliciumcarbide onderdelen op maat maar biedt ook een unieke weg voor technologieoverdracht en de oprichting van gespecialiseerde productiefaciliteiten. Deze toewijding aan zowel het leveren van geavanceerde materialen als het empoweren van klanten met productiekennis onderstreept een toekomstgerichte aanpak om de wereldwijde adoptie van SiC-technologie te bevorderen.

Voor ingenieurs, inkoopmanagers en technische kopers betekent het omarmen van siliciumcarbidecomposieten investeren in duurzaamheid, betrouwbaarheid en de toekomst van hoogwaardige toepassingen. Door samen te werken met ervaren en technologisch geavanceerde leveranciers, kunnen industrieën het volledige potentieel van deze opmerkelijke materialen benutten, vooruitgang stimuleren en ongeëvenaarde operationele uitmuntendheid bereiken.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.