Siliciumcarbide: Voedingsbron voor de volgende generatie ruimtevaartinnovatie

Haalbare toleranties en maatnauwkeurigheid:

De ruimtevaartindustrie opereert op de uitersten van materiaalprestaties en vereist componenten die bestand zijn tegen extreme temperaturen, intense mechanische spanningen en de harde realiteit van de ruimte, terwijl het gewicht tot een minimum wordt beperkt. In dit meedogenloze streven naar vooruitgang, aangepaste siliciumcarbide (SiC) producten zijn uitgegroeid tot een cruciale, faciliterende technologie. Dit geavanceerde keramiek materiaal biedt een ongeëvenaarde combinatie van eigenschappen, waardoor het onmisbaar is voor een groeiend aantal hoogwaardige ruimtevaarttoepassingen, van satellietoptiek tot componenten voor hypersonische voertuigen. Voor ingenieurs, inkoopmanagers en technische kopers binnen de ruimtevaartsector is het begrijpen van de mogelijkheden en voordelen van aangepast SiC niet langer optioneel, maar essentieel voor het behouden van een concurrentievoordeel en het behalen van missiesucces.

Als leider in gespecialiseerde SiC-oplossingen staat Sicarb Tech aan de frontlinie van het leveren van deze kritieke componenten. Gelegen in Weifang City, het hart van de Chinese siliciumcarbide-productie, die goed is voor meer dan 80% van de nationale output, maakt SicSino gebruik van diepgaande branchekennis en een robuuste technologische basis. Sinds 2015 zijn we instrumenteel geweest in het bevorderen van SiC-productietechnologie, het ondersteunen van lokale bedrijven bij het bereiken van grootschalige productie en procesinnovatie. Onze band met het Chinese Academie van Wetenschappen (Weifang) Innovation Park, een technologieoverdrachtcentrum op nationaal niveau van de Chinese Academie van Wetenschappen, onderstreept onze toewijding aan uitmuntendheid en biedt ons toegang tot ongeëvenaarde wetenschappelijke en technologische middelen. Deze unieke positionering stelt ons in staat om lucht- en ruimtevaartklanten aangepaste SiC-componenten van superieure kwaliteit en kosteneffectiviteit te bieden, ondersteund door een betrouwbare toeleveringsketen en diepgaande technische expertise.

Inleiding: De stijgende vraag naar aangepast siliciumcarbide in de ruimtevaart

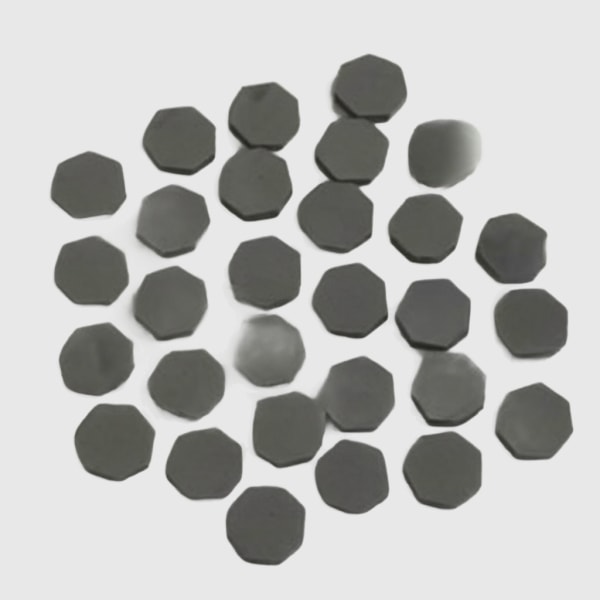

De ruimtevaartindustrie wordt gekenmerkt door haar onwrikbare vraag naar materialen die de grenzen van prestaties verleggen. Producten van aangepast siliciumcarbide (SiC) zijn deze uitdaging aangegaan en zijn essentieel geworden in een groot aantal hoogwaardige ruimtevaarttoepassingen. SiC is een synthetisch geproduceerde kristallijne verbinding van silicium en koolstof, bekend om zijn uitzonderlijke hardheid, stabiliteit bij hoge temperaturen en superieure thermische geleidbaarheid. Wat maakt aangepaste SiC bijzonder vitaal is het vermogen om deze inherente eigenschappen en componentgeometrieën aan te passen aan de precieze en vaak unieke eisen van ruimtevaartmissies.

In een omgeving waar elke gram gewicht de brandstofefficiëntie en laadvermogen beïnvloedt, en waar componenten feilloos moeten werken onder extreme thermische cycli en mechanische belastingen, schieten generieke materialen vaak tekort. Aangepaste SiC-componenten, of het nu gaat om reactiegebonden siliciumcarbide (RBSiC), gesinterd siliciumcarbide (S-SiC), of andere gespecialiseerde kwaliteiten, bieden oplossingen die lichtgewicht maar ongelooflijk sterk zijn en in staat zijn om structurele integriteit en prestaties te behouden van cryogene temperaturen tot ruim boven 1500∘C. Deze aanpasbaarheid maakt ze onmisbaar voor ruimtevaart-OEM's, Tier 1 ruimtevaartleveranciersen defensiecontractanten die systemen van de volgende generatie voor vliegtuigen, ruimtevaartuigen en raketten willen ontwikkelen. De vraag wordt gedreven door het vermogen van SiC om lichtere, duurzamere en efficiëntere ruimtevaartsystemen mogelijk te maken, wat uiteindelijk leidt tot verbeterde operationele mogelijkheden en lagere levenscycluskosten.

Missiekritische ruimtevaarttoepassingen van siliciumcarbide

De uitzonderlijke eigenschappen van siliciumcarbide hebben geleid tot de toepassing ervan in een breed scala aan missiekritische ruimtevaarttoepassingen waar betrouwbaarheid en prestaties van het grootste belang zijn. Ingenieurs en technische inkoopprofessionals specificeren steeds vaker SiC voor componenten die worden blootgesteld aan de meest veeleisende operationele omstandigheden.

- Satellietoptiek en -structuren: De lage thermische uitzetting, hoge thermische geleidbaarheid en hoge specifieke stijfheid van SiC maken het een ideaal materiaal voor ruimtespiegels, optische banken en stabiele ondersteuningsstructuren voor telescopen en aardobservatie-instrumenten. In tegenstelling tot traditionele materialen zoals beryllium of gespecialiseerde glassoorten, biedt SiC een superieure combinatie van thermische stabiliteit (waardoor focusverschuivingen als gevolg van temperatuurveranderingen worden voorkomen) en lichtgewicht potentieel, wat cruciaal is voor het verlagen van de lanceringskosten. Aangepaste SiC optische componenten kunnen worden vervaardigd met nauwkeurige toleranties en uitstekende oppervlakteafwerkingen.

- Raketmondstukken en voortstuwingscomponenten: In raketmotoren moeten materialen bestand zijn tegen extreem hoge temperaturen, corrosieve uitlaatgassen en ernstige thermische schokken. SiC en zijn composieten (zoals koolstofvezelversterkt siliciumcarbide, C/SiC) worden gebruikt voor raketmondstukkeelstukken, omleiders en andere componenten in het hete gaspad. Hun vermogen om sterkte te behouden bij temperaturen van meer dan 2000∘C en erosie te weerstaan, maakt ze superieur aan veel vuurvaste metalen.

- Thermische Managementsystemen: De hoge thermische geleidbaarheid van SiC is gunstig voor warmteverspreiders, warmtewisselaars en thermische beschermingssystemen (TPS) op ruimtevaartuigen en hypersonische voertuigen. Ruimtevaart thermische componenten gemaakt van SiC kunnen efficiënt warmte afvoeren, waardoor gevoelige elektronica en structuren worden beschermd tegen extreme temperatuurgradiënten die optreden tijdens terugkeer in de atmosfeer of in de nabijheid van energiebronnen.

- Vliegtuigmotorcomponenten: Binnen gasturbinemotoren wordt SiC onderzocht en geïmplementeerd voor componenten zoals turbinebladen, schoepen en verbrandingskamerbekledingen. Het doel is om hogere bedrijfstemperaturen mogelijk te maken, wat leidt tot een verbeterde motorefficiëntie, een lager brandstofverbruik en lagere emissies. Lichtgewicht SiC motoronderdelen dragen ook bij aan een algehele vermindering van het motorgewicht.

- Slijtvaste Componenten: De extreme hardheid van SiC vertaalt zich in een uitstekende slijtage- en schuurbestendigheid. Dit maakt het geschikt voor ruimtevaartlagers, afdichtingen en stroomregelkleppen die worden blootgesteld aan hoge wrijving of erosieve omgevingen, wat leidt tot een langere levensduur van de componenten en minder onderhoud.

- Bepantsering en bescherming: Voor defensie-ruimtevaarttoepassingen maakt de hardheid en relatief lage dichtheid van SiC het een effectief materiaal voor lichtgewicht bepantseringssystemen, die bescherming bieden tegen ballistische dreigingen.

De veelzijdigheid van SiC-oplossingen op maat maakt het mogelijk om deze diverse componenten te ontwerpen en te vervaardigen, elk geoptimaliseerd voor zijn specifieke operationele omgeving. Naarmate ruimtevaartsystemen de prestatie-enveloppen blijven verleggen, zal de rol van geavanceerde materialen zoals SiC alleen maar belangrijker worden.

Waarom aangepast siliciumcarbide is ontworpen voor extreme ruimtevaartomstandigheden

De selectie van materialen in het ruimtevaartontwerp is een rigoureus proces, waarbij betrouwbaarheid, prestaties en gewicht prioriteit hebben. Aangepast siliciumcarbide onderscheidt zich door een unieke samenloop van eigenschappen die het uitzonderlijk geschikt maken voor de extreme omstandigheden die worden aangetroffen in atmosferische vluchten en ruimteverkenning. Groothandelaren en OEM-inkoopmanagers in de ruimtevaartsector erkennen deze intrinsieke voordelen:

- Superieure thermische stabiliteit en sterkte bij hoge temperaturen: Ruimtevaartcomponenten, van motoronderdelen tot hitteschilden voor terugkeer in de atmosfeer, worden vaak blootgesteld aan extreme temperaturen. Siliciumcarbide behoudt zijn mechanische sterkte en structurele integriteit bij zeer hoge temperaturen (vaak meer dan 1500−1600∘C voor S-SiC en tot 1350∘C voor RBSiC), wat de meeste metalen en andere keramische materialen ver overtreft. De lage thermische uitzettingscoëfficiënt (CTE) zorgt voor dimensionale stabiliteit over een breed temperatuurbereik, cruciaal voor precisie-instrumenten zoals SiC ruimtespiegels.

- Hoge specifieke stijfheid (stijfheid-gewichtsverhouding): Voor ruimtevaartstructuren is een hoge stijfheid essentieel om de vorm onder belasting te behouden, terwijl een laag gewicht cruciaal is voor de brandstofefficiëntie en het laadvermogen. SiC heeft een uitzonderlijk hoge Young's modulus in combinatie met een relatief lage dichtheid (ongeveer 3,1−3,2 g/cm3). Dit resulteert in een specifieke stijfheid die aanzienlijk beter is dan die van ruimtevaartaluminium, titaniumlegeringen en zelfs sommige staalsoorten, waardoor het ontwerp van lichtgewicht SiC ruimtevaartstructuren mogelijk is zonder de stijfheid in gevaar te brengen.

- Uitzonderlijke weerstand tegen slijtage en schuren: De inherente hardheid van siliciumcarbide (Mohs-hardheid > 9, bijna diamant) maakt het zeer goed bestand tegen slijtage, erosie en schuren. Dit is van vitaal belang voor componenten zoals ruimtevaartafdichtingen, lagers, mondstukken en voorranden die worden blootgesteld aan fijnstof, hoge-snelheidsstromen of wrijvingscontact. Dit vertaalt zich in een langere levensduur van de componenten en minder onderhoud voor ruimtevaartsystemen integrators.

- Uitstekende chemische inertie en corrosiebestendigheid: SiC vertoont een opmerkelijke weerstand tegen corrosie en chemische aantasting door brandstoffen, oxidatiemiddelen en andere agressieve media die in ruimtevaartomgevingen voorkomen, zelfs bij verhoogde temperaturen. Deze duurzaamheid zorgt voor langdurige prestaties en betrouwbaarheid van aangepaste SiC brandstofsysteemcomponenten en uitlaatpadelementen.

- Stralingsweerstand: In ruimtetoepassingen worden materialen blootgesteld aan verschillende vormen van straling. Siliciumcarbide vertoont een goede weerstand tegen stralingsschade, waardoor het geschikt is voor componenten die worden gebruikt in satellieten en diepruimtesondes waar langdurige stabiliteit in ruwe stralingsomgevingen noodzakelijk is.

- Aanpasbare eigenschappen door middel van maatwerk: Naast de intrinsieke kwaliteiten is het vermogen om SiC-componenten aan te passen een groot voordeel. Door specifieke kwaliteiten te selecteren (bijv. S-SiC voor de hoogste temperatuur en zuiverheid, RBSiC voor complexe vormen en kosteneffectiviteit), de porositeit te regelen en ingewikkelde geometrieën te ontwerpen, SiC fabrikanten kunnen de materiaaleigenschappen verfijnen om te voldoen aan de specifieke eisen van elke ruimtevaarttoepassing. Dit omvat het optimaliseren van de thermische geleidbaarheid, elektrische weerstand of mechanische sterkte.

Deze ontworpen voordelen stellen siliciumcarbide onderdelen op maat in staat om niet alleen te voldoen aan de strenge prestatie-eisen van de ruimtevaartindustrie, maar deze vaak te overtreffen, waardoor de weg wordt vrijgemaakt voor meer capabele en efficiënte vlucht- en ruimtesystemen.

Navigeren door SiC-kwaliteiten en -samenstellingen voor optimale prestaties in de lucht- en ruimtevaart

Siliciumcarbide is geen materiaal dat voor alles geschikt is. Verschillende productieprocessen resulteren in verschillende kwaliteiten SiC, elk met een unieke reeks eigenschappen. Het selecteren van de juiste kwaliteit is cruciaal voor het optimaliseren van de prestaties en kosteneffectiviteit van op maat gemaakte SiC-componenten voor de lucht- en ruimtevaart. Inkoopprofessionals en ontwerpingenieurs dienen bekend te zijn met de belangrijkste types:

- Reactiegebonden Siliciumcarbide (RBSiC of SiSiC):

- Productie: RBSiC wordt geproduceerd door een poreuze preform, meestal gemaakt van SiC-deeltjes en koolstof, te infiltreren met gesmolten silicium. Het silicium reageert met de koolstof om extra SiC te vormen, dat de initiële SiC-deeltjes verbindt. Er blijft meestal wat vrij silicium achter in de uiteindelijke microstructuur (doorgaans 8-15%).

- Eigenschappen: Goede mechanische sterkte, uitstekende slijtage- en corrosiebestendigheid, hoge thermische geleidbaarheid en uitzonderlijke thermische schokbestendigheid. Het kan in complexe vormen worden gegoten met relatief nauwe toleranties. De aanwezigheid van vrij silicium beperkt over het algemeen de maximale bedrijfstemperatuur tot ongeveer 1350-1380 °C.

- Toepassingen in de lucht- en ruimtevaart: Ideaal voor componenten die ingewikkelde ontwerpen vereisen en goede allround prestaties leveren, waarbij de temperaturen de limiet van het vrije silicium niet overschrijden. Voorbeelden zijn structurele componenten voor de lucht- en ruimtevaart, warmtewisselaars en sommige soorten sproeiers of slijtdelen. Sicarb Tech biedt robuuste RBSiC-oplossingen op maat voor dergelijke toepassingen.

- B2B Focus: Kosteneffectief voor SiC-onderdelen in grote volumes, geschikt voor industriële toepassingen in de lucht- en ruimtevaart waarbij extreme temperatuurbestendigheid niet de belangrijkste drijfveer is.

- Gesinterd siliciumcarbide (S-SiC of SSIC):

- Productie: S-SiC wordt geproduceerd door fijn SiC-poeder te sinteren bij zeer hoge temperaturen (doorgaans 2000-2200 °C) met behulp van sinteradditieven (bijv. boor en koolstof) in een gecontroleerde atmosfeer. Dit proces resulteert in een dicht, enkelfasig SiC-materiaal met minimaal of geen vrij silicium.

- Eigenschappen: Hoogste zuiverheid, uitzonderlijke hardheid, superieure sterkte bij hoge temperaturen (tot 1600 °C of hoger), uitstekende corrosie- en slijtagebestendigheid en goede thermische schokbestendigheid. Het is over het algemeen uitdagender en duurder om in complexe vormen te bewerken in vergelijking met RBSiC.

- Toepassingen in de lucht- en ruimtevaart: De voorkeur voor de meest veeleisende toepassingen die maximale temperatuurcapaciteit, chemische zuiverheid en mechanische prestaties vereisen. Dit omvat SiC-spiegels voor ruimtetelescopen, componenten voor geavanceerde turbine motoren, onderdelen voor ovens voor hoge temperaturen gebruikt bij de verwerking van lucht- en ruimtevaartmaterialen, en apparatuur voor de verwerking van halfgeleiders voor lucht- en ruimtevaartelektronica.

- B2B Focus: Premium materiaal voor kritische componenten voor de lucht- en ruimtevaart, gespecificeerd door R&D-afdelingen in de lucht- en ruimtevaart en hoofdaannemers voor toepassingen zonder foutmarge.

- Nitride-gebonden siliciumcarbide (NBSC):

- Productie: SiC-korrels worden gebonden door een siliciumnitride (Si3N4) fase.

- Eigenschappen: Goede thermische schokbestendigheid, goede mechanische sterkte en hoge slijtvastheid. Over het algemeen goedkoper dan S-SiC.

- Toepassingen in de lucht- en ruimtevaart: Kan worden gebruikt voor ovenmeubilair bij het bakken van keramiek voor de lucht- en ruimtevaart, of in toepassingen waar een balans nodig is tussen slijtvastheid en thermische schokbestendigheid bij gematigde temperaturen. Minder gebruikelijk in vluchtkritische componenten in vergelijking met RBSiC en S-SiC.

- Chemical Vapor Deposited Silicon Carbide (CVD-SiC):

- Productie: Geproduceerd door chemische dampdepositie, wat resulteert in een ultra-hoge zuiverheid (99,999% of hoger) en theoretisch dicht SiC. Vaak gebruikt als coating of voor het produceren van dunne, bulkcomponenten.

- Eigenschappen: Extreem hoge zuiverheid, uitstekende potentie voor oppervlakteafwerking, superieure chemische bestendigheid en goede thermische eigenschappen.

- Toepassingen in de lucht- en ruimtevaart: SiC-coatings voor spiegels om ultra-gladde oppervlakken te bereiken, beschermende lagen op andere materialen en gespecialiseerde halfgeleidertoepassingen voor lucht- en ruimtevaartelektronica.

- Koolstofvezelversterkt siliciumcarbide (C/SiC-composieten):

- Productie: Koolstofvezels zijn ingebed in een SiC-matrix. Dit is een keramische matrixcomposiet (CMC).

- Eigenschappen: Aanzienlijk verbeterde breuktaaiheid in vergelijking met monolithisch SiC (minder broos), lichtgewicht, uitstekende sterkte bij hoge temperaturen en thermische schokbestendigheid.

- Toepassingen in de lucht- en ruimtevaart: Toonaangevende kandidaten voor componenten van hypersonische voertuigen, vliegtuigremschijven, hete structuren in geavanceerde motoren en thermische beschermingssystemen. De productie is complex en kostbaar.

De volgende tabel geeft een algemene vergelijking van de belangrijkste SiC-kwaliteiten die relevant zijn voor de lucht- en ruimtevaart:

| Eigendom | Reactiegebonden SiC (RBSiC/SiSiC) | Gesinterd SiC (S-SiC) | C/SiC-composieten |

|---|---|---|---|

| Max. Service Temp. | 1350−1380∘C | >1600°C | >1650 °C (in inerte atmosfeer) |

| Dichtheid | ∼3,02-3,10 g/cm3 | ∼3,10-3,15 g/cm3 | ∼2,0-2,5 g/cm3 |

| Buigsterkte (RT) | 250-550 MPa | 400-600 MPa | 200-400 MPa (matrix) |

| Thermische geleidbaarheid | 80-150 W/mK | 100-180 W/mK | 20-60 W/mK |

| Breuktaaiheid | Laag-gemiddeld | Laag | Hoog |

| Complexiteit van de vorm | Hoog | Matig | Gemiddeld-hoog |

| Relatieve kosten | Matig | Hoog | Zeer hoog |

| Typische toepassingen in de lucht- en ruimtevaart | Structurele onderdelen, warmtewisselaars, spuitmonden voor gematigde temperaturen | Spiegels, motoronderdelen voor hoge temperaturen, ovencomponenten | Hypersonische TPS, remmen, hete structuren |

Precisietechniek: Ontwerp, toleranties en afwerking van SiC-componenten voor de lucht- en ruimtevaart

De succesvolle implementatie van aangepaste siliciumcarbideproducten in de lucht- en ruimtevaart hangt af van een nauwgezet ontwerp, haalbare fabricagetoleranties en een passende oppervlakteafwerking. Gezien de inherente hardheid en breekbaarheid van SiC vereisen deze aspecten gespecialiseerde kennis en geavanceerde fabricagemogelijkheden. Lucht- en ruimtevaartingenieurs en technische inkopers moeten nauw samenwerken met ervaren SiC-leveranciers zoals Sicarb Tech om ervoor te zorgen dat componenten zijn geoptimaliseerd voor zowel prestaties als maakbaarheid.

Ontwerpoverwegingen voor maakbaarheid:

- Meetkunde en complexiteit: Hoewel RBSiC complexere netto-vormvorming mogelijk maakt, vereist S-SiC doorgaans meer bewerking van eenvoudigere blanks. Ontwerpers moeten streven naar geometrieën die complexe interne kenmerken, scherpe hoeken (die spanningsconcentraties kunnen veroorzaken) en extreem dunne wanden minimaliseren, tenzij absoluut noodzakelijk en besproken met de fabrikant. Geleidelijke overgangen in dikte hebben de voorkeur.

- Wanddikte: De minimaal haalbare wanddikte is afhankelijk van de SiC-kwaliteit en het fabricageproces. Voor RBSiC zijn diktes tot 2-3 mm gebruikelijk, terwijl S-SiC mogelijk dikkere secties vereist voor een robuuste behandeling tijdens groene bewerking en sinteren.

- Lossingshoeken: Voor gegoten of gevormde onderdelen (gebruikelijk in RBSiC-groene stadia) vergemakkelijken lichte lossingshoeken het verwijderen uit mallen.

- Verbinden en assembleren: Als de SiC-component aan andere onderdelen (metaal of keramiek) moet worden bevestigd, moeten ontwerpkenmerken voor mechanische vergrendeling, hardsolderen of andere verbindingstechnieken vroegtijdig worden opgenomen. Differentiële thermische uitzetting tussen SiC en andere materialen is een cruciale overweging.

- Spanningspunten: Eindige-elementenanalyse (FEA) wordt vaak gebruikt om potentiële spanningsconcentraties te identificeren. Royale radii, afrondingen en het vermijden van scherpe inkepingen kunnen de duurzaamheid van de component aanzienlijk verbeteren.

Toleranties en maatnauwkeurigheid:

Haalbare toleranties voor SiC-componenten zijn een functie van de materiaalkwaliteit, de fabricagemethode, de componentgrootte en de mate van nabewerking na het sinteren.

- As-Sintered toleranties: Voor netto-vorm- of bijna-netto-vormprocessen, zoals sommige RBSiC-vormmethoden, kunnen de toleranties na het sinteren in het bereik van ±0,5% tot ±1% van de afmeting liggen. S-SiC heeft doorgaans een grotere krimp en variabiliteit, waardoor meer afwerking nodig is.

- Geslepen/bewerkte toleranties: Diamantslijpen is de belangrijkste methode om nauwe toleranties op gesinterd SiC te bereiken.

- Algemene bewerking: Toleranties van ±0,025 mm tot ±0,05 mm (±0,001 inch tot ±0,002 inch) zijn doorgaans haalbaar voor veel kenmerken.

- Precisiebewerking: Voor kritische afmetingen, vooral in optische of uiterst nauwkeurige toepassingen in de lucht- en ruimtevaart, kunnen toleranties tot ±0,005 mm (±0,0002 inch) of zelfs nauwer worden bereikt met gespecialiseerde slijp- en lap processen.

- Vlakheid en evenwijdigheid: Voor componenten zoals SiC-basisplaten of optische substraten zijn vlakheid en evenwijdigheid cruciaal. Waarden in het bereik van micrometers (bijv. 1-5 μm over een oppervlak van 100 mm) zijn mogelijk met nauwkeurig lappen.

Opties voor oppervlakteafwerking:

De vereiste oppervlakteafwerking is sterk afhankelijk van de toepassing.

- Gebrande/gesinterde oppervlakte: De oppervlakteafwerking van een gesinterd onderdeel kan variëren van enkele micrometers Ra tot tientallen micrometers Ra, afhankelijk van het proces. Dit kan acceptabel zijn voor sommige interne componenten of vuurvaste toepassingen.

- Geslepen oppervlak: Standaard diamantslijpen levert doorgaans oppervlakteafwerkingen op in het bereik van Ra=0,4 μm tot Ra=0,8 μm (16-32 μin). Fijnere slijpen kan Ra<0,2 μm (<8 μin) bereiken.

- Gelapt en gepolijst oppervlak: Voor toepassingen die extreem gladde oppervlakken vereisen, zoals SiC-spiegels, lagers of afdichtingen, worden lappen en polijsten gebruikt.

- Lappen: Kan Ra=0,05 μm tot Ra=0,1 μm bereiken.

- Polijsten: Essentieel voor optische oppervlakken, in staat om Ra<0,005 μm (<5 nm) te bereiken, en voor spiegels worden RMS-ruwheidswaarden in het angstrombereik beoogd. Dit omvat vaak gespecialiseerde technieken zoals Chemical Mechanical Polishing (CMP).

Behoeften aan nabewerking:

Naast de basisvormgeving en oppervlakteafwerking kunnen sommige SiC-componenten voor de lucht- en ruimtevaart verdere nabewerking vereisen:

- Coatings:

- Optische coatings: Voor spiegels worden diëlektrische of metalen reflecterende coatings (bijv. verbeterd zilver, goud of gespecialiseerde meerlaagse diëlektrische stapels) aangebracht om de gewenste reflectiviteit over specifieke golflengten te bereiken. CVD-SiC zelf kan worden gebruikt als een bekledingslaag om de polijstbaarheid van andere SiC-kwaliteiten te verbeteren.

- Beschermende coatings: Milieubarrièrecoatings (EBC's) of antioxiderende coatings kunnen worden aangebracht om de duurzaamheid te verbeteren in bijzonder agressieve chemische of oxiderende omgevingen, vooral voor CMC's.

- Slijtvaste coatings: Diamond-Like Carbon (DLC) of andere harde coatings kunnen soms worden aangebracht om de slijtageprestaties verder te verbeteren in specifieke tribologische systemen, hoewel SiC zelf zeer slijtvast is.

- Afdichting: Voor RBSiC-componenten met enige restporositeit, of voor toepassingen die vacuümdichtheid vereisen, kunnen oppervlakteafdichtingsbehandelingen (bijv. silicaatglasinfiltratie) worden toegepast. S-SiC is over het algemeen dicht genoeg om geen afdichting te vereisen.

- Afschuinen/radiuscorrectie: Om afbrokkelen te voorkomen en de veiligheid bij het hanteren te verbeteren, worden randen vaak afgeschuind of afgerond.

Het overwinnen van fabricagehindernissen voor vluchtklare siliciumcarbide onderdelen

Hoewel de eigenschappen van siliciumcarbide zeer gewenst zijn voor de lucht- en ruimtevaart, vormen de inherente kenmerken ervan - namelijk extreme hard Succesvolle productie van SiC-componenten die geschikt zijn voor de luchtvaart vereist gespecialiseerde expertise, geavanceerde apparatuur en nauwgezette procesbeheersing. Het begrijpen van deze hindernissen en hoe ze worden overwonnen, is cruciaal voor specialisten in lucht- en ruimtevaartinkoop en OEM's.

Algemene uitdagingen bij de fabricage:

- Complexiteit en kosten van machinale bewerking:

- Uitdaging: SiC is een van de hardste industriële keramieken, alleen diamant is harder. Conventionele bewerkingsgereedschappen (carbide, HSS) zijn niet effectief. Diamantgereedschap is vereist voor slijpen, snijden en boren, wat leidt tot hogere gereedschapskosten en lagere materiaalverwijderingssnelheden in vergelijking met metalen.

- Beperking: Geavanceerde slijptechnieken (bijv. kruipvoedingsslijpen, ultrasoon ondersteund slijpen), elektrische vonkverspaning (EDM) voor geleidende SiC-kwaliteiten of groene SiC en lasermachining worden gebruikt. Het optimaliseren van ontwerpen voor vormgeving in bijna netto vorm (vooral met RBSiC) vermindert de hoeveelheid kostbare nabewerking. Sicarb Tech maakt gebruik van zijn expertise op het gebied van procestechnologie om bewerkingsstrategieën te optimaliseren, waarbij precisie wordt afgewogen tegen kosteneffectiviteit voor op maat gemaakte SiC-onderdelen voor de lucht- en ruimtevaart.

- Brosheid en gevoeligheid voor breuken:

- Uitdaging: SiC heeft een lage breuktaaiheid, wat betekent dat het gevoelig is voor afbrokkelen, barsten of catastrofaal falen als het wordt blootgesteld aan impact, hoge lokale spanning of onjuiste behandeling tijdens de fabricage of assemblage.

- Beperking: Zorgvuldige procesbeheersing tijdens alle fasen, van poedervoorbereiding tot eindinspectie. Groen bewerken (bewerken vóór het uiteindelijke sinteren) kan minder gevoelig zijn voor afbrokkelen bij bepaalde kenmerken. Niet-destructieve testmethoden (NDT) zoals ultrasone inspectie, röntgenstraling en fluorescent penetrant inspectie zijn essentieel voor het opsporen van interne defecten of oppervlaktescheuren. Ontwerpen met royale radii, het vermijden van scherpe hoeken en een goede opspanning/fixatie tijdens de bewerking zijn cruciaal.

- Het bereiken van nauwe toleranties en complexe geometrieën:

- Uitdaging: De hardheid maakt het bereiken van zeer nauwe dimensionale en geometrische toleranties veeleisend. Krimp tijdens het sinteren (vooral bij S-SiC) kan variabel zijn en moet nauwkeurig worden gecontroleerd of gecompenseerd door bewerking.

- Beperking: Iteratieve procesontwikkeling, precieze controle van sinterparameters en geavanceerde CNC-diamantslijpmachines met meerdere assen. Voor zeer complexe vormen worden processen voor vormgeving in bijna netto vorm, zoals slipgieten, spuitgieten (voor groene lichamen) of additieve productietechnieken (nog in opkomst voor SiC), verfijnd. Sicarb Tech's geïntegreerde proces van materialen tot producten maakt het mogelijk om te finetunen om te voldoen aan diverse aanpassingsbehoeften voor ingewikkelde SiC-componenten.

- Oppervlakteafwerking en integriteit:

- Uitdaging: Het bereiken van ultra-gladde oppervlakken (bijv. voor optische toepassingen) zonder introductie van schade onder het oppervlak is moeilijk vanwege de hardheid van het materiaal.

- Beperking: Meerfasige slijp-, lap- en polijstprocessen met behulp van steeds fijnere diamantkorrels. Gespecialiseerde technieken zoals magnetorheologisch afwerken (MRF) of ionenbundel figureren (IBF) voor optiek. Zorgvuldige controle van koelmiddel en slijpparameters om thermische schade te voorkomen.

- Kosteneffectieve productie van ingewikkelde vormen:

- Uitdaging: De combinatie van grondstofkosten, energie-intensieve sinterprocessen en dure diamantbewerking maakt SiC-componenten inherent duurder dan veel metalen alternatieven, vooral voor complexe geometrieën of kleine productieruns.

- Beperking: Het optimaliseren van het onderdeelontwerp voor maakbaarheid, het gebruiken van vormgeving in bijna netto vorm waar mogelijk, procesautomatisering en het benutten van schaalvoordelen. Leveranciers zoals Sicarb Tech, gevestigd in Weifang, China's SiC-productiecentrum, profiteren van een ontwikkelde toeleveringsketen en een gespecialiseerde beroepsbevolking, waardoor de kosten voor SiC-componenten voor de lucht- en ruimtevaart in de groothandel.

- Betrouwbaarheid en consistentie waarborgen:

- Uitdaging: Variaties in de kwaliteit van de grondstoffen, poederverwerking, vormgeving of sinteren kunnen leiden tot inconsistenties in de uiteindelijke eigenschappen en prestaties. Dit is onaanvaardbaar voor kritieke toepassingen in de lucht- en ruimtevaart.

- Beperking: Rigoureuze kwaliteitscontrole in elke fase: karakterisering van grondstoffen, monitoring in de procesgang en uitgebreide eindinspectie en -testen (mechanisch, thermisch, NDT). Naleving van strenge kwaliteitsmanagementsystemen (bijv. AS9100 of ISO 9001 relevant voor leveranciers in de lucht- en ruimtevaart). Sicarb Tech's toewijding aan kwaliteit wordt ondersteund door zijn wetenschappelijke ondersteuning van de Chinese Academie van Wetenschappen.

Het overwinnen van deze uitdagingen vereist een diepgaand begrip van de materiaalwetenschap van SiC, geavanceerde productietechnologieën en een toewijding aan kwaliteit. Door samen te werken met ervaren leveranciers zoals Sicarb Tech, kunnen lucht- en ruimtevaartbedrijven toegang krijgen tot de expertise die nodig is om hoogwaardige SiC-componenten met succes in hun meest veeleisende toepassingen te integreren.

| Uitdaging | Primaire mitigatiestrategieën | Sicarb Tech Voordeel |

|---|---|---|

| Bewerkingsmoeilijkheid & Kosten | Diamantslijpen, EDM, laser, bijna-netto-vormgeving | Expertise in procestechnologie, optimalisatie van bewerking, kostenvoordelen van Weifang hub |

| Brosheid & Breuk | Zorgvuldige behandeling, NDT, ontwerpoptimalisatie (radii), groene bewerking | Rigoureuze QC, ontwerp ondersteuning |

| Nauwe toleranties & Complexiteit | CNC-diamantslijpen, geavanceerde vormgeving (bijv. slip casting), nauwkeurige sintercontrole | Geïntegreerd materiaal-tot-product proces, aanpassingsmogelijkheden |

| Oppervlakteafwerking & Integriteit | Meerfasig slijpen/lappen/polijsten, gespecialiseerde optische afwerking | Toegang tot geavanceerde afwerkingstechnieken, metrologie |

| Kosten van ingewikkelde vormen | Ontwerp voor produceerbaarheid, bijna-netto-vormgeving, procesautomatisering, schaalvoordelen | Weifang SiC cluster voordelen, kostenconcurrerende oplossingen |

| Betrouwbaarheid & Consistentie | Strenge QC (grondstof tot eindproduct), QMS, procesbeheersing | Ondersteuning van de Chinese Academie van Wetenschappen, nationaal technologieoverdrachtplatform, toewijding aan kwaliteits- en leveringszekerheid |

Samenwerken voor uitmuntendheid in de lucht- en ruimtevaart: waarom Sicarb Tech uw vertrouwde SiC-leverancier is

De juiste leverancier kiezen voor siliciumcarbide onderdelen op maat is een cruciale beslissing voor lucht- en ruimtevaartbedrijven. De leverancier moet niet alleen hoogwaardige materialen leveren, maar ook diepgaande technische expertise, betrouwbare productiemogelijkheden en een toewijding aan het voldoen aan de strenge eisen van de lucht- en ruimtevaartindustrie. Sicarb Tech onderscheidt zich als een toonaangevende partner voor lucht- en ruimtevaart OEM's, Tier 1 leveranciers en technische inkoopprofessionals die op zoek zijn naar geavanceerde SiC-oplossingen.

Locatie in Weifang – Het centrum van de Chinese SiC-industrie: Sicarb Tech is strategisch gelegen in Weifang City, provincie Shandong, dat het onbetwiste centrum van de Chinese siliciumcarbide-productie is. Deze regio herbergt meer dan 40 SiC-productiebedrijven, die samen goed zijn voor meer dan 80% van de totale SiC-output van het land. Onze aanwezigheid in Weifang biedt ons ongeëvenaarde toegang tot een volwassen toeleveringsketen, gespecialiseerde arbeid en een collaboratief industrieel ecosysteem dat zich richt op SiC-innovatie. We zijn sinds 2015 een drijvende kracht in deze regio en hebben geavanceerde SiC-productietechnologie geïntroduceerd en geïmplementeerd en lokale bedrijven geholpen bij het bereiken van grootschalige productie en technologische vooruitgang.

Gesteund door de Chinese Academie van Wetenschappen: Onze sterke band met het Chinese Academie van Wetenschappen (Weifang) Innovation Park, een ondernemerspark dat nauw samenwerkt met het Nationale Overdracht van technologie Centrum van de Chinese Academie van Wetenschappen, biedt een aanzienlijk voordeel. Dit maakt Sicarb Tech tot een innovatie- en ondernemerschapsserviceplatform op nationaal niveau. We profiteren van de robuuste wetenschappelijke en technologische capaciteiten en de talentenpool van de Chinese Academie van

Ongeëvenaarde technische expertise en aanpassingsmogelijkheden: Sicarb Tech beschikt over een professioneel team van topniveau in eigen land, gespecialiseerd in de productie op maat van siliciumcarbideproducten. We hebben een uitgebreid begrip van:

- Materiaaltechnologie: Expertise in verschillende SiC-soorten (RBSiC, S-SiC, enz.) en hun genuanceerde eigenschappen.

- Procestechnologie: Geavanceerde mogelijkheden in het vormen, sinteren, precisiebewerken en afwerken van SiC.

- Ontwerptechnologie: Collaboratieve ontwerp ondersteuning om componenten te optimaliseren voor produceerbaarheid en prestaties in de lucht- en ruimtevaart.

- Meet- en evaluatietechnologie: State-of-the-art metrologie en NDT-mogelijkheden om ervoor te zorgen dat componenten aan de exacte specificaties voldoen. Ons geïntegreerde proces, van grondstoffen tot eindproducten, stelt ons in staat om te voldoen aan diverse en complexe aanpassingsbehoeften voor SiC-componenten van lucht- en ruimtevaartkwaliteit. We hebben meer dan 10 lokale bedrijven ondersteund met onze technologieën, waardoor hun productiemogelijkheden zijn verbeterd.

Toewijding aan kwaliteit en kosteneffectiviteit: We zijn toegewijd aan het leveren van hoogwaardigere, kostconcurrerende aangepaste siliciumcarbidecomponenten. Onze positie binnen het Weifang SiC-cluster, gecombineerd met onze technologische efficiëntie, stelt ons in staat om gunstige prijzen aan te bieden zonder afbreuk te doen aan de strenge kwaliteitsnormen die vereist zijn voor toepassingen in de lucht- en ruimtevaart. Onze rigoureuze kwaliteitsborgingsprotocollen zijn ingebed in de gehele fabricagelevenscyclus.

Kostendrijvers en levertijd Overwegingen voor Aerospace SiC: Het begrijpen van wat de prijs en levertijd van aangepaste SiC-onderdelen beïnvloedt, is essentieel voor inkoop:

- Materiaalkwaliteit: S-SiC en CVD-SiC zijn over het algemeen duurder dan RBSiC vanwege de hogere zuiverheid en complexere verwerking.

- Complexiteit en grootte van de component: Ingewikkelde ontwerpen, grote afmetingen en nauwe toleranties verhogen de bewerkingstijd en gereedschapskosten.

- Productievolume: Hogere volumes kunnen leiden tot schaalvoordelen, waardoor de kosten per eenheid worden verlaagd. Gereedschapskosten kunnen worden afgeschreven over grotere productieruns.

- Oppervlakteafwerking en nabewerking: Vereisten voor ultra-gladde afwerkingen (bijv. optisch polijsten) of gespecialiseerde coatings verhogen de kosten en de doorlooptijd.

- Testen en certificering: Uitgebreide NDT, mechanische tests en lucht- en ruimtevaartspecifieke certificeringen dragen bij aan de totale kosten en doorlooptijd. Sicarb Tech werkt transparant met klanten om deze kostenfactoren te ontleden en ontwerpen en processen te optimaliseren voor de beste waarde. Doorlooptijden worden zorgvuldig beheerd, waarbij grondigheid en efficiëntie in evenwicht worden gebracht om aan de projectplanning te voldoen.

Meer dan alleen componentenlevering: Technologieoverdracht en kant-en-klare oplossingen: Voor organisaties die hun eigen gespecialiseerde SiC-productiemogelijkheden willen opzetten, biedt Sicarb Tech een unieke en uitgebreide service. We kunnen technologieoverdracht verzorgen voor professionele siliciumcarbideproductie, samen met een volledig scala aan kant-en-klare projectdiensten. Dit omvat:

- Fabrieksontwerp en -indeling.

- Aanschaf van gespecialiseerde SiC-fabricageapparatuur.

- Installatie en inbedrijfstelling van apparatuur.

- Proefproductie en procesoptimalisatie. Dit aanbod stelt klanten in staat om een professionele SiC-productenfabriek in hun eigen land te bouwen, waardoor een effectieve investering, betrouwbare technologie transformatie en een gegarandeerde input-output ratio worden gewaarborgd.

Door te kiezen voor Sicarb Tech, krijgen lucht- en ruimtevaartbedrijven meer dan alleen een leverancier; ze krijgen een strategische partner die zich inzet voor het bevorderen van hun technologische mogelijkheden met superieure op maat gemaakte siliciumcarbide-oplossingen.

Veelgestelde vragen (FAQ) over siliciumcarbide in de lucht- en ruimtevaart

V1: Wat zijn de belangrijkste voordelen van het gebruik van siliciumcarbide (SiC) ten opzichte van traditionele lucht- en ruimtevaartmaterialen zoals titanium of Inconel in toepassingen bij hoge temperaturen?

A1: Siliciumcarbide biedt verschillende belangrijke voordelen ten opzichte van traditionele lucht- en ruimtevaartmetalen in omgevingen met hoge temperaturen:

- Hogere temperatuurcapaciteit: SiC (vooral S-SiC) kan zijn sterkte en structurele integriteit behouden bij temperaturen van meer dan 1500∘C, terwijl superlegeringen zoals Inconel doorgaans temperatuurgrenzen hebben die ruim onder deze waarde liggen, en titaniumlegeringen nog meer beperkt zijn.

- Lagere dichtheid: SiC is aanzienlijk lichter dan Inconel en titanium (SiC-dichtheid ∼3,1−3,2g/cm3 vs. Inconel ∼8,2−8,5g/cm3 en Titanium ∼4,5g/cm3). Dit leidt tot aanzienlijke gewichtsbesparingen in componenten, waardoor de brandstofefficiëntie

- Hogere hardheid en slijtvastheid: SiC is uitzonderlijk hard en biedt superieure weerstand tegen slijtage en erosie in vergelijking met metalen.

- Lagere thermische uitzetting: SiC heeft over het algemeen een lagere thermische uitzettingscoëfficiënt, wat leidt tot een betere maatvastheid bij temperatuurveranderingen, wat cruciaal is voor precisiecomponenten zoals optiek en motoronderdelen.

- Uitstekende kruipweerstand: Bij hoge temperaturen is SiC veel beter bestand tegen kruip (langzame vervorming onder constante spanning) dan de meeste metalen. Metalen bieden echter doorgaans een betere ductiliteit en breuktaaiheid, dus de keuze hangt af van de specifieke vereisten van de toepassing.

V2: Hoe verhouden de kosten van op maat gemaakte siliciumcarbidecomponenten zich tot andere geavanceerde materialen die in de lucht- en ruimtevaart worden gebruikt, en wat zijn de belangrijkste kostenfactoren?

A2: Op maat gemaakte siliciumcarbidecomponenten worden over het algemeen beschouwd als een premium materiaaloplossing, vaak duurder dan veel conventionele metalen voor de lucht- en ruimtevaart of sommige andere keramische materialen per onderdeel. De belangrijkste kostenfactoren zijn:

- Zuiverheid en kwaliteit van de grondstof: Hoogzuivere SiC-poeders die nodig zijn voor S-SiC zijn duur.

- Complexiteit van de fabricage: Energie-intensieve sinterprocessen (hoge temperaturen, gecontroleerde atmosferen) en de noodzaak van gespecialiseerde vormtechnieken dragen aanzienlijk bij.

- Bewerking: Vanwege de extreme hardheid van SiC is diamantslijpen noodzakelijk, wat langzamer en duurder is dan het bewerken van metalen. Ingewikkelde functies en nauwe toleranties verhogen de bewerkingstijd en -kosten.

- Gereedschap: Diamantgereedschap zelf is duur. Voor gegoten onderdelen kunnen de kosten voor het ontwerpen en fabriceren van mallen aanzienlijk zijn, vooral voor complexe geometrieën.

- Productievolume: Kleinere productieruns of prototypes hebben hogere kosten per eenheid vanwege de overheadkosten voor setup en ontwikkeling.

- Kwaliteitsborging en testen: Strenge NDT en kwalificatietests die vereist zijn voor de lucht- en ruimtevaart dragen bij aan de kosten. Hoewel de initiële componentkosten hoger kunnen zijn, kunnen de levenscycluskosten lager zijn vanwege de duurzaamheid, levensduur en de prestatievoordelen van SiC (bijv. verbeterde brandstofefficiëntie door lichtere, heter lopende motoren). Sicarb Tech benut zijn expertise en locatie in de Weifang SiC-hub om kosteneffectieve oplossingen te bieden.

V3: Wat zijn de typische doorlooptijden voor het aanschaffen van op maat gemaakte siliciumcarbidecomponenten voor de lucht- en ruimtevaart, vooral voor nieuwe ontwerpen?

A3: De doorlooptijden voor op maat gemaakte SiC-componenten voor de lucht- en ruimtevaart kunnen aanzienlijk variëren op basis van verschillende factoren:

- Complexiteit van ontwerp: Eenvoudige vormen van bestaand gereedschap hebben kortere doorlooptijden dan complexe, nieuwe ontwerpen die uitgebreide engineering en nieuwe malfabricage vereisen.

- Materiaalkwaliteit: Sommige kwaliteiten kunnen langere verwerkingstijden hebben.

- Hoeveelheid: Prototype- of kleine batchbestellingen kunnen sneller zijn dan grote productieruns als er capaciteit beschikbaar is, maar grote runs profiteren van gevestigde processen zodra ze zijn gestart.

- Bewerkings- en afwerkingsvereisten: Uitgebreid bewerken, lappen, polijsten of coaten verlengt de doorlooptijd.

- Leverancierscapaciteit en achterstand: De huidige werklast van de leverancier speelt een rol.

- Testen en kwalificatie: Als uitgebreide lucht- en ruimtevaartspecifieke kwalificatietests nodig zijn, zal dit de tijdlijn verlengen. Voor nieuwe, complexe ontwerpen kunnen de doorlooptijden variëren van 8 tot 20 weken of meer. Voor eenvoudigere onderdelen of herhaalbestellingen met gevestigde processen kunnen de doorlooptijden in de 6 tot 12 weken bereik liggen. Het is cruciaal voor inkoopmanagers in de lucht- en ruimtevaart om in een vroeg stadium van de ontwerpfase met leveranciers als Sicarb Tech in gesprek te gaan om nauwkeurige schattingen van de doorlooptijd te krijgen en dienovereenkomstig te plannen. We werken aan het optimaliseren van onze productieschema's om te voldoen aan de veeleisende planningen van de lucht- en ruimtevaart.

V4: Kunnen siliciumcarbidecomponenten effectief worden verbonden met andere materialen, zoals metalen, in een lucht- en ruimtevaartassemblage?

A4: Ja, SiC-componenten kunnen worden verbonden met andere materialen, waaronder metalen, maar dit brengt uitdagingen met zich mee vanwege verschillen in eigenschappen, voornamelijk de thermische uitzettingscoëfficiënt (CTE). Veelgebruikte verbindingstechnieken zijn:

- Hardsolderen: Gespecialiseerde actieve soldeerlegeringen worden gebruikt die het SiC-oppervlak kunnen bevochtigen en een sterke verbinding kunnen vormen met zowel SiC als de metalen component. Zorgvuldig ontwerp is nodig om de spanning van CTE-mismatch te beheersen.

- Diffusiebinding: Vaste-stoffverbinding onder hitte en druk, soms met tussenlagen.

- Mechanische bevestiging: Met behulp van bouten, klemmen of perspassingen. Het ontwerp moet rekening houden met spanningsconcentraties en CTE-verschillen.

- Verlijming: Hoge-temperatuurlijmen kunnen voor sommige toepassingen worden gebruikt, hoewel hun temperatuurgrenzen meestal lager zijn dan SiC zelf.

- Transiënte vloeistoffase (TLP)-binding: Omvat een tussenlaag die smelt, diffusie faciliteert en vervolgens stolt om een verbinding te vormen. Het succes van het verbinden van SiC met metalen hangt sterk af van een goed verbindingsontwerp om thermische spanningen op te vangen en het selecteren van de juiste verbindingsmethode en materialen voor de specifieke bedrijfsomstandigheden.

Conclusie: Het verhogen van de mogelijkheden van de lucht- en ruimtevaart met op maat gemaakt siliciumcarbide

Het meedogenloze streven naar hogere prestaties, grotere efficiëntie en uitgebreide operationele mogelijkheden in de lucht- en ruimtevaartindustrie vereist de toepassing van geavanceerde materialen. Op maat gemaakt siliciumcarbide, met zijn buitengewone combinatie van hoge-temperatuurstabiliteit, uitzonderlijke hardheid, indrukwekkende specifieke stijfheid en chemische inertie, heeft zich stevig gevestigd als een belangrijke factor voor huidige en toekomstige lucht- en ruimtevaartsystemen. Van precisieoptiek in ruimtetelescopen tot robuuste componenten in geavanceerde voortstuwingssystemen en thermische bescherming voor hypersonische voertuigen, SiC levert prestaties waar andere materialen tekortschieten.

De reis van ruw SiC-poeder naar een vluchtgekwalificeerde lucht- en ruimtevaartcomponent is complex en vereist diepgaande expertise in materiaalwetenschap, precisiefabricage en rigoureuze kwaliteitsborging. Uitdagingen bij het bewerken, het bereiken van nauwe toleranties en het beheersen van de kosten vereisen een deskundige en capabele leveringspartner.

Sicarb Tech , strategisch gepositioneerd in Weifang, het hart van de Chinese SiC-industrie, en versterkt door de wetenschappelijke bekwaamheid van de Chinese Academie van Wetenschappen, belichaamt zo'n partner. Wij bieden niet alleen SiC-producten op maat maar uitgebreide oplossingen, van collaboratief ontwerp en materiaalkeuze tot nauwgezette fabricage en nabewerking. Onze toewijding is om de lucht- en ruimtevaartindustrie te voorzien van SiC-componenten van hogere kwaliteit en concurrerende kosten die voldoen aan de meest veeleisende specificaties. Voor lucht- en ruimtevaartingenieurs, inkoopmanagers en OEM's, betekent een partnerschap met Sicarb Tech toegang tot een betrouwbare bron van innovatie en uitmuntendheid, waardoor u de grenzen kunt verleggen van wat mogelijk is in de lucht en daarbuiten. Of u nu ingewikkeld ontworpen componenten nodig heeft of uw eigen SiC-productiemogelijkheden wilt opzetten via onze technologieoverdrachtprogramma's, Sicarb Tech is toegewijd aan het waarborgen van het succes van uw missie.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.