Additieve fabricagemachines voor siliciumcarbide: een revolutie in de productie van hoogwaardige componenten

Haalbare toleranties en maatnauwkeurigheid:

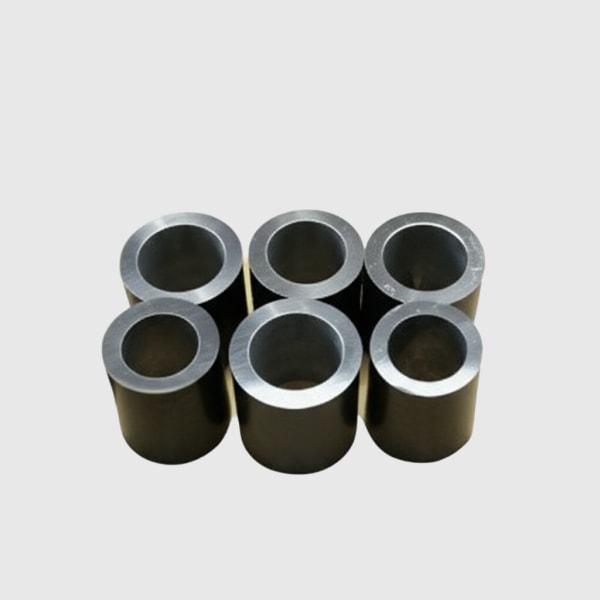

Het landschap van de industriële productie evolueert voortdurend, gedreven door het meedogenloze streven naar materialen en processen die superieure prestaties, ingewikkelde geometrieën en verbeterde efficiëntie bieden. Siliciumcarbide (SiC), een technisch keramiek bekend om zijn uitzonderlijke hardheid, thermische geleidbaarheid en weerstand tegen slijtage en corrosie, is al lange tijd een materiaal bij uitstek voor veeleisende toepassingen. Traditioneel is het vormen van SiC tot complexe componenten een uitdagende en kostbare onderneming geweest. Echter, de komst van Additieve fabricagemachines voor siliciumcarbide is een revolutie in dit paradigma, waardoor nieuwe mogelijkheden worden ontsloten voor het produceren van SiC-componenten op maat met ongekende ontwerp vrijheid en snelheid. Deze technologie wint snel aan populariteit bij ingenieurs, inkoopmanagers en technische kopers in sectoren zoals halfgeleiders, hoge temperatuur verwerking, ruimtevaart, energie en industriële productie, die op zoek zijn naar hoogwaardige keramische onderdelen die zijn afgestemd op hun specifieke behoeften.

De integratie van SiC AM-technologie in industriële workflows betekent een grote sprong voorwaarts. Het pakt de beperkingen aan van conventionele keramische vormtechnieken, die vaak dure tooling, lange doorlooptijden en beperkingen op geometrische complexiteit met zich meebrengen. Voor bedrijven die willen aanschaffen SiC-onderdelen in de groothandel of ontwikkelen OEM SiC componenten, wordt het steeds belangrijker om de mogelijkheden en nuances van SiC additive manufacturing te begrijpen. Dit artikel duikt in de complexiteit van SiC additive manufacturing machines, onderzoekt hun operationele principes, de voordelen die ze bieden, geschikte materiaalkwaliteiten, kritische ontwerpoverwegingen en de uitdagingen die moeten worden overwonnen, terwijl het u ook begeleidt bij het selecteren van de juiste productiepartner.

Onthulling van SiC Additive Manufacturing: Een nieuwe grens voor technische keramiek

Siliciumcarbide (SiC) additive manufacturing, vaak aangeduid als SiC 3D-printen, is een transformatief proces dat SiC Deze aanpak is vooral gunstig voor een materiaal als SiC, dat notoir moeilijk en duur te bewerken is met traditionele technieken vanwege zijn extreme hardheid.

In de kern omvat SiC additive manufacturing gespecialiseerde machines die verschillende technologieën gebruiken om SiC-gebaseerde materialen te verwerken, meestal in poedervorm of als onderdeel van een slurry of filament. Deze machines zetten een Computer-Aided Design (CAD)-bestand om in een fysiek object door het SiC-materiaal selectief laag voor laag te smelten of te verbinden. Het proces maakt het mogelijk om zeer complexe geometrieën, interne kanalen en ingewikkelde functies te creëren die onmogelijk of onbetaalbaar zouden zijn met conventionele methoden. Dit vermogen is van cruciaal belang voor industrieën die hoogwaardige keramische onderdelen vereisen met geoptimaliseerde ontwerpen voor specifieke functionele eisen, zoals lichtgewicht structuren of componenten met verbeterde thermische beheermogelijkheden. Het vermogen om te produceren siliciumcarbide onderdelen op maat op aanvraag, zonder dat er mallen of uitgebreide tooling nodig zijn, verkort de doorlooptijden drastisch en bevordert het snelle prototyping, waardoor snellere innovatiecycli en een snellere marktintroductie van nieuwe producten mogelijk worden.

Belangrijkste technologieën en processen in SiC Additive Manufacturing Machines

Verschillende verschillende additive manufacturing-technologieën worden aangepast en geoptimaliseerd voor de verwerking van siliciumcarbide. Elke methode biedt unieke voordelen en is geschikt voor verschillende soorten SiC-materialen en eisen aan het uiteindelijke onderdeel. Het begrijpen van deze SiC AM-technologie variaties is cruciaal voor het selecteren van het juiste proces voor een bepaalde toepassing.

- Binder Jetting: Dit is momenteel een van de meest prominente methoden voor SiC additive manufacturing. Bij binder jetting wordt een vloeibaar bindmiddel selectief op een dunne laag SiC-poeder aangebracht. De printkop spuit het bindmiddel precies waar het nodig is, waardoor de poederdeeltjes aan elkaar worden gehecht. Laag voor laag wordt het onderdeel in het poederbed opgebouwd. Na het printen wordt het “groene” onderdeel voorzichtig uit het ongebonden poeder verwijderd (dat vaak kan worden gerecycled, wat afvalvrije productie bevordert) en ondergaat vervolgens nabewerkingsstappen. Deze omvatten doorgaans ontbinding (om het bindmiddel te verwijderen) en sinteren bij hoge temperaturen om het SiC te verdichten en de uiteindelijke eigenschappen te bereiken. Sommige processen kunnen een siliciuminfiltratiestap omvatten, waarbij gesmolten silicium reageert met koolstof (hetzij uit het bindmiddelresidu, hetzij uit toegevoegde koolstof) om extra SiC te vormen, wat resulteert in een dicht Reactie-Gebonden Siliciumcarbide (RBSC) of Silicium Geïnfiltreerd Siliciumcarbide (SiSiC) onderdeel. Volgens Concr3de omvat hun binder jetting-proces een speciaal ontwikkeld SiC-poeder en een deeltjesvrij bindmiddel op waterbasis, gevolgd door drogen en een pyrolyse-warmtebehandeling (Bron: Concr3de).

- Selectief Lasersinteren (SLS) / Selectief Lasersmelten (SLM): Hoewel vaker gebruikt voor metalen en polymeren, worden SLS/SLM-technieken onderzocht voor keramische materialen zoals SiC. In dit proces scant en smelt een krachtige laser selectief gebieden van een poederbed. Voor SiC is direct sinteren met een laser een uitdaging vanwege het hoge smeltpunt en de thermische eigenschappen. Vaak worden SiC-poeders gemengd met sinterhulpmiddelen of een polymeerbindmiddel dat in latere stappen wordt uitgebrand. Er wordt onderzoek gedaan naar de ontwikkeling van direct SLS/SLM van SiC voor de productie van dichte onderdelen. Elsevier vermeldt dat het met SLS mogelijk is om 87% relatieve dichtheid in één fase te bereiken voor op SiC gebaseerde composietkeramiek (Bron: Elsevier).

- Stereolithografie (SLA) en Digital Light Processing (DLP): Deze methoden gebruiken fotopolymerisatie om onderdelen te creëren. Voor keramische materialen omvat het proces een slurry die bestaat uit SiC-poeder dat is gedispergeerd in een UV-uithardende hars. Een lichtbron (laser voor SLA, projector voor DLP) hardt de hars selectief laag voor laag uit, waardoor de SiC-deeltjes in de uitgeharde polymeermatrix worden gebonden. Na het printen ondergaat het groene onderdeel ontbinding om het polymeer te verwijderen en sinteren om het keramiek te verdichten. Deze methode kan een zeer hoge resolutie en gladde oppervlakteafwerkingen bereiken. Steinbach AG gebruikt Lithography-based Ceramic Manufacturing (LCM), een type stereolithografie, voor de productie van technische 3D-keramiek zoals aluminiumoxide en zirkoniumoxide, waarbij ook het potentieel voor SiC wordt opgemerkt (Bron: Steinbach AG).

- Direct Ink Writing (DIW) / Robocasting: Bij DIW wordt een viskeuze keramische pasta of inkt (SiC-deeltjes gemengd met een bindmiddel en oplosmiddel) door een fijne spuitmond geëxtrudeerd om structuren laag voor laag op te bouwen. De reologische eigenschappen van de inkt zijn cruciaal om ervoor te zorgen dat de afgezet draden hun vorm behouden. Na het printen worden de onderdelen gedroogd, ontbonden en gesinterd. DIW maakt een goede controle over de materiaalsamenstelling en microstructuur mogelijk.

- Fused Deposition Modeling (FDM) voor Keramiek: Dit omvat het extruderen van een filament gemaakt van SiC-poeder gemengd met een thermoplastisch bindmiddel. Het onderdeel wordt laag voor laag opgebouwd en vervolgens, net als bij andere methoden, ondergaat het ontbinding en sinteren om het bindmiddel te verwijderen en het keramiek te verdichten. NASA heeft poedergeladen filamenten onderzocht voor het 3D-printen van op SiC gebaseerde keramiek (Bron: NASA NTRS).

De keuze van de technologie hangt af van factoren zoals de gewenste dichtheid van het onderdeel, de oppervlakteafwerking, de geometrische complexiteit, het productievolume en het specifieke type SiC-materiaal dat wordt gebruikt. Nabewerking, met name sinteren en soms infiltratie, is een cruciale fase voor bijna alle SiC AM-technieken om de gewenste mechanische en thermische eigenschappen te bereiken.

| Technologie | Materiaalvorm | Resolutie | Behoeften aan nabewerking | Belangrijkste voordelen |

|---|---|---|---|---|

| Bindmiddel Jetting | Poeder | Matig | Ontbinding, Sinteren, Infiltratie (optioneel) | Snelheid, Materiaal recyclebaarheid, Schaalbaarheid |

| SLS / SLM | Poeder | Matig | Sinteren, Spanningsverlichting | Potentieel voor dichte onderdelen, Complexe geometrieën |

| SLA / DLP | Fotopolymeer Slurry | Hoog | Ontbinding, Sinteren | Hoge resolutie, Glad oppervlak, Ingewikkelde details |

| Direct Ink Writing | Viskeuze Pasta/Inkt | Matig | Drogen, Ontbinding, Sinteren | Materiaal veelzijdigheid, Controle over microstructuur |

| FDM (Keramiek) | Filament | Laag-gemiddeld | Ontbinding, Sinteren | Lagere kosten apparatuur (potentieel) |

Deze technologieën banen de weg voor industrieel 3D-printen van SiC, wat aanzienlijke vooruitgang biedt ten opzichte van traditionele keramische verwerking.

Voordelen van het gebruik van SiC Additive Manufacturing voor aangepaste componenten

De toepassing van Additieve fabricagemachines voor siliciumcarbide brengt een veelvoud aan voordelen met zich mee, met name voor industrieën die SiC-componenten op maat met hoge prestaties en complexe ontwerpen vereisen. Deze voordelen zijn overtuigend voor grootinkopers, technische inkoopprofessionals, OEM's en distributeurs die op zoek zijn naar een voorsprong in hun respectieve markten.

- Ongekende Ontwerpvrijheid: Dit is wellicht het belangrijkste voordeel. AM maakt het mogelijk om zeer complexe geometrieën te creëren, waaronder interne koelkanalen, roosterstructuren voor gewichtsbesparing en organisch gevormde onderdelen die onmogelijk of onbetaalbaar zijn om te produceren met traditionele subtractieve of formatieve methoden. Dit stelt ingenieurs in staat om onderdelen te ontwerpen die zijn geoptimaliseerd voor functie in plaats van te worden beperkt door fabricagebeperkingen. CDG 3D Tech benadrukt dat binder jetting complexe geometrieën ontsluit en de creatie van gepersonaliseerde items zoals kogelvrije vesten mogelijk maakt (Bron: CDG 3D Tech).

- Snel Prototyping en Verkorte Doorlooptijden: AM versnelt de productontwikkelingscyclus aanzienlijk. Prototypes van SiC snelle prototyping kunnen in dagen in plaats van weken of maanden worden geproduceerd, waardoor snellere ontwerpiteraties en validatie mogelijk zijn. Deze snelheid strekt zich uit tot kleine serieproductie, aangezien AM de noodzaak elimineert om dure mallen of tooling te maken. Concr3de noemt snelle productie en verkorte doorlooptijden als een belangrijk voordeel van hun SiC binder jetting (Bron: Concr3de).

- Kosteneffectiviteit voor Kleine tot Middelgrote Batches en Maatwerk: Hoewel de grondstofkosten voor hoogwaardige SiC aanzienlijk kunnen zijn, kan AM kosteneffectiever zijn voor lage tot middelgrote productievolumes van complexe onderdelen. De eliminatie van toolingkosten maakt het economisch om op maat gemaakte, eenmalige onderdelen of kleine series te produceren. Dit is cruciaal voor toepassingen die OEM SiC componenten op maat gemaakt voor specifieke apparatuur vereisen. SGL Carbon merkt op dat AM complexe geometrieën snel en economisch kan produceren, waardoor de productontwikkeling wordt versneld (Bron: SGL Carbon).

- Materiaalefficiëntie en Afvalvermindering: Additive manufacturing is inherent een duurzamer proces, omdat het alleen het materiaal gebruikt dat nodig is om het onderdeel laag voor laag op te bouwen. In processen zoals binder jetting kan ongebruikt poeder vaak worden gerecycled en hergebruikt, waardoor afval wordt geminimaliseerd. Dit staat in schril contrast met subtractieve methoden waarbij een aanzienlijk deel van het oorspronkelijke materiaalblok schroot kan worden. CDG 3D Tech benadrukt afvalvrije productie met hun binder jetting, waarbij ongebonden poeder volledig recyclebaar is (Bron: CDG 3D Tech).

- Onderdeelconsolidatie: Complexe assemblages die traditioneel uit meerdere componenten bestaan, kunnen vaak opnieuw worden ontworpen en als één geïntegreerd onderdeel worden geprint. Dit vermindert de montagetijd en -kosten, verbetert de structurele integriteit door het elimineren van verbindingen (potentiële zwakke punten) en kan leiden tot lichtere en efficiëntere ontwerpen.

- Verbeterde Functionele Prestaties: De ontwerpvrijheid die AM biedt, maakt het mogelijk om functies in te bouwen die de prestaties verbeteren. Zo kunnen ingewikkelde koelkanalen het thermisch beheer verbeteren in toepassingen bij hoge temperaturen, of kunnen geoptimaliseerde interne structuren de sterkte-gewichtsverhouding verhogen. Dit is van vitaal belang voor hoogwaardige keramische onderdelen vereisen in de lucht- en ruimtevaart of energiesector.

- On-Demand Productie: AM maakt een verschuiving naar on-demand productie mogelijk, waardoor de behoefte aan grote voorraden wordt verminderd. Onderdelen kunnen worden geproduceerd wanneer ze nodig zijn, waardoor de toeleveringsketen wordt gestroomlijnd en het beheer van reserveonderdelen voor industriële toepassingen SiC AM wordt vereenvoudigd.

Deze voordelen maken SiC additive manufacturing gezamenlijk een aantrekkelijk voorstel voor een breed scala aan industrieën die de uitzonderlijke eigenschappen van siliciumcarbide willen benutten in sterk op maat gemaakte en complexe componenten. Voor bedrijven die op zoek zijn naar een betrouwbare partner bij het benutten van deze voordelen, Sicarb Tech biedt uitgebreide expertise in SiC-materialen en verwerkingstechnologieën. Gelegen in de stad Weifang, de hub van China's siliciumcarbide-aanpasbare onderdelenproductie, is SicSino sinds 2015 instrumenteel geweest in het bevorderen van SiC-productietechnologie. Onze connectie met het Chinese Academy of Sciences National Technology Transfer Center zorgt voor toegang tot geavanceerd onderzoek en een robuuste talentenpool, waardoor we diverse aanpassingsbehoeften kunnen ondersteunen.

Geschikte siliciumcarbide materialen voor additive manufacturing processen

Het succes van SiC additive manufacturing is sterk afhankelijk van de kwaliteit en kenmerken van de siliciumcarbide grondstof. Niet alle SiC-poeders of formuleringen zijn even geschikt voor elk AM-proces. De keuze van het materiaal hangt af van de specifieke AM-technologie, de gewenste uiteindelijke eigenschappen van het component en de beoogde toepassing.

Over het algemeen moeten SiC-poeders die in AM worden gebruikt, specifieke eigenschappen hebben:

- Deeltjesgrootte en -verdeling: Een gecontroleerde deeltjesgrootteverdeling (PSD) is cruciaal voor het bereiken van een goede vloeibaarheid in poederbedsysteem (zoals binder jetting en SLS) en voor het waarborgen van een hoge pakkingdichtheid, wat bijdraagt aan een betere verdichting tijdens het sinteren. Fijnere poeders kunnen leiden tot een hogere resolutie en gladdere oppervlakken, maar kunnen uitdagingen opleveren bij de hantering en de doorstroming.

- Zuiverheid: Zeer zuiver SiC (vaak >98%) heeft over het algemeen de voorkeur voor toepassingen die optimale thermische, mechanische of elektrische eigenschappen vereisen. Onzuiverheden kunnen het sintergedrag en de prestaties bij hoge temperaturen negatief beïnvloeden. AM-Material.com merkt zuiverheidsniveaus op voor SiC-poeder variërend van 90% tot 99,999% (Bron: am-material.com).

- Morfologie: De vorm van de SiC-deeltjes kan de poederpakking en -doorstroming beïnvloeden. Sferische of bijna-sferische deeltjes vertonen vaak een betere vloeibaarheid.

- Sinterbaarheid: De inherente sinterbaarheid van het SiC-poeder is cruciaal. Sommige SiC-poeders kunnen sinterhulpmiddelen (bijv. boor, koolstof, aluminiumoxide, yttriumoxide) vereisen om hoge dichtheden te bereiken bij lagere sintertemperaturen, aangezien puur SiC moeilijk te sinteren is vanwege de sterke covalente bindingen.

Veel voorkomende soorten SiC die worden gebruikt of ontwikkeld voor additive manufacturing zijn:

- Alfa-Siliciumcarbide (α-SiC): Dit is de meest voorkomende polymorf, bekend om zijn stabiliteit bij hoge temperaturen. Het wordt vaak gebruikt in structurele en hoge-temperatuurs toepassingen.

- Bèta-Siliciumcarbide (β-SiC): Deze kubische polymorf kan bij hoge temperaturen transformeren in α-SiC. β-SiC-poeders hebben soms de voorkeur vanwege hun hogere reactiviteit, wat kan helpen bij het sinteren. OST

- Reactiegebonden siliciumcarbide (RBSC) / Met silicium geïnfiltreerd siliciumcarbide (SiSiC): Dit zijn in feite composieten. AM-processen zoals binder jetting kunnen een poreuze SiC-preform produceren (vaak met toegevoegde koolstof). Deze preform wordt vervolgens geïnfiltreerd met gesmolten silicium. Het silicium reageert met de koolstof om nieuw SiC te vormen, dat de oorspronkelijke SiC-deeltjes bindt. Het uiteindelijke materiaal bevat doorgaans wat achtergebleven vrij silicium, wat het gebruik ervan bij zeer hoge temperaturen (boven 1350-1400 °C) kan beperken, maar biedt een uitstekende slijtvastheid en een goede thermische geleidbaarheid. SICAPRINT® Si van SGL Carbon is een voorbeeld van een 3D-geprint SiC dat is verfijnd door infiltratie met vloeibaar silicium (Bron: SGL Carbon).

- Gesinterd siliciumcarbide (SSC): Dit verwijst naar SiC-onderdelen die puur door sinteren worden verdicht, vaak met behulp van sinteradditieven zoals boor en koolstof. Het bereiken van bijna volledige dichtheid kan zeer hoge temperaturen (>2000°C) vereisen. AM-processen zijn erop gericht groene onderdelen te creëren die effectief kunnen worden gesinterd tot hoge dichtheden. Direct gesinterd SiC (vaak aangeduid als SSiC) biedt superieure prestaties bij hoge temperaturen en chemische bestendigheid in vergelijking met RBSC vanwege de afwezigheid van vrij silicium.

- Van precursor afgeleid SiC: Sommige AM-benaderingen maken gebruik van prekeramische polymeren (bijv. polycarbosilanen) die in de gewenste vorm kunnen worden gevormd en vervolgens kunnen worden gepyrolyseerd om ze om te zetten in SiC. Deze route kan SiC produceren met specifieke microstructuren of SiC-gebaseerde composieten.

De ontwikkeling van SiC-materialen die specifiek zijn afgestemd op additieve productie is een actief onderzoeksgebied. Dit omvat het optimaliseren van poedereigenschappen, het ontwikkelen van nieuwe bindmiddelformuleringen voor binder jetting en SLA/DLP, en het creëren van SiC-filamenten voor FDM die hoogwaardige gesinterde onderdelen opleveren. Sicarb Tech, met zijn diepgaande kennis van materiaalkunde ondersteund door de Chinese Academy of Sciences, loopt voorop bij het ontwikkelen en leveren van hoogwaardige SiC-materialen die geschikt zijn voor zowel traditionele als geavanceerde productieprocessen, inclusief die relevant zijn voor additieve productie. We bieden een reeks SiC-kwaliteiten en kunnen helpen bij het selecteren of ontwikkelen van materialen voor uw specifieke AM-toepassingen.

| SiC-materiaaltype | Belangrijkste kenmerken | Gebruikelijke AM-routes | Typische toepassingen |

|---|---|---|---|

| α-SiC | Stabiliteit bij hoge temperaturen, hardheid | Binder Jetting, SLS, DIW | Structurele componenten, Ovenmeubilair, Slijtdelen |

| β-SiC | Hogere reactiviteit (bevordert het sinteren) | Binder Jetting, Precursor | Onderzoek, Gespecialiseerde elektronische/optische componenten |

| RBSC / SiSiC | Bijna nul krimp tijdens infiltratie, goede slijtvastheid, hoge thermische geleidbaarheid | Binder Jetting + Infiltratie | Slijtdelen, Afdichtingen, Nozzles, Warmtewisselaars |

| Gesinterd SiC (SSiC) | Uitstekende sterkte bij hoge temperaturen, corrosiebestendigheid | Binder Jetting, SLS, SLA, DIW | Chemische verwerking, Apparatuur voor halfgeleiders, Brandbuizen |

| Van precursor afgeleid SiC | Aanpasbare microstructuur, composieten | SLA, DIW, Polymer Jetting | Vezels, Coatings, Microcomponenten |

Het begrijpen van deze materiaalkenmerken is cruciaal voor elke technische koper of ingenieur die SiC AM overweegt.

Ontwerpprincipes en optimalisatie voor SiC Additive Manufacturing

Scherpe/hoekige: SiC additive manufacturing machines bieden een opmerkelijke ontwerp vrijheid, maar het creëren van succesvolle en functionele SiC-componenten vereist het naleven van specifieke ontwerpprincipes en optimalisatiestrategieën. Deze overwegingen zijn cruciaal voor het waarborgen van de maakbaarheid, structurele integriteit en optimale prestaties van het eindproduct. SiC-componenten op maat. Het negeren hiervan kan leiden tot mislukte prints, aangetaste onderdeel eigenschappen of onnodig hoge kosten.

Belangrijkste ontwerpoverwegingen voor SiC AM:

- Minimale feature grootte en wanddikte: Elk AM-proces en elke machine heeft beperkingen op de kleinste features (bijv. gaten, stutten) en de dunste wanden die betrouwbaar kunnen worden geproduceerd. Voor SiC suggereert 3Dcarbide een minimale feature grootte van ten minste 1 mm en wanddiktes doorgaans tussen 1-20 mm voor hun CVI-proces (Bron: 3Dcarbide). Ontwerpen onder deze drempels kunnen leiden tot fragiele features of mislukte prints.

- Overhangen en ondersteunende structuren: Steile overhangen en niet-ondersteunde horizontale features kunnen problematisch zijn. Hoewel sommige AM-processen (zoals binder jetting) zelfdragend zijn omdat het onderdeel in poeder is ingekapseld, kunnen andere speciale ondersteunende structuren vereisen. Deze steunen moeten in de nabewerking worden verwijderd, wat een uitdaging en tijdrovend kan zijn voor hard SiC. Het ontwerpen van onderdelen die zelfdragend zijn of het minimaliseren van de behoefte aan steunen wordt ten zeerste aanbevolen.

- Interne kanalen en holtes: AM blinkt uit in het creëren van interne kanalen voor toepassingen zoals koeling of vloeistofstroom. Ontwerpers moeten echter overwegen hoe deze kanalen zullen worden ontdaan van achtergebleven poeder (in poederbedsystemen) of hars (in slurry-gebaseerde systemen) en of hun afmetingen een effectieve reiniging en, indien nodig, infiltratie of coating mogelijk maken.

- Krimp en vervorming tijdens het sinteren: De meeste SiC AM-onderdelen (met uitzondering van mogelijk sommige RBSC-processen die bijna geen krimp vertonen tijdens infiltratie) ondergaan aanzienlijke krimp tijdens de sinterfase bij hoge temperaturen (kan 15-25% lineair zijn). Deze krimp moet nauwkeurig worden voorspeld en gecompenseerd in het oorspronkelijke ontwerp (opschalen van het groene onderdeel). Niet-uniforme krimp kan ook leiden tot vervorming of scheuren, dus ontwerpen moeten streven naar relatief uniforme wanddiktes en zeer dikke secties naast dunne secties vermijden.

- Aspectverhoudingen: Zeer hoge aspectverhoudingen (bijv. lange, dunne pinnen of wanden) kunnen vatbaar zijn voor kromtrekken of breuken tijdens hantering, ontbinding of sinteren. Het opnemen van afrondingen, ribben of het optimaliseren van de oriëntatie kan deze risico's beperken.

- Afwerking oppervlak: De as-printed oppervlakteafwerking varieert per AM-technologie. Binder jetting en SLS kunnen ruwere oppervlakken produceren, terwijl SLA/DLP gladdere afwerkingen kan bereiken. Als een zeer glad oppervlak vereist is (bijv. voor afdichtingsoppervlakken of optische componenten), zijn nabewerkingsstappen zoals slijpen, lappen of polijsten noodzakelijk. Het ontwerp moet indien nodig materiaalverwijdering tijdens deze afwerkingsbewerkingen mogelijk maken.

- Toleranties: Haalbare toleranties zijn afhankelijk van het AM-proces, de machinekalibratie, het materiaal en de onderdeel grootte. Hoewel AM verbetert, komt het mogelijk niet altijd overeen met de ultrahoge precisie van traditionele bewerking voor keramiek zonder nabewerking. Ontwerpers moeten kritische toleranties specificeren en haalbare limieten bespreken met de AM-serviceprovider. 3Dcarbide merkt onderdeel toleranties op van <0,1 mm tot <0,2 mm, afhankelijk van de specifieke procesvariant (Bron: 3Dcarbide).

- Stressconcentraties: Scherpe interne hoeken kunnen fungeren als spanningsconcentratoren, wat mogelijk kan leiden tot scheurvorming in brosse keramiek zoals SiC. Het opnemen van afrondingen en radii in hoeken kan de mechanische integriteit van het onderdeel aanzienlijk verbeteren.

- Onderdeel oriëntatie: De oriëntatie van het onderdeel tijdens het bouwproces kan de mechanische eigenschappen (vanwege anisotropie in sommige AM-processen), de oppervlakteafwerking op verschillende vlakken en de behoefte aan ondersteunende structuren beïnvloeden. Het optimaliseren van de bouworiëntatie is een belangrijke stap in de printvoorbereiding.

- Materiaalspecifieke beperkingen: Verschillende SiC-kwaliteiten (bijv. RBSC vs. SSiC) hebben verschillende verwerkingsvereisten en uiteindelijke eigenschappen. Als een onderdeel bijvoorbeeld met silicium moet worden geïnfiltreerd (RBSC), moet het ontwerp ervoor zorgen dat silicium alle poreuze gebieden kan bereiken.

Optimalisatiestrategieën:

- Lichtgewicht maken: Gebruik roosterstructuren of topologie optimalisatie om het materiaalgebruik en het onderdeel gewicht te verminderen zonder de structurele integriteit in gevaar te brengen. Dit is vooral waardevol voor ruimtevaart- en automobieltoepassingen.

- Functionele integratie: Combineer meerdere onderdelen tot één complex onderdeel om de assemblage te verminderen en de betrouwbaarheid te verbeteren.

- Ontwerp voor Additive Manufacturing (DfAM): Dit is een holistische benadering waarbij ingenieurs onderdelen specifiek ontwerpen door gebruik te maken van de sterke punten van AM-technologie vanaf het begin, in plaats van simpelweg ontwerpen aan te passen die bedoeld zijn voor conventionele productie.

Door nauw samen te werken met ervaren SiC AM-leveranciers zoals Sicarb Tech, kunnen bedrijven ervoor zorgen dat hun ontwerpen zijn geoptimaliseerd voor succesvolle additieve productie. Het team van SicSino, ondersteund door de technologische bekwaamheid van de Chinese Academy of Sciences, biedt uitgebreide ondersteuning bij het aanpassen, inclusief materiaalselectie, procesoptimalisatie, ontwerpbegeleiding en meet- en evaluatietechnologieën. Deze geïntegreerde aanpak helpt klanten om hogere kwaliteit, kosteneffectieve siliciumcarbide onderdelen op maat.

Uitdagingen overwinnen in SiC Additive Manufacturing

Scherpe/hoekige: Additieve fabricagemachines voor siliciumcarbide bieden een transformatief potentieel, maar de technologie is niet zonder uitdagingen. Siliciumcarbide zelf is een inherent moeilijk te verwerken materiaal vanwege de hoge hardheid, het hoge smeltpunt, de sterke covalente binding en de brosheid. Deze materiaalkenmerken vertalen zich in specifieke obstakels die moeten worden aangepakt in de AM-workflow.

- Volledige verdichting bereiken: Het verkrijgen van volledig dichte SiC-onderdelen (die de theoretische dichtheid van 100% benaderen) is cruciaal voor optimale mechanische sterkte, thermische geleidbaarheid en hermeticiteit. De lage zelfdiffusiviteit en het hoge smeltpunt (ongeveer 2730 °C) van SiC maken het echter moeilijk om tot volledige dichtheid te sinteren zonder extreem hoge temperaturen of het gebruik van sinterhulpmiddelen. Achtergebleven porositeit kan fungeren als spanningsconcentrator en de materiaaleigenschappen aantasten.

- Beperking: Optimalisatie van poedereigenschappen (deeltjesgrootte, zuiverheid), gebruik van effectieve sinterhulpmiddelen (bijv. boor, koolstof, yttria, alumina), geavanceerde sintertechnieken (bijv. Spark Plasma Sintering (SPS), microgolfsinteren, drukondersteund sinteren) en post-infiltratieprocessen (zoals Liquid Silicon Infiltration voor RBSC) worden toegepast. GGS Ceramic benadrukt dat de sterke Si-C-bindingen extreme temperaturen vereisen voor verdichting, wat leidt tot uitdagingen zoals korrelgroei en achtergebleven porositeit (Bron: GGS Ceramic).

- Broosheid en breuktaaiheid: SiC is een brosse keramiek met een relatief lage breuktaaiheid. Dit betekent dat het vatbaar is voor scheuren onder trekspanning of impact, vooral als er defecten (zoals poriën of insluitsels) aanwezig zijn. Deze brosheid kan ook uitdagingen opleveren tijdens de nabewerking, zoals het verwijderen van steunen of het bewerken.

- Beperking: Zorgvuldig ontwerp om spanningsconcentraties te minimaliseren (bijv. met behulp van afrondingen), het beheersen van de microstructuur tijdens het sinteren om korrelgroei te beperken, het opnemen van taaiheidsmechanismen (bijv. het creëren van SiC-matrixcomposieten met vezels of whiskers, hoewel dit de complexiteit van AM vergroot), en zorgvuldige hantering en nabewerking zijn essentieel. GGS Ceramic vermeldt dat het toevoegen van fasen of coatings de breukweerstand kan verbeteren (Bron: GGS Ceramic).

- Bewerkingscomplexiteit van groene en gesinterde onderdelen: Hoewel AM de behoefte aan uitgebreide bewerking vermindert, kunnen sommige features of nauwe toleranties nog steeds nabewerking vereisen. Groene SiC-onderdelen (vóór het sinteren) zijn fragiel en gesinterd SiC is extreem hard, waardoor diamantgereedschap en gespecialiseerde bewerkingstechnieken nodig zijn, wat kostbaar en tijdrovend kan zijn.

- Beperking: Onderdelen zo veel mogelijk als net-shape ontwerpen om nabewerking te minimaliseren. Als bewerking onvermijdelijk is, moet deze in de ontwerpfase worden gepland (bijv. extra materiaal achterlaten). Laserondersteunde bewerking en andere geavanceerde technieken worden onderzocht voor harde keramiek.

- Beheersing van microstructuur en zuiverheid: De uiteindelijke microstructuur (korrelgrootte, porositeit, faseverdeling) en zuiverheid van het AM SiC-onderdeel beïnvloeden de eigenschappen aanzienlijk. Ongewenste fasen of onzuiverheden die worden geïntroduceerd door bindmiddelen, sinterhulpmiddelen of het AM-proces zelf kunnen schadelijk zijn.

- Beperking: Strikte controle over de kwaliteit van de grondstoffen, de samenstelling van het bindmiddel, de ontbindingsprocessen (om een volledige verwijdering van het bindmiddel zonder verontreiniging te garanderen) en de sinteratmosferen. GGS Ceramic merkt de uitdaging op om onzuiverheden te beheersen en de noodzaak van microstructuurbeheersing om taaiheid en hardheid in evenwicht te brengen (Bron: GGS Ceramic).

- Thermische spanning en scheuren tijdens de verwerking: De hoge temperaturen die betrokken zijn bij het sinteren en koelen kunnen thermische spanningen veroorzaken, vooral in onderdelen met complexe geometrieën of variërende diktes, wat mogelijk kan leiden tot kromtrekken of scheuren. De relatief hoge thermische uitzettingscoëfficiënt van SiC (in vergelijking met sommige andere keramiek) kan dit verergeren.

- Beperking: Zorgvuldige controle van de verwarmings- en koelsnelheden tijdens het sinteren, ontwerpen voor uniforme wanddiktes en mogelijk het gebruik van simulatietools om thermische spanningen te voorspellen en te verminderen.

- Kosten en schaalbaarheid: Hoewel AM kosteneffectief kan zijn voor complexe onderdelen in kleine volumes, kunnen de gespecialiseerde apparatuur, de SiC-poeders met hoge

- Beperking: Continue verbetering van de snelheid en efficiëntie van AM-machines, ontwikkeling van goedkopere SiC-poeders die geschikt zijn voor AM, en optimalisatie van de nabewerkingsstappen. SmarTech Analysis, zoals gerapporteerd door Digital Engineering 247, merkt op dat SiC-poeder relatief betaalbaar is in vergelijking met andere geavanceerde keramieken, wat een interessante waardepropositie biedt voor AM, hoewel de totale markt voor SiC-materiaal in AM naar verwachting relatief klein zal blijven op de korte termijn (Bron: Digital Engineering 247).

- Reproduceerbaarheid en kwaliteitscontrole: Het waarborgen van consistente onderdeelkwaliteit en -eigenschappen van build tot build en machine tot machine is cruciaal voor industriële acceptatie. Dit vereist robuuste procescontrole, in-situ monitoringmogelijkheden en gestandaardiseerde testprocedures voor AM SiC-onderdelen.

- Beperking: Implementatie van rigoureuze kwaliteitsmanagementsystemen, ontwikkeling van in-proces monitoringtools (bijv. thermische beeldvorming, laag-voor-laag beeldvorming) en uitgebreide post-build karakterisering (dichtheid, mechanische tests, NDT).

Sicarb Tech begrijpt deze uitdagingen uitstekend. Door onze positie in de stad Weifang, China's SiC-productiehub, en onze nauwe banden met de Chinese Academy of Sciences te benutten, hebben we robuuste processen en expertise ontwikkeld om deze problemen te verminderen. We assisteren onze klanten van materiaalselectie tot de uiteindelijke evaluatie van componenten, zodat de SiC-componenten op maat voldoen aan de veeleisende specificaties van hun toepassingen. Onze focus op technologieoverdracht en procesoptimalisatie stelt ons in staat hoogwaardige, kostenefficiënte oplossingen te bieden.

De juiste SiC Additive Manufacturing Partner en apparatuur kiezen

Het selecteren van de juiste partner of investeren in de juiste Siliciumcarbide Additive Manufacturing Machine is een cruciale beslissing voor bedrijven die deze geavanceerde technologie willen benutten. De keuze zal de kwaliteit van SiC-componenten op maat, de ontwikkelingstijdlijnen en de totale projectkosten aanzienlijk beïnvloeden. Of u nu op zoek bent naar een serviceprovider voor SiC-onderdelen in de groothandel of interne SiC AM-technologie adoptie overweegt, er moeten verschillende factoren zorgvuldig worden geëvalueerd.

Belangrijke overwegingen bij het kiezen van een SiC AM-serviceprovider:

- Technische expertise en ervaring: Heeft de leverancier een bewezen staat van dienst met SiC en andere technische keramieken? Beoordeel hun begrip van SiC-materiaalwetenschap, de complexiteit van het AM-proces en de vereisten voor nabewerking. Zoek naar casestudies of voorbeelden van vergelijkbare projecten die ze hebben voltooid.

- Aanbod van SiC-materialen: Een goede leverancier moet verschillende SiC-kwaliteiten aanbieden (bijv. RBSC, SSiC) en in staat zijn deze effectief te verwerken met behulp van AM. Ze moeten ook kunnen adviseren over het beste materiaal voor de thermische, mechanische en chemische bestendigheidseisen van uw specifieke toepassing.

- Beschikbare AM-technologieën: Verschillende AM-technologieën (Binder Jetting, SLA, enz.) zijn geschikt voor verschillende soorten onderdelen en vereisten. Een leverancier met toegang tot meerdere technologieën kan flexibelere en geoptimaliseerde oplossingen bieden.

- Ondersteuning voor Design for Additive Manufacturing (DfAM): De ideale partner biedt DfAM-expertise en helpt u uw ontwerpen voor AM te optimaliseren om de prestaties te maximaliseren, de kosten te verlagen en de maakbaarheid te waarborgen. Dit omvat advies over feature-afmetingen, wanddiktes, ondersteuningsstructuren en krimpcompensatie.

- Nabewerkingsmogelijkheden: Sinteren, infiltratie, slijpen, lappen en polijsten zijn vaak essentiële nabewerkingsstappen voor SiC AM-onderdelen. Zorg ervoor dat de leverancier deze mogelijkheden intern of via vertrouwde partners heeft om de vereiste toleranties, oppervlakteafwerking en materiaaleigenschappen te bereiken.

- Kwaliteitscontrole en certificering: Welke kwaliteitsmanagementsystemen (bijv. ISO 9001) heeft de leverancier geïmplementeerd? Informeer naar hun procedures voor materiaaltesten, procesmonitoring en eindonderdeelinspectie en -karakterisering (bijv. dichtheidsmeting, maatnauwkeurigheid, mechanische tests).

- Schaalbaarheid en doorlooptijden: Kan de leverancier uw vereiste productievolumes aan, van prototypes tot kleine of middelgrote serieproductie? Bespreek hun typische doorlooptijden en capaciteit.

- Kosteneffectiviteit: Hoewel kosten een factor zijn, mogen ze niet de enige bepalende factor zijn. Evalueer de algehele waardepropositie, rekening houdend met expertise, kwaliteit, betrouwbaarheid en ondersteuning. Vraag gedetailleerde offertes aan waarin de materiaal-, print- en nabewerkingskosten worden uitgesplitst.

- Locatie en logistiek: Voor sommige projecten kunnen nabijheid en gemakkelijke logistiek belangrijke factoren zijn.

Voor bedrijven die interne SiC AM-apparatuur overwegen, zijn er nog andere factoren:

- Machinekosten en doorvoer: De initiële investering in SiC AM-machines kan aanzienlijk zijn. Evalueer de aankoopprijs van de machine, de operationele kosten (materialen, energie, onderhoud) en de productiesnelheid of doorvoer.

- Gebruiksgemak en training: Overweeg de complexiteit van het bedienen van de machine en het niveau van training dat vereist is voor personeel.

- Materiaalcompatibiliteit: Zorg ervoor dat de machine compatibel is met de specifieke SiC-poeders of -slurries die u wilt gebruiken. Sommige machines zijn mogelijk geoptimaliseerd voor gepatenteerde materialen.

- Leveranciersondersteuning en -onderhoud: Beoordeel de reputatie van de fabrikant van de apparatuur op het gebied van klantenondersteuning, service en beschikbaarheid van reserveonderdelen.

Waarom Sicarb Tech uw vertrouwde partner is:

Gelegen in Weifang City, het hart van de Chinese siliciumcarbide-industrie, Sicarb Tech onderscheidt zich als een vooraanstaande partner voor aangepaste siliciumcarbideproducten. Onze diepe wortels in de regio, gecombineerd met onze rol in het bevorderen van SiC-productietechnologie sinds 2015, geven ons een ongeëvenaard inzicht en toegang tot een robuuste toeleveringsketen.

- Sterke steun: Als onderdeel van het Chinese Academy of Sciences (Weifang) Innovation Park en in nauwe samenwerking met het National Technology Transfer Center van de Chinese Academy of Sciences, benut SicSino de formidabele wetenschappelijke en technologische mogelijkheden en de talentenpool van de Chinese Academy of Sciences. Dit zorgt ervoor dat onze klanten profiteren van geavanceerde materiaalkunde en procesinnovaties.

- Uitgebreide expertise: We beschikken over een nationaal topteam van professionals dat gespecialiseerd is in de productie op maat van SiC-producten. Onze expertise omvat materiaalwetenschap, procesontwikkeling, ontwerpoptimalisatie, meet- en evaluatietechnologieën, en bestrijkt de hele reis van grondstoffen tot afgewerkte hoogwaardige keramische onderdelen vereisen.

- Maatwerk en kwaliteit: We blinken uit in het voldoen aan uiteenlopende maatwerkbehoeften en bieden hoogwaardigere, kostenefficiëntere op maat gemaakte siliciumcarbide onderdelen uit China. Onze steun heeft meer dan 10 lokale bedrijven geholpen technologische vooruitgang te boeken.

- Technologieoverdracht en turnkey-projecten: Naast de levering van componenten zet SicSino zich in om wereldwijde partners te ondersteunen. Als u uw eigen gespecialiseerde SiC-productenfabriek wilt opzetten, bieden wij uitgebreide technologieoverdracht voor professionele SiC-productie. Dit omvat een volledig scala aan turnkey-projectdiensten: fabrieksontwerp, aanschaf van gespecialiseerde apparatuur, installatie en inbedrijfstelling en proefproductie, waardoor een betrouwbare en effectieve investering wordt gegarandeerd.

Het kiezen van de juiste partner is van cruciaal belang. Met Sicarb Tech krijgt u meer dan een leverancier; u krijgt een medewerker die zich inzet voor uw succes in de veeleisende wereld van technisch keramiek.

| Evaluatie Criterium | Belang voor serviceprovider | Belang voor interne apparatuur | SicSino Kracht |

|---|---|---|---|

| Technische expertise (SiC AM) | Zeer hoog | Zeer hoog (voor operationeel team) | Diepgaande expertise via de Chinese Academy of Sciences, uitgebreide ervaring in SiC-productietechnologieën. |

| Materiaalaanbod en -begeleiding | Zeer hoog | Hoog | Toegang tot diverse SiC-kwaliteiten uit Weifang-hub, mogelijkheden voor materiaalontwikkeling. |

| DfAM-ondersteuning | Zeer hoog | Hoog (voor ontwerpteam) | Geïntegreerde ontwerpondersteuning als onderdeel van maatwerkdiensten. |

| Nabewerkingsmogelijkheden | Zeer hoog | Hoog (intern of uitbesteed) | Uitgebreid begrip van afwerkingsvereisten voor SiC-onderdelen. |

| Kwaliteitscontrole | Zeer hoog | Zeer hoog | Rigoureuze kwaliteitsborging, meet- en evaluatietechnologieën. |

| Kosten en doorlooptijd | Hoog | Hoog | Kostenefficiënte oplossingen uit China's SiC-hub, geoptimaliseerde processen voor efficiëntie. |

| Overdracht van technologie | N.v.t. | N.v.t. (tenzij gekocht bij een technologieleverancier) | Uniek aanbod voor klanten die hun eigen SiC-productielijnen willen opzetten (turnkey-projecten). |

| Betrouwbaarheid van leveranciers | Zeer hoog | Zeer hoog | Ondersteund door een nationaal innovatiepark en de Chinese Academy of Sciences, wat zorgt voor betrouwbare levering en technologische ondersteuning. |

Deze tabel helpt de cruciale factoren te illustreren en hoe een partner als SicSino deze kan aanpakken, of u nu onderdelen aanschaft of diepere technologische samenwerkingen onderzoekt.

Zoals gebakken of zoals gesinterde oppervlakken:

V1: Wat zijn de belangrijkste voordelen van het gebruik van additive manufacturing voor siliciumcarbide-componenten ten opzichte van traditionele methoden? A1: De belangrijkste voordelen van SiC additive manufacturing omvatten ongeëvenaarde ontwerpvrijheid voor het creëren van complexe geometrieën (zoals interne kanalen of roosterstructuren), snelle prototyping die de doorlooptijden van de ontwikkeling aanzienlijk verkort, en kosteneffectiviteit voor kleine tot middelgrote batches en sterk aangepaste onderdelen vanwege de eliminatie van tooling. Bovendien bevordert AM de efficiëntie van materialen door afval te verminderen, maakt het onderdeelconsolidatie mogelijk (waardoor montagebehoeften worden verminderd) en kan het de productie van hoogwaardige keramische onderdelen vereisen met verbeterde functionaliteiten mogelijk maken. Dit is een aanzienlijke verbetering ten opzichte van traditionele methoden die vaak worstelen met complexe SiC-ontwerpen en lange, dure bewerkingsprocessen met zich meebrengen.

V2: Wat zijn de meest voorkomende SiC-materialen die worden gebruikt in additive manufacturing, en hoe verschillen ze? A2: Verschillende soorten siliciumcarbide worden gebruikt of ontwikkeld voor AM. Belangrijkste voorbeelden zijn: * Reactiegebonden siliciumcarbide (RBSC of SiSiC): Geproduceerd door een poreuze SiC-preform (vaak gemaakt via binder jetting) te infiltreren met gesmolten silicium. Het biedt een goede slijtvastheid en thermische geleidbaarheid met bijna geen krimp tijdens infiltratie, maar heeft een temperatuurgrens vanwege vrij silicium (rond 1350−1400°C). * Gesinterd siliciumcarbide (SSiC): Verdicht puur door sinteren bij hoge temperaturen, vaak met hulpmiddelen. SSiC beschikt over uitstekende sterkte bij hoge temperaturen (boven 1600°C) en superieure chemische bestendigheid vanwege de afwezigheid van vrij silicium. Het bereiken van een hoge dichtheid kan uitdagender zijn. * Alfa (α-SiC) en Beta (β-SiC) poeders: Dit zijn polymorfen van SiC. α-SiC is over het algemeen stabieler bij hoge temperaturen, terwijl β-SiC soms een betere sinterbaarheid kan bieden. De keuze hangt af van de specifieke eisen van de toepassing voor temperatuurbestendigheid, mechanische sterkte, thermische eigenschappen en chemische inertheid. Sicarb Tech kan helpen bij het selecteren of ontwikkelen van de optimale SiC-formulering voor uw SiC-componenten op maat.

V3: Wat zijn de typische toleranties en oppervlakteafwerkingen die kunnen worden bereikt met SiC additive manufacturing? A3: De haalbare toleranties en oppervlakteafwerkingen in SiC AM-technologie variëren aanzienlijk, afhankelijk van het specifieke AM-proces (bijv. binder jetting, SLA), de gebruikte machine, de deeltjesgrootte van het SiC-poeder en de nabewerkingsstappen. * Toleranties: De toleranties in de as-printed toestand kunnen variëren van ±0,1 mm tot ±0,5 mm of een percentage van de afmeting (bijv. ±0,2%). Strakkere toleranties, vergelijkbaar met traditionele keramische bewerking (bijv. tot op micronniveau), kunnen worden bereikt door middel van nabewerkingsstappen zoals slijpen, lappen of diamantbewerking. * Oppervlakteafwerking (Ra): As-printed oppervlakken kunnen variëren van relatief ruw (bijv. Ra 5−25 µm voor poederbedsystemen) tot gladder (Ra 1−5 µm voor vatpolymerisatiesystemen). Sterk gepolijste oppervlakken (Ra<0,1 µm) voor toepassingen zoals spiegels of afdichtingen vereisen uitgebreide nabewerking. Het is cruciaal om uw specifieke dimensionale en oppervlakteafwerkingseisen te bespreken met uw SiC AM-provider, zoals SicSino, om te begrijpen wat haalbaar is en welke nabewerking nodig zal zijn.

V4: Hoe ondersteunt Sicarb Tech bedrijven die op zoek zijn naar het implementeren van aangepaste SiC-componenten via geavanceerde productie, mogelijk inclusief principes van additieve productie? A4: Sicarb Tech, die zijn basis heeft in Weifang, de hub van China's SiC-industrie, en zijn sterke band met de Chinese Academy of Sciences, biedt uitgebreide ondersteuning. Hoewel de directe productie van SiC AM-machines niet onze primaire focus is, is onze expertise in aangepaste siliciumcarbideproducten zeer relevant. Wij bieden: * Materiaalkennis: Begeleiding bij optimale SiC-kwaliteiten en -samenstellingen voor veeleisende toepassingen, inclusief toepassingen die kunnen profiteren van de ontwerpvrijheid van AM. * Maatwerk ontwerp en productie: We helpen bij het ontwerpen en produceren van complexe SiC-componenten, waarbij we gebruik Overdracht van technologie: Voor bedrijven die hun eigen SiC-productiecapaciteit willen opbouwen, biedt SicSino kant-en-klare projectoplossingen, waaronder fabrieksontwerp, aanschaf van apparatuur (waarbij AM-gerelateerde technologieën kunnen worden betrokken indien haalbaar), installatie en training. Dit stelt klanten in staat om te beschikken over de modernste SiC-productietechnologie. * Leveringsketen & Kwaliteitsborging: We zorgen voor een betrouwbare levering van hoogwaardige SiC-materialen en -componenten, ondersteund door robuuste kwaliteitscontrole en de technologische kracht van de Chinese Academy of Sciences. Ons doel is om klanten te voorzien van hogere kwaliteit, kosteneffectieve op maat gemaakte siliciumcarbide onderdelen en om de technologische vooruitgang in de SiC-productie te bevorderen.

Conclusie: De toekomst omarmen met SiC Additive Manufacturing

De opkomst van Additieve fabricagemachines voor siliciumcarbide vertegenwoordigt een cruciale ontwikkeling voor industrieën die afhankelijk zijn van hoogwaardige materialen. Deze technologie bevrijdt ingenieurs van de beperkingen van traditionele productie, waardoor de weg wordt vrijgemaakt voor innovatieve ontwerpen, versnelde productontwikkeling en de creatie van SiC-componenten op maat met superieure functionaliteit. Van lucht- en ruimtevaart en defensie tot energie, halfgeleiders en chemische verwerking, de mogelijkheid om SiC-onderdelen met complexe geometrieën, interne kenmerken en op maat gemaakte eigenschappen in 3D te printen, is een game-changer.

Hoewel uitdagingen op het gebied van materiaalverwerking, verdichting en kostenoptimalisatie blijven bestaan, worden deze obstakels snel aangepakt door voortdurende ontwikkelingen in SiC AM-technologie, materiaalkunde en machinecapaciteiten. De voordelen – ontwerp vrijheid, rapid prototyping, minder afval en het potentieel voor on-demand productie van ingewikkelde technisch keramiek – zijn te aantrekkelijk om te negeren.

Voor inkoopmanagers, ingenieurs en OEM's kan het begrijpen en strategisch toepassen van SiC additive manufacturing een aanzienlijk concurrentievoordeel opleveren. Samenwerking met deskundige en ervaren leveranciers is essentieel om dit evoluerende landschap te navigeren. Sicarb Tech, met zijn diepgaande expertise geworteld in Weifang City – het SiC-hartland van China – en zijn sterke steun van de Chinese Academie van Wetenschappen, is uitzonderlijk goed gepositioneerd om uw reis te ondersteunen. Of u nu complexe op maat gemaakte siliciumcarbide onderdelen nodig heeft of uw eigen geavanceerde SiC-productiecapaciteit wilt opbouwen via technologieoverdracht, SicSino biedt een betrouwbare, hoogwaardige en technologisch geavanceerde route. Door innovaties zoals SiC additive manufacturing te omarmen, kunnen industrieën nieuwe niveaus van prestaties, efficiëntie en vindingrijkheid ontsluiten in de meest veeleisende toepassingen ter wereld.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.