Geïntegreerde machines voor het snijden en dunnen van siliciumcarbide wafers voor metallisatie aan de achterkant en het opdelen van kleine chips

Haalbare toleranties en maatnauwkeurigheid:

Productoverzicht en relevantie voor de markt in 2025

Machines voor geïntegreerd wafer snijden en dunner maken, speciaal ontworpen voor siliciumcarbide (SiC), maken precisie back-end-of-line (BEOL)-voorbereiding mogelijk—backgrinding, spanningsvermindering, polijsten en dicing met lage chips—zodat wafers klaar zijn voor metallisatie aan de achterkant, prestaties van dunheid-afhankelijke apparaten en die-singulatie met hoge opbrengst. Voor het versnellende vermogenselektronica-ecosysteem van Pakistan dat batterij-energieopslagsystemen (BESS) PCS, MV-omvormers en industriële aandrijvingen levert, verkorten deze tools de time-to-market, verhogen ze de opbrengst van apparaten en ondersteunen ze lokalisatiedoelen.

De hardheid en broosheid van SiC (Mohs ~9,5) maken mechanische verwerking uitdagend. Onjuist dunner maken en dicing veroorzaken microcracks en afbrokkeling die de doorslagspanning verminderen, lekkage verhogen en de betrouwbaarheid van de module verlagen—vooral bij een omgevingstemperatuur van 45–50°C, stof en trillingen die vaak voorkomen in de textiel-, cement- en staal faciliteiten van Pakistan. Een geïntegreerde lijn met adaptief slijpen/polijsten, spanningsverlagende chemieën, stealth/laser scribe en dicing met mes of hybride houdt de randintegriteit hoog en de deeltjesverontreiniging laag, waardoor die geschikt zijn voor Ag-sinter-aanhechting en keramische substraten met hoge thermische geleidbaarheid (Si3N4/AlN).

In 2025, nu Pakistan zich richt op 3–5 GWh aan nieuwe energieopslag en diepere industriële elektrificatie, verhoogt lokale toegang tot SiC-wafervoorbereiding en -singulatie de leveringsweerbaarheid, vermindert de importlevertijden en sluit het aan bij initiatieven voor technologieoverdracht—directe impact op PCS-efficiëntie, vermogensdichtheid en MTBF.

Technische specificaties en geavanceerde functies

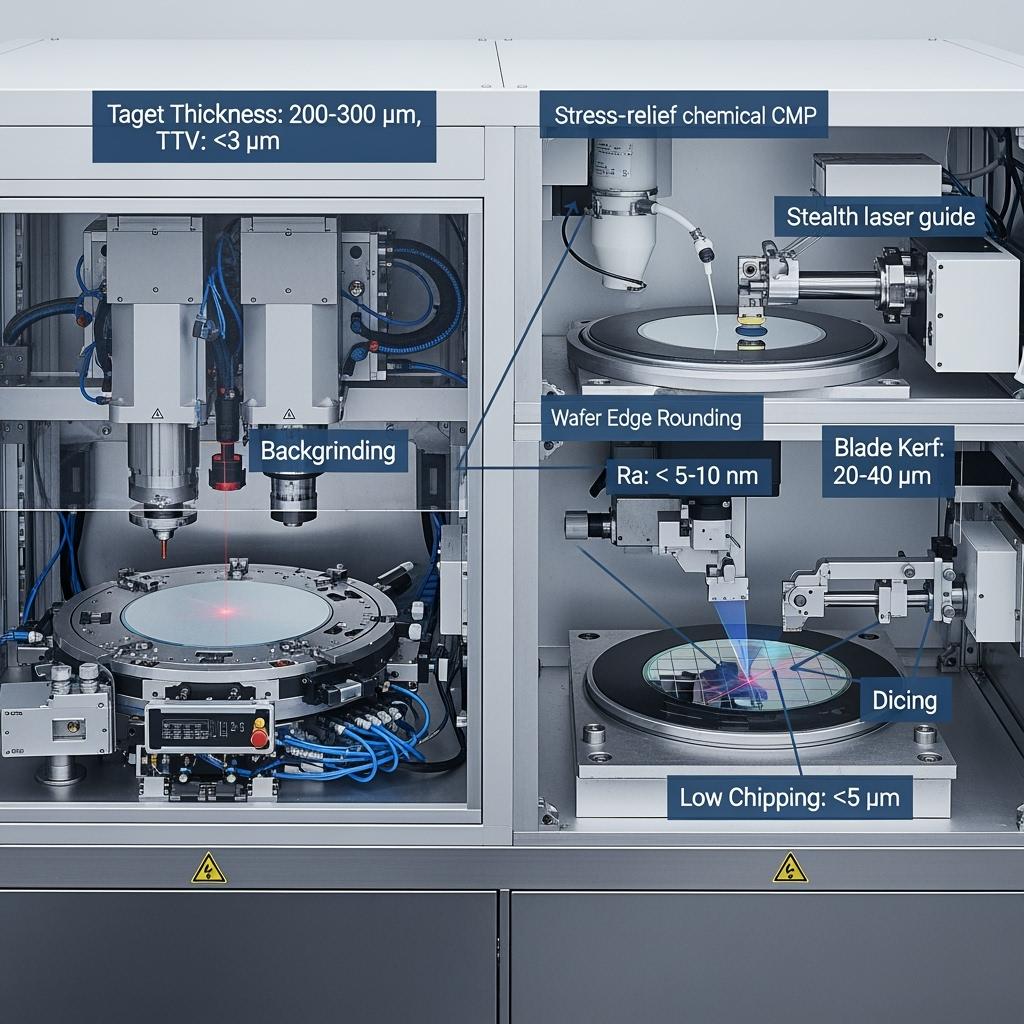

- Verdunning en vlakheid

- Backgrind-diktebereik: tot 150–350 µm typisch voor 150/200 mm wafers; geavanceerde dragers voor ultradunne doelen

- Totale diktevariatie (TTV): ≤±3–5 µm (na polijsten); controle over wafer-bow/warp via temperatuur-gestabiliseerde spanklauwen

- Oppervlakte ruwheid: na CMP/polijsten Ra ≤ 5–10 nm om de hechting van metaal aan de achterkant en thermisch contact te optimaliseren

- Randintegriteit en schadebeheersing

- Spanningsverlagingsprocessen: fijn slijpen + CMP met gepatenteerde slurries om schade onder het oppervlak (SSD) te verwijderen

- Randafgeronding en afschuining polijsten om scheurvorming tijdens singulatie en modulemontage te onderdrukken

- Dicing flexibiliteit

- Stealth laser scribing (infrarood) om oppervlakteschade te verminderen, gevolgd door mes- of stealth-only scheiding

- Mesdicing met ultradunne messen (20–40 µm kerf), geoptimaliseerde aanvoersnelheden en koelmiddeltoevoer

- Typische afbrokkeling: ≤3–5 µm op de boven-/onderranden; lage deeltjesgeneratie met actieve was/droog

- Metrologie en SPC

- In-line dikte, TTV en bow-mapping; optische randinspectie; afbrokkelingsmeting met geautomatiseerde beeldanalyse

- Deeltjestellers en reinheidscontroles na het dicing die compatibel zijn met de vereisten voor metaalhechting aan de achterkant

- Automatisering en verontreinigingscontrole

- FOUP/SMIF-behandeling; ISO 5–7 schone zones; HEPA-downflow; DI-waterterugwinning en -filtratie

- SECS/GEM, OPC-UA-connectiviteit; recept/versiebeheer en lot-genealogie

- Veiligheid en EHS

- Laserklasse veiligheidsvergrendelingen; koelmiddel/chemische bewaking; noodstops; ergonomische onderhoudstoegang

Vergelijkend overzicht: Geïntegreerde SiC-verdunning/dicing versus conventionele siliciumlijnen

| Criterium | Geïntegreerde SiC-wafer snij- en verdunningsmachines | Conventionele siliciumgerichte tools |

|---|---|---|

| Randafbrokkeling op SiC | ≤3–5 µm met stealth + geoptimaliseerd mes | >10 µm typisch; hoger scheurrisico |

| Verwijdering van schade onder het oppervlak | Toegewijde SiC spanningsvermindering en CMP | Beperkt; hogere SSD blijft |

| TTV en bow-controle | Strakke controle met temperatuur-gestabiliseerde spanklauwen | Minder effectief voor hard, broos SiC |

| Voorbereiding voor metallisatie aan de achterkant | Ra ≤ 5–10 nm; schone oppervlaktechemie | Vaak is extra nabewerking vereist |

| Impact op opbrengst en betrouwbaarheid | Hogere die-opbrengst; betere BV en lekkage | Verhoogde uitval en veldrisico |

Belangrijkste voordelen en bewezen resultaten met citaat van experts

- Hogere opbrengst en betrouwbaarheid van apparaten: verdunning met lage SSD en dicing met lage chips behouden driftgebieden en integriteit van de beëindiging, waardoor de doorslagspannings (BV)-verdelingen worden aangescherpt en de lekkage wordt verlaagd.

- Gereedheid voor metaalprocessen aan de achterkant: gecontroleerde ruwheid en schone oppervlakken verbeteren de metaalhechting en de consistentie van het thermische pad, ter ondersteuning van Ag-sinter-aanhechting en hoge MTBF.

- Lokalisatie en snelheid: wafervoorbereiding in het land vermindert logistiek risico, ondersteunt snelle engineeringwisselingen en sluit aan bij de doelstellingen van Pakistan op het gebied van industriële upgrading.

Deskundig perspectief:

“SiC’s mechanical hardness and brittleness demand specialized thinning and dicing strategies; controlling sub-surface damage and edge chipping is critical for high-voltage device yield and reliability.” — IEEE Transactions on Electron Devices, SiC back-end processing insights (https://ieeexplore.ieee.org)

Praktijktoepassingen en meetbare succesverhalen

- 150 mm MOSFET-lijn voor 1200 V-apparaten: overgang naar stealth scribe + mesdicing met geoptimaliseerde CMP verminderde de gemiddelde randafbrokkeling van ~9 µm tot ~3 µm en verlaagde de lekkagegerelateerde testuitval met ~35%. De PCS-efficiëntie in Punjab-implementaties verbeterde met ~0,4–0,6% als gevolg van strakkere apparaatverdelingen.

- 1700 V JBS-diodes voor industriële aandrijvingen: TTV aangescherpt tot ±3 µm en achterkant Ra ~7 nm verbeterde de metaalhechting aan de achterkant; de veldretourpercentage voor lekkagegerelateerde storingen daalde met >30% in de textielfabrieken van Sindh.

- 200 mm pilot-gereedheid: geïntegreerde lijn aangepast voor 200 mm dragers en spanklauwkoeling stabiliseerde bow/warp, waardoor initiële waferdemo's voor MV-omvormerapparaten mogelijk werden met consistente BV-uniformiteit en een verminderde bin-spreiding met ~45%.

Overwegingen voor selectie en onderhoud

- Ontwerp van procesrecepten

- Kies een meerstaps slijping (grof → fijn) gevolgd door CMP om SSD te minimaliseren; valideer met dwarsdoorsnede en micro-Raman/PL waar van toepassing.

- Stel het type mes, de aanvoersnelheid en de koelmiddelchemie in; als u stealth gebruikt, optimaliseer dan de scribe-diepte ten opzichte van de straatbreedte en de waferdikte.

- Metrologie en SPC

- Volg TTV, Ra, afbrokkelingshistogrammen en deeltjestellingen per partij; implementeer controlelimieten met geautomatiseerde alarmen.

- Inspecteer randen via optiek met hoge resolutie; correleer afbrokkeling met apparaatlekkage/BV-spreiding voor feedback.

- Beheer van verbruiksartikelen

- Onderhoud meslevenslogs, slurryfiltratie en DI-waterkwaliteit; plan reserveonderdelen voor lasers, optiek en spanklauwen.

- Reinheid en veiligheid

- Zorg voor robuuste reiniging/droging na het dicing; controleer residuen die de metallisatie aan de achterkant of het sinteren kunnen belemmeren.

- Houd u aan de veiligheidsvoorschriften voor lasers en de behandeling van chemicaliën; zorg voor operator training.

- Integratie met upstream/downstream

- Stem af op de oriëntatie van de epitaxie-vlakken, implantatie-/gloeischema's en metaalstacks aan de achterkant; zorg voor compatibiliteit van dragers en warpspecificaties.

Succesfactoren in de industrie en getuigenissen van klanten

- Nauwe samenwerking tussen de apparaat-, proces- en verpakkingsteams is essentieel—randintegriteit en TTV hebben direct invloed op de opbrengst van Ag-sinter-aanhechting en de thermische weerstand van de module.

- Gegevensgestuurde feedbacklussen (SPC naar elektrische test-KPI's) verminderen nabewerking en stabiliseren schema's.

Feedback van klanten:

“De geïntegreerde SiC-verdunnings- en stealth-dicinglijn halveerde onze lekkage-uitval en maakte de metaalhechting aan de achterkant consistent. Onze PCS-modules slaagden voor thermische en netwerktests bij de eerste run.” — Operations Manager, in Pakistan gevestigde apparaatfabriekpartner

Toekomstige innovaties en markttrends

- 200 mm SiC-gereedheid met geavanceerde slijpwielen, verbeterde spanklauwkoeling en AI-gestuurde receptafstemming

- Hybride lasertechnologieën (ultrasnelle femtoseconde) om microcracks verder te onderdrukken

- In-line randcraakdetectie via IR/ultrasoon voor 100% inspectie

- Lokalisatie in Pakistan: joint ventures om wafervoorbereidingscellen op te zetten met financiering van apparatuur, training van personeel en MES-integratie

Veelgestelde vragen en antwoorden van experts

- Waarom heeft stealth scribe + mes de voorkeur voor SiC?

Stealth verzwakt de wafer vooraf langs de dicingstraten, waardoor minder mechanische spanning mogelijk is tijdens de messeparatie—waardoor de afbrokkeling wordt teruggebracht tot ≤3–5 µm. - Welke TTV is acceptabel voor metallisatie aan de achterkant?

Voor de meeste 1200–1700 V-apparaten wordt TTV ≤±3–5 µm nagestreefd om een uniforme metaaldikte, goede vlakheid in de verpakking en voorspelbare thermische paden te garanderen. - Hoe beïnvloedt verdunning de betrouwbaarheid?

Verdunning met lage SSD vermindert microcracks die zich kunnen voortplanten tijdens thermische cycli, waardoor de BV-stabiliteit en lekkage worden verbeterd, vooral bij hoge omgevingstemperaturen. - Kunnen bestaande siliciumdicingtools SiC aan?

Niet betrouwbaar. SiC vereist op maat gemaakte messen, koelmiddeltoevoer, spanklauwtemperatuurregeling en vaak stealth/laser-ondersteuning om resultaten met lage chips te bereiken. - Welke reinheid is nodig vóór metaal aan de achterkant?

Lage deeltjestellingen, minimale residuen en Ra in het bereik van 5–10 nm zijn typisch; reinigings- en oppervlakteactiveringsstappen na het dicing worden aanbevolen.

Waarom deze oplossing werkt voor uw activiteiten

Voor de SiC-apparaatroadmap van Pakistan zijn robuuste waferverdunning en dicing met lage chips ononderhandelbaar. Geïntegreerde machines leveren gereedheid voor metallisatie aan de achterkant, strakke TTV en ongerepte randen—waardoor lekkage en BV-spreiding worden verminderd, de die-opbrengst wordt verhoogd en een betrouwbare Ag-sinter-modulemontage mogelijk wordt. De beloning is snellere certificering, hogere PCS-efficiëntie (≥98%), compacte verpakking en een lange levensduur in het veld in stoffige industriële omgevingen van 45–50°C.

Neem contact op met specialisten voor oplossingen op maat

Schaal uw SiC-back-end met Sicarb Tech:

- 10+ jaar expertise in SiC-productie

- Steun van de Chinese Academie van Wetenschappen voor proces- en metrologie-innovatie

- Aangepaste ontwikkeling voor R-SiC, SSiC, RBSiC, SiSiC-materialen en complete epi-to-module-stromen

- Technologieoverdracht en diensten voor fabrieksoprichting—inclusief apparatuurspecificaties, SOP's, training, SAT/FAT en MES-integratie—voor Pakistan

- Kant-en-klare oplossingen van epitaxie en implantatie tot wafervoorbereiding, metaal aan de achterkant, apparaattest en moduleverpakking

- Bewezen staat van dienst met 19+ ondernemingen die een hogere opbrengst, strakkere BV en een snellere time-to-market leveren

Vraag een gratis consult aan voor recepten voor verdunning/dicing, metrologieplannen en lokalisatie-roadmaps:

- Email: [email protected]

- Telefoon/WhatsApp: +86 133 6536 0038

Beveilig apparatuursleuven en procesoverdrachtvensters voor 2025–2026 om de opschaling te verminderen en de groeiende PCS- en MV-omvormerkansen van Pakistan te benutten.

Artikelmetadata

Laatst bijgewerkt: 2025-09-10

Volgende geplande update: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.