Epitaxiale wafers van siliciumcarbide op maat met dikte/dopingprofielen voor hoogspanningsapparaten met weinig defecten

Haalbare toleranties en maatnauwkeurigheid:

Productoverzicht en relevantie voor de markt in 2025

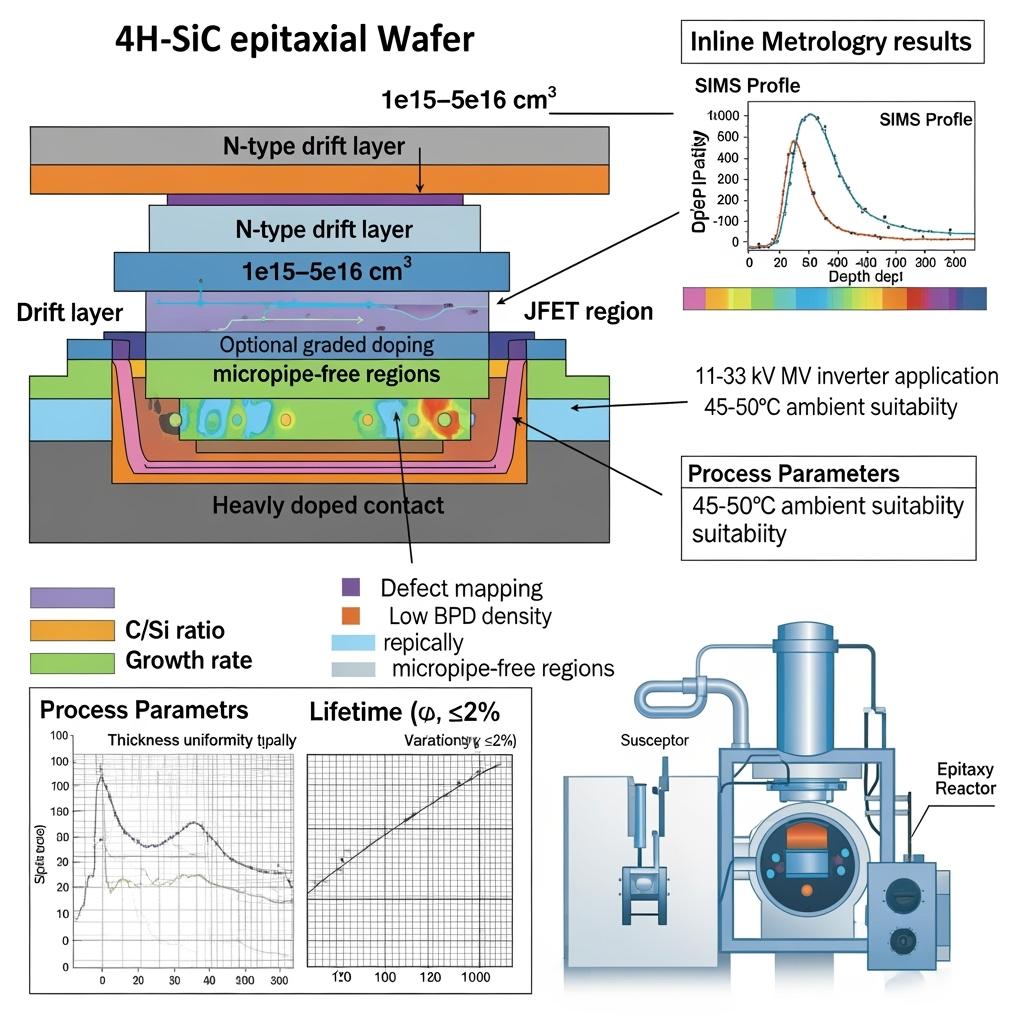

Aangepaste siliciumcarbide (SiC) epitaxiale wafers vormen de basis voor hoogspannings-, laagverlies- en zeer betrouwbare vermogenscomponenten die worden gebruikt in 11–33 kV netgekoppelde fotovoltaïsche omvormers en industriële aandrijvingen in de textiel-, cement- en staal sectoren. Op maat gemaakte epitaxiale dikte, doteringsconcentratie en profieltechniek (bijv. uniforme, gegradeerde of superjunction-achtige compensatiestructuren) bepalen direct de doorslagspanning, de aan-weerstand, de schakelprestaties en de langetermijnbetrouwbaarheid bij hoge omgevingstemperaturen (45–50°C). Epitaxie met lage defecten - het minimaliseren van basale vlakdislocaties (BPD), stapelfouten en micropipes - maakt stabiele werking bij -40°C tot +175°C mogelijk en ondersteunt systeemrendementen van ≥98,5% met tot 2× vermogensdichtheid.

In 2025 geeft de marktdynamiek de voorkeur aan gelokaliseerde, toepassingsspecifieke SiC-oplossingen om het aanbodrisico te verminderen en de implementatie te versnellen. Voor de groeiende middenspannings-PV-pijplijn van Pakistan (>5 GW verwacht over vijf jaar) biedt toegang tot aangepaste epitaxiale wafers met geverifieerde defectiviteit, uniformiteit en herhaalbaarheid componentfabrikanten en omvormer-OEM's de mogelijkheid om agressieve prestatie- en MTBF-doelen (200.000 uur) te halen. Epitaxiale procescontrole - inclusief zuiverheid van de precursor, koolstof/siliciumverhouding (C/Si), groeitemperatuur en in-situ monitoring - biedt precieze dotering van lage 1e15 cm⁻³ driftlagen tot zwaar gedoteerde source/drain-gebieden, waardoor componenten met een nominale waarde van 1200V–3300V mogelijk zijn die voldoen aan de MV-interconnectie-eisen.

Technische specificaties en geavanceerde functies

- Epitaxiale laadopties:

- Driftlaagdikte: typisch 6–20 µm voor 1200V–3300V componenten (aanpasbaar per ontwerp)

- Doteringsconcentratie: ~1e15–5e16 cm⁻³ met uniformiteit ≤±5% over de wafer; gegradeerde profielen beschikbaar

- Substraat: 4H-SiC, lage micropipe, lage defectsubstraten; off-axis snijhoeken afgestemd op step-flow groei

- Defectbeheer en levensduur:

- Lage dichtheid van basale vlakdislocaties om bipolaire degradatie in diodes te verminderen

- Conversiestrategieën voor BPD→threading edge dislocations tijdens de groei

- Carrier levensduurtechniek via groeichemie en nabehandelingen

- Uniformiteit en metrologie:

- Dikte-uniformiteit: ≤±2–3% over de wafer, geverifieerd via spectroscopische reflectometrie

- Doteringsverificatie: SIMS-diepteprofilering en bladweerstandmapping

- Oppervlaktemorfologie: AFM/optische inspectie voor stapelbundelingscontrole; epi-oppervlakte ruwheidsdoelen per componentknooppunt

- Procescontrole en traceerbaarheid:

- Receptcontrole voor drift-/compensatielagen, in-situ temperatuurmonitoring en gasstroomstabilisatie

- Certificaten op lotniveau: defectdichtheid, uniformiteitsstatistieken, levensduurgegevens en boog/warp van de wafer

- Klaar voor integratie:

- Compatibiliteit met stroomafwaartse ionenimplantatie, activering bij hoge temperatuur (tot ~1700°C) en metallisatiestapeling

- Ondersteuning voor sleuf- en vlakke MOSFET, JBS/Schottky-dioden en hybride structuren

Beschrijvende vergelijking: Aangepaste epitaxie met lage defecten versus standaard kant-en-klare epitaxie

| Criterium | SiC epitaxie met laag defect profiel op maat | Standaard kant-en-klare epitaxie |

|---|---|---|

| Doelen voor spanning/vermogen | Afgestemde dikte/doping voor 1200V-3300V MV-apparaten | Generieke profielen met bredere toleranties |

| Defectiviteit en betrouwbaarheid | Lagere BPD en stapelfouten; hogere veldbetrouwbaarheid | Hogere defectniveaus; groter risico op parameterdrift |

| Uniformiteit en opbrengst | Gelijkmatige dikte/doping; betere binning | Bredere spreads; verhoogde procescompensatie |

| Apparaatprestaties | Lagere RDS(on) per gebied; stabiele BV en lekkage | Hoge on-resistentie variabiliteit; beperkte optimalisatie |

| Toeleveringsketen | Op maat gemaakte partijen en documentatie voor snelle kwalificatie | Langzamere iteratie; indirecte prestatiecontrole |

Belangrijkste voordelen en bewezen resultaten met citaat van experts

- Hoogspanningsvermogen: Nauwkeurig ontworpen drijflagen ondersteunen 1200V-3300V apparaten, waardoor MV-interconnectie met compacte step-up transformatoren mogelijk is.

- Lager geleidingsverlies: Geoptimaliseerde dotering en dikte verminderen RDS(on) met behoud van doorslagmarges en ondersteunen ≥98,5% omvormerrendement.

- Betrouwbaarheid onder stress: Epitaxie met laag defect vermindert bipolaire degradatie en lekkagegroei bij hoge temperaturen, waardoor de MTBF tot 200.000 uur wordt verbeterd.

- Snellere kwalificatie: Consistente uniformiteit en grondige metrologie verkorten de afstemming van het apparaatproces en versnellen de time-to-market voor Pakistaanse PV- en industriële programma's.

Deskundig perspectief:

"Apparaatprestaties in SiC beginnen met epitaxie. Controle over dikte, dotering en defectiviteit is direct gecorreleerd met doorslagspanning, aan-weerstand en stabiliteit op lange termijn." - IEEE Power Electronics and Materials journals consensus (ieee.org)

Praktijktoepassingen en meetbare succesverhalen

- MV PV diode en MOSFET partijen: Aangepaste 12-15 µm driftlagen op ~1e15-2e15 cm-³ verminderden de specifieke on-weerstand met ~10-15% bij de doel-BV, wat bijdroeg aan de efficiëntie van de omvormer ≥98,5% en een vermindering van ~40% in het volume van het koelsysteem.

- Textielaandrijvingen: Epitaxie met lage lekkage verbeterde de spanningsstabiliteit bij hoge temperaturen, waardoor de derating tijdens zomerpieken werd geminimaliseerd en hinderlijke trips werden verminderd.

- Cement- en staalmodules: Uniforme epilagen verscherpten de Vth- en lekverdelingen, vereenvoudigden de margining van de gate-drive en verbeterden de productieopbrengst tijdens het binnen van modules.

Overwegingen voor selectie en onderhoud

- Doeldefinitie:

- Specificeer de doorslagklasse (1200 V-3300 V), de beoogde RDS(aan) en de schakelfrequentie (50-150 kHz) om de dikte/doping van de drift af te leiden.

- Apparaattopologie verduidelijken (planaire/sleuf-MOSFET, JBS) en verwerkingsproces (implanteren/annealen).

- Criteria voor defecten:

- Stel maximale BPD-dichtheid en levensduurdoelen in; vraag defectkaarten en acceptatiecriteria op in het gegevensblad.

- Metrologieplan:

- Vereisen SIMS-profielen, kaarten van de plaatweerstand, rapporten over de uniformiteit van de dikte en metriek van de oppervlaktemorfologie bij elk lot.

- Downstream compatibiliteit:

- Bevestig de robuustheid van epi door gloeien bij hoge temperatuur (~1500-1700°C) en controleer de oppervlaktekwaliteit na het gloeien.

- Opslag en hantering:

- Zorg voor schone, stabiele opslag bij een constante temperatuur; volg de limieten voor buigen/schuiven van de wafer om lithografie-uitlijning te beschermen.

Succesfactoren in de industrie en getuigenissen van klanten

- Co-ontwerp workflow: Apparaat-, proces- en epitaxy-teams stemmen af over BV, RDS(on) en lekkage-afwegingen voordat de productie begint, waardoor iteratielussen worden verminderd.

- Documentatie en SPC: Traceerbaarheid op partijniveau met SPC-dashboards schept vertrouwen voor PV-aanbestedingen op nutsschaal en industriële klanten.

Feedback van klanten:

"Door over te stappen op epi met weinig defecten en op maat gedoteerde epi hebben we onze apparaatdistributies aangescherpt en de opbrengst verbeterd. De uniformiteit en documentatie verkortten onze kwalificatiecyclus." - Apparaat engineering manager, MV omvormer leverancier

Toekomstige innovaties en markttrends

- Grotere waferdiameters met verbeterde uniformiteit en lagere kosten per ampère

- Geavanceerde compensatie en levensduur voor lagere inschakelweerstand zonder in te boeten aan BV

- In-situ diagnostiek en AI-gestuurde receptafstemming voor strakkere partij-tot-partij controle

- Partnerschappen voor lokale afwerking van wafers en snelle moduleprototypes ter ondersteuning van de Pakistaanse omvormermarkt van USD 500 miljoen

Veelgestelde vragen en antwoorden van experts

- Welke epidikte en dotering zijn typisch voor 1200V-3300V apparaten?

Ongeveer 6-10 µm bij ~1e16-5e15 cm-³ voor 1200V, en 12-20 µm bij ~1e15-2e15 cm-³ voor 1700-3300V, afhankelijk van apparaatontwerp en marge. - Hoe beïnvloedt defectiviteit de betrouwbaarheid in het veld?

Een hoge BPD- of stapelfoutdichtheid kan leiden tot lekkagegroei en bipolaire degradatie, wat de levensduur bij hoge temperaturen ondermijnt; epitaxie met weinig defecten verzacht dit. - Kan gradedoping de prestaties verbeteren?

Ja. Gesorteerde profielen kunnen de verdeling van het elektrische veld in evenwicht brengen en RDS(on) verminderen met behoud van BV, vooral voor hoogspannings-MOSFET's en JBS-diodes. - Hoe wordt uniformiteit gecontroleerd?

Door middel van SIMS, het in kaart brengen van de plaatweerstand en diktemetrologie wordt de acceptatie meestal vastgesteld op ≤±2-5% over de hele wafer. - Zijn deze wafers geschikt voor activering bij hoge temperaturen?

Ze zijn ontworpen voor activering na implantatie tot ~1700°C met de juiste oppervlaktebescherming, waarbij de morfologie en elektrische integriteit behouden blijven.

Waarom deze oplossing werkt voor uw activiteiten

Op maat gemaakte epitaxiale SiC-wafers brengen de materiaalontwikkeling op één lijn met de apparaatdoelen en zorgen zo voor een hoge doorslagspanning, laag geleidingsverlies en stabiliteit in de hete, stoffige omgevingen van Pakistan. Door te beginnen met uniforme epi met een laag defectgehalte, afgestemd op uw topologie en schakelfrequentie, versnelt u de ontwikkeling van apparaten, bereikt u een omvormerefficiëntie van ≥98,5%, maakt u tot 2× vermogensdichtheid mogelijk en ondersteunt u MTBF-doelstellingen van 200.000 uur voor MV PV en industriële aandrijvingen.

Neem contact op met specialisten voor oplossingen op maat

Versterk uw routekaart voor SiC-apparaten met een materiaalgerichte aanpak:

- 10+ jaar SiC productie-expertise met bewezen epitaxy en apparaatintegratie

- Steun van een toonaangevend onderzoeksecosysteem voor snelle innovatie in epitaxiale groei en metrologie

- Productontwikkeling op maat voor R-SiC-, SSiC-, RBSiC- en SiSiC-componenten ter ondersteuning van thermische en structurele behoeften

- Diensten voor technologieoverdracht en fabrieksvestiging voor lokale verwerking en kwalificatie van wafers

- Kant-en-klare oplossingen van materialen tot apparaten, verpakking, testen en applicatie-integratie

- Track record met 19+ bedrijven voor meetbare efficiëntie- en betrouwbaarheidsverbeteringen

Vraag een gratis adviesgesprek en een op maat gemaakt specificatiepakket voor epitaxy aan:

- Email: [email protected]

- Telefoon/WhatsApp: +86 133 6536 0038

Zorg nu voor productieslots voor 2025-2026 om de leveringen van epitaxy's af te stemmen op de tijdlijnen van MV-omvormers en industriële aandrijvingen.

Artikelmetadata

Laatst bijgewerkt: 2025-09-10

Volgende geplande update: 2026-01-15

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.