Uitmuntend materiaal beheersen: Een duik in SiC drukvervormingsapparatuur

Haalbare toleranties en maatnauwkeurigheid:

Op het gebied van hoogwaardige industriële toepassingen wordt de vraag naar materialen die bestand zijn tegen extreme omstandigheden steeds groter. Siliciumcarbide (SiC) heeft zich ontpopt als een koploper en biedt uitzonderlijke thermische weerstand, slijtvastheid en chemische inertie. Om het volledige potentieel van SiC te benutten, zijn echter vaak gespecialiseerde productieprocessen nodig. SiC apparatuur voor drukvorming speelt hierbij een cruciale rol en maakt het mogelijk om SiC-componenten met een hoge dichtheid, hoge sterkte en complexe vormen te maken. In deze blogpost wordt dieper ingegaan op de fijne kneepjes van SiC-drukvormapparatuur en worden de technologieën, toepassingen en kritische overwegingen voor bedrijven die deze geavanceerde productiecapaciteit willen benutten, besproken. Voor ingenieurs, inkoopmanagers en technische inkopers in sectoren zoals halfgeleiders, hogetemperatuurverwerking, lucht- en ruimtevaart, energie en industriële productie, is het begrijpen van deze apparatuur de sleutel tot het ontsluiten van nieuwe prestatieniveaus en innovatie.

Het vermogen om te produceren SiC-componenten op maat op maat gemaakt voor specifieke operationele eisen is een belangrijk voordeel. Standaardonderdelen voldoen niet altijd aan de strenge eisen van geavanceerde toepassingen. Dit is waar de synergie tussen geavanceerde materialen zoals SiC en geavanceerde verwerkingsapparatuur, zoals drukvormsystemen, cruciaal wordt. Door de vormparameters nauwkeurig te regelen, kunnen fabrikanten superieure materiaaleigenschappen en ingewikkelde geometrieën bereiken en zo de grenzen verleggen van wat mogelijk is in veeleisende industriële omgevingen. Bedrijven gespecialiseerd in technisch keramiek en industriële inkoop van SiC erkennen steeds meer de waarde van drukgevormd SiC voor zijn verbeterde betrouwbaarheid en lange levensduur.

Kerntechnologieën in SiC onder druk vervormen

De productie van hoogwaardige onderdelen van siliciumcarbide is vaak afhankelijk van geavanceerde sintertechnieken onder druk. Deze methoden zijn essentieel voor het bereiken van een hoge verdichting en superieure mechanische eigenschappen in de uiteindelijke SiC-onderdelen. De keuze van de technologie hangt af van de gewenste eigenschappen van het onderdeel, het productievolume en kostenoverwegingen. Elke techniek maakt gebruik van gecontroleerde druk en temperatuur om SiC-poeders te consolideren tot een dichte, robuuste keramiek.

Drie primaire drukvormingstechnologieën domineren het landschap voor de productie van SiC:

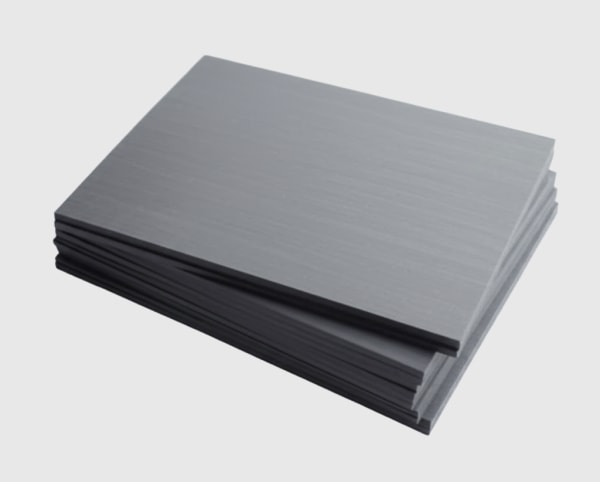

- Warmpersen (HP): Bij deze techniek wordt gelijktijdig een hoge temperatuur en een eenassige druk toegepast op een SiC-poedercompact in een matrijs. De druk wordt meestal in één richting uitgeoefend. Warmpersen is effectief in het produceren van relatief eenvoudige vormen met een hoge dichtheid en fijne microstructuren. Het wordt veel gebruikt voor de productie van sputtertargets, pantserplaten en bepaalde soorten slijtdelen. Het voordeel ligt in het bereiken van uitstekende materiaaleigenschappen, hoewel de vormen enigszins beperkt worden door het matrijsontwerp.

- Proces: SiC-poeder wordt in een grafietmatrijs geplaatst.

- Druk: Uniaxiaal, meestal 10-50 MPa.

- Temperatuur: 1800°C-2200°C.

- Sfeer: Inert gas (bijv. argon) of vacuüm.

- Resultaat: SiC-onderdelen met een hoge dichtheid, waarvoor vaak nabewerking nodig is voor complexe geometrieën.

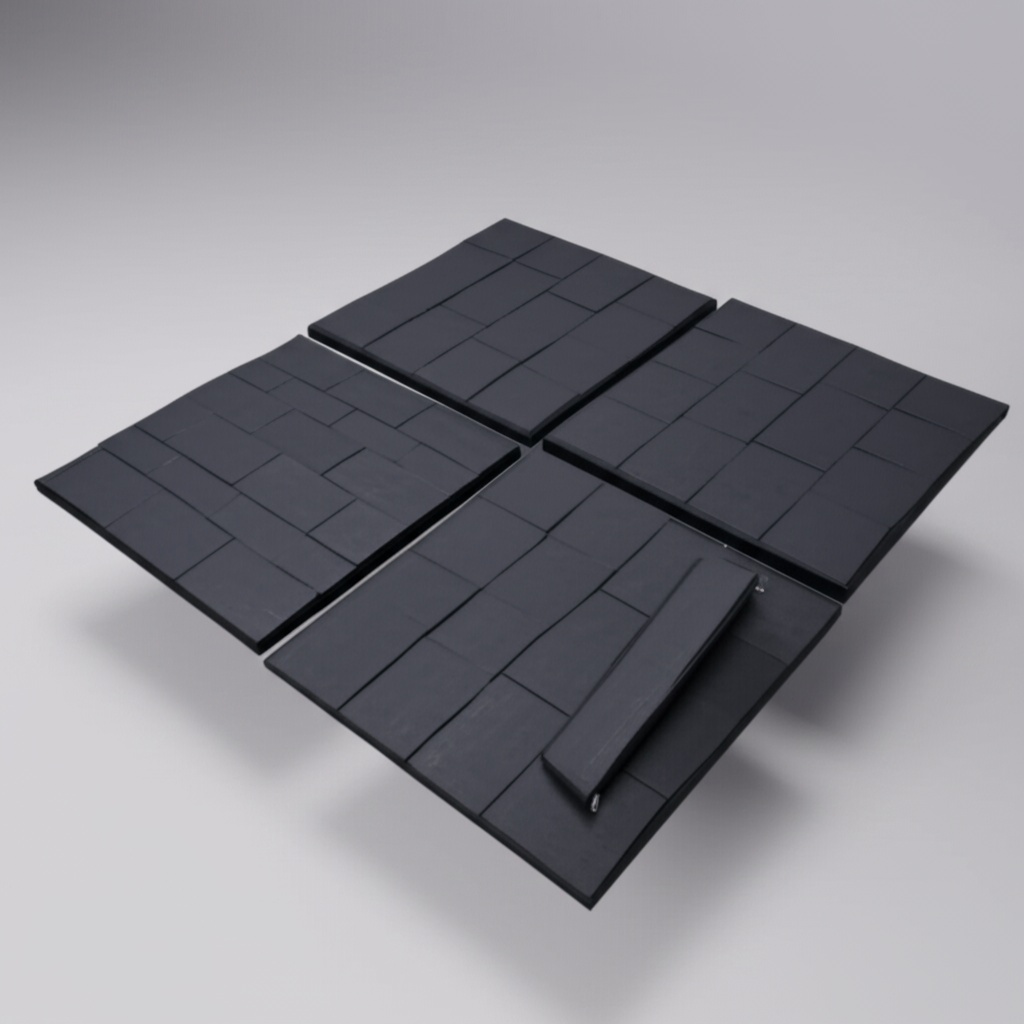

- Heet isostatisch persen (HIP): HIP is een meer geavanceerde techniek waarbij SiC-componenten (voorgesinterde of ingekapselde poeders) worden onderworpen aan hoge temperatuur en isostatische gasdruk vanuit alle richtingen. Deze uniforme druk leidt tot zeer dichte en homogene materialen, die interne porositeit elimineren en mechanische eigenschappen zoals sterkte en taaiheid verbeteren. HIP is ideaal voor complexe vormen en kritische toepassingen waarbij materiaalintegriteit van het grootste belang is.

- Proces: Voorgevormde SiC-onderdelen of ingekapselde poeders worden in een hogedrukvat geladen.

- Druk: Isostatisch (uniform vanuit alle richtingen), meestal 100-200 MPa, toegepast via een inert gas zoals argon.

- Temperatuur: 1700°C-2000°C.

- Resultaat: Near-net-shape of net-shape onderdelen met uitzonderlijke dichtheid (vaak >99% theoretische dichtheid) en verbeterde mechanische eigenschappen. Deze methode is cruciaal voor SiC-onderdelen met hoge dichtheid voor veeleisende toepassingen.

- Gasdruksinteren (GPS): GPS is een variant waarbij SiC poedercompacts worden gesinterd onder hoge gasdruk (meestal stikstof of argon) bij verhoogde temperaturen. GPS lijkt op HIP, maar gaat vaak gepaard met lagere drukken, maar kan nog steeds hoge dichtheden bereiken. Deze methode is vooral nuttig voor SiC-kwaliteiten die stikstof bevatten of wanneer specifieke atmosferische reacties tijdens het sinteren gewenst zijn. Deze methode kan voor bepaalde toepassingen kosteneffectiever zijn dan HIP, terwijl het nog steeds hoogwaardige prestaties oplevert. geavanceerde keramiek.

De selectie van de juiste drukformatietechnologie is een cruciale beslissing die niet alleen de uiteindelijke eigenschappen van de SiC-component beïnvloedt, maar ook de algehele productie-efficiëntie en -kosten. Sicarb Tech, met zijn diepgaande kennis van Productietechnologie voor SiCmaakt gebruik van deze geavanceerde vervormingstechnieken om superieure SiC-componenten op maat te produceren en kan klanten begeleiden bij het selecteren van het optimale proces voor hun specifieke behoeften. Onze expertise, geworteld in het hart van China's SiC productiehub in Weifang City, garandeert toegang tot geavanceerde apparatuur en proceskennis.

Waarom investeren in geavanceerde SiC-drukvormapparatuur?

Investeren in geavanceerde SiC apparatuur voor drukvorming is niet alleen een upgrade van de productiecapaciteit; het is een strategische stap naar het produceren van superieure kwaliteit. SiC-producten op maat die kunnen voldoen aan de steeds strengere eisen van moderne industrieën. De voordelen van het gebruik van dergelijke apparatuur vertalen zich direct in verbeterde productprestaties, een grotere ontwerpvrijheid en een verbeterde operationele efficiëntie.

De belangrijkste voordelen van het gebruik van geavanceerde SiC drukvormapparatuur zijn onder andere:

- Bijna-net-vorm componenten bereiken: Druktechnieken, vooral Hot Isostatic Pressing (HIP), maken de productie mogelijk van componenten die heel dicht bij hun uiteindelijke gewenste afmetingen liggen. Dit vermindert de noodzaak voor uitgebreide en dure machinale bewerkingen na het sinteren, die vooral voor harde materialen zoals SiC een uitdaging vormen en duur zijn. Minder machinale bewerking betekent minder materiaalverspilling en snellere productiecycli.

- Superieure dichtheid en verminderde porositeit: De hoge druk tijdens het vervormingsproces helpt om holtes en porositeit in het SiC-materiaal te elimineren. Dit resulteert in componenten met een aanzienlijk hogere dichtheid, die vaak het theoretische maximum benadert. Hoge dichtheid is direct gekoppeld aan verbeterde mechanische sterkte, hardheid en slijtvastheid. Voor toepassingen in ruwe omgevingen, zoals industriële ovens of apparatuur voor verwerking van halfgeleidersEen lage porositeit betekent ook een betere weerstand tegen chemische aantasting en permeatie.

- Verbeterde mechanische sterkte en betrouwbaarheid: De combinatie van hoge temperatuur en druk bevordert een betere hechting tussen SiC-korrels, wat leidt tot een fijnere, meer uniforme microstructuur. Deze verfijnde microstructuur resulteert in superieure mechanische eigenschappen, waaronder een hogere buigsterkte, breuktaaiheid en hardheid. Onderdelen die met drukvormen zijn vervaardigd, zijn daarom betrouwbaarder en duurzamer onder mechanische spanning en thermische schokken.

- Verbeterde materiaalhomogeniteit: Isostatische druk, zoals toegepast bij HIP, zorgt voor een gelijkmatige verdichting in het hele onderdeel, ongeacht de complexiteit ervan. Dit leidt tot consistente materiaaleigenschappen over het hele onderdeel, elimineert zwakke plekken en zorgt voor voorspelbare prestaties. Dit is essentieel voor toepassingen waar zelfs kleine inconsistenties tot defecten kunnen leiden, zoals in luchtvaartonderdelen of precisiemachineonderdelen.

- Complexe geometrieën kunnen produceren: Terwijl traditionele keramische vormmethodes moeite hebben met ingewikkelde ontwerpen, maken geavanceerde drukvormtechnieken, in combinatie met de juiste tooling en inkapselingmethodes (voor HIP), de productie van SiC onderdelen met complexe driedimensionale vormen mogelijk. Dit opent nieuwe ontwerpmogelijkheden voor ingenieurs die de prestaties van componenten willen optimaliseren door middel van geometrie.

- Consistentie en reproduceerbaarheid: Moderne SiC-drukvormapparatuur wordt geleverd met geavanceerde regelsystemen die een nauwkeurige regeling van temperatuur, druk en cyclustijden mogelijk maken. Dit zorgt voor een hoge consistentie en reproduceerbaarheid van batch tot batch, een kritieke factor voor OEM's en grootafnemers die betrouwbare toeleveringsketens vereisen voor technisch keramiek.

De onderstaande tabel geeft een overzicht van de belangrijkste voordelen van de verschillende drukvormingstechnieken:

| Functie | Warmpersen (HP) | Heet isostatisch persen (HIP) | Gasdruksinteren (GPS) |

|---|---|---|---|

| Bereikte dichtheid | Hoog (meestal >98%) | Zeer hoog (vaak >99,5%) | Hoog (meestal >98%) |

| Vorm Complexiteit | Laag tot gemiddeld | Hoog (met inkapseling) | Matig tot hoog |

| Machinale bewerking vereist | Vaak aanzienlijk | Minimaal (bijna-netvormig) | Matig |

| Mechanische eigenschappen | Goed tot uitstekend | Uitstekend tot superieur | Goed tot uitstekend |

| Homogeniteit van materiaal | Goed (potentieel voor kleine anisotropie) | Uitstekend (isotroop) | Zeer goed |

| Typische toepassingen | Pantser, slijtdelen, sputtertargets | Ruimtevaart, medisch, kritieke industriële onderdelen | Lagers, afdichtingen, sproeiers |

| Geschiktheid voor SiC op maat | Goed voor eenvoudigere aangepaste vormen die een hoge dichtheid vereisen | Ideaal voor complexe, hoogwaardige aangepaste SiC-onderdelen | Veelzijdig voor verschillende aangepaste toepassingen |

Investeren in of samenwerken met een leverancier die geavanceerde SiC-drukformatiemachines gebruikt, zoals Sicarb Tech, zorgt ervoor dat u de beste beschikbare technologie gebruikt voor uw kritieke SiC-componenten. Onze toewijding aan Productietechnologie voor SiC en onze locatie in Weifang, een belangrijke draaischijf voor siliciumcarbide, betekent dat we vooroplopen met deze ontwikkelingen en onze klanten ongeëvenaarde kwaliteit en prestaties bieden in hun producten. aangepaste siliciumcarbideproducten.

Belangrijkste onderdelen en systeemontwerp van SiC drukvervormingsapparatuur

De doeltreffendheid en precisie van SiC apparatuur voor drukvorming draait om het uitgekiende ontwerp en de integratie van de belangrijkste onderdelen. Elk element speelt een cruciale rol in het bereiken van de gewenste temperatuur, druk en atmosferische omstandigheden die nodig zijn voor het produceren van hoogwaardige, dichte technisch keramiek. Inzicht in deze componenten is essentieel voor operators, inkoopmanagers en ingenieurs die betrokken zijn bij verwerking van geavanceerde keramiek.

Moderne SiC-drukvormsystemen, of het nu gaat om hete persen, hete isostatische persen (HIP-units) of gasdruksinterovens (GPS-ovens), hebben gemeenschappelijke basiselementen, zij het met variaties die specifiek zijn voor de technologie:

- Hogedrukvat/Kamer: Dit is de kern van de apparatuur, ontworpen om de extreme druk (variërend van tientallen tot honderden MPa) en hoge temperaturen in het proces veilig te beheersen.

- Materiaal: Meestal gemaakt van staallegeringen met een hoge sterkte. Voor HIP-units worden vaak gelaagde cilinders of draadwikkelingen gebruikt om de integriteit bij cyclische belasting te garanderen.

- Ontwerpkenmerken: Uitgerust met veilige afdichtingsmechanismen, veiligheidskleppen en vaak koelmantels om de externe temperaturen te beheersen. Het interne volume dicteert de maximale grootte en batchhoeveelheid van SiC onderdelen.

- Belangrijk: De integriteit van het schip is van het grootste belang voor de veiligheid en operationele betrouwbaarheid.

- Verwarmingssysteem: Verantwoordelijk voor het opvoeren van het SiC-poeder of de voorvormen tot de vereiste sintertemperaturen, vaak meer dan 2000°C.

- Soorten:

- Grafiet weerstandsverwarmers: Gebruikelijk vanwege hun vermogen om hoge temperaturen te bereiken en hun chemische compatibiliteit met SiC procesomgevingen.

- Inductiekachels: Bieden snelle verwarmingssnelheden en een goede temperatuuruniformiteit, met name voor heetpersen waarbij de matrijs zelf inductief kan worden verwarmd.

- Molybdeen- of wolfraamweerstandskachels: Gebruikt in specifieke atmosferen of wanneer grafiet niet geschikt is.

- Controle: De temperatuur wordt nauwkeurig geregeld met thermokoppels of pyrometers gekoppeld aan geavanceerde PID-regelaars. Een gelijkmatige temperatuurverdeling binnen de hete zone is essentieel voor consistent sinteren.

- Soorten:

- Drukopwekkings- en regelsysteem: Dit systeem levert en handhaaft de vereiste druk tijdens de hele omvormcyclus.

- Heet persen (uniaxiaal): Maakt meestal gebruik van hydraulische plunjers om kracht uit te oefenen op de stempels. De druk wordt geregeld via hydraulische pompen en kleppen.

- HIP en GPS (isostatische druk/gasdruk): Hierbij zijn gascompressoren (vaak meertraps) betrokken om inert gas (zoals argon of stikstof voor GPS) in het drukvat te pompen. Precisiedrukopnemers en regelkleppen handhaven de ingestelde druk.

- Nauwkeurigheid: Nauwkeurige toepassing en controle van de druk zijn van vitaal belang om de doeldichtheid te bereiken en schade aan de onderdelen te voorkomen.

- Atmosfeercontrolesysteem: Essentieel om oxidatie van SiC en de verwarmingselementen bij hoge temperaturen te voorkomen, en in sommige gevallen om een reactieve atmosfeer te leveren (bijv. stikstof in sommige GPS-processen).

- Onderdelen: Vacuümpompen (om lucht te evacueren voordat het procesgas wordt toegevoerd), gastoevoerleidingen, debietmeters en zuiverheidsmonitoren.

- Gebruikte gassen: Meestal hoogzuiver argon of stikstof. De vacuümcondities worden vaak ingesteld voordat het procesgas wordt bijgevuld.

- Impact: De zuiverheid van de atmosfeer heeft een directe invloed op de kwaliteit en eigenschappen van het gesinterde SiC.

- Gereedschap en opspanmiddelen (vooral voor heetpersen en HIP):

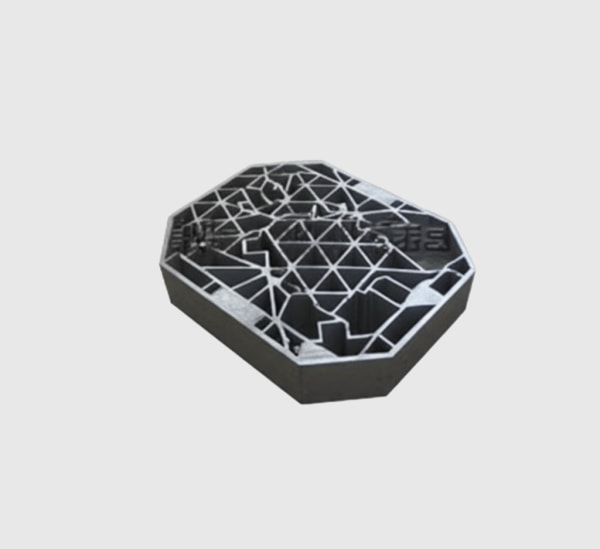

- Warm persen: Grafieten matrijzen en stempels worden vaak gebruikt vanwege hun hoge temperatuursterkte en bewerkbaarheid. Het ontwerp van de matrijs is cruciaal voor de vorm en de verdichting van het onderdeel.

- HIP: Onderdelen kunnen op vuurvaste metalen of keramische platen worden geplaatst. Voor poederconsolidatie worden poeders vaak ingekapseld in een gasondoorlaatbare houder (bv. glas of metaal) die onder druk vervormt om het onderdeel vorm te geven.

- Materiaalkeuze: Gereedschapsmaterialen moeten bestand zijn tegen de procesomstandigheden zonder met het SiC te reageren.

- Systeem voor besturing en gegevensverzameling: Het brein van de apparatuur, meestal een PLC (Programmable Logic Controller) of een computersysteem.

- Functies: Beheert alle procesparameters (temperatuur, druk, stijgsnelheden, wachttijden, gasstroom), voert voorgeprogrammeerde cycli uit, bewaakt veiligheidsinterlocks en registreert procesgegevens.

- Gebruikersinterface: Biedt operators real-time informatie en controle over het proces.

- Voordelen: Zorgt voor reproduceerbaarheid, levert waardevolle gegevens voor kwaliteitscontrole en procesoptimalisatie en verbetert de operationele veiligheid.

- Veiligheidssystemen: Gezien de extreme omstandigheden zijn robuuste veiligheidsvergrendelingen en noodstopsystemen een integraal onderdeel.

- Kenmerken: Overdrukbeveiliging, temperatuurbeveiliging, deurvergrendelingen en noodstopknoppen.

- Naleving: Apparatuur moet voldoen aan relevante industriële veiligheidsnormen.

Industriële toepassingen die profiteren van onder druk gevormde SiC-componenten

De uitzonderlijke eigenschappen van Siliciumcarbide (SiC) componenten geproduceerd via geavanceerde SiC apparatuur voor drukvorming maken ze onmisbaar in een groot aantal veeleisende industriële toepassingen. Het vermogen om een hoge dichtheid, superieure mechanische sterkte, uitstekende thermische geleidbaarheid en chemische weerstand te bereiken, opent deuren voor SiC-producten op maat om te gedijen waar conventionele materialen falen. Industrieën die sterk afhankelijk zijn van technisch keramiek wenden zich steeds meer tot onder druk gevormd SiC om de prestaties, efficiëntie en betrouwbaarheid te verbeteren.

Hier volgt een blik op de belangrijkste sectoren en hun toepassingen van onder druk gevormd SiC:

- Productie van halfgeleiders: Deze industrie vraagt om ultrahoge zuiverheid, maatvastheid en weerstand tegen corrosieve plasma-omgevingen.

- Toepassingen: Wafer chucks (elektrostatisch of vacuüm), focus ringen, douchekoppen, dummy wafers, CMP (Chemisch Mechanische Planarisatie) retainer ringen en onderdelen voor ets- en depositiekamers.

- Waarom drukgevormd SiC? Biedt de nodige stijfheid, thermische stabiliteit (beheer van plasmahitte), slijtvastheid tegen schurende slurries (in CMP) en zuiverheid om contaminatie van siliciumwafers te voorkomen. SiC-onderdelen met hoge dichtheid zorgen voor een lange levensduur en consistente prestaties in deze kritieke processen.

- Ruimtevaart en defensie: Onderdelen in deze sectoren hebben te maken met extreme temperaturen, hoge mechanische spanningen en vereisen lichtgewicht oplossingen.

- Toepassingen: Raketstraalpijpen, raketonderdelen, voorranden voor hypersonische voertuigen, onderdelen van turbinemotoren (bladen, schoepen, mantels), verkenningsspiegels en lichtgewicht bepantsering.

- Waarom drukgevormd SiC? Biedt uitstekende sterkte bij hoge temperatuur, weerstand tegen thermische schokken, lage dichtheid in vergelijking met superlegeringen en superieure hardheid voor pantsertoepassingen. De mogelijkheid om complexe vormen te vormen via HIP is vooral voordelig voor luchtvaartonderdelen.

- Ovens en warmtebehandeling bij hoge temperatuur: Industriële ovens vereisen materialen die bestand zijn tegen continu gebruik bij extreme temperaturen en tegen thermische cycli.

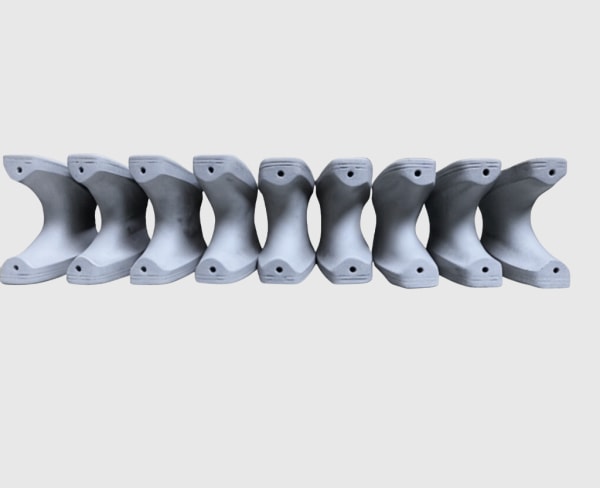

- Toepassingen: Meubilair voor ovens (balken, rollen, zetters, platen), stralingsbuizen, beschermbuizen voor thermokoppels, smeltkroezen en brandermondstukken.

- Waarom drukgevormd SiC? Uitzonderlijke thermische geleidbaarheid, hoge-temperatuursterkte, weerstand tegen oxidatie en kruip, waardoor een langere levensduur en energie-efficiëntie in industriële ovens. Reactiegebonden SiC (RBSiC) en Gesinterd SiC (SSiC)die vaak met behulp van drukmethoden worden geproduceerd, zijn veelgebruikte keuzes.

- Energiesector (inclusief energieopwekking en hernieuwbare energiebronnen): Onderdelen in deze sector hebben vaak te maken met hoge temperaturen, corrosieve omgevingen en slijtage.

- Toepassingen: Warmtewisselaarbuizen, onderdelen voor geconcentreerde zonne-energiesystemen (CSP), onderdelen voor nucleaire toepassingen (die stralingsbestendigheid vereisen) en slijtvaste onderdelen in brandstofcellen of biomassa-omzetters.

- Waarom drukgevormd SiC? Biedt uitstekende weerstand tegen thermische schokken, hoge thermische geleidbaarheid voor efficiënte warmteoverdracht en weerstand tegen corrosie, wat leidt tot verbeterde systeemefficiëntie en duurzaamheid.

- Industriële productie en slijtageonderdelen: Veel industriële processen hebben te maken met schurende materialen, hoge temperaturen of corrosieve chemicaliën, wat leidt tot snelle slijtage van conventionele onderdelen.

- Toepassingen: Mechanische afdichtingen, lagers, pomponderdelen (assen, waaiers), straalbuizen voor zandstralen of slurrytransport, cycloonvoeringen en snijgereedschap.

- Waarom drukgevormd SiC? De uitstekende hardheid, slijtvastheid en corrosiebestendigheid verlengen de levensduur van onderdelen aanzienlijk, waardoor stilstand en onderhoudskosten worden beperkt. Dit is een belangrijk gebied voor industriële inkoop van SiC.

- Optica en metrologie: Toepassingen die een hoge stijfheid en thermische stabiliteit vereisen en die gepolijst kunnen worden tot een zeer glad oppervlak.

- Toepassingen: Lichtgewicht optische spiegels voor telescopen en satellieten, laseronderdelen en precisiemetrologietrappen.

- Waarom drukgevormd SiC? Hoge specifieke stijfheid (stijfheid-gewichtsverhouding), lage thermische uitzetting en uitstekende polijstbaarheid.

De tabel hieronder illustreert enkele specifieke SiC-kwaliteiten en hun geschiktheid voor toepassingen die meestal met drukvervormingstechnieken worden vervaardigd:

| SiC-kwaliteit | Essentiële eigenschappen | Typische drukvervormingsmethode(n) | Algemene industriële toepassingen |

|---|---|---|---|

| Gesinterd siliciumcarbide (SSiC) | Hoge zuiverheid, uitstekende weerstand tegen corrosie en slijtage | HIP, GPS, HP | Onderdelen van halfgeleiders, onderdelen van chemische pompen, mechanische afdichtingen, sproeiers, lagers |

| Reactiegebonden SiC (RBSiC/SiSiC) | Goede mechanische sterkte, complexe vormen mogelijk, kosteneffectief | Vaak drukloos gesinterd, maar HIP kan verbeteren | Meubels voor ovens, slijtvoeringen, grote structurele onderdelen, warmtewisselaars |

| Warmgeperst SiC (HPSiC) | Zeer hoge dichtheid, uitstekende hardheid en sterkte | HP | Pantsers, snijgereedschappen, gespecialiseerde slijtdelen, sputtertargets |

| Nitride-gebonden SiC (NBSiC) | Goede weerstand tegen thermische schokken, hoge hittebestendigheid | Vaak drukloos, maar GPS kan worden gebruikt | Ovenonderdelen, vuurvaste materialen, onderdelen voor het hanteren van gesmolten metaal |

De veelzijdigheid van SiC apparatuur voor drukvorming stelt fabrikanten zoals Sicarb Tech in staat om aan deze diverse industrieën te voldoen. Onze locatie in Weifang, de hub van de Chinese fabrieken voor aanpasbare siliciumcarbideonderdelen, positioneert ons perfect om samen te werken met bedrijven die op zoek zijn naar hoogwaardige SiC-componenten op maat. We maken gebruik van onze uitgebreide ervaring en de technologische steun van de Chinese Academy of Sciences om oplossingen te leveren die voldoen aan de unieke uitdagingen van elke toepassing.

Operationele uitmuntendheid: Uw SiC-drukvormproces optimaliseren

Constante hoge kwaliteit bereiken SiC-producten op maat van SiC apparatuur voor drukvorming vereist meer dan alleen geavanceerde machines; het vereist operationele uitmuntendheid. Dit vereist een nauwgezette controle van de procesparameters, een zorgvuldige materiaalselectie, een doordacht ontwerp en zorgvuldig onderhoud. Voor bedrijven die betrokken zijn bij verwerking van geavanceerde keramiek of die hun Productietechnologie voor SiCHet optimaliseren van deze aspecten is de sleutel tot het maximaliseren van de opbrengst, prestaties en kosteneffectiviteit.

Sleutelfactoren voor het optimaliseren van het SiC drukvormproces zijn onder andere:

- Nauwkeurige regeling van procesparameters:

- Temperatuur: Nauwkeurige temperatuurregeling, inclusief stijgsnelheden (hoe snel de temperatuur wordt verhoogd/verlaagd) en wachttijden bij piektemperatuur, is cruciaal. Niet-uniforme verwarming of onjuiste temperaturen kunnen leiden tot onvolledig sinteren, korrelgroei of thermische stress. Moderne apparatuur biedt programmeerbare cycli voor nauwkeurige regeling.

- Druk: De toegepaste druk, de toedieningssnelheid en de duur moeten zorgvuldig gecontroleerd worden. Te weinig druk leidt tot een lagere dichtheid, terwijl een te hoge druk de gereedschappen of het onderdeel kan beschadigen. Voor HIP en GPS zijn de druk- en drukverlagingssnelheden ook kritisch.

- Sfeer: Het handhaven van de integriteit en zuiverheid van de inerte atmosfeer (bijv. argon, stikstof) is van vitaal belang om oxidatie en ongewenste reacties te voorkomen. Gasdebieten en vacuümniveaus (vóór het opvullen) moeten worden gecontroleerd.

- Cyclustijd: Het optimaliseren van de totale cyclustijd zonder afbreuk te doen aan de productkwaliteit is essentieel voor de verwerkingscapaciteit en energie-efficiëntie. Dit houdt in dat de verwarmings-, week- en koelfasen in balans moeten worden gebracht.

- Kwaliteit en voorbereiding van grondstoffen:

- Poeder Eigenschappen: De zuiverheid, deeltjesgrootteverdeling en morfologie van het SiC-poeder hebben een grote invloed op het sinterproces en de uiteindelijke eigenschappen. Hoogwaardige, consistente poeders zijn essentieel.

- Bindmiddel Toevoeging (indien van toepassing): Bij sommige processen worden organische bindmiddelen gemengd met het SiC-poeder om te helpen bij de vorming van een groen lichaam vóór het sinteren onder druk. Het type en de hoeveelheid bindmiddel, en het volledig opbranden ervan vóór het verdichten, zijn kritisch.

- Poederverdichting (voor heet persen/GPS): Een gelijkmatige verpakking van het poeder in de matrijs of mal zorgt voor een gelijkmatige verdichting.

- Ontwerp van mallen en matrijzen (vooral voor heetpersen):

- Materiaal: Grafiet is gebruikelijk, maar de kwaliteit en het ontwerp moeten bestand zijn tegen hoge temperaturen en drukken zonder overmatige slijtage of reactie.

- Toleranties: Nauwkeurige bewerking van matrijzen is nodig om onderdelen te maken die bijna netvormig zijn en om een goede drukoverdracht te garanderen.

- Thermische uitzetting: Het ontwerp moet rekening houden met de thermische uitzetting van zowel het SiC-materiaal als het matrijsmateriaal om scheuren of spanning te voorkomen.

- Inkapseling (voor HIP van poeders of poreuze onderdelen):

- Materiaal: Glas, vuurvaste metalen of andere vervormbare, ondoordringbare materialen worden gebruikt om een "blik" rond het SiC-poeder of de voorvorm te maken.

- Afdichting: De inkapseling moet perfect afgedicht zijn om het binnendringen van gas, dat de toegepaste isostatische druk zou tegenwerken, te voorkomen.

- Interactie: Het inkapselingsmiddel mag niet nadelig reageren met het SiC.

- Procedures voor laden en lossen:

- Groene lichamen en gesinterde onderdelen moeten voorzichtig worden behandeld om schade te voorkomen.

- De juiste plaatsing van onderdelen in de oven zorgt voor een gelijkmatige blootstelling aan hitte en druk.

- Preventief onderhoud van apparatuur:

- Regelmatige inspecties: Verwarmingselementen, thermokoppels, druksensoren, afdichtingen en vacuümsystemen moeten regelmatig worden gecontroleerd en gekalibreerd.

- Vervanging van onderdelen: Proactieve vervanging van slijtdelen (zoals matrijsvoeringen, verwarmingselementen en afdichtingen) voorkomt onverwachte stilstand en slechte batches.

- Schoonmaken: Door de ovenkamer en onderdelen schoon te houden, voorkomt u vervuiling.

- Bijhouden van gegevens: Het bijhouden van logboeken van onderhoudsactiviteiten en prestaties van apparatuur helpt bij het identificeren van trends en potentiële problemen.

- Operator training en expertise:

- Goed opgeleide operators die het SiC-materiaal, de werking van de apparatuur en de kritieke procesparameters begrijpen, zijn van onschatbare waarde.

- Expertise in probleemoplossing en procesaanpassing kan de outputkwaliteit aanzienlijk verbeteren. CAS nieuwe materialen (SicSino), met zijn diepe wortels in de Weifang SiC-industrie en ondersteuning van het Chinese Academy of Sciences National Technology Transfer Center, benadrukt het belang van bekwaam personeel bij het behalen van optimale resultaten.

Belangrijke engineeringtips voor procesoptimalisatie:

- Begin met SiC-poeder van hoge kwaliteit: Het gezegde "afval erin, afval eruit" is waar. Consistent poeder met gecontroleerde deeltjesgrootte is van fundamenteel belang.

- Profileer uw oven: Begrijp de temperatuuruniformiteit binnen uw specifieke SiC apparatuur voor drukvorming om de plaatsing van onderdelen te optimaliseren.

- Statistische procescontrole (SPC) implementeren: Belangrijke procesparameters en productkenmerken bewaken om variabiliteit te identificeren en te beheersen.

- Proefruns uitvoeren voor nieuwe ontwerpen: Voordat de volledige productie van SiC-componenten op maattestruns helpen de parameters te verfijnen en potentiële problemen te identificeren.

- Investeer in goede metrologie: Nauwkeurige metingen van productafmetingen, dichtheid en andere eigenschappen zijn cruciaal voor kwaliteitscontrole en procesverbetering.

Door zich op deze operationele aspecten te richten, kunnen fabrikanten hun SiC apparatuur voor drukvorming werkt op piekrendement en produceert hoge kwaliteit technisch keramiek die voldoen aan de strenge normen van industrieën zoals halfgeleiders, ruimtevaarten verwerking bij hoge temperatuur. Bedrijven als Sicarb Tech passen deze principes niet alleen toe in hun eigen productie, maar bieden deze expertise ook als onderdeel van hun technologieoverdracht diensten voor klanten die hun eigen Productie van SiC faciliteiten.

Uw partner selecteren voor SiC-drukvormapparatuur en -expertise

De juiste leverancier kiezen voor SiC apparatuur voor drukvorming of voor inkoop SiC-componenten op maat produceren met behulp van deze geavanceerde technieken is een kritieke beslissing die een aanzienlijke invloed heeft op het succes van uw project, de kwaliteit van het product en de algehele kosteneffectiviteit. De ideale partner biedt meer dan alleen machines of onderdelen; hij biedt uitgebreide technische ondersteuning, materiaalexpertise, aanpassingsmogelijkheden en mogelijk zelfs kant-en-klare oplossingen voor het opzetten van uw eigen productie.

Bij het evalueren van potentiële leveranciers, vooral voor industriële inkoop van SiC of technische apparatuur voor keramiekproductieHoud rekening met de volgende cruciale factoren:

- Technische expertise en ervaring:

- Diepgaande kennis: Heeft de leverancier een grondige kennis van SiC-materialen, verschillende drukvormingstechnologieën (HP, HIP, GPS) en hun nuances?

- Applicatie-ervaring: Hebben ze met succes oplossingen geleverd voor uw specifieke branche of vergelijkbare veeleisende toepassingen? Vraag naar casestudy's of referenties.

- Probleemoplossend vermogen: Kunnen ze helpen bij het oplossen van verwerkingsproblemen of bij het ontwikkelen van aangepaste oplossingen voor unieke uitdagingen?

- Kwaliteit en mogelijkheden van apparatuur:

- Uitrusting: Hebben ze apparatuur die voldoet aan je vereisten voor schaal, druk- en temperatuurbereik en vormcomplexiteit?

- Kwaliteit van onderdelen: Zijn de kritieke onderdelen van hun apparatuur (drukvaten, verwarmingssystemen, regelaars) afkomstig van gerenommeerde fabrikanten en gebouwd volgens hoge normen?

- Procesbeheersing: Hoe geavanceerd zijn de besturingssystemen? Bieden ze nauwkeurige parameterregeling, datalogging en receptbeheer?

- Naleving en veiligheid: Voldoet de apparatuur aan de relevante veiligheidsnormen en certificeringen?

- Aanpassing en flexibiliteit:

- Oplossingen op maat: Kan de leverancier apparatuur aanpassen om te voldoen aan specifieke procesvereisten of integreren in bestaande productielijnen?

- Veelzijdigheid van materiaal: Kan hun apparatuur verschillende soorten SiC en mogelijk andere geavanceerde keramiek verwerken?

- Prototyping en R&D-ondersteuning: Bieden ze ondersteuning bij het ontwikkelen van nieuwe SiC-componenten of het optimaliseren van bestaande ontwerpen?

- Ondersteuning en service na verkoop:

- Installatie en inbedrijfstelling: Hoeveel ondersteuning wordt er geboden tijdens de installatie en het eerste gebruik?

- Training: Bieden ze uitgebreide training voor uw operators en onderhoudspersoneel?

- Beschikbaarheid van reserveonderdelen: Zijn reserveonderdelen direct beschikbaar om stilstand tot een minimum te beperken?

- Technische ondersteuning: Is er snelle en deskundige technische ondersteuning beschikbaar bij problemen?

- Technologieoverdracht en kant-en-klare oplossingen:

- Voor bedrijven die hun eigen Productietechnologie voor SiCBiedt de leverancier uitgebreide technologieoverdracht? Dit kan het ontwerp van de fabriek, de aanschaf en installatie van apparatuur, proceskennis en hulp bij proefproductie omvatten.

- Sicarb Tech, bijvoorbeeld, blinkt uit in dit gebied. Gevestigd in Weifang City, de hub van de Chinese fabrieken voor aanpasbare siliciumcarbideonderdelen, en ondersteund door de robuuste wetenschappelijke capaciteiten van de Chinese Academie van Wetenschappen, bieden we meer dan alleen componenten. We zetten ons in om klanten te helpen bij het opzetten van hun eigen gespecialiseerde SiC-productiefabrieken door middel van uitgebreide sleutelklare projecten. Dit omvat de technologieoverdracht voor professionele siliciumcarbideproductie, fabrieksontwerp, aankoop van gespecialiseerde apparatuur, installatie, inbedrijfstelling en proefproductie. Onze aanpak zorgt voor een effectievere investering, betrouwbare technologieoverdracht en een gegarandeerde input-outputverhouding.

- Reputatie en betrouwbaarheid van het bedrijf:

- Track record: Wat is hun geschiedenis in de industrie? Hoe lang zijn ze al gespecialiseerd in SiC of geavanceerde keramiek?

- Certificeringen: Hebben ze relevante kwaliteitscertificaten (bijv. ISO 9001)?

- Locatie en infrastructuur: Een leverancier met een sterke R&D-achtergrond en productie-infrastructuur, zoals CAS nieuwe materialen (SicSino) via zijn associatie met het Chinese Academy of Sciences (Weifang) Innovation Park, biedt meer betrouwbaarheid. Sinds 2015 zijn we instrumenteel geweest in de technologische vooruitgang van de lokale SiC-industrie.

- Kosteneffectiviteit en doorlooptijd:

- Hoewel de initiële kosten een factor zijn, moet je ook rekening houden met de totale eigendomskosten, inclusief onderhoud, betrouwbaarheid en de kwaliteit van het uiteindelijke SiC-product.

- Doorlooptijden evalueren voor de levering van apparatuur of de productie van aangepaste onderdelen.

- Sicarb Tech is er trots op hoogwaardigere, kosteneffectieve, op maat gemaakte siliciumcarbidecomponenten uit China aan te bieden, dankzij ons geïntegreerde proces van materialen tot producten en onze ondersteuning voor lokale bedrijven.

De tabel hieronder biedt een snelle checklist voor het evalueren van leveranciers:

| Evaluatie Criterium | De belangrijkste vragen | Waarom het belangrijk is om SiC onder druk te vormen |

|---|---|---|

| Technische expertise | Wat is uw ervaring met [specifieke SiC-soort/toepassing]? Kunt u materiaalgegevens delen? | Zorgt voor de juiste procesparameters en materiaalselectie voor optimale SiC-product op maat prestaties. |

| Specificaties apparatuur | Wat zijn de maximale temperatuur/drukwaarden? Wat is de grootte van de hete zone? Welk type regelsysteem wordt gebruikt? | Bepaalt of de apparatuur kan voldoen aan uw productiebehoeften voor technisch keramiek. |

| Aanpassing | Kunt u de apparatuur aanpassen voor [specifieke vereiste]? Biedt u ontwerpondersteuning voor SiC-componenten? | Onmisbaar als standaardaanbiedingen niet passen, of als u gespecialiseerde Productietechnologie voor SiC. |

| Ondersteuning en service | Wat dekt uw garantie? Wat is de gebruikelijke responstijd voor service? Bieden jullie diagnostiek op afstand? | Minimaliseert stilstand en garandeert operationele efficiëntie op lange termijn van SiC-apparatuur. |

| Overdracht van technologie | Bieden jullie kant-en-klare fabrieksoplossingen? Wat omvat jullie pakket voor technologieoverdracht? | Cruciaal voor bedrijven die intern willen bouwen verwerking van geavanceerde keramiek mogelijkheden. |

| Betrouwbaarheid van leveranciers | Kunt u getuigenissen of referenties van klanten geven? Wat zijn uw procedures voor kwaliteitsborging? | Bouwt vertrouwen op in consistente levering en productkwaliteit voor industriële inkoop van SiC. |

kiezen Sicarb Tech betekent samenwerken met een organisatie die diep geworteld is in de SiC-industrie, die beschikt over een professioneel team van nationale topklasse en die gebruik maakt van de formidabele wetenschappelijke en technologische capaciteiten van de Chinese Academie van Wetenschappen. We verkopen niet alleen apparatuur of onderdelen; we bieden allesomvattende oplossingen en stimuleren technologische vooruitgang, waardoor we een betrouwbare partner zijn voor uw bedrijf. SiC apparatuur voor drukvorming en expertisebehoeften. Meer dan 10 lokale bedrijven hebben baat gehad bij onze steun, die hun technologische capaciteiten en productieschaal heeft vergroot.

Veelvoorkomende uitdagingen bij SiC onder druk vervormen en strategieën voor risicobeperking

Scherpe/hoekige: SiC apparatuur voor drukvorming maakt de productie van hoogwaardige SiC-componenten op maatHet proces is echter niet zonder uitdagingen. Siliciumcarbide zelf is een inherent hard en bros materiaal en de extreme temperaturen en druk die bij het vormen komen kijken, zorgen voor complexiteit. Het begrijpen van deze potentiële problemen en het implementeren van effectieve strategieën zijn cruciaal voor het bereiken van consistente kwaliteit en efficiënte productie in verwerking van geavanceerde keramiek.

De belangrijkste uitdagingen en hun oplossingen zijn onder andere:

- Volledige en uniforme verdichting bereiken:

- Uitdaging: Onvolledige verdichting leidt tot porositeit, wat ten koste gaat van de mechanische sterkte, thermische geleidbaarheid en chemische weerstand. Een niet-uniforme dichtheid kan zwakke plekken creëren.

- Beperking:

- Poeder optimaliseren: Gebruik SiC-poeders met de juiste deeltjesgrootteverdeling en morfologie voor betere verpakking en sinterbaarheid.

- Procesparameters: Temperatuur, druk en wachttijden nauwkeurig regelen. Zorg voor een gelijkmatige temperatuurverdeling binnen de hete zone.

- Druk Toepassing: Zorg bij Heet Persen voor een gelijkmatige drukoverdracht door een juist matrijsontwerp. Zorg bij HIP/GPS voor een effectieve gaspenetratie en druk.

- Sinterhulpmiddelen: Een oordeelkundig gebruik van sinterhulpmiddelen kan het sinteren in vloeibare fase (in sommige SiC-types zoals LPS-SiC) of diffusie in vaste fase bevorderen, maar het type en de hoeveelheid moet zorgvuldig gecontroleerd worden om te voorkomen dat de eigenschappen verslechteren.

- Graangroei onder controle houden:

- Uitdaging: Overmatige korrelgroei tijdens sinteren bij hoge temperatuur kan de mechanische sterkte en taaiheid verminderen (Hall-Petch relatie).

- Beperking:

- Lagere sintertemperatuur/tijd: Verlaag indien mogelijk de piektemperatuur of wachttijd, mits de verdichting niet in gevaar komt.

- Korrelgroeiremmers: Kleine toevoegingen van specifieke doteringsmiddelen (bijvoorbeeld boor en koolstof voor SSiC) kunnen de korrelgrenzen vastzetten en de groei beperken.

- Technieken voor snel sinteren: Technieken zoals Spark Plasma Sintering (SPS), een soort sintertechniek met veldondersteuning (FAST) waarbij ook druk wordt gebruikt, kunnen verdichten bij lagere temperaturen en kortere tijden, waardoor de korrelgroei wordt beperkt, hoewel dit een andere technologie is dan conventionele HP/HIP/GPS.

- Thermische spanningen en scheuren beheersen:

- Uitdaging: SiC's hoge elasticiteitsmodulus en relatief lage breuktaaiheid maken het gevoelig voor scheuren door thermische spanningen die ontstaan tijdens snelle verwarming of koeling, vooral in complexe vormen of grote componenten.

- Beperking:

- Gecontroleerde verwarmings-/koelsnelheden: Gebruik langzamere, geprogrammeerde stijgsnelheden, vooral in kritieke temperatuurbereiken waar fasetransformaties of aanzienlijke thermische uitzetting/samentrekking optreden.

- Ontwerp van onderdelen: Vermijd scherpe hoeken, abrupte veranderingen in dikte en elementen die fungeren als spanningsconcentrators.

- Ovenuniformiteit: Zorg voor een gelijkmatige temperatuur binnen de SiC apparatuur voor drukvorming om thermische gradiënten te minimaliseren.

- Ondersteunende armaturen: Gebruik geschikte ovenmeubels of steunen die enige beweging toelaten tijdens het krimpen of uitzetten.

- Slijtage en interactie van gereedschap (vooral bij heetpersen):

- Uitdaging: Grafieten matrijzen en stempels die gebruikt worden bij Warmpersen kunnen slijten of reageren met SiC bij zeer hoge temperaturen en drukken, wat kan leiden tot onnauwkeurigheden in afmetingen of contaminatie.

- Beperking:

- Hoogwaardig grafiet: Gebruik dichte grafietkwaliteiten met een hoge sterkte.

- Beschermende coatings: Breng coatings (bijvoorbeeld boornitride) aan op matrijsoppervlakken om als barrière en smeermiddel te dienen.

- Procesoptimalisatie: Vermijd onnodig hoge drukken of temperaturen.

- Matrijsontwerp: Ontwerpmatrijzen voor een lange levensduur en eenvoudige vervanging van slijtageoppervlakken.

- Complexiteit van inkapseling (voor HIP van poeders):

- Uitdaging: Het effectief inkapselen van SiC-poeder om een gasdichte afdichting te verkrijgen die op de juiste manier kan vervormen onder HIP-omstandigheden is complex en cruciaal voor het verkrijgen van netvormige onderdelen. Defecten in de inkapseling leiden tot mislukte consolidatie.

- Beperking:

- Materiaalkeuze: Kies de juiste materialen voor blikjes (glas, metaal) op basis van HIP-temperatuur en compatibiliteit met SiC.

- Robuuste afdichtingstechnieken: Gebruik betrouwbare las- of afdichtmethoden voor de blikken.

- Voorverdichting: Voorverdichten van poeder in de verpakking kan de uiteindelijke dichtheid en vormcontrole verbeteren.

- Modelleren: Finite Element Analysis (FEA) gebruiken om de vervorming van het blik en de poedercompact tijdens HIP te voorspellen.

- Atmosfeercontrole en zuiverheid:

- Uitdaging: Vervuiling uit de ovenatmosfeer (bijv. zuurstof, vocht) of onzuiverheden in het procesgas kunnen reageren met SiC, waarbij ongewenste fasen (zoals SiO2) gevormd worden die de eigenschappen en oppervlakteafwerking beïnvloeden.

- Beperking:

- Hoogzuivere gassen: Gebruik hoogzuivere argon of stikstof.

- Vacuümintegriteit: Zorg voor een goed initieel vacuüm om lucht en vocht te verwijderen voordat het procesgas wordt bijgevuld.

- Ovenmaterialen: Gebruik niet-reactieve interne ovenonderdelen.

- Regelmatig onderhoud: Controleer op lekken in gasleidingen en afdichtingen van vaten.

- Kosten en doorvoer:

- Uitdaging: Drukvormprocessen kunnen energie-intensief zijn en hebben langere cyclustijden in vergelijking met sommige andere keramische vormmethoden, wat de kosten en doorvoer beïnvloedt.

- Beperking:

- Procesoptimalisatie: Verfijn de cyclusparameters voor de kortste effectieve tijd.

- Partijgrootte: Maximaliseer de batchgrootte binnen de capaciteit van de apparatuur.

- Energie-efficiënte apparatuur: Moderne ontwerpen zijn vaak voorzien van betere isolatie en technologie voor verwarmingselementen.

- Bijna-netvormvorming: Het verminderen van nabewerking na het sinteren bespaart aanzienlijk tijd en kosten. Sicarb Tech richt zich op het leveren van hoogwaardigere, kosteneffectieve siliciumcarbide onderdelen op maat door juist deze aspecten te optimaliseren, door gebruik te maken van ons geïntegreerde proces van materialen tot producten.

Het aanpakken van deze uitdagingen vereist een combinatie van materiaalwetenschappelijke kennis, technische expertise en nauwgezette procesbeheersing. Bedrijven als Sicarb Tech, met hun sterke R&D-achtergrond ondersteund door de Chinese Academie van Wetenschappen en praktische ervaring in Weifang's SiC industriële cluster, zijn goed uitgerust om door deze complexiteiten te navigeren. We bieden niet alleen aangepaste SiC-onderdelen die deze hindernissen hebben overwonnen, maar bieden ook technologieoverdracht om klanten te voorzien van de kennis om deze uitdagingen in hun eigen Productietechnologie voor SiC.

Veelgestelde vragen (FAQ) over SiC drukvervormingsapparatuur

Ingenieurs, inkoopmanagers en technische inkopers hebben vaak specifieke vragen bij het overwegen van SiC apparatuur voor drukvorming of onderdelen die met deze processen zijn gemaakt. Hier zijn enkele veelgestelde vragen met beknopte, praktische antwoorden:

1. Wat zijn de belangrijkste verschillen tussen Heet Persen (HP), Heet Isostatisch Persen (HIP) en Gasdruk Sinteren (GPS) voor SiC?

Dit zijn allemaal sintertechnieken onder druk die worden gebruikt om siliciumcarbide met een hoge dichtheid te verkrijgen, maar ze verschillen in de manier waarop druk en temperatuur worden toegepast:

- Warmpersen (HP): Drukt uniaxiaal (in één richting) op SiC-poeder in een matrijs bij hoge temperaturen. Het beste voor eenvoudigere vormen, goed voor hoge hardheid en dichtheid, maar kan resulteren in enige anisotropie (richtingsafhankelijke eigenschappen).

- Heet isostatisch persen (HIP): Past isostatische (uniforme gasdruk in alle richtingen) toe op voorgevormde onderdelen of ingekapselde poeders bij hoge temperaturen. Uitstekend voor complexe vormen, bereikt een zeer hoge en uniforme dichtheid, superieure mechanische eigenschappen en isotroop gedrag. Vaak gebruikt voor kritieke onderdelen.

- Gasdruksinteren (GPS): Vergelijkbaar met HIP, maar gebruikt meestal gasdruk (vaak stikstof voor SiC) tijdens de sintercyclus, soms bij een iets lagere druk dan HIP. Kan hoge dichtheden bereiken en is effectief voor bepaalde SiC-kwaliteiten of wanneer een specifieke gasatmosfeer gunstig is tijdens het verdichten.

De keuze hangt af van de gewenste uiteindelijke eigenschappen, de complexiteit van de vorm en de kostendoelstellingen van het SiC-producten op maat.

2. Wat voor maattoleranties en oppervlakteafwerkingen kunnen bereikt worden met SiC-onderdelen die gemaakt zijn met drukvormapparatuur?

- Maattoleranties: Drukvormtechnieken, vooral HIP, kunnen bijna-netvormige SiC-componenten produceren. Asgesinterde toleranties kunnen variëren van ±0,5% tot ±1% van de afmeting. Voor nauwere toleranties is echter bijna altijd een nabewerking na het sinteren nodig (slijpen, leppen, polijsten). Met precisiebewerking kunnen toleranties tot enkele microns (μm) worden bereikt.

- Afwerking oppervlak: De as-gesinterde oppervlakteafwerking van drukgevormde SiC-onderdelen varieert doorgaans van Ra=0,8μm tot Ra=3,2μm, afhankelijk van de poedereigenschappen, het gereedschap en het specifieke proces. Voor toepassingen die zeer gladde oppervlakken vereisen (bijv. afdichtingen, spiegels, halfgeleidercomponenten), kunnen nabewerkingsprocessen zoals lappen en polijsten oppervlakteafwerkingen tot Ra<0,02μm of zelfs optische kwaliteit bereiken. Sicarb Tech heeft uitgebreide ervaring in zowel het vormen als het afwerken van technisch keramiek om aan nauwkeurige specificaties te voldoen.

3. Kan SiC-drukvormapparatuur voor andere materialen dan siliciumcarbide worden gebruikt?

Ja, de fundamentele principes van het toepassen van hitte en druk om poeders te consolideren zijn toepasbaar op een groot aantal geavanceerde materialen. SiC apparatuur voor drukvormingVooral hete persen en hete isostatische persen kunnen vaak worden aangepast (met aandacht voor temperatuurlimieten, compatibiliteit met de atmosfeer en gereedschapsmaterialen) voor verwerking:

- Andere technische keramiek: Aluminiumoxide (Al2O3), zirkoniumoxide (ZrO2), siliciumnitride (Si3N4), boriumcarbide (B4C) en verschillende composietkeramieksoorten.

- Poedermetallurgie (P/M) metalen: Vuurvaste metalen (bijv. wolfraam, molybdeen), superlegeringen en metaalmatrixcomposieten.

- Cermets: Keramisch-metaalcomposieten.

Het specifieke ontwerp van de apparatuur (bijv. maximale temperatuur, druk, beschikbare atmosferen) bepaalt de geschiktheid voor andere materialen. Als u overweegt een veelzijdige verwerking van geavanceerde keramiek faciliteit, dit is een belangrijke factor. Sicarb Tech kan begeleiding bieden over de mogelijkheden van de apparatuur en zelfs helpen met technologieoverdracht voor een reeks materiaalbewerkingen, ondersteund door de brede expertise van de Chinese Academie van Wetenschappen.

4. Wat zijn de belangrijkste kostenfactoren voor SiC-componenten die onder druk worden geproduceerd en wat zijn typische doorlooptijden?

Verschillende factoren beïnvloeden de kosten en doorlooptijd van SiC-componenten op maat geproduceerd door drukvormen:

- Kostendrijvers:

- Grondstofkwaliteit en -zuiverheid: SiC-poeders met een hogere zuiverheid zijn duurder.

- Complexiteit van ontwerp: Ingewikkelde vormen vereisen complexere gereedschappen (voor HP) of inkapseling en mogelijk meer machinale bewerking.

- Grootte van het onderdeel: Grotere onderdelen verbruiken meer materiaal en vereisen mogelijk grotere, meer gespecialiseerde apparatuur.

- Dichtheid en prestatievereisten: Het bereiken van zeer hoge dichtheden of specifieke mechanische eigenschappen kan langere cycli of meer geavanceerde technieken vereisen (bijv. HIP vs. HP).

- Productievolume: Kleinere batches of eenmalige aangepaste onderdelen hebben over het algemeen hogere kosten per eenheid dan grote productieruns vanwege de afschrijving van instellingen en gereedschap.

- Bewerking en afwerking: De mate van bewerking na het sinteren is van grote invloed op de kosten, omdat SiC zeer moeilijk te bewerken is.

- Kwaliteitscontrole en testen: Strenge inspectie- en testvereisten maken de kosten nog hoger.

- Doorlooptijden:

- Prototypen/onderdelen op maat: Deze variëren meestal van 4 tot 12 weken, afhankelijk van complexiteit, beschikbaarheid van materiaal en huidige werkbelasting.

- Productievolumes: Als een ontwerp eenmaal vastligt, kan de productietijd korter en voorspelbaarder zijn, vaak tussen de 6 en 10 weken, maar dit is sterk afhankelijk van het volume en de planning.

- Aanschaf apparatuur: Doorlooptijd voor nieuwe SiC apparatuur voor drukvorming kan variëren van 6 maanden tot meer dan een jaar, afhankelijk van maatwerk en de achterstand van de fabrikant.

Sicarb Tech, gevestigd in Weifang City - een belangrijke hub voor de productie van siliciumcarbide - maakt gebruik van efficiënte toeleveringsketens en geavanceerde productieprocessen om concurrerende prijzen en beheersbare doorlooptijden te bieden voor industriële inkoop van SiC. Onze geïntegreerde aanpak, van materiaalinkoop tot eindproduct, stelt ons in staat om zowel de kosten als de levering te optimaliseren.

Conclusie: Precisie en prestaties omarmen met SiC onder druk vervormen

De reis door de wereld van SiC apparatuur voor drukvorming onthult een landschap van geavanceerde technologie gewijd aan het ontsluiten van het uitzonderlijke potentieel van Siliciumcarbide. Van de basisprincipes van heet persen, heet isostatisch persen en sinteren onder gasdruk tot de fijne kneepjes van het ontwerp van apparatuur en operationele uitmuntendheid, het is duidelijk dat drukvormen onmisbaar is voor het creëren van SiC-componenten op maat die voldoen aan de hoogste normen op het gebied van prestaties en betrouwbaarheid.

Industrieën variërend van halfgeleiderfabricage en lucht- en ruimtevaart tot energie en verwerking bij hoge temperaturen zijn afhankelijk van de superieure dichtheid, sterkte en complexe geometrieën die met deze geavanceerde technieken mogelijk zijn. Hoewel er uitdagingen bestaan, van het beheersen van thermische spanningen tot het onder controle houden van korrelgroei, zijn deze te overwinnen met diepgaande kennis van materiaalwetenschappen, robuuste engineering en nauwgezette procesbeheersing - kenmerken van ervaren leveranciers.

Bij het selecteren van een partner voor uw SiC-behoeften, of het nu gaat om het verwerven van technische apparatuur voor keramiekproductie of inkoop van hoge kwaliteit industriële SiC-componentenExpertise, aanpassingsmogelijkheden en uitgebreide ondersteuning staan voorop. Sicarb Tech is het bewijs van deze ethiek. Geworteld in Weifang City, het hart van de Chinese SiC-industrie, en aangedreven door de innovatieve geest en technologische bekwaamheid van de Chinese Academie van Wetenschappen, bieden we meer dan alleen producten; we bieden partnerschappen. Onze toewijding strekt zich uit van het leveren van kosteneffectieve, hoogwaardige op maat gemaakte SiC-onderdelen tot het versterken van mondiale klanten door middel van technologieoverdracht en kant-en-klare oplossingen voor het opzetten van hun eigen ultramoderne Productietechnologie voor SiC.

Door de precisie en prestaties van SiC-drukvorming te omarmen, kunnen bedrijven innovatie stimuleren, de duurzaamheid van producten verbeteren en een concurrentievoordeel behalen in de veeleisende industriële omgevingen van vandaag en morgen. Werk samen met Sicarb Tech om de complexiteit van geavanceerde keramiek te navigeren en uw materiaaluitdagingen om te zetten in prestatie-doorbraken.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.