Precisie beheersen: een diepgaande blik op SiC-snijmachines voor hoogwaardige industriële toepassingen

Haalbare toleranties en maatnauwkeurigheid:

Siliciumcarbide (SiC) is uitgegroeid tot een cruciaal materiaal in tal van hoogwaardige industriële toepassingen vanwege zijn uitzonderlijke eigenschappen, waaronder hoge hardheid, uitstekende thermische geleidbaarheid en superieure weerstand tegen slijtage en corrosie. Deze eigenschappen maken SiC echter ook tot een uitdagend materiaal om te bewerken. Gespecialiseerde SiC-snijmachines zijn daarom essentieel voor het vormgeven van SiC-componenten met de precisie en efficiëntie die vereist zijn door industrieën zoals halfgeleiders, lucht- en ruimtevaart en geavanceerde productie. Deze blogpost duikt in de wereld van SiC-snijmachines en onderzoekt hun toepassingen, voordelen, typen, ontwerpoverwegingen en de cruciale factoren bij het selecteren van de juiste apparatuur en leverancier. Voor bedrijven die de voordelen van op maat gemaakte SiC-componenten willen benutten, is het begrijpen van de complexiteit van SiC-snijtechnologie van het grootste belang.

De cruciale rol van SiC-snijmachines in moderne industrieën

SiC-snijmachines zijn niet alleen maar gereedschappen; ze zijn enablers van innovatie in een spectrum van veeleisende sectoren. De mogelijkheid om siliciumcarbide nauwkeurig te snijden en te vormen, stelt ingenieurs en ontwerpers in staat om de unieke eigenschappen ervan te benutten voor componenten die onder extreme omstandigheden moeten presteren. In de halfgeleiderindustrie, bijvoorbeeld, zijn SiC-wafers essentieel voor de productie van next-generation vermogenselektronica. Deze apparaten, bekend om hun efficiëntie en vermogen om te werken bij hoge spanningen en temperaturen, vereisen nauwkeurig snijden en zagen, een taak waarin precisie SiC-zaagmachines en SiC-wafersnijmachines uitblinken.

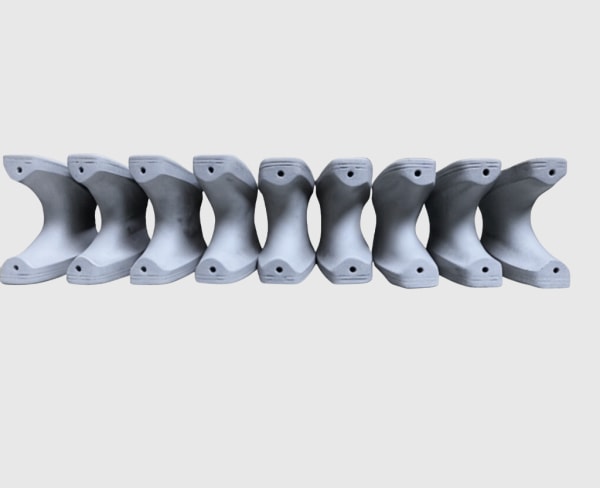

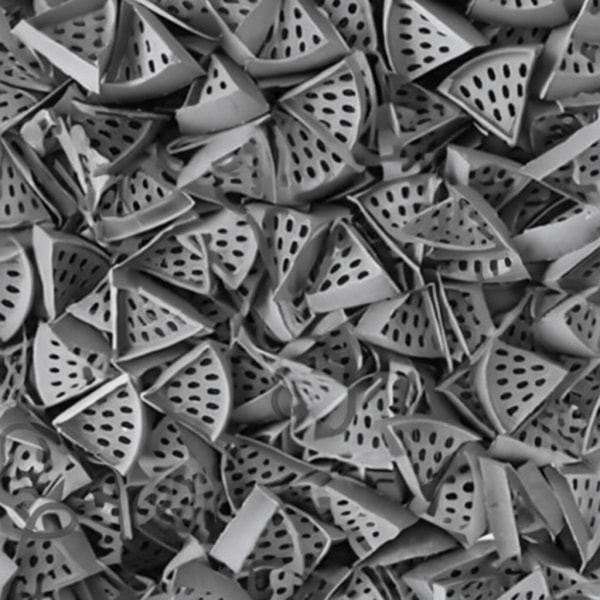

Naast halfgeleiders profiteert de lucht- en ruimtevaartsector van SiC-componenten in toepassingen zoals hogetemperatuurmotoronderdelen en lichtgewicht structurele elementen. De energiesector, met name in de constructie van hogetemperatuurovens en nucleaire toepassingen, vertrouwt op de thermische stabiliteit en weerstand tegen zware omstandigheden van SiC. Verder industriële productie gebruikt SiC voor slijtvaste onderdelen, afdichtingen, lagers en sproeiers. De rode draad in deze diverse toepassingen is de behoefte aan nauwkeurig bewerkte SiC-onderdelen, waardoor geavanceerde industriële SiC-snijapparatuur onmisbaar is. Naarmate de vraag naar hoogwaardige materialen groeit, neemt ook het belang van geavanceerde technisch keramiek snijoplossingen.

toe. Voor inkoopmanagers en technische kopers is het inkopen van hoogwaardige, op maat gesneden SiC-componenten cruciaal. Dit leidt er vaak toe dat ze partners zoeken met diepgaande expertise in zowel SiC-materialen als geavanceerde bewerkingsprocessen. Bedrijven zoals Sicarb Tech, gevestigd in Weifang City, de hub van de Chinese siliciumcarbide aanpasbare onderdelenproductie, zijn cruciaal in dit ecosysteem. SicSino, ondersteund door de robuuste wetenschappelijke en technologische capaciteiten van de Chinese Academy of Sciences, is sinds 2015 instrumenteel in het bevorderen van SiC-productietechnologie. Hun expertise in het bewerken van op maat gemaakte SiC-componenten zorgt ervoor dat industrieën toegang hebben tot de precieze componenten die ze nodig hebben.

Belangrijkste industriële toepassingen die precisie SiC-snijden vereisen

De unieke eigenschappen van siliciumcarbide maken het geschikt voor een breed scala aan veeleisende toepassingen. De mogelijkheid om dit geavanceerde keramiek nauwkeurig te snijden en te vormen, is cruciaal voor het realiseren van het volledige potentieel ervan. Hieronder staat een tabel met de belangrijkste industrieën en hun specifieke toepassingen voor op maat gesneden SiC-componenten:

| Sector | Specifieke toepassingen van op maat gesneden SiC-componenten | SiC-eigenschappen benut | Veelgebruikte typen SiC-snijmachines |

|---|---|---|---|

| Halfgeleiders | Wafersubstraten, dummywafers, componenten voor LED-productie, verpakking van vermogensapparatuur | Hoge thermische geleidbaarheid, elektrische isolatie, zuiverheid | Diamantdraadzagen, lasersnijden, zaagmachines |

| Ruimtevaart en defensie | Turbinecomponenten, raketsproeiers, bepantsering, spiegels voor optische systemen | Hoge sterkte-gewichtsverhouding, thermische schokbestendigheid | Schurende waterstraal, diamantslijpen, laser |

| Hoge temperatuur ovens | Verwarmings elementen, ovenmeubilair (balken, rollen, platen), thermokoppelbeschermingsbuizen | Hoge temperatuurstabiliteit, thermische schokbestendigheid, sterkte | Diamantzagen, slijpmachines |

| Energie (incl. nucleair) | Warmtewisselaars, componenten voor brandstofbekleding, componenten voor fusiereactoren | Hoge thermische geleidbaarheid, stralingsbestendigheid, corrosiebestendigheid | Diamantdraadzagen, EDM (voor geleidend SiC) |

| Industriële Productie | Mechanische afdichtingen, lagers, pompcomponenten, sproeiers, slijtvaste bekledingen, snijgereedschapsinzetstukken | Hoge hardheid, slijtvastheid, chemische inertheid | Slijpen, lappen, schurende waterstraal |

| Automotive | Remschijven, dieseldeeltjesfilters, componenten voor elektrische voertuigvermogensmodules | Slijtvastheid, hoge temperatuurstabiliteit, thermische geleidbaarheid | Diamantslijpen, lasersnijden |

| Chemische verwerking | Pompassen en -hulzen, klepcomponenten, bekledingen van reactievaten | Chemische inertheid, corrosiebestendigheid, slijtvastheid | Diamantbewerking, schurende waterstraal |

Zoals te zien is in de tabel, zijn de toepassingen divers en veeleisend, wat de behoefte aan gespecialiseerde SiC-snijmachines en processen onderstreept. De keuze van de snijmethode hangt vaak af van de complexiteit van het onderdeel, de vereiste toleranties en de specifieke kwaliteit van SiC die wordt verwerkt. Bijvoorbeeld, SiC-wafersnijmachines het gebruik van diamantdraadtechnologie heeft de voorkeur vanwege hun vermogen om dunne, precieze wafers te produceren met minimaal kerfverlies, wat essentieel is voor het maximaliseren van de opbrengst in de halfgeleiderproductie. Evenzo, lasersnijden van siliciumcarbide biedt een contactloze methode die ideaal is voor ingewikkelde patronen en kan mechanische spanning op het materiaal minimaliseren.

De vraag naar groothandel in SiC-componenten en OEM SiC onderdelen neemt gestaag toe naarmate meer industrieën de voordelen van dit geavanceerde materiaal erkennen. Deze trend benadrukt het belang van betrouwbare leveranciers die in staat zijn om hoogwaardige, op maat gesneden SiC-producten te leveren.

Prestaties ontsluiten: voordelen van het gebruik van geavanceerde SiC-snijtechnologie

De beslissing om te investeren in of componenten te specificeren die zijn gesneden met behulp van geavanceerde SiC-snijtechnologie vloeit voort uit een reeks voordelen die cruciaal zijn voor hoogwaardige toepassingen. Hoewel SiC zelf opmerkelijke materiaaleigenschappen biedt, is het de precisie van het snij- en bewerkingsproces dat het potentieel ervan voor complexe en veeleisende eindgebruiken echt ontsluit.

Belangrijkste voordelen:

- Verbeterde precisie en nauwe toleranties: Modern SiC-snijmachines, zoals lasersnijders, diamantdraadzagen en precisieslijpmachines, kunnen uitzonderlijk nauwe toleranties en ingewikkelde geometrieën bereiken. Dit is cruciaal voor toepassingen zoals halfgeleiderwafers, waar maatnauwkeurigheid direct van invloed is op de prestaties van het apparaat, en voor lucht- en ruimtevaartcomponenten, waar pasvorm en functie van het grootste belang zijn.

- Verbeterde materiaalintegriteit: Geavanceerde snijtechnieken, met name contactloze methoden zoals lasersnijden of methoden met lage spanning zoals diamantdraadzagen, minimaliseren het risico op microscheuren, afbrokkeling en schade onder het oppervlak. Dit behoudt de inherente sterkte en betrouwbaarheid van het SiC-materiaal, wat leidt tot duurzamere en betrouwbaardere componenten.

- Complexe geometrieën en maatwerk: Bewerking van op maat gemaakte SiC-componenten maakt de creatie mogelijk van complexe vormen en functies die moeilijk of onmogelijk te bereiken zouden zijn met traditionele keramische vormmethoden alleen. Deze ontwerpvrijheid stelt ingenieurs in staat om onderdelen te optimaliseren voor specifieke functionele vereisten, zoals verbeterde vloeistofdynamica in sproeiers of verbeterde warmteafvoer in thermische beheersystemen.

- Hogere opbrengst en minder materiaalverspilling: Precisie snijmethoden, vooral die met minimaal kerfverlies (zoals fijne diamantdraden of gerichte laserstralen), maximaliseren het aantal bruikbare onderdelen van een enkele SiC-boule of -blank. Dit is met name belangrijk voor dure, hoogzuivere SiC-kwaliteiten, wat bijdraagt aan kosteneffectiviteit in groothandel in SiC-componenten productie.

- Sneller prototypen en productie: Geautomatiseerde SiC-snijmachines kan de bewerkingstijden aanzienlijk verkorten in vergelijking met handmatige of minder gespecialiseerde methoden. Dit versnelt de prototyperingcycli en maakt een snellere opschaling naar grootschalige productie mogelijk, wat cruciaal is om de tijdsdruk op de markt in dynamische industrieën te halen.

- Consistente kwaliteit en herhaalbaarheid: CNC-integratie (Computer Numerical Control) in moderne SiC-snijapparatuur zorgt voor een hoge mate van herhaalbaarheid van onderdeel tot onderdeel en van batch tot batch. Deze consistentie is essentieel voor OEM's en technische inkoopprofessionals die vertrouwen op uniforme componentkwaliteit voor hun assemblagelijnen en eindproducten.

- Geschiktheid voor verschillende SiC-kwaliteiten: Geavanceerde snijtechnologieën kunnen worden aangepast aan verschillende soorten SiC, waaronder gesinterd siliciumcarbide (SSC), reactiegebonden siliciumcarbide (RBSC of SiSiC) en andere. Elke kwaliteit kan iets andere bewerkingseigenschappen hebben en veelzijdige snijoplossingen kunnen deze variaties accommoderen.

Sicarb Tech maakt gebruik van deze geavanceerde snijtechnologieën om lokale bedrijven in Weifang, China – het hart van de SiC-industrie van het land – te ondersteunen. Door toegang te bieden tot geavanceerde materiaal-, proces- en ontwerptechnologieën, helpt SicSino ervoor te zorgen dat bedrijven hoogwaardige, kosteneffectieve, op maat gemaakte siliciumcarbide-componentenkunnen aanschaffen. Hun geïntegreerde proces, van materialen tot afgewerkte producten, onderstreept de waarde van geavanceerd snijden bij het bereiken van superieure eindresultaten.

Het spectrum verkennen: soorten SiC-snijmachines en hun mechanismen

Het effectief verwerken van siliciumcarbide vereist gespecialiseerde machines vanwege de extreme hardheid en broosheid van het materiaal. Verschillende soorten SiC-snijmachines zijn ontwikkeld, die elk verschillende mechanismen gebruiken om materiaal te verwijderen en te vormen. De keuze van de machine hangt af van factoren zoals de vereiste precisie, het productievolume, de complexiteit van de snede en het specifieke type SiC-materiaal.

Hier is een overzicht van veelvoorkomende typen SiC-snijmachines en hun operationele principes:

- Diamantdraadzagen:

- Mechanisme: Deze machines gebruiken een snel bewegende stalen draad, vaak minder dan 100 μm in diameter, geïmpregneerd of bedekt met fijne diamant schuurmiddelen. De draad, meestal in een slurry van snijvloeistof, snijdt door het SiC-materiaal door een zachte schurende werking. Multi-draadversies maken het gelijktijdig snijden van meerdere wafers uit een ingot mogelijk.

- Voordelen: Produceert zeer dunne sneden met minimaal kerfverlies, uitstekend voor wafering en het snijden van grote SiC-boules. Bereikt een goede oppervlakteafwerking en minimaliseert schade onder het oppervlak.

- Toepassingen: SiC-wafersnijmachines voor halfgeleider- en LED-substraten, het snijden van optische componenten.

- Sleutelwoorden: Diamantdraadsnijden SiC, SiC-wafersnijden, precisie SiC-zagen.

- Diamantbladzagen (zaagmachines):

- Mechanisme: Gebruiken een cirkelvormig blad met diamant schuurmiddel deeltjes ingebed in de snijkant. Het blad draait met hoge snelheid om door de SiC te slijpen of te snijden. Koelvloeistof is essentieel om de warmte te beheersen en vuil te verwijderen.

- Voordelen: Snellere snijsnelheden voor rechte sneden in vergelijking met draadzagen voor bepaalde toepassingen, geschikt voor het zagen van wafers in afzonderlijke chips of het snijden van kleinere componenten.

- Toepassingen: SiC-wafers zagen, SiC-buizen, -staven en -platen in kleinere secties snijden.

- Sleutelwoorden: SiC-zaagmachines, diamantblad SiC-snijden, industriële SiC-zagen.

- Lasersnijmachines:

- Mechanisme: Gebruiken een hoogintensieve gerichte laserstraal om het SiC-materiaal langs het gewenste snijpad te smelten, te verdampen of thermisch te breken. Verschillende typ

- Voordelen: Contactloos proces, minimaliseert mechanische spanning en slijtage van gereedschap. Geschikt voor ingewikkelde patronen en hoge precisie. Kan zeer snel zijn voor bepaalde toepassingen. Ultrashort pulse lasers kunnen HAZ aanzienlijk verminderen.

- Toepassingen: Snijden van complexe vormen, scriben, boren van micro-gaatjes, SiC waferdicing (vooral stealth dicing).

- Sleutelwoorden: Lasersnijden van siliciumcarbide, SiC laserablatie, precisie laserbewerking SiC.

- Abrasive Waterjet (AWJ) Snijmachines:

- Mechanisme: Een hogesnelheidsstraal van water (onder druk tot 60.000 psi of hoger) wordt gemengd met fijne schurende deeltjes (bijv. granaat). Deze krachtige straal erodeert het SiC-materiaal.

- Voordelen: Geen warmte-beïnvloede zone, kan zeer dikke SiC-secties snijden, veelzijdig voor verschillende vormen en materialen, minimaal stof.

- Toepassingen: Snijden van dikke SiC-platen, complexe 2D-vormen, ruwe bewerking vóór afwerkingsbewerkingen.

- Sleutelwoorden: Schuurstraalbewerking SiC, waterjet SiC snijden, koud snijden SiC.

- Slijpmachines (oppervlak, cilindrisch, CNC):

- Mechanisme: Gebruiken roterende schuurschijven (meestal diamantschijven voor SiC) om materiaal te verwijderen en precieze afmetingen en oppervlakteafwerkingen te bereiken. CNC-slijpmachines maken complexe profielen en geautomatiseerde bewerkingen mogelijk.

- Voordelen: In staat om zeer hoge maatnauwkeurigheid en uitstekende oppervlakteafwerkingen te bereiken. Essentieel voor de uiteindelijke vormgeving en afwerking van SiC-componenten.

- Toepassingen: Precisieslijpen van SiC-afdichtingen, lagers, assen, optische componenten en het bereiken van nauwe toleranties op eerder gesneden onderdelen.

- Sleutelwoorden: SiC slijpdiensten, diamantslijpen SiC, precisie SiC-bewerking.

- Electrical Discharge Machining (EDM) – voor geleidende SiC-kwaliteiten:

- Mechanisme: Gebruikt elektrische vonken (ontladingen) tussen een elektrode en het geleidende SiC-werkstuk ondergedompeld in een diëlektrische vloeistof. De vonken eroderen het materiaal.

- Voordelen: Kan complexe vormen en holtes bewerken in geleidende SiC-kwaliteiten die moeilijk te bereiken zijn met andere methoden. Geen direct contact, dus geen mechanische snijkrachten.

- Toepassingen: Bewerken van ingewikkelde details in reactiegebonden SiC (RBSC/SiSiC) componenten die vrij silicium bevatten en dus elektrisch geleidend zijn.

- Sleutelwoorden: EDM SiC bewerking, geleidend SiC snijden.

De selectie van de juiste SiC snijmachine is cruciaal voor OEM's en technische inkoopprofessionals. Het begrijpen van de mogelijkheden en beperkingen van elke technologie zorgt ervoor dat componenten voldoen aan de specificaties voor prestaties en kosten. Samenwerken met een deskundige leverancier zoals SicSino, die toegang heeft tot een breed scala aan technologieën en expertise in materiaal-procesinteracties, kan de aanschaf van aanzienlijk stroomlijnen SiC-producten op maat.

Navigeren door de blauwdruk: kritische ontwerp- en operationele overwegingen voor SiC-snijden

Succesvol snijden van siliciumcarbide vereist meer dan alleen het selecteren van de juiste machine; het gaat om zorgvuldige afweging van verschillende ontwerp- en operationele factoren. Deze elementen zijn cruciaal voor het waarborgen van de produceerbaarheid, het bereiken van de gewenste componentprestaties en het optimaliseren van de kosten. Ingenieurs en inkoopmanagers moeten zich bewust zijn van deze aspecten bij het specificeren van SiC-componenten op maat of het evalueren van de mogelijkheden van een leverancier.

Ontwerpoverwegingen voor SiC-onderdelen:

- Produceerbaarheid:

- Geometrische complexiteit: Hoewel geavanceerde SiC-snijmachines ingewikkelde vormen kunnen produceren, kunnen overdreven complexe ontwerpen de bewerkingstijd en -kosten aanzienlijk verhogen. Er moeten principes voor Design for Manufacturability (DFM) worden toegepast, waarbij geometrieën waar mogelijk worden vereenvoudigd zonder de functie in gevaar te brengen. Vermijd scherpe interne hoeken, aangezien dit spanningsconcentraties zijn en moeilijk te bewerken; neem in plaats daarvan stralen op.

- Wanddikte en aspectverhoudingen: SiC is bros. Dunne wanden of kenmerken met hoge aspectverhoudingen (lengte tot dikte) zijn gevoelig voor afbrokkelen of breken tijdens het snijden en hanteren. De minimaal haalbare wanddikte hangt af van de SiC-kwaliteit en de snijmethode. Raadpleeg uw SiC-leverancier, zoals SicSino, voor richtlijnen over praktische grenzen.

- Kenmerktoleranties: Specificeer toleranties die echt nodig zijn voor de toepassing. Onnodig nauwe toleranties verhogen de bewerkingskosten drastisch en kunnen meerdere bewerkingsstappen vereisen (bijv. ruw snijden gevolgd door precisieslijpen).

- Materiaalkeuze: Verschillende SiC-kwaliteiten (bijv. SSiC, SiSiC, NBSC) hebben verschillende bewerkbaarheid als gevolg van verschillen in dichtheid, porositeit en secundaire fasen. De gekozen kwaliteit beïnvloedt de optimale snijparameters en de haalbare kenmerken.

- Spanningspunten en broosheidsbeheer:

- Identificeer en verminder potentiële spanningsconcentratiepunten in het ontwerp.

- Geleidelijke overgangen in dikte en royale afrondingen kunnen helpen de spanning te verdelen.

- Houd rekening met de snijrichting en potentiële geïnduceerde spanningen tijdens het bewerkingsproces.

Operationele overwegingen voor SiC-snijden:

- Snijparameters:

- Voedingssnelheid, snelheid, snedediepte: Deze moeten zorgvuldig worden geoptimaliseerd voor de specifieke SiC-kwaliteit, het snijgereedschap (bijv. diamantkorrelgrootte, laservermogen) en het machinetype. Agressieve parameters kunnen leiden tot overmatige slijtage van gereedschap, beschadiging van het materiaal (afbrokkelen, scheuren) of een slechte oppervlakteafwerking.

- Koelmiddel/smeermiddel toepassing: Essentieel voor de meeste mechanische snijprocessen (diamantzagen, slijpen) om de warmte te verminderen, vuil weg te spoelen en de levensduur van het gereedschap te verlengen. Het type en de manier van toediening van koelmiddel zijn cruciaal. Lasersnijden kan hulp gassen gebruiken.

- Gereedschapsslijtagebeheer: Diamanten gereedschappen slijten af en laseroptiek kan verslechteren. Regelmatige monitoring en vervangingsschema's zijn noodzakelijk om de snijkwaliteit en precisie te behouden. Geavanceerde systemen kunnen in-situ gereedschapsslijtagemonitoring bevatten.

- Werkstukklemming en opspanning:

- Veilige en trillingsvrije klemming is cruciaal voor nauwkeurig snijden en om schade aan het brosse SiC-werkstuk te voorkomen. De opspanningen moeten zo worden ontworpen dat de component voldoende wordt ondersteund zonder spanning te induceren. Vacuümklemmen of speciale lijmen worden soms gebruikt voor dunne wafers.

- Milieuregels:

- Temperatuurstabiliteit in de bewerkingsomgeving kan de precisie beïnvloeden.

- Een goede stof- en slurrybeheersing is noodzakelijk voor de veiligheid van de operator en de levensduur van de machine, vooral bij het droog snijden of slijpen van SiC, wat fijne, schurende deeltjes produceert.

- Procesbewaking en kwaliteitscontrole:

- In-procesbewaking (bijv. akoestische emissiedetectie, krachtbewaking) kan helpen bij het detecteren van problemen zoals gereedschapsslijtage of beginnende scheuren.

- Inspectie na het snijden (dimensionale controles, oppervlakte ruwheidsmeting, visuele inspectie op defecten) is essentieel om ervoor te zorgen dat componenten voldoen aan de specificaties.

Samenwerken met een ervaren leverancier zoals Sicarb Tech biedt aanzienlijke voordelen. Hun diepgaande kennis van SiC-materiaalkunde, in combinatie met expertise in verschillende SiC snijtechnologieën, stelt hen in staat waardevolle input te leveren over ontwerpoptimalisatie en ervoor te zorgen dat operationele parameters worden afgestemd op hoogwaardige, kosteneffectieve productie van technische keramische componenten. De toewijding van SicSino om klanten te helpen van ontwerp tot levering helpt de uitdagingen bij SiC-bewerking te overwinnen, waardoor ze een betrouwbare partner zijn voor grootafnemers en OEM's. Hun toegang tot de uitgebreide mogelijkheden binnen het SiC-productiecluster van Weifang City verbetert verder hun vermogen om aan diverse aanpassingsbehoeften te voldoen.

Perfectie bereiken: toleranties, oppervlakteafwerking en maatnauwkeurigheid bij SiC-snijden

Voor ingenieurs en inkoopmanagers in hightech-industrieën zijn de haalbare toleranties, oppervlakteafwerking en algehele maatnauwkeurigheid van aangepaste siliciumcarbideproducten van het grootste belang. Deze factoren beïnvloeden direct de prestaties, levensduur en integratie van de component in grotere assemblages. De keuze van SiC snijmachine en de daaropvolgende afwerkingsprocessen spelen een cruciale rol bij het voldoen aan deze strenge eisen.

Toleranties begrijpen:

Tolerantie verwijst naar de toelaatbare limiet of limieten van variatie in een fysieke afmeting van een onderdeel. Voor SiC-componenten zijn de typische haalbare toleranties sterk afhankelijk van:

- De gebruikte snijmethode:

- Diamantdraadzagen: Kan een goede maatbeheersing bereiken, vooral voor waferdikte ($ \pm 5 \mu m$ tot $ \pm 25 \mu m$ is gebruikelijk, afhankelijk van de waferdiameter en het proces).

- Lasersnijden: Precisie varieert met het lasertype en de opstelling. Ultrashort pulse lasers kunnen toleranties bereiken in het bereik van $ \pm 5 \mu m$ tot $ \pm 20 \mu m$ voor ingewikkelde kenmerken.

- Diamant slijpen: Dit is vaak de meest precieze methode voor uiteindelijke afmetingen, die toleranties kan bereiken van slechts $ \pm 1 \mu m$ tot $ \pm 5 \mu m$ voor kritieke kenmerken.

- Schurende waterstraal: Biedt over het algemeen lossere toleranties (bijv. $ \pm 0,1 mm$ of breder) en wordt vaak gebruikt voor near-net shaping vóór het uiteindelijke slijpen.

- De SiC-materiaalkwaliteit: Dichtheid, korrelgrootte en aanwezigheid van secundaire fasen kunnen de bewerkingsstabiliteit en het vermogen om nauwe toleranties aan te houden, beïnvloeden.

- De grootte en complexiteit van de component: Grotere onderdelen of onderdelen met zeer complexe geometrieën kunnen grotere uitdagingen vormen bij het handhaven van uniforme toleranties over alle kenmerken.

Oppervlakteafwerking (Ra):

Oppervlakteafwerking, vaak gekwantificeerd door de rekenkundige gemiddelde ruwheid (Ra), is cruciaal voor toepassingen met afdichtingsoppervlakken, lagers, optische interfaces of waar de sterkte van het materiaal van het grootste belang is (omdat oppervlaktedefecten scheurinitiatieplaatsen kunnen zijn).

- As-Cut Oppervlakken:

- Diamantdraadzagen levert doorgaans Ra-waarden van 0,2 μm tot 1 μm.

- Lasersnijden kan sterk variëren, van Ra<0,1 μm met geavanceerde stealth dicing tot enkele microns voor ablatief snijden, vaak met een merkbare warmte-beïnvloede zone.

- Abrasief waterstraalsnijden heeft de neiging om ruwere oppervlakken te produceren, vaak Ra>5μm.

- Afgewerkte oppervlakken:

- Slijpen: Kan Ra-waarden bereiken van 0,1 μm tot 0,02 μm (fijn slijpen).

- Leppen en polijsten: Dit zijn secundaire afwerkingsprocessen die worden gebruikt om uitzonderlijk gladde oppervlakken te bereiken, vaak met Ra<0,01 μm (<10 nm), essentieel voor optische en sommige halfgeleidertoepassingen.

De volgende tabel geeft een algemene vergelijking van haalbare toleranties en oppervlakteafwerkingen voor verschillende SiC-bewerkingsmethoden:

| Bewerkingsproces | Typisch haalbaar tolerantiebereik | Typische haalbare oppervlakteafwerking (Ra) | Opmerkingen |

|---|---|---|---|

| Diamantdraadzagen | $ \pm 5 \mu m$ tot $ \pm 50 \mu m$ | 0,2 μm tot 1 μm | Goed voor snijden, minimale schade onder het oppervlak. |

| Diamantblad dicing | $ \pm 10 \mu m$ tot $ \pm 50 \mu m$ | 0,5 μm tot 2 μm | Sneller voor rechte sneden, kan meer afbrokkelen veroorzaken dan draadzagen. |

| Lasersnijden (ablatief) | $ \pm 20 \mu m$ tot $ \pm 100 \mu m$ | 1 μm tot 5 μm | Contactloos, complexe vormen, potentiële HAZ. |

| Lasersnijden (stealth) | $ \pm 5 \mu m$ tot $ \pm 20 \mu m$ | <0,1 μm (op gespleten vlak) | Uitstekend voor wafers, schone randen, minimaal vuil. |

| Schurende waterstraal | $ \pm 0,1 mm$ tot $ \pm 0,5 mm$ | >5 μm | Geen HAZ, goed voor dikke secties, ruwere afwerking. |

| Precisieslijpen | $ \pm 1 \mu m$ tot $ \pm 25 \mu m$ | 0,02 μm tot 0,4 μm | Hoge nauwkeurigheid, uitstekende afwerking, vaak een secundaire bewerking. |

| Lappen/polijsten | Submicron verbetering | <0,01 μm tot 0,1 μm | Produceert sp |

Maatnauwkeurigheid:

Dit verwijst naar de overeenstemming van de werkelijke bewerkte afmetingen met de gespecificeerde nominale afmetingen. Het omvat zowel tolerantie als de systematische correctheid van het bewerkingsproces. Het bereiken van een hoge maatnauwkeurigheid vereist:

- Gekalibreerd en goed onderhouden SiC-snijmachines.

- Precieze gereedschappen en opspanningen.

- Zorgvuldige controle van snijparameters.

- Robuuste metrologie en kwaliteitscontroleprocedures, inclusief CMM (Coordinate Measuring Machine)-controles voor complexe onderdelen.

Sicarb Tech, met zijn basis in het Chinese Academy of Sciences National Technology Transfer Center, begrijpt de wisselwerking tussen materiaaleigenschappen, snijprocessen en haalbare precisie. Ze helpen bedrijven in Weifang bij het toepassen van technologieën die hoogwaardige op maat gemaakte siliciumcarbide componenten leveren die voldoen aan strenge specificaties voor afmetingen en oppervlakteafwerking. Hun geïntegreerde aanpak, die materiaal-, proces-, ontwerp-, meet- en evaluatietechnologieën omvat, zorgt ervoor dat OEM's en technische inkopers onderdelen ontvangen die betrouwbaar presteren in veeleisende toepassingen. Voor degenen die SiC-componenten nodig hebben voor industriële toepassingen waar precisie onbespreekbaar is, is samenwerking met een leverancier met bewezen capaciteiten in het bereiken van nauwe toleranties en fijne afwerkingen cruciaal.

Verder dan de snede: behoeften voor nabewerking van SiC-componenten

De reis van een siliciumcarbide component eindigt niet altijd zodra deze de SiC snijmachineverlaat. Afhankelijk van de eisen van de toepassing voor maatnauwkeurigheid, oppervlaktekwaliteit of specifieke functionele eigenschappen, kunnen verschillende nabewerkingen nodig zijn. Deze secundaire bewerkingen zijn cruciaal voor het verbeteren van de prestaties, duurzaamheid en de algehele waarde van SiC-producten op maat.

Veelvoorkomende nabewerkingstechnieken voor SiC-componenten:

- Slijpen:

- Doel: Om zeer nauwe maattoleranties te bereiken, de oppervlakteafwerking te verbeteren en eventuele microscheuren of schade onder het oppervlak te verwijderen die tijdens het eerste snijden zijn ontstaan (bijv. na diamantzagen of abrasief waterstraalsnijden).

- Methoden: Oppervlakteslijpen, cilindrisch slijpen, centerloos slijpen en CNC-profielslijpen met behulp van diamantslijpschijven.

- Relevantie: Essentieel voor de meeste precisietoepassingen zoals lagers, afdichtingen, assen en optische componenten.

- Lappen:

- Doel: Om extreem vlakke oppervlakken te produceren en de oppervlakteafwerking te verbeteren tot boven wat slijpen doorgaans kan bereiken. Het omvat het afschuren van het SiC-oppervlak tegen een vlakke plaat (lap) met een fijne schurende slurry.

- Methoden: Enkelzijdige of dubbelzijdige lapping met behulp van diamantslurry's met afnemende korrelgrootte.

- Relevantie: Kritisch voor mechanische afdichtingen, klepzittingen, chucks voor halfgeleiderwafels en substraten die een hoge vlakheid vereisen.

- Polijsten:

- Doel: Om een spiegelachtige, ultra-gladde oppervlakteafwerking te bereiken met minimale defecten (Ra vaak in het nanometerbereik). Dit vermindert wrijving, verbetert de slijtvastheid en is essentieel voor optische toepassingen.

- Methoden: Mechanisch polijsten met fijne diamantpasta's of -slurry's op speciale pads, Chemisch-Mechanisch Polijsten (CMP) voor halfgeleiderwafels.

- Relevantie: Optische spiegels, hoogwaardige lagers, halfgeleiderwafels en componenten die minimale door het oppervlak veroorzaakte lichtverstrooiing of wrijving vereisen.

- Randafschuining/afronding:

- Doel: Om scherpe randen te verwijderen, die spanningsconcentratiepunten kunnen zijn en gevoelig zijn voor afbrokkelen, vooral in brosse materialen zoals SiC. Afgeschuinde of afgeronde randen verbeteren de sterkte en de veiligheid bij het hanteren.

- Methoden: Speciale slijpschijven, diamantvijlen of soms laserablatie.

- Relevantie: De meeste SiC-componenten, met name wafers, tegels en onderdelen die worden gehanteerd of geassembleerd.

- Schoonmaken:

- Doel: Om eventuele resterende schurende deeltjes, koelmiddelen, bewerkingsresten of verontreinigingen van het SiC-oppervlak te verwijderen.

- Methoden: Ultrasoon reinigen in gedeïoniseerd water of specifieke oplosmiddelen, precisie reinigingsprotocollen voor componenten van halfgeleiderkwaliteit.

- Relevantie: Universeel vereist, maar de strengheid varieert met de toepassing (bijv. ultra-hoge zuiverheidsreiniging voor apparatuur voor halfgeleiderverwerking).

- Gloeien/Warmtebehandeling:

- Doel: Af en toe gebruikt om interne spanningen te verminderen die tijdens het bewerken zijn ontstaan, of om de microstructuur van het materiaal in sommige specifieke SiC-kwaliteiten of -toepassingen te wijzigen (hoewel minder gebruikelijk voor volledig gesinterd SiC).

- Methoden: Gecontroleerde verwarming in een oven met een specifiek temperatuurprofiel en atmosfeer.

- Relevantie: Specifieke gevallen waarbij spanningsvermindering cruciaal is en niet alleen door bewerkingsparameters kan worden beheerd.

- Afdichten of coaten (minder gebruikelijk voor puur SiC, meer voor poreuze kwaliteiten of composieten):

- Doel: Voor poreuze SiC-kwaliteiten (zoals sommige reactiegebonden typen) kan afdichting worden gedaan om de permeabiliteit te verminderen. Coatings (bijv. CVD-diamant, andere keramiek) kunnen worden aangebracht om specifieke oppervlakte-eigenschappen verder te verbeteren, zoals extreme slijtvastheid of chemische inertheid, hoewel dicht SiC deze vaak inherent biedt.

- Methoden: Impregneren met afdichtingsmiddelen, Chemical Vapor Deposition (CVD), Physical Vapor Deposition (PVD).

- Relevantie: Gespecialiseerde toepassingen die verbeterde oppervlaktefunctionaliteiten vereisen die verder gaan dan de inherente SiC-eigenschappen of voor het verbeteren van de prestaties van minder dichte SiC-varianten.

De noodzaak en de omvang van deze nabewerkingen beïnvloeden de uiteindelijke kosten en doorlooptijd van SiC-componenten nodig hebben voor industriële toepassingen. Inkoopmanagers en ingenieurs moeten deze vereisten in detail met hun leveranciers bespreken. Sicarb Tech en zijn netwerk van gespecialiseerde SiC-fabrieken in Weifang zijn uitgerust om een reeks nabewerkingsbehoeften aan te kunnen, zodat de uiteindelijke op maat gemaakte siliciumcarbide onderdelen voldoen aan alle prestatie- en kwaliteitsspecificaties. Hun geïntegreerde proces, van grondstof tot afgewerkte en nabewerkte onderdelen, biedt een gestroomlijnde oplossing voor het verkrijgen van hoogwaardige SiC-producten.

Veelgestelde vragen (FAQ) over SiC-snijmachines

Technische kopers, ingenieurs en inkoopmanagers hebben vaak specifieke vragen bij het overwegen van siliciumcarbide componenten en de machines die worden gebruikt om ze te produceren. Hier zijn enkele veelvoorkomende vragen met beknopte, praktische antwoorden:

1. Wat zijn de belangrijkste uitdagingen bij het snijden van siliciumcarbide (SiC) en hoe pakken moderne machines deze aan?

De extreme hardheid van siliciumcarbide (net onder diamant) en de brosheid zijn de belangrijkste uitdagingen. Dit maakt het moeilijk om te bewerken zonder afbrokkeling, microscheuren of snelle gereedschapsslijtage te veroorzaken.

- Hardheid: Modern SiC-snijmachines pakken dit aan door superabrasieven te gebruiken, voornamelijk diamantgereedschap (voor zagen, slijpmachines) of processen met hoge energie. Diamantdraadzagen en diamantslijpschijven zijn specifiek ontworpen om SiC effectief te schuren.

- Brosheid: Om brosheid te beheersen en breuken te voorkomen, gebruiken machines strategieën zoals:

- Snijmethoden met lage spanning: Diamantdraadsnijden SiC past relatief weinig kracht toe, waardoor schade onder het oppervlak wordt geminimaliseerd.

- Contactloos snijden: Lasersnijden van siliciumcarbide vermijdt mechanische spanning, hoewel thermische spanning beheerd moet worden (bijv. met behulp van ultrashort pulse lasers om de door warmte beïnvloede zone te verminderen).

- Geoptimaliseerde parameters: Nauwkeurige controle van de aanvoersnelheden, snijsnelheden en snijdiepte is cruciaal.

- Effectieve koeling: Koelmiddelen voeren warmte af en verwijderen schurende deeltjes, waardoor thermische schokken en gereedschapsslijtage worden verminderd.

- Stijve machineconstructie: Minimaliseert trillingen die scheuren kunnen verergeren.

- Gereedschapsslijtage: Diamantgereedschappen slijten nog steeds bij het snijden van SiC. Geavanceerde machines kunnen systemen voor het bewaken van gereedschapsslijtage bevatten en hoogwaardige, duurzame diamantslijpmiddelen gebruiken. Lasersystemen vereisen onderhoud van optiek.

2. Hoe beïnvloedt de keuze van een SiC-snijmachine de kosten en doorlooptijd van op maat gemaakte SiC-componenten?

De keuze van de snijmachine en de daaropvolgende nabewerking heeft een aanzienlijke invloed op de kosten en doorlooptijd:

- Snijsnelheid & Complexiteit:

- Schurende waterstraal: Relatief snel voor het ruw snijden van dikke secties of complexe 2D-vormen, maar kan aanzienlijk secundair slijpen vereisen voor precisie, wat de kosten en tijd verhoogt.

- Diamantzagen (mes/draad): Draadzagen is langzamer per snede, maar goed voor batch-wafers met minimaal materiaalverlies. Meszagen is sneller voor eenvoudigere sneden.

- Lasersnijden: Kan zeer snel zijn voor ingewikkelde patronen of scribing, maar de initiële kosten van de apparatuur zijn hoog. De doorvoer is afhankelijk van de materiaaldikte en het laservermogen.

- Slijpen: Kan tijdrovend zijn, vooral voor het bereiken van zeer nauwe toleranties en fijne afwerkingen, wat de kosten verhoogt.

- Materiaalgebruik (Kerfverlies):

- Diamantdraadzagen bieden minimaal kerfverlies, waardoor bruikbaar materiaal uit dure SiC-boules wordt gemaximaliseerd, wat kosteneffectief is voor groothandel in SiC-componenten.

- Meszagen en abrasieve waterstralen hebben grotere kerfverliezen.

- Gereedschapskosten & Slijtagesnelheid: Diamantgereedschappen zijn duur en hun slijtagesnelheid draagt bij aan de operationele kosten. Lasersystemen hebben verbruiksoptiek en vereisen onderhoud.

- Precisie & Nabewerking: Het bereiken van nauwere toleranties en fijnere oppervlakteafwerkingen vereist meestal meerdere stappen (bijv. eerste snijden gevolgd door precisieslijpen en lappen/polijsten). Elke extra stap verhoogt de kosten en doorlooptijd.

- Automatisering & Arbeid: Sterk geautomatiseerd SiC-snijmachines kan de arbeidskosten verlagen en de consistentie verbeteren, maar brengt hogere kapitaalinvesteringen met zich mee.

Samenwerking met een deskundige leverancier zoals Sicarb Tech, die het hele proces kan optimaliseren, van materiaalselectie tot het uiteindelijke snijden en afwerken, is cruciaal voor het effectief beheren van kosten en doorlooptijden voor SiC-product op maat inkoop. Hun expertise helpt bij het selecteren van de meest efficiënte snijstrategie voor een bepaalde component en toepassing.

3. Waar moet ik op letten bij het kiezen van een leverancier voor op maat gemaakte SiC-componenten die precisiesnijden vereisen?

Het selecteren van de juiste leverancier is cruciaal voor het verkrijgen van hoogwaardige, betrouwbare op maat gemaakte siliciumcarbide onderdelen. Belangrijke factoren zijn onder meer:

- Technische expertise & Ervaring:

- Diepgaand begrip van SiC-materiaalkwaliteiten en hun eigenschappen.

- Bewezen ervaring in het bewerken van SiC tot nauwe toleranties en complexe geometrieën.

- Kennis van verschillende SiC snijtechnologieën en hun juiste toepassingen.

- Apparatuur & Capaciteiten:

- Toegang tot een reeks moderne SiC-snijmachines (diamantzagen, lasers, slijpmachines, enz.) die geschikt zijn voor verschillende vereisten.

- Interne of strak gecontroleerde nabewerkingsmogelijkheden (slijpen, lappen, polijsten, reinigen).

- Robuuste metrologie- en kwaliteitscontrolesystemen (bijv. CMM, oppervlakteprofilometers, optische inspectie).

- Materiaalkwaliteit & Inkoop:

- Mogelijkheid om hoogwaardige SiC-grondstoffen te betrekken die geschikt zijn voor uw toepassing.

- Traceerbaarheid van materialen.

- Ondersteuning voor ontwerp voor produceerbaarheid (DFM):

- Bereidheid en vermogen om samen te werken aan ontwerpoptimalisatie om de produceerbaarheid te verbeteren en de kosten te verlagen.

- Kwaliteitscertificeringen:

- Relevante certificeringen (bijv. ISO 9001) die een toewijding aan kwaliteitsmanagement aantonen.

- Capaciteit & Doorlooptijden:

- Mogelijkheid om aan uw volume-eisen en leveringsschema's te voldoen.

- Locatie en ondersteuning:

- Overweeg leveranciers zoals Sicarb Tech, gevestigd in Weifang City, een belangrijke hub voor SiC-productie. SicSino biedt niet alleen aangepaste onderdelen aan, maar profiteert ook van zijn rol binnen het Chinese Academy of Sciences Innovation Park, dat toegang biedt tot geavanceerde technologieën en een sterke talentenpool. Ze benadrukken betrouwbare kwaliteit en leveringszekerheid.

- Opties voor technologieoverdracht: Voor bedrijven die hun eigen SiC-productie willen opzetten, biedt SicSino op unieke wijze technologieoverdracht voor professionele SiC-productie, inclusief turnkey projectdiensten. Dit duidt op een diepgaand niveau van expertise.

Door deze aspecten zorgvuldig te evalueren, technische inkoopprofessionals, OEM'sen distributeurs een betrouwbare partner vinden voor hun industriële SiC-snijapparatuur behoeften en het inkopen van op maat gemaakte componenten.

Conclusie: de blijvende waarde van precisie in de productie van SiC-componenten

De reis door de complexiteit van SiC-snijmachines onthult een landschap waar precisie, materiaalkunde en geavanceerde engineering samenkomen. Voor industrieën die de grenzen van de prestaties verleggen - van halfgeleiders tot de lucht- en ruimtevaart, energie tot industriële productie - is de mogelijkheid om siliciumcarbide te vormen tot zeer betrouwbare, op maat gemaakte componenten niet alleen een voordeel, maar een noodzaak. De uitzonderlijke hardheid, thermische stabiliteit en slijtvastheid van SiC worden ontsloten en toegankelijk gemaakt door middel van geavanceerde snijtechnologieën zoals diamantdraadzagen, laserablatie en precisieslijpen.

, deze gespecialiseerde machines zijn onmisbare hulpmiddelen voor fabrikanten die streven naar excellentie. De mogelijkheid om nauwe toleranties, superieure oppervlakteafwerkingen en consistente materiaaleigenschappen te bereiken, vertaalt zich direct in verbeterde prestaties en betrouwbaarheid in toepassingen in de lucht- en ruimtevaart, de productie van halfgeleiders, energie en daarbuiten. SiC-snijtechnologie en, cruciaal, de juiste productiepartner, heeft direct invloed op de kwaliteit, kosteneffectiviteit en tijdige levering van kritieke componenten. Factoren zoals haalbare toleranties

In dit veeleisende vakgebied onderscheiden bedrijven als Sicarb Tech zich. SicSino, geworteld in de technologische krachtpatser van de Chinese Academie van Wetenschappen en strategisch gelegen in Weifang, het epicentrum van de Chinese SiC-industrie, biedt meer dan alleen componentenproductie. Ze bieden een toegangspoort tot geavanceerde SiC-productietechnologieën, ondersteunen lokale bedrijven en bieden wereldwijde partners toegang tot hoogwaardige, kosteneffectieve op maat gemaakte siliciumcarbide onderdelen. Hun toewijding aan een geïntegreerd proces - van materiaalkennis en ontwerpconsultatie tot geavanceerde bewerking en evaluatie - zorgt ervoor dat klanten onderdelen ontvangen die zijn geoptimaliseerd voor hun specifieke toepassingen. Bovendien onderstreept hun unieke aanbod van technologieoverdracht voor het opzetten van gespecialiseerde SiC-fabrieken hun diepgaande expertise en toewijding aan het bevorderen van de SiC-industrie.

Naarmate de vraag naar hoogwaardige materialen blijft stijgen, zal de rol van deskundige SiC-bewerking en betrouwbare leveranciers alleen maar in belang toenemen. Door samen te werken met deskundige en goed uitgeruste specialisten, kunnen bedrijven met vertrouwen de superieure eigenschappen van aangepast siliciumcarbide integreren in hun meest veeleisende industriële omgevingen, innovatie stimuleren en nieuwe niveaus van operationele uitmuntendheid bereiken.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.