Nieuwe SiC-verwerking voor verbeterde voordelen

Haalbare toleranties en maatnauwkeurigheid:

Nieuwe SiC-verwerking voor verbeterde voordelen

In het snel evoluerende industriële landschap van vandaag is de vraag naar geavanceerde materialen die bestand zijn tegen extreme omstandigheden groter dan ooit. Onder deze valt siliciumcarbide (SiC) op als een materiaal met ongeëvenaarde prestaties, cruciaal voor industrieën variërend van halfgeleiders en automotive tot lucht- en ruimtevaart en hernieuwbare energie. De uitzonderlijke eigenschappen, waaronder superieure hardheid, hoge thermische geleidbaarheid, chemische inertheid en uitstekende sterkte bij hoge temperaturen, maken het tot het materiaal bij uitstek voor componenten die de meest veeleisende operationele omgevingen aankunnen. Het ontsluiten van het volledige potentieel van SiC vereist echter vaak nieuwe verwerkingstechnieken om de precieze specificaties en verbeterde voordelen te bereiken die moderne toepassingen vereisen. Deze blogpost duikt in de wereld van op maat gemaakte siliciumcarbideproducten en onderzoekt de laatste ontwikkelingen op het gebied van verwerking en hoe deze verschillende industriële sectoren transformeren.

Wat zijn op maat gemaakte siliciumcarbide-producten en waarom zijn ze essentieel?

Op maat gemaakte siliciumcarbideproducten zijn ontworpen componenten die zorgvuldig zijn ontworpen en vervaardigd om te voldoen aan de exacte specificaties van een bepaalde toepassing. In tegenstelling tot kant-en-klare oplossingen bieden op maat gemaakte SiC-onderdelen op maat gemaakte prestaties, geoptimaliseerde geometrieën en specifieke materiaalsamenstellingen om unieke uitdagingen aan te gaan. Deze op maat gemaakte aanpak is essentieel omdat standaardmaterialen vaak tekortschieten in omgevingen die worden gekenmerkt door:

- Extreme temperaturen: SiC behoudt zijn mechanische integriteit en elektrische eigenschappen bij temperaturen boven de 1.500°C.

- Slijtage door schuren: De uitzonderlijke hardheid, die alleen door diamant wordt overtroffen, biedt een uitstekende weerstand tegen slijtage en erosie.

- Corrosieve chemicaliën: SiC vertoont een opmerkelijke inertheid ten opzichte van een breed scala aan zuren, basen en agressieve chemicaliën.

- Hoge elektrische velden: SiC is cruciaal voor vermogenselektronica en biedt een hoge doorslagspanning en lage schakelverliezen.

- Thermische schok: Uitstekende thermische schokbestendigheid zorgt voor duurzaamheid bij snelle temperatuurschommelingen.

Voor ingenieurs, inkoopmanagers en technische kopers in sectoren als halfgeleiders, automotive, lucht- en ruimtevaart, vermogenselektronica en industriële productie zijn op maat gemaakte SiC-componenten niet alleen een optie, maar een noodzaak om baanbrekende prestaties te bereiken, de levensduur van producten te verlengen en de operationele betrouwbaarheid te waarborgen.

Belangrijkste toepassingen van siliciumcarbide in verschillende industrieën

De veelzijdigheid van siliciumcarbide maakt het mogelijk om het in te zetten in een breed scala aan kritieke toepassingen. Nieuwe SiC-verwerkingstechnieken breiden het nut ervan verder uit, waardoor de creatie van componenten mogelijk wordt die de grenzen van wat mogelijk is, verleggen.

- Productie van halfgeleiders: SiC is essentieel voor componenten van ovens bij hoge temperaturen, waferdragers en procestubes, en zorgt voor zuiverheid en stabiliteit in kritieke productiestappen.

- Auto-industrie: Vermogenselektronica in elektrische voertuigen (EV's) en hybride voertuigen is sterk afhankelijk van SiC voor omvormers, on-board chargers en DC-DC converters, wat leidt tot kleinere, efficiëntere en lichtere systemen.

- Ruimtevaart en defensie: Wordt gebruikt in lichtgewicht, zeer sterke structurele componenten, warmtewisselaars, radomen voor raketten en remsystemen, waar extreme temperaturen en ruwe omgevingen gebruikelijk zijn.

- Vermogenselektronica: SiC-vermogensapparatuur zorgt voor een revolutie in netwerken, industriële motoraandrijvingen en systemen voor hernieuwbare energie door een hogere efficiëntie, snellere schakelsnelheden en minder systeemcomplexiteit te bieden.

- op maat gemaakte siliciumcarbide wafers Essentieel voor zonne-omvormers en windturbine-omvormers, waardoor de efficiëntie en betrouwbaarheid bij energieconversie worden verbeterd.

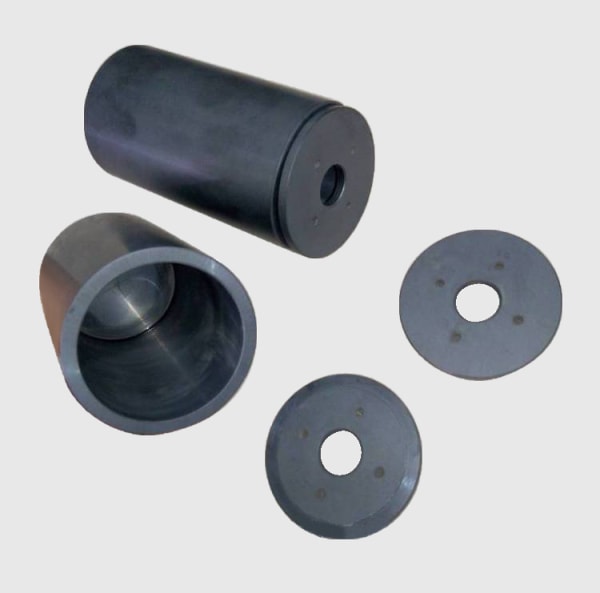

- Metallurgie en verwerking bij hoge temperaturen: SiC-vuurvaste materialen, ovenmeubilair en smeltkroezen zijn bestand tegen extreme hitte en corrosieve gesmolten metalen.

- Chemische verwerking: Componenten zoals pompdichtingen, kleponderdelen en warmtewisselaars profiteren van de uitzonderlijke chemische bestendigheid van SiC.

- LED-productie: SiC-substraten worden gebruikt voor het kweken van GaN-lagen, cruciaal voor leds met hoge helderheid.

- Industriële machines: Slijtdelen, lagers en sproeiers van SiC bieden een langere levensduur en minder onderhoud in abrasieve omgevingen.

- Telecommunicatie: Hoogfrequente apparaten en eindversterkers maken gebruik van SiC voor superieure prestaties.

- Olie en Gas: Downhole-gereedschappen en -componenten die worden blootgesteld aan abrasieve slurry's en corrosieve vloeistoffen.

- Medische apparaten: Precisiecomponenten die biocompatibiliteit en hoge slijtvastheid vereisen.

- Spoorvervoer: Omvormers voor tractiesystemen in treinen.

- Kernenergie: Structurele componenten in reactoren vanwege de hoge stralingsbestendigheid en thermische stabiliteit.

Waarom kiezen voor op maat gemaakt siliciumcarbide voor verbeterde voordelen?

Hoewel standaard SiC-producten aanzienlijke voordelen bieden, tillen maatwerkoplossingen de prestaties naar een hoger niveau. De mogelijkheid om de microstructuur, zuiverheid en geometrie van het materiaal nauwkeurig te beheersen tijdens nieuwe verwerking, maakt superieure resultaten mogelijk.

Voordelen van Maatwerk:

- Geoptimaliseerde Thermische Weerstand: Op maat gemaakte samenstellingen kunnen een nog hogere thermische stabiliteit bieden voor specifieke toepassingen bij hoge temperaturen.

- Verbeterde slijtvastheid: Op maat gemaakte formuleringen en oppervlaktebehandelingen kunnen een superieure slijt- en erosiebestendigheid bieden.

- Uitzonderlijke chemische inertheid: Specifieke SiC-kwaliteiten kunnen worden gekozen of aangepast voor een verbeterde weerstand tegen bepaalde corrosieve stoffen.

- Nauwkeurige elektrische eigenschappen: Maatwerkdotering en -verwerking kunnen de gewenste elektrische geleidbaarheid of isolerende eigenschappen bereiken voor geavanceerde elektronische apparaten.

- Complexe geometrieën: Nieuwe verwerkingstechnieken maken de creatie van ingewikkelde vormen en kenmerken mogelijk die onmogelijk zijn met conventionele methoden, waardoor de prestaties en integratie worden geoptimaliseerd.

- Minder gewicht en afmetingen: Door het ontwerp en het materiaalgebruik te optimaliseren, kan op maat gemaakt SiC bijdragen aan lichtere en compactere systemen, vooral cruciaal in de lucht- en ruimtevaart en de automobielindustrie.

Aanbevolen SiC-kwaliteiten en -samenstellingen

De prestaties van een SiC-component worden sterk beïnvloed door de kwaliteit en samenstelling ervan. Nieuwe verwerking maakt meer controle over deze factoren mogelijk, wat leidt tot geoptimaliseerde eigenschappen. Hier zijn enkele veelvoorkomende aanbevolen soorten SiC:

| SiC-kwaliteit/type | Belangrijkste kenmerken | Typische toepassingen |

|---|---|---|

| Reactiegebonden SiC (RBSiC) | Hoge sterkte, uitstekende slijtvastheid, goede thermische schokbestendigheid, near-net-shape mogelijkheden. Bevat vrij silicium. | Ovenmeubilair, mechanische afdichtingen, slijtplaten, sproeierinzetstukken. |

| Gesinterd Alpha SiC (SSiC) | Hoge zuiverheid, superieure corrosiebestendigheid, hoge sterkte, uitstekende thermische schokbestendigheid, zeer hard. Geen vrij silicium. | Mechanische afdichtingen, pomponderdelen, kogelkranen, structurele onderdelen voor hoge temperaturen, halfgeleiderapparatuur. |

| Nitride-gebonden SiC (NBSiC) | Goede sterkte bij hoge temperaturen, goede thermische schokbestendigheid, gematigde kosten. | Vuurvaste bekledingen, ovencomponenten, ovenmeubilair. |

| Chemische dampafgezette (CVD) SiC | Extreem hoge zuiverheid, theoretische dichtheid, isotrope eigenschappen, uitstekende oppervlakteafwerking. Dunne coatings of complexe vormen. | Halfgeleider-susceptors, optische componenten, spiegelsubstraten, precisieonderdelen. |

| Gesilicificeerd siliciumcarbide (SiSiC) | Goede sterkte, slijtvastheid, uitstekende thermische geleidbaarheid. Bevat vrij silicium. | Slijtdelen, pompwielen, sproeiers, warmtewisselaars. |

Ontwerpoverwegingen voor SiC-producten

Ontwerpen met siliciumcarbide vereist een gespecialiseerd begrip van de unieke materiaaleigenschappen. Nieuwe SiC-verwerking maakt meer ontwerpvrijheid mogelijk, maar fundamentele principes blijven cruciaal voor succesvolle resultaten.

Belangrijkste ontwerpoverwegingen:

- Geometrie Limieten: Hoewel ontwikkelingen complexere vormen mogelijk maken, moeten scherpe hoeken, dunne wanden en abrupte veranderingen in de doorsnede worden vermeden vanwege de inherente breekbaarheid van SiC. Grote radii hebben de voorkeur.

- Uniformiteit van wanddikte: Consistente wanddikte is essentieel voor een gelijkmatige thermische uitzetting en samentrekking, waardoor interne spanningen tijdens de verwerking en werking worden geminimaliseerd.

- Spanningspunten: Identificeer potentiële spanningsconcentratiepunten tijdens het ontwerp, vooral in gebieden die worden blootgesteld aan hoge belastingen of thermische gradiënten. FEA (Finite Element Analysis) wordt sterk aanbevolen.

- Bevestiging en Verbinding: Overweeg hoe SiC-componenten worden verbonden met andere materialen. Solderen, lijmen en mechanische bevestigingsmethoden hebben allemaal specifieke ontwerptoepassingen.

- Bewerkbaarheid: Hoewel SiC extreem hard is, kunnen geavanceerde bewerkingstechnieken zoals diamantslijpen, lasermachining en ultrasoon bewerken ingewikkelde kenmerken creëren. Ontwerpen voor maakbaarheid (DFM) is de sleutel.

- Materiaalkeuze: De specifieke SiC-kwaliteit moet worden gekozen op basis van de werkomgeving (temperatuur, chemische blootstelling, mechanische belastingen) en de gewenste prestatiekenmerken.

Tolerantie, oppervlakteafwerking en maatnauwkeurigheid

Het bereiken van hoge precisie in SiC-componenten is cruciaal voor veel geavanceerde toepassingen. Nieuwe verwerkingstechnieken, in combinatie met gespecialiseerde afwerkingsmethoden, zorgen voor een uitzonderlijke nauwkeurigheid.

Haalbare toleranties:

- As-fired/As-gesinterd: Doorgaans kunnen de toleranties voor minder kritische afmetingen in de orde van ±0,5% of ±0,005 inch liggen, afhankelijk van welke groter is.

- Geslepen/gelapt: Voor precisietoepassingen kunnen diamantslijpen en lappen toleranties bereiken van wel ±0,0001 tot ±0,0005 inch (2,5 tot 12,5 micrometer), afhankelijk van de grootte en complexiteit van het onderdeel.

- Uitloop en vlakheid: Kan worden gecontroleerd volgens zeer nauwe specificaties, vaak in het micronbereik, voor kritische afdichtings- of optische toepassingen.

Opties voor oppervlakteafwerking:

- As-fired/As-gesinterd: Resulteert doorgaans in een matte afwerking met een ruwheid van Ra 1,6-6,3 µm (63-250 µinch).

- Geslepen: Bereikt een gladdere afwerking, vaak Ra 0,4-0,8 µm (16-32 µinch).

- Gelepped/Gepolijst: Voor ultra-gladde oppervlakken, zoals die vereist zijn voor afdichtingen, lagers of optische componenten, kunnen afwerkingen worden bereikt tot Ra < 0,1 µm (< 4 µinch).

Dimensionale nauwkeurigheid is van het grootste belang in toepassingen zoals halfgeleiderverwerking, waar nauwkeurige uitlijning en pasvorm ononderhandelbaar zijn. Fabrikanten van op maat gemaakt SiC maken gebruik van geavanceerde meet- en kwaliteitscontrolesystemen om ervoor te zorgen dat componenten aan strenge eisen voldoen.

Nabehandeling voor verbeterde prestaties

Na de eerste fabricage ondergaan SiC-componenten vaak nabewerking om hun eigenschappen te verfijnen, de prestaties te verbeteren of ze voor te bereiden voor montage.

- Slijpen: Precisiediamantslijpen wordt vaak gebruikt om nauwe dimensionale toleranties en verbeterde oppervlakteafwerkingen te bereiken.

- Leppen en polijsten: Essentieel voor kritische afdichtingsoppervlakken, optische componenten en lageroppervlakken om extreme vlakheid en gladheid te bereiken.

- Honen: Gebruikt voor interne diameters om de oppervlakteafwerking en dimensionale nauwkeurigheid te verbeteren.

- Solderen/verbinden: SiC kan worden gesoldeerd aan metalen of andere keramische materialen om complexe assemblages of hermetische afdichtingen te creëren voor veeleisende toepassingen.

- Coating: Hoewel SiC inherent bestand is, kunnen specifieke coatings (bijv. extra CVD SiC-lagen voor ultra-zuiverheid in halfgeleidertoepassingen of gespecialiseerde slijtvaste coatings) de prestaties verder verbeteren.

- Schoonmaken: Grondige reiniging is vaak vereist, vooral voor halfgeleider- en medische toepassingen, om eventuele verontreinigingen te verwijderen.

Veelvoorkomende uitdagingen en hoe deze te overwinnen

Ondanks de superieure eigenschappen, brengt het werken met SiC bepaalde uitdagingen met zich mee. Ervaren fabrikanten van op maat gemaakt SiC hebben robuuste strategieën ontwikkeld om deze problemen te beperken.

Uitdagingen:

- Brosheid: SiC is een hard maar bros materiaal, waardoor het gevoelig is voor afbrokkelen of scheuren bij impact of overmatige trekspanning.

- Complexiteit van de machinale bewerking: De extreme hardheid maakt conventionele bewerking moeilijk en duur.

- Gevoeligheid voor thermische schokken (hoewel minder dan andere keramiek): Hoewel goed, kunnen extreme of herhaalde snelle thermische cycli in sommige ontwerpen nog steeds problemen veroorzaken.

- Hoge verwerkingstemperaturen: Het sinteren van SiC vereist zeer hoge temperaturen, waardoor het productieproces energie-intensief is en gespecialiseerde apparatuur vereist.

- Kosten: De grondstoffen en gespecialiseerde verwerkingsmethoden dragen bij aan hogere kosten in vergelijking met traditionele technische materialen.

Hoe ze te overwinnen:

- Geoptimaliseerd ontwerp: Het toepassen van DFM-principes, spanningsanalyse en het vermijden van scherpe hoeken minimaliseert spanningsconcentraties.

- Geavanceerde bewerking: Gebruik van diamantslijpen, EDM, lasermachining en ultrasoon bewerken voor precieze en efficiënte fabricage.

- Gecontroleerde verwerking: Zorgvuldige controle van de verwarmings- en afkoelsnelheden tijdens de productie om thermische schokken te voorkomen en de integriteit van het materiaal te waarborgen.

- Materiaalkeuze: Het kiezen van de optimale SiC-kwaliteit voor de thermische en mechanische eisen van de specifieke toepassing.

- Expert Partnerschap: Samenwerken met ervaren SiC-fabrikanten die over de gespecialiseerde kennis en apparatuur beschikken om deze uitdagingen aan te pakken.

Hoe de juiste SiC-leverancier te kiezen

Het selecteren van de juiste leverancier voor op maat gemaakte siliciumcarbideproducten is een cruciale beslissing die rechtstreeks van invloed is op het succes van uw project. Voor technische kopers, inkoopmanagers en ingenieurs gaat deze keuze verder dan de prijs.

Overweeg het volgende bij het evalueren van potentiële partners:

- Technische mogelijkheden: Beschikt de leverancier over een diepgaand begrip van de materiaalkunde van SiC, verwerkingstechnieken (sinteren, reactiebinding, CVD) en geavanceerde bewerking? Kunnen ze helpen bij het optimaliseren van het ontwerp en technische ondersteuning bieden?

- Materiaalopties: Bieden ze een uitgebreid assortiment SiC-kwaliteiten (SSiC, RBSiC, SiSiC, CVD SiC) om aan uiteenlopende toepassingsvereisten te voldoen?

- Kwaliteitscontrole en certificeringen: Zoek naar ISO-certificeringen, strenge kwaliteitsborgingsprocessen en een staat van dienst van consistente productkwaliteit.

- Ervaring en staat van dienst: Een leverancier met uitgebreide ervaring in uw branche (bijv. halfgeleiders, lucht- en ruimtevaart, automotive) zal uw specifieke behoeften en uitdagingen beter begrijpen. Vraag casestudies of referenties aan.

- Expertise in maatwerk: Zijn ze gespecialiseerd in op maat gemaakte onderdelen, of zijn ze voornamelijk een kant-en-klare leverancier? Echte aanpassing vereist gespecialiseerd ontwerp, gereedschappen en productiecapaciteiten.

- R&D en innovatie: Een vooruitdenkende leverancier investeert in O&O en onderzoekt nieuwe SiC-verwerkingstechnieken om baanbrekende oplossingen te bieden.

- Betrouwbaarheid van de toeleveringsketen: Voor B2B-kopers zijn consistente levering en tijdige levering cruciaal. Beoordeel hun productiecapaciteit en logistieke mogelijkheden.

- Klantenservice: Een responsief en deskundig verkoop- en technische ondersteuningsteam is van onschatbare waarde gedurende de gehele projectlevenscyclus.

Kostenfactoren en doorlooptijdbeschouwingen

Het begrijpen van de factoren die de kosten en doorlooptijd van op maat gemaakte SiC-producten beïnvloeden, is essentieel voor een effectieve projectplanning en budgettering.

Kostendrijvers:

- Materiaalkwaliteit: Kwaliteiten met een hoge zuiverheid zoals SSiC of CVD SiC kosten over het algemeen meer dan RBSiC of NBSiC vanwege complexere verwerking.

- Complexiteit van het onderdeel: Ingewikkelde geometrieën, nauwe toleranties en fijne kenmerken verhogen de productiekosten aanzienlijk vanwege gespecialiseerde bewerking en langere verwerkingstijden.

- Volume: Zoals bij de meeste vervaardigde goederen, leiden hogere productievolumes doorgaans tot lagere kosten per eenheid vanwege schaalvoordelen.

- Vereisten voor nabewerking: Uitgebreid slijpen, lappen, polijsten of gespecialiseerde coatings dragen bij aan de totale kosten.

- Ontwerp- en engineeringondersteuning: Als de leverancier aanzienlijke ontwerp-, FEA- of prototypingdiensten levert, worden deze in de prijs verwerkt.

- Gereedschapskosten: Voor nieuwe ontwerpen kunnen de niet-terugkerende engineeringkosten (NRE) voor gereedschappen (mallen, armaturen) een aanzienlijke initiële investering zijn.

Overwegingen met betrekking tot de doorlooptijd:

- Ontwerp en prototyping: Deze fase kan variëren van een paar weken tot enkele maanden, afhankelijk van de complexiteit en iteratieve ontwerpfasen.

- Gereedschapsfabricage: De productie van mallen en armaturen kan enkele weken duren.

- Beschikbaarheid van materialen: Hoewel SiC-grondstoffen over het algemeen beschikbaar zijn, kunnen specifieke zuiverheden of vormen levertijden hebben.

- Fabricageproces: Het SiC-productieproces zelf (sinteren, reactiebinding) omvat langdurige cycli bij hoge temperaturen en precieze controle.

- Nabewerking: Slijpen, lappen en andere afwerkingsstappen kunnen aanzienlijke tijd toevoegen, vooral voor zeer precieze onderdelen.

- Achterstand leverancier: De huidige werklast van de gekozen leverancier heeft invloed op de levertijden. Bespreek dit vooraf.

Zoals gebakken of zoals gesinterde oppervlakken:

Hier zijn enkele veelvoorkomende vragen die we tegenkomen met betrekking tot custom siliciumcarbide producten:

V1: Wat is de typische levensduur van een op maat gemaakt SiC-component in een toepassing bij hoge temperaturen?

A1: De levensduur van een op maat gemaakt SiC-component in toepassingen bij hoge temperaturen kan aanzienlijk variëren op basis van de specifieke SiC-kwaliteit, de exacte bedrijfstemperatuur, de frequentie van thermische cycli, mechanische belastingen en de aanwezigheid van corrosieve stoffen. SiC staat echter bekend om zijn uitzonderlijke levensduur in dergelijke omgevingen, die vaak de levensduur van metalen of andere keramische alternatieven met vele malen overtreft. In een goed ontworpen toepassing kan een SiC-ovenmeubelcomponent bijvoorbeeld jarenlang meegaan, terwijl traditionele materialen binnen enkele maanden kunnen falen. Ons engineeringteam kan specifiekere schattingen geven op basis van uw gedetailleerde toepassingsparameters.

V2: Kunnen op maat gemaakte SiC-componenten worden gerepareerd of gerecycled?

A2: Vanwege de extreme hardheid en chemische inertie van SiC is het repareren van beschadigde componenten over het algemeen niet haalbaar of kosteneffectief. Kleine chips kunnen in sommige gevallen opnieuw worden geslepen, maar structurele defecten vereisen meestal vervanging. Hoewel SiC zelf een stabiele verbinding is, is het recyclen van SiC-componenten in de traditionele zin (zoals metalen) een uitdaging vanwege het hoge smeltpunt en de chemische stabiliteit. Er wordt echter onderzoek gedaan naar het ontwikkelen van methoden om waardevolle SiC-materialen uit afvalstromen terug te winnen, met name uit slijpslurries en gebruikte SiC-wafers.

V3: Hoe verhoudt SiC zich tot andere geavanceerde keramische materialen zoals aluminiumoxide of zirkoniumoxide voor slijtvastheid?

A3: Siliciumcarbide biedt over het algemeen een superieure slijtvastheid in vergelijking met zowel aluminiumoxide ($Al_2O_3$) als zirkoniumoxide ($ZrO_2$), vooral in schurende omgevingen. De extreme hardheid (Mohs 9-9,5) en de hoge elasticiteitsmodulus van SiC bieden een uitstekende weerstand tegen krassen, erosie en glijslijtage. Hoewel aluminiumoxide een goede keramiek voor algemeen gebruik is met behoorlijke slijteigenschappen en zirkoniumoxide een uitstekende taaiheid biedt, presteert SiC doorgaans beter in toepassingen die extreme slijtvastheid vereisen onder hoge belastingen of in schurende slurries. Voor specifieke vergelijkingen en begeleiding bij de materiaalkeuze kan ons technische team gedetailleerde gegevens verstrekken.

Conclusie

Op maat gemaakte siliciumcarbideproducten vormen de voorhoede van materiaalinnovatie en bieden ongeëvenaarde prestaties voor de meest veeleisende industriële omgevingen. Door nieuwe SiC-verwerkingstechnieken kunnen ingenieurs en technische inkopers oplossingen op maat ontsluiten die een verbeterde thermische weerstand, superieure slijtvastheid, uitzonderlijke chemische inertie en nauwkeurige elektrische eigenschappen bieden. Van hoogzuivere halfgeleidercomponenten tot robuuste onderdelen voor de ruimtevaart en efficiënte vermogenselektronica, de waardepropositie van SiC op maat is duidelijk: langere levensduur, verbeterde systeemefficiëntie en baanbrekende prestaties. Samenwerken met een deskundige en ervaren fabrikant van SiC op maat, zoals Sicarb Tech, is essentieel om deze voordelen te benutten en het succes van uw kritieke projecten te garanderen. We zijn toegewijd aan het leveren van siliciumcarbidecomponenten op maat van hogere kwaliteit, tegen concurrerende kosten en bieden zelfs technologieoverdracht voor klanten die hun eigen SiC-productiecapaciteiten willen opzetten. Omarm de kracht van siliciumcarbide op maat en stuw uw innovaties naar nieuwe hoogten.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.