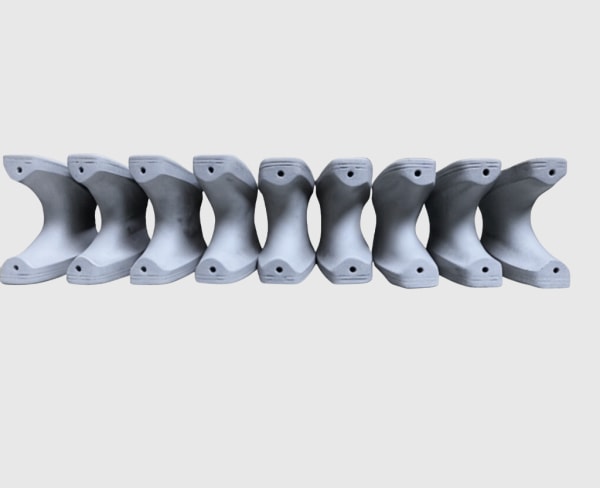

SiC-branderpijpen voor geoptimaliseerde verbranding

Haalbare toleranties en maatnauwkeurigheid:

SiC-branderpijpen voor geoptimaliseerde verbranding

Inleiding: De cruciale rol van SiC-branderdoppen in industriële verbranding

In de veeleisende wereld van industriële verbranding zijn efficiëntie, levensduur en prestaties van het grootste belang. Traditionele materialen falen vaak onder extreme temperaturen, corrosieve omgevingen en schurende omstandigheden, wat leidt tot frequente uitvaltijd en hogere operationele kosten. Dit is waar aangepaste siliciumcarbide (SiC) producten, met name SiC-branderdoppen, een game-changer worden. SiC-branderdoppen zijn ontworpen voor superieure thermische weerstand, uitzonderlijke hardheid en chemische inertheid en revolutioneren de verwerking bij hoge temperaturen in een groot aantal industrieën. Van de productie van halfgeleiders tot de lucht- en ruimtevaart, van energieopwekking tot metallurgische ovens, deze geavanceerde keramische componenten zijn essentieel voor het bereiken van een geoptimaliseerde verbranding, minder emissies en een langere levensduur van de apparatuur. Voor ingenieurs, inkoopmanagers en technische kopers is het begrijpen van het transformatieve potentieel van SiC-branderdoppen de sleutel tot het ontsluiten van nieuwe niveaus van industriële prestaties en efficiëntie.

Belangrijkste toepassingen: Waar SiC-branderdoppen uitblinken

De unieke eigenschappen van siliciumcarbide maken SiC-branderdoppen onmisbaar in een breed scala aan industriële toepassingen bij hoge temperaturen. Hun vermogen om extreme omstandigheden te weerstaan, garandeert betrouwbare en efficiënte verbrandingsprocessen, wat direct van invloed is op de productiviteit en de operationele kosten. Belangrijke industrieën die profiteren van deze geavanceerde keramische componenten zijn onder meer:

- Productie van halfgeleiders: In zeer gevoelige processen die een precieze temperatuurregeling en minimale verontreiniging vereisen, dragen SiC-branderdoppen bij aan een uniforme verwarming en langdurige stabiliteit in diffusieovens en apparatuur voor snelle thermische verwerking.

- Lucht- en ruimtevaart: Voor componenten die worden blootgesteld aan intense hitte en corrosieve gassen, bieden SiC-branderdoppen kritische prestaties in straalmotorcomponenten, raketaandrijvingssystemen en thermische beschermingssystemen, waardoor duurzaamheid en veiligheid worden gegarandeerd.

- Vermogenselektronica: Naarmate de energievraag toeneemt, maken de thermische geleidbaarheid en elektrische eigenschappen van SiC het ideaal voor toepassingen met een hoge vermogensdichtheid, waaronder koellichamen en vermogensmodules.

- op maat gemaakte siliciumcarbide wafers In geconcentreerde zonne-energiesystemen (CSP) en biomassaverbranding bieden SiC-branderdoppen een uitstekende thermische schokbestendigheid en stabiliteit bij hoge temperaturen, waardoor de efficiëntie en betrouwbaarheid worden verbeterd.

- Metallurgie & Ovens voor hoge temperaturen: Van staalproductie tot het smelten van non-ferrometalen, SiC-branderdoppen zijn cruciaal voor het verbeteren van de verbrandingsefficiëntie, het verminderen van het brandstofverbruik en het verlengen van de levensduur van industriële ovens.

- Defensie: Voor veeleisende militaire toepassingen die extreme duurzaamheid en prestaties onder zware omstandigheden vereisen, zijn SiC-componenten essentieel in ballistische bescherming, lucht- en ruimtevaartcomponenten en aandrijfsystemen.

- Chemische verwerking: In omgevingen met corrosieve chemicaliën en hoge temperaturen bieden SiC-branderdoppen een uitzonderlijke chemische inertie en slijtvastheid, cruciaal voor reactoren, verbrandingsovens en warmtewisselaars.

- LED-productie: Precisie-verwarmingselementen en componenten in LED-productie profiteren van de thermische stabiliteit en zuiverheid van SiC, waardoor een consistente productkwaliteit wordt gewaarborgd.

- Industriële machines & apparatuur: Algemene industriële ovens, ovens en drogers maken gebruik van SiC-branderdoppen voor een verbeterde energie-efficiëntie en minder onderhoud in een verscheidenheid aan productieprocessen.

- Telecommunicatie: Hoewel minder direct voor branderdoppen, draagt de bredere toepassing van SiC in hoogfrequente en hoogvermogen elektronica bij aan de ruggengraat van de telecommunicatie-infrastructuur.

- Olie & Gas: In raffinage- en petrochemische processen, waar hoge temperaturen en corrosieve gassen veel voorkomen, bieden SiC-componenten robuuste oplossingen voor branders en procesverwarmers.

- Medische apparaten: Precisieverwarming en hoge zuiverheidseisen in sommige productieprocessen van medische apparatuur kunnen SiC-technologie gebruiken voor gecontroleerde thermische omgevingen.

- Spoorvervoer: Componenten die een hoge slijtvastheid en thermische stabiliteit vereisen, zoals remsystemen of aandrijfelementen in speciale spoorwegtoepassingen, kunnen profiteren van SiC.

- Kernenergie: In kritieke toepassingen die extreme duurzaamheid en stralingsbestendigheid vereisen, wordt SiC onderzocht voor brandstofbekleding en structurele componenten vanwege zijn superieure eigenschappen.

Waarom kiezen voor aangepast siliciumcarbide voor branderdoppen?

De beslissing om te kiezen voor op maat gemaakte SiC-branderdoppen wordt gedreven door een overtuigende reeks voordelen die standaardmaterialen simpelweg niet kunnen evenaren. Maatwerk zorgt ervoor dat de componenten precies worden afgestemd op de specifieke operationele eisen van elke toepassing, waardoor de prestaties en levensduur worden gemaximaliseerd.

- Superieure thermische weerstand: SiC behoudt zijn structurele integriteit en prestaties bij temperaturen van meer dan 1.600°C (2.900°F), waarmee de grenzen van conventionele metalen en keramiek ver overschreden worden.

- Uitzonderlijke slijtvastheid: Met een hardheid die de hardheid van diamant benadert, zijn SiC-branderdoppen bestand tegen slijtage door gasstromen met hoge snelheid en deeltjes, waardoor hun operationele levensduur aanzienlijk wordt verlengd.

- Uitstekende chemische inertheid: SiC is zeer bestand tegen corrosieve zuren, basen en oxiderende atmosferen, waardoor het ideaal is voor zware chemische verwerking en verbrandingsomgevingen.

- Uitstekende weerstand tegen thermische schokken: De lage thermische uitzettingscoëfficiënt en hoge thermische geleidbaarheid van het materiaal stellen het in staat om snelle temperatuurveranderingen te weerstaan zonder te barsten of te degraderen.

- Hoge sterkte en stijfheid: Apparatuur voor halfgeleiderverwerking, laboratoriumcomponenten bij hoge temperaturen.

- Het ontwerpen met siliciumcarbide vereist een grondig begrip van de unieke materiaaleigenschappen en productiebeperkingen. Belangrijke overwegingen zijn: Hoewel geavanceerde bewerking is verbeterd, kunnen complexe interne kenmerken of zeer dunne wanden nog steeds een uitdaging zijn. Eenvoudigere geometrieën zijn vaak kosteneffectiever en robuuster.

- Minder uitvaltijd en onderhoud: Vermijd scherpe hoeken en abrupte veranderingen in de dwarsdoorsnede, omdat deze spanningsconcentratiepunten kunnen creëren, wat kan leiden tot potentiële uitval. Integreer indien mogelijk stralen.

Aanbevolen SiC-kwaliteiten en -samenstellingen voor branderdoppen

Bespreek de haalbare toleranties met uw leverancier in een vroeg stadium van de ontwerpfase. Precisiebewerking van SiC kan complexer en kostbaarder zijn dan voor metalen.

| SiC-kwaliteit/type | Essentiële eigenschappen | Stem de SiC-kwaliteit af op de thermische, mechanische en chemische vereisten van de specifieke toepassing. |

|---|---|---|

| Reactiegebonden SiC (RBSiC/SiSiC) | Het bereiken van precieze toleranties en optimale oppervlakteafwerkingen in siliciumcarbidecomponenten is cruciaal voor hun prestaties, vooral in kritische toepassingen zoals mechanische afdichtingen of hoogwaardige halfgeleiderapparatuur. Hoewel SiC | Industriële ovens, metallurgische ovens, verbrandingsovens, chemische procesbranders. |

| Gesinterd Alpha SiC (SSiC) | Extreem hoge zuiverheid, superieure corrosiebestendigheid, hoge sterkte, uitstekende kruipweerstand, geen vrij silicium. | Halfgeleiderverwerking, agressieve chemische omgevingen, toepassingen met hoge zuiverheid, precisiebranders. |

| Nitride-gebonden SiC (NBSiC) | Goede sterkte, uitstekende thermische schokbestendigheid, goede oxidatiebestendigheid, poreuze structuur. | Thermische verwerking, vuurvaste toepassingen, minder veeleisende verbrandingsomgevingen. |

| Gerecristalliseerd SiC (ReSiC) | Hoge zuiverheid, goede thermische schokbestendigheid, lagere mechanische sterkte dan SSiC. | Ovensbekleding, zetplaten, minder mechanisch belaste brandercomponenten. |

Voor gespecialiseerde toepassingen, kunnen aangepaste samenstellingen worden ontwikkeld om eigenschappen zoals thermische geleidbaarheid, elektrische weerstand of specifieke chemische bestendigheid te verfijnen.

Ontwerpoverwegingen voor SiC-branderdoppen

Het ontwerpen van SiC-branderdoppen vereist een diepgaand begrip van zowel de eigenschappen van het materiaal als de specifieke operationele omgeving. Zorgvuldig ontwerp zorgt voor optimale prestaties, maakbaarheid en levensduur van de component. Belangrijke overwegingen zijn onder meer:

- Geometrie Limieten: Hoewel SiC een uitstekende sterkte biedt, kunnen complexe geometrieën met scherpe hoeken of abrupte veranderingen in de dwarsdoorsnede spanningsconcentraties introduceren tijdens het bakken of de werking. Ontwerpen moeten de voorkeur geven aan vloeiende overgangen en royale radii.

- Uniformiteit van wanddikte: Consistente wanddikte is cruciaal voor uniforme verwarming en koeling tijdens de productie (sinteren) en werking, waardoor interne spanningen en mogelijke scheuren worden geminimaliseerd.

- Spanningspunten en belastingsopname: Identificeer gebieden van de nozzle die de hoogste thermische en mechanische belastingen zullen ervaren. Versterk deze gebieden of ontwerp ze om belastingen effectief te verdelen. Eindige-elementenanalyse (FEA) wordt hier vaak gebruikt.

- Montage en afdichting: Overweeg hoe de nozzle in het verbrandingssysteem wordt gemonteerd en afgedicht. Ontwerpen moeten rekening houden met differentiële thermische uitzetting tussen SiC en bijpassende componenten, vaak met flexibele pakkingen of conforme montagestrategieën.

- Stromingsdynamiek: De interne geometrie van de branderdop heeft directe invloed op de brandstof-luchtmenging en de vlamstabiliteit. Computational Fluid Dynamics (CFD)-simulaties kunnen stromingspatronen optimaliseren voor een efficiënte verbranding.

- Gewicht en thermische massa: Hoewel SiC lichter is dan veel metalen, hebben de dichtheid en specifieke warmte invloed op de totale thermische massa van de nozzle, wat van invloed kan zijn op de opwarmtijden en thermische respons van het systeem.

- Oppervlakte voor warmte-uitwisseling: Voor indirecte verwarmingstoepassingen moet het oppervlak dat wordt blootgesteld aan de vlam en procesgassen worden geoptimaliseerd voor een efficiënte warmteoverdracht.

Tolerantie, oppervlakteafwerking en maatnauwkeurigheid

Het bereiken van nauwe toleranties en een precieze oppervlakteafwerking in SiC-componenten is cruciaal voor hun prestaties, vooral in precisietoepassingen. Hoewel SiC een hard materiaal is, maken geavanceerde bewerkingstechnieken een hoge mate van nauwkeurigheid mogelijk.

- Haalbare toleranties:

- Zoals afgevuurd/gesinterd: Doorgaans variëren de toleranties voor als-gebakken SiC-componenten van $pm 0,5%$ tot $pm 1,0%$ van de afmeting, met een minimum van $pm 0,1$ mm tot $pm 0,2$ mm. Dit is geschikt voor veel industriële toepassingen.

- Geslepen/gelapt: Voor precisietoepassingen kan SiC worden geslepen en gelapt om veel nauwere toleranties te bereiken, vaak tot $pm 0,01$ mm of zelfs fijner, afhankelijk van de geometrie en grootte.

- Opties voor oppervlakteafwerking:

- Zoals gebakken: De oppervlakteafwerking is over het algemeen mat tot halfglanzend, met een ruwheid (Ra) die typisch varieert van $1,6 mu m$ tot $6,3 mu m$.

- Geslepen: Slijpen kan oppervlakteafwerkingen bereiken met Ra-waarden van $0,4 mu m$ tot $1,6 mu m$.

- Gelepped/Gepolijst: Voor extreem gladde oppervlakken, zoals die vereist voor afdichting of minimale wrijving, kunnen lappen en polijsten Ra-waarden van slechts $0,05 mu m$ of zelfs fijner bereiken.

- Maatnauwkeurigheid: Consistente maatnauwkeurigheid is cruciaal voor een goede passing en prestaties binnen een assemblage. Factoren die de nauwkeurigheid beïnvloeden, zijn onder meer de consistentie van de grondstof, sintercontrole en nabewerkingsmogelijkheden. Het gebruik van geavanceerde meet- en kwaliteitscontroleprocessen is essentieel om aan strenge eisen te voldoen.

Nabehandeling voor verbeterde prestaties

Hoewel SiC beschikt over uitzonderlijke inherente eigenschappen, kunnen bepaalde nabewerkingsstappen de prestaties, duurzaamheid en specifieke functionaliteiten van branderdoppen verder verbeteren. Deze processen worden doorgaans gekozen op basis van de unieke eisen van de toepassing.

- Slijpen en leppen: Voor componenten die een hoge maatnauwkeurigheid, nauwe toleranties en superieure oppervlakteafwerkingen vereisen (bijv. afdichtingsoppervlakken, kritieke stromingspaden), zijn diamantslijpen en lappen essentieel.

- Honen: Wordt gebruikt om de interne boring van nozzles te verfijnen, waardoor de stroomkarakteristieken worden verbeterd en de wrijving wordt verminderd.

- Oppervlaktecoating: In zeer corrosieve of eroderende omgevingen, of voor specifieke katalytische eigenschappen, kunnen dunne filmcoatings (bijv. CVD SiC, nitriden of gespecialiseerde keramiek) worden aangebracht op het nozzlevlak.

- Afdichting/impregnering: Voor bepaalde poreuze SiC-kwaliteiten (bijv. NBSiC) kan impregnatie met harsen of glazen de porositeit verminderen en de weerstand tegen gaspermeatie of vloeistofabsorptie verbeteren.

- Warmtebehandeling: Hoewel SiC al stabiel is bij hoge temperaturen, kunnen specifieke nabehandelingen na het sinteren soms worden toegepast om de microstructuur te optimaliseren of restspanningen te verlichten.

- Verbinden en assembleren: SiC-componenten kunnen worden verbonden met andere SiC-onderdelen of verschillende materialen met behulp van geavanceerde solderen, actieve metaalverbindingen of mechanische bevestigingstechnieken.

Veelvoorkomende uitdagingen en hoe deze te overwinnen bij de productie van SiC

Het werken met siliciumcarbide brengt unieke productie-uitdagingen met zich mee vanwege de extreme hardheid en hoge sintertemperaturen. Ervaren fabrikanten hebben echter geavanceerde technieken ontwikkeld om deze hindernissen te overwinnen, waardoor hoogwaardige, betrouwbare producten worden gegarandeerd.

- Brosheid: Zoals de meeste keramiek is SiC inherent bros, waardoor het gevoelig is voor afbrokkelen of breken tijdens bewerking en hantering. Het overwinnen hiervan omvat zorgvuldig ontwerp om scherpe hoeken te vermijden, gecontroleerde slijpparameters en robuuste hanteringsprocedures.

- Complexiteit van de machinale bewerking: De extreme hardheid van SiC maakt conventionele bewerking bijna onmogelijk. Geavanceerde technieken zoals diamantslijpen, ultrasoon bewerken, vonkverspanen (EDM – voor elektrisch geleidende SiC-kwaliteiten) en lasermachining worden gebruikt.

- Hoge sintertemperaturen: Het produceren van volledig dicht SiC vereist zeer hoge sintertemperaturen (boven 2000°C), wat gespecialiseerde ovens en precieze atmosfeerscontrole vereist. Dit wordt aangepakt door middel van geavanceerde oventechnologie en gepatenteerde verwerkingstechnieken.

- Gevoeligheid voor thermische schokken (tijdens de verwerking): Tijdens het productieproces kunnen snelle verwarmings- of afkoelingscycli thermische schokken veroorzaken. Gecontroleerde temperatuurrampen en afkoelsnelheden zijn cruciaal tijdens het sinteren en de daaropvolgende warmtebehandelingen.

- Kosten van grondstoffen en verwerking: Hoogzuiver SiC-poeder en de energie-intensieve productieprocessen dragen bij aan de kosten. Optimalisatie van materiaalgebruik, efficiënte verwerking en schaalvoordelen helpen de kosten te beheersen.

- Maatbeperkingen: De productie van zeer grote, monolithische SiC-componenten kan een uitdaging zijn vanwege sinterbeperkingen en bewerkingsbeperkingen. Dit wordt vaak aangepakt door complexe onderdelen te ontwerpen als assemblages van kleinere, nauwkeurig bewerkte componenten.

Hoe de juiste SiC-leverancier voor branderdoppen te kiezen

Het selecteren van een betrouwbare leverancier voor op maat gemaakte SiC-branderdoppen is van cruciaal belang voor het succes van uw project. Een capabele partner levert niet alleen hoogwaardige componenten, maar biedt ook onschatbare technische expertise en ondersteuning. Overweeg de volgende kritische factoren bij het evalueren van potentiële leveranciers:

- Technische capaciteiten en expertise: Beschikt de leverancier over een diepgaand begrip van de materiaalkunde van SiC, ontwerp voor maakbaarheid en geavanceerde verwerkingstechnieken? Zoek naar een team dat technische ondersteuning kan bieden van concept tot productie.

- Materiaalopties en maatwerk: Kunnen ze een reeks SiC-kwaliteiten (bijv. RBSiC, SSiC, NBSiC) aanbieden en samenstellingen afstemmen op uw specifieke toepassingsvereisten? De mogelijkheid om echt op maat gemaakte oplossingen te bieden, is een belangrijke onderscheidende factor.

- Kwaliteitscontrole en certificeringen: Welke kwaliteitsmanagementsystemen zijn er aanwezig (bijv. ISO 9001)? Vraag informatie op over hun inspectieprocedures, statistische procescontrole (SPC) en mogelijkheden voor materiaalkarakterisering.

- Ervaring in uw branche: Een leverancier met een bewezen staat van dienst in uw specifieke branche (bijv. halfgeleiders, lucht- en ruimtevaart) heeft een beter begrip van uw unieke uitdagingen en prestatiebehoeften.

- Productiecapaciteit & Schaalbaarheid: Kunnen ze aan uw huidige volume-eisen voldoen en de productie opschalen naarmate uw behoeften groeien?

- Referenties en casestudies: Vraag om referenties van tevreden klanten of bekijk casestudies die hun succes in vergelijkbare projecten aantonen.

- Geografische locatie en betrouwbaarheid van de toeleveringsketen: Denk aan de stabiliteit en betrouwbaarheid van hun toeleveringsketen. Dit is waar Sicarb Tech zich onderscheidt. Zoals u weet, ligt het centrum van de productie van siliciumcarbide onderdelen in de Chinese stad Weifang. In de regio zijn nu meer dan 40 siliciumcarbideproductiebedrijven van verschillende grootte gevestigd, die samen meer dan 80% van de totale productie van siliciumcarbide in het land voor hun rekening nemen.

Kostenfactoren en doorlooptijdoverwegingen voor SiC-branderdoppen

Het begrijpen van de factoren die de kosten en de doorlooptijd van op maat gemaakte SiC-branderdoppen beïnvloeden, is essentieel voor een effectieve projectplanning en budgettering. Hoewel de initiële investering in SiC hoger kan zijn dan bij conventionele materialen, wegen de voordelen op lange termijn vaak ruimschoots op tegen de initiële kosten.

Kostendrijvers:

- Materiaalkwaliteit: Gesinterd SiC (SSiC) is over het algemeen duurder dan reactiegebonden SiC (RBSiC) vanwege hogere zuiverheidseisen en complexere sinterprocessen.

- Ontwerpcomplexiteit: Ingewikkelde geometrieën, dunne wanden en nauwe toleranties verhogen de moeilijkheidsgraad van de productie en bijgevolg ook de kosten. Ontwerpen die uitgebreide nabewerking vereisen (bijv. slijpen, lappen) zullen ook hogere kosten met zich meebrengen.

- Volume: Zoals bij de meeste vervaardigde goederen, leiden hogere productievolumes doorgaans tot lagere kosten per eenheid als gevolg van schaalvoordelen bij de inkoop en verwerking van materialen.

- Grootte van de component: Grotere SiC-componenten vereisen meer grondstof en langere sintercycli, wat van invloed is op de kosten.

- Vereisten voor oppervlakteafwerking: Het bereiken van een zeer gladde oppervlakteafwerking (bijv. lappen of polijsten) voegt aanzienlijk veel verwerkingstijd en kosten toe.

- Testen en certificering: Specifieke testvereisten (bijv. niet-destructief testen, verificatie van specifieke materiaaleigenschappen) kunnen de totale kosten verhogen.

Overwegingen met betrekking tot de doorlooptijd:

- Ontwerp en prototyping: Initiële ontwerpherhalingen, simulaties en prototypeproductie kunnen, afhankelijk van de complexiteit, enkele weken tot maanden duren.

- Materiaalinkoop: De inkoop van SiC-poeder met hoge zuiverheid en andere grondstoffen kan soms leiden tot lange doorlooptijden, vooral voor gespecialiseerde kwaliteiten.

- Fabricageproces: Het SiC-productieproces zelf, inclusief vormen, sinteren en nabewerken, is tijdrovend. Alleen al de sintercycli kunnen meerdere dagen duren.

- Nabewerking: Slijpen, lappen en andere afwerkingsbewerkingen dragen bij aan de totale doorlooptijd, met name voor precisiecomponenten.

- Batchgrootte en productieschema: Grotere batchgroottes kunnen leiden tot langere totale productietijden, maar een kortere verwerkingstijd per eenheid. Het huidige productieschema van een leverancier speelt ook een rol.

- Kwaliteitscontrole en inspectie: Grondige kwaliteitscontroles en eindinspecties zijn cruciale stappen die bijdragen aan de doorlooptijd.

Het is aan te raden om in een vroeg stadium contact op te nemen met de gekozen leverancier om nauwkeurige kostenramingen en realistische doorlooptijdprognoses te krijgen. Bedrijven zoals Sicarb Tech bieden transparante prijzen en projecttijdlijnen en werken nauw samen met klanten om oplossingen te optimaliseren voor zowel kosten als levering.

Veelgestelde vragen (FAQ) over SiC-branderdoppen

Hier zijn enkele veelgestelde vragen over siliciumcarbide-branderdoppen:

- V1: Hoe lang gaan SiC-branderdoppen doorgaans mee in vergelijking met metalen doppen?

- A1: SiC-branderdoppen kunnen aanzienlijk langer meegaan, vaak 5 tot 10 keer, of zelfs meer, dan metalen doppen in omgevingen met hoge temperaturen en corrosieve omstandigheden. Hun superieure slijtvastheid, thermische en chemische bestendigheid verlengt hun levensduur drastisch, wat leidt tot minder vervangingscycli en lagere onderhoudskosten.

- V2: Kunnen SiC-branderdoppen worden gerepareerd als ze beschadigd zijn?

- A2: Vanwege de extreme hardheid en monolithische aard van SiC zijn traditionele reparatiemethoden zoals lassen niet haalbaar. Kleine oppervlakkige schade kan in sommige gevallen worden verholpen door te slijpen, maar meestal worden beschadigde SiC-branderdoppen vervangen. Een goed ontwerp en materiaalkeuze, samen met zorgvuldige behandeling, zijn cruciaal om schade te voorkomen.

- V3: Is SiC elektrisch geleidend en heeft dit invloed op de toepassing ervan in branders?

- A3: De elektrische geleidbaarheid van SiC varieert aanzienlijk, afhankelijk van de kwaliteit en de doping. Sommige kwaliteiten, zoals gesinterd SiC (SSiC), kunnen halfgeleidend zijn, terwijl andere meer resistief zijn. Voor branderdoppen is deze elektrische eigenschap over het algemeen geen probleem, tenzij specifieke elektrische isolatie vereist is binnen het verbrandingssysteem zelf, in welk geval de juiste SiC-kwaliteiten of ontwerpwijzigingen nodig zouden zijn.

Conclusie: De onmisbare waarde van aangepaste SiC-branderdoppen

In het veeleisende industriële landschap van vandaag, waar efficiëntie, levensduur en prestaties het succes bepalen, zijn op maat gemaakte siliciumcarbide-branderdoppen niet alleen een alternatief, maar een onmisbare oplossing. Hun ongeëvenaarde eigenschappen in extreme temperaturen, schurende en corrosieve omgevingen bieden een definitief voordeel ten opzichte van traditionele materialen. Voor ingenieurs, inkoopmanagers en technische kopers in de sectoren halfgeleiders, lucht- en ruimtevaart, vermogenselektronica en diverse productiesectoren vertaalt het investeren in SiC-branderdoppen zich rechtstreeks in geoptimaliseerde verbranding, lagere bedrijfskosten, minimale uitvaltijd en een aanzienlijke verbetering van de algehele systeembetrouwbaarheid.

Door samen te werken met een deskundige en ervaren leverancier als Sicarb Tech, krijgt u niet alleen toegang tot superieure SiC-producten op maat, maar ook tot diepgaande technische expertise, robuuste productiemogelijkheden in China’s siliciumcarbidecentrum en uitgebreide ondersteuning tijdens uw hele project. We zijn toegewijd aan het leveren van hoogwaardige, kostenconcurrerende oplossingen die precies aan uw behoeften voldoen, en bieden zelfs technologieoverdrachtdiensten voor degenen die hun eigen productiecapaciteiten willen opzetten. Omarm de toekomst van hoogwaardige verbranding met op maat gemaakte SiC-branderdoppen - een strategische investering die waarde op lange termijn en operationele uitmuntendheid oplevert.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.