De onverzettelijke vraag naar perfectie: Waarom inspectie van siliciumcarbide van het grootste belang is

Haalbare toleranties en maatnauwkeurigheid:

Op het gebied van geavanceerde materialen onderscheidt siliciumcarbide (SiC) zich door zijn uitzonderlijke eigenschappen, waardoor het onmisbaar is in hoogwaardige industriële toepassingen. Van de verzengende omgevingen van halfgeleiderverwerking en hoge-temperatuurovens tot de veeleisende precisie van ruimtevaartonderdelen en de robuustheid die vereist is bij energie- en industriële productie, SiC levert ongeëvenaarde thermische geleidbaarheid, slijtvastheid, chemische inertie en mechanische sterkte. Maar juist de kenmerken die siliciumcarbide onderdelen op maat die zo waardevol zijn, vereisen ook een onwrikbare toewijding aan kwaliteit. De kleinste, met het blote oog onzichtbare fout kan leiden tot rampzalige storingen in kritieke systemen. Dit is waar de inspectiemachine voor siliciumcarbide wordt niet alleen een hulpmiddel, maar een hoeksteen van betrouwbaarheid en prestaties.

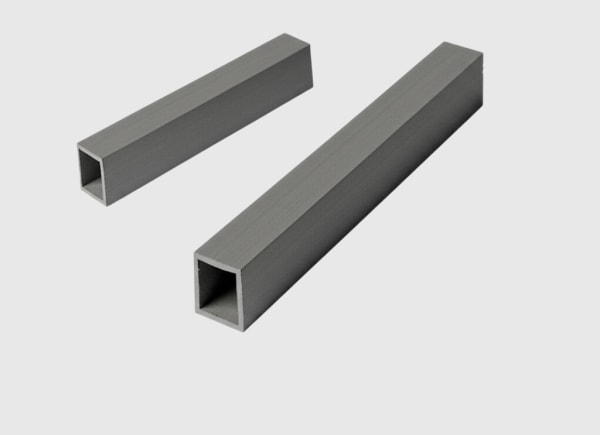

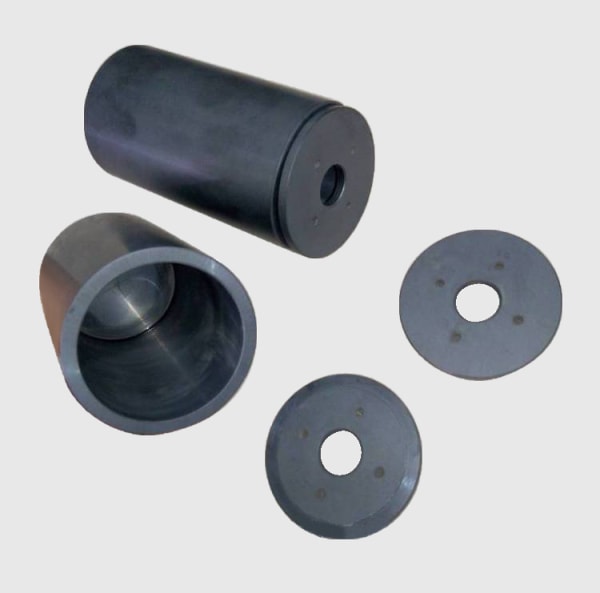

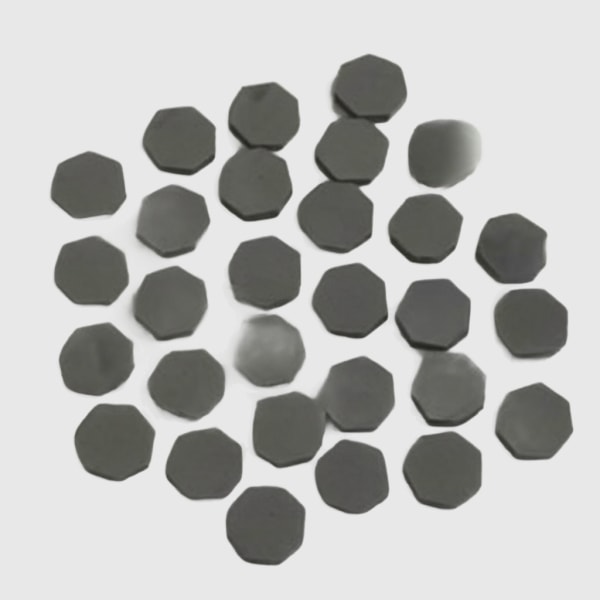

Siliciumcarbide is een synthetische kristallijne verbinding van silicium en koolstof. De inherente hardheid en het vermogen om extreme temperaturen te weerstaan (tot 1650 °C of hoger voor sommige kwaliteiten) maken het tot een geprefereerde technisch keramiek voor toepassingen waar andere materialen het laten afweten. Industrieën vertrouwen op SiC voor onderdelen zoals waferhandlingsystemen voor halfgeleiders, ovenbekledingen en ovenmeubels, raketstraalpijpen, warmtewisselaars, mechanische afdichtingen en lagers. De prestaties van deze hoogwaardige keramiek onderdelen is direct gekoppeld aan hun structurele integriteit en maatnauwkeurigheid.

De productie van SiC-componenten, door middel van reactiebinding (RBSiC of SiSiC), sinteren (SSiC) of andere methoden, is een complex proces. Ondanks zorgvuldige controle kunnen er microscopische defecten ontstaan. Deze onvolkomenheden kunnen fungeren als spanningsconcentrators, wat kan leiden tot voortijdige breuk, of ze kunnen de thermische of elektrische eigenschappen van het materiaal aantasten. Gezien de vaak kritieke aard van SiC-toepassingen - waar een storing kostbare stilstand, aangetaste veiligheid of het falen van een missie kan betekenen - is strenge inspectie geen luxe maar een absolute noodzaak. Kwaliteitsborging SiC-onderdelen is sterk afhankelijk van het identificeren en elimineren van onderdelen die niet aan de normen voldoen voordat ze in gebruik worden genomen.

A inspectiemachine voor siliciumcarbide gebruikt geavanceerde technologieën om deze verborgen gebreken op te sporen en de conformiteit van de afmetingen te controleren. Deze machines zijn cruciaal voor industriële SiC kwaliteitscontroleZo kunnen fabrikanten en eindgebruikers garanderen dat elk onderdeel voldoet aan de strenge specificaties die vereist zijn voor het beoogde gebruik. Naarmate industrieën de grenzen van temperatuur, druk en mechanische spanning verleggen, zal de vraag naar foutloze SiC-componenten, en dus naar geavanceerde inspectiemogelijkheden, alleen maar toenemen. Bedrijven zoals Sicarb Techmet hun diepgaande expertise in de productie van SiC-producten op maat en toewijding aan kwaliteit, begrijpen de cruciale rol van inspectie bij het leveren van betrouwbare oplossingen aan hun B2B-klanten, waaronder grootafnemers, technische inkoopprofessionals, OEM's en distributeurs.

Potentiële defecten blootleggen: Veel voorkomende defecten in siliciumcarbide en hun invloed

De weg die een onderdeel van siliciumcarbide aflegt van ruw poeder naar een afgewerkt precisieonderdeel is ingewikkeld. Tijdens dit proces kunnen er verschillende soorten defecten optreden, die elk de prestaties, levensduur en veiligheid van het onderdeel in gevaar kunnen brengen. Inzicht in deze veelvoorkomende defecten is de eerste stap in het begrijpen van de cruciale rol van inspectiemachines voor siliciumcarbide in SiC-defectanalyse en algemene kwaliteitsborging. Voor ingenieurs en inkoopmanagers is het herkennen van deze potentiële faalpunten cruciaal voor het specificeren van de juiste inspectieprotocollen en het selecteren van betrouwbare leveranciers.

De meest voorkomende defecten bij siliciumcarbide onderdelen op maat omvatten:

- Scheuren en microscheuren: Dit zijn misschien wel de meest kritieke defecten, aangezien SiC een bros materiaal is. Scheuren kunnen ontstaan door thermische spanningen tijdens koeling, mechanische spanningen tijdens bewerking of verwerking, of door reeds bestaande gebreken in het materiaal. Zelfs microscopische scheurtjes kunnen zich voortplanten onder bedrijfsbelastingen of thermische cycli, wat leidt tot catastrofale breuk.

- Poreusheid: Poriën zijn holtes binnen de SiC matrix. Hoewel een bepaald niveau van gecontroleerde porositeit gewenst kan zijn in specifieke toepassingen (bijv. filters), vermindert onbedoelde of overmatige porositeit de mechanische sterkte en thermische geleiding aanzienlijk en kan het de hermetische eigenschappen van het materiaal aantasten. Een hoge porositeit kan het gevolg zijn van onvolledig sinteren of problemen met de oorspronkelijke poederverpakking.

- Inbegrepen: Vreemde deeltjes of niet gereageerde grondstoffen die in de SiC-structuur zijn ingebed, worden insluitingen genoemd. Deze kunnen metallisch of niet-metallisch zijn en hebben vaak een andere thermische uitzettingscoëfficiënt dan de SiC-matrix. Dit verschil kan interne spanningen veroorzaken, wat kan leiden tot scheurinitiatiepunten. Insluitsels kunnen ook de elektrische eigenschappen van SiC beïnvloeden, wat cruciaal is in halfgeleidertoepassingen.

- Maatafwijkingen: Precisie is van het grootste belang voor veel SiC-toepassingen, zoals onderdelen voor halfgeleiderproductieapparatuur of geleidingssystemen voor de ruimtevaart. Afwijkingen van gespecificeerde afmetingen, zoals lengte, breedte, dikte, parallelliteit, haaksheid en profieltoleranties, kunnen een onderdeel onbruikbaar maken of leiden tot assemblageproblemen en prestatievermindering.

- Oppervlaktefouten: Oppervlakteonvolmaaktheden zoals krassen, putjes, spaanders of een ontoereikende oppervlakteafwerking kunnen schadelijk zijn. Voor componenten die gladde oppervlakken nodig hebben voor afdichting, lage wrijving of optische eigenschappen (zoals SiC spiegels), zijn deze onvolkomenheden onaanvaardbaar. Oppervlaktegebreken kunnen ook fungeren als spanningsverhogers, vergelijkbaar met scheuren.

- Inhomogeniteiten in dichtheid of samenstelling: Variaties in de dichtheid of de verdeling van SiC-korrels en eventuele secundaire fasen (zoals vrij silicium in RBSiC) kunnen leiden tot inconsistente mechanische en thermische eigenschappen van het component. Dit is vooral belangrijk voor technisch keramiek gebruikt in toepassingen met uniforme spannings- of temperatuurverdeling.

De gevolgen van deze defecten kunnen ernstig zijn, zoals blijkt uit onderstaande tabel:

| Type defect | Potentieel effect op de prestaties van SiC-componenten | Meest getroffen sectoren |

|---|---|---|

| Scheuren/microscheuren | Plotselinge breuk, verminderde sterkte, aangetaste structurele integriteit | Ruimtevaart, Energie, Halfgeleider, Industriële Productie |

| Poreusheid | Verminderde mechanische sterkte, lagere thermische geleidbaarheid, potentiële lekkagepaden | Alle, vooral hogedruk- en hogedruktoepassingen |

| Inclusief | Spanningsconcentratie, scheurvorming, veranderde elektrische/thermische eigenschappen | Halfgeleider, elektronica, ruimtevaart |

| Dimensionale fouten | Assemblageproblemen, onjuiste pasvorm, verminderde efficiëntie, systeemstoring | Halfgeleider, Ruimtevaart, Precisietechniek |

| Oppervlaktefouten | Verhoogde wrijving, slijtage, afdichtingsproblemen, verminderde optische prestaties | Industriële productie (afdichtingen, lagers), optiek |

| Inhomogeniteiten | Onvoorspelbaar mechanisch gedrag, plaatselijke oververhitting, voortijdig defect | Hoge temperatuur ovens, vermogenselektronica |

Sicarb Tech, maakt gebruik van zijn diepgaande kennis van SiC-productieprocessen die sinds 2015 zijn ontwikkeld in Weifang, China's SiC-hub, en erkent de kritische aard van defectpreventie en -detectie. Hun focus op SiC precisieproductie bevat strenge kwaliteitscontrolemaatregelen, waaronder geavanceerde inspectietechnieken, om ervoor te zorgen dat hun SiC-producten op maat voldoen aan de hoge eisen van OEM's en technische inkopers. Deze toewijding is cruciaal voor het handhaven van de betrouwbaarheid die industrieën verwachten van hoogwaardige keramiek onderdelen.

De ogen van precisie: Technologieën die siliciumcarbide inspectiemachines aandrijven

De diverse potentiële defecten in siliciumcarbidecomponenten effectief identificeren, inspectiemachines voor siliciumcarbide vertrouwen op een reeks geavanceerde methoden voor niet-destructief onderzoek (NDO) en, in sommige gevallen, destructief onderzoek (DT). Deze technologieën bieden de "ogen" om binnen en over het oppervlak van SiC-onderdelen te kijken, zodat ze voldoen aan de strenge kwaliteitsnormen die vereist zijn voor veeleisende toepassingen. Voor inkoopprofessionals en ingenieurs die aangepaste siliciumcarbideproductenKennis van deze inspectietechnologieën geeft vertrouwen in de capaciteiten van de leverancier op het gebied van kwaliteitsborging.

Methoden voor niet-destructief onderzoek (NDT):

NDO-technieken zijn van het grootste belang omdat ze een grondige inspectie mogelijk maken zonder het onderdeel te beschadigen, waardoor 100% inspectie haalbaar is voor kritieke onderdelen. Belangrijkste NDO-methoden geïntegreerd in moderne SiC inspectiemachines omvatten:

- Röntgenradiografie en computertomografie (CT): Röntgentechnieken zijn van onschatbare waarde voor het detecteren van interne defecten zoals porositeit, insluitsels en grotere scheuren. Röntgenstralen gaan door de SiC-component en verschillen in materiaaldichtheid of -dikte dempen de bundel anders, waardoor een beeld op een detector ontstaat. CT-scanning gaat nog een stap verder door 3D-reconstructies van de component te genereren, waardoor interne structuren en gebreken gedetailleerd zichtbaar worden en geanalyseerd kunnen worden. Dit is cruciaal voor SiC-defectanalyse in complexe geometrieën.

- Ultrasoon testen (UT): UT gebruikt geluidsgolven met een hoge frequentie die in het SiC-materiaal worden uitgezonden. Er worden echo's gegenereerd wanneer de golven een interface tegenkomen, zoals een scheur, holte of insluiting. Door deze echo's te analyseren (hun vluchttijd en amplitude) kunnen inspecteurs de grootte, locatie en aard van interne defecten bepalen. PAUT (Phased Array Ultrasonic Testing) biedt verbeterde mogelijkheden om complexe vormen te inspecteren en de karakterisering van defecten te verbeteren.

- Akoestische emissietests (AE): AE is een passieve NDO-techniek die "luistert" naar de hoogfrequente spanningsgolven die worden gegenereerd door actieve defecten (bijv. scheurgroei) wanneer een component wordt blootgesteld aan een stimulus, zoals mechanische belasting of thermische spanning. Het is vooral nuttig voor het bewaken van de structurele integriteit van SiC componenten in-situ of tijdens tests.

- Scanning elektronenmicroscopie (SEM): Hoewel SEM vaak gebruikt wordt voor gedetailleerde analyse van bekende defecten of voor materiaalkarakterisering, kan het ook een inspectie-instrument zijn voor zeer fijne oppervlaktedetails en microstructurele kenmerken. Het biedt een veel hogere vergroting en scherptediepte dan optische microscopie, waardoor minuscule scheurtjes of oppervlakteporositeit zichtbaar worden.

- Optische en lasergebaseerde inspectiesystemen: Deze systemen maken gebruik van hogeresolutiecamera's, gestructureerd licht of laserscanners voor precieze dimensionale metingen en detectie van oppervlaktefouten. Geautomatiseerde optische inspectie (AOI) kan oppervlakken snel scannen op krassen, putjes, verkleuringen en andere visuele onvolkomenheden. Laser profilometrie en interferometrie kunnen oppervlakteruwheid en vlakheid met hoge nauwkeurigheid meten.

- Coördinatenmeetmachines (CMM's): CMM's worden gebruikt voor nauwkeurige dimensionale metrologie. Een taster (contact of contactloos) raakt meerdere punten aan op het oppervlak van het component om een 3D kaart te maken van de geometrie. Deze gegevens worden vervolgens vergeleken met het CAD model om de maattoleranties te verifiëren, wat cruciaal is voor SiC precisieproductie.

- Penetrant onderzoek (DPT): Een eenvoudigere NDO-methode waarbij een gekleurde of fluorescerende vloeibare kleurstof op het oppervlak wordt aangebracht. De kleurstof sijpelt in oppervlaktebrekende defecten (scheuren, porositeit). Na het verwijderen van overtollige kleurstof wordt een ontwikkelaar aangebracht die de penetrant uit de gebreken trekt, waardoor ze zichtbaar worden.

Destructieve testmethoden (DT):

Hoewel het doel meestal niet-destructieve inspectie is, worden DT-methoden soms toegepast op monstercomponenten of testcoupons om bulkmateriaaleigenschappen te verifiëren of om faalanalyses uit te voeren. Dit kunnen bijvoorbeeld zijn:

- Testen van de buigsterkte (bijv. 3-punts of 4-punts buigtests): De sterkte en breukmodulus van het materiaal bepalen.

- Hardheid testen: De weerstand van het materiaal tegen indrukken controleren.

- Fractografie: Gedetailleerde analyse van breukoppervlakken (vaak met SEM) om de oorsprong van de breuk te begrijpen.

Sicarb Tech benadrukt een uitgebreide benadering van kwaliteit, waarbij wordt geprofiteerd van de technologische ontwikkelingen binnen Weifang, een regio die goed is voor meer dan 80% van de SiC-output van China. Hun toegang tot een breed scala aan technologieën, waaronder materiaal-, proces-, ontwerp-, meet- en evaluatietechnologieën, zorgt ervoor dat hun inspectie technisch keramiek protocollen zijn robuust, waardoor ze kunnen voldoen aan verschillende aanpassingsbehoeften voor SiC voor OEM's en andere industriële afnemers. Dit geïntegreerde proces, van materiaal tot uiteindelijke productevaluatie, garandeert een betrouwbare levering van hoogwaardige componenten.

Uitmuntendheid decoderen: Essentiële functies en mogelijkheden van moderne SiC-inspectiemachines

Wanneer u investeert in siliciumcarbide onderdelen op maat of de apparatuur om ze te inspecteren, moeten technische inkopers, ingenieurs en inkoopmanagers de belangrijkste kenmerken begrijpen die een capabele en betrouwbare machine definiëren. inspectiemachine voor siliciumcarbide. Deze eigenschappen zorgen ervoor dat het inspectieproces niet alleen nauwkeurig is, maar ook efficiënt en aanpasbaar aan de uiteenlopende eisen van moderne industriële toepassingen. Een goed gekozen inspectiesysteem is van cruciaal belang voor het behoud van Kwaliteitsborging SiC-onderdelen.

Moderne SiC-inspectiemachines moeten een combinatie van het volgende bieden:

- Hoge resolutie en nauwkeurigheid:

- Het vermogen om de kleinste relevante defecten (microscheurtjes, fijne porositeit) te detecteren is van het grootste belang. De resolutievereisten variëren afhankelijk van de kriticiteit van de toepassing.

- Voor dimensionale metrologie zijn hoge nauwkeurigheid en herhaalbaarheid essentieel om ervoor te zorgen dat componenten aan strenge eisen voldoen. SiC precisieproductie toleranties. Dit wordt vaak gekwantificeerd door de meetonzekerheid van de machine.

- Snelheid en doorvoer:

- In productieomgevingen is inspectiesnelheid cruciaal om gelijke tred te houden met de productie. Geautomatiseerde systemen hebben vaak de voorkeur voor toepassingen met hoge volumes.

- De machine moet efficiënt in te stellen zijn en snel kunnen wisselen tussen verschillende soorten SiC-componenten.

- Integratie van automatisering en robotica:

- Geautomatiseerde software voor defectherkenning (ADR) kan de afhankelijkheid en subjectiviteit van de operator aanzienlijk verminderen, wat leidt tot consistentere resultaten.

- Robotsystemen kunnen het laden en lossen van onderdelen automatiseren, waardoor de verwerkingscapaciteit verder toeneemt en er in sommige gevallen zonder verlichting kan worden gewerkt. Dit is essentieel voor industriële SiC kwaliteitscontrole op schaal.

- Geavanceerde datalogging en analysemogelijkheden:

- Uitgebreide gegevensregistratie voor elk geïnspecteerd onderdeel, inclusief defectlocaties, afmetingen en classificaties, is van vitaal belang voor traceerbaarheid en procesverbetering.

- Geavanceerde software voor gegevensanalyse, trendidentificatie en statistische procescontrole (SPC) helpt bij het proactief aanpakken van productieproblemen. Dit zorgt voor robuuste SiC-defectanalyse.

- Software-integratie en gebruiksvriendelijkheid:

- Intuïtieve gebruikersinterfaces (UI's) die de bediening, programmering en gegevensbeoordeling vereenvoudigen, zijn essentieel.

- De mogelijkheid om te integreren met MES (Manufacturing Execution Systems) of QMS (Quality Management Systems) in fabrieken voor een naadloze gegevensstroom wordt steeds belangrijker.

- Ondersteuning voor het importeren van CAD-modellen voor dimensionale vergelijking is een standaardvoorziening in geavanceerde CMM's en optische systemen.

- Veelzijdigheid en aanpassingsvermogen:

- De machine moet verschillende soorten SiC kunnen inspecteren (bijv. RBSiC, SSiC, nitride-gebonden SiC) die verschillende optische of akoestische eigenschappen kunnen hebben.

- Aanpasbaarheid aan een groot aantal componentmaten en complexe geometrieën is cruciaal, vooral voor leveranciers van aangepaste siliciumcarbideproducten. Hierbij kan het gaan om verwisselbare sensoren, flexibele bevestigingen of bewegingssystemen met meerdere assen.

- Betrouwbaarheid en robuustheid:

- Inspectiemachines zelf moeten betrouwbaar zijn en bestand zijn tegen industriële omgevingen als ze in de buurt van productielijnen worden ingezet.

- Lage onderhoudsvereisten en goede ondersteuning door de leverancier (inclusief kalibratiediensten) zijn belangrijke overwegingen voor operationele efficiëntie op de lange termijn.

De volgende tabel geeft een overzicht van de belangrijkste functies en hun voordelen voor inspectie technisch keramiek:

| Functie | Voordeel voor SiC-inspectie | Focus op de doelgebruiker |

|---|---|---|

| Hoge resolutie en nauwkeurigheid | Detectie van minuscule foutjes, waardoor kritieke prestaties en dimensionale integriteit worden gegarandeerd. | Ingenieurs, Kwaliteitsmanagers |

| Snelheid en doorvoer | Kosteneffectieve inspectie voor productievolumes, minder knelpunten. | Productiemanagers, Inkoop (kosten) |

| Automatisering & Robotica | Consistente resultaten, lagere arbeidskosten, potentieel voor 24/7 werking. | Operations Managers, Automatiseringsingenieurs |

| Geavanceerde gegevens en analyse | Procescontrole, kwaliteitsverbetering, traceerbaarheid, naleving van industrienormen. | Kwaliteitsingenieurs, Procesingenieurs |

| Software-integratie en UI | Gebruiksgemak, efficiënte workflow, naadloos gegevensbeheer. | Operators, systeemintegrators |

| Veelzijdigheid en aanpassingsvermogen | Mogelijkheid om diverse SiC-onderdelen te inspecteren, waardoor investering in de toekomst veilig is. | Inkoopmanagers, R&D, leveranciers van aangepaste onderdelen |

| Betrouwbaarheid en robuustheid | Consistente uptime, lagere totale eigendomskosten, betrouwbare gegevens van hoge kwaliteit. | Onderhoudsteams, fabrieksmanagers |

Betrouwbaarheid in verschillende sectoren: Toepassingen van SiC inspectiemachines

De uitzonderlijke eigenschappen van siliciumcarbide hebben geleid tot de toepassing ervan in een groot aantal kritieke industriële sectoren. Op elk van deze gebieden kan het falen van een SiC-component aanzienlijke gevolgen hebben, waardoor de rol van inspectiemachines voor siliciumcarbide absoluut essentieel voor het garanderen van veiligheid, betrouwbaarheid en operationele efficiëntie. Deze machines worden ingezet voor het onderzoeken van siliciumcarbide onderdelen op maat bestemd voor de meest veeleisende omgevingen.

Productie van halfgeleiders: De halfgeleiderindustrie is een grote afnemer van hoogzuivere SiC-componenten. Toepassingen zijn onder andere:

- Wafer Chucks en Susceptors: Gebruikt in plasma-ets-, chemische dampdepositie- (CVD) en ionenimplantatieprocessen. Deze vereisen extreme vlakheid, thermische uniformiteit en chemische weerstand. Inspectiemachines controleren de maatnauwkeurigheid, de oppervlakteafwerking en controleren op microscheurtjes of porositeit die kunnen leiden tot deeltjesvorming of ongelijkmatige verwarming.

- Proceskameronderdelen: Liners, ringen, gasdouchekoppen en randringen van SiC moeten bestand zijn tegen corrosieve gassen en hoge temperaturen. SiC-defectanalyse Met röntgen- of ultrasone inspectie wordt gegarandeerd dat er geen interne gebreken zijn die de integriteit in gevaar brengen.

- CMP Ringen (Chemisch Mechanische Planarisatie): Vereisen een uitstekende slijtvastheid en maatvastheid. Inspectie richt zich op oppervlaktekwaliteit en precieze afmetingen.

Ruimtevaart en defensie: Door zijn lichte gewicht, hoge stijfheid en thermische stabiliteit is SiC ideaal voor:

- Optische systemen: Spiegels en telescopen voor toepassingen in de ruimte en op de grond. Het oppervlak, de afwerking en de afwezigheid van interne spanningen zijn kritisch en vereisen geavanceerde optische en interferometrische inspectie.

- Structurele onderdelen: Elementen in hogesnelheidsvliegtuigen of raketten die bestand moeten zijn tegen thermische schokken en een hoge sterkte-gewichtsverhouding moeten hebben. NDO-methoden zoals ultrasone en röntgen CT zijn cruciaal voor het detecteren van interne gebreken in deze onderdelen. hoogwaardige keramiek onderdelen.

- Turbinemotoronderdelen: Experimenteel gebruik in onderdelen met hete secties zoals bladen of schoepen, waar thermische en mechanische spanningen extreem zijn.

Ovens voor hoge temperaturen en thermische verwerking: SiC is een onmisbaar materiaal voor de constructie van duurzame componenten in industriële ovens:

- Verwarmingselementen: SiC staven en buizen zorgen voor efficiënte en betrouwbare verwarming. Inspectie controleert op uniforme elektrische eigenschappen en afwezigheid van defecten die kunnen leiden tot voortijdig doorbranden.

- Ovenmeubels: Balken, rollen, platen en steunen die worden gebruikt bij het bakken van keramiek, metalen en andere materialen. Deze technisch keramiek moet bestand zijn tegen doorbuigen, thermische schokken en chemische aantasting. Inspectie richt zich op het dragen van sterkte en het opsporen van scheuren.

- Brandermondstukken en stralingsbuizen: Vereisen een hoge slijtvastheid en weerstand tegen thermische schokken. Maatnauwkeurigheid en integriteit zijn essentieel.

Energiesector: De energie-industrie gebruikt SiC voor zijn thermische en elektrische eigenschappen:

- Vermogenselektronica: MOSFET's en diodes op basis van SiC werken bij hogere spanningen, temperaturen en frequenties dan apparaten op basis van silicium, wat leidt tot efficiëntere vermogensomzetting. Hoewel inspectie op apparaatniveau gespecialiseerd is, vereisen de SiC-substraten en verpakkingscomponenten strenge kwaliteitscontrole voor thermisch beheer en betrouwbaarheid.

- Warmtewisselaars: Voor hoge temperaturen en corrosieve omgevingen bieden SiC-warmtewisselaars superieure prestaties. Inspectie garandeert de integriteit van de buizen en lekdichtheid.

- Nucleaire toepassingen: SiC wordt onderzocht voor brandstofbekleding en structurele componenten in geavanceerde kernreactoren vanwege de stralingstolerantie en stabiliteit bij hoge temperaturen. Een onberispelijk materiaal is van het grootste belang voor de veiligheid.

Industriële productie: De robuustheid van SiC leent zich voor verschillende slijtage- en corrosiebestendige toepassingen:

- Mechanische afdichtingen en lagers: Gebruikt in pompen, compressoren en andere roterende apparatuur die abrasieve of corrosieve vloeistoffen verwerkt. De oppervlakteafwerking, maatnauwkeurigheid en afwezigheid van poreusheid zijn essentieel voor de afdichtingsprestaties en slijtagebestendigheid.

- Slijtagedelen: Bekledingen voor pijpen, cyclonen en goten die abrasieve slurries verwerken. Inspectie controleert op uniforme hardheid en integriteit.

- Sproeiers: Voor zandstralen, waterstraalsnijden en chemisch spuiten, waarbij slijtvastheid en corrosiebestendigheid essentieel zijn

Van grondstof tot eindproduct: SiC-inspectie integreren voor superieure kwaliteitsborging

Het bereiken van de superieure kwaliteit die wordt vereist door industrieën die vertrouwen op siliciumcarbide onderdelen op maat is geen kwestie van toeval; het is het resultaat van een zorgvuldig geplande en uitgevoerde strategie voor kwaliteitsborging die inspectie integreert in elke kritieke fase van het productieproces. Van de eerste grondstoffen tot het uiteindelijke eindproduct, waakzaam Kwaliteitsborging SiC-onderdelen essentieel. Deze meerfasenaanpak helpt bij het vroegtijdig opsporen van defecten, het optimaliseren van processen en uiteindelijk het leveren van betrouwbare producten. hoogwaardige keramiek producten.

De fasen van geïntegreerde SiC-inspectie:

- Grondstofinspectie:

- Belangrijk: De kwaliteit van de uiteindelijke SiC-component is sterk afhankelijk van de zuiverheid, deeltjesgrootteverdeling en morfologie van de SiC-poeders en eventuele bindmiddelen of sinterhulpmiddelen.

- Methoden: Technieken zoals röntgendiffractie (XRD) voor fasezuiverheid, laserdiffractie voor deeltjesgrootteanalyse, SEM voor morfologie en chemische analyse voor elementaire samenstelling worden gebruikt.

- Impact: Het garanderen van de kwaliteit van de grondstoffen voorkomt problemen zoals inconsistente sintering, onverwachte fasevorming of verminderde mechanische eigenschappen in het eindproduct.

- Inspectie groene behuizing (voor het sinteren):

- Belangrijk: Na het vormen (bv. persen, slipgieten, extruderen) is het "groene" SiC onderdeel relatief kwetsbaar. Het opsporen van defecten in dit stadium is kosteneffectief omdat het voorkomt dat energie en middelen moeten worden besteed aan het sinteren van een onderdeel met gebreken.

- Methoden: Visuele inspectie op scheuren of spaanders en soms zachte NDO-methoden zoals röntgenstralen met laag vermogen of akoestische resonantietests kunnen significante gebreken of dichtheidsvariaties aan het licht brengen. Maatcontroles worden ook uitgevoerd.

- Impact: Vroegtijdig verwijderen van defecte groene lichamen verbetert de algehele opbrengst en vermindert verspilling.

- Inspectie tijdens het proces (post-sinteren/prefabricage):

- Belangrijk: Na het sinteren bereikt de SiC-component het grootste deel van zijn uiteindelijke dichtheid en hardheid. Dit is een kritisch punt voor uitgebreide NDO.

- Methoden: Röntgenstralen of CT-scans voor inwendige holtes, insluitsels of scheuren. Ultrasone testen worden ook veel gebruikt. Maatcontroles worden uitgevoerd om krimp en vervorming tijdens het sinteren te beoordelen.

- Impact: Identificeert onderdelen die mogelijk niet meer te redden zijn door machinale bewerking of die speciale aandacht nodig hebben tijdens de afwerking. Geeft feedback voor het optimaliseren van het sinterproces.

- Inspectie na machinale bewerking (eindinspectie):

- Belangrijk: SiC bewerken is een uitdagend proces vanwege de hardheid. In dit stadium wordt gecontroleerd of de uiteindelijke afmetingen, toleranties en oppervlakteafwerking aan de specificaties voldoen en of er geen nieuwe defecten (bijv. door bewerking veroorzaakte scheuren) zijn geïntroduceerd.

- Methoden: Coördinatenmeetmachines (CMM's) voor nauwkeurige dimensionale verificatie, optische profilometrie of stylussystemen voor oppervlakteruwheid, penetrant testen of optische inspectie met hoge resolutie voor scheurtjes in het oppervlak en mogelijk SEM voor kritische oppervlaktekenmerken.

- Impact: Dit is de laatste poortwachter die ervoor zorgt dat alleen conforme technisch keramiek naar de klant worden verzonden. Uitgebreide industriële SiC kwaliteitscontrole in dit stadium is niet onderhandelbaar.

De onderstaande tabel geeft een overzicht van de focus van de inspectie in verschillende productiefasen:

| Productiefase | Primaire inspectiefocus | Belangrijkste gebruikte technologieën | Doel |

|---|---|---|---|

| Grondstof | Zuiverheid, deeltjesgrootte, morfologie, samenstelling | XRD, laserdiffractie, SEM, chemische analyse | Ervoor zorgen dat inputmateriaal voldoet aan de specificaties. |

| Groen lichaam (Pre-Sinter) | Grote scheuren, spaanders, significante dichtheidsvariaties, afmetingen | Visueel, röntgenstraling met laag vermogen, akoestische resonantie, meters | Vroegtijdig defecten verwijderen, sinterafval verminderen. |

| Post-Sinter/Voorbewerking | Interne defecten (holtes, scheuren, insluitsels), dichtheid, afmetingen | Röntgen/CT, Ultrasoon, Dichtheidsmeting, schuifmaten | Identificeer niet-levensvatbare onderdelen, optimaliseer sinteren. |

| Nabewerken (definitief) | Eindafmetingen, toleranties, oppervlakteafwerking, oppervlaktedefecten | CMM, optische profilometrie, DPT, SEM, visuele inspectie | Zorg voor conformiteit met alle specificaties. |

Sicarb Tech staat als een bewijs van het belang van geïntegreerde kwaliteitscontrole. Sinds 2015 hebben ze siliciumcarbide-productietechnologie geïntroduceerd en geïmplementeerd, waardoor lokale Weifang-bedrijven grootschalige productie en technologische vooruitgang konden bereiken, SicSino belichaamt een cultuur van kwaliteit. Hun toonaangevende professionele team is gespecialiseerd in maatwerkproductie, gebruikmakend van een breed scala aan materiaal-, proces-, ontwerp-, meet- en evaluatietechnologieën. Deze holistische aanpak, die het hele spectrum omvat, van materiaalkunde tot validatie van het eindproduct, zorgt ervoor dat Sicarb Tech kan hoogwaardigere, kosteneffectieve op maat gemaakte siliciumcarbide onderdelen. Hun streven naar kwaliteit wordt verder onderstreept door hun vermogen om klanten te helpen bij het opzetten van hun eigen gespecialiseerde SiC-fabrieken, waarbij ze niet alleen productietechnologie overdragen, maar ook de cruciale kennis van kwaliteitsborging en inspectie.

Uw partner in precisie kiezen: De juiste SiC-inspectieoplossing en -leverancier kiezen

De juiste keuze maken in inspectiemachines voor siliciumcarbide of het selecteren van een leverancier voor siliciumcarbide onderdelen op maat die strenge inspecties uitvoert, is een cruciale beslissing voor elk bedrijf dat vertrouwt op deze hoogwaardige materialen. Het selectieproces moet verder gaan dan alleen de initiële kosten en rekening houden met technische mogelijkheden, betrouwbaarheid, ondersteuning en de algemene expertise van de leverancier in Karakterisering SiC-materiaal en defectanalyse.

Belangrijke factoren bij het kiezen van een SiC inspectiemachine:

- Technische specificaties en mogelijkheden:

- Opspoorbaarheid van defecten: Komen de resolutie en gevoeligheid van de machine overeen met de soorten en maten defecten die u moet vinden (bijv. microscheurtjes, porositeitsniveaus)?

- Gamma materialen en geometrieën: Kan het de specifieke SiC-kwaliteiten (RBSiC, SSiC, enz.) en de reeks componentgroottes en complexiteiten die u verwerkt, effectief inspecteren?

- Inspectiesnelheid en automatisering: Voldoet de verwerkingscapaciteit aan uw productie-eisen? Welk automatiseringsniveau is beschikbaar en geschikt voor uw activiteiten?

- Software en gegevensanalyse: Is de software gebruiksvriendelijk, krachtig en in staat om de gegevensinzichten te verschaffen die je nodig hebt voor SiC-defectanalyse en procesbeheersing?

- Reputatie en expertise van leveranciers:

- Track record: Heeft de machineleverancier een bewezen geschiedenis in het leveren van betrouwbare inspectieapparatuur voor technisch keramiek?

- Toepassingsondersteuning: Kunnen ze deskundig advies geven over het configureren van de machine voor uw specifieke SiC-componenten en inspectie-uitdagingen?

- Training en dienst na verkoop: Op welk niveau worden operators en onderhoudspersoneel getraind? Is er snelle technische ondersteuning en kalibratiedienst beschikbaar?

- Eigendomskosten:

- Initiële aankoopprijs: Hoewel het belangrijk is, zou het niet de enige factor moeten zijn.

- Operationele kosten: Houd rekening met verbruiksartikelen, energieverbruik en arbeidsvereisten.

- Onderhoud en stilstand: Houd rekening met de kosten van preventief onderhoud, reserveonderdelen en mogelijke verliezen door stilstand van machines.

Belangrijke factoren bij het kiezen van een leverancier van SiC-componenten op maat (met de nadruk op hun inspectiemogelijkheden):

- Aantoonbaar kwaliteitsmanagementsysteem:

- Certificeringen: Hebben ze relevante kwaliteitscertificaten (bijv. ISO 9001)?

- Inspectieprotocollen: Kunnen ze hun inspectieprocedures in verschillende productiefasen duidelijk beschrijven? Welke technologieën gebruiken ze voor industriële SiC kwaliteitscontrole?

- Traceerbaarheid: Hebben ze robuuste systemen voor de traceerbaarheid van materialen en processen?

- Technische expertise en aanpassingsmogelijkheden:

- Materiële kennis: Begrijpen ze de nuances van verschillende SiC-kwaliteiten en hun geschiktheid voor uw toepassing?

- Ontwerp voor maakbaarheid: Kunnen ze meedenken over het ontwerp om de kwaliteit en inspecteerbaarheid te optimaliseren?

- Gamma inspectietechnologieën: Hebben ze toegang tot de juiste inspectieapparatuur (intern of via gecertificeerde partners) om de kwaliteit van uw specifieke onderdelen te controleren? Dit is van vitaal belang voor SiC precisieproductie.

- Betrouwbaarheid en partnerschap:

- Consistente kwaliteit: Hebben ze een staat van dienst als het gaat om het leveren van componenten van consistente kwaliteit?

- Communicatie en transparantie: Zijn ze open over hun processen en bereid om inspectiegegevens te delen?

- Probleemoplossing: Hoe gaan ze om met kwaliteitsproblemen als die zich voordoen?

In deze context, Sicarb Tech komt naar voren als een uniek gepositioneerde partner. Ze leveren niet alleen hoge kwaliteit, op maat gemaakte siliciumcarbide onderdelen vanuit het hart van China's SiC-productiehub in Weifang, maar hun diepe betrokkenheid bij de technologische vooruitgang van de lokale industrie biedt hen ongeëvenaarde inzichten in de beste praktijken, inclusief ultramoderne inspectie. Hun steun door het National Technology Transfer Center van de Chinese Academie van Wetenschappen duidt op een toewijding aan robuuste wetenschappelijke en technologische mogelijkheden.

Voor bedrijven die op zoek zijn naar siliciumcarbide voor OEM's of op zoek naar siliciumcarbide groothandel opties, biedt SicSino meer dan alleen onderdelen; ze bieden een partnerschap dat is gebouwd Sicarb Techunieke aanbod van technologieoverdracht voor professionele productie van siliciumcarbide-inclusief fabrieksontwerp, aankoop van apparatuur, installatie, inbedrijfstelling en proefproductie- betekent dat ze een end-to-end inzicht hebben in wat er nodig is om SiC-componenten volgens de hoogste normen te produceren en te inspecteren. Dit maakt hen tot een bron van onschatbare waarde voor bedrijven die streven naar een betrouwbare technologietransformatie en een gegarandeerde input-output ratio, of ze nu componenten kopen of hun eigen SiC-productiecapaciteiten met ingebouwde kwaliteitsgarantie willen opzetten. Kiezen voor SicSino betekent kiezen voor een partner die zich inzet voor betrouwbare kwaliteit en leveringszekerheid in China en daarbuiten.

Veelgestelde vragen (FAQ) over siliciumcarbide inspectiemachines

Het navigeren door de specifieke aspecten van de inspectie van siliciumcarbide kan verschillende vragen oproepen bij ingenieurs, inkoopmanagers en kwaliteitsborgingsprofessionals. Hier zijn antwoorden op een aantal veelgestelde vragen:

Wat zijn de meest voorkomende soorten defecten waarvoor inspectiemachines voor siliciumcarbide ontworpen zijn?

Inspectiemachines voor siliciumcarbide zijn ontworpen om een groot aantal defecten op te sporen die de integriteit en prestaties van SiC-componenten in gevaar kunnen brengen. De meest voorkomende zijn:

- Interne defecten:

- Poreusheid: Clusters van poriën of te veel leegte.

- Inbegrepen: Vreemde deeltjes of niet gereageerd materiaal ingebed in de SiC-matrix.

- Scheuren: Ondergrondse of inwendige scheuren die niet zichtbaar zijn aan het oppervlak.

- Oppervlakte- en ondergronddefecten:

- Scheuren/microscheuren: Fijne spleten op of nabij het oppervlak.

- Chips en randdefecten: Fysieke schade, die vaak optreedt tijdens het hanteren of bewerken.

- Krassen en putjes: Onvolkomenheden in het oppervlak die de afwerking aantasten en mogelijk als spanningsverhogers werken.

- Dimensionale en geometrische defecten:

- Afmetingen buiten tolerantie: Afwijkingen van gespecificeerde lengte, breedte, dikte, diameter enz.

- Vormfouten: Problemen met vlakheid, evenwijdigheid, loodrechtheid, rondheid of cilindriciteit.

- Oppervlakteruwheid: Niet-conformiteit met gespecificeerde vereisten voor oppervlakteafwerking. Verschillende inspectietechnologieën (bijv. röntgenstralen voor inwendige inspectie, optisch voor oppervlakte inspectie, CMM voor dimensionale inspectie) worden vaak gecombineerd om een allesomvattende oplossing te bieden. SiC-defectanalyse.

Hoe variëren de kosten van inspectiemachines voor siliciumcarbide?

De kosten van inspectiemachines voor siliciumcarbide kan drastisch variëren op basis van verschillende factoren:

- Gebruikte technologie: Eenvoudige visuele inspectiehulpmiddelen of kleurstofpenetrantkits zijn relatief goedkoop. Maar geavanceerde systemen zoals CT-scanners met röntgenstralen, automatische ultrasone testsystemen (AUT) met gefaseerde arraysondes of zeer nauwkeurige CMM's zijn aanzienlijke investeringen, variërend van tienduizenden tot enkele miljoenen dollars.

- Automatiseringsniveau: Volautomatische systemen met gerobotiseerde verwerking en automatische defectherkenningssoftware (ADR) zijn duurder dan handmatige of halfautomatische machines.

- Omvang en complexiteit Capaciteit: Machines die ontworpen zijn om zeer grote of zeer complexe SiC-componenten te inspecteren zullen doorgaans duurder zijn.

- Resolutie en nauwkeurigheid: Hogere nauwkeurigheid en de mogelijkheid om kleinere defecten te detecteren vragen over het algemeen een hogere prijs.

- Software mogelijkheden: Geavanceerde functies voor gegevensanalyse, rapportage en integratie maken de kosten hoger.

- Verkoper en ondersteuning: Gevestigde leveranciers met uitgebreide service- en ondersteuningspakketten kunnen hogere initiële kosten hebben. Voor veel kleine tot middelgrote bedrijven is uitbesteding inspectie technisch keramiek aan gespecialiseerde laboratoria of vertrouwen op de robuuste kwaliteitscontrole van hun leverancier van SiC-componenten, zoals Sicarb Tech, kan een kosteneffectievere aanpak zijn dan de aanschaf van hoogwaardige inspectieapparatuur.

Kunnen SiC inspectiemachines worden aangepast voor specifieke toepassingen of componentafmetingen?

Ja, maatwerk is een belangrijk aspect van de moderne SiC inspectiemachinesvooral voor aangepaste siliciumcarbideproducten. Fabrikanten van inspectieapparatuur werken vaak nauw samen met klanten om oplossingen op maat te maken:

- Opspanning: Opspansystemen op maat worden vaak ontworpen om specifieke SiC-componenten veilig vast te houden tijdens inspectie, zodat ze herhaalbaar gepositioneerd en nauwkeurig gemeten kunnen worden.

- Sensorselectie en -configuratie: Het type sensoren (bijvoorbeeld specifieke röntgenbronnen/detectoren, ultrasone sondes, optische lenzen) kan gekozen en geconfigureerd worden om de detectie te optimaliseren voor bepaalde soorten defecten, SiC-kwaliteiten en geometrieën van componenten.

- Software-algoritmen: Inspectiesoftware kan worden aangepast of getraind (in het geval van op AI gebaseerde ADR) om specifieke defecte kenmerken te herkennen die relevant zijn voor de toepassing.

- Automatiseringsniveau: De mate van automatisering kan worden aangepast aan de doorvoervereisten en het budget van de gebruiker.

- Integratie: Machines kunnen worden ontworpen om te integreren in bestaande productielijnen of kwaliteitsmanagementsystemen. Sicarb Tech, met zijn focus op op maat gemaakte siliciumcarbide onderdelen en haar ervaring in het ondersteunen van diverse industriële behoeften, begrijpt het belang van een inspectieaanpak op maat. Hun expertise in het geïntegreerde proces van materialen tot producten stelt hen in staat om ervoor te zorgen dat de juiste inspectiemethodologieën worden toegepast, zowel via hun interne capaciteiten als via hun netwerk binnen het SiC-productie-ecosysteem van Weifang.

Welke mate van automatisering is beschikbaar in moderne SiC-inspectiemachines?

Modern inspectiemachines voor siliciumcarbide bieden een breed spectrum aan automatisering:

- Handmatige systemen: Vereisen dat een operator onderdelen laadt/ontlaadt, het onderdeel of de sensor manipuleert en de resultaten interpreteert. Geschikt voor inspecties in kleine aantallen, met een hoge mix of voor R&D.

- Halfautomatische systemen: Kunnen gemotoriseerde podia hebben voor scannen en automatische gegevensverwerving, maar vereisen nog steeds interventie van de operator voor instellen, laden en uiteindelijke besluitvorming.

- Volledig geautomatiseerde systemen: Ze bevatten robotgestuurde hantering (laden/lossen), geautomatiseerde scanvolgorden op basis van voorgeprogrammeerde routines en software voor automatische defectherkenning (ADR) die onderdelen identificeert, classificeert en afvoert met minimaal menselijk toezicht. Deze systemen zijn ideaal voor grote volumes industriële SiC kwaliteitscontrole.

- ADR-software: Gebruikt beeldverwerkingsalgoritmen en in toenemende mate machine learning/AI om inspectiegegevens te analyseren (bijv. röntgenbeelden, ultrasone C-scans, optische beelden) en potentiële defecten te markeren op basis van gedefinieerde criteria.

- Robotica: Kan onderdelen van verschillende afmetingen en gewichten verwerken, ze sorteren op basis van inspectieresultaten (pass/fail/rework) en integreren met transportbandsystemen of andere productiecellen. De trend gaat in de richting van meer automatisering om de consistentie en verwerkingscapaciteit te verbeteren en de afhankelijkheid van de vaardigheid van de operator voor het detecteren van defecten te verminderen. hoogwaardige keramische inspectie.

Hoe waarborgt SicSino de kwaliteit van haar SiC-producten op maat door middel van inspectie?

Sicarb Tech garandeert de kwaliteit van zijn SiC-producten op maat door middel van een veelzijdige aanpak die geworteld is in zijn diepgaande expertise en strategische positie binnen de Chinese SiC-industrie:

- Geïntegreerde procesbesturing: Door gebruik te maken van hun uitgebreide kennis van materiaalwetenschappen, procestechniek, ontwerp, metingen en evaluatietechnologieën, implementeert SicSino kwaliteitscontroles tijdens de hele productiecyclus - van grondstofcontrole tot eindproductinspectie. Dit is in lijn met best practices voor Kwaliteitsborging SiC-onderdelen.

- Technologische expertise: SicSino heeft sinds 2015 een sleutelrol gespeeld in de technologische vooruitgang van de SiC-productie in Weifang en heeft toegang tot en inzicht in een breed scala aan inspectietechnologieën die geschikt zijn voor verschillende SiC-kwaliteiten en productcomplexiteiten.

- Focus op maatwerk: Voor op maat gemaakte siliciumcarbide onderdelenSicSino's professionele team werkt om de specifieke toepassingseisen te begrijpen, die vervolgens de kritieke kwaliteitskenmerken en de noodzakelijke inspectiediscipline dicteren.

- Inzet voor betrouwbare levering: Hun belofte van kwalitatief betere, kostenconcurrerende componenten wordt ondersteund door een robuust kader voor kwaliteitsborging. Dit is essentieel voor siliciumcarbide voor OEM's en andere veeleisende klanten die betrouwbare onderdelen nodig hebben. Door hun interne expertise te combineren met de mogelijkheden van het Weifang SiC-cluster en de wetenschappelijke ondersteuning van de Chinese Academie van Wetenschappen, Sicarb Tech biedt een betrouwbare weg naar hoogwaardige, op maat gemaakte SiC-componenten waarbij inspectie een integraal onderdeel is van de waardepropositie.

Conclusie: De onmisbare rol van inspectie bij siliciumcarbide-uitmuntendheid

De reis door de wereld van siliciumcarbide onderstreept een fundamentele waarheid: de buitengewone mogelijkheden van dit geavanceerde materiaal kunnen alleen volledig gerealiseerd worden als de kwaliteit onberispelijk is. Van de ingewikkelde eisen van halfgeleiderfabricage tot de extreme omgevingen van luchtvaart en industriële processen op hoge temperatuur, de betrouwbaarheid van siliciumcarbide onderdelen op maat hangt af van nauwgezette industriële SiC kwaliteitscontrole. Aan de basis van deze kwaliteitsgarantie ligt de geavanceerde technologie en de ijverige toepassing van inspectiemachines voor siliciumcarbide.

Deze machines, die diverse NDO-technieken gebruiken, zijn de stille bewakers die potentiële gebreken ontmaskeren, exacte afmetingen verifiëren en er uiteindelijk voor zorgen dat elk SiC-onderdeel geschikt is voor zijn veeleisende doel. Het vermogen om minuscule scheurtjes, verborgen porositeit of subtiele maatafwijkingen te detecteren is niet alleen een technische vaardigheid, maar een cruciale factor voor innovatie en veiligheid in tal van industrieën. Voor ingenieurs die baanbrekende systemen ontwerpen en inkoopmanagers die technisch keramiekInzicht in de fijne kneepjes van SiC-inspectie - van veelvoorkomende defecten tot de technologieën die worden gebruikt om ze op te sporen - is van het grootste belang.

Het kiezen van de juiste inspectiestrategieën, of u nu investeert in interne apparatuur of samenwerkt met een deskundige SiC-leverancier, heeft een directe invloed op de productprestaties, de operationele levensduur en de kosteneffectiviteit. Bedrijven als Sicarb Tech zijn een voorbeeld van het streven naar kwaliteit dat essentieel is op dit gebied. Hun diepe wortels in Weifang, het epicentrum van China's SiC-productie, in combinatie met hun band met de Chinese Academie van Wetenschappen, bieden een uniek platform van expertise. SicSino levert niet alleen SiC-producten op maat geproduceerd onder strenge kwaliteitscontroles, maar biedt ook de diepgaande kennisbasis die het begrijpen en implementeren van inspectieprotocollen van wereldklasse omvat. Hun geïntegreerde aanpak, van materiaalwetenschap tot eindproductvalidatie en zelfs technologieoverdracht voor het opzetten van SiC-productielijnen, benadrukt het onmiskenbare belang van inspectie in de geavanceerde keramische industrie.

Omdat de industrie de grenzen van de prestaties blijft verleggen, zal de vraag naar foutloos siliciumcarbide van hoge kwaliteit alleen maar toenemen. Bijgevolg zal de rol van geavanceerde inspectiemachines en de expertise van leveranciers die strikte kwaliteitsborging hoog in het vaandel dragen nog belangrijker worden, zodat SiC een hoeksteenmateriaal blijft voor innovatie en betrouwbaarheid in de meest uitdagende toepassingen.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.