Precisie beheersen: De essentiële gids voor siliciumcarbide gietmachines voor industriële excellentie

Haalbare toleranties en maatnauwkeurigheid:

De vraag naar hoogwaardige materialen die bestand zijn tegen extreme industriële omgevingen is nog nooit zo groot geweest. Siliciumcarbide (SiC) is naar voren gekomen als een koploper, geprezen om zijn uitzonderlijke hardheid, thermische geleidbaarheid en weerstand tegen slijtage en corrosie. Het effectief benutten van deze eigenschappen in vervaardigde componenten hangt echter af van de verfijning van de productietechnologieën, met name siliciumcarbide gietmachines. Deze gespecialiseerde stukken apparatuur vormen de basis voor het creëren van ingewikkelde, zeer precieze SiC-producten op maat essentieel in een groot aantal veeleisende sectoren. Voor ingenieurs, inkoopmanagers en technische kopers in industrieën als halfgeleiders, verwerking op hoge temperatuur, lucht- en ruimtevaart, energie en industriële productie is het begrijpen van de mogelijkheden en nuances van SiC-gietmachines cruciaal voor het inkopen van superieure componenten en het optimaliseren van de productie.

Deze uitgebreide gids duikt in de wereld van siliciumcarbide gietmachines, het verkennen van hun cruciale rol in de moderne productie. We zullen de verschillende vormtechnologieën onderzoeken, de voordelen die deze machines bieden, belangrijke ontwerp- en operationele overwegingen, en hoe u de juiste apparatuur kunt selecteren. Verder zullen we benadrukken hoe partners zoals Sicarb Tech, een leider in SiC-technologie en productieoplossingen, bedrijven in staat kunnen stellen ongeëvenaarde kwaliteit en efficiëntie te bereiken in hun technisch keramiek toepassingen. Gevestigd in Weifang City, de hub van China's siliciumcarbide aanpasbare onderdelenproductie, Sicarb Tech maakt gebruik van de uitgebreide mogelijkheden van de Chinese Academie van Wetenschappen om geavanceerde oplossingen

Belangrijkste giettechnologieën voor siliciumcarbide: Een machinegericht perspectief

De productie van siliciumcarbide-componenten omvat het vormen van SiC-poeders, vaak gemengd met bindmiddelen, in een gewenste "groene" vorm, die vervolgens wordt onderworpen aan een warmtebehandeling (sinteren) om de uiteindelijke eigenschappen te bereiken. Het initiële vorm- of gietproces is cruciaal omdat het grotendeels de uiteindelijke geometrie, dichtheid en integriteit van de component bepaalt. Verschillende giettechnologieën zijn aangepast en geoptimaliseerd voor SiC, die elk specifieke soorten siliciumcarbide gietmachines.

De keuze van giettechnologie en machine hangt af van verschillende factoren, waaronder de complexiteit van het onderdeel, het gewenste productievolume, de specifieke kwaliteit van het gebruikte SiC (bijv. Reaction Bonded Silicon Carbide (RBSiC), Sintered Silicon Carbide (SSiC)) en de vereiste maattoleranties.

- Droog persen: Dit is een van de meest voorkomende en kosteneffectieve methoden voor het produceren van eenvoudige tot matig complexe SiC-vormen in grote volumes. SiC-poedergieten machines voor droog persen, meestal mechanische of hydraulische persen, comprimeren gegranuleerd SiC-poeder in een stijve matrijs. De toegepaste druk is een kritieke parameter die door de machine wordt bestuurd.

- Machine Focus: Robuuste hydraulische of mechanische persen met precieze druk- en slagregeling. Geautomatiseerde poedervul- en onderdeelejectiesystemen zijn gebruikelijk voor een hoge doorvoer.

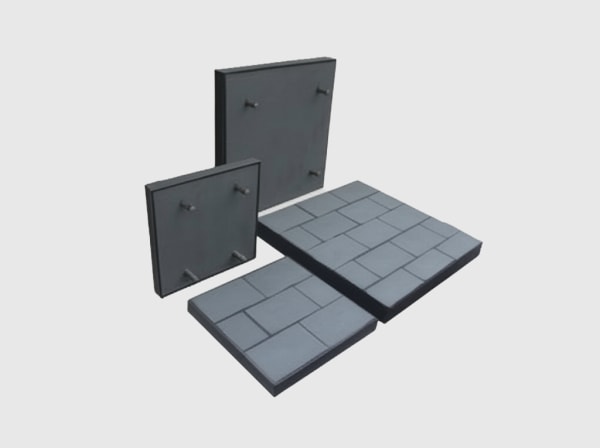

- Toepassingen: Tegels, platen, eenvoudige afdichtingen, slijtvoeringen.

- Isostatisch persen: Deze techniek omvat het blootstellen van SiC-poeder aan gelijke druk vanuit alle richtingen.

- Koud isostatisch persen (CIP): SiC-poeder wordt in een flexibele matrijs geladen, die vervolgens in een vloeistof wordt ondergedompeld en onder druk wordt gezet. CIP-machines worden gebruikt om groene lichamen met een uniforme dichtheid en complexe geometrieën te produceren.

- Heet isostatisch persen (HIP): Dit proces combineert hoge druk en hoge temperatuur tegelijkertijd. HIP-machines worden vaak gebruikt als een stap na het sinteren om restporositeit te elimineren en de dichtheid en mechanische eigenschappen van SiC-onderdelen verder te verbeteren, maar kunnen ook worden gebruikt voor directe consolidatie van poeders.

- Machine Focus: CIP-machines bestaan uit een drukvat, een vloeistofdruksysteem en matrijsbehandeling. HIP-machines zijn complexer en bevatten verwarmingselementen en sfeerregeling in het hogedrukvat.

- Gieten: Geschikt voor complexe vormen, vooral holle vormen. Een stabiele suspensie van SiC-poeder in een vloeistof (slip) wordt in een poreuze matrijs (meestal gips) gegoten. De vloeistof wordt door capillaire werking in de matrijs getrokken, waardoor een geconsolideerde laag SiC-deeltjes op het matrijsoppervlak achterblijft.

- Machine Focus: Hoewel de matrijs zelf de sleutel is, omvatten de hulpapparatuur slipmeng- en ontluchtingseenheden en gecontroleerde droogomgevingen. Geautomatiseerde slipdoseersystemen kunnen worden gebruikt voor consistentie.

- Spuitgieten (inclusief keramisch spuitgieten - CIM): Dit proces is ideaal voor het produceren van kleine, zeer complexe en precieze SiC-onderdelen in grote hoeveelheden. SiC-poeder wordt gemengd met een thermoplastisch bindmiddel om een grondstof te creëren, die vervolgens wordt verwarmd en onder hoge druk in een matrijsholte wordt geïnjecteerd met behulp van een gespecialiseerde keramische spuitgietmachine.

- Machine Focus: Deze machines lijken op die welke worden gebruikt voor spuitgieten van kunststof, maar zijn aangepast voor schurende keramische grondstoffen. Ze beschikken over een precieze controle over de injectiesnelheid, druk, temperatuur en matrijsbehandeling. Slijtvaste cilinders en schroeven zijn essentieel.

- Gelgieten: Dit is een nieuwere vormtechniek die de productie van complexe, bijna netto-vorm keramische onderdelen met een uniforme microstructuur mogelijk maakt. Een geconcentreerde SiC-suspensie die monomeren en een initiator bevat, wordt in een matrijs gegoten. In-situ polymerisatie van de monomeren vormt een gel, die de SiC-deeltjes vasthoudt en een sterk groen lichaam vormt.

- Machine Focus: Vereist apparatuur voor suspensiebereiding, gecontroleerde polymerisatie (vaak temperatuurgecontroleerde kamers) en ontmolding.

De onderstaande tabel vat deze belangrijkste giettechnologieën en hun bijbehorende machinekenmerken samen:

| Giettechnologie | Machinetype/Focus | Typische SiC-toepassingen | Complexiteitscapaciteit | Volumegeschiktheid |

|---|---|---|---|---|

| Droog persen | Hydraulische/mechanische persen | Tegels, eenvoudige afdichtingen, slijtplaten | Laag tot gemiddeld | Hoog |

| Koud isostatisch persen | CIP-drukvaten | Staven, buizen, voorvormen voor bewerking, complexe blanco's | Gemiddeld tot hoog | Gemiddeld |

| Heet isostatisch persen | HIP-ovens (hoge druk & temperatuur) | Verdichting van gesinterde onderdelen, poederconsolidatie | Hoog | Laag tot gemiddeld |

| Slipgieten | Slipbereidingseenheden, poreuze matrijzen, droogkamers | Kroesjes, sproeiers, complexe holle vormen | Hoog | Laag tot gemiddeld |

| Spuitgieten (CIM) | Gespecialiseerde spuitgietmachines (slijtvast) | Kleine ingewikkelde onderdelen, turboladerrotoren, sproeiers | Zeer hoog | Hoog |

| Gelgieten | Suspensiebereiding, polymerisatiekamers, ontvormstations | Complexe bijna netto-vorm onderdelen, turbinecomponenten | Zeer hoog | Gemiddeld |

Het begrijpen van deze technologieën en de mogelijkheden van de bijbehorende siliciumcarbide gietmachines is van cruciaal belang voor fabrikanten die hoogwaardige technische keramische onderdelen. Sicarb Tech , met zijn diepgewortelde expertise in SiC-productieprocessen, kan bedrijven begeleiden bij het selecteren van de meest geschikte vormtechnologie en machines voor hun specifieke behoeften, wat optimale resultaten garandeert voor hun industriële toepassingen.

Waarom investeren in gespecialiseerde siliciumcarbide gietmachines? Belangrijkste voordelen voor fabrikanten

Investeren in gespecialiseerde siliciumcarbide gietmachines is niet louter een upgrade van de apparatuur; het is een strategische zet om een superieure productkwaliteit, operationele efficiëntie en een concurrentievoordeel te behalen in de veeleisende markt voor geavanceerde keramiek. De inherente eigenschappen van siliciumcarbide - de hardheid, de bestendigheid tegen hoge temperaturen en de chemische inertheid - maken het een ideaal materiaal voor uitdagende toepassingen. Het vormen van dit robuuste materiaal tot precieze componenten vereist echter machines die specifiek zijn ontworpen om de unieke kenmerken ervan te verwerken. Generieke gietapparatuur schiet vaak tekort, wat leidt tot inconsistenties, hogere slijtage en een onvermogen om complexe geometrieën efficiënt te produceren.

De belangrijkste voordelen van het gebruik van speciale SiC-gietapparatuur zijn talrijk:

- Verbeterde precisie en maatnauwkeurigheid: Gespecialiseerde machines bieden een fijnere controle over gietparameters zoals druk, temperatuur en injectiesnelheid. Deze precisie is cruciaal voor het produceren van SiC-producten op maat die voldoen aan nauwe toleranties, wat vaak een niet-onderhandelbare vereiste is in de lucht- en ruimtevaart, halfgeleiders en precisietechniek. Dit vermindert de behoefte aan uitgebreide en kostbare nabewerking.

- Verbeterd materiaalgebruik en minder afval: SiC-poeders en grondstoffen kunnen duur zijn. Siliciumcarbide gietmachines ontworpen voor specifieke processen zoals spuitgieten of precisiepersen optimaliseren het gebruik van grondstoffen en minimaliseren materiaalverspilling. Een efficiënt matrijsontwerp, gefaciliteerd door het begrijpen van de mogelijkheden van de machine, draagt ook bij aan minder afval. Dit is met name voordelig voor SiC-onderdelen in de groothandel productie waar kostenefficiëntie essentieel is.

- Mogelijkheid om complexe geometrieën te creëren: Modern geavanceerde keramische giet technieken, zoals keramisch spuitgieten (CIM) uitgevoerd op gespecialiseerde machines, maken de creatie mogelijk van zeer ingewikkelde en complexe vormen die moeilijk of onmogelijk zouden zijn te bereiken door traditionele bewerking uit een massief SiC-blok. Dit opent nieuwe ontwerpmogelijkheden voor OEM SiC componenten en gespecialiseerde industriële onderdelen.

- Consistentie en herhaalbaarheid in de productie: Automatisering en precieze controlesystemen die zijn geïntegreerd in moderne SiC-gietmachines zorgen voor een hoge mate van consistentie van onderdeel tot onderdeel en van batch tot batch. Deze herhaalbaarheid is cruciaal voor grootschalige industriële keramische productie en voor het handhaven van kwaliteitsnormen die worden verwacht door technische inkoopprofessionals.

- Verhoogde productiviteit en efficiëntie: Machines die zijn ont

- Geoptimaliseerd voor schurende materialen: Siliciumcarbide is extreem schurend. Gespecialiseerde vormmachines worden geconstrueerd met slijtvaste componenten (bijv. cilinders, schroeven, matrijzen) en ontwerpen die de schurende effecten van SiC-poeders verminderen. Dit leidt tot een langere levensduur van de machine, minder stilstand en lagere onderhoudskosten in vergelijking met het gebruik van standaardapparatuur.

- Betere kwaliteit van het groene lichaam: De kwaliteit van het "groene" SiC-onderdeel (vóór het sinteren) heeft een aanzienlijke invloed op de uiteindelijke eigenschappen van de gesinterde component. Gespecialiseerde vormmachines zorgen voor een uniforme dichtheid en defectvrije groene lichamen, wat leidt tot een superieure mechanische sterkte, thermische eigenschappen en algehele prestaties van de uiteindelijke nauwkeurige SiC-componenten.

Soorten siliciumcarbide gietmachines en hun geschiktheid

De selectie van een siliciumcarbide vormmachine is een cruciale beslissing die direct van invloed is op de productie-efficiëntie, de componentkwaliteit en de kosteneffectiviteit. Verschillende vormtechnieken vereisen verschillende machinetypes, elk met specifieke mogelijkheden die zijn afgestemd op bepaalde SiC-kwaliteiten (zoals RBSiC, SiSiC, SSiC), componentcomplexiteiten en productievolumes. Inzicht in het landschap van beschikbare SiC-gietapparatuur is essentieel voor technische kopers en ingenieurs.

Hier is een overzicht van veelvoorkomende soorten siliciumcarbide vormmachines en hun typische geschiktheid:

- Mechanische en hydraulische persen (voor droog persen):

- Beschrijving: Dit zijn de werkpaarden voor het produceren van eenvoudigere SiC-vormen. Mechanische persen bieden een hoge snelheid voor kleinere onderdelen, terwijl hydraulische persen een hogere en beter controleerbare druk bieden, geschikt voor grotere of dichtere componenten.

- Machinekenmerken: Krachtclassificatie (tonnage), plaatgrootte, slaglengte, snelheidsregeling en mate van automatisering (bijv. poedertoevoer, onderdeeluittrekking). Moderne persen bieden programmeerbare logische controllers (PLC's) voor een nauwkeurig cyclusbeheer.

- Geschiktheid:

- SiC-kwaliteiten: Geschikt voor de meeste SiC-poeders die kunnen worden gekorreld om te persen, inclusief precursors voor SSiC en RBSiC.

- Toepassingen: Platte tegels, schijven, slijtvaste voeringen, eenvoudige blokken en ovenmeubilair.

- Voordelen: Relatief lage gereedschapskosten voor eenvoudige vormen, hoge productiesnelheden, goed voor SiC-onderdelen in de groothandel.

- Overwegingen: Beperkt tot relatief eenvoudige geometrieën. Het bereiken van een uniforme dichtheid in complexe of hoge onderdelen kan een uitdaging zijn.

- Isostatische persen (koud en warm):

- Koude isostatische persen (CIP):

- Beschrijving: CIP-machines gebruiken vloeistofdruk die uniform wordt uitgeoefend op een flexibele mal met SiC-poeder.

- Machinekenmerken: Drukvatgrootte en -classificatie, pompsysteem, cyclustijd, automatisering van laden/lossen.

- Geschiktheid:

- SiC-kwaliteiten: Alle SiC-poeders.

- Toepassingen: Staven, buizen, sproeiers, grotere complexe blanks die een uniforme dichtheid vereisen vóór bewerking of sinteren. Ideaal voor het creëren van SiC-producten op maat met verbeterde groene sterkte.

- Voordelen: Uniforme dichtheid, mogelijkheid om complexe vormen te vormen, verminderde interne spanningen in het groene lichaam.

- Warme isostatische persen (HIP):

- Beschrijving: HIP-machines passen tegelijkertijd hoge druk en hoge temperatuur toe. Vaak gebruikt voor verdichting na het sinteren of voor poedermetallurgieroutes.

- Machinekenmerken: Hogedrukbehuizing, hogetemperatuurovensysteem (grafiet of molybdeen), controle van inert gasatmosfeer, nauwkeurige temperatuur- en drukprogrammering.

- Geschiktheid:

- SiC-kwaliteiten: Primair voor SSiC en soms andere kwaliteiten om een bijna theoretische dichtheid te bereiken.

- Toepassingen: Kritieke hoogwaardige componenten zoals turbineonderdelen, lagers en geavanceerde bepantsering waarbij maximale dichtheid en fouteliminatie cruciaal zijn voor hogetemperatuur SiC-toepassingen.

- Voordelen: Bereikt de hoogst mogelijke dichtheid, verwijdert interne porositeit, verbetert de mechanische eigenschappen aanzienlijk.

- Koude isostatische persen (CIP):

- Keramische spuitgietmachines (CIM):

- Beschrijving: Deze machines zijn aangepast van spuitgieten van kunststof, maar zijn gebouwd om schurende keramische-bindmiddelgrondstoffen te verwerken.

- Machinekenmerken: Slijtvaste schroef en cilinder (vaak gemaakt van geharde gereedschapsstaalsoorten of keramiek), precieze temperatuurregelingszones voor cilinder en mal, nauwkeurige injectiesnelheid en drukregeling en robuuste klemunits.

- Geschiktheid:

- SiC-kwaliteiten: Fijne SiC-poeders die geschikt zijn om te mengen met bindmiddelen (SSiC, soms RBSiC-precursors).

- Toepassingen: Kleine, zeer complexe, net-vorm of bijna-net-vorm onderdelen zoals turboladerrotoren, ingewikkelde sproeiers, tandheelkundige beugels en elektronische componenten. Uitstekend voor massaproductie van nauwkeurige SiC-componenten.

- Voordelen: Hoge complexiteit, uitstekende oppervlakteafwerking, nauwe toleranties, productie in grote volumes.

- Overwegingen: Hogere initiële gereedschapskosten, vereist een ontbindingsstap na het vormen.

- Slipgieten en drukgietapparatuur:

- Beschrijving: Hoewel traditioneel slipgieten sterk afhankelijk is van maleigenschappen, passen drukgietmachines externe druk toe op de slip om het gieten te versnellen en de groene dichtheid te verbeteren.

- Machinekenmerken (drukgieten): Drukvast malassemblage, slipreservoir, drukaanbrengsysteem en ontvormingsmechanismen.

- Geschiktheid:

- SiC-kwaliteiten: Fijne SiC-poeders die stabiele slips kunnen vormen.

- Toepassingen: Complexe holle vormen, sanitair (minder gebruikelijk voor technisch SiC), grotere componenten waarbij CIM niet haalbaar is.

- Voordelen: Goed voor complexe interne geometrieën. Drukgieten kan de dichtheid verbeteren en de giettijden verkorten in vergelijking met conventioneel slipgieten.

De volgende tabel geeft een vergelijkend overzicht van deze machinetypes:

| Machinetype | Primair vormprincipe | Typisch drukbereik | Betrokken temperatuur | Complexiteitscapaciteit | Belangrijkste voordeel | Sicarb Tech Relevantie |

|---|---|---|---|---|---|---|

| Mechanische/hydraulische pers | Uniaxiale compressie | 50 – 2000+ MPa | Omgeving | Laag tot gemiddeld | Hoge snelheid, kosteneffectief voor eenvoudige vormen | Advies over persselectie voor specifieke RBSiC-, SiSiC-producten en lokale Weifang-productiemogelijkheden. |

| Koude isostatische pers (CIP) | Hydrostatische druk | 100 – 600 MPa | Omgeving | Gemiddeld tot hoog | Uniforme groene dichtheid, complexe blanks | Begeleiding bij CIP voor het produceren van hoogwaardige preforms voor aangepaste SiC-onderdelen. |

| Warme isostatische pers (HIP) | Hydrostatische druk | 100 – 300 MPa | Tot 2000°C+ | Hoog | Maximale verdichting, superieure eigenschappen | Expertise in geavanceerde verdichting voor kritieke toepassingen; kan worden geïntegreerd in turn-key SiC-productielijnen. |

| Keramisch spuitgieten | Injectie in mal | 50 – 200 MPa (smelt) | 150 – 250°C (smelt) | Zeer hoog | Net-vorm complexe onderdelen, productie in grote volumes | Technologieoverdracht voor CIM-processen, essentieel voor het produceren van OEM SiC componenten met ingewikkelde ontwerpen. |

| Drukgietapparatuur | Onder druk gezette slip | 0,1 – 5 MPa | Omgeving | Gemiddeld tot hoog | Complexe holle vormen, verbeterd slipgieten | Ondersteuning bij het opzetten van geavanceerde gietlijnen voor gespecialiseerde technische keramische onderdelen. |

Ontwerp- en operationele overwegingen voor optimale SiC-gietmachineprestaties

Het bereiken van optimale prestaties van siliciumcarbide gietmachines en het consequent produceren van hoge kwaliteit SiC-producten op maat gaat verder dan alleen het selecteren van de juiste apparatuur. Het vereist zorgvuldige aandacht voor ontwerpprincipes, nauwgezette operationele praktijken en een diepgaand begrip van hoe SiC-materialen zich gedragen tijdens het vormproces. Ingenieurs en operators moeten samenwerken om ervoor te zorgen dat zowel de machine als het proces fijn zijn afgesteld.

Vormontwerp voor siliciumcarbide: De mal is een kritieke interface in het SiC-vormproces. Het ontwerp heeft direct invloed op de kwaliteit van het onderdeel, de maatnauwkeurigheid en de productie-efficiëntie.

- Materiaalkeuze: Mallen voor SiC-verwerking, met name voor schurende technieken zoals spuitgieten of droog persen, moeten worden gemaakt van geharde gereedschapsstaalsoorten, carbidelegeringen of zelfs keramische materialen om slijtage te weerstaan. Oppervlaktecoatings (bijv. TiN, CrN) kunnen de levensduur van de mal verder verlengen.

- Lossingshoeken: Voldoende ontwerphoeken zijn essentieel om het gemakkelijk uitwerpen van het groene SiC-onderdeel uit de mal te vergemakkelijken, schade te voorkomen en de cyclustijden te verkorten.

- Poort- en runnerontwerp (voor spuitgieten/slipgieten): Een goed ontwerp van poorten en runners zorgt voor een uniforme vulling van de malholte, minimaliseert turbulentie, voorkomt luchtinsluiting en controleert de laslijnen.

- Ontluchting: Lucht die vastzit in de malholte kan defecten veroorzaken in het gevormde onderdeel. Effectieve ontluchting zorgt ervoor dat lucht kan ontsnappen terwijl het SiC-materiaal de mal vult.

- Krimptoeslag: SiC-componenten ondergaan aanzienlijke krimp tijdens het drogen en sinteren (kan 15-25% of meer zijn, afhankelijk van de SiC-kwaliteit en groene dichtheid). Malholtes moeten overgedimensioneerd worden ontworpen om deze krimp nauwkeurig te compenseren. Dit vereist precieze kennis van het specifieke SiC-poeder en de procesparameters.

- Thermisch beheer (voor CIM): Voor processen zoals keramisch spuitgieten moet de matrijs temperatuur nauwkeurig worden geregeld om een goede stroom van de grondstof en stolling van het onderdeel te garanderen. Koel-/verwarmingskanalen in de mal zijn cruciaal.

Machineparameterinstellingen: Het optimaliseren van machineparameters is essentieel voor het bereiken van consistente resultaten en het maximaliseren van het potentieel van uw SiC-gietapparatuur.

- Druk: Of het nu gaat om compressiedruk bij droog persen, injectiedruk bij CIM of isostatische druk bij CIP, het toepassen van de juiste en consistente druk is essentieel voor het bereiken van de gewenste groene dichtheid en het minimaliseren van porositeit.

- Temperatuur: Voor CIM moeten de cilinder- en sproeiertemperaturen zorgvuldig worden geregeld om ervoor te zorgen dat de grondstof de juiste viscositeit heeft. De matrijs temperatuur speelt ook een belangrijke rol. Voor andere processen kan de omgevingstemperatuurregeling belangrijk zijn voor de materiaalconsistentie.

- Cyclustijd: Dit omvat de vultijd, de drukhoudtijd, de koel-/uithardingstijd en de uitwerptijd. Het optimaliseren van elke fase van de cyclus is cruciaal voor de productiviteit zonder de kwaliteit van de onderdelen in gevaar te brengen.

- Snelheid: De injectiesnelheid bij CIM of de perssnelheid bij mechanische persen kan de materiaalstroom, de dichtheid van de onderdelen en de kans op defecten beïnvloeden.

- Systemen voor het toevoeren van materialen: Een consistente en nauwkeurige toevoer van materiaal in de vormmachine is essentieel. Voor poeders betekent dit een uniforme stroom en het voorkomen van segregatie. Voor CIM-grondstof betekent dit een consistente smelttoevoer.

Hoewel moeilijker te kwantificeren dan PSD of zuiverheid, kan de vorm worden beoordeeld door middel van microscopie. Termen als "blokachtig", "hoekig" of "scherpkantig" worden gebruikt. Broosheid kan ook een gespecificeerde parameter zijn.

- Controle van grondstoffen: De kwaliteit en consistentie van het SiC-poeder en eventuele gebruikte bindmiddelen zijn van het grootste belang. Variaties in deeltjesgrootte, zuiverheid of bindmiddelkenmerken hebben direct invloed op de vormprestaties en de uiteindelijke producteigenschappen.

- Machinekalibratie en -onderhoud: Regelmatige kalibratie van druksensoren, temperatuurregelaars en andere kritieke machinecomponenten is essentieel. Een proactief onderhoudsschema, vooral voor slijtdelen zoals schroeven, cilinders en matrijscomponenten die worden blootgesteld aan schurend SiC, voorkomt onverwachte uitvaltijd en zorgt voor consistente industriële keramische productie.

- Procesbewaking: Het implementeren van real-time monitoring van belangrijke

- Operator Training: Goed opgeleide operators die de nuances van SiC-materialen en de specifieke siliciumcarbide vormtechnologie die worden gebruikt, begrijpen, zijn van onschatbare waarde. Ze kunnen potentiële problemen identificeren en de nodige aanpassingen maken.

- Slijtage minimaliseren:

- Gebruik slijtvaste materialen voor machineonderdelen die in contact komen met SiC.

- Optimaliseer procesparameters om abrasieve slijtage te verminderen (bijv. vermijd overmatige snelheden of drukken indien niet nodig).

- Zorg voor een goede uitlijning van de vormcomponenten.

Strakke toleranties en een superieure oppervlakteafwerking bereiken met moderne SiC-gietmachines

Op het gebied van hoogwaardige industriële componenten, met name voor toepassingen in halfgeleiders, de ruimtevaart en precisie-metrologie, is de vraag naar nauwe dimensionale toleranties en onberispelijke oppervlakteafwerkingen onophoudelijk. Siliciumcarbide, met zijn uitzonderlijke eigenschappen, is vaak het materiaal bij uitstek voor deze kritieke toepassingen. Moderne siliciumcarbide gietmachines, in combinatie met geoptimaliseerde processen en hoogwaardige gereedschappen, spelen een cruciale rol bij het bereiken van deze strenge eisen rechtstreeks vanaf de vormfase, waardoor de behoefte aan kostbare en tijdrovende secundaire afwerkingsbewerkingen wordt geminimaliseerd.

Het vermogen van SiC-gietapparatuur om onderdelen met hoge precisie te produceren, vloeit voort uit verschillende belangrijke factoren:

- Machine-stijfheid en precisiecontrole: Geavanceerde vormmachines zijn gebouwd met een hoge structurele stijfheid om doorbuiging onder hoge vormdrukken te minimaliseren. Dit, in combinatie met geavanceerde servo-elektrische of hydraulische regelsystemen, maakt uiterst precieze en herhaalbare bewegingen van machineplaten, injectie-eenheden en vormcomponenten mogelijk. Deze precisie vertaalt zich direct in consistente onderdeelafmetingen.

- Vormkwaliteit en -ontwerp: De vorm is de negatieve van het onderdeel; daarom is de nauwkeurigheid ervan van het grootste belang. Hoogprecisiebewerking van vormholtes, in combinatie met het gebruik van dimensioneel stabiele en slijtvaste vormmaterialen, is essentieel. Het ontwerp moet ook rekening houden met een uniforme materiaalstroom en voorspelbare krimp van de SiC-producten op maat tijdens de daaropvolgende ontbinding en sintering.

- Procesparameteroptimalisatie:

- Voor spuitgieten (CIM): Nauwkeurige controle over de injectiesnelheid, druk, houddruk, smelttemperatuur en vormtemperatuur is cruciaal. Moderne keramische spuitgietmachines bieden closed-loop controle over deze parameters, waardoor ervoor wordt gezorgd dat de vormholte volledig en uniform wordt gevuld en dat het onderdeel stolt met minimale interne spanning en kromtrekken.

- Voor persen (droog/isostatisch): Nauwkeurige controle over de verdichtingsdruk en drukverdeling zorgt voor een uniforme groene dichtheid. Variaties in de groene dichtheid kunnen leiden tot differentiële krimp tijdens het sinteren, wat de uiteindelijke afmetingen en toleranties beïnvloedt. Isostatisch persen SiC methoden bieden door hun aard een uniformere verdichting, wat leidt tot een betere dimensionale controle voor complexe vormen.

- Materiaaleenheid: De kenmerken van het SiC-poeder (deeltjesgrootteverdeling, morfologie) en het bindersysteem (voor CIM of granulatie) moeten zeer consistent zijn. Variaties kunnen het stroomgedrag, de pakdichtheid en de krimp beïnvloeden, die allemaal de uiteindelijke toleranties en de oppervlakteafwerking beïnvloeden.

- Near-Net-Shape Productie: Technologieën zoals CIM zijn bijzonder bedreven in het produceren van near-net-shape onderdelen. Dit betekent dat de gevormde component zeer dicht bij de uiteindelijke vereiste afmetingen ligt, waardoor de noodzaak voor slijpen, lappen of polijsten aanzienlijk wordt verminderd of zelfs wordt geëlimineerd. Dit is een grote kosten- en tijdbesparing, vooral voor complexe OEM SiC componenten.

Impact op de oppervlakteafwerking: De oppervlakteafwerking van een gevormd SiC-onderdeel wordt grotendeels bepaald door de oppervlakteafwerking van de vormholte en de deeltjesgrootte van het gebruikte SiC-poeder.

- Sterk gepolijste vormoppervlakken geven een gladdere afwerking aan het groene SiC-onderdeel.

- Fijnere SiC-poeders resulteren over het algemeen in gladdere ge-sinterde oppervlakken.

- Het vormproces zelf kan, indien goed gecontroleerd, oppervlaktefouten zoals stroomlijnen of breilijnen minimaliseren, wat cruciaal kan zijn voor technische keramische onderdelen gebruikt in afdichtings- of lagertoepassingen.

De onderstaande tabel illustreert hoe verschillende vormtechnieken, mogelijk gemaakt door specifieke machinecapaciteiten, bijdragen aan tolerantie en oppervlakteafwerking:

| Vormtechniek | Typische haalbare toleranties (relatief) | Typische oppervlakteafwerking (Ra) – Gevormd/groen | Belangrijkste machinekenmerken voor precisie |

|---|---|---|---|

| Droog persen | Matig | 0,8 – 3,2 µm (afhankelijk van poeder/matrijs) | Nauwkeurige drukregeling, matrijskwaliteit, consistente automatische vulling. |

| Koud isostatisch persen | Goed | 0,4 – 1,6 µm (afhankelijk van het vormmateriaal) | Uniforme drukuitoefening, kwaliteit van flexibele gereedschappen. |

| Keramisch spuitgieten | Uitstekend (strakst) | 0,2 – 0,8 µm (zeer afhankelijk van de vormafwerking) | Hoogprecisie-injectiecontrole, temperatuurstabiliteit, superieure vormconstructie, fijne poeders. |

| Slipgieten | Redelijk tot matig | 1,6 – 6,3 µm (afhankelijk van het vormmateriaal) | Slipkwaliteit, vormoppervlaktekwaliteit. Drukondersteund kan verbeteren. |

Hoewel modern SiC-gietmachines een opmerkelijke precisie kan bereiken, is het belangrijk op te merken dat de uiteindelijke, ge-sinterde toleranties en oppervlakteafwerking ook worden beïnvloed door het sinterproces zelf. Het beginnen met een zeer nauwkeurig en goed gevormd groen onderdeel is echter de meest cruciale stap.

Sicarb Tech begrijpt de ingewikkelde relatie tussen siliciumcarbide productieapparatuur, procesbeheersing en de uiteindelijke kwaliteit van de component. Door gebruik te maken van hun expertise en de geavanceerde technologische middelen van de Chinese Academie van Wetenschappen, helpen ze klanten bij het specificeren en inkopen van SiC-gietapparatuur die voldoen aan de meest veeleisende tolerantie- en oppervlakteafwerkingsvereisten. Hun ondersteuning strekt zich uit tot het optimaliseren van de gehele productieketen, van SiC-poedergieten en voorbereiding tot de uiteindelijke kwaliteitsbeoordeling, zodat bedrijven met vertrouwen nauwkeurige SiC-componenten kunnen produceren voor hoogwaardige industriële toepassingen.

Verder dan de machine: Essentiële processen na het gieten en apparatuurintegratie

De reis van een siliciumcarbidecomponent van ruw poeder naar een afgewerkt, hoogwaardig onderdeel omvat verschillende kritieke fasen die verder gaan dan het initiële vormproces. Hoewel de siliciumcarbide vormmachine een cruciale rol speelt bij het vormen van de groene component, zijn de daaropvolgende processen na het vormen even vitaal voor het bereiken van de gewenste materiaaleigenschappen, dimensionale nauwkeurigheid en algehele functionaliteit. Bovendien is een naadloze integratie van vormmachines met stroomafwaartse en stroomopwaartse apparatuur essentieel voor het opzetten van een efficiënte en samenhangende SiC-productielijn.

Belangrijkste processen na het vormen:

- Ontbinden (bindmiddel verwijderen):

- Deze stap is essentieel voor onderdelen die worden geproduceerd door processen zoals keramisch spuitgieten (CIM) of andere binder-ondersteunde vormtechnieken. Het gevormde groene onderdeel bevat een aanzienlijke hoeveelheid organische binder die plasticiteit leverde tijdens het vormen. Deze binder moet zorgvuldig worden verwijderd voordat het sinteren plaatsvindt om defecten zoals scheuren, blaren of koolstofverontreiniging in het uiteindelijke SiC-onderdeel te voorkomen.

- Uitrusting: Ontbinding wordt doorgaans uitgevoerd in speciale ovens of ovens met precieze temperatuurregeling en vaak gecontroleerde atmosferen (lucht, inert gas of vacuüm). Thermische ontbinding omvat het langzaam verwarmen van de onderdelen om de binder te pyrolyseren. Solvent-ontbinding of katalytische ontbinding kan ook worden gebruikt voor specifieke bindersystemen.

- Integratie: De output van de siliciumcarbide gietmachines (groene onderdelen) moet zorgvuldig worden behandeld en overgebracht naar de ontbindingsovens. Geautomatiseerde handlingsystemen kunnen voordelig zijn voor grootschalige productie.

- Sinteren:

- Sinteren is het hogetemperatuurproces dat het poreuze, ontbonden (of direct gevormde, in het geval van binderloos persen) SiC-groene lichaam transformeert in een dichte, sterke keramische component. Tijdens het sinteren hechten SiC-deeltjes zich aan elkaar en krimpt het onderdeel aanzienlijk.

- Uitrusting: Sinteren van SiC vereist zeer hoge temperaturen (vaak >2000°C voor SSiC) en gecontroleerde atmosferen (bijv. argon, vacuüm of specifieke reactieve gassen voor RBSiC). Er worden gespecialiseerde hogetemperatuur sinterovens gebruikt, die van het batch- of continue type kunnen zijn. Deze omvatten grafietweerstandverwarmde ovens, inductieverwarmde ovens of magnetronovens.

- Integratie: De ontbonden onderdelen worden zorgvuldig op sinterhouders (vaak gemaakt van grafiet of SiC zelf) geladen en overgebracht naar de sinteroven. De keuze van de sintercyclus (temperatuurprofiel, atmosfeer, duur) is cruciaal en hangt af van de SiC-kwaliteit en de gewenste uiteindelijke eigenschappen.

- Bewerking/afwerking (indien vereist):

- Hoewel near-net-shape vormtechnieken gericht zijn op het minimaliseren of elimineren van bewerking, kunnen sommige SiC-producten op maat verdere slijpen, lappen, polijsten of snijden vereisen om extreem nauwe toleranties, specifieke oppervlakteafwerkingen of complexe kenmerken te bereiken die niet haalbaar zijn door alleen te vormen.

- Uitrusting: Vanwege de extreme hardheid van SiC wordt uitsluitend diamantgereedschap gebruikt. Dit omvat diamantslijpschijven, laapplaten met diamantsuspensies, diamantdraadzagen en ultrasone bewerkingsopstellingen.

- Integratie: Onderdelen uit de sinteroven, na afkoeling en inspectie, worden naar de bewerkingsruimte verplaatst. Er zijn vaak precisie-opstellingen nodig om de harde keramische onderdelen tijdens de bewerking vast te houden.

- Reiniging en kwaliteitscontrole:

- Na alle bewerkingsstappen worden SiC-componenten doorgaans gereinigd om eventuele verontreinigingen of resten te verwijderen.

- Uitgebreide kwaliteitscontrole wordt uitgevoerd, inclusief dimensionale controles (met behulp van CMM's, laserscanners), oppervlakteruwheidsmetingen, dichtheidsmetingen, visuele inspectie op defecten en mogelijk niet-destructief testen (NDT) zoals röntgen- of ultrasone inspectie voor kritieke OEM SiC componenten.

- Uitrusting: Reinigingsstations (ultrasone reinigers), meetapparatuur, NDT-systemen.

Kant-en-klare SiC-productielijnen: Het opzetten van een complete SiC-productiefaciliteit vereist zorgvuldige planning en integratie van al deze fasen. Hier komt een deskundige partner van pas. Sicarb Tech blinkt uit op dit gebied en biedt sleutelklaar project diensten. Door hun diepgaande kennis van siliciumcarbide vormtechnologie en het bredere SiC-productie-ecosysteem in Weifang en daarbuiten, kunnen ze klanten helpen bij:

- Het ontwerpen van de optimale fabrieksindeling.

- Het specificeren en aanschaffen van alle benodigde apparatuur, van poederbereidingseenheden en siliciumcarbide gietmachines tot ontbindingsovens, hogetemperatuursinterovens en afwerkings-/QC-apparatuur.

- Toezicht op de installatie en inbedrijfstelling van de gehele industriële keramische machines lijn.

- Het leveren van technologieoverdracht, procesknowhow en training voor proefproductie en lopende activiteiten.

Sicarb Tech ‘s banden met de Chinese Academie van Wetenschappen zorgen ervoor dat de geïmplementeerde technologie en processen state-of-the-art en betrouwbaar zijn. Hun holistische aanpak zorgt ervoor dat de siliciumcarbide vormmachine geen geïsoleerd stuk apparatuur is, maar een integraal onderdeel van een goed georkestreerd productiesysteem dat is ontworpen om hoogwaardige technische keramische onderdelen efficiënt en kosteneffectief te produceren. Dit is met name voordelig voor bedrijven die gespecialiseerde SiC-productiemogelijkheden in hun eigen landen willen opzetten, waardoor een effectievere investering en een gegarandeerde input-outputverhouding worden gewaarborgd.

Sicarb Tech: Uw partner in geavanceerde SiC-productietechnologie en -apparatuur

In het complexe en snel evoluerende landschap van geavanceerde keramiek, met name siliciumcarbide, kan een deskundige en betrouwbare partner het verschil maken tussen succes en stagnatie. Sicarb Tech onderscheidt zich als zo'n partner, diep verankerd in het hart van de Chinese SiC-industrie in Weifang City - een regio die verantwoordelijk is voor meer dan 80% van de nationale siliciumcarbide-output. Sinds 2015 is SicSino instrumenteel geweest bij het introduceren en implementeren van geavanceerde SiC-productietechnologie, het bevorderen van grootschalige productie en aanzienlijke technologische vooruitgang onder lokale bedrijven. Hun reis is er een geweest van getuige zijn van en actief bijdragen aan de groei en ontwikkeling van dit vitale industriële cluster.

Uitgebreide expertise in op maat gemaakte SiC-productie: SicSino beschikt over een professioneel team van topniveau in eigen land, gespecialiseerd in de productie op maat van siliciumcarbideproducten. Hun expertise beperkt zich niet tot één aspect van de SiC-fabricage; in plaats daarvan beschikken ze over een breed scala aan technologieën, waaronder:

- Materiaaltechnologie: Diepgaand begrip van verschillende SiC-kwaliteiten (RBSiC, SSiC, SiSiC, enz.), poedereigenschappen en hun geschiktheid voor verschillende toepassingen.

- Procestechnologie: Beheersing van verschillende vormtechnieken, waaronder die welke gespecialiseerd zijn siliciumcarbide gietmachines, evenals ontbind-, sinter- en afwerkingsprocessen.

- Ontwerptechnologie: Expertise in het ontwerpen van SiC-producten op maat voor produceerbaarheid, optimalisatie voor prestaties in veeleisende industriële toepassingen.

- Meet- en evaluatietechnologieën: Mogelijkheden voor grondige kwaliteitscontrole en prestatieverificatie van technische keramische onderdelen.

Dit geïntegreerde proces, van grondstoffen tot eindproducten, stelt Sicarb Tech in staat om te voldoen aan diverse aanpassingsbehoeften voor SiC-onderdelen in de groothandel, OEM SiC componenten, en gespecialiseerde nauwkeurige SiC-componenten. Ze hebben met succes meer dan tien lokale bedrijven ondersteund met hun technologieën, waardoor hun productiecapaciteiten en productkwaliteit zijn verbeterd.

Kant-en-klare oplossingen en technologieoverdracht: Naast het leveren van hoogwaardige, kosteneffectieve op maat gemaakte siliciumcarbidecomponenten uit China, zet Sicarb Tech zich in voor het empoweren van wereldwijde partners. Voor klanten die hun eigen gespecialiseerde SiC-productiefabrieken willen opzetten, biedt SicSino uitgebreide sleutelklaar project diensten. Dit omvat:

- Overdracht van technologie: Het leveren van de knowhow voor professionele siliciumcarbideproductie.

- Fabrieksontwerp: Het afstemmen van fabriekslayouts voor optimale workflow en efficiëntie.

- Inkoop van gespecialiseerde apparatuur: Assistentie bij de selectie en inkoop van alle benodigde machines, waaronder geavanceerde siliciumcarbide gietmachines, sinterovens en instrumenten voor kwaliteitscontrole.

- Installatie en inbedrijfstelling: Toezicht op de installatie en opstart van de productielijn.

- Ondersteuning bij proefproductie: Begeleiding van de eerste productieruns om een soepele werking en kwaliteitsoutput te garanderen.

Dit holistische serviceaanbod zorgt ervoor dat klanten niet alleen apparatuur ontvangen, maar ook een volledig operationele en efficiënte productiecapaciteit, wat leidt tot een effectievere investering, betrouwbare technologische transformatie en een gegarandeerde input-outputverhouding.

De onderstaande tabel belicht de belangrijkste sterke punten van Sicarb Tech als partner:

| SicSino-capaciteit | Beschrijving | Voordeel voor de klant |

|---|---|---|

| Locatie & branche-inzicht | Gevestigd in Weifang, de hub van de SiC-productie in China. Diepgaand begrip van de lokale industrie en de toeleveringsketen. | Toegang tot een enorm netwerk van middelen, kosteneffectieve oplossingen en inzichten in de beste praktijken in de branche. |

| Chinese Academie van Wetenschappen Affiliatie | Ondersteund door het Chinese Academy of Sciences National Technology Transfer Center. | Toegang tot geavanceerde R&D, betrouwbare technologie en een sterke basis van wetenschappelijke expertise. |

| Aanpassingsexpertise | Topteam voor de ontwikkeling en productie van op maat gemaakte SiC-producten (RBSiC, SSiC, enz.). | Hoogwaardige, op maat gemaakte SiC-producten op maat die voldoen aan specifieke technische vereisten. |

| Geïntegreerde proceskennis | Expertise die materialen, processen, ontwerp, meting en evaluatie omvat. | Uitgebreide oplossingen van concept tot eindproduct, die kwaliteit en prestaties garanderen. |

| Kant-en-klare projectdiensten | Full-range diensten voor het opzetten van SiC-productiefabrieken (ontwerp, apparatuur, installatie, training). | Verminderd risico, snellere installatie, betrouwbare technologieoverdracht en geoptimaliseerde investering voor nieuwe SiC-productiebedrijven. |

| Ondersteuning voor lokale en wereldwijde partners | Bewezen staat van dienst in het assisteren van lokale bedrijven en toewijding aan het ondersteunen van internationale klanten. | Een vertrouwde partner voor zowel het inkopen van componenten als het opzetten van onafhankelijke productiecapaciteiten. |

Kiezen voor Sicarb Tech betekent een partnerschap met een organisatie die niet alleen een leverancier is, maar een uitgebreide aanbieder van oplossingen, diep geïnvesteerd in de vooruitgang van siliciumcarbide-technologie en toegewijd aan het succes van haar klanten in diverse industriële keramische productie sectoren. Of u nu hoogwaardige SiC-slijtageonderdelen nodig heeft of van plan bent te investeren in siliciumcarbide productieapparatuur, SicSino biedt de expertise en ondersteuning om uw doelen te bereiken.

Veelgestelde vragen (FAQ) over siliciumcarbide gietmachines

Technische kopers, ingenieurs en inkoopmanagers hebben vaak specifieke vragen bij het overwegen van investeringen in siliciumcarbide gietmachines of het inkopen van componenten die met behulp van deze technologieën zijn gemaakt. Hier zijn enkele veelvoorkomende vragen met beknopte, praktische antwoorden:

1. Wat zijn de typische cyclustijden voor SiC-gieten met behulp van verschillende soorten machines? Cyclustijden kunnen aanzienlijk variëren op basis van de giettechniek, het machinetype, de onderdeelgrootte en de complexiteit:

- Droog persen: Kan zeer snel zijn, vaak een paar seconden tot 15-30 seconden per onderdeel voor geautomatiseerde persen, waardoor het geschikt is voor de productie van grote volumes van eenvoudigere SiC-onderdelen in de groothandel.

- Keramisch spuitgieten (CIM): De cyclustijden voor het gieten variëren doorgaans van 30 seconden tot een paar minuten, afhankelijk van de onderdeelgrootte en de koelvereisten. Het totale proces omvat echter lange ontbindings- en sinterstappen.

- Koud isostatisch persen (CIP): Cyclustijden kunnen variëren van een paar minuten tot 30 minuten of meer, afhankelijk van de grootte van het onderdeel en de druk- en ontluchtingssnelheden van de SiC-gietapparatuur.

- Gieten: Dit is over het algemeen een langzamer proces, met giettijden variërend van minuten tot uren, gevolgd door drogen, wat vele uren of zelfs dagen kan duren voor grote onderdelen.

2. Welk niveau van precisie en toleranties kan realistisch worden bereikt met moderne SiC-gietmachines voor op maat gemaakte SiC-producten? Modern SiC-gietmachines, met name CIM en hogeprecisiepersen, kunnen zeer nauwe toleranties bereiken op het groene onderdeel.

- CIM: Kan vaak groen onderdeel toleranties bereiken in het bereik van ±0,3% tot ±0,5% van de nominale afmeting. Na het sinteren kunnen typische as-gesinterde toleranties voor goed gecontroleerde SSiC-onderdelen rond de ±0,5% tot ±1% liggen, of zelfs strakker voor specifieke afmetingen met geoptimaliseerde processen. Voor extreem hoge precisie is na het sinteren meestal slijpen/lappen vereist.

- Droog persen: Toleranties zijn over het algemeen breder dan CIM, misschien ±1% tot ±2% op groene onderdelen, en dienovereenkomstig breder na het sinteren.

- Isostatisch persen: Biedt een goede dimensionale consistentie, met gesinterde toleranties die vaak binnen ±1% vallen. Het is cruciaal om specifieke tolerantie-eisen te bespreken met uw technisch keramiek leverancier of machinefabrikant, omdat dit sterk afhankelijk is van de SiC-kwaliteit, de geometrie van het onderdeel en de algehele procesbeheersing. Sicarb Tech kan gedetailleerde begeleiding geven over haalbare toleranties voor hun SiC-producten op maat en de mogelijkheden van productielijnen die ze helpen op te zetten.

3. Hoe beïnvloedt de keuze van de gietmachine en het proces de uiteindelijke eigenschappen (bijv. dichtheid, sterkte) van de siliciumcarbidecomponent? De gietmachine en het proces beïnvloeden direct de kenmerken van het groene lichaam (dichtheid, uniformiteit, aanwezigheid van defecten), wat op zijn beurt een aanzienlijke invloed heeft op de uiteindelijke gesinterde eigenschappen:

- Groene dichtheid: Een hogere en meer uniforme groene dichtheid leidt over het algemeen tot een hogere gesinterde dichtheid, verminderde krimpvariabiliteit en verbeterde mechanische sterkte. Machines die hogere verdichtingsdrukken bieden (persen, HIP) of een betere deeltjesverpakking (geoptimaliseerde CIM, gelgieten) dragen bij aan betere groene lichamen.

- Introductie van defecten: Slecht gieten (bijv. luchtinsluiting, laslijnen in CIM, dichtheidsgradiënten bij persen) kan defecten in het groene lichaam introduceren die kunnen aanhouden of verergeren tijdens het sinteren, wat leidt tot een lagere sterkte en betrouwbaarheid in de uiteindelijke precisie SiC-component.

- Microstructuur: Het vormproces kan deeltjesrangschikking en porieverdeling in de groene toestand beïnvloeden, wat de evolutie van de microstructuur tijdens het sinteren beïnvloedt. Gespecialiseerd siliciumcarbide productieapparatuur is ontworpen om de vorming van het groene lichaam te optimaliseren voor specifieke SiC-kwaliteiten, waardoor het potentieel voor superieure eindproducteigenschappen wordt gemaximaliseerd.

4. Wat zijn de belangrijkste onderhoudsoverwegingen voor siliciumcarbide-gietmachines, vooral gezien de schurende aard van SiC? Siliciumcarbide is zeer schurend, dus onderhoud is een cruciaal aspect:

- Vervanging van slijtdelen: Componenten die in direct contact komen met SiC-poeder of grondstof (bijv. schroeven en cilinders in CIM-machines, matrijzen en ponsen in persen, sproeiers) zullen slijtage ondervinden en periodieke vervanging vereisen. Het gebruik van machines die zijn ontworpen met geharde, slijtvaste materialen is essentieel om hun levensduur te verlengen.

- Kalibratie: Regelmatige kalibratie van druksensoren, temperatuurregelaars en verplaatsingstransducers is essentieel voor consistente prestaties.

- Smering: Juiste smering van bewegende delen volgens het schema van de fabrikant.

- Hydraulische systemen (indien van toepassing): Bewaking van het niveau, de kwaliteit en de filters van de hydraulische vloeistof.

- Schoonmaken: Regelmatige reiniging om ophoping van SiC-stof of -resten te voorkomen, wat slijtage kan versnellen of operationele problemen kan veroorzaken. Samenwerken met een leverancier zoals Sicarb Tech , die advies kan geven over onderhoudsprotocollen als onderdeel van hun sleutelklaar project diensten of apparatuurconsultatie, is zeer voordelig voor het waarborgen van de levensduur en betrouwbaarheid van uw industriële keramische machines.

5. Kan Sicarb Tech helpen bij het selecteren van de juiste vormmachine als we een specifiek type SiC-component in eigen huis willen produceren? Absoluut. Sicarb Tech blinkt uit in het bieden van uitgebreide ondersteuning voor klanten die hun SiC-productiemogelijkheden willen opzetten of upgraden. Door gebruik te maken van hun diepgaande expertise in verschillende siliciumcarbide vormtechnologieën en hun toegang tot het Chinese Academie van Wetenschappen National Technology Transfer Center, kunnen ze:

- Analyseer uw specifieke componentvereisten (geometrie, materiaalkwaliteit, volume, toleranties).

- Beveel de meest geschikte giettechnologie en het type siliciumcarbide vormmachine.

- aan. SiC-gietapparatuurAssisteren bij het inkopen van hoogwaardige, kosteneffectieve

- , mogelijk gebruikmakend van hun netwerk binnen het Weifang SiC-cluster. OEM SiC componenten Bied ondersteuning voor de integratie van de machine in uw productielijn en bied technologieoverdracht voor een efficiënte werking. Hun doel is om ervoor te zorgen dat u investeert in machines die niet alleen voldoen aan uw huidige behoeften voor

Conclusie: Geavanceerd gieten omarmen voor superieure siliciumcarbide-oplossingen

De reis door de complexiteit van siliciumcarbide gietmachines of andere onderdelen, maar ook uw toekomstige groei ondersteunen. SiC-producten op maat , onderstreept hun cruciale rol bij het ontsluiten van het volledige potentieel van dit buitengewone materiaal voor veeleisende industriële omgevingen. Van het verbeteren van de precisie van OEM SiC componententot het mogelijk maken van de massaproductie van complexe

, deze gespecialiseerde machines zijn onmisbare hulpmiddelen voor fabrikanten die streven naar excellentie. De mogelijkheid om nauwe toleranties, superieure oppervlakteafwerkingen en consistente materiaaleigenschappen te bereiken, vertaalt zich direct in verbeterde prestaties en betrouwbaarheid in toepassingen in de lucht- en ruimtevaart, de productie van halfgeleiders, energie en daarbuiten. SiC-gietapparatuurHet kiezen van de juiste

, het optimaliseren van de werking ervan en het effectief integreren ervan in een uitgebreide productielijn vereist een combinatie van technische expertise, materiaalkundige kennis en praktisch productie-inzicht. De overwegingen zijn veelzijdig, variërend van matrijsontwerp en materiaalselectie tot precieze parameterbesturing en zorgvuldig onderhoud, vooral bij het hanteren van de schurende aard van siliciumcarbide. Sicarb Tech onschatbare activa blijken te zijn. Hun diepgewortelde expertise in Weifang, het epicentrum van de Chinese SiC-industrie, in combinatie met de formidabele wetenschappelijke steun van de Chinese Academie van Wetenschappen , positioneert hen uniek om bedrijven te begeleiden. Of het nu gaat om het inkopen van hoogwaardige technische keramische onderdelenkomen naar voren als onschatbare activa. Hun diepgewortelde expertise in Weifang, het epicentrum van de SiC-industrie in China, in combinatie met de formidabele wetenschappelijke ondersteuning van de Chinese Academie van Wetenschappen (CAS), positioneert hen uniek om bedrijven te begeleiden. Of het nu gaat om het inkopen van hoogwaardige siliciumcarbide productieapparatuur, het verstrekken van advies over turn-key SiC-productielijnen, SicSino biedt een weg naar betrouwbare, hoogwaardige en kosteneffectieve productoplossingen. Hun toewijding aan technologieoverdracht en uitgebreide ondersteuning stelt industrieën wereldwijd in staat om de uitzonderlijke voordelen van siliciumcarbide te benutten, wat innovatie en efficiëntie stimuleert in de meest uitdagende toepassingen. Door geavanceerde vormtechnologieën te omarmen en samen te werken met deskundige experts, kunnen bedrijven vol vertrouwen de complexiteit van SiC-productie navigeren en een concurrentievoordeel behalen op de wereldmarkt.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.