Siliciumcarbidekorrels: De hoogwaardige oplossing voor veeleisende industriële toepassingen

Haalbare toleranties en maatnauwkeurigheid:

In het steeds evoluerende landschap van industriële materialen is de zoektocht naar componenten die bestand zijn tegen extreme omstandigheden en tegelijkertijd ongeëvenaarde prestaties leveren, eeuwigdurend. Een van de koplopers in dit domein is siliciumcarbide (SiC), een synthetische verbinding die bekend staat om zijn uitzonderlijke hardheid, thermische geleidbaarheid en weerstand tegen slijtage en corrosie. Hoewel SiC in verschillende vormen wordt gebruikt, siliciumcarbidekorrels ontwikkelen zich tot onmisbare activa in een groot aantal hoogwaardige industriële toepassingen. Deze kleine maar krachtige componenten zijn ontworpen om te voldoen aan specifieke operationele eisen, waardoor ze cruciaal zijn voor industrieën variërend van de productie van halfgeleiders tot de productie van energie bij hoge temperaturen.

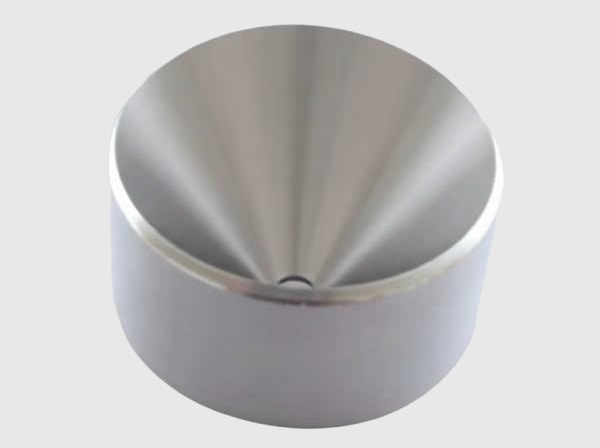

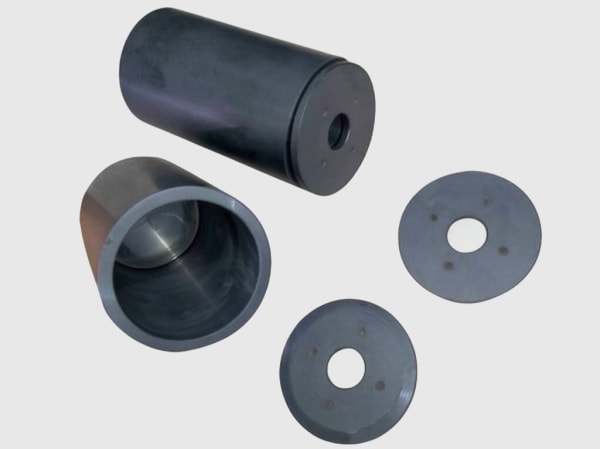

Siliciumcarbidekorrels, vaak op maat gemaakt volgens precieze specificaties, zijn niet zomaar generieke keramiek stukken. Het zijn hoogwaardige materialen, meestal geproduceerd uit SiC-poeders die in gewenste vormen (sferisch, cilindrisch of aangepaste geometrieën) worden gevormd en vervolgens worden gesinterd of gebonden om hun uiteindelijke robuuste eigenschappen te verkrijgen. Hun essentiële rol vloeit voort uit hun vermogen om betrouwbaar te presteren in omgevingen waar andere materialen falen, en biedt een lange levensduur en efficiëntie. De behoefte aan op maat gemaakte SiC-pellets wordt gedreven door de unieke eisen van geavanceerde industriële processen, waarbij kant-en-klare oplossingen vaak tekortschieten. Ingenieurs en inkoopmanagers in technische vakgebieden erkennen dat het aanpassen van de grootte, vorm, porositeit en zuiverheid van SiC-pellets een aanzienlijke impact kan hebben op de procesefficiëntie, productkwaliteit en operationele kosten. Naarmate industrieën de grenzen van temperatuur, druk en chemische blootstelling verleggen, groeit de vraag naar deze gespecialiseerde technische keramische pellets blijft groeien, wat hun cruciale belang in moderne productie en technologie benadrukt.

Diverse industriële toepassingen: waar SiC-korrels het verschil maken

De veelzijdigheid en robuuste aard van siliciumcarbidekorrels stellen hen in staat om te worden ingezet in een breed scala aan veeleisende industriële sectoren. Hun unieke combinatie van eigenschappen maakt ze ideaal voor toepassingen waar extreme temperaturen, schurende omstandigheden en chemische aanvallen veel voorkomen. Technische kopers en OEM's specificeren in toenemende mate industriële SiC-pellets om de prestaties en levensduur van hun apparatuur en processen te verbeteren.

Hier is een blik op enkele belangrijke industrieën en toepassingen:

- Ovens en ovenmeubels voor hoge temperaturen:

- Ondersteuningsmedia: SiC-pellets worden gebruikt als ondersteuningselementen in industriële ovens vanwege hun uitstekende sterkte bij hoge temperaturen en thermische schokbestendigheid. Ze behouden hun structurele integriteit, zelfs bij temperaturen boven de 1500°C.

- Warmtewisselingsmedia: Hun hoge thermische geleidbaarheid maakt ze efficiënte warmteoverdrachtsmedia in regeneratieve thermische oxidatoren (RTO's) en andere warmteterugwinningssystemen, wat bijdraagt aan energiebesparing.

- Semiconductorverwerking:

- Apparatuur voor waferverwerking: Componenten gemaakt van of met hoogzuivere SiC-pellets worden gebruikt in ets-, depositie- en thermische verwerkingsfasen vanwege hun chemische inertheid, thermische stabiliteit en vermogen om verontreiniging te voorkomen. Op maat gemaakt siliciumcarbide onderdelen, inclusief pellets, zijn hier cruciaal.

- Gasdistributie: Poreuze SiC-pellets kunnen worden gebruikt in gasdiffusiesystemen om een uniforme gasstroom te garanderen in kritieke stappen van de halfgeleiderfabricage.

- Chemische en petrochemische industrieën:

- Katalysatordragers: De hoge oppervlakte, thermische stabiliteit en chemische bestendigheid van SiC-pellets maken ze uitstekende kandidaten voor katalysatordragers in agressieve chemische reactoren. Ze kunnen de reactie-efficiëntie en de levensduur van de katalysator verbeteren.

- Verpakkingsmateriaal in kolommen: In destillatie- en absorptietorens dienen SiC-pellets als duurzame en inerte verpakkingsmaterialen, die betere prestaties bieden dan traditionele keramische of metalen verpakkingen in corrosieve omgevingen.

- Slijtvaste toepassingen:

- Slijp- en maalmedia: Vanwege hun extreme hardheid (op de Mohs-schaal alleen overtroffen door diamant) worden SiC-pellets gebruikt als slijpmedia voor het malen van taaie materialen, waardoor verontreiniging wordt verminderd in vergelijking met andere media.

- Spuitmonden en stroomregeling: Componenten met SiC-pellets of gemaakt van SiC kunnen worden gebruikt in systemen voor het hanteren van schurende vloeistoffen, zoals straalspuitmonden of stroombegrenzers, vanwege hun uitzonderlijke slijtvastheid.

- Energieproductie en -opslag:

- Nucleaire toepassingen: Stralingsbestendigheid en thermische stabiliteit maken SiC tot een interessant materiaal voor componenten in kernreactoren, waaronder als potentiële inerte matrixbrandstofpellets.

- Geavanceerde batterijsystemen: Er wordt onderzoek gedaan naar het gebruik van SiC in verschillende vormen, waaronder mogelijk als stabiliserende elementen of thermische beheercomponenten in batterijen met een hoge energiedichtheid.

- Ruimtevaart en defensie:

- Lichtgewicht bepantsering: Hoewel het voor deze toepassing geen pellets zijn in de traditionele zin, is SiC een belangrijk materiaal voor keramische pantserplaten vanwege de hardheid en lage dichtheid. De principes van de SiC-materiaalkunde worden gedeeld.

- Componenten voor hoge temperaturen: Onderdelen voor motoren of uitlaatsystemen die worden blootgesteld aan extreme temperaturen kunnen profiteren van de eigenschappen van SiC.

De vraag naar groothandel SiC-pellets wordt gedreven door deze diverse toepassingen, waarbij consistente kwaliteit en prestaties van het grootste belang zijn. Bedrijven zoals Sicarb Tech, met hun diepgaande kennis van SiC-technologie en toegang tot de Weifang SiC-productiehub, zijn cruciaal bij het leveren van deze kritieke componenten.

| Industrie | Toepassing van SiC-pellets | Belangrijkste gebruikte SiC-eigenschappen |

|---|---|---|

| Metallurgie | Ovensteunen, warmtewisselaars (RTO's) | Sterkte bij hoge temperaturen, thermische geleidbaarheid |

| Halfgeleider | Componenten voor waferbehandeling, gasdiffusers | Hoge zuiverheid, chemische inertie, thermische stabiliteit |

| Chemische verwerking | Katalysatordragers, torenpakkingen | Chemische bestendigheid, thermische stabiliteit, oppervlakte |

| Schuurmiddelen/mijnbouw | Slijpmedia, slijtvaste bekledingen | Extreme hardheid, slijtvastheid |

| Energie | Nucleaire componenten, thermisch beheer | Stralingsbestendigheid, hoge thermische geleidbaarheid |

| Industriële apparatuur | Spuitmonden, afdichtingen, lagers | Slijtvastheid, lage wrijving, hoge stijfheid |

De brede toepasbaarheid van siliciumcarbidekorrels onderstreept hun betekenis als een geavanceerd keramisch materiaal dat kan voldoen aan de strenge eisen van de moderne industrie.

De overtuigende voordelen van aangepaste siliciumcarbidekorrels

kiezen siliciumcarbidekorrels voor industriële toepassingen brengt een groot aantal inherente materiaaleigenschappen met zich mee. De mogelijkheid om echter aan te passen deze pellets verhoogt hun waardepropositie aanzienlijk, waardoor ingenieurs en inkoopmanagers componenten kunnen specificeren die precies zijn afgestemd op hun unieke operationele contexten. Deze aanpassing zorgt voor optimale prestaties, een langere levensduur en vaak lagere totale levenscycluskosten.

De belangrijkste voordelen van het gebruik van SiC-pellets, met name op maat gemaakte SiC-pellets, zijn onder meer:

- Uitzonderlijke thermische weerstand en stabiliteit:

- Siliciumcarbide vertoont een uitstekende thermische geleidbaarheid, waardoor efficiënte warmteafvoer of -overdracht mogelijk is, afhankelijk van de toepassing (bijv. koellichamen of warmtewisselaars).

- Het behoudt zijn mechanische sterkte en structurele integriteit bij zeer hoge temperaturen (vaak tot 1400−1650∘C of hoger voor specifieke kwaliteiten zoals SSiC of R-SiC).

- Lage thermische uitzettingscoëfficiënt, die een uitstekende thermische schokbestendigheid biedt, waardoor scheuren of falen tijdens snelle temperatuurveranderingen worden voorkomen. Dit is cruciaal voor hogetemperatuuroven onderdelen.

- Superieure slijt- en abrasiebestendigheid:

- Met een Mohs-hardheid van ongeveer 9,0-9,5 is SiC een van de hardste commercieel verkrijgbare materialen. Dit maakt SiC-schuurmedia zeer effectief en duurzaam.

- Deze hardheid vertaalt zich in een uitstekende weerstand tegen glijslijtage, erosie en slijtage, waardoor SiC-pellets ideaal zijn voor slijpmedia, spuitmonden en componenten die schurende suspensies verwerken.

- Uitstekende chemische inertie en corrosiebestendigheid:

- Siliciumcarbide is zeer bestand tegen een breed scala aan zuren, basen en gesmolten zouten, zelfs bij verhoogde temperaturen.

- Deze chemische inertie zorgt voor een lange levensduur en voorkomt verontreiniging in corrosieve omgevingen, zoals in chemische reactoren of bij het hanteren van agressieve vloeistoffen. Dit is een belangrijke factor voor technisch keramiek in de chemische industrie.

- Hoge mechanische sterkte en stijfheid:

- SiC bezit een hoge druk- en buigsterkte, waardoor pellets bestand zijn tegen aanzienlijke mechanische belastingen.

- De hoge Young’s modulus (stijfheid) betekent dat het zeer weinig vervormt onder belasting, wat bijdraagt aan de maatvastheid in precisietoepassingen.

- Aanpassingspotentieel:

- Op maat gemaakte geometrieën en maten: Pellets kunnen worden vervaardigd in verschillende vormen (bollen, cilinders, ringen, aangepaste profielen) en maten, van micro-pellets tot grotere vormen, om de pakdichtheid, stroomkarakteristieken of het oppervlak te optimaliseren.

- Gecontroleerde porositeit: De porositeit van SiC-pellets kan worden ontworpen van dicht tot zeer poreus, afhankelijk van de behoefte aan filtratie, katalysatordrager of gasdiffusie.

- Zuiverheidsniveaus: Voor gevoelige toepassingen zoals halfgeleiderverwerking kan SiC met een hoge zuiverheid (bijv. >99,5%) worden gespecificeerd om verontreiniging te minimaliseren.

- Oppervlaktekenmerken: Hoewel dit doorgaans niet de primaire focus is voor bulkpellets, kunnen specifieke oppervlakteruwheid of behandelingen worden overwogen voor gespecialiseerde toepassingen.

Waarom maatwerk belangrijk is voor B2B-kopers:

- Geoptimaliseerde prestaties: Aangepaste pellets zorgen ervoor dat de materiaaleigenschappen perfect aansluiten bij de eisen van de toepassing, wat leidt tot een betere efficiëntie.

- Langere levensduur: Componenten die zijn ontworpen voor specifieke belastingen, temperaturen en chemische omgevingen gaan langer mee, waardoor de uitvaltijd en vervangingskosten worden verlaagd.

- Kosteneffectiviteit: Hoewel aangepaste onderdelen een hogere initiële eenheidskost kunnen hebben, resulteren de langere levensduur en verbeterde procesefficiëntie vaak in lagere totale eigendomskosten.

- Probleemoplossing: Maatwerk maakt de ontwikkeling mogelijk van SiC-pellets die specifieke uitdagingen oplossen die traditionele materialen niet aankunnen.

Door samen te werken met een deskundige leverancier zoals Sicarb Tech, kunnen bedrijven deze voordelen volledig benutten. De expertise van SicSino op het gebied van materiaalkunde en de connectie met de enorme productiecapaciteiten in Weifang zorgen ervoor dat aangepaste siliciumcarbide pellets kunnen worden ontworpen en geproduceerd om te voldoen aan de strengste industriële eisen.

Navigeren door SiC-kwaliteiten en samenstellingen voor optimale korrelprestaties

Siliciumcarbide is geen monolithisch materiaal; het omvat verschillende kwaliteiten en samenstellingen, die elk een afzonderlijke reeks eigenschappen bieden die zijn afgestemd op specifieke toepassingen. Bij het selecteren van SiC-pellets, het begrijpen van deze verschillen is cruciaal voor ingenieurs en technische kopers om optimale prestaties, een lange levensduur en kosteneffectiviteit te garanderen. Het productieproces en de additieven (of het gebrek daaraan) hebben een aanzienlijke invloed op de uiteindelijke kenmerken van de SiC-pellets.

Hier zijn enkele veelvoorkomende SiC-kwaliteiten en hun relevantie voor pellettoepassingen:

- Reactiegebonden Siliciumcarbide (RBSiC of SiSiC - Siliciumgeïnfiltreerd Siliciumcarbide):

- Productie: Geproduceerd door een poreuze preform van SiC-korrels en koolstof te infiltreren met gesmolten silicium. Het silicium reageert met de koolstof en vormt extra SiC, dat de initiële korrels verbindt. Bevat doorgaans 8-15% vrij silicium.

- Eigenschappen: Goede mechanische sterkte, uitstekende slijt- en oxidatiebestendigheid, hoge thermische geleidbaarheid en goede thermische schokbestendigheid. Relatief gemakkelijker om complexe vormen met nauwe toleranties te produceren. Werkt tot ≈1350−1380∘C vanwege het smeltpunt van vrij silicium.

- Pellettoepassingen: Ideaal voor slijtvaste componenten, ovenmeubilair, spuitmonden en toepassingen die goede thermische prestaties vereisen waarbij extreme zuiverheid niet de primaire zorg is. RBSiC-pellets zijn een veel voorkomende keuze voor robuuste industriële onderdelen.

- Sicarb Tech ondersteunt de productie van verschillende RBSiC-componenten, waarbij de uitgebreide productiebasis in Weifang wordt benut.

- Gesinterd siliciumcarbide (SSiC):

- Productie: Gemaakt van fijn SiC-poeder met een hoge zuiverheid, gemengd met niet-oxide sinterhulpmiddelen (zoals boor en koolstof). Het wordt vervolgens gevormd en gesinterd bij zeer hoge temperaturen (meestal >2000°C) in een inerte atmosfeer, wat resulteert in een dicht, eenfasig SiC-materiaal.

- Eigenschappen: Hoogste zuiverheid (meestal >99%), uitstekende chemische bestendigheid (vooral tegen sterke zuren en basen), superieure sterkte bij hoge temperaturen (tot 1600−1750°C), hoge hardheid en goede slijtvastheid.

- Pellettoepassingen: De voorkeur voor toepassingen die extreme corrosiebestendigheid, hoge zuiverheid (bijv. componenten voor halfgeleiderverwerkingsapparatuur), mechanische onderdelen bij hoge temperaturen en geavanceerde katalysatordragers vereisen. Zeer zuivere SSiC-pellets zijn gewild in geavanceerde technologiesectoren.

- Nitride-gebonden siliciumcarbide (NBSiC):

- Productie: SiC-korrels worden verbonden door een siliciumnitride (Si3N4)-fase. Dit wordt vaak bereikt door SiC te bakken met een additief dat nitrering bevordert in een stikstofrijke atmosfeer.

- Eigenschappen: Goede thermische schokbestendigheid, goede mechanische sterkte en hoge weerstand tegen gesmolten non-ferrometalen en corrosieve gassen. Over het algemeen lagere kosten dan SSiC.

- Pellettoepassingen: Gebruikt in toepassingen waarbij contact is met gesmolten metalen (bijv. aluminium), ovenmeubilair voor het bakken van keramiek en componenten in afvalverbrandingsovens.

- Gerekristalliseerd siliciumcarbide (R-SiC of O-SiC – Oxidegebonden):

- Productie (R-SiC): Hoogzuivere SiC-korrels worden verpakt en bij zeer hoge temperaturen gebakken, waardoor ze direct aan elkaar hechten zonder significante toevoegingen. Dit resulteert in een poreuze structuur als deze niet volledig verdicht is.

- Productie (O-SiC): SiC-korrels worden gebonden door een oxidefase (bijv. silica of mulliet).

- Eigenschappen (R-SiC): Uitstekende thermische schokbestendigheid, hoge bedrijfstemperaturen (tot 1650°C) en goede sterkte. Porositeit kan worden gecontroleerd.

- Eigenschappen (O-SiC): Goede thermische schokbestendigheid, lagere kosten, maar over het algemeen lagere mechanische eigenschappen en chemische bestendigheid in vergelijking met andere kwaliteiten.

- Pellettoepassingen (R-SiC): Hoge temperatuur ovenmeubilair, brandermondstukken, warmtewisselaars waarbij porositeit voordelig kan zijn voor gasstroom of gewichtsvermindering. Poreuze SiC-pellets kunnen op deze manier worden gemaakt.

- Klei-gebonden siliciumcarbide:

- Een ouder, goedkoper type waarbij SiC-korrels worden gebonden met klei. Biedt matige eigenschappen en is geschikt voor minder veeleisende toepassingen zoals sommige soorten ovenmeubilair of vuurvaste materialen.

Belangrijke overwegingen voor pelletselectie:

- Bedrijfstemperatuur: SSiC en R-SiC excelleren bij de hoogste temperaturen.

- Chemische omgeving: SSiC biedt de beste allround chemische bestendigheid, vooral tegen sterke zuren en basen. RBSiC kan worden aangetast door bepaalde agressieve chemicaliën vanwege het vrije silicium.

- Mechanische belasting/slijtage: Alle kwaliteiten bieden een goede hardheid, maar SSiC en RBSiC worden doorgaans gekozen voor toepassingen met hoge slijtage.

- Thermische schok: R-SiC en NBSiC worden vaak opgemerkt vanwege hun superieure thermische schokbestendigheid dankzij hun microstructuur.

- Zuiverheidseisen: SSiC is de beste keuze voor behoeften aan hoge zuiverheid.

- Kosten: Over het algemeen zijn klei-gebonden en O-SiC het goedkoopst, gevolgd door NBSiC, RBSiC en dan SSiC als de meest premium.

De keuze van de SiC-kwaliteit heeft direct invloed op de functionaliteit en levensduur van de pellets. Sicarb Tech, met zijn uitgebreide kennisnetwerk en connecties met gespecialiseerde producenten in Weifang – de hub van de op maat gemaakte siliciumcarbide-onderdelenproductie van China – kan kopers helpen bij het selecteren of ontwikkelen van de ideale SiC-pelletsamenstelling voor hun specifieke industriële toepassing. Dit zorgt ervoor dat inkoopmanagers investeren in technische keramische pellets die zowel prestaties als waarde leveren.

| SiC-kwaliteit | Belangrijkste kenmerken | Typische max. gebruikstemperatuur | Relatieve kosten | Veelvoorkomende pellettoepassingen |

|---|---|---|---|---|

| RBSiC (SiSiC) | Goede sterkte, slijtvastheid, thermische geleidbaarheid | 1350 °C | Gemiddeld | Ovenmeubilair, slijtdelen, mondstukken |

| SSiC | Hoge zuiverheid, uitstekende chemische en hittebestendigheid | 1750°C | Hoog | Onderdelen voor halfgeleiders, chemische pompen, katalysatorbedden |

| NBSiC | Goede thermische schokbestendigheid, weerstand tegen gesmolten metaal | 1450∘C | Gemiddeld-laag | Contact met non-ferrometaal, brandercomponenten |

| R-SiC | Uitstekende thermische schokbestendigheid, hoge temperatuurstabiliteit, poreus | 1650∘C | Gemiddeld-hoog | Ovenmeubilair, warmtewisselaars, poreuze diffusers |

| O-SiC | Goede thermische schokbestendigheid, lagere sterkte | 1400∘C | Laag | Basis vuurvaste materialen, minder veeleisend ovenmeubilair |

Deze tabel geeft een algemene vergelijking. Specifieke eigenschappen kunnen variëren afhankelijk van de fabrikant en de exacte samenstelling. Overleg met experts, zoals het team van Sicarb Tech, wordt aanbevolen voor kritieke toepassingen.

Kritische ontwerp- en productieoverwegingen voor SiC-korrels

De productie van siliciumcarbidekorrels die voldoen aan strenge industriële eisen, omvat een reeks zorgvuldig gecontroleerde ontwerp- en productiestappen. Voor B2B-kopers, met name grootafnemers en OEM's, is het begrijpen van deze overwegingen essentieel voor het specificeren van producten die betrouwbaar presteren en consistent kunnen worden verkregen. Factoren variërend van de kwaliteit van de grondstof tot het uiteindelijke sinterproces spelen een rol in de kenmerken van het eindproduct.

Belangrijkste ontwerpoverwegingen:

- Pelletgrootte en -vorm:

- Grootte: Pellets kunnen variëren van micro-pellets (sub-millimeter) tot enkele centimeters in diameter. De grootte beïnvloedt het oppervlak, de pakdichtheid en de stroomkarakteristieken in toepassingen zoals reactorbedden of warmtewisselaars.

- Vorm: Veelvoorkomende vormen zijn onder meer bollen, cilinders, ringen en onregelmatige korrels. Aangepaste vormen kunnen worden ontworpen voor specifieke functies, zoals het optimaliseren van contactpunten of vloeistofdynamica. Bolvormige pellets bieden over het algemeen een goede vloeibaarheid en uniforme verpakking.

- Dichtheid en Porositeit:

- Dichtheid: Een hogere dichtheid correleert meestal met een grotere sterkte en slijtvastheid.

- Poreusheid: Voor toepassingen zoals katalysatordragers, gasverspreiders of filters is gecontroleerde porositeit (zowel open als gesloten) cruciaal. De poriegrootteverdeling en het totale poreuze volume moeten zorgvuldig worden gespecificeerd. Poreuze SiC-pellets zijn een gespecialiseerde productcategorie.

- Zuiverheid van grondstoffen:

- De zuiverheid van het initiële SiC-poeder heeft direct invloed op de uiteindelijke chemische inertheid en prestaties van de pellet in gevoelige toepassingen (bijv. halfgeleider). Sporenelementen kunnen fungeren als katalysatoren voor ongewenste reacties of de eigenschappen bij hoge temperaturen aantasten.

- Bindmiddelkeuze (indien van toepassing):

- Tijdelijke bindmiddelen worden vaak gebruikt om groene sterkte te bieden tijdens het vormen. Deze bindmiddelen moeten schoon uitbranden tijdens het sinteren zonder schadelijke residuen achter te laten.

- Voor gebonden SiC-typen (zoals NBSiC of O-SiC) wordt het bindmiddel zelf onderdeel van de uiteindelijke samenstelling en beïnvloedt het de eigenschappen.

Belangrijkste fabricagestappen en overwegingen:

- Poedervoorbereiding:

- Hoogwaardig SiC-poeder met een gecontroleerde deeltjesgrootteverdeling is het uitgangspunt. Malen en classificeren kunnen nodig zijn om de gewenste poedereigenschappen te verkrijgen.

- Additieven, zoals sinterhulpmiddelen (voor SSiC) of tijdelijke bindmiddelen, worden homogeen gemengd met het SiC-poeder.

- Vormen:

- Persen (uniaxiaal of isostatisch): Droog of semi-droog poeder wordt gecomprimeerd in een matrijs (uniaxiaal) of een flexibele mal onder hoge druk (isostatisch). Geschikt voor eenvoudige vormen en grootschalige productie.

- Extrusie: Een pasta-achtig mengsel van SiC-poeder en bindmiddelen wordt door een matrijs geperst om continue profielen te produceren, die vervolgens in pellets worden gesneden (bijv. cilindrische pellets).

- Granulatie/sferonisatie: Fijn poeder wordt geagglomereerd tot grotere, vaak bolvormige korrels. Dit kan worden gedaan door middel van verschillende natte of droge granulatietechnieken, soms gevolgd door sferonisatie om de rondheid te verbeteren.

- Gieten: Een SiC-suspensie wordt in een poreuze mal gegoten, die de vloeistof absorbeert, waardoor een vaste laag achterblijft. Vaker voor complexe vormen, maar kan worden aangepast voor bepaalde pellettypen.

- Drogen:

- Gevormde "groene" pellets worden zorgvuldig gedroogd om vocht of oplosmiddelen van bindmiddelen te verwijderen voordat ze worden gesinterd. Gecontroleerd drogen voorkomt scheuren.

- Sinteren/bakken:

- Dit is de kritieke warmtebehandelingsstap waarbij de SiC-deeltjes aan elkaar hechten, de pellet verdichten en de uiteindelijke eigenschappen ontwikkelen.

- Voor SSiC: Sinteren vindt plaats bij zeer hoge temperaturen (>2000°C) in een gecontroleerde, niet-oxiderende atmosfeer (bijv. argon).

- Voor RBSiC: Siliciuminfiltratie en reactiesinteren vinden plaats bij temperaturen boven het smeltpunt van silicium (≈1414°C).

- Voor NBSiC/O-SiC: Baktemperaturen en atmosferen zijn specifiek voor de bindingsreacties.

- De sintercyclus (temperatuurstijging, houdtijd, afkoeling) is cruciaal voor het bereiken van de gewenste dichtheid, korrelgrootte en fasecompositie.

- Afwerking (indien vereist):

- Hoewel veel pellets als gesinterd worden gebruikt, kunnen sommige toepassingen tuimelen vereisen om scherpe randen te verwijderen of licht oppervlakteslijpen voor specifieke dimensionale toleranties, hoewel dit minder vaak voorkomt voor bulkpellets.

Overwegingen voor groothandelskopers en OEM's:

- Produceerbaarheid: Complexe vormen of extreem krappe toleranties kunnen de kosten en doorlooptijden verhogen. Het bespreken van ontwerpen met fabrikanten zoals die welke door Sicarb Tech worden ondersteund, vroeg in het proces is voordelig.

- Consistentie en schaalbaarheid: Het gekozen productieproces moet in staat zijn om consistente kwaliteit te produceren bij de vereiste volumes.

- Kwaliteitscontrole: Robuuste QC-procedures gedurende het productieproces zijn essentieel, van de inspectie van grondstoffen tot het testen van eindproducten.

Sicarb Tech, met zijn basis in het nationale technologieoverdrachtcentrum van de Chinese Academie van Wetenschappen, brengt een schat aan kennis in op maat gemaakte SiC-pelletproductie. Ze vergemakkelijken de toegang tot geavanceerde productietechnologieën en een netwerk van gespecialiseerde fabrieken in Weifang, waardoor zelfs complexe ontwerpvereisten voor industriële SiC-pellets kunnen worden voldaan met hoge kwaliteit en betrouwbaarheid. Hun begrip van materiaalwetenschap en procesoptimalisatie helpt de kloof te overbruggen tussen ontwerpintentie en een produceerbaar, hoogwaardig product.

Precisie bereiken: tolerantie, oppervlaktekenmerken en zuiverheid in SiC-korrels

Voor ingenieurs en technische inkoopprofessionals zijn de dimensionale nauwkeurigheid, de oppervlakteconditie en de chemische zuiverheid van siliciumcarbidekorrels vaak net zo cruciaal als hun bulk materiaaleigenschappen. Deze factoren hebben direct invloed op hoe pellets presteren in precisie-assemblages, interageren met andere materialen en de procesintegriteit behouden, vooral in hightech gebieden zoals halfgeleiderfabricage of gespecialiseerde chemische synthese. Hoewel de term "pellet" een minder precies onderdeel kan impliceren, is in veel industriële B2B-toepassingen een strakke controle over deze attributen van het grootste belang.

Maattoleranties:

- De haalbare dimensionale toleranties voor SiC-pellets hangen sterk af van de SiC-kwaliteit, de productiemethode (persen, extrusie, granulatie), de grootte van de pellet en het niveau van afwerking na het sinteren.

- As-Sintered toleranties: Over het algemeen hebben als gesinterde SiC-componenten bredere toleranties vanwege variaties in krimp tijdens het bakken. Typische toleranties kunnen variëren van ±1% tot ±5% van de afmeting, of zelfs breder voor bepaalde processen of grotere pellets.

- Geslepen/bewerkte toleranties: Voor toepassingen die een hogere precisie vereisen, kunnen SiC-componenten na het sinteren worden geslepen of gelapt. Dit komt echter minder vaak voor bij bulkpellets vanwege de kosten, tenzij het specifieke functionele onderdelen zijn. Als precisie nodig is, is dit vaak voor grotere SiC-componenten in plaats van commodity-pellets. Voor kritische pellettoepassingen waarbij de afmeting van de individuele pellet cruciaal is, kunnen nauwere toleranties tegen hogere kosten worden bereikt.

- Statistische procescontrole (SPC): Gerenommeerde fabrikanten gebruiken SPC om dimensionale variabiliteit te bewaken en te controleren, zodat batches pellets voldoen aan de gespecificeerde gemiddelde grootte en verdeling. Voor groothandelskopers kan het belangrijk zijn om de capaciteit van de fabrikant te begrijpen in termen van Cpk (procescapaciteitsindex).

Oppervlaktekenmerken:

- Oppervlakteruwheid (Ra): De als gesinterde oppervlakte ruwheid van SiC-pellets kan variëren. Voor de meeste bulktoepassingen zoals warmtewisseling media of algemene katalysatordragers, is een standaard als gesinterd oppervlak acceptabel.

- SSiC levert doorgaans een gladder oppervlak op dan bijvoorbeeld sommige R-SiC-varianten.

- Opties voor oppervlakteafwerking (minder gebruikelijk voor pellets): Hoewel uitgebreide oppervlakteafwerking zoals polijsten zeldzaam is voor algemene pellets vanwege de kosten, kunnen sommige toepassingen vereisen:

- Tuimelen: Om scherpe randen, bramen te verwijderen of een uniformer, iets gladder oppervlak te verkrijgen, waardoor de wrijving tussen pellets of de kans op afbrokkelen wordt verminderd.

- Wassen/reinigen: Om oppervlakteverontreinigingen of fijne deeltjes van het productieproces te verwijderen.

- Afwezigheid van oppervlaktedefecten: Cruciaal voor de prestaties is de afwezigheid van scheuren, chips of grote putten die de mechanische integriteit in gevaar kunnen brengen of als startpunten voor defecten kunnen fungeren. Visuele inspectie en kwaliteitscontrole zijn essentieel.

Zuiverheid van SiC-pellets:

- Bulkzuiverheid: Dit verwijst naar het totale SiC-gehalte en het niveau van onzuiverheden in het pelletmateriaal.

- SSiC (gesinterd siliciumcarbide): Biedt de hoogste zuiverheid, vaak meer dan 99,5% SiC. Dit is cruciaal voor halfgeleidertoepassingen om verontreiniging met metaalionen te voorkomen. Hoogzuivere SiC-pellets zijn een kenmerk van SSiC.

- RBSiC (reactiegebonden siliciumcarbide): Bevat vrij silicium (meestal 8−15%), wat ongewenst kan zijn in bepaalde chemische omgevingen of ultra-hoogvacuümtoepassingen.

- Andere kwaliteiten hebben verschillende niveaus van bindmiddelen of secundaire fasen.

- Oppervlaktezuiverheid: Zelfs als het bulk materiaal zuiver is, kan oppervlakteverontreiniging optreden tijdens de productie of het hanteren. Specifieke reinigingsprotocollen kunnen vereist zijn voor ultra-hoge zuiverheidstoepassingen.

- Sporenelementanalyse: Voor veeleisende toepassingen kunnen leveranciers sporen elementenanalyse (bijv. door ICP-MS) aanbieden om zuiverheidsniveaus te certificeren. Dit is een belangrijke vereiste voor technische inkoopprofessionals in industrieën zoals elektronica of farmaceutica (als SiC werd gebruikt in compatibele processen).

Kwaliteit en precisie waarborgen:

- Duidelijke specificaties: Kopers moeten hun eisen duidelijk definiëren voor deeltjesgrootteverdeling, gemiddelde grootte, vorm, toelaatbare defecten en zuiverheidsniveaus.

- Leverancierscapaciteit: Het samenwerken met leveranciers zoals Sicarb Tech biedt toegang tot fabrikanten die deze precisie-eisen begrijpen. De connectie van SicSino met de Chinese Academie van Wetenschappen en zijn rol bij technologieoverdracht betekent dat ze goed thuis zijn in de geavanceerde meet- en evaluatietechnologieën die nodig zijn om de productkwaliteit te waarborgen.

- Consistentie van partij tot partij: Een cruciaal aspect voor OEM's en gebruikers met grote volumes is de garantie van consistente kwaliteit van de ene partij pellets naar de volgende. Dit is afhankelijk van strenge procescontrole en kwaliteitsmanagementsystemen op het productieniveau.

De mogelijkheid om te leveren aangepaste siliciumcarbide pellets die voldoen aan precieze toleranties, oppervlaktekenmerken en zuiverheidsnormen is een belangrijke onderscheidende factor voor leveranciers in de markt voor geavanceerde keramiek. Deze aandacht voor detail zorgt ervoor dat de pellets optimaal functioneren en bijdragen aan de algehele betrouwbaarheid en efficiëntie van het proces of de apparatuur van de eindgebruiker.

| Parameter | Typische bereik/overweging voor SiC-pellets | Belang/Impact | Factoren die het beïnvloeden |

|---|---|---|---|

| Gemiddelde pelletgrootte | Sub-mm tot enkele cm | Pakdichtheid, oppervlakte, stromingsdynamiek, reactiesnelheden | Vormmethode, classificatie, krimp |

| Grootteverdeling | Smal tot breed | Uniformiteit van verpakking, stromingsconsistentie, voorspelbaar prestatie | Granulatieproces, zeven, persconsistentie |

| Vorm | Bollen, cilinders, ringen, korrels, op maat | Pakefficiëntie, mechanische vergrendeling, specifieke functionele eisen | Vormmethode (extrusie, persen, sferonisatie) |

| Oppervlakte ruwheid | Varieert per kwaliteit en proces (bijv. Ra 0,4−5μm) | Vloeistofstroom, katalytische activiteit (oppervlakte), slijtage van passende onderdelen (indien van toepassing) | SiC-kwaliteit, sintercondities, nabehandeling na sinteren |

| Zuiverheid (SiC %) | SSiC: >99%; RBSiC: 85−92% SiC + vrij Si | Chemische inertheid, stabiliteit bij hoge temperaturen, elektrische eigenschappen | Grondstoffen, sinterhulpmiddelen, productieomgeving |

| Belangrijkste onzuiverheden | Fe, Al, Ca, zware metalen | Verontreinigingsrisico in gevoelige toepassingen (halfgeleiders, farmaceutica) | Grondstofbronnen, verwerkingsapparatuur, hantering |

Het nauwkeurig begrijpen en specificeren van deze parameters maakt de aanschaf van SiC-pellets mogelijk die echt geschikt zijn voor het beoogde doel, waarbij men verder gaat dan een commodity-mentaliteit en zich richt op technische materiaaloplossingen.

Samenwerken voor uitmuntendheid: het kiezen van uw aangepaste SiC-korrelleverancier

De juiste leverancier selecteren voor aangepaste siliciumcarbide pellets is een cruciale beslissing die een aanzienlijke impact kan hebben op de kwaliteit, betrouwbaarheid en kosteneffectiviteit van uw industriële processen. De ideale partner is meer dan alleen een leverancier; het is een medewerker met diepgaande technische expertise, robuuste productiecapaciteiten en een toewijding aan kwaliteit. Dit geldt met name bij het inkopen van gespecialiseerde technische keramische pellets voor veeleisende B2B-toepassingen.

Belangrijkste criteria voor het evalueren van een SiC-pelletleverancier:

- Technische expertise en materiaalkennis:

- De leverancier moet diepgaande kennis hebben van verschillende SiC-kwaliteiten (RBSiC, SSiC, NBSiC, enz.) en hun geschiktheid voor verschillende toepassingen.

- Ze moeten in staat zijn om advies te geven over materiaalkeuze, pelletontwerp (grootte, vorm, porositeit) en potentiële prestaties in specifieke omgevingen.

- Aanpassingsmogelijkheden:

- Beoordeel hun vermogen om pellets te produceren volgens uw exacte specificaties, inclusief aangepaste geometrieën, nauwe toleranties en specifieke zuiverheidsniveaus.

- Informeer naar hun R&D-capaciteiten voor het ontwikkelen van nieuwe SiC-pelletoplossingen indien nodig.

- Productievaardigheid en kwaliteitsborging:

- Begrijp hun productieprocessen, van de inkoop en voorbereiding van grondstoffen tot het vormen, sinteren en afwerken.

- Zoek naar robuuste kwaliteitsmanagementsystemen (bijv. ISO 9001-certificering), uitgebreide testfaciliteiten en traceerbaarheid van partij tot partij.

- Productiecapaciteit en levertijden:

- Zorg ervoor dat de leverancier aan uw volume-eisen kan voldoen, of het nu gaat om prototypes, kleine batches of groothandel SiC-pellet bestellingen.

- Verkrijg duidelijke informatie over doorlooptijden en hun vermogen om consistent aan leveringsschema's te voldoen.

- Kosteneffectiviteit:

- Hoewel de prijs een factor is, moet deze worden afgewogen tegen kwaliteit, prestaties en betrouwbaarheid van de leverancier. De laagste prijs staat niet altijd gelijk aan de beste waarde, vooral niet voor kritieke industriële SiC-pellets.

- Overweeg de totale eigendomskosten, inclusief de levensduur van de pellet, de impact op de procesefficiëntie en mogelijke uitvaltijd.

- Communicatie en ondersteuning:

- Een responsieve leverancier die uitstekende technische ondersteuning en duidelijke communicatie biedt, is van onschatbare waarde, vooral bij het omgaan met producten op maat.

Waarom Sicarb Tech zich onderscheidt als uw vertrouwde partner:

Bij het navigeren door de complexiteit van het sourcen van op maat gemaakte SiC-pellets, komt Sicarb Tech naar voren als een zeer betrouwbare en technisch bekwame partner. Gelegen in de stad Weifang, de erkende hub van de op maat gemaakte siliciumcarbide-onderdelenproductie van China – een regio die goed is voor meer dan 80% van de totale SiC-output van het land – is SicSino uniek gepositioneerd om uitzonderlijke waarde te leveren.

- Diepe wortels in de industrie en technologisch leiderschap: SicSino is sinds 2015 instrumenteel geweest in de Weifang SiC-industrie en heeft geavanceerde siliciumcarbide-productietechnologie geïntroduceerd en geïmplementeerd. Ze hebben de technologische vooruitgang en grootschalige productiecapaciteiten van lokale bedrijven meegemaakt en daaraan bijgedragen.

- Ondersteund door de Chinese Academie van Wetenschappen: Opererend onder de paraplu van het Chinese Academy of Sciences (Weifang) Innovation Park en het National Technology Transfer Center van de Chinese Academie van Wetenschappen, benut SicSino de formidabele wetenschappelijke, technologische capaciteiten en talentpool van een van de belangrijkste onderzoeksinstituten van China. Deze

- Ongeëvenaarde expertise in maatwerk: SicSino beschikt over een professioneel topteam dat gespecialiseerd is in de productie op maat van siliciumcarbideproducten. Hun geïntegreerde aanpak, die materialen, processen, ontwerp, meting en evaluatie omvat, stelt hen in staat om te voldoen aan diverse en complexe aanpassingsbehoeften voor SiC-pellets. Tien lokale bedrijven hebben al geprofiteerd van de technologieën van SicSino.

- Kwaliteit en kostenconcurrentievermogen: Door de productieprocessen te optimaliseren en gebruik te maken van de schaalvoordelen binnen de Weifang SiC-cluster, kan SicSino hoogwaardigere, kosteneffectievere op maat gemaakte siliciumcarbide onderdelen, inclusief pellets, rechtstreeks uit China aanbieden. Dit zorgt voor een betrouwbaardere kwaliteits- en leveringszekerheid.

- Omvattend ecosysteem van diensten: SicSino faciliteert het volledige technologieoverdracht- en commercialiseringsproces en biedt een naadloze ervaring van aanvraag tot levering.

- Technologieoverdrachtdiensten (Turnkey-projecten): Voor bedrijven die hun eigen SiC-productiecapaciteiten willen opzetten, biedt SicSino uitgebreide technologieoverdrachtdiensten. Dit omvat fabrieksontwerp, inkoop van gespecialiseerde apparatuur, installatie, inbedrijfstelling en proefproductie, waardoor een betrouwbare investering en succesvolle technologische transformatie worden gewaarborgd.

Kostenfactoren en overwegingen voor doorlooptijden voor SiC-pellets:

Het begrijpen van wat de prijsstelling en leveringsschema's beïnvloedt, is cruciaal voor inkoopmanagers:

- Materiaalkwaliteit: Hoogwaardige kwaliteiten zoals SSiC zijn over het algemeen duurder dan RBSiC of NBSiC vanwege de kosten van grondstoffen en de complexiteit van de verwerking.

- Pelletcomplexiteit: Aangepaste vormen, zeer nauwe toleranties of vereisten voor gecontroleerde porositeit kunnen de productiekosten verhogen.

- Bestelvolume: Grotere groothandel SiC-pellet bestellingen profiteren vaak van schaalvoordelen, wat leidt tot lagere eenheidsprijzen.

- Zuiverheidsniveaus: Hogere zuiverheidsspecificaties vereisen strengere procescontroles en mogelijk duurdere grondstoffen.

- Testen en certificering: Uitgebreide tests en specifieke certificeringen verhogen de kosten.

- Doorlooptijden: Deze kunnen variëren op basis van de beschikbaarheid van materialen, de productierij, de complexiteit van de bestelling en de verzending. Standaard pellets kunnen kortere doorlooptijden hebben dan sterk aangepaste pellets.

Door samen te werken met Sicarb Tech, schaft u niet alleen SiC-pellets aan; u krijgt toegang tot een schat aan expertise, een toewijding aan kwaliteit en een directe lijn naar het hart van China's SiC-productiekracht. Dit strategische partnerschap kan uw organisatie helpen superieure prestaties en een concurrentievoordeel te behalen in uw respectievelijke branche.

Veelgestelde vragen (FAQ) over siliciumcarbidekorrels

V1: Wat zijn de belangrijkste verschillen tussen siliciumcarbidepellets en andere keramische media zoals aluminiumoxidepellets?

A1: Siliciumcarbide (SiC)-pellets bieden over het algemeen superieure prestaties in vergelijking met veel andere keramische media, waaronder aluminiumoxide, op verschillende belangrijke gebieden. De belangrijkste verschillen zijn: * Thermische geleidbaarheid: SiC heeft een aanzienlijk hogere thermische geleidbaarheid dan aluminiumoxide, waardoor het veel effectiever is voor warmteoverdrachtstoepassingen (bijv. warmtewisselaars in RTO's). * Thermische Schokbestendigheid: SiC, met name kwaliteiten zoals R-SiC en SSiC, vertoont doorgaans een betere thermische schokbestendigheid, wat betekent dat het snelle temperatuurveranderingen kan weerstaan zonder te barsten. * Hardheid en slijtvastheid: SiC is een van de hardste materialen die beschikbaar zijn (Mohs 9-9,5), en overtreft aluminiumoxide (Mohs 9). Dit vertaalt zich in een superieure slijtvastheid bij gebruik als slijpmedia of in omgevingen met veel slijtage. * Sterkte bij hoge temperatuur: SiC behoudt zijn sterkte bij hogere temperaturen dan veel aluminiumoxidekwaliteiten. SSiC kan effectief werken tot 1600−1750∘C, terwijl de praktische limiet van aluminiumoxide vaak lager is. * Chemische bestendigheid: Hoewel aluminiumoxide met hoge zuiverheid een goede chemische bestendigheid heeft, biedt met name SSiC een uitzonderlijke weerstand tegen een breder scala aan corrosieve chemicaliën, waaronder sterke zuren en basen, vooral bij verhoogde temperaturen. Aluminiumoxidepellets kunnen een kosteneffectieve oplossing zijn voor minder veeleisende toepassingen, maar voor extreme omstandigheden met hoge hitte, ernstige slijtage of agressieve chemicaliën, op maat gemaakte SiC-pellets zijn vaak de voorkeurskeuze voor technisch keramiek kopers.

V2: Kunnen siliciumcarbidepellets worden gebruikt als katalysatordragers en wat zijn de voordelen?

A2: Ja, siliciumcarbidekorrels worden steeds vaker gebruikt als katalysatordragers en bieden verschillende voordelen ten opzichte van traditionele materialen zoals aluminiumoxide, silica of zeolieten, vooral in veeleisende chemische processen: * Hoge thermische geleidbaarheid: Zorgt voor een betere temperatuurregeling in het katalytische bed, waardoor het beheer van exotherme of endotherme reacties wordt verbeterd en hotspots worden voorkomen. Dit kan leiden tot een verbeterde selectiviteit en levensduur van de katalysator. * Uitstekende chemische inertheid: SiC (vooral SSiC) is zeer bestand tegen zure en basische omstandigheden, evenals andere corrosieve stoffen, waardoor de drager niet degradeert of reageert met de reagentia of producten. * Hoge mechanische sterkte en slijtvastheid: SiC-pellets zijn robuust en bestand tegen zware bedrijfsomstandigheden, waaronder hoge drukken en schurende omgevingen, waardoor de vorming van fijne deeltjes die reactoren kunnen verstoppen, wordt verminderd. * Regelbare porositeit en oppervlakte: SiC-pellets kunnen worden vervaardigd met op maat gemaakte porestructuren (poriegrootte, volume) om de belading, dispersie en massatransfer van de katalysator te optimaliseren. * Stabiliteit bij hoge temperaturen: Ze blijven stabiel bij hoge reactietemperaturen waar andere dragers kunnen degraderen of sinteren. * Potentieel voor verbeterde weerstand tegen vervuiling: De oppervlakte-eigenschappen van SiC kunnen soms leiden tot minder verkoking of vervuiling in vergelijking met dragers op basis van oxide in bepaalde reacties. Deze voordelen maken industriële SiC-pellets bijzonder geschikt voor toepassingen zoals gedeeltelijke oxidatie, dehydrogenering en reacties in corrosieve of hoge-temperatuuromgevingen waar conventionele katalysatordragers tekortschieten.

V3: Hoe zorgt Sicarb Tech voor de kwaliteit en consistentie van op maat gemaakte SiC-pellets die afkomstig zijn van de Weifang-hub?

A3: Sicarb Tech speelt een cruciale rol bij het waarborgen van de kwaliteit en consistentie van op maat gemaakte SiC-pellets door een veelzijdige aanpak die geworteld is in zijn technische expertise en strategische positie: * Implementatie en toezicht op technologie: Sinds 2015 geavanceerde SiC-productietechnologie heeft geïntroduceerd en geïmplementeerd, beschikt SicSino over diepgaande inzichten in optimale productieprocessen. Ze ondersteunen lokale bedrijven bij het bereiken van technologische vooruitgang, waaronder het bijbrengen van best practices voor kwaliteitscontrole. * Toegang tot expertise van de Chinese Academie van Wetenschappen: Door gebruik te maken van de robuuste wetenschappelijke en technologische mogelijkheden van de Chinese Academie van Wetenschappen, heeft SicSino toegang tot geavanceerde technologieën voor materiaalkarakterisering, meting en evaluatie. Dit maakt een grondige screening van materialen en processen mogelijk. * Professioneel team en geïntegreerde processen: Het binnenlandse top-tier professionele team van SicSino is gespecialiseerd in op maat gemaakte SiC-productie. Hun geïntegreerde proceskennis, van materiaalkunde tot eindproductevaluatie, zorgt ervoor dat de specificaties van de klant nauwkeurig worden vertaald in hoogwaardige producten. * Netwerk van gecontroleerde fabrikanten: Hoewel Weifang meer dan 40 SiC-bedrijven heeft, werkt SicSino samen met een netwerk van vertrouwde lokale fabrikanten (waarvan er meer dan 10 direct hebben geprofiteerd van SicSino-technologieën) die voldoen aan strenge kwaliteitsnormen. Dit selectieve partnerschap zorgt voor betrouwbaarheid. * Platform voor technologieoverdracht: Als platform van het nationale technologieoverdrachtscentrum faciliteert SicSino een uitgebreid service-ecosysteem. Dit omvat niet alleen sourcing, maar zorgt er ook voor dat de onderliggende technologieën die worden gebruikt, solide zijn en in staat zijn consistente resultaten te produceren. * Toewijding aan hogere kwaliteit en kosteneffectiviteit: De missie van SicSino is om op maat gemaakte SiC-componenten van hogere kwaliteit en tegen concurrerende kosten te leveren. Dit betekent inherent een focus op kwaliteitsborging om hun reputatie te behouden en waarde te leveren aan internationale B2B-klanten, OEM'sen distributeurs. Door directe technologische input te combineren, een rigoureuze selectie van productiepartners en gebruik te maken van de geavanceerde mogelijkheden van de Chinese Academie van Wetenschappen, fungeert SicSino als kwaliteitsbewaker en een betrouwbare schakel voor bedrijven die op zoek zijn naar hoogwaardige siliciumcarbidekorrels uit China te leveren.

Conclusie: De blijvende waarde van aangepaste siliciumcarbidekorrels in geavanceerde industrieën

Op het gebied van geavanceerde materialen, siliciumcarbidekorrels onderscheiden zich door hun opmerkelijke combinatie van hardheid, thermische stabiliteit, chemische inertheid en slijtvastheid. Hun aanpasbaarheid door middel van maatwerk verbetert hun waarde verder, waardoor ze onmisbaar zijn voor een groeiend aantal kritieke industriële toepassingen. Van het optimaliseren van de energie-efficiëntie in ovens op hoge temperatuur tot het garanderen van zuiverheid in de productie van halfgeleiders en het bieden van duurzame oplossingen in schurende omgevingen, op maat gemaakte SiC-pellets leveren consequent prestaties waar andere materialen hun grenzen bereiken.

Voor ingenieurs, inkoopmanagers en technische kopers is de beslissing om industriële SiC-pellets te specificeren een investering in betrouwbaarheid, levensduur en procesoptimalisatie. De mogelijkheid om de pelletgrootte, -vorm, porositeit en -kwaliteit aan te passen, maakt oplossingen mogelijk die precies zijn afgestemd op de taak die voorhanden is, wat leidt tot een verbeterde productiviteit en lagere operationele kosten op de lange termijn.

Partnerschap met een deskundige en capabele leverancier zoals Sicarb Tech versterkt deze voordelen. Door hun diepgaande technische expertise te benutten, hun strategische locatie binnen China's belangrijkste SiC-productiehub in Weifang en hun steun van de prestigieuze Chinese Academie van Wetenschappen, biedt SicSino ongeëvenaarde toegang tot hoogwaardige, kosteneffectieve en echt op maat gemaakte siliciumcarbide-oplossingen. Naarmate de industrieën de grenzen van de prestaties blijven verleggen, zal de vraag naar geavanceerde technische keramische pellets alleen maar escaleren, en siliciumcarbide, in zijn veelzijdige pelletvorm, is klaar om die uitdaging aan te gaan en innovatie en efficiëntie in het wereldwijde industriële landschap te stimuleren.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.